ADC12 - это алюминиево-кремниево-медный сплав, предназначенный для литья под давлением. Он содержит примерно 9,6-12% кремния для высокой текучести и 1,5-3,5% меди для повышения прочности. Прочность на разрыв этого сплава обычно составляет 180-230 МПа. Плотность алюминиевого сплава adc12 составляет примерно 2,7 г/см³, что делает его легким. ADC12 обладает хорошей обрабатываемостью, но при температуре выше 250°C механические свойства снижаются.

В этом материале вы узнаете подробную информацию о:

✔ Почему литье под давлением превзошло литье под давлением - идеальная текучесть, минимальная усадка

✔ Области применения - от автомобилестроения (автомобильные цилиндры) до потребительских товаров (рамы для дронов)

✔ Почему металлообработчики выбирают его - Прочность + экономичность.

Химический состав ADC12

Алюминиевый сплав ADC12 Благодаря своему стеблю он обладает особыми качествами. Его основная комбинация элементов включает:

- 6 - 12,0% кремния (Si): - улучшает текучесть, делая ее более гладкой во время литья.

- 5-3.5% меди (Cu): - повышает прочность, но снижает устойчивость к ржавчине.

- ≤0,3% магния (Mg): - Повышает твердость.

- ≤1,3% железа (Fe): - Придает прочность, но может ухудшить хрупкость.

- ≤1,0% цинка (Zn): - Устойчивость к ржавчине и коррозии.

- ≤0,5% марганца (Mn): - Борьба с тепловым повреждением.

- Дополнительные микроэлементы: ≤0,5% никеля (Ni) останавливают реакцию сильного нагрева, сохраняя прочность. ≤0,3% олова (Sn) уменьшает поверхностное трение.

Другие - микроэлементы для улучшения структуры или тонкой настройки в литьё алюминия под давлением части.

Смотрите, как алюминиевые сплавы металлы объясняются в этом коротком видео

Роль элементов в микроструктуре и эксплуатационных характеристиках

Кремний:

Кремний, будучи гибким, образует очень мелкие, прочные частицы. Они работают на повышение износостойкости. Его добавление повышает текучесть и равномерно заполняет форму. Помогает в получении высокодетализированных форм, таких как блоки двигателей.

Медь:

Медь - самый прочный легирующий элемент. Смешивание ее с алюминием усиливает связи между кристаллами сплава. В результате прочность на разрыв достигает 180 МПа. Однако это снижает способность металла противостоять коррозии. Поэтому для этого необходимо наносить защитные покрытия.

Магний:

Магний благотворно влияет на структуру зерна ADC12. Он делает его намного тверже без потери гибкости. Он также повышает выносливость к повторяющимся нагрузкам.

Железо:

Содержание железа создает жесткость. Однако добавлять его нужно в меньшем количестве, максимум 1,3%. Это связано с тем, что большое количество влияет на хрупкость. Это часто становится причиной трещин при больших нагрузках.

Цинк и марганец:

Цинк служит для создания защитных экранов. Он создает барьер против ржавчины, как правило, во влажной среде. В то же время марганец повышает способность этого сплава выдерживать температуру до 150°C.

Никель и олово:

Никель придает деталям прочность, необходимую для работы в критических условиях, таких как горячие двигатели. Преимущество олова заключается в уменьшении трения в условиях непрерывного движения, например, в деталях зубчатых передач.

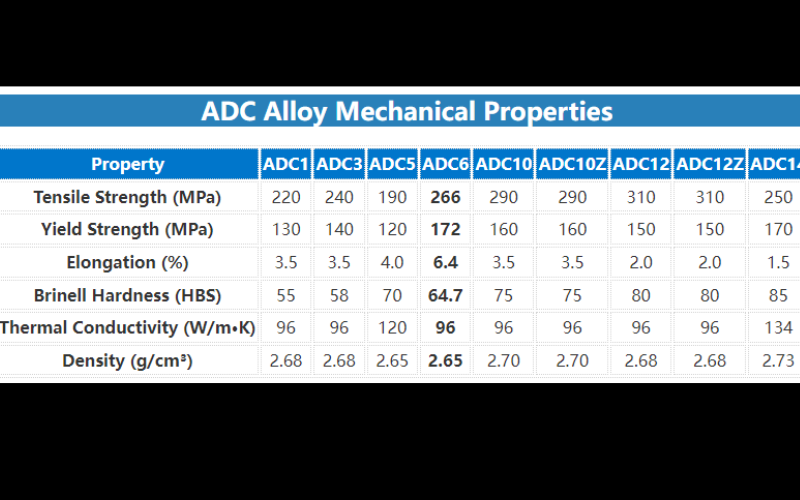

Сравнение с АЦП10 и АЦП14

Текучесть против прочности:

По стоимости ADC10 не намного дороже ADC12. Напротив, он лучше пропускает воздух, так как содержание кремния в нем составляет 7,5-9,5% кремния.

Для производства изделий с сильно истонченными стенками лучше выбрать ADC14. Это связано с тем, что он содержит 16-18% кремния. Однако такое высокое содержание кремния снижает его прочность по сравнению с ADC12 (200 МПа против 180 МПа у ADC12).

Термостойкость:

ADC12 устраняет проблемы, связанные с тепловым стрессом. Обычно это связано с добавлением частиц меди и никеля. Но этот компонент не так предпочтителен, как ADC14. Поскольку большее количество медных элементов в ADC12 приводит к снижению чувствительности к высоким температурам.

Выбор на основе приложения:

Для деталей, которым необходимы такие свойства, как прочность и умеренная жаростойкость, металл ADC12 подходит как нельзя лучше. Например, головки блока цилиндров.

Между тем, вам стоит обратиться к сплаву ADC12, где проект должен соответствовать бюджетному варианту и иметь простые характеристики.

Как известно, электронные детали имеют несколько крошечных участков с высокой детализацией, поэтому вы можете выбрать ADC14. Он поддерживает сложные задачи.

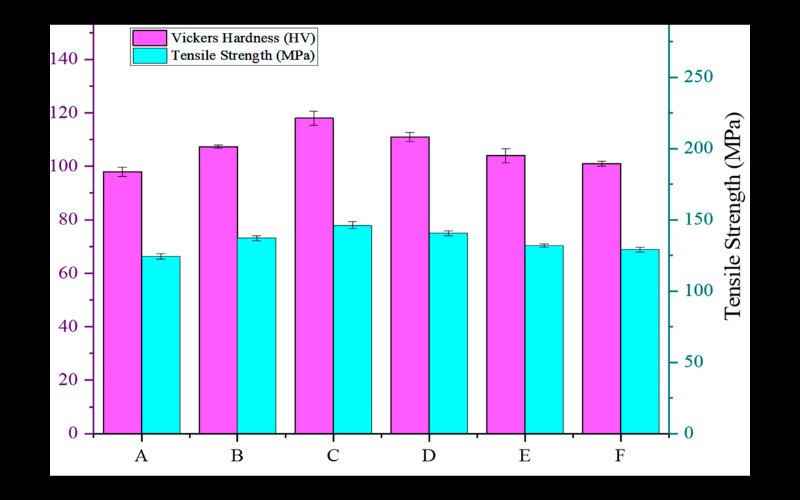

Механические свойства ADC12

Прочность на разрыв и предел текучести:

ADC12 справляется с разрывом и деформацией. Для этого он использует свои комбинированные свойства - предел прочности на разрыв (180-230 МПа) и предел текучести (120-150 МПа). Вы можете проверить эту способность сплава. Передайте его образец на стадии литья и механической обработки, чтобы получить точные измерения.

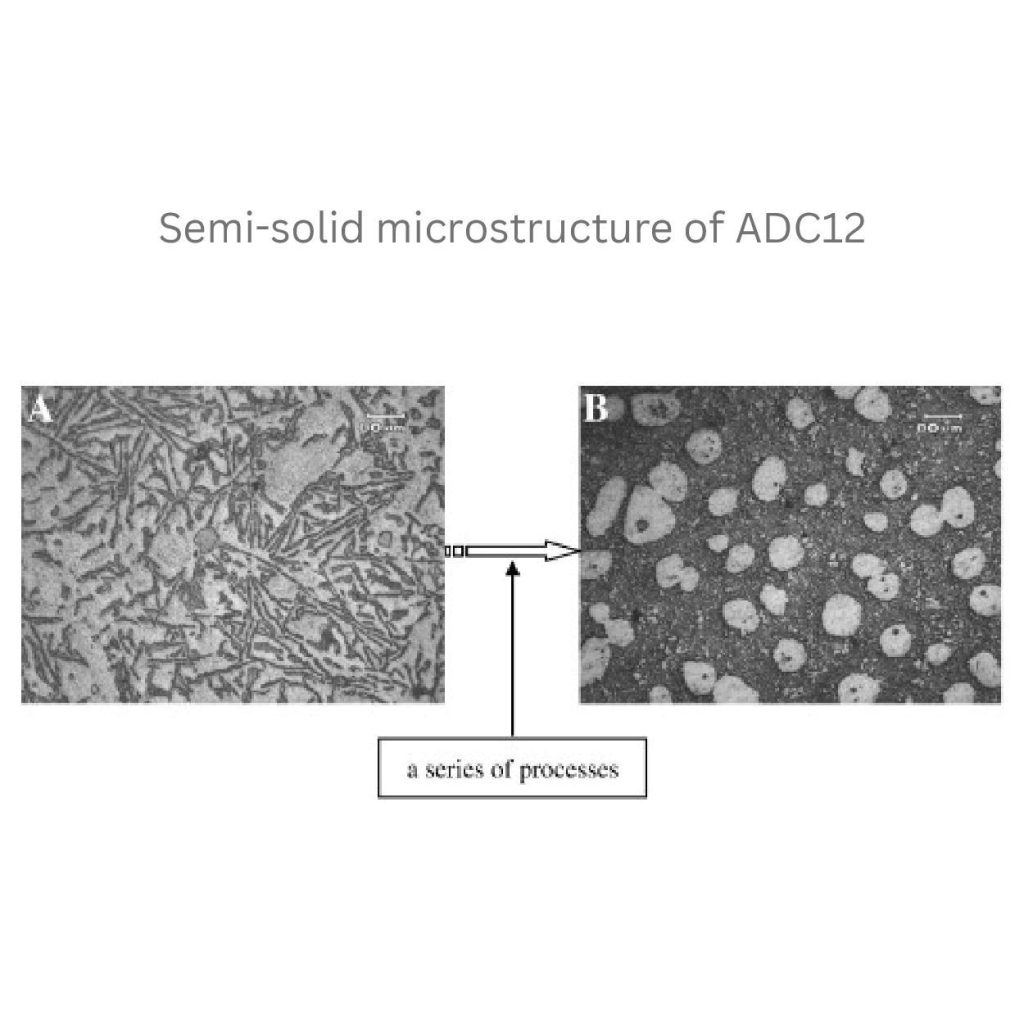

Кроме того, большая часть прочности сплава повышается благодаря термической обработке. Такая обработка изменяет микроструктуру при температуре 150°C в течение 5 часов. Таким образом, металл приобретает необходимый уровень твердости.

Удлинение и твердость:

Алюминиевый сплав ADC12 имеет удлинение до разрушения до 1-3%. Из-за этого возникает низкая пластичность. Этот сплав также обладает хорошим диапазоном твердости. Он находится в пределах 75-85 HB (Бринелль) или 40-50 HRB (Роквелл B).

Другим параметром, который может повысить твердость, является скорость охлаждения. В этом случае ценным является лучшее постоянство температуры, например, 7,5 мм/с.

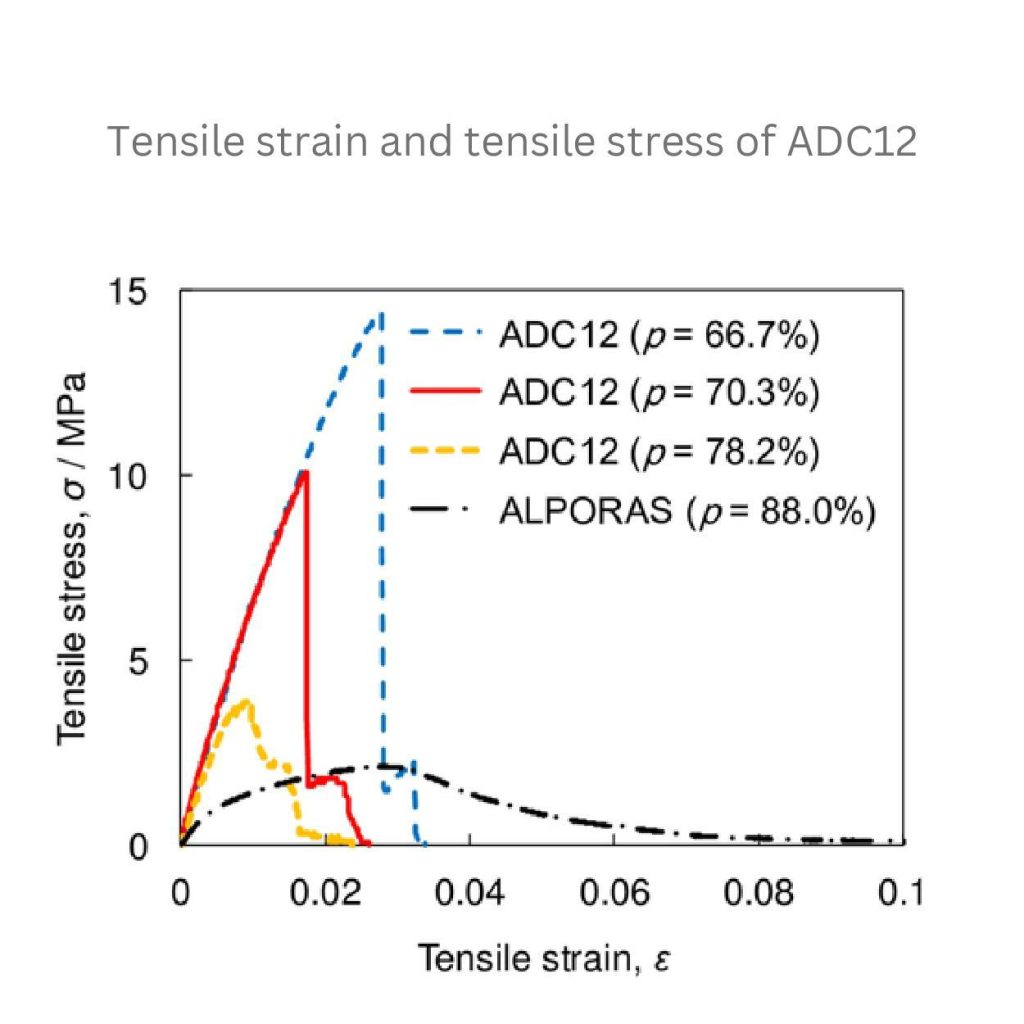

На представленном изображении показана зависимость между растягивающим напряжением. Причиной разрушения ADC12 стали 120 MPA, вызвавшие пористость 78,2%. Между тем, более толстый слой может выдержать большее напряжение.

Устойчивость к ударам и усталостная прочность

Алюминий ADC12 принимает от 5 до 8 джоулей, что соответствует количеству поглощенной энергии внезапного удара при испытании на удар по Шарпи. Изображение S-N-кривой показывает его усталостную прочность. Она составляет около 80 МПа при 10^6 циклах. Однако это ниже, чем обычно. Обычно она колеблется в пределах 100-150 МПа.

Удлинение при усталости происходит при медленном нагружении, например, 0,1 мм/с. Кроме того, под действием напряжения усталостные трещины распространяются на 0,02 мм. Прочность на излом составляет около 15 МПа√м.

Области применения алюминиевого сплава ADC12

Применение в автомобильной промышленности:

Сплав ADC12 пригоден для изготовления блоков и головок цилиндров. Здесь проявляются его прочностные и легкие свойства. Он потребляет мало энергии в автомобилях из-за меньшего веса, до 15 до 20%.

Кроме того, легкие компоненты повышают эффективность использования топлива на 5-8 процентов. Способность выдерживать температуру до 200°C позволяет им изготавливать детали двигателей. Кроме того, они имеют более низкие температуры плавления, что позволяет превращать расплавленную жидкость в литые детали с глубокой детализацией.

Применение в аэрокосмической промышленности

Конструктивные детали, такие как корпуса двигателей в аэрокосмической промышленности, используют ADC12. Металл обеспечивает им соотношение прочности и веса. Впоследствии это помогает минимизировать расход топлива.

Судя по всему, слиток ADC12 не так распространен, как другие сплавы. Он имеет более низкую усталостную прочность - до десяти тысяч циклов.

Промышленное и коммерческое применение

Корпуса различных типов насосов, редукторов и электроинструментов обычно изготавливаются из металла ADC12. Он меньше корродирует и устойчив к износу.

Если говорить о компонентах потребительской электроники, то здесь отливают корпуса ноутбуков и фотоаппаратов, придавая их отделке гладкость.

Преимущества и недостатки ADC12

Преимущества:

- Соотношение прочности и веса: при весе 2,7 г/см³ этот алюминиевый сплав имеет меньший вес (до 30%), чем сталь. Однако он обеспечивает прочность на разрыв 180 МПа.

- Устойчивость к коррозии: Детали, изготовленные из этого металла, меньше ржавеют даже во влажной среде. Они могут прослужить более 5 лет без защитного покрытия.

- Отливаемость и обрабатываемость: ADC12 плавится при температуре 580°C. Он плавно растекается, равномерно заполняя сложные формы пресс-форм. Металл в своем роде хрупкий и не требует столько энергии для обработки, как более твердые сплавы.

Недостатки:

- В ADC12 больше медных частиц. Это делает его немного дороже, чем ADC10.

- Этот сплав не выдерживает сварки и дает трещины в процессе работы. Но вы можете использовать лазерную сварку при температуре 500-600°C для сборки нескольких компонентов.

- Во время литья воздух или газы попадают внутрь, вызывая пористость. Производители решают эту проблему с помощью методов вакуумного литья. Это позволяет сократить его до <2%.

- Каждый металл имеет определенный предел, и ADC12 тоже. Он теряет прочность при воздействии температуры выше 250°C. Поэтому он не совместим с зонами с высокой температурой.

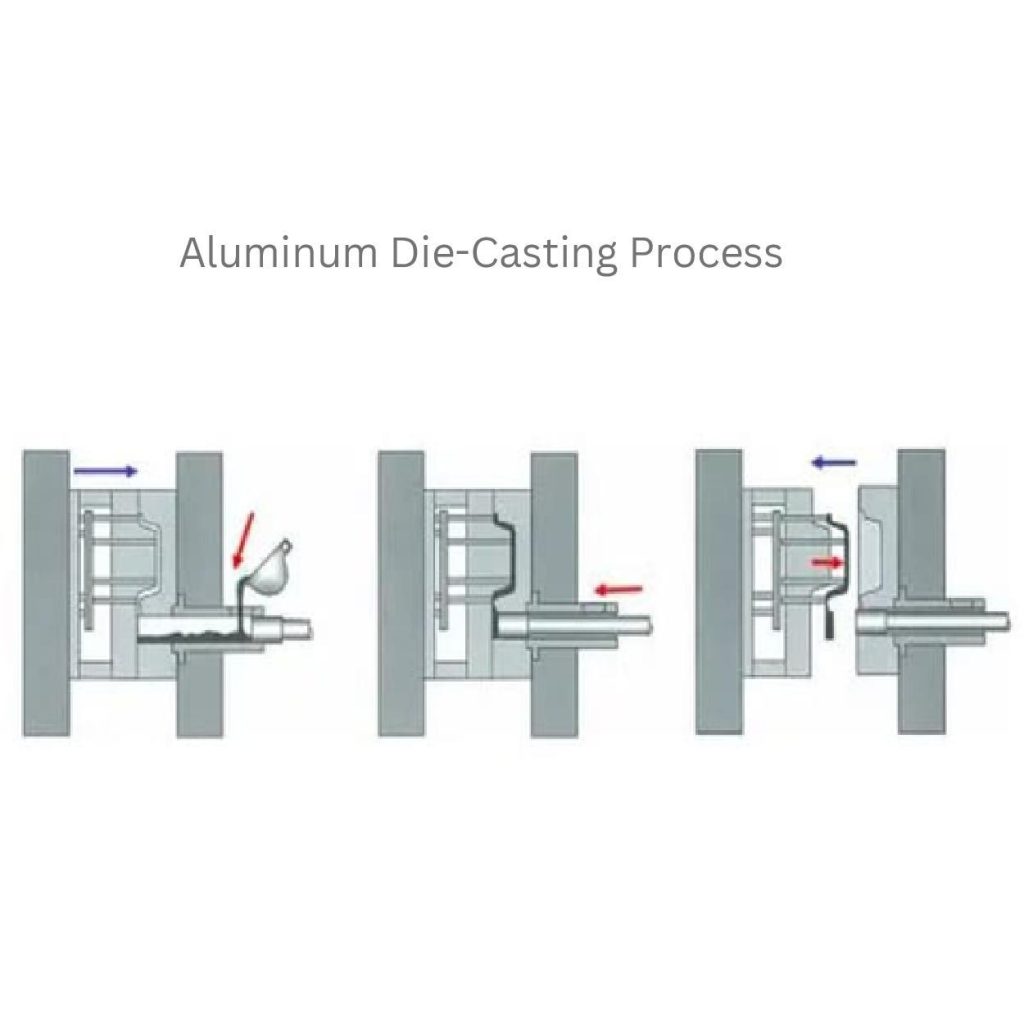

Процесс литья алюминия под давлением ADC12

Обзор процесса литья под давлением

Металлообработчики используют высокое давление для придания металлу ADC12 формы сложных деталей. Они расплавляют их при температуре 580-620°C, чтобы залить в стальную форму. Они поддерживают температуру формы до 50-150 МПа. Процесс длится от 5 до 30 секунд, в течение которых изготавливается один предмет. Точность размера и результата зависит от размера и формы.

Параметры процесса литья под давлением ADC12

- Разогрейте форму до температуры 200-250°C. Это поможет уменьшить количество трещин.

- Умеренное давление в диапазоне от 70 до 100 МПа необходимо для заполнения внутренних видов штампа.

- Скорость охлаждения в диапазоне 10-20°C/с может влиять на прочность. Размер зерен может быть улучшен или минимален в зависимости от необходимости за счет более быстрого охлаждения.

Распространенные дефекты и проблемы

- Добавление расплавленного сплава в полость с меньшей скоростью вызывает холодную остановку. Исправьте это, повысив давление до 120 МПа.

- Пористость может возникать при задержке воздуха. Вакуумное литье предотвращает ее при давлении 0,1 атм.

- Применение неправильных температур охлаждения может повлиять на зерно. Это приводит к образованию пустот. Контролируйте это с помощью скорости охлаждения 5-7 °C/с.

- С помощью рентгеновского сканирования можно обнаружить дефектные участки в деталях, например трещины размером до 0,2 мм.

Свойства материала ADC12

1. Физические свойства:

- Плотность: 2,68 г/см³

- Температура плавления: 580°C

- Теплопроводность: 96 Вт/м-К

- Температурное воздействие: Остается стабильным при температуре ниже 150°C.

2. Тепловые свойства:

- Удельная теплота: 963 Дж/кг-К

- Тепловое расширение: 21,8 мкм/м-°C

Актуальность этого сплава для литья под давлением заключается в его меньшем тепловом расширении. Он минимизирует растрескивание при охлаждении со скоростью 10°C/с.

3. Электрические и магнитные свойства

- Электропроводность: 30% IACS

- Магнитная проницаемость: 1.02

ADC12 обладает сбалансированными характеристиками. Именно поэтому он известен как универсальный вариант для термочувствительных и немагнитных деталей.

Сравнительный обзор с другими материалами

- Слиток ADC12 имеет меньший вес (65%), чем стальные материалы.

- По коррозионной стойкости этот сплав превосходит сталь. При этом медь лучше противостоит коррозии по сравнению с ADC12.

- Этот металл гораздо дешевле (20%), чем магниевые сплавы.

Критерии отбора:

Вы можете выбрать алюминиевый сплав ADC12 для изготовления автомобильных компонентов, таких как блоки двигателей или корпуса коробок передач. Особенно это касается проектов, в которых важны соотношения прочности и веса.

Кроме того, он подходит для массового производства благодаря своей хорошей плавности. В результате на выходе получается меньше дефектов.

Вы также можете использовать его для производства доступных изделий, поскольку он стоит дешевле магния. Этот металл обладает хорошими противоэлектрическими и немагнитными свойствами, подходящими для изготовления корпусов электроники.

Не используйте ADC12 для:

Рекомендуется не использовать сплав ADC12 для литья при экстремальных температурах (>250°C). Вместо него можно использовать стальной материал.

При изготовлении деталей для морской промышленности отдавайте предпочтение медным сплавам. Кроме того, для изготовления высокопрочных деталей лучше использовать магний.

Детали, которые профилируются, включают специфические детали и сложные участки для получения точных результатов; сплав ADC14 лучше по сравнению с ADC12.

Заключение:

Легкая отливаемость и сбалансированная прочность алюминиевого сплава ADC12 делают его лучшим выбором для деталей автомобилей и машин. Частицы кремния и смесь других легирующих компонентов улучшают текучесть и производительность лучше, чем ADC14. Вы можете выбрать ADC12 за его легкость и доступность даже для серийного оборудования.

0 Комментариев