В обрабатывающей промышленности на долю литья под давлением приходится 50% всех видов литья металлов, что подчеркивает его значимость для холодного и горячего камерного литья под давлением. Это две основные технологии, каждая из которых обладает своими отличительными свойствами.

Холодное камерное литье под давлениемБлагодаря своей уникальной способности улучшать контроль над свойствами металла, он особенно хорошо подходит для таких материалов, как алюминий. И наоборот, горячее камерное литье под давлением - широко распространенный метод, признанный за свою быстроту и эффективность, что делает его особенно подходящим для крупносерийного производства.

Эта статья демонстрирует понимание обоих процессов, что очень важно для выбора подходящего метода для конкретного применения и оптимизации эффективности производства.

Понимание литья под давлением

Литье под давлением - это метод производства металлических деталей, при котором расплавленный материал заливается или вытесняется в полость формы под сильным давлением. С его помощью можно создавать металлы сложной формы с высокой точностью и гладкой поверхностью. Благодаря своей эффективности и способности создавать сложные формы, литье под давлением широко используется в различных отраслях промышленности.

Процесс литья под давлением

Процесс литья под давлением начинается с впрыскивания расплавленных металлических сплавов в форму или пресс-форму. Проектирование и изготовление пресс-формы являются ключевыми компонентами процесса литья под давлением. Полость формы образуется двумя закаленными/закаленными стальными или чугунными штампами, обработанными в соответствии с формой детали.

Литье под давлением предполагает впрыск расплавленного металла в полость формы под высоким давлением и с высокой скоростью, в то время как формы для литья под низким давлением и гравитационного литья заполняются гораздо медленнее.

Преимущества литья под давлением

Высокая точность

Этот процесс позволяет получать элементы с отличной точностью размеров и гладкой поверхностью, что очень важно для обеспечения качества и постоянства.

Короткое время производства

Благодаря быстрому времени цикла он повышает общую производительность, что делает его идеальным для массового производства деталей.

Увеличенный срок службы инструмента

Прочные модели и расположение печей - важнейшие элементы литья под давлением, в которых расплавляется материал, обеспечивая поддержание оптимальной температуры плавления металла для впрыска. Это способствует снижению долгосрочных затрат и повышению эффективности производства.

Универсальность материалов

С помощью этого процесса можно отливать несколько материалов со своими уникальными свойствами, например литьё алюминия под давлением. Легкий вес и устойчивость к коррозии делают его пригодным для различных областей применения. Например, в автомобильной промышленности важны прочность и точность.

Качество поверхности

Литейное производство обеспечивает гладкую поверхность, которая часто требует минимальной последующей обработки, что снижает дополнительные расходы.

Устойчивость размеров

Благодаря этому процессу детали сохраняют свои размеры в течение долгого времени, что обеспечивает идеальную подгонку и сборку.

Недостатки литья под давлением

Высокая стоимость первоначальной установки

Стоимость оборудования и форм для литья под давлением весьма значительна, что делает его менее экономичным для малых предприятий или индивидуальных проектов.

Вопросы безопасности

При работе с расплавленными металлами необходимо соблюдать строгие меры безопасности, включая средства защиты и надлежащее обучение, чтобы предотвратить случайные травмы.

Потенциальные дефекты

Это часто вызывает такие проблемы, как пористость и неполное заполнение, которые могут повлиять на структурную целостность конечных деталей. Поэтому необходимы дополнительные меры контроля качества, такие как проверка и механическая обработка.

Понятие о литье под давлением в холодной камере

В процессе литья под давлением в холодной камере проблема коррозии решается путем отделения плавильного котла от компонентов инжектора. Металл поступает в дробеметную гильзу с помощью ковша, вручную или автоматически.

Инжекторный поршень за одну операцию проталкивает металл в матрицу. Это минимизирует время контакта между горячим металлом и компонентами инжектора, что в конечном итоге увеличивает срок их службы.

Процесс холодной камеры позволяет отливать сплавы с более низкой температурой плавления.

Однако для таких металлов, как цинк и магний, процесс в горячей камере, как правило, более экономически выгоден, несмотря на преимущества процесса в холодной камере.

Основные характеристики

При литье в холодной камере расплавленный металл впрыскивается в камеру и заливается в форму под высоким давлением. Этот производственный процесс обеспечивает лучший контроль над температурой плавления и идеально подходит для литья материалов, несовместимых с горячим камерным литьем.

Отделение печи от системы впрыска предотвращает коррозию и позволяет продлить срок службы станков.

Преимущества литья под давлением в холодной камере

Гибкость материала

Литье в холодной камере требует более низкой температуры для расплавления материала по сравнению с литьем в горячей камере, что делает его идеальным для таких материалов, как алюминий и медь с низкой температурой плавления.

Долговечность

Он может эффективно производить большие объемы продукции, обладая долговечностью и отличными механическими свойствами.

Точность

Холодное литье под давлением позволяет создавать сложные детали с жесткими допусками. Этот подход широко используется в автомобильной промышленности, медицине и других отраслях, где требуется высокая точность.

Снижение коррозии

Разделение плавильной печи помогает системе впрыска снизить риск коррозии, что приводит к увеличению срока службы оборудования.

Универсальность

Он отвечает требованиям к производительности в различных областях применения и позволяет использовать несколько металлических сплавов.

Недостатки литья под давлением в холодной камере

Замедление времени цикла

Процесс перемещения расплавленного металла из печи в камеру увеличивает производственные затраты и снижает общую эффективность.

Более высокие эксплуатационные расходы

Раздельные требования к системам плавления и впрыска приводят к увеличению первоначальных затрат на установку и эксплуатацию.

Ограничено определенными сплавами

Несмотря на свою универсальность, этот метод литья не подходит для материалов с очень низкой температурой плавления, которые могут легко подвергаться коррозии.

Потенциал потери тепла

Для обеспечения стабильного качества литья и предотвращения потерь тепла при переносе требуется точный контроль температуры. расплавленный металл из печи в камеру.

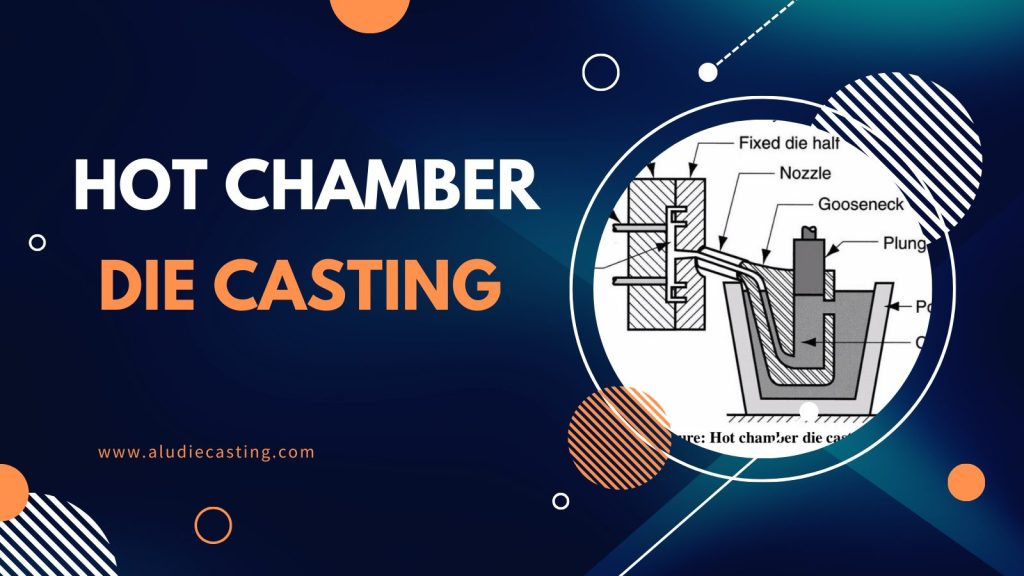

Понятие о горячем камерном литье под давлением

Механизм впрыска машины с горячей камерой погружен в расплавленный металл. Расплавленный металл заполняет цилиндр, когда поршень поднимается, и открывается отверстие. Затем расплавленный металл подается в полость штампа и удерживается под давлением до застывания.

Только одна половина матрицы содержит отливку со стороны выталкивателя. Штифты выталкивателя вытягивают деталь из матрицы, когда плунжер открывает заливное отверстие для заполнения гузек.

Основные характеристики

Печь соединена с литейной машиной, что позволяет напрямую вливать расплавленный материал в форму.

Эта технология эффективно работает с металлами с более низкой температурой плавления, быстро производит большие объемы и сохраняет целостность оборудования. Благодаря совместимости с технологическим процессом, он обычно используется для литьё под давлением цинка.

Преимущества горячего камерного литья под давлением

Ускоренное время цикла

Благодаря интеграции печи и системы впрыска расплавленный металл эффективно перемещается в быстром темпе. Такой оптимизированный процесс увеличивает скорость производства и повышает общую эффективность.

Увеличенный срок службы матрицы

Это позволяет сократить расходы на техническое обслуживание, износ штампов и срок их службы благодаря более низкой температуре расплавленного металла.

Более широкий спектр применяемых металлов

Этот процесс обеспечивает гибкость для различных сфер применения и отраслей промышленности благодаря возможности использования различных металлов, включая магниевые и цинковые сплавы.

Улучшенная обработка поверхности

Она позволяет создавать детали с улучшенной поверхностью, которые часто не нуждаются в дополнительных процессах отделки.

Упрощенное управление процессом

Тесная связь между печью и системой впрыска помогает поддерживать постоянную температуру, что приводит к более равномерному производству деталей.

Недостатки горячего камерного литья под давлением

Ограничено металлами с низкой температурой плавления

Сайт горячее камерное литье под давлением Процесс ограничен низкими температурами плавления металлов, что ограничивает его применение для таких материалов, как алюминий и медь, требующих высоких температур.

Потенциально более низкая плотность деталей

Детали, изготовленные методом горячего камерного литья, могут иметь потенциально более низкую плотность по сравнению с деталями, изготовленными методом холодного камерного литья. Более низкая плотность деталей может повлиять на механические свойства и прочность конечных изделий.

Выбор правильного процесса: Холодная камера и горячая камера литья под давлением

Чтобы выбрать подходящую процедуру литья под давлением, необходимо учитывать несколько факторов, которые зависят от свойств металлов, производственных потребностей и стоимости. Как холодное, так и горячее камерное литье отличаются по своим преимуществам и областям применения.

Ключевые соображения

Выбор подходящего метода литья требует глубокого понимания следующих ключевых факторов:

- Точки плавления материала

- Желаемая плотность деталей

- Объем производства

- Учет затрат

Точки плавления материала

Температура плавления нужного материала играет важную роль при выборе подходящей технологии литья. Поскольку для литья под давлением в холодной камере требуется отдельная плавильная печь, идеальными являются материалы с высокой температурой плавления, такие как алюминий, латунь и медь.

Однако, поскольку эти материалы могут быть расплавлены прямо в литейной машине, горячее камерное литье идеально подходит для материалов с более низкой температурой плавления, таких как цинковые и магниевые сплавы.

Желаемая плотность деталей

Литье под давлением в холодной камере обычно предпочтительно для производства деталей, требующих высокой плотности и прочности с определенными механическими свойствами. Этот процесс позволяет достичь большей плотности деталей, чем камерное литье.

Объем производства

Предполагаемые объемы производства зависят от обеих технологий литья под давлением. Литье под давлением в холодной камере обеспечивает отличную повторяемость и точность, что делает его предпочтительным для крупносерийного производства сложных деталей. Напротив, литье под давлением с горячей камерой подходит для малосерийного производства.

Учет затрат

Метод горячего камерного литья под давлением может быть экономически эффективным вариантом для небольших партий или менее сложных деталей благодаря более быстрой и простой настройке. Холодное литье под давлением связано с высокими первоначальными затратами из-за более сложного оборудования и длительного времени цикла. Однако этот метод может быть более экономичным для крупносерийного производства.

Когда следует выбирать холодное камерное литье под давлением

- Работа с металлами с высокой температурой плавления

- Области применения, требующие деталей высокой плотности

- Производство сложных деталей в больших объемах

Работа с металлами с высокой температурой плавления

Литье под давлением в холодной камере необходимо для производства литейных материалов с высокой температурой плавления, таких как алюминий, латунь или медь. Выбор процесса литья в горячей камере может привести к неравномерности механических свойств и повреждению дорогостоящего оборудования.

Области применения, требующие деталей высокой плотности

В тех областях, где требуется высокая плотность и прочные механические свойства, идеальным выбором будет литье под давлением в холодной камере.

Производство сложных деталей в больших объемах

Корпус холодной камеры отлично подходит для производства сложных деталей в больших количествах. Она обеспечивает точность и постоянство, необходимые для сложных конструкций.

Когда следует выбирать горячее камерное литье под давлением

- Использование металлов с низкой температурой плавления

- Приоритет ускорения производственных циклов

- Экономичный вариант для небольших партий продукции

Использование металлов с низкой температурой плавления

Горячее камерное литье идеально подходит для производства деталей из материалов с низкой температурой плавления. Например, такие вещества, как магний и цинк, имеют более низкую температуру плавления и не представляют опасности для оборудования.

Приоритет ускорения производственных циклов

Для проекта, где приоритетом является скорость, горячее камерное литье обеспечило быстрое время цикла.

Экономичный вариант для небольших партий продукции

Горячее камерное литье подходит для небольших серий благодаря своей экономичности и более быстрому времени установки.

Заключение:

Выбор подходящего варианта литья в горячей и холодной камерах имеет решающее значение для оптимизации производства. Литье в горячей камере позволяет экономически эффективно изготавливать детали из материалов с низкой температурой плавления.

Литье под холодную штамповку отлично подходит для материалов с высокой температурой плавления, таких как алюминиевые и медные сплавы, обеспечивая превосходную плотность и механические характеристики. Чтобы выбрать оптимальный производственный процесс, необходимо учитывать тип металла, объем производства и стоимость изготовления нужных деталей.

По мере развития технологий обе технологии производства будут продолжать развиваться, предлагая расширенные возможности и новые возможности для повышения точности и эффективности в производственных секторах.

0 Комментариев