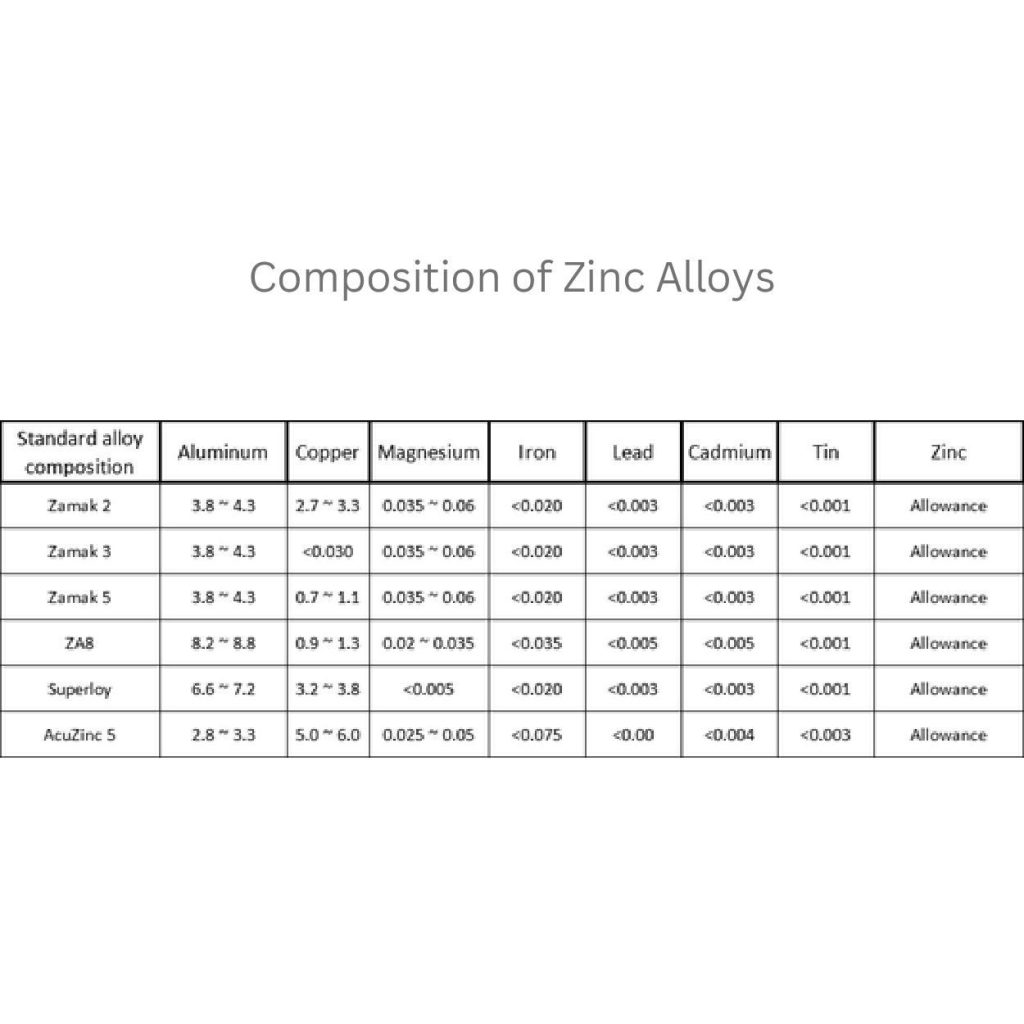

Цинковые сплавы, используемые для литья под давлением, включают Zamak 2, Zamak 3, Zamak 5 и ZA8. Zamak 2 содержит 3,8-4,3% алюминия, 2,7-3,3% меди и 0,035-0,06% магния, с прочностью на разрыв 328 МПа. Zamak 3 не содержит меди (<0,03%), 3,8-4,3% алюминия и 0,035-0,06% магния, с пределом прочности на разрыв 283 МПа. Zamak 5 содержит 3,8-4,3% алюминия, 0,7-1,1% меди и 0,035-0,06% магния, с пределом прочности на разрыв 310 МПа. ZA8 содержит 8,2-8,8% алюминия, 0,9-1,3% меди и 0,02-0,035% магния, имеет предел прочности на растяжение 386 МПа и лучшую термическую стабильность.

Хотите узнать, почему их выбирают такие крупносерийные отрасли, как автомобилестроение, производство потребительских товаров и электроники? Окунитесь в эту статью, чтобы узнать, как работают цинковые сплавы и в чем их преимущества.

Классификация цинковых сплавов

Цинковые сплавы относятся к разным категориям. Поскольку они имеют разные первичные легирующие элементы, их свойства различаются. Так можно определить их механические свойства, поведение при литье и промышленные компоненты. Давайте познакомимся с основными из них.

Сплав Zamak 2

Состав:

Zamak 2 содержит цинк в качестве основного элемента. Также в нем содержится 3,8-4,3% алюминия, 2,7-3,3% меди и 0,035-0,06% магния. В нем больше меди, чем в других сплавах. В результате повышается твердость и износостойкость.

Свойства:

328 Мпа - предел прочности на разрыв Zamak 2. Твердость составляет от 100 HB. Большее количество меди образует стабильную альфа-бета-латунная фаза.

Это означает, что такие сплавы обладают стабильностью размеров. При этом вы можете получить точные результаты при затвердевании.

Приложения:

Компоненты, работающие в условиях повышенных нагрузок, изготавливаются из zamak 2. Например, шестерни, замки и детали промышленного оборудования.

Бинарные эвтектические фазы обволакивают богатые цинком дендриты. В этом заключается уникальная особенность микроструктуры данного сплава. Это также благоприятно сказывается на износостойкости.

Сплав Zamak 3

Состав:

Сплав Zamak 3 состоит из меньшего количества меди (<0,03%), 3,8 - 4,3% алюминия и 0,035 - 0,06% магния.

Этот сплав отличается от других сплавов замак тем, что в нем практически отсутствует медь.

Свойства:

Причиной превосходной пластичности Zamak 3 является его прочность на разрыв 283 МПа и удлинение 20%. Магниевая смесь способствует уточнению границ зерен цинка. Таким образом, мелкозернистая структура позволяет избежать трещин в процессе охлаждения.

Приложения:

Эти сплавы подходят для деталей компактных размеров или замысловатой формы. Например, молнии, игрушечные колеса и электрические разъемы.

Если говорить о его микроструктуре, то он отличается более сложным дендритом. По сравнению с Zamak 2 дендрит имеет промежуток в 20-40 мкм. Таким образом, сплавы могут отливать высокоспецифичные детали.

Сплав Zamak 5

Состав:

В сплаве Zamak 5 содержится 3,8 - 4,3% алюминия, 0,7 - 1,1% меди и 0,035 - 0,06% магния. Также в нем умеренное содержание меди. Оно находится в диапазоне между Zamak 2 и Zamak 3.

Свойства:

Сплавы Zamak - это сплавы, обладающие сбалансированной прочностью (310 МПа на растяжение) и литейными свойствами. В нем также присутствует интерметаллид медь-алюминий. Именно добавление меди повышает его твердость до 91 HB.

Приложения:

Zamak 5 хорошо подходит для производства автомобильных компонентов (дверных ручек, деталей карбюратора) и фурнитуры. Его структура обеспечивает лучшую текучесть, что приводит к меньшей пористости.

Сплав ZA8

Состав:

В составе сплава ZA8 присутствует 8,2 - 8,8% алюминия, 0,9 - 1,3% меди и 0,02 - 0,035% магния. От замакских сплавов он отличается избыточным количеством алюминия.

Свойства:

ZA8 работает при температуре 120 °C. Предел прочности на разрыв составляет 386 Мпа. Микроструктура сплава 40% состоит из эвтектической фазы алюминий-цинк. Еще одна особенность - улучшение сопротивления ползучести.

Приложения:

Из сплава ZA8 можно изготавливать литые детали высокого давления. Например, корпуса и кронштейны насосов. Он обеспечивает термическую стабильность, так как в его структуре присутствуют дендриты с шагом 50-80 мкм.

Superloy

Состав:

Суперсплав категории цинка состоит из 6,6 - 7,2% алюминия, 3,2 - 3,8% меди и <0,005% магния. По содержанию меди этот сплав напоминает латунь. Это объясняется тем, что он имеет такое же предварительное напряжение.

Свойства:

Медно-алюминиевая составляющая осаждается при получении твердости 120 в суперсплаве. Он содержит смесь альфа- и бета-фаз. Поэтому их прочность на разрыв достигает 440 Мпа.

Приложения:

Такое содержание цинка подходит для литья тяжелых деталей, таких как опоры двигателя и промышленная оснастка. Он медленно затвердевает. Это означает, что они способствуют развитию дендритной структуры.

Сплав AcuZinc 5

Состав:

Сочетания 2,8 - 3,3% алюминия, 5,0 - 6,0% меди и 0,025 - 0,05% магния образуют сплав AcuZinc 5. По сравнению с большинством цинковых сплавов, он содержит избыточное количество меди.

Свойства:

Повышенное содержание меди формирует медно-цинковую матрицу. Это обеспечивает прочность на разрыв 350 Мпа. Содержание магния необходимо для улучшения структуры. Он также снижает риск усадки.

Приложения:

Этот цинковый металл особенно полезен для изготовления подшипников и втулок. Это использованная машинная установка. Существует тройная эвтектическая фаза. Благодаря этому достигается низкий коэффициент трения - до 0,1-0,15.

Свойства цинковых сплавов

Механические свойства

Предел прочности сплавов на основе цинка колеблется в пределах от 283 Мпа (Zamak 3) до 440 МПа (Superloy). Значение удлинения составляет 10-20%.

Аналогично, сплав Zamak 5 обладает прочностью на разрыв 310 МПа при твердости 91 HB.

Отлитые под давлением детали из цинка обладают гораздо большей прочностью (15%), чем те, что отлиты из песка. Литье в песок также приводит к изменению формы из-за раннего остывания.

Металл ZA8 выдерживает большие нагрузки. Это делает его идеальным для применения в условиях высоких нагрузок, например, в корпусах насосов.

Устойчивость к коррозии

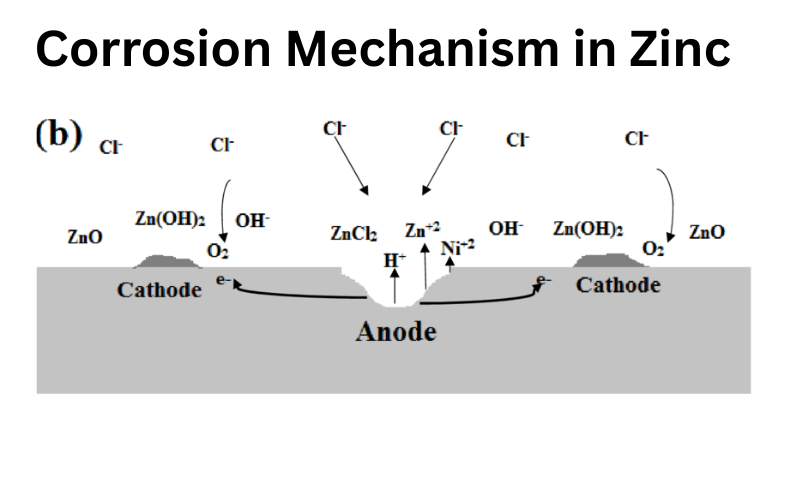

Механизм коррозии (показан на рисунке) отражает электрохимическое поведение цинковых сплавов. При этом на анодах образуется оксид цинка (Zn → Zn²⁺ + 2e-).

Причиной уменьшения кислорода являются катоды (O₂ + 2H₂O + 4e- → 4OH-). Когда образуется защитный слой, хлорид-ионы (Cl-) образуют растворимый ZnCl₂. Это разрушает этот слой и вызывает точечную коррозию со скоростью около 0,1-0,5 мм/год.

Присутствие алюминия в металлическом цинке (Zamak) стабилизирует этот щит. Это объясняется его способностью противостоять коррозии (30%).

Между тем, увеличение риска обесцинкования в морской среде происходит из-за медных элементов.

Тепловые и электрические свойства

В случае коэффициента теплового расширения замак содержит от 23 × 10-⁶/°C (ZA8) до 29 × 10-⁶/°C. Добавление легирующих элементов изменяет фактическую электропроводность или уменьшает ее.

Например, при добавлении меди в замак 3 для образования замака 2 количество меди уменьшается с 28% IACS до 26%.

Однако термическая стабильность этих сплавов на уровне 110-125 Вт/м-К (ниже 100°C) не меняется. Благодаря этому они подходят для изготовления самых разных деталей, включая радиаторы.

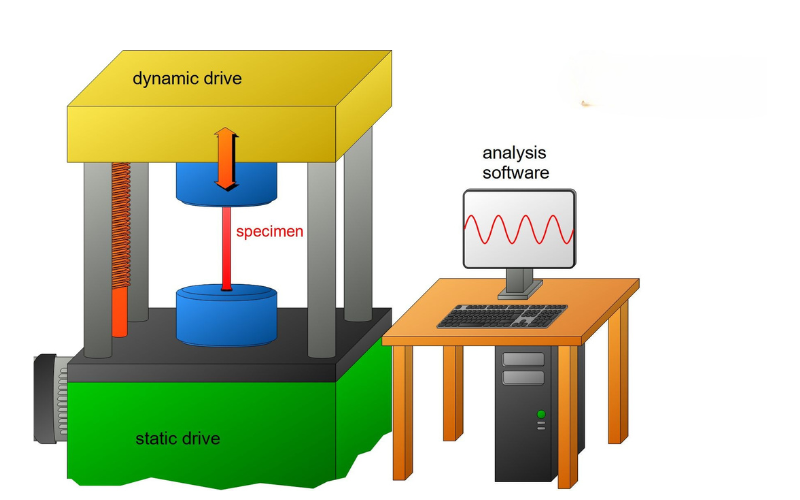

Сопротивление усталости

Каждый металлический сплав цинка до сих пор имел пределы усталостной прочности. Они колеблются между 120 Мпа для сплава zamak 3 и 180 Мпа для сплава Superloy.

Технология литья повышает усталостную прочность до 20%. Это происходит благодаря сжатию остаточных напряжений.

В то же время другие методы, такие как механическая обработка, должны работать на снятие напряжения при отжиге. Таким образом, они прекращают первоначальное растрескивание

Сравнительная таблица Zamak 2, 3, 5, ZA-8, Superloy и AcuZinc 5

Таблица 1: Номинальные диапазоны состава (% по весу)

| Элемент | Замак 2 | Замак 3 | Замак 5 | ZA-8 | Суперлой (ILZRO 16) | AcuZinc 5 |

| Алюминий (Al) | 3.9 – 4.3 | 3.9 – 4.3 | 3.9 – 4.3 | 8.0 – 8.8 | 1.0 – 1.5 | 5.2 – 5.8 |

| Медь (Cu) | 2.7 – 3.3 | 0.03 – 0.06 | 0.75 – 1.25 | 0.8 – 1.3 | 1.5 – 2.5 | 2.5 – 3.0 |

| Магний (Mg) | 0.02 – 0.05 | 0.03 – 0.06 | 0.03 – 0.06 | 0.015 – 0.03 | 0.01 – 0.04 | 0.025 – 0.05 |

| Титан (Ti) | – | – | – | – | 0.15 – 0.25 | – |

| Хром (Cr) | – | – | – | – | 0.05 – 0.15 | – |

| Железо (Fe) макс. | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Свинец (Pb) макс. | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Кадмий (Cd) макс. | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Олово (Sn) макс. | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Цинк (Zn) | Баланс | Баланс | Баланс | Баланс | Баланс | Баланс |

Таблица 2: Механические свойства (типичные значения для литья под давлением)

| Недвижимость | Единица | Замак 2 | Замак 3 | Замак 5 | ZA-8 | Суперлой (ILZRO 16) | AcuZinc 5 |

| Прочность на разрыв | МПа (кси) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Предел текучести (0,2%) | МПа (кси) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Твердость | BHN (10 мм/500 кг) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Удлинение (% в 50 мм/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Таблица 3: Физические свойства

| Недвижимость | Единица | Замак 2 | Замак 3 | Замак 5 | ZA-8 | Суперлой (ILZRO 16) | AcuZinc 5 |

| Диапазон плавления | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Плотность | г/см³ (фунт/дюйм³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Теплопроводность | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Электропроводность | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Удельная теплота | Дж/кг-К (BTU/фунт-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Сравнение цинкового сплава (Zamak 5) с альтернативными материалами

| Метрика | Цинковый сплав (Zamak 5) | Алюминиевый сплав (A380) | Магниевый сплав (AZ91D) | Литая латунь (обычно желтого цвета) |

Инженерные пластики (общие)

|

| Относительная стоимость (частичная стоимость)¹ | Умеренный | От низкого до умеренного | От умеренного до высокого | От высокого до очень высокого |

От низкого до высокого (сильно зависит от объема)

|

| Плотность (г/см³) | Высокий (~6,6) | Низкий (~2,7) | Очень низкий (~1,8) | Очень высокий (~8,4-8,7) |

Очень низкий (~1,0 - 1,5+)

|

| Прочность / Жесткость | Хорошо | Хорошо (отличная прочность/вес) | От хорошего до хорошего (отличная прочность/вес) | От хорошего до отличного |

От плохого до хорошего (сильно варьируется)

|

| Максимальная температура эксплуатации / сопротивление ползучести | Справедливо (ограничение >100°C) | Хорошо (пригодность ~200°C) | Справедливо (ограничено >120°C, зависит от сплава) | Превосходно |

От плохого до удовлетворительного (сильно варьируется)

|

| Отливаемость / формуемость² | Превосходно (горячая камера, тонкие стенки, срок службы матрицы, время цикла, допуски) | Хорошо (холодная камера, хорошая текучесть, медленные циклы, короткий срок службы матрицы) | Очень хорошо (возможна горячая камера, тонкие стенки, быстрые циклы, нуждается в защите) | Справедливо (литье под давлением затруднено, другие методы медленнее) |

Отлично (литье под давлением, сложные формы, быстрые циклы)

|

| Варианты отделки (покрытие, покраска и т.д.) | Превосходно (Легче всего пластины/финиш) | Хорошо (возможно анодирование, требуется подготовка к нанесению покрытия) | Справедливо (нуждается в специальной обработке, риск коррозии) | Отлично (хорошо полируется, легко покрывается) |

От удовлетворительного до хорошего (интегральный цвет, нуждается в специфическом покрытии/окрашивании)

|

| Ключевые преимущества | Отливаемость, чистовая обработка, точность размеров, умеренная стоимость | Малый вес, прочность/вес, термостойкость, стоимость | Наименьший вес, прочность/вес, литейная способность (тонкие стенки) | Прочность, коррозионная стойкость, несущие свойства, эстетика |

Малый вес, низкая стоимость (высокий объем), гибкость дизайна, интегральный цвет

|

| Основные недостатки | Высокая плотность, низкая термостойкость | Более высокая температура обработки/стоимость, меньший срок службы матрицы по сравнению с цинком | Стоимость, восприимчивость к коррозии, предельные температуры, риск воспламенения (в расплавленном состоянии) | Высокая стоимость, высокая плотность, сложное литье под давлением |

Низкая прочность/жесткость, низкая термостойкость, ползучесть

|

Производственные процессы для цинковых сплавов

A. Литье под давлением

Горячее камерное литье под давлением:

Процесс, при котором расплавленный цинковый сплав подается в полость штампа и принимает профиль изделия, представляет собой горячую камеру. литьё под давлением цинка. Для подачи жидкости используются системы гусениц и плунжеров.

Этот процесс хорошо подходит для литья металлов с низкой температурой плавления. Поэтому он подходит для цинка. Время цикла составляет 50-100 выстрелов в час.

Холодное камерное литье под давлением:

Литье в холодной камере не похоже на литье в горячей камере; оно подходит для сплавов с более высокой температурой плавления. Для расплавления металла и ручной заливки его в форму используется отдельная печь.

Этот способ намного медленнее, чем литье в горячей камере, и может производить от 20 до 40 выстрелов в час. Однако в сплавах для цинкового литья меньше загрязнений железом.

B. Гравитационное литье

В процессе гравитационного литья металлурги охлаждают отливки с помощью естественной конвекции. Для этого они создают скорость охлаждения 1-10 °C/с.

Возникают крупные дендриты, которые также снижают прочность на разрыв по сравнению с литыми изделиями. Однако это позволяет сохранить пластичность и даже улучшить ее.

C. Литье в песок

Самый популярный и простой способ литья - литье в песок. Для отливки цинковых деталей требуется меньше трудозатрат и всего несколько основных этапов.

В этом случае производители заливают расплавленный цинк в шлифовальный штамп и ждут, пока он остынет. Затем матрицу открывают, чтобы извлечь готовую деталь.

Формование в песчаных формах занимает много часов и остывает медленно, со скоростью 0,1-1 °C/с. Это является причиной образования большого количества эвтектических фаз. Основное преимущество литых в песок деталей ZA27 заключается в том, что они обладают лучшей термической стабильностью по сравнению с литьем под давлением.

D. Отделка поверхности

Поверхность очень важна для улучшения качества и свойств сплавов. Например, гальваническое покрытие (5-15 мкм цинк-никель) останавливает коррозию в 5 раз лучше.

Для получения красивого внешнего вида ценно порошковое покрытие (50-80 мкм). Оно также увеличивает количество сплавов, выдерживающих 500+ часовые испытания в соляном тумане, например ASTM B117.

E. Обработка

Бессвинцовый состав цинковых сплавов, таких как Zamak 3, обеспечивает 80% лучшую обрабатываемость, чем свободно режущая латунь. Он также снижает шероховатость поверхности на 0,8-1,6 мкм Ra.

Однако высокомедные сплавы, содержащие абразивные интерметаллиды, как Zamak 2, для обработки требуются твердосплавные инструменты.

F. Переработка

Цинковые сплавы можно использовать повторно после окончания срока службы, поскольку они обладают свойствами 100%, пригодными для вторичной переработки. Они переплавляются при температуре 420-450 °C. Вы можете уменьшить количество окалины до <2% от массы расплава, уделяя особое внимание правильному флюсованию. Сплав также может сохранять механические свойства в течение 7+ циклов переплавки.

Преимущества цинковых сплавов

Экономическая эффективность

Цинковые сплавы позволяют сэкономить до 40-60% по сравнению с алюминием или нержавеющей сталью при изготовлении деталей компактного размера. Его стоимость обычно составляет 2,50-3,50/кг против 5-8/кг у заменителей.

Кроме того, выбор вариантов литья под давлением позволяет снизить его стоимость. Но цены варьируются в зависимости от типа сплава, проекта или других производственных потребностей.

Коррозионная стойкость и долговечность

Zamak может выдержать более 500 часов в испытаниях соляным туманом по сравнению с низкоуглеродистой сталью (10x). Например, цинк морского сорта корродирует очень слабо, до <0,1 мм/год в прибрежный среды.

Высокое соотношение прочности и веса

При хорошей прочности на разрыв детали из цинковых сплавов имеют плотность 6,6-7,1 г/см³. Это обеспечивает сопоставимую прочность. Чугун имеет плотность 7,2 г/см³. За счет этого он работает с меньшим весом 201ТП4Т.

Демпфирующая способность

Цинк полезен для изготовления автомобильных креплений и оснований машин. Это связано с тем, что он способен гасить 30% больше вибраций, чем альтернативные варианты, такие как алюминий. Они снижают уровень шума до 15-20 дБ.

Проблемы и ограничения цинковых сплавов

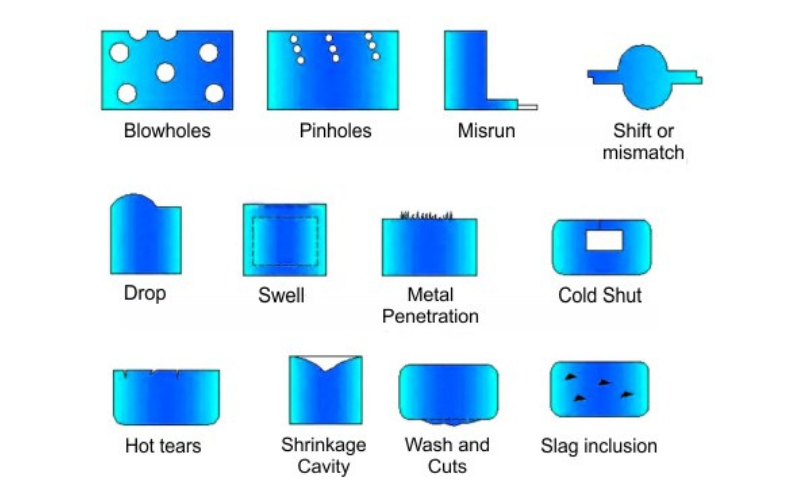

Механизмы коррозии

Эти сплавы могут подвергаться гальванической коррозии при наличии более благородных металлов, например стали. Среда, богатая хлоридами, вызывает точечную коррозию (0,1-0,3 мм/год).

Сплавы, в состав которых входит больше алюминия, борются с межкристаллитной коррозией при температуре выше 60°C.

Высокотемпературные характеристики

Эти сплавы теряют прочность до 40% при обработке при 150°C (Zamak) и 60% при 200°C (ZA-8). Микроструктурное огрубление, происходящее из-за термоциклирования, приводит к смещению размеров на 100 циклов.

Проблемы токсичности

Воздействие паров цинка приводит к лихорадке от паров металлов. Кроме того, при наличии следов кадмия важна вентиляция по нормам OSHA. При плавке цинка необходимо использовать СИЗ с фильтрами P100 и вытяжку дыма.

Сопротивление ползучести

В ZA-27 деформация ползучести достигает 0,5%, работая при 50 мпа после 1000 часов. Большинство сложных конструкций снижают напряжение до предела текучести. Для борьбы с деформациями в них используется ребристое армирование.

Заключение

Цинковые сплавы играют очень важную роль в производстве различных изделий. Они экономически эффективны, но при этом обладают отличной литейной прочностью и коррозионной стойкостью. Как и у других металлов, у них есть определенные ограничения, но они универсальны и пригодны для вторичной переработки. Обеспечьте долговечность в различных отраслях промышленности с помощью выбранного вами металла.

0 Комментариев