Автомобильное литье под давлением это производственный процесс литья под давлением, который используется для изготовления автомобильных компонентов из металлических сплавов. В этом процессе расплавленный металл впрыскивается в многоразовую форму или штамп под высоким давлением. Обычно используются такие металлы, как алюминий, магний или цинк. Эта техника позволяет создавать сложные формы. Такие детали отличаются высокой точностью размеров и превосходной отделкой поверхности.

Многие автомобильные детали производятся методом литья под давлением. К ним относятся:

- Головки и блоки цилиндров

- Редукторы и корпуса

- Рычаги управления и поворотные кулаки

- Кронштейны и компоненты шасси

- Разъемы и корпуса

Сайт производители литья под давлением Обычно для изготовления деталей используется алюминий, магний или цинк. Поскольку детали из этих материалов легче, автомобили могут расходовать меньше топлива.

Знаете ли вы, что производители изготавливают детали автомобилей 70% методом литья под давлением?

Давайте узнаем основное значение автомобильные литые компоненты в производстве безопасных, топливосберегающих и ориентированных на производительность автомобилей.

Автомобильные компоненты для литья под давлением

Производители металлических деталей, изготавливающие детали для автомобильной промышленности методом литья под давлением, известны как автомобильные литые компоненты. Благодаря методу литья под давлением можно получить точные формы с гладкой поверхностью и долговечностью.

Алюминиевые сплавы являются ведущими материалами. Из них можно изготавливать более легкие детали, которые потребляют меньше топлива. При литье под давлением выбранный металл сначала расплавляют при температуре плавления (например, температура плавления алюминия составляет 660,3 °C). Затем производители с помощью высокого давления переносят этот расплавленный материал в форму, также известную как штамп.

Сосредоточьтесь на различных параметрах литья, таких как температура формы (150-300°C), давление впрыска (10-200 МПа) и время охлаждения (5-30 секунд) для достижения высокого качества. Этот эффективный метод поддерживает сложные конструкции и массовое производство. Вы можете воспользоваться им для удовлетворения требований автомобильной промышленности.

Типы автомобильных компонентов для литья под давлением

Компоненты двигателя

Компоненты автомобильного литья под давлением включают головки цилиндров, блоки цилиндров и картеры, приводящие автомобиль в движение. Они потребляют много топлива для создания движения. Кроме того, эти детали автомобиля выдерживают высокие температуры и не накапливают избыточное тепло. Например, они могут выдерживать интенсивные температуры и давление до 300 °C и 200 бар соответственно.

Выбор алюминиевого материала может действительно ускорить изготовление деталей автомобиля, поскольку он также улучшает поток расплавленного материала на 40% во время впрыска. Таким образом, лучший поток металла равномерно заполняет внутреннюю поверхность пресс-формы и уменьшает количество дефектов. Кроме того, правильные системы охлаждения помогают равномерно затвердевать металлу и предотвращают появление трещин. Например, если вы используете пресс-форму с водяным охлаждением, то поддерживайте ее температуру на уровне от 30 до 50 °C.

Все правильные методы литья под давлением и программирование способствуют получению прочных и идеальных цен без деформации. Кроме того, помимо защиты от трещин, эти методы позволяют получить результат наилучшего качества и постоянства.

Иногда требуются точные размеры для подгонки и критических характеристик. Поэтому автомобильное литье под давлением - это решение, которое обеспечивает точность размеров всего 0,1 мм.

Трансмиссия и компоненты трансмиссии

Компоненты трансмиссии и карданной передачи, такие как коробки передач и корпуса дифференциалов в автомобилях, получают энергию от двигателей. Таким образом, они передают ее на колеса. В итоге они начинают вращаться и двигать автомобиль вперед.

На них действует высокий крутящий момент и вращательное усилие. Поэтому производители предпочитают для них такие материалы, как магниевые и алюминиевые сплавы. Эти металлы снижают вес до 30% и удерживают его в пределах от 20 до 50 кг.

Кроме того, необходимо увеличить прочность этих деталей, чтобы справиться с высоким крутящим моментом. Это может быть около 200-500 Нм, но полностью зависит от автомобиля. Кроме того, долговечность детали должна поддерживаться на уровне 150 000+ миль.

Если вы учтете все эти необходимые аспекты при производстве, то ваши детали будут плавно передавать энергию. Они не будут вызывать рывков и шума, как в автоматических автомобилях. Фактически, точное изготовление сводит к минимуму появление трещин, износа, несоосности и проскальзывания шестерен в этих важных деталях.

Структурные компоненты

Как правило, детали подвески автомобилей выдерживают нагрузку в 10 000-15 000 Н. Именно эти элементы производители делают для поглощения ударов до 3 000 Н. Они эффективно справляются с неровностями дороги, выбоинами или резким торможением.

Использование алюминия - хороший выбор благодаря его легкости. Производители используют термическую обработку алюминиевых сплавов при температуре 300-500 °C. Таким образом, они повышают общую прочность деталей и уменьшают количество дефектов.

Поскольку выбор некачественного материала или конструкции может привести к тому, что ваша деталь не будет работать в сложных условиях. Они могут вызвать изгиб, переломы или износ. Поэтому детали из правильного материала и с высокой точностью конструкции поддерживают вес автомобиля, снижают вибрации и поглощают дорожные удары.

Электрические компоненты

Электрические компоненты в автомобилях обеспечивают питание транспортных средств и управляют сигналами. Они защищают чувствительные системы. Примерами являются разъемы, жгуты проводов, реле, датчики, переключатели и модули управления.

Производители выпускают разъемы для проводки, которые обеспечивают достаточную мощность, например 10-50 ампер, для питания освещения, датчиков и электроники. Они изготавливают жгуты проводов, в которых проложены один или несколько проводов, и организуют их для правильного соединения.

Нанесение покрытий позволяет продлить срок службы этих чувствительных деталей до 10 с лишним лет. Кроме того, использование цинка или алюминия предотвращает коррозию. Кроме того, точные размеры и конструкция профиля изделия позволяют избежать перегрева, ослабления соединений или отказов. Таким образом, вы можете сохранить свои детали и обеспечить их надежную работу в любых условиях.

Преимущества литья под давлением автомобильных компонентов

- Как мы уже читали, литье под давлением в автомобильной промышленности позволяет снизить вес таких деталей, как блоки двигателей или трансмиссии, примерно на 30%.

- Например, если вы изготавливаете алюминиевую деталь редуктора методом литья под давлением, то ваша деталь может иметь меньший вес 25% по сравнению со стальной.

- Легкий литая деталь повышает топливную экономичность автомобилей на 10%.

- Процессы литья под давлением не расходуют поддоны материала и могут сэкономить до 15% производственных затрат по сравнению с другими процессами обработки, такими как ковка.

- Выбор правильного профиля изделия и кардинальные изменения в конструктивных особенностях позволяют избежать дополнительных операций, таких как шлифовка или полировка. В результате пресс-форма без проблем создает тонкие края с гладкой поверхностью.

- Вы также можете выбрать усовершенствованные каналы охлаждения для уменьшения трещин и повышения прочности деталей.

- Этот процесс позволяет получать детали с минимальной толщиной и точностью размеров около 0,05 мм.

- С помощью этой техники можно добиться идеальной посадки.

- С помощью литья под давлением производители делают детали автомобилей более безопасными и эффективными, придавая им необходимые аспекты, такие как инновационный дизайн и эстетичный внешний вид.

Производственный процесс и технологии

Этапы процесса литья под давлением

Обычно литье под давлением автомобильных компонентов включает в себя четыре основных этапа, которые могут быть:

- Таяние

- Инъекция

- Застывание

- Выброс

Сначала мы выбираем такой материал, как алюминий. Затем мы плавим его поддоны в печи, пока они не достигнут температуры около 700 °C. Все материалы имеют разные температуры плавления, например, алюминий плавится при 660,3 °C, магний - при 650 °C, а цинк - при 419 °C.

Когда эти мелкие частицы превращаются в жидкие формы, производители заливают их в формы, что называется процессом инжекции.

В эти формы помещают изделие одинаковой формы. После этого в них подается высокое давление, которое может составлять от 10 до 100 бар для магниевых или алюминиевых металлов. Металл начинает превращаться из жидкой формы в твердую, когда вокруг формы проходят каналы охлаждения, такие как воздух или холодная вода.

Процесс затвердевания обычно занимает от 10 до 100 секунд, чтобы придать деталям твердость. А на этапе выталкивания детали становятся готовыми к удалению.

Преимущества и недостатки различных технологий литья под давлением

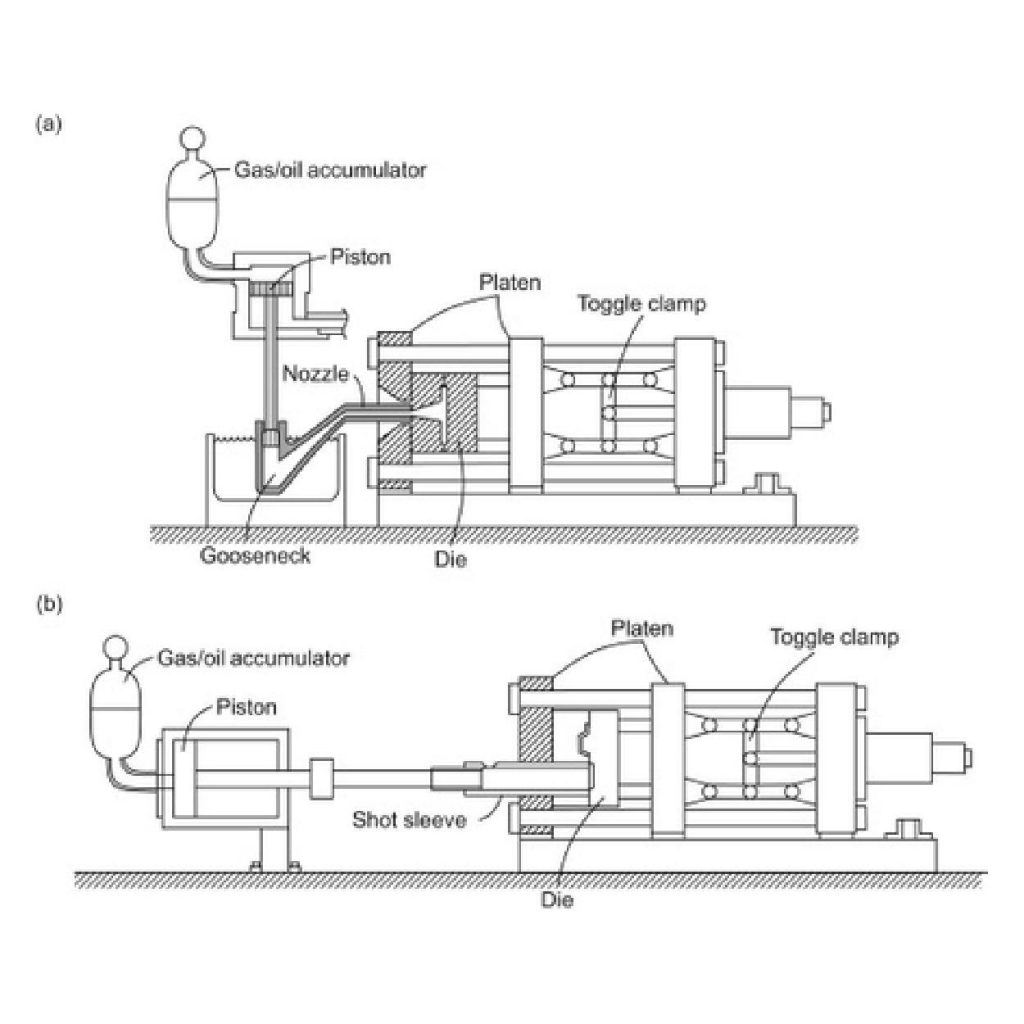

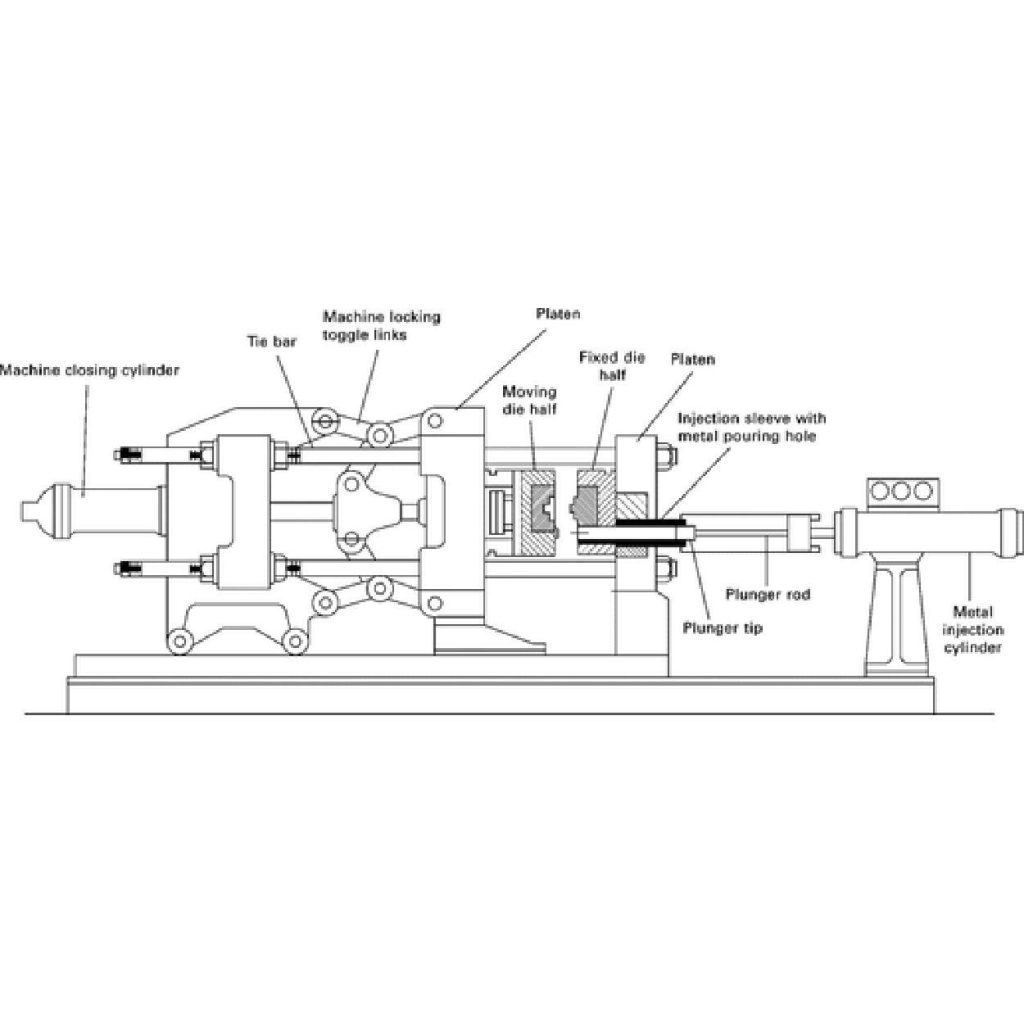

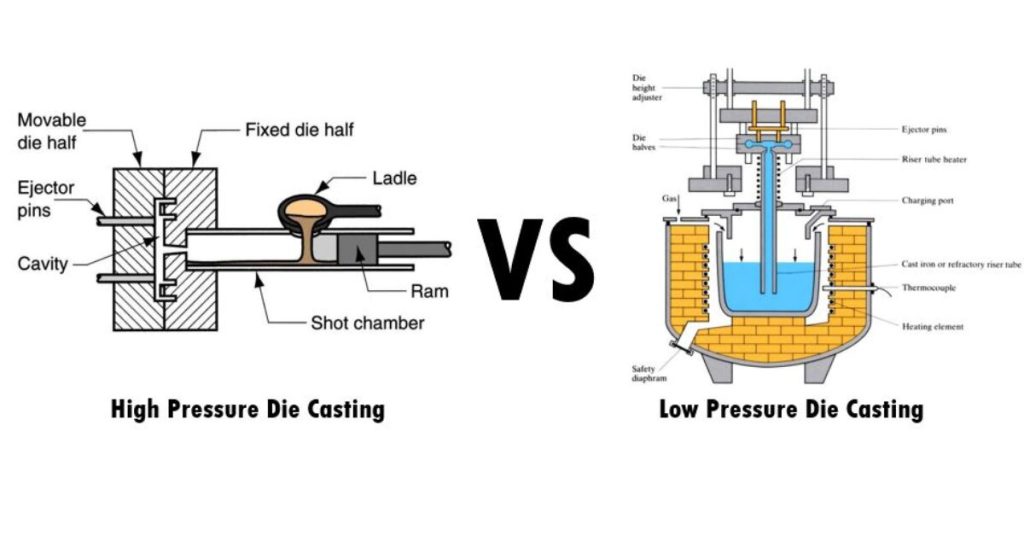

Литье под высоким давлением:

Среди различных вариантов производства литье под высоким давлением занимает лидирующее место. При этом используется давление до 100 бар для впрыска металла в форму. Такая технология позволяет изготавливать прочные детали и занимает меньше времени на производственные циклы. Однако литьевые формы для автомобилей, используемые производителями, стоят от $5,000 до $10,000 за форму, а некоторые литьевые формы для автомобилей даже превышают эту стоимость.

Литье под низким давлением:

При изготовлении больших или крупных деталей для автомобильной промышленности следует предпочесть процесс литья под низким давлением. Так как при этом используется меньшее давление, которое может составлять около 10 бар, и не нарушается реальная форма деталей, заполняющих форму должным образом.

Этот метод требует больше времени на изготовление тонких деталей, но может быть менее затратным (от $1 000 до $3 000), чем системы высокого давления.

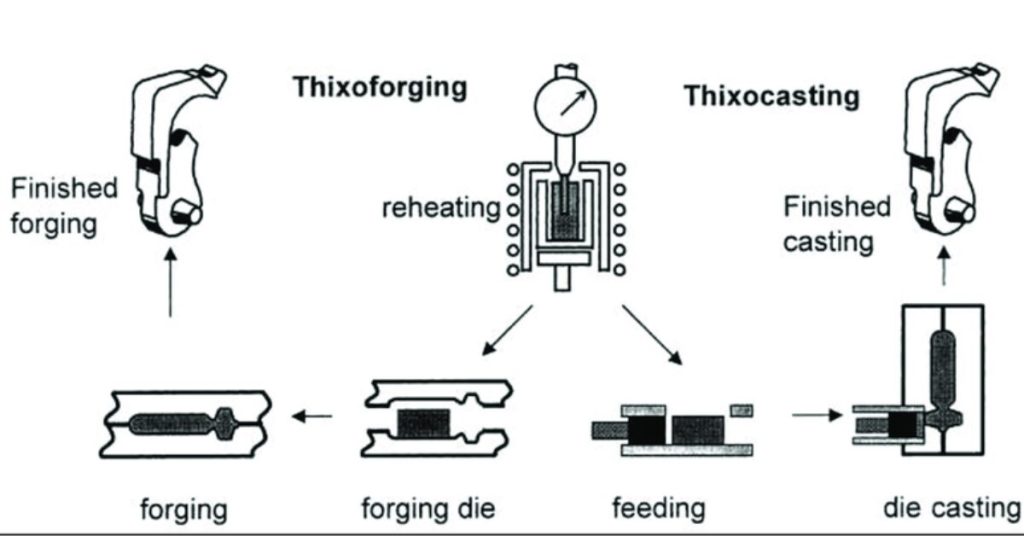

Тиксокастинг:

Необходимость в специализированных заготовках и оборудовании для тиксолитья делает его дорогостоящим по сравнению с другими методами. Производители используют эти машины для смешивания металлических частиц перед заменой их в форме. Вы можете производить детали с меньшим количеством дефектов. Этот метод также позволяет сократить отходы материалов до 20%.

Автоматизированное проектирование (CAD) и производство (CAM)

Объединение процесса литья под давлением с приложениями автоматизированного проектирования (CAD) и производства (CAM) повышает уровень производства. Вы можете начать проектирование формы для литья автомобилей под давлением с помощью программного обеспечения CAD.

Это программное обеспечение отображает реальный внешний вид и определяет области, в которых необходимы изменения. Таким образом, в конечном итоге вы получаете правильный дизайн формы для литья автомобилей, прежде чем мы приступим к изготовлению формы. Это может занять от 2 до 5 дней.

Инструменты CAM управляют настройками оборудования для изготовления литейной формы и деталей автомобиля в соответствии с вашими проектами. Обычно это занимает от 5 до 10 дней (в зависимости от специфики проекта) и позволяет получить продукцию с минимальным количеством дефектов.

Важность правильной конструкции и обслуживания штампов

Выбирайте материал штампа с умом, взвешивая параметры изделия. Ведь правильная конструкция штампа и его характеристики могут полностью изменить форму изделий. Это также влияет на качество производства и время цикла.

Например, если спроектировать пресс-форму в скважине, можно увеличить скорость производства до 30% и снизить затраты до 20%.

Кроме того, любая обрабатываемая деталь нуждается в регулярном обслуживании, так же как и эти конструкции пресс-форм. Проверьте их функциональную неисправность и немедленно внесите изменения, чтобы предотвратить износ.

Общие методы контроля качества

Когда продукт готов, производители используют различные методы контроля качества. Например, рентгеновский контроль для выявления внутренних дефектов, проникновение красителя для выявления поверхностных трещин и ультразвуковой контроль для проверки целостности материала.

Таким образом, они могут гарантировать, что ваши детали будут отлиты в соответствии с вашими ожиданиями.

Они проверяют размер и форму профильного изделия и убеждаются в том, что их конструкции подходят для защелкивания. Этот процесс также называется контролем размеров.

Они также находят места утечек и устраняют их, применяя герметики или другие клеящие составы. Кроме того, каждая деталь содержит некоторые специфические структурные особенности, поэтому литейщики проверяют, сохраняет ли деталь свойства материала при металлургическом анализе.

Этапы проверки качества необходимы, особенно для автомобильных компонентов литья под давлением. Это позволяет нам находить ошибки на ранней стадии и устранять любые случайные повреждения, повышая производительность.

Выбор материала и его свойства

| Материалы | Виды сплавов | Прочность на разрыв | Предел текучести | Усталостная прочность | Пластичность |

| Алюминиевые сплавы (в 60% литьевых деталей) | A380, A383, A413 и ADC12 | 250-300 МПа | 150-200 МПа | 100-150 МПа | 10-20% |

| Цинковые сплавы (в 20% литьевых деталях) | Zamak 3, Zamak 5 и ZA-27 | 250-350 МПа | 200-250 МПа | 150-200 МПа | 10-20% |

| Магниевые сплавы (в 10% литьевых деталях) | AZ91D, AM60B и AE44 | 200-250 МПа | 150-200 МПа | 100-150 МПа | 10-20% |

| Медные сплавы (в 5% литьевых деталях) | C85800, C86200 и C86400 | 300-400 МПа | 200-250 МПа | 150-200 МПа | 10-20% |

Другие материалы

- Оловянные сплавы можно использовать для пайки и припоя

- Свинцовые сплавы используются для изготовления аккумуляторов и радиационной защиты.

- Высокотемпературные детали, такие как автомобили, могут быть изготовлены из никелевых сплавов

- Титан - самый прочный металл, обеспечивающий достаточную прочность для аэрокосмической и биомедицинской промышленности.

Заключение:

Производитель создает автомобильные детали методом литья под давлением. Они сосредоточены на снижении фактического веса, чтобы детали повышали топливную экономичность автомобилей. Кроме того, с помощью этого метода можно получить такие характеристики, как устойчивость к коррозии, прочность, долговечность и даже гладкие поверхности. Распространенные металлы, из которых вы можете выбирать, - это алюминий, магний и цинк. Найдите свою команду экспертов по литью под давлением, например Алюминиевое литье под давлением.

Часто задаваемые вопросы (FAQ) об автомобильном литье под давлением

1. Что такое автомобильное литье под давлением?

Автомобильное литье под давлением - это производственный процесс, при котором расплавленный металл (обычно алюминий, магний или цинк) впрыскивается в многоразовую стальную форму под высоким давлением. Этот процесс позволяет создавать сложные автомобильные детали с превосходной точностью размеров, прочностью и гладкой поверхностью.

2. Почему литье под давлением важно для автомобильной промышленности?

Литье под давлением позволяет производить легкие, прочные и экономичные детали автомобилей. Благодаря уменьшению веса деталей автомобили потребляют меньше топлива, достигают более высокой эффективности и производят меньше вредных выбросов, сохраняя при этом прочность и эксплуатационные характеристики. литье под давлением в автомобильной промышленности это инновационная технология.

3. Какие автомобильные детали обычно изготавливаются методом литья под давлением?

Многие важные автомобильные компоненты изготавливаются методом литья под давлением, например:

- Головки цилиндров и блоки цилиндров

- Коробки передач и корпуса дифференциалов

- Рычаги подвески и кронштейны конструкции

- Электрические разъемы, корпуса и датчики

4. Какие металлы используются в автомобильном литье?

Основными металлами являются:

- Алюминиевые сплавы: Легкий, устойчивый к коррозии, широко используется для изготовления деталей двигателя и трансмиссии.

- Магниевые сплавы: Очень легкий (на 30% легче алюминия), используется для изготовления трансмиссии и конструкционных элементов.

- Цинковые сплавы: Прочный, устойчивый к коррозии, обычно используется для изготовления электрических и небольших прецизионных компонентов.

5. Каковы основные преимущества использования литых автомобильных компонентов?

- Снижение веса до 30% по сравнению со сталью

- Улучшенная топливная экономичность (до 10%)

- Высокая точность размеров (всего ±0,05-0,1 мм)

- Превосходная обработка поверхности, сокращающая количество этапов последующей обработки

- Прочные, долговечные детали, способные выдерживать нагрев, крутящий момент и давление

- Экономия до 15% при серийном производстве

6. Какие основные методы литья под давлением используются для изготовления автомобильных деталей?

- Литье под высоким давлением (HPDC): Быстрый и точный, лучше всего подходит для крупносерийного производства.

- Литье под низким давлением (LPDC): Подходит для больших, более сложных деталей.

7. Насколько точны автомобильные литые компоненты?

Литье под давлением обеспечивает исключительную точность, с допусками до 0,05-0,1 мм. Это обеспечивает точную установку двигателя, трансмиссии и конструктивных элементов без длительной механической обработки.

8. Насколько долговечны литые автомобильные компоненты?

При правильном проектировании и изготовлении литые под давлением компоненты трансмиссии и трансмиссионных систем могут прослужить более 150 000 миль. Структурные детали могут выдерживать усилие 10 000-15 000 Н, а детали двигателя - температуру до 300 °C и давление до 200 бар.

9. Какую роль играет контроль качества в автомобильном литье?

Производители используют передовые методы контроля качества, такие как рентгеновский контроль (для выявления внутренних дефектов), ультразвуковой контроль (для определения прочности материала) и контроль размеров (для определения точности). Эти меры обеспечивают соответствие литых компонентов стандартам безопасности, производительности и надежности.

10. Почему алюминий является предпочтительным материалом для автомобильного литья под давлением?

Алюминиевые сплавы сочетают в себе прочность, легкость и хорошую теплопроводность. Они снижают вес автомобиля на 25%, улучшают текучесть расплава при литье и противостоят коррозии, что делает их идеальными для блоков двигателей, коробок передач и структурных компонентов.

11. Как литье под давлением снижает производственные затраты?

Литье под давлением минимизирует отходы материала, снижает необходимость в дополнительной обработке и позволяет массово производить сложные детали. По сравнению с ковкой или механической обработкой, литье под давлением позволяет сэкономить до 15-20% производственных затрат.

12. Сколько времени требуется для производства литых автомобильных деталей?

Время производства зависит от сложности детали. Типичный цикл включает в себя плавление, впрыск, затвердевание и выталкивание, но для автомобильных деталей, изготовленных методом литья под давлением, требуются дополнительные работы, некоторые из которых выполняются после изготовления, например, механическая обработка, сверление отверстий и нарезание резьбы. Кроме того, для некоторых автомобильных деталей существует отделка поверхности литьем под давлением, включающая порошковое покрытие, покраску, нанесение электронного покрытия и т. д. Если литейная форма еще не изготовлена, потребуется около 5-10 недель для создания формы, прежде чем начнется весь процесс литья под давлением.

0 Комментариев