Как получить идеальное литье алюминия под заказ?

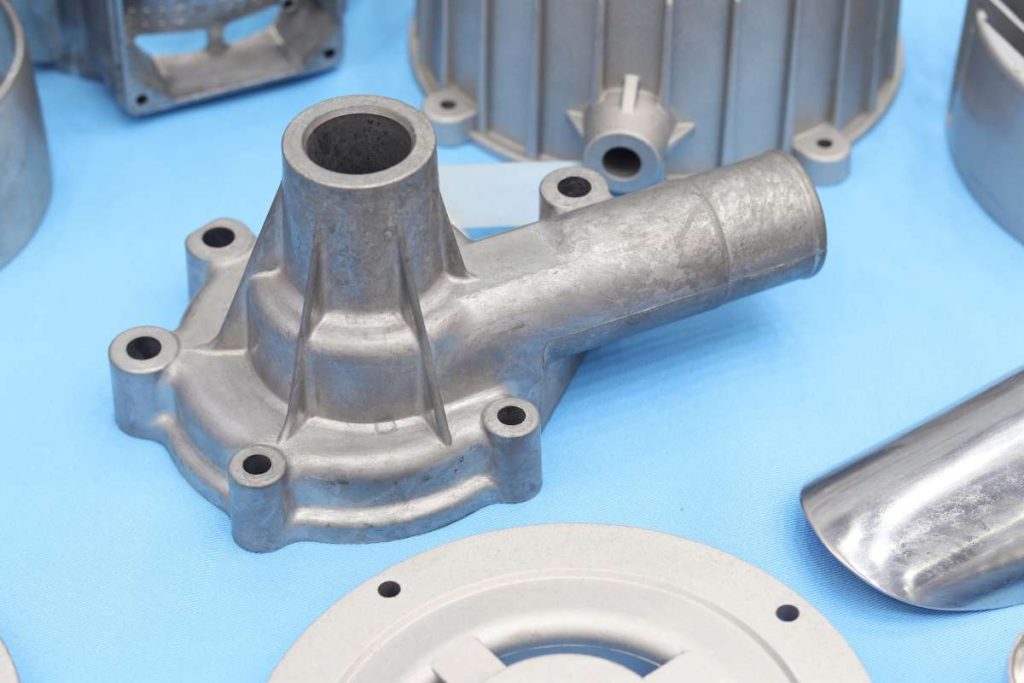

Этот блог поможет вам достичь совершенства литье под давлением на заказ. Узнайте, как RFQ помогают найти цены. Узнайте, как CAD помогает проектировать детали. Разберитесь в станках с ЧПУ для точной резки. Узнайте о пресс-формах и спецификациях металла.

Получите подробную информацию о сплавах A380, AZ91 и других. Каждый шаг гарантирует получение отличных деталей. В этом блоге представлены все этапы. Давайте делать идеальные детали вместе!

Что такое индивидуальное литье под давлением?

Литье под давлением на заказ делает металлические детали особенными. Пресс-форма формирует металл с высокой точностью. В ней используются такие металлические сплавы, как A380 и A360. Литье под давлением Усилие зажима может составлять 400-450 тонн.

Расплавленный металл быстро заполняет форму. Форма остывает, и металл затвердевает. Затем выталкивающие штифты выталкивают готовую деталь. Детали имеют гладкую поверхность и точные размеры. Этот процесс помогает изготавливать детали автомобилей и гаджетов. Литье под давлением на заказ повышает качество продукции.

Как разрабатывать детали для литья под давлением?

Допуски

Custom Die Casting обеспечивает правильную посадку деталей. Для измерения используйте штангенциркуль. Оно должно быть точным, например 0,01 мм. Далее станки с ЧПУ очень точно вырезают детали. Форма пресс-формы требует тщательной проверки.

Любая ошибка может изменить деталь. Инструменты контроля качества проверяют каждую деталь. Они находят крошечные ошибки. Инженеры корректируют спецификации, чтобы устранить проблемы. Микрометры помогают увидеть крошечные зазоры.

Хорошие допуски обеспечивают хорошую работу деталей. Теперь все детали подходят друг к другу как пазл. Тщательная работа обеспечивает успех в изготовлении деталей.

Сложная геометрия

Формы могут быть сложными. Инженеры проектируют пресс-формы с помощью программного обеспечения CAD. Кривые и углы требуют внимания. Каждая линия должна совпадать. Фрезерные станки с ЧПУ вырезают эти формы. Станки используют G-код для команд. Затем проверьте все углы. Они должны быть идеальными.

3D-принтеры изготавливают некоторые тестовые детали. Точность очень важна. Инженеры используют моделирование, чтобы проверить, подходят ли детали. Если нет, они меняют конструкцию. Хорошая геометрия означает, что детали хорошо работают. Создание сложных форм требует мастерства и аккуратности.

Отделка поверхности

Детали должны быть гладкими. Отполируйте пользовательские алюминия литья под давлением формы. Шлифовальные круги сделают его блестящим. Затем проверьте, нет ли мелких неровностей. Наждачная бумага поможет сгладить неровности. Затем нанесите покрытие. Это поможет снять напряжение. Проверьте, нет ли царапин. Исправьте все недостатки.

Финишное покрытие должно быть ровным. Глянцевое или матовое, оно должно выглядеть правильно. Наконец, проверьте под лампой. Поверхность должна быть идеальной. Гладкие детали - ключ к хорошим изделиям. Хорошая отделка делает все лучше.

Углы наклона

Черновые углы помогают вытащить детали. Задайте угол в САПР. Форме нужны эти углы. Затем станки с ЧПУ вырезают их. Углы должны быть правильными. Проверьте их с помощью транспортира. Если угол смещен, исправьте его.

Черновые углы предотвращают прилипание деталей. Они помогают при выпуске. Инженеры проверяют форму. Хорошие углы означают легкую разгрузку. Устраните любые проблемы на ранней стадии. Это сделает процесс гладким. Черновые углы важны для хорошего литья.

Выталкивающие штифты

Выталкивающие штифты выталкивают детали. Поместите их в литейная форма. Они должны быть прочными. Затем проверьте расположение. Они не должны оставлять следов. Штифты должны двигаться плавно. Инженеры проверяют штифты. Они аккуратно выталкивают детали. При необходимости их можно отрегулировать. Выталкивающие штифты не дают деталям застревать.

Они способствуют быстрому отсоединению. Часто проверяйте штифты. Убедитесь, что они хорошо работают. Выталкивающие штифты ускоряют и улучшают процесс литья под давлением.

Линия расставания

Линии разъема разделяют пресс-формы. Сначала спроектируйте линию в САПР. Она должна быть точной. Затем станки с ЧПУ вырезают форму. Проверьте точность линии. Она должна быть гладкой. Линии раздела помогают разделить пресс-формы. Инженеры проверяют линию. Исправьте все зазоры и нахлесты. Хорошие линии обеспечивают чистоту деталей.

Если возникли проблемы, отрегулируйте форму. Линии разделения облегчают этот процесс. Точные линии - залог качественных деталей.

Какие материалы лучше всего подходят для литья под давлением?

Алюминиевые сплавы

Алюминиевые сплавы очень прочны. Инженеры предпочитают использовать их для изготовления многих деталей. Сначала смешайте алюминий с кремнием. Это делает его лучше. Алюминиевые сплавы хорошо переносят нагрев. Они хорошо подходят для изготовления деталей автомобилей. Некоторые цифры, которые нужно знать: A360, A380 и A390. Это типы алюминия.

Каждый тип имеет свое применение. Они должны быть легкими. В самолетах тоже используется алюминий. Сплавы делают вещи прочными и легкими. Они помогают делать хорошие детали. Инженеры часто выбирают алюминий.

Цинковые сплавы

Цинковые сплавы прочны. Смешайте цинк с алюминием. Получается ZAMAK. Он прочный. Инженеры используют его для изготовления мелких деталей. Цинковые сплавы легко поддаются литью. Разновидностями являются ЦАМАК 3, ЦАМАК 5 и ЦАМАК 7.

У каждого типа есть своя задача. Они противостоят износу. В игрушках и инструментах используются цинковые сплавы. Цинковые сплавы можно покрывать. Это придает им красивый вид. Они также дешевы. Инженеры выбирают цинк для многих подгонянные части литья алюминия под давлением. Цинк - это разумный выбор.

Магний

Магний очень легкий. Он хорошо подходит для автомобилей. Смешайте магний с алюминием. Это делает его более прочным. AZ91D - распространенный тип. Он очень прочный. Магниевые детали легко отливать.

Они используются в ноутбуках. Магний быстро остывает. Это полезно для двигателей. Он также используется в фотоаппаратах. Магний помогает деталям быть легкими и прочными. Инженерам он нравится для многих вещей. Магний особенный и полезный.

Медь

Медь очень хороша. Она используется для изготовления многих деталей. Смешайте медь с оловом. Получается бронза. Медные сплавы прочны. Они не поддаются ржавчине. C11000 и C22000 - это типы. У каждого типа своя работа. Медь используется в трубах. Она также используется в монетах. Медь хорошо переносит нагрев. Ее легко отливать. Медные детали блестят. Инженеры как медь для многих целей. Медь заставляет детали хорошо работать.

Вести

Свинец очень тяжелый. Он используется в некоторых деталях. Смешайте свинец с оловом. Это делает его прочнее. Сплавы свинца мягкие. Им можно легко придать форму. Инженеры используют свинец для изготовления гирь. Они также используют его для изготовления щитов.

Свинец блокирует излучение. Распространенным типом является Pb-Sn. Он прочный. Сплавы свинца можно отливать. Они также используются в батареях. Инженеры выбирают свинец для особых целей. Литье под давлением на заказ помогает делать надежные детали.

| Материал | Плотность (г/см³) | Температура плавления (°C) | Прочность на разрыв (МПа) | Теплопроводность (Вт/м-К) | Устойчивость к коррозии | Стоимость |

| Алюминиевые сплавы | 2.7 | 660 | 90-690 | 205 | Хорошо | Низкий |

| Цинковые сплавы | 7.0 | 419 | 210-260 | 113 | Превосходно | Умеренный |

| Магний | 1.74 | 650 | 180-300 | 156 | Ярмарка | Высокий |

| Медь | 8.96 | 1085 | 210 | 401 | Бедный | Высокий |

| Вести | 11.34 | 327 | 18 | 35 | Бедный | Низкий |

Таблица о том, какие материалы лучше всего подходят для литья под давлением на заказ!

Как выбрать правильный метод литья под давлением?

Гравитационная смерть

Гравитационный штамп использует силу тяжести. Жидкий металл заполняет форму. Инженеры называют это "заливкой". Форма - стальная. Гравитационное литье предназначено для небольших деталей. Распространенным сплавом является A356. Процесс медленный, но точный. Проверяйте формы на наличие трещин. Из хороших форм получаются хорошие детали. Инженеры измеряют штангенциркулями.

Проверьте, нет ли пузырьков. Контроль качества очень важен. Повторите процесс много раз. Каждая деталь нуждается в проверке. Гравитационное литье под давлением надежно. Этот метод позволяет получать прочные детали.

Нажимной штамп

В штампах используется высокое давление. Металл впрыскивается в формы. Этот метод является быстрым. Алюминий A380 используется часто. Машины быстро нагнетают металл. Проверьте формы на герметичность. Проверяйте детали на наличие дефектов. Инженеры используют манометры. Последовательность - ключевой момент. Литье под давлением подходит для многих деталей.

Каждая деталь должна быть гладкой. Контроль качества проверяет каждую деталь. При необходимости отрегулируйте станки. Этот метод позволяет быстро изготовить много деталей. Литье под давлением эффективно и прочно.

Выдавливание

При литье под давлением используется давление. Жидкий металл выдавливается в формы. Инженеры используют магний AZ91. Этот метод позволяет получать прочные детали. Осмотрите формы на предмет износа. Проверьте детали на наличие трещин. Литье под давлением отличается точностью. Контроль качества очень важен. Инженеры используют специальные инструменты.

Каждая деталь проверяется. Процесс повторяется много раз. Последовательность является ключевым фактором. При необходимости отрегулируйте оборудование. Литье под давлением на заказ делает долговечные детали. Инженерам нравится этот метод. Он хорош для детализации деталей.

Горячая камера

В горячей камере используется печь. Металл остается горячим. Инженеры используют цинк ZAMAK. Машины впрыскивают металл в формы. Этот метод быстрый. Осмотрите формы на предмет повреждений. Проверьте детали на наличие дефектов. Инженеры используют термопары. Температура имеет большое значение. Литье в горячей камере подходит для небольших деталей.

Контроль качества проверяет каждую деталь. Станки часто нуждаются в настройке. Каждая деталь должна быть идеальной. Литье в горячей камере надежно. Инженеры выбирают этот метод для многих изделий.

Холодная камера

В холодной камере используются холодные формы. Металл нагревается отдельно. Инженеры используют алюминий A360. Металл заливается в формы. Проверьте формы на наличие трещин. Проверьте детали на наличие дефектов. Инженеры используют термометры. Последовательность - ключевой момент. Литье в холодной камере - медленное, но точное.

Каждая деталь нуждается в проверке. Контроль качества очень важен. Станки нуждаются в настройке. Литье под давлением на заказ делает прочные детали. Инженерам нравится этот метод. Он подходит для больших деталей. Процесс повторяется много раз.

Центробежный

При центробежном литье используются вращающиеся формы. Металл заливается в центр. Инженеры используют медь C11000. Форма быстро вращается. Проверьте формы на баланс. Проверьте детали на наличие дефектов. Инженеры используют тахометры. Скорость имеет большое значение. При центробежном литье получаются круглые детали.

Каждая деталь нуждается в проверке. Контроль качества имеет решающее значение. Настройте машины для баланса. Последовательность - ключевой момент. Центробежное литье отличается точностью. Инженеры выбирают этот метод для изготовления труб и колец. Процесс надежен.

Как обеспечить качество литья под давлением?

Рентгеновский контроль

Рентгеновские аппараты видят внутренности литых деталей. Хорошо видны трещины и отверстия. На 3D-изображениях видны все дефекты. Высокоэнергетические лучи находят крошечные пузырьки. Рентгеновский контроль сохраняет прочность деталей. Неисправные детали могут сломаться. Проверка внутренней поверхности способствует безопасности. Рентгеновские лучи работают быстро. Они проверяют множество деталей.

Толстые детали требуют сильного рентгеновского излучения. Рентгеновские лучи проникают сквозь металл. Инспекторы проверяют экраны. Каждая деталь сканируется. Только хорошие детали проходят проверку. Рентгеновский контроль обеспечивает качество. Благодаря рентгеновскому облучению детали остаются прочными.

Контрольные размеры

При контроле размеров измеряется форма деталей. Используются прецизионные инструменты. Штангенциркули и микрометры проверяют размеры. Измеряются длина, ширина и высота. При проверке детали хорошо подогнаны. Обнаружены небольшие погрешности. Необходима точная подгонка. Измерительные приборы проверяют соответствие деталей проектам. Хорошие детали плотно прилегают.

Большие погрешности вызывают проблемы. Проверка размеров выполняется быстро. Проверяется каждая деталь. Инструменты измеряют очень маленькие размеры. Точные проверки обеспечивают качество. Каждая деталь проходит проверку.

Испытание материалов

Испытания материалов проверяют прочность металла. Испытания на твердость измеряют сопротивление поверхности. Испытания на растяжение растягивают металл для проверки прочности. Испытания на удар сильно бьют по металлу. Прочные металлические детали служат дольше. Слабые детали легко ломаются. Испытания обеспечивают безопасность деталей. Качественные детали проходят все испытания.

Машины проверяют множество деталей. Испытания проводятся быстро. Каждый тест важен. Если детали проходят испытания, они становятся прочными. Изготавливаются безопасные детали. Литье под давлением на заказ использует хорошие материалы чтобы делать хорошие детали.

Анализ поверхности

Анализ поверхности проверяет поверхности деталей. Инспекторы ищут трещины и шероховатости. Лучше всего гладкие поверхности. Шероховатые участки ослабляют детали. Инспекторы используют микроскопы. Они видят мельчайшие детали. Детали полируются до гладкости. Гладкие детали лучше прилегают. Неровные детали исправляются.

Проверка поверхности позволяет обнаружить дефекты. Хорошие поверхности блестят. Инспекторы видят все детали. Проверяется каждая деталь. Анализ поверхности очень важен. Гладкие детали служат дольше. Качественные литые детали должны иметь гладкую поверхность.

Выявление дефектов

Идентификация дефектов позволяет найти проблемы с деталями. Инспекторы ищут отверстия и трещины. Небольшие дефекты могут стать большой проблемой. Инспекторы используют увеличительные стекла. Дефекты помечаются. Отмеченные детали исправляются. Некоторые дефекты крошечные. Проверяются все детали. Инспекторы проверяют быстро.

Проходят только хорошие детали. Дефекты ослабляют детали. Детали должны быть прочными. Производители литья под давлением на заказ найти все проблемы. После проверки детали становятся безопасными. Используются только идеальные детали.

Какие этапы включает в себя процесс литья под давлением?

Подготовка формы

Во-первых, пресс-форма должна быть чистой. Затем полость формы смазывается. Форма предварительно нагревается примерно до 200 градусов Цельсия. Это делает форму готовой к приему расплавленного металла. Затем половинки формы плотно сжимаются вместе. Для этого используются специальные зажимы, называемые тумблерами.

Благодаря этим зажимам форма не смещается. Затем плунжер впрыскивает расплавленный металл в форму. Он заполняет каждую часть полости. Плунжер движется быстро, обеспечивая плавную подачу.

Плавление металла

Металл нагревают в печи. В результате он превращается в жидкость. Температура в печи может достигать 1 200 градусов Цельсия. Используются специальные сплавы, такие как алюминий и цинк. Эти сплавы плавятся равномерно.

Затем жидкий металл вычерпывается. Для этого используется ковш. Ковш заливает металл в литейную машину. Очень важно контролировать температуру. Термопара помогает точно ее измерить. Это позволяет добиться оптимальной температуры металла.

Литье под давлением

Затем расплавленный металл впрыскивается в форму. Этот этап называется литьем под давлением. Он поступает в форму под высоким давлением. Давление может достигать 20 000 фунтов на квадратный дюйм.

Это гарантирует, что металл заполнит все детали. Во время этого процесса штамп остается закрытым. Специальные штифты, называемые выталкивателями, помогают извлечь деталь. Литейная машина делает это очень быстро. Она обеспечивает правильное застывание металла. После того как металл остынет, литейная форма открывается.

Фаза охлаждения

Металл остывает внутри формы. В результате он снова становится твердым. Этому процессу способствуют охлаждающие каналы в пресс-форме. По этим каналам течет охлаждающая жидкость. Жидкость поглощает тепло от металла.

Охладитель помогает сохранить жидкость холодной. Фаза охлаждения может занимать несколько секунд. Это зависит от используемого металла. Таймер контролирует время охлаждения. Это позволяет убедиться, что металл полностью затвердел.

Обрезка

После охлаждения отливку удаляют. На ней остается лишний металл, называемый флэшем. Вспышки необходимо обрезать. Для этого используется обрезной штамп. Отливка помещается в обрезной штамп. Затем она прижимается.

Это устраняет вспышку. Теперь у отливки чистый край. Этот шаг очень важен для точности. Обрезной пресс помогает ускорить процесс. Благодаря ему каждая деталь выглядит идеально.

Отделка

Отливка нуждается в последнем штрихе. Этот этап называется финишной обработкой. На нем удаляются все шероховатости. Для этого используются специальные инструменты, например шлифовальные машины. Они делают поверхность гладкой. Иногда отливку полируют. Это придает ей блеск. В других случаях ее окрашивают. Покрытие помогает защитить его.

Каждая отливка тщательно проверяется. Литье под давлением на заказ Контроль качества гарантирует отсутствие дефектов. Этот этап позволяет убедиться в том, что отливка готова к использованию.

Как оптимизировать литье под давлением для повышения эффективности?

Время цикла

Для быстрых циклов нужны быстрые формы. Штампы помогают расплаву течь. Тонкие стенки охлаждаются быстрее, чем толстые. Быстрое охлаждение сокращает время цикла. Нагревайте штампы с помощью нагревателей. Теплые штампы помогают ускорить процесс. Короткие циклы позволяют сократить расходы. Для достижения лучших результатов используйте ЧПУ. Отрегулируйте настройки станка для повышения скорости.

Отслеживайте каждый цикл с помощью датчиков. Лучшее отслеживание означает более быстрое устранение неполадок. Быстрее исправление - больше деталей. Используйте роботов для быстрой разгрузки. Роботы тоже сокращают время. Экономьте время, делайте больше деталей!

Материальный поток

Хорошая подача материала помогает литью. Для плавного потока нужны чистые каналы. Более широкие каналы быстрее перемещают металл. Чистые фильтры предотвращают засоры. Засоры замедляют процесс литья. Следите за чистотой фильтров для обеспечения наилучшего потока. Используйте датчики для проверки потока. Датчики помогают быстро обнаружить проблемы.

Устранение проблем позволяет поддерживать постоянный поток. Стабильный поток создает прочные детали. Прочным деталям нужны хорошие формы. Станки с ЧПУ делают гладкие формы. Гладкие формы означают легкий поток. Легкий поток означает лучшее литье.

Уход за плесенью

Держите формы в чистоте и готовности. Из чистых форм получаются хорошие детали. Грязь засоряет формы и портит детали. Используйте щетки для очистки форм. Проверяйте формы на наличие трещин. Трещины делают детали слабыми. Используйте датчики для обнаружения трещин. Заделайте трещины с помощью сварки. Сварка делает формы прочными.

Прочные формы служат дольше. Долговечные формы экономят деньги. Станки с ЧПУ помогают чинить формы. Используйте ЧПУ для более качественного ремонта. Более качественные исправления обеспечивают быстрое литье. Быстрое литье позволяет получить больше деталей.

Управление процессом

Контролируйте процесс для получения качественных деталей. Используйте компьютеры для проверки машин. Компьютеры быстро находят проблемы. Устраняйте проблемы, чтобы продолжать лить. Для литья нужны стабильные машины. Используйте ПЛК для управления. ПЛК обеспечивают стабильную работу машин. Стабильные машины делают прочные детали.

Используйте датчики для наблюдения за литьем. Датчики быстро находят проблемы. Устраняйте проблемы быстро, чтобы получить хорошие детали. Хорошим деталям нужны хорошие формы. Чистые формы помогают делать хорошие детали. Чистые формы легко проверить.

Сокращение отходов

Сократите количество отходов, чтобы сэкономить деньги. Используйте только достаточное количество металла. Лишний металл - это отходы. Используйте датчики для измерения металла. Датчики помогают использовать меньше металла. Меньше металла - меньше отходов. Перерабатывайте отходы, чтобы сэкономить больше. Отходы можно использовать повторно. Повторное использование помогает сократить количество отходов. Поддерживайте чистоту пресс-форм для получения качественных деталей.

Хорошие детали нужно меньше чинить. Исправление деталей приводит к отходам. Используйте станки с ЧПУ для чистого раскроя. Чистые срезы делают хорошие детали. Хорошие детали - это меньше отходов.

Как работать с производителями литья под давлением?

RFQs

Запрашивайте котировки у производителей. RFQ получают цены на детали. Перечислите технические характеристики, например толщину стенок. Укажите номера деталей и формы. Проверьте ответы на предмет цен. Сравните цены у каждого производителя. Ищите самые низкие цены. Сэкономьте деньги с помощью хороших RFQ. Включите размеры, например 10 мм.

Спрашивайте о сроках доставки. Выбирайте производителей с быстрой доставкой. Выбирайте производителей с хорошими отзывами. Проверьте качество их прошлых работ. Для качественных деталей нужны хорошие производители. Хорошие RFQ находят лучших производителей.

Обзор дизайна

Проанализируйте дизайн с создателями. Производители проверяют чертежи CAD. Файлы CAD показывают форму деталей. Включают такие детали, как размер ребер. Производители предлагают изменения. Изменения помогают сделать детали лучше. Используйте отзывы для обновления конструкций. Обновленные конструкции лучше подходят к пресс-форме.

Детали пресс-формы, такие как выталкивающие штифты, помогают. Добавьте вентиляционные отверстия для воздуха. Воздух выходит во время литья. Меньшее количество воздуха делает детали прочными. Прочные детали нуждаются в хорошем дизайне. Анализ помогает создавать прочные конструкции. Проверьте все детали дважды.

График производства

Планируйте время изготовления деталей. В расписании указываются даты начала работ. Включите машинные часы для деталей. Используйте время, например 50 часов. Вы можете планировать для каждой пресс-формы. Настройка пресс-формы требует времени. Отслеживайте каждый этап производства. Такие этапы, как плавка металла, являются ключевыми. Проверьте доступность оборудования.

Заказывайте машины заранее. Согласуйте это с рабочими. Рабочим нужны четкие графики. Четкие графики позволяют избежать задержек. Избежание задержек экономит время. Экономия времени позволяет производить больше деталей. Больше деталей удовлетворяют потребности клиентов.

Аудиты качества

Проверьте качество деталей. Аудиты выявляют хорошие и плохие детали. Используйте КИМ для измерения размеров. Измеряйте такие детали, как шестерни. Проверьте, нет ли дефектов, например трещин. Трещины делают детали слабыми. Находите дефекты на ранней стадии. Раннее устранение дефектов экономит время. Экономия времени помогает производству. Используйте SPC для отслеживания тенденций.

Диаграммы SPC показывают данные. Данные помогают найти проблемы. Устраняйте проблемы быстро. Быстрые исправления делают хорошие детали. Хорошие детали проходят аудит. Прохождение аудита означает довольных клиентов.

Логистика

Планируйте, как перемещать детали. Логистика охватывает планы транспортировки. Используйте грузовики или поезда. Поезда перевозят много деталей. Выбирайте быстрые маршруты. Быстрые маршруты экономят время. Планируйте время погрузки. Погрузка требует тщательной работы. Используйте вилочные погрузчики для больших грузов. Вилочные погрузчики поднимают тяжелые детали. Маркируйте коробки штрих-кодами.

Штрих-коды помогают отслеживать. Отслеживайте каждое отправление в режиме онлайн. Онлайн-отслеживание показывает местоположение. Знайте, когда прибудут детали. Время прибытия требует планирования. Планирование помогает соблюдать сроки. Сроки помогают клиентам оставаться довольными.

Общение

Часто общайтесь с производителями. Делитесь обновлениями деталей. Обновления показывают прогресс. Отправляйте электронные письма с подробной информацией. Подробности включают в себя спецификации деталей. Используйте такие термины, как ID и OD. Составляйте короткие и понятные письма.

Четкие сообщения позволяют избежать ошибок. Избежание ошибок экономит время. Экономия времени помогает производству. Используйте телефоны для быстрых разговоров. Быстрые чаты быстро решают проблемы. Быстрое решение проблем позволяет не останавливать работу. Используйте видеозвонки для больших переговоров. Большие переговоры требуют личного времени. Личное общение укрепляет доверие.

Заключение

Литье под давлением на заказ нужны RFQ, CAD, ЧПУ, пресс-формы и спецификации металла. Сильные детали нуждаются в хорошем планировании. Проверяйте, планируйте, проверяйте и отправляйте детали правильно. Хорошая коммуникация помогает делать лучшие детали.

Свяжитесь с нами, чтобы получить цену для ваших настроенных алюминиевых частей литья под давлением, мы будем цитировать вас в течение 24 часов. ALUDIECASTING является одним из 10 лучших предприятия по литью под высоким давлением в слове.