Zamak 5 относится к категории цинковых сплавов. Zamak 5 - это сплав цинка с 3,5-4,3% алюминия, 0,03-0,08% магния и 0,75-1,25% меди. Прочность на разрыв 330 МПа, плотность 6,7 г/см³, температура плавления 380-385°C. Используется для литья под давлением высокопрочных деталей в автомобильной, аэрокосмической промышленности и производстве товаров народного потребления.

В этой статье вы узнаете о процессе литья, физических, механических и химических свойствах, а также об основных преимуществах этого материала.

Состав и свойства замака 5

Химический состав замака 5

Сплав на основе цинка, Zamak 5 состоит из четырех элементов. Это цинк, алюминий, медь и магний. Эти элементы вносят существенные изменения в его характеристики.

Цинк (96-98%):

Цинк является основой сплава Zamak five. Он хорошо подходит для литья под давлением благодаря низкой температуре плавления. Выбирайте цинк чистотой 99,99%. Это связано с тем, что примеси в сплавах влияют на механические свойства деталей.

Например, свинец (более 0,003%) или кадмий (более 0,002%) могут ослабить или расколоть детали. Кроме того, цинк в чистом виде хорошо противостоит коррозии.

Алюминий (3,5-4,3%):

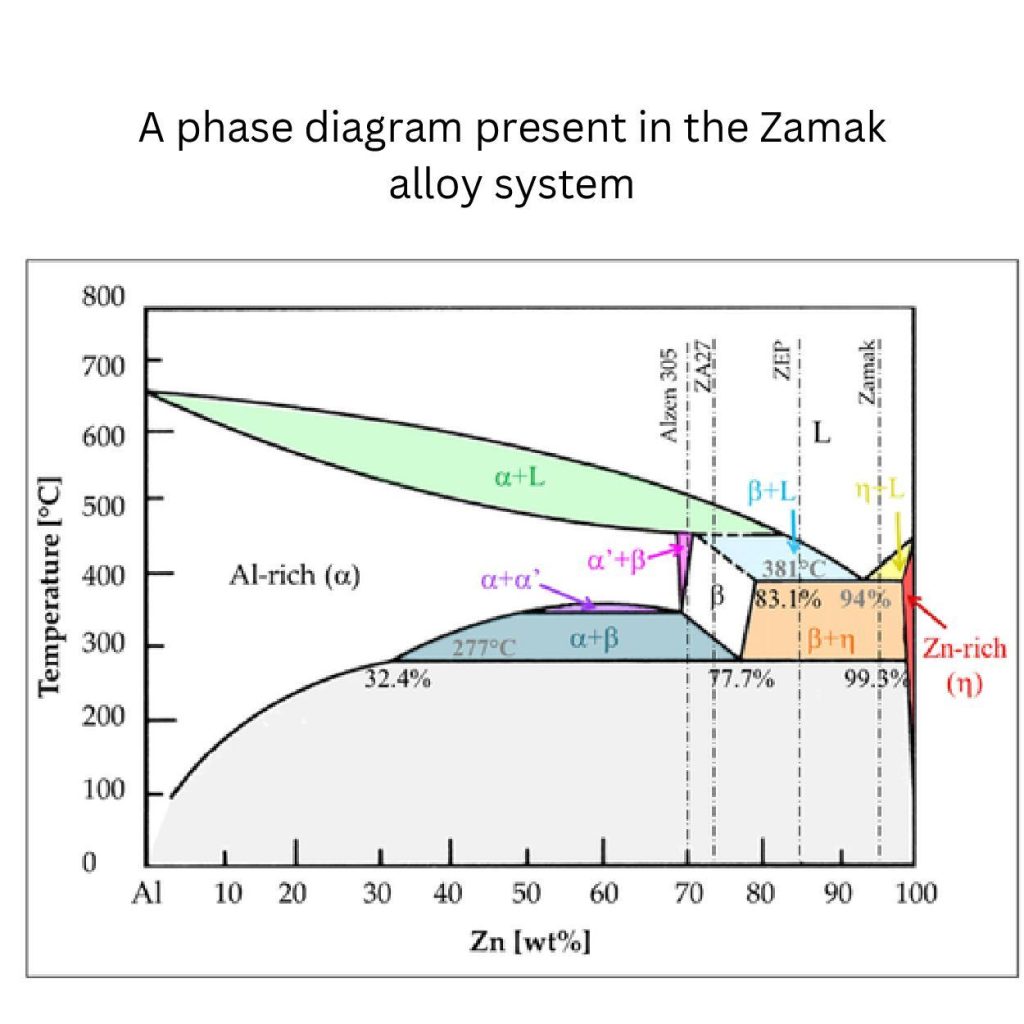

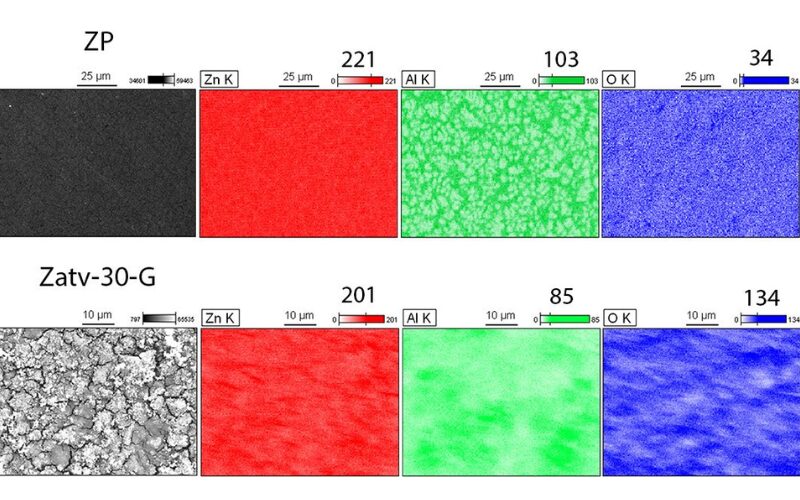

Вклад алюминия в Zamak 5 заключается в его упрочнении за счет улучшения микроструктуры. В процессе затвердевания алюминий образует интерметаллические фазы. В результате он улучшает структуру и повышает прочность.

Например, на приведенном изображении твердый раствор показывает, что богатая цинком часть застывает при 381°C. В то же время фаза, богатая Al, образуется при достижении температуры 277°C.

Фаза намеренно диктует твердые и вязкие области. Это связано с тем, что добавление алюминия ниже 3,5% вызывает трещины, а при превышении 4,5% повышает хрупкость и увеличивает вероятность разрушения.

Магний (0,03-0,08%):

Содержание магния в Zamak five блокирует примеси на границах зерен. Именно поэтому он позволяет избежать межкристаллитная коррозия. Кроме того, его добавление делает текучесть сплава намного лучше, равномерно заполняя форму при литье.

Избыточное количество магния не подходит для горячего камерного литья под давлением (при 385°C). Из-за его окисления на поверхности появляются темные пятна. Это требует очень строгого контроля во время работы.

Медь (0,75-1,25%):

Медь в сплаве Zamak 5 усиливает его способность. Они могут выдерживать высокие температуры. В частности, когда она составляет около 150°C. Структура сплава стабилизируется. Это, следовательно, повышает его сопротивление ползучести по сравнению с цинком без меди.

Медь также способствует сохранению механических свойств сплава. Она замедляет его старение, которое длится более 10 лет.

Кроме того, избыточное использование меди свыше 1,25% приводит к хрупкости, а пониженное количество вызывает удлинение до 30% и наоборот.

Физические свойства замака 5

Плотность:

Прочность на разрыв у Zamak 5 составляет 6,7 г/см³. Его плотность влияет на вес, поэтому он на 15% легче, чем сталь (7,85 г/см³). Однако по сравнению с алюминиевым сплавом (2,7 г/см³) он на 60% тяжелее.

Температура плавления:

Сплав Zamak 5 в основном содержит более низкие температуры плавления, которые находятся в диапазоне от 380°C до 385°C. В результате они также потребляют на 25% меньше энергии, чем алюминиевые.

Кроме того, в процессе литья содержимое Zamak 5 застывает очень быстро, в течение 0,8 секунды. Это позволяет завершить один цикл литья примерно за 20 секунд.

Прочность на разрыв, предел текучести, удлинение:

Предел прочности на разрыв составляет около 330 МПа в Zamak 5. Также он имеет предел текучести 220 мпа. Однако сплав может растягиваться до 7-10% перед разрывом.

Кроме того, прочность на разрыв падает при температуре 150°C и выше. Это происходит из-за термического размягчения или микроструктурных изменений.

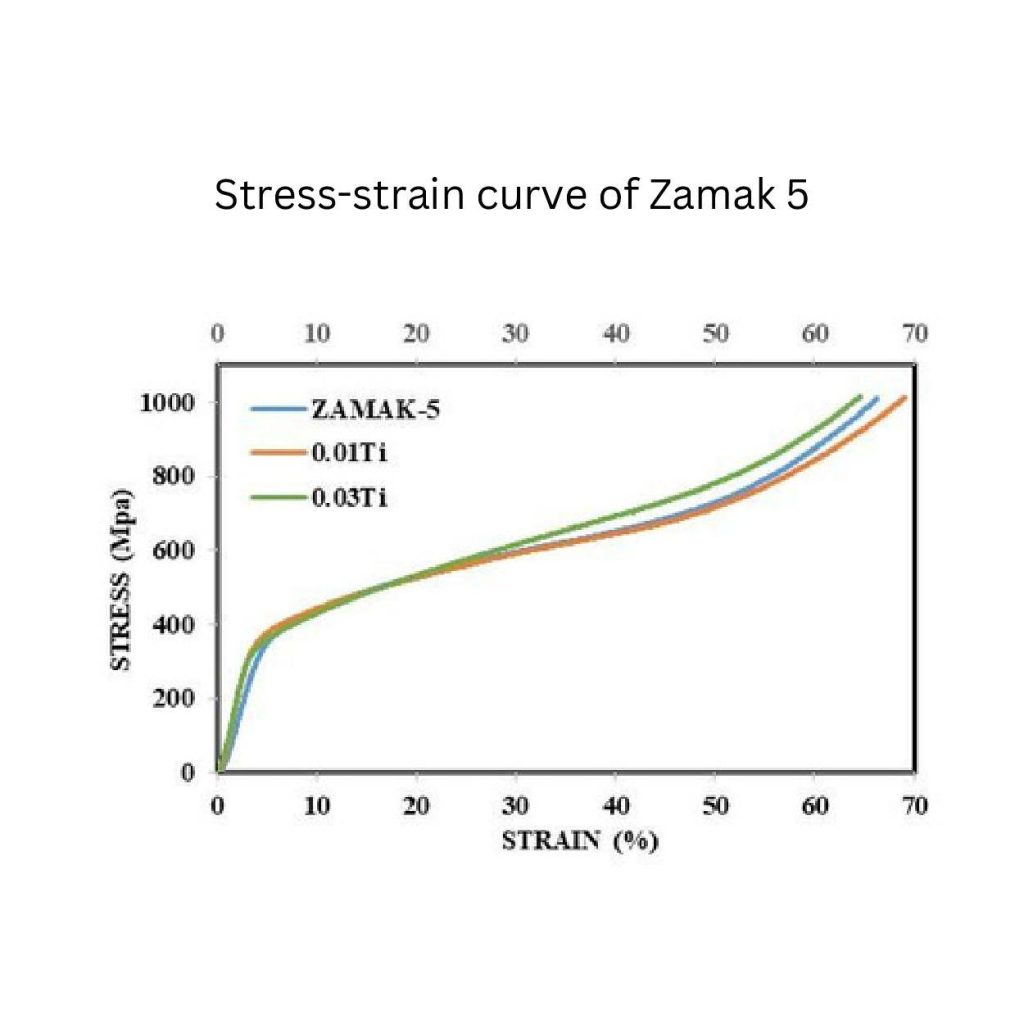

Кривая напряжения-деформации на изображении показывает линейные упругие участки. Это около 220 МПа. Также за ней следует пластическая деформация.

Увеличение предела прочности при растяжении в сплаве 15% происходит из-за меньшего размера зерна (0,02 мм). Оно блокирует движение дислокаций.

Механические свойства замака 5

Твердость:

Марка Zamak 5 имеет твердость 91 hb (твердость по Бринеллю). Для получения этого показателя необходимо надавить на 10-миллиметровый стальной шарик с силой 295 Н. Этот процесс длится 15 секунд, оставляя вмятину размером 3,2 мм.

Твердость поверхности предотвращает появление царапин. Благодаря этому сплав подходит для изготовления таких предметов, как декоративные или дверные ручки.

Устойчивость к ударам:

Ударная вязкость по Шарпи для марки Zamak 5. Она может составлять 53 Дж при температуре 20. Однако при снижении пластичности до -20°C этот показатель снижается до 35 Дж.

Прочность марки имеет значение, когда необходимо изготовить детали, подверженные вибрации.

Усталостная прочность:

Zamak 5 выдерживает циклические нагрузки до 100 Мпа в течение 1 миллиона циклов. Однако шероховатая поверхность (Ra > 1,6 мкм) или острые края влияют на предел и приводят его к 70 Mpa. Конкурируя с постоянной вибрацией, zamak5 подходит для оборудования стиральных машин.

Преимущества сплава Zamak 5

Высокое соотношение прочности и веса

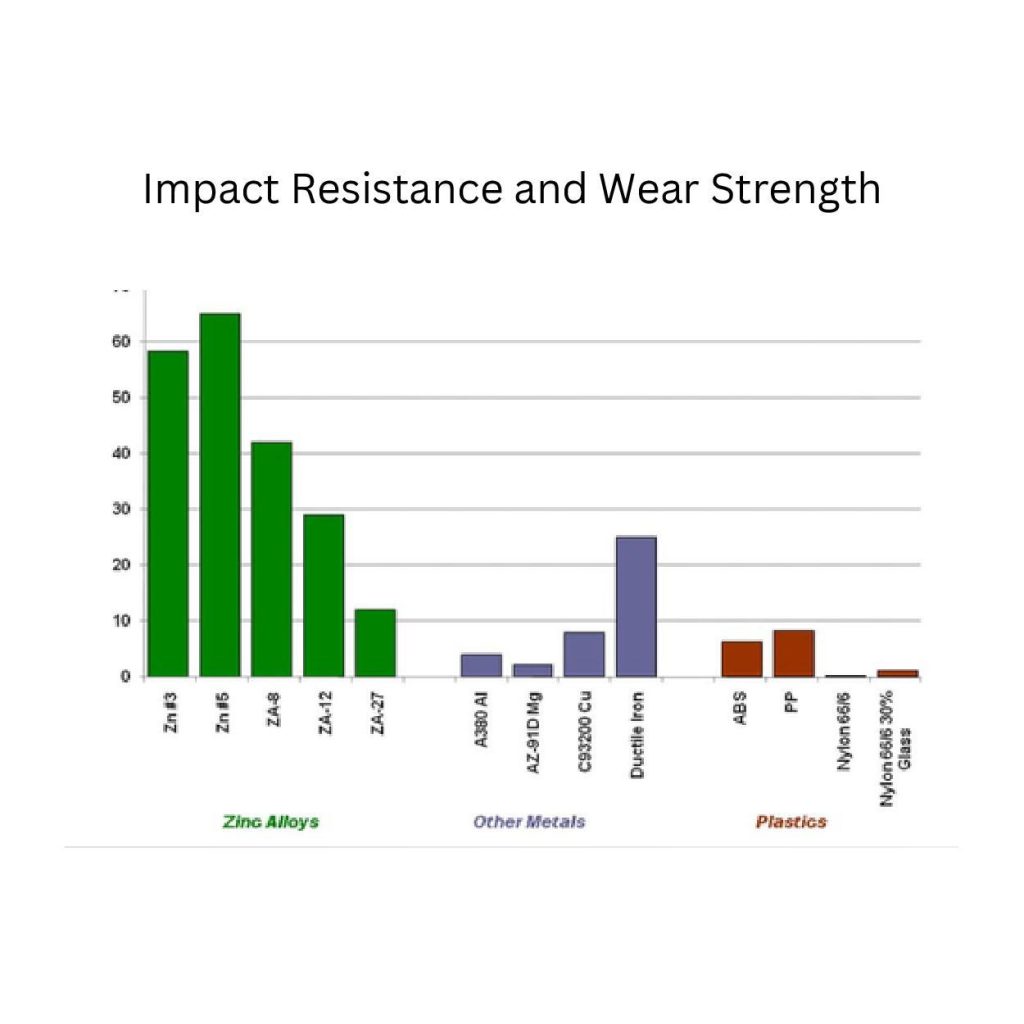

Соотношение прочности и веса цинково-алюминиевого сплава Zamak 5 составляет 49 Мпа. Он обладает хорошей прочностью на растяжение и плотностью. Это намного выше (30%), чем у алюминия марки A380, и примерно на 50% легче, чем у меди C93200.

Кроме того, по ударной вязкости сплав Zamak 5 53 Дж опережает алюминий A380 (40 Дж) и ZA-12 (45 Дж). Именно этим обусловлена пригодность данной марки для изготовления легких и высокопрочных деталей. Это могут быть корпуса дрелей и велосипедные педали.

Хорошая коррозионная стойкость

Воздействие влажности (85% RH) или соленой среды может привести к появлению ржавчины на деталях. В этом случае химические составы (0,08% магния) предотвращают появление ржавчины.

Этот металл выдерживает испытания соляным туманом в течение 500 часов и, что удивительно, показывает эрозию поверхности менее 0,1 мм.

Такие сорта обычно хорошо противостоят коррозии в морском оборудовании. Например, они могут остановить коррозию без покрытий в таких деталях, как лодочные колышки и палубные петли.

Отличная литейная способность

Zamak 5 заполняет форму с текучестью 95%. Он обладает отличной литейной способностью, являясь сплавом, позволяющим создавать замысловатые формы. Например, из него можно изготовить часовую шестеренку с зубцами 0,5 мм или петлю для ноутбука.

При литье получаются детали с очень толстыми стенками, поэтому им требуется меньше времени на охлаждение. Это также снижает производственные затраты до 40%, в отличие от латуни, обрабатываемой на станках с ЧПУ.

Высокая пластичность

Без разрушения сплав Zamak 5 растягивается примерно на 7-10%. Его высокая пластичность позволяет производить холодную штамповку. Это необходимо для сантехнических колен или электрических разъемов, чтобы предотвратить появление трещин. Подобная обрабатываемость помогает при вторичных операциях (нарезании резьбы или сверлении).

Применение Zamak 5

Автомобильная промышленность

Из сплава Zamak 5 изготавливают автомобильные детали. К ним относятся форсунки инжектора, корпуса датчиков и кронштейны трансмиссии.

Он обеспечивает стабильность размеров (допуск) до ±0,05 мм в таких деталях, как опоры двигателя. Таким образом, они идеально подходят друг к другу, выдерживая самые сильные вибрации.

Аэрокосмическая промышленность

Благодаря механическим свойствам Zamak 5 производители изготавливают из него некритичные детали, такие как ободки салонных фонарей или вентиляционные планки. Однако это ограничивает его использование при температурах ниже 150°C.

Строительная промышленность

Строительные компании используют Zamak 5 для изготовления дверных ручек, оконных замков и даже кровельных кронштейнов. Они выигрывают за счет своего прекрасного полированного вида.

Отпечатки пальцев и потускнение могут испортить внешний вид ручек смесителей, именно поэтому необходимо наносить хромовое покрытие.

Индустрия потребительских товаров

Zamak 5 - высокопрочная марка. Из него можно изготавливать крепления для объективов камер, блендеры, основания и бегунки для молний. Кроме того, он обладает хорошей свариваемостью.

Это означает, что лазеры могут обрабатывать такие детали, как швы в корпусах смартфонов, со скоростью 200 мм/мин. Это является причиной снижения стоимости сборки.

Разница между Zamak 5 и Zamak 3

1. Сравнение химического состава:

| Элемент | Замак 5 | Замак 3 |

| Цинк (Zn) | 96-98% | 95-97% |

| Алюминий (Al) | 3.5-4.3% | 3.5-4.3% |

| Магний (Mg) | 0,03-0,08% | 0,02-0,06% |

| Медь (Cu) | 0.75-1.25% | <0.1% |

Основное отличие заключается в том, что Zamak 5 содержит медь. Именно поэтому она повышает устойчивость к высоким температурам.

Между тем, в Zamak 3 очень мало меди. Однако это сделано для улучшения литейных свойств и коррозионной стойкости в таких средах, как влажная.

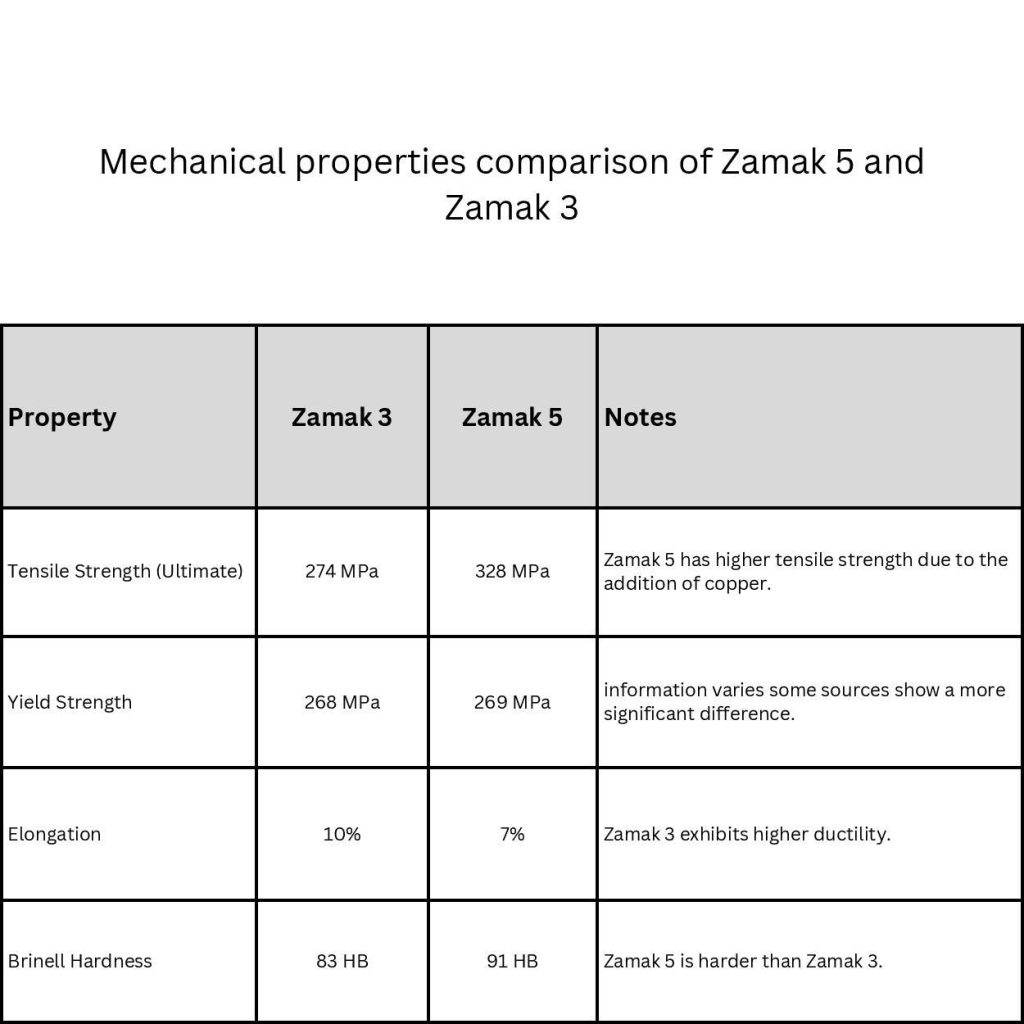

2. Сравнение механического состава:

Zamak 5 обладает более высокими показателями прочности и твердости. Поэтому они отлично подходят для изготовления несущих деталей.

Напротив, сплав Zamak 3 обладает более высокой пластичностью. Он поддерживает сложные и трудные изгибы.

Сравнение приложений

Zamak подходит для деталей, в которых необходима стабильность размеров. Например, кронштейны автомобильных двигателей и корпуса промышленных клапанов.

Из недорогого литейного сплава Zamak Three изготавливают детали с гладкой поверхностью. Например, игрушки или основания декоративных ламп.

Факторы отбора:

- Прочность против стоимости: Zamak примерно на 12% дороже, чем Zamak 3. Однако в суровых условиях эксплуатации он служит до 50%.

- Устойчивость к коррозии: Zamak 3 обладает повышенной коррозионной стойкостью и идеально подходит для прибрежных кранов. В то же время замак 5 обеспечивает хорошую износостойкость таких деталей, как обработанные шестерни.

- Тип нагрузки: Наличие повышенной твердости в Zamak 5 позволяет ему конкурировать с динамическими нагрузками (например, шестеренками, компонентами насосов). Zamak 3 хорошо подходит для статичных изделий, таких как декоративная отделка.

- Отделка поверхности: Замак 3 дает очень привлекательную и полированную поверхность, которая отвечает требованиям ювелирных застежек. В то же время замак 5 нуждается в дополнительном слое покрытия для придания эстетичного вида.

- Соответствие нормативным требованиям: Zamak 5 соответствует стандарту ASTM B240 для автомобильной промышленности. Из него изготавливают термостойкие детали. Zamak 3 соответствует стандарту iso 301 для товаров, чувствительных к стоимости.

Процесс производства Zamak 5

Процесс литья под давлением

Горячее камерное литье хорошо работает с цинк-алюминиевыми сплавами, поэтому Zamak five может быть отлит из него. Он имеет низкую температуру плавления и может нагреваться до 400°C для оптимальной текучести.

Расплавленный сплав впрыскивается в полость формы, изготовленной из стали. Производители применяют давление от 1000 до 3000 бар. За несколько секунд он приобретает твердую форму с жесткими допусками.

Эта техника может применяться для крупносерийного производства, позволяя получать гладкие поверхности (1,6 мкм). Кроме того, она снижает необходимость в постобработке.

Литье цинка - очень доступный метод производства. Именно поэтому его выбирают для большинства массовых производств. Это касается и автомобильных кронштейнов, и корпусов бытовой электроники.

Параметры процесса

Важными параметрами являются:

- Давление впрыска (700-1000 бар). Предотвращает появление дефектов,

- Температура штампа (150-200°C), чтобы избежать преждевременного охлаждения

- Скорость охлаждения (50°C/с) поддерживает мелкий размер зерна (0,02 мм).

Регулировка этих шагов важна для получения реальных результатов. Это повышает механические свойства, например, прочность на разрыв.

Эти параметры также предотвращают появление переменных вариантов в деталях. Соответствующие системы охлаждения уменьшают внутренние дефекты и повышают усталостную прочность.

Обработка и отделка

Замак марки 5 можно обрабатывать со скоростью резания 150 м/мин. Скорость подачи колеблется в районе 0,1 мм/об. Это зависит от твердосплавного инструмента.

Каналы водяного охлаждения отводят избыточное тепло. Это, в свою очередь, обеспечивает высокоточную нарезку резьбы или пазов.

Изготовление деталей с высококачественной отделкой - один из самых ответственных этапов. После гальваническое покрытие, детали будут лучше противостоять коррозии.

В различных вариантах отделки производители наносят порошковое покрытие на архитектурную фурнитуру, чтобы придать ей долговечность. В то же время лакокрасочные покрытия отлично держатся на декоративных элементах, таких как основания ламп.

Все вышеперечисленное гораздо важнее, чем воздействие на окружающую среду. Поэтому внедряйте экологически чистые методы. Например, для нанесения порошковых слоев можно использовать системы замкнутого цикла водоснабжения.

Заключение:

Zamak 5 - это металл на основе цинка. Он содержит множество элементов, таких как алюминий, магний и медь. Именно поэтому они имеют лучшее соотношение прочности и веса, устойчивы к коррозии и отлично поддаются литью. Для удовлетворения потребностей массового производства используется технология литья под давлением. Он экономически эффективен и превосходит такие альтернативы, как Zamak 3 или алюминий.

0 Комментариев