При литье под давлением часто получаются детали с шероховатой поверхностью. Чтобы улучшить эти поверхности, производители используют несколько вариантов отделки поверхности отливок. Они используют механическую обработку для удаления остатков, шлифовку для повышения точности, полировку для получения гладких, блестящих поверхностей и т. д.

Гальваническое покрытие наносит блестящий металлический слой, чтобы предотвратить ржавчину и придать изделиям более привлекательный вид. Порошковая окраска распыляет цветной порошок, который запекается для получения прочного покрытия. Анодирование делает алюминиевые детали сверхпрочными и не дает им ржаветь. Окрашивание придает деталям цвет и защищает их. Полировка делает детали гладкими и блестящими.

В этой статье вы узнаете о различных вариантах обработки поверхности для повышения качества и улучшения внешнего вида отливок.

Варианты отделки поверхности

A. Механические методы отделки

Производители используют методы механической отделки. Эти методы помогают повысить точность размеров и качество литых деталей. Они удаляют остатки металла, сглаживают поверхность и улучшают характеристики конечной детали.

1. Обработка

Процесс обработки включает в себя использование режущих инструментов. Эти инструменты используются для придания заготовке формы путем удаления материала. Распространенными методами обработки являются:

- Поворот: Производитель использует режущие инструменты для срезания лишнего металла при вращении литой детали. Этот метод хорошо подходит для цилиндрических деталей. Он помогает получить точность размеров ±0,05 мм.

- Фрезерование: Вращающаяся фреза снимает материал, когда деталь находится в неподвижном состоянии. С помощью фрезерования можно создавать очень сложные формы с точностью до ±0,02 мм.

- Бурение: Для изготовления отверстий в деталях можно использовать сверлильный станок. Как правило, сверла могут создавать отверстия диаметром до 0,5 мм. Допуск этих отверстий составляет от ±0,05 мм до ±0,1 мм, в зависимости от размера.

- Скука: Процесс растачивания подходит для расширения существующих отверстий. Он обеспечивает точность до ±0,01 мм.

- Формование и строгание: Эти методы используются для выполнения прямолинейного резания и создания ровных поверхностей. Их точность составляет около ±0,1 мм.

Материалы для инструментов:

Выбор инструментов зависит от металла, из которого производится литье, и стандартов отделки. Вы можете выбрать Быстрорежущая сталь (HSS) для мягких металлов. Они обеспечивают скорость резания до 30-40 м/мин. Твердосплавные инструменты - хороший вариант для твердых и прочных материалов. Эти инструменты обеспечивают скорость 150-300 м/мин.

Износ инструмента и его последствия:

Инструмент часто изнашивается из-за многократного использования в течение длительного времени. Неисправные инструменты вызывают шероховатость поверхности и неточности размеров. Они также повышают риск возникновения дефектов. Поэтому правильное обслуживание инструмента важно для предотвращения этих последствий.

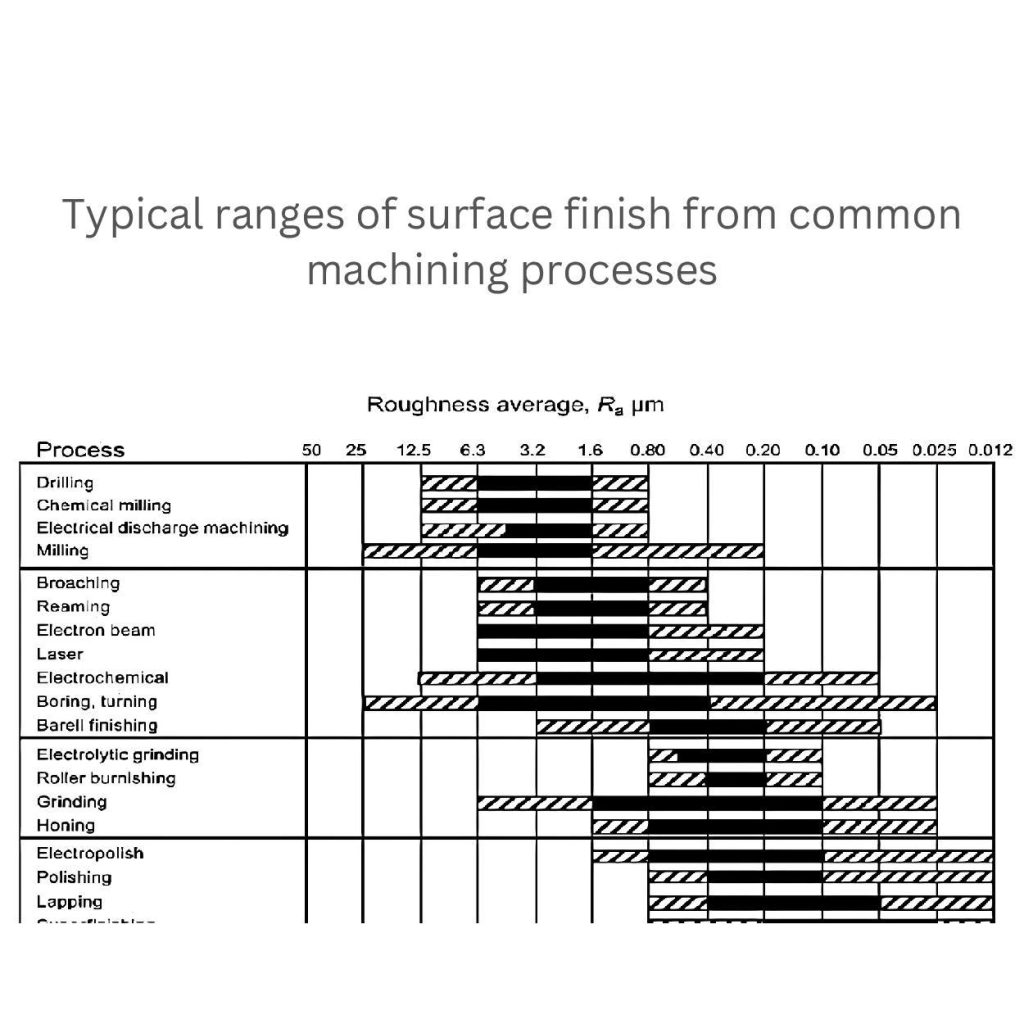

2. Шлифование

Шлифование - это метод финишной обработки. При этом используются абразивные круги, которые сглаживают поверхность детали. Различные эффективные методы шлифования включают:

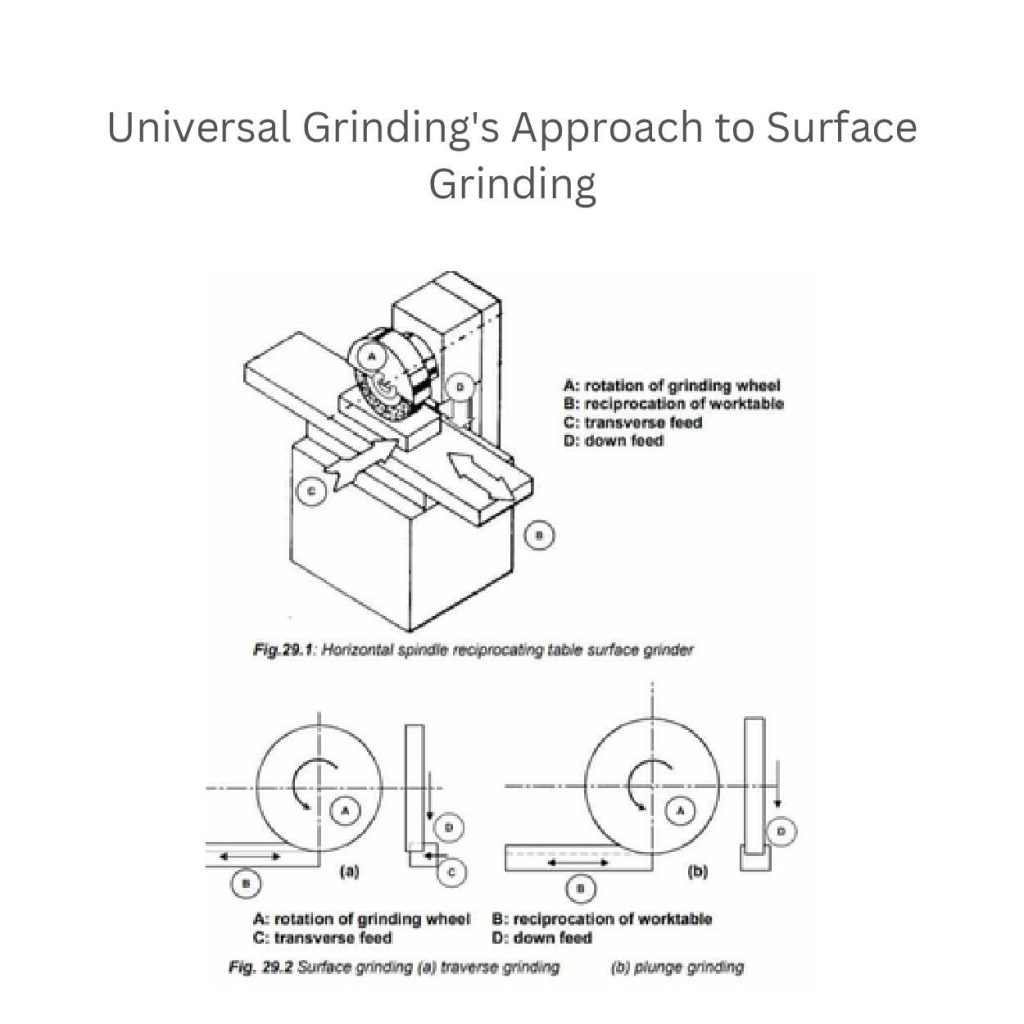

- Шлифование поверхности:

Обеспечивают плоские поверхности и могут достигать допусков ±0,001 мм. На изображении показан процесс плоского шлифования с использованием горизонтального шпинделя и стола с возвратно-поступательным движением. Здесь плоское шлифование подразделяется на два типа:

- Траверсное шлифование: Шлифовальный круг перемещается из стороны в сторону по поверхности.

- Врезное шлифование: Круг подается прямо в материал.

- Цилиндрическое шлифование: Производители используют этот метод для деталей цилиндрической формы и получают допуски до ±0,002 мм.

- Бесцентровое шлифование: Этот метод идеально подходит для изготовления точных круглых заготовок. При этом достигаются жесткие допуски ±0,001 мм.

- Шлифование при ползучей подаче: С помощью этой техники производители удаляют остатки от глубоких пропилов в твердых материалах. Это позволяет получить допуск ±0,002 мм.

Абразивы:

Абразив - это вид зернистого материала. Он используется для резки или натирания при шлифовке и зависит от обрабатываемого металла. Например, для сталей производители используют оксид алюминия с зернистостью 60-120. Для более твердых материалов (керамики) используется карбид кремния с зернистостью 120-240.

Охлаждающие жидкости:

Охлаждающие жидкости важны для защиты деталей от термического повреждения. Они контролируют температуру деталей и шлифовальных кругов. Охлаждающие жидкости также уменьшают износ круга, поскольку обеспечивают смазку и облегчают удаление стружки. К распространенным типам охлаждающих жидкостей относятся водорастворимые масла и синтетические охлаждающие жидкости.

3. Полировка

Литейщики улучшают поверхность готовых изделий с помощью методов полировки. Эти методы придают деталям блеск и эстетичность, а также увеличивают срок их службы. Типы полировки включают:

- Шлифовка: В этом процессе используются шлифовальные круги, скорость вращения которых составляет от 2000 до 4000 об/мин. Для их изготовления используется холст или войлок. Производители разглаживают поверхности с помощью этих кругов. Для дальнейшей отделки они часто применяют абразивные и неабразивные методы.

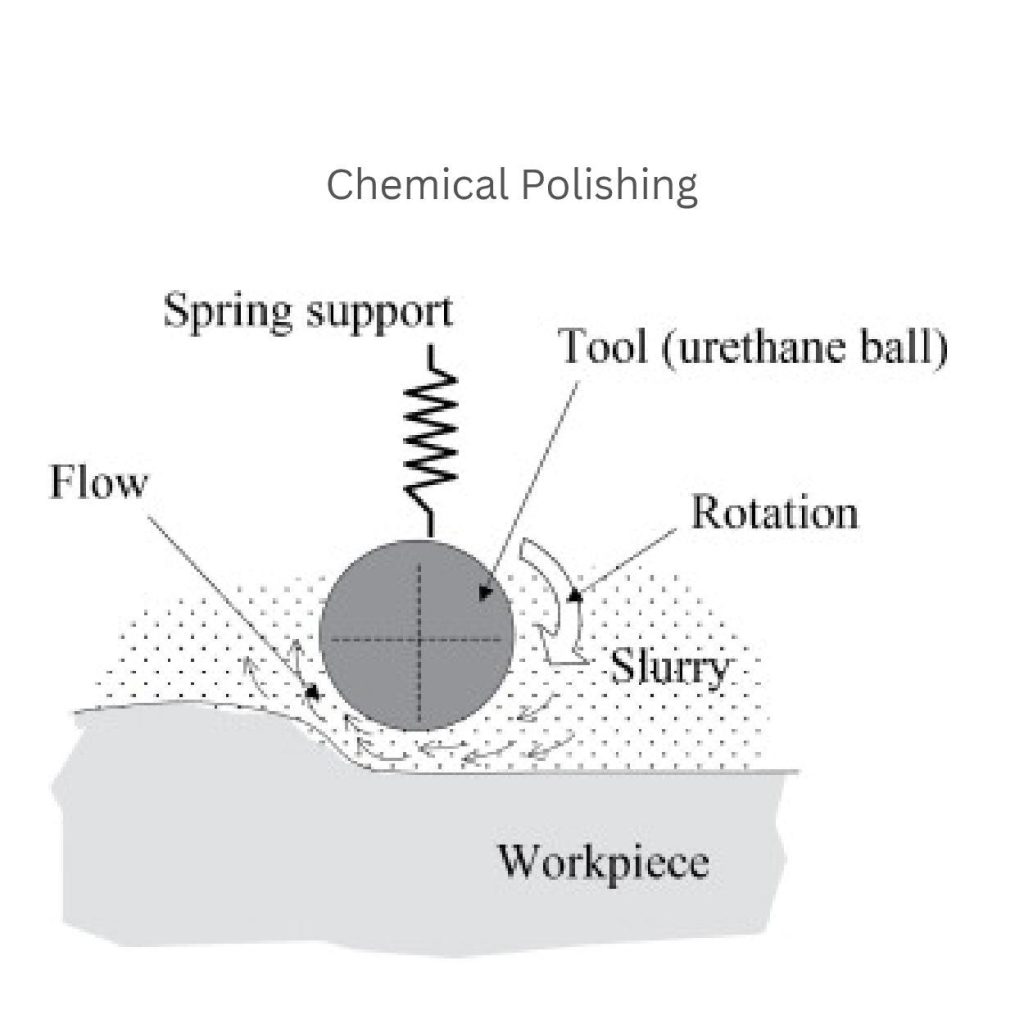

- Химическая полировка:

В этом методе вращающийся инструмент (уретановый шарик) выравнивает поверхность заготовки. Инструмент оказывает давление через пружинную опору. Производитель подает под инструмент суспензию. Это полирует поверхность за счет химического и механического воздействия.

- Притирка: Притирка предполагает использование мелких абразивов (алмазной пасты). Этот процесс обеспечивает высокую гладкость поверхности. Он может применяться для высокоточных деталей для достижения чистовой обработки со значениями RA даже ниже 0,01 мкм.

- Хонингование: Методы хонингования хорошо подходят для обработки внутренних поверхностей, например, отверстий цилиндров. При этом используются абразивные камни. Это удаляет остатки и обеспечивает точную и гладкую отделку. Хонингование дает допуски от ±0,01 мм до ±0,02 мм, в зависимости от материала.

B. Химические методы отделки

Химическое травление

Химическое травление удаляет определенные участки детали с помощью травителей. Например, производители используют хлорид железа для меди и азотную кислоту для стали. Эта технология используется для создания сложных металлических конструкций в электронике (печатные платы) и декоративных элементов. Глубина травления варьируется от 0,01 до 0,5 мм в зависимости от металла и времени воздействия.

Химическое измельчение

Химическое фрезерование удаляет контролируемое количество материала с помощью химическое травление. Съем материала варьируется от 0,1 до 2 мм, в зависимости от потребностей детали.

Кроме того, нет необходимости в механических инструментах, так как этот метод позволяет создавать сложные формы без них. Этот метод можно использовать в аэрокосмической и автомобильной промышленности.

Маринование

При травлении удаляются окислы, окалина и ржавчина, очищая металлические поверхности. Для этого используется погружение в кислотные растворы. Например, в соляную или серную кислоту.

Травление может очищать на глубину от 0,05 до 0,3 мм. Однако это зависит от используемой кислоты и времени погружения. Этот процесс можно использовать для подготовки металлических поверхностей к нанесению гальванических покрытий, покраске или сварке.

C. Методы нанесения покрытий и гальванических покрытий

1. Картина

При покраске используется несколько типов покрытий. Например, краски на основе растворителей, на водной основе и порошковые краски. Перед покраской для лучшей адгезии важна правильная подготовка и чистота поверхности (более 95%). Это включает в себя обезжиривание и фосфатирование.

Вы можете окрасить деталь с помощью распыления, окунания или электростатического напыления. Используйте их в зависимости от типа материала и необходимости отделки.

2. Покрытие

Гальваника - это процесс нанесения покрытия на металл с помощью гальванических и электролитических технологий. В частности, при гальваническом покрытии электролизом наносятся такие металлы, как хром, никель или золото. В то же время электролитическое гальваническое покрытие дает равномерное покрытие, не требующее внешнего тока.

Толщина покрытия колеблется в пределах 0,005-0,25 мм. Оно противостоит ржавчине и износу и придает декоративную отделку таким отраслям промышленности, как автомобилестроение и электроника.

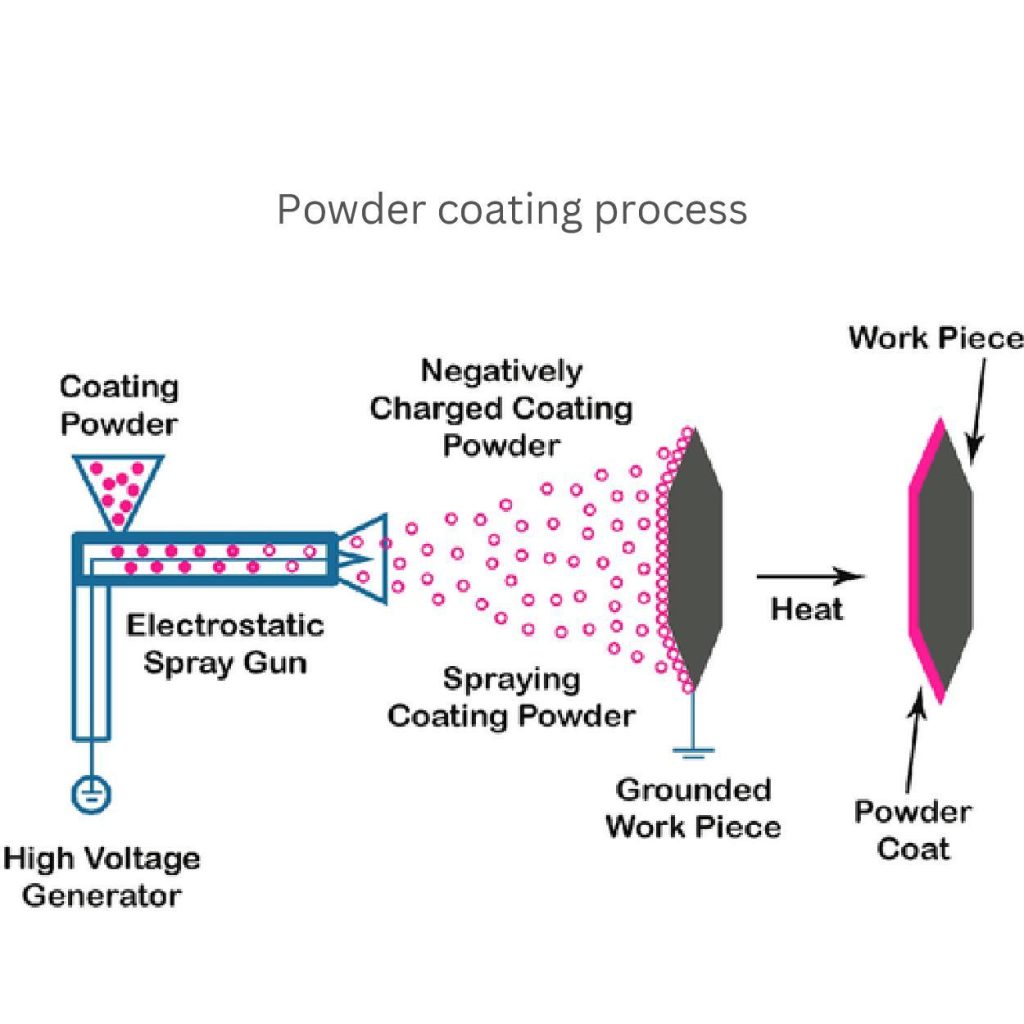

3. Порошковое покрытие

Порошковая окраска использует отрицательно заряженный порошок для нанесения на отшлифованные детали. Производители нагревают изделие при температуре от 160 до 200 °C. Благодаря этому порошок образует гладкую поверхность.

Порошковое покрытие служит дольше, предотвращает коррозию и является экологически чистым. Оно подходит для автомобильных деталей, бытовой техники и мебели.

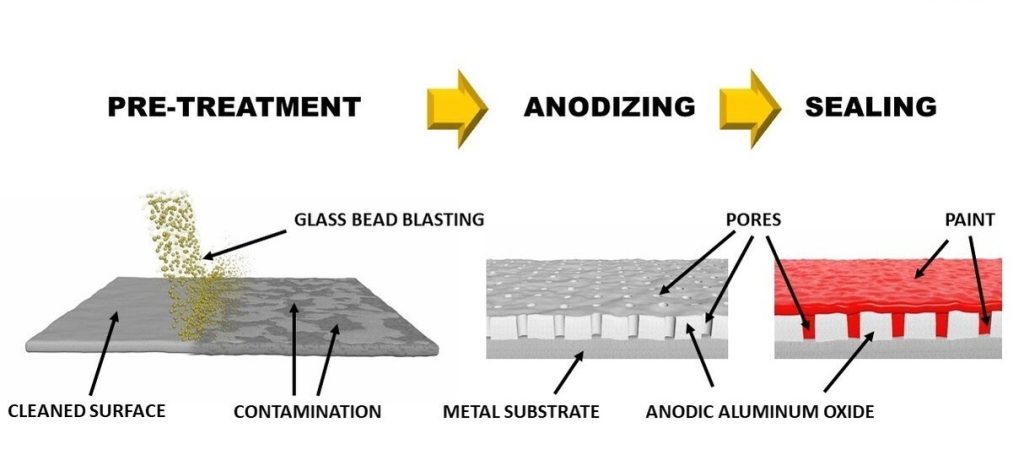

4. Анодирование

Анодирование поверхности - это процесс, который изменяет поверхность металла. Для этого используется электричество и химическая ванна. В результате на поверхности металла образуется более толстый слой. Новый слой более устойчив к коррозии и износу. Анодирование также может изменить внешний вид металла. Чаще всего анодируют алюминий. Этот процесс используется во многих отраслях промышленности, таких как аэрокосмическая, автомобильная и строительная.

Вы можете обратиться к анодирование литого алюминия Страница, чтобы узнать больше об отделке поверхности алюминиевого аноидирования.

Передовые методы обработки поверхности

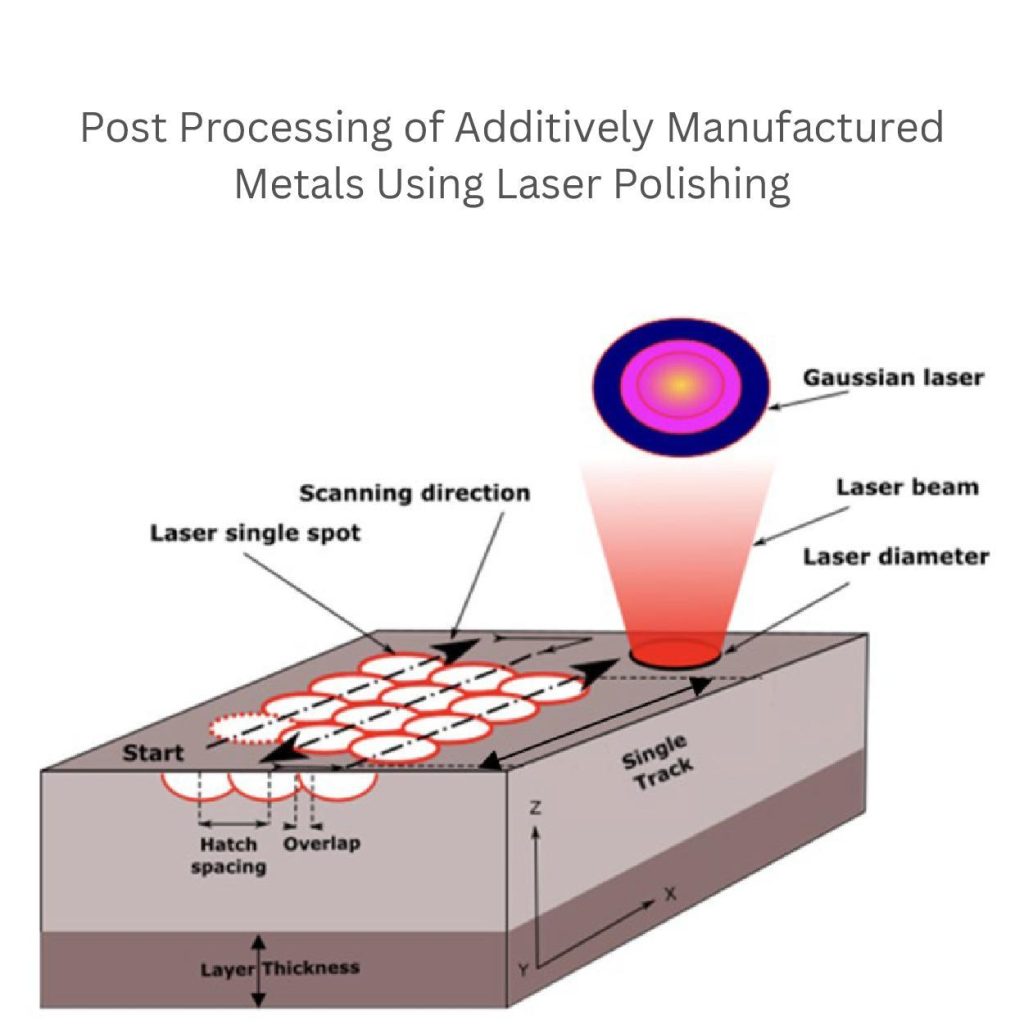

1. Лазерная полировка

Лазерная полировка улучшает качество металлических поверхностей, изготовленных методом аддитивного производства. Она создает отдельные дорожки слой за слоем для улучшения качества поверхности и уменьшения шероховатости.

Луч гауссова лазера сканирует в определенном направлении. Они расплавляют и разглаживают слой материала. Лазерное пятно накладывается друг на друга с шагом 0,1-0,5 мм для согласованности.

Лазерная полировка использует высокоэнергетические лазерные лучи для разжижения и повторного затвердевания поверхностного слоя. Она обеспечивает точность до ±0,1 мкм. Этот процесс предпочтителен для сложных форм и устройств, таких как медицинские имплантаты, аэрокосмические детали и прецизионная оптика.

Электрохимическая полировка

Электрохимическая полировка (ECP) использует электричество. Она сглаживает и облагораживает поверхность металлических деталей с коррозионной стойкостью 80-95%.

Этот процесс похож на обратное гальваническое покрытие. Потому что производители снимают тонкий слой, а не добавляют металл. Таким образом, достигается высокая полировка.

ECP идеально подходит для изготовления медицинских приборов, лопастей турбин и деталей аэрокосмической техники.

Ультразвуковая отделка

При ультразвуковой обработке используются высокочастотные звуковые волны. Эти волны создают вибрации в суспензии абразивных частиц и жидкого металла. Вибрации приводят в движение абразивные частицы, обстреливая поверхность детали. Это удаляет металл и обеспечивает более высокую степень полировки.

Ультразвуковая обработка позволяет получить шероховатость поверхности до 0,1-0,3 мкм. Она эффективна для снятия заусенцев, полировки и удаления загрязнений со сложных форм.

Дефекты литья: Причины, типы и профилактика

1. Пористость

Пористость выглядит как небольшие отверстия или пустоты. Она образуется внутри металла и ослабляет его. Причинами ее возникновения являются:

- Неправильное обращение с расплавленным металлом

- Экологические факторы

- Проблемы, связанные с плесенью (старые или поврежденные)

Газовая пористость:

Газовая пористость возникает во время затвердевания. Газы, такие как водород, азот или кислород, проникают в металл или смешиваются с ним. Эти газы скапливаются внутри и образуют пузырьки. Например, растворимость водорода в алюминии составляет 0,69 см³/100 г при температуре 660 °C. Она уменьшается до 0,034 см³/100 г, когда металл становится твердым.

Пористость песка:

Пористость песка возникает в процессе литья в песчаные формы. Некоторые песчинки или газы из форм смешиваются с расплавленным металлом.

Профилактика:

Производители дегазируют металл аргоном или плавят его в вакууме, чтобы удалить застрявшие газы.

Чтобы предотвратить пористость песка, важно использовать мелкозернистый песок с низкой проницаемостью. Также необходимо увлажнять песчаную форму. Эти меры позволяют снизить количество дефектов на 3-5%.

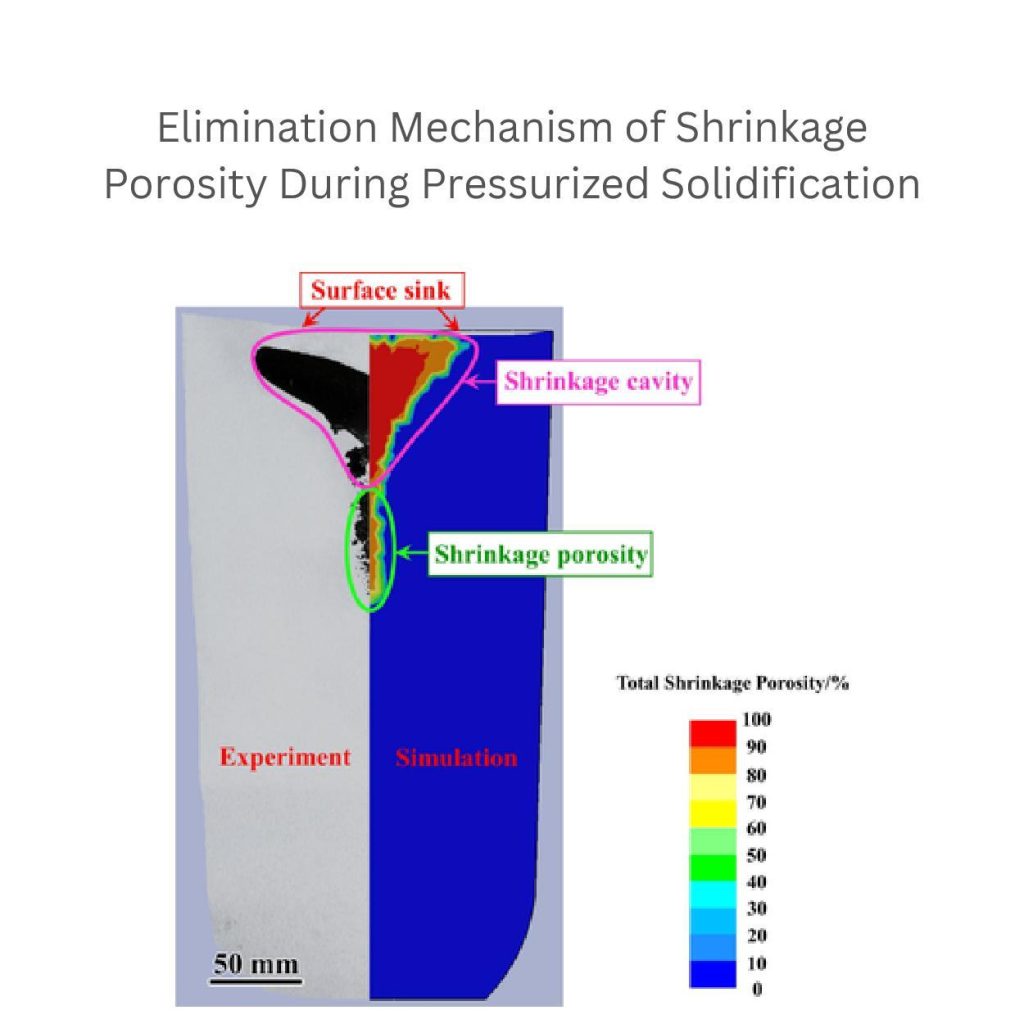

2. Усадка

Когда металл становится твердым, он сжимается неравномерно, оставляя внутри пустоты, называемые усадочной пористостью. Это распространенная проблема, которая часто встречается в литьё алюминия под давлением. Этот сплав может давать усадку до 6,6% по объему. На усадку влияют различные факторы, такие как:

- Скорость охлаждения

- Тип металла

- Конструкция отливки

Например, более высокая скорость охлаждения алюминия (30 °C/мин) приводит к появлению трещин. В то же время 5 °C/мин обеспечивают равномерную структуру.

Профилактика

Чтобы избежать усадки, можно использовать питатели для добавления дополнительного количества расплавленного металла во время застывания. Кроме того, поддерживайте постоянную температуру заливки. Например, 650-700°C для алюминия. Создайте однородную форму. Также применяйте охлаждение для более толстых секций. Охлаждение ускоряет процесс затвердевания и минимизирует усадку.

На этом изображении показана усадочная пористость. Она уменьшается во время затвердевания под давлением. Вы можете увидеть разницу между экспериментальными и симуляционными секциями. Цветовая шкала показывает уровень общей усадочной пористости. Например, синий цвет равен нулю, выделенный зеленым участок - от 40 до 50, а красная усадочная полость показывает усадку 100%.

3. Шероховатые поверхности

Шероховатые поверхности относятся к дефектам. Эта проблема влияет на внешний вид и эксплуатационные характеристики литых деталей. Они образуются из-за:

- Шероховатость формы: Неровные поверхности формы вызывают шероховатость формы, часто из-за грубая песчинки. Например, формы с AFS GFN <50 делают поверхности очень шероховатыми.

- Включения песка: Когда производители заливают расплавленный металл в песчаную форму, несколько рыхлых песчинок прилипают к расплавленному металлу и влияют на качество поверхности.

- Эрозия: Большая скорость расплавленного металла, чем 2 м/с, образует эрозию.

Шероховатость поверхности:

Шероховатость поверхности можно измерить с помощью таких инструментов, как профилометры. Средняя шероховатость (Ra) для литых деталей обычно находится в пределах 6-25 мкм. В то время как для полированных деталей этот показатель составляет от 0,4 до 0,8 мкм.

Однако Rz (шероховатость с большими колебаниями высоты) для деталей, отлитых из песка, колеблется в пределах 50 мкм и более.

Профилактика

Улучшите качество формы и используйте мелкозернистый песок (например, AFS GFN >60). Наносите гладкие огнеупорные покрытия. Кроме того, контролируйте скорость заливки до 1,5-2 м/с, чтобы уменьшить эрозию. Для окончательной обработки можно использовать методы шлифовки или полировки.

Соображения при выборе способа обработки поверхности

Выбор подходящего варианта обработки поверхности зависит от нескольких факторов, приведенных в таблице. Например, стоимость, совместимость материалов, желаемое качество отделки и объем производства. Выбирайте их с умом, чтобы оправдать свои инвестиции.

Заключение:

Изготовленные детали часто имеют шероховатые поверхности, которые необходимо исправить. Шероховатые поверхности могут быть вызваны такими дефектами, как пористость, усадка или износ пресс-формы. В любом случае их можно исправить, используя несколько способов обработки поверхности. Эти методы включают шлифовку, обработку, полировку или нанесение покрытий. Выбор метода зависит от того, как вы хотите превратить грубую поверхность в тонкую отделку, или от сферы применения.

0 Комментариев