Как выбрать лучшую литую оснастку?

Литейная оснастка имеет решающее значение для изготовления литых изделий из алюминия, цинка, магния и меди. Цель этой статьи - помочь вам сделать правильный выбор оснастки для литья под давлением на основе сплавов. К ним относятся выталкивающие штифты, основания пресс-форм, станки с ЧПУ и т. д.

Рассмотрите такие термины, как закалка T6 и методы HPDC. Узнайте, как оснастка для литья под давлением взаимодействует с этими машинами. Далее используйте это руководство для выбора подходящей литейной оснастки.

Что такое литьевая оснастка?

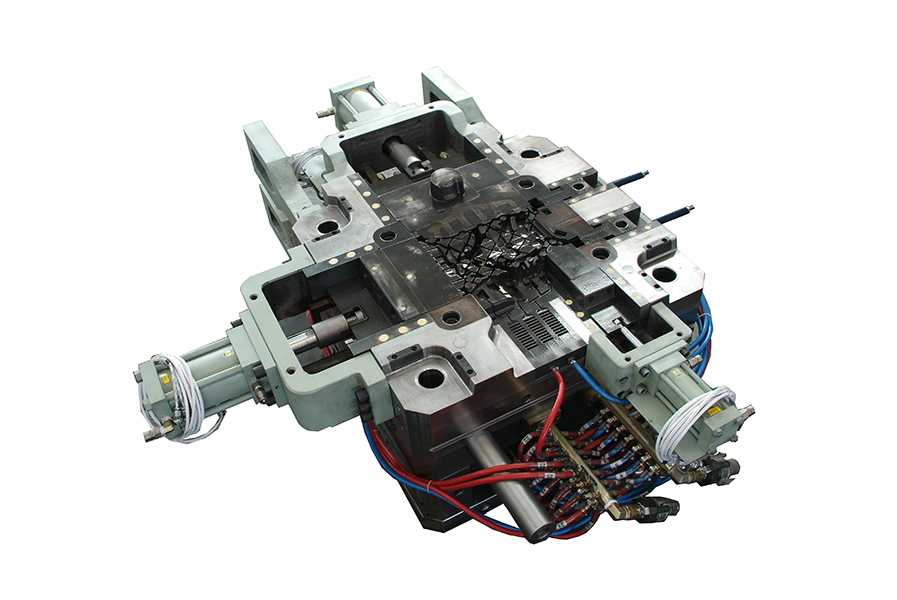

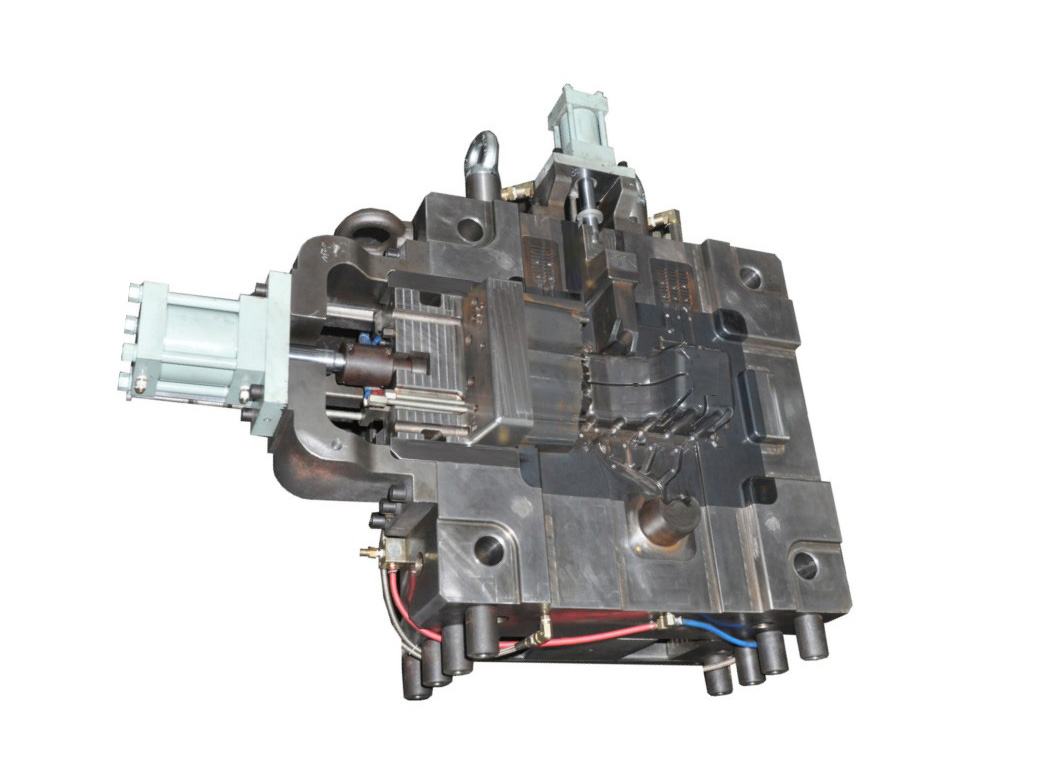

Оснастка для литья под давлением помогает изготавливать металлические детали. Для этого используются формы, называемые штампами. Каждый штамп может весить до 2000 фунтов и более. Машина заталкивает горячий металл в штамп. Металл быстро остывает за 20 секунд.

Выталкивающие штифты выталкивают деталь. Литые оснастки имеют полости и стержни для изготовления деталей из сплавов. Они работают при температуре 700°F. Машины для литья под давлением работают под давлением от 50 до 3000 тонн. В них используется расплавленный алюминий. Вам нужны каналы охлаждения. Охлаждение предохраняет штампы от разрушения. Постоянно проверяйте, нет ли трещин.

Какие факторы определяют качество литой оснастки?

Выбор материала

Выбор правильного материала оснастки - ключевой момент. Существуют различные типы оснастки для литья под давлением, включая алюминиевую, медную и цинковую. Распространенные стали, используемые в формах для литья под давлением, включают H13, 1.2343, 8407 и KD61.

Для литья под давлением изделий из цинка можно выбрать менее качественные материалы для оснастки, чем для алюминия, поскольку цинк имеет гораздо более низкую температуру плавления, чем алюминиевые сплавы. Если вы создаете изделия для литья под давлением из алюминия или магния, выбор лучшей инструментальной стали марки 8407 или аналогичной марки позволит продлить срок службы оснастки. Машина для литья под давлением работает более плавно при использовании высококачественной литейной оснастки.

Точный дизайн

Дизайн должен быть точным. Формы изготавливаются с высокой точностью. Допуски жесткие - +/-0,05 мм. Небольшие ошибки приводят к выходу деталей из строя. Чтобы избежать ошибок при изготовлении оснастки, использование программного обеспечения CAD помогает спроектировать полностью трехмерную оснастку для литья под давлением, что будет очень важно.

Moldflow иногда переносит сложную геометрию деталей для литья под давлением, чтобы выбрать наилучшее расположение затвора. Хорошие проекты экономят время. Меньше отходов. Точность важна для безопасности. Точные детали лучше прилегают друг к другу. Ровные края также помогают.

Термостойкость

Детали сильно нагреваются. Термостойкость имеет решающее значение. Мы используем алюминиевую оснастку для литья под давлением благодаря ее термическим свойствам. Медь выдерживает температуру 1981°F. Графит также может выдерживать высокие температуры. Также используется карбид кремния. Он остается прочным в жару. Системы охлаждения помогают регулировать температуру.

Правильное охлаждение предотвращает появление трещин. Горячие детали требуют особого обращения. Термостойкие инструменты служат дольше.

Теплопроводность

Теплопроводность имеет большое значение. Она помогает распространять тепло. Медь обладает высокой теплопроводностью. Она быстрее охлаждает детали. Алюминий тоже хорошо проводит тепло. Это ускоряет производство.

Термопаста может улучшить тепловой поток. Это позволяет поддерживать равномерную температуру. Неравномерное тепло может повредить детали. Хорошая теплопроводность обеспечивает качество. Она не позволяет деталям перегреваться.

Стабильность формы

Форма для литья под давлением должна быть устойчивой. Стабильность предотвращает коробление. Коробление изменяет форму деталей. Прочные формы служат дольше. Форма для литья под давлением должна выдержать 100 000 циклов. Стабильность обеспечивает постоянство деталей. Очень важно разрабатывать прочную оснастку для литья под давлением, чтобы обеспечить длительный срок службы оснастки.

Последовательность - ключевой момент в производстве. Болты и зажимы крепко держат формы. Свободные формы приводят к ошибкам. Регулярно осматривайте пресс-формы. Регулярные проверки позволяют выявить проблемы на ранней стадии.

Твердость инструмента

Твердость оснастки измеряется в Роквелле. Твердость полости и стержня в оснастке для литья под давлением составляет от 48 до 53 HRC, в то время как твердость выталкивающих штифтов может достигать 60 HRC. В отличие от пресс-форма для литья пластмассы под давлениемВсе формы для литья под давлением должны иметь полости и стержни из закаленной стали. Они устойчивы к износу и служат дольше.

Алмазные покрытия повышают твердость. Покрытия уменьшают трение. Меньшее трение означает меньший нагрев. Твердые инструменты делают гладкие срезы.

| Факторы | Важность (%) | Ключевые показатели | Оптимальный диапазон | Общие материалы | Влияние на стоимость | Продолжительность жизни (циклы) |

| Выбор материала | 30 | Тип сплава, чистота | Высокочистые сплавы | Алюминий, цинк | Высокий | 100,000+ |

| Точный дизайн | 25 | Допуски, точность | ±0,01 мм | Проектирование CAD/CAM | Умеренный | 50,000+ |

| Термостойкость | 15 | Максимальная температура (°C) | До 600°C | Сталь, инконель | Умеренный | 50,000+ |

| Теплопроводность | 10 | Проводимость (Вт/м-К) | 200-400 Вт/м-К | Медные сплавы | Низкий | Н/Д |

| Стабильность формы | 10 | Устойчивость размеров | Последовательность циклов | Сталь D2, сталь H13 | Низкий | 100,000+ |

| Твердость инструмента | 10 | Твердость по Роквеллу | 48-60 HRC | Инструментальная сталь | Умеренный | 100,000+ |

Таблица о том, какие факторы определяют качество литейной оснастки!

Как дизайн оснастки влияет на эффективность производства?

Время цикла

Оснастка для литья под давлением ускоряет изготовление изделий. Быстрые машины, такие как HPM Freedom 610, позволяют это сделать. Помогают такие детали пресс-формы, как плунжеры. Быстрое охлаждение с помощью теплообменников также помогает. В коротких циклах используются обрезные штампы для вырезания дополнительных деталей. Роботы, такие как ABB IRB 6700, перемещают детали быстрее.

Сокращение времени цикла означает увеличение количества продукции за меньшее время. Гладкие поверхности пресс-форм ускоряют процесс. Автоматизированные системы проверяют качество. Станки с ЧПУ точно вырезают детали. Производство становится эффективным.

Материальные отходы

Меньше отходов - это хорошо для литейная оснастка. Машины, такие как Toshiba серии DC, помогают сократить количество отходов. Бегунки и литники доставляют металл к пресс-форме. Переработанные обрезки могут быть повторно использованы в печи. Системы фильтрации очищают расплавленный металл. Точные пресс-формы исключают использование лишнего металла.

При обрезке отходов расходуется меньше ресурсов. Правильная конструкция делает все металлические детали полезными. Системы литников контролируют поток металла. Этот метод позволяет экономить металл. Он также экономит деньги.

Жизнь плесени

Хорошие формы служат дольше в оснастке для литья под давлением. Помогают прочные металлы, такие как сталь H13. Закалка быстро охлаждает формы. Легирование молибденом делает формы прочными. Обработка поверхности защищает от износа. Регулярное обслуживание предотвращает повреждения. Точный контроль температуры обеспечивает безопасность пресс-форм.

Правильное выравнивание снижает нагрузку на пресс-формы. Датчики отслеживают состояние пресс-форм. Когда пресс-формы служат дольше, производство остается стабильным. Снижаются и затраты.

Системы охлаждения

Охлаждение играет ключевую роль в оснастке для литья под давлением. Теплообменники позволяют быстрее охлаждать формы. Водяные каналы внутри форм отводят тепло. Хорошее охлаждение предотвращает перегрев. Насосы перемещают воду по системе. Датчики проверяют температуру. Клапаны регулируют поток воды.

Эффективное охлаждение потребляет меньше энергии. Кроме того, детали охлаждаются быстрее. Когда пресс-формы остаются холодными, производство идет более гладко. Литейная оснастка выглядит лучше.

Конструкция вентиляции

Воздух выходит через вентиляционные отверстия в оснастке для литья под давлением. Вентиляционные отверстия предотвращают образование пузырьков в деталях. Правильное удаление воздуха позволяет сохранить формы чистыми. Каналы выводят воздух наружу. Вакуумные системы тоже помогают.

Газоотводные отверстия выпускают задержанный воздух. Лучшая вентиляция означает лучшие детали. Отсутствие воздушных карманов в пресс-формах. Инженеры планируйте размеры и места расположения вентиляционных отверстий. Необходимо часто проверять вентиляционные отверстия. Это позволит поддерживать хорошую работу плесени.

Каковы ключевые соображения при обслуживании литой оснастки?

Графики проверок

Проверка технического обслуживания имеет решающее значение для оснастки для литья под давлением. Каждую пресс-форму следует проверять часто. Проверьте, нет ли поломок, признаков деградации или износа.

Для измерения критических точек рекомендуется использовать штангенциркуль. Сверьте результаты с техническими условиями. Инструмент может потребовать некоторых модификаций.

Станки с ЧПУ следует использовать там, где требуется точность. Все находки, сделанные техническим персоналом, должны быть записаны. Эти данные пригодятся при оценке стоимости ремонта. Регулярные проверки обеспечивают надлежащее состояние инструментов. Они предотвращают неожиданные поломки.

Идентификация износа

Важно распознать износ на ранней стадии изготовления литейной оснастки. Царапины и вмятины свидетельствуют об износе. Исследуйте небольшие участки с помощью микроскопа. Убедитесь, что штифты выталкивателя износились. Измерьте их длину до новых штифтов. Изношенные штифты приводят к дефектам деталей.

Сообщайте об изменениях времени цикла. Увеличение времени может означать износ. Эта информация поможет вам при составлении графика технического обслуживания.

Протоколы технического обслуживания

Выполняйте строгие рекомендации по обслуживанию литейной оснастки. Очищайте инструменты после каждого использования. Обязательно протрите инструменты, чтобы удалить все остатки или мусор. Проверяйте параллельность с помощью циферблатного индикатора.

Неправильно отрегулированный инструмент приведет к изготовлению бракованных деталей. Убедитесь, что вы правильно затянули все болты и винты. Ослабленные детали приводят к поломкам. Для каждого инструмента важно вести журнал технического обслуживания. Чтобы выявить эти проблемы, просмотрите журналы и выясните, какие из них часто повторяются. Благодаря тщательному уходу инструменты прослужат долго.

Методы реконструкции

Восстановление помогает увеличить срок службы литой оснастки. Начните с разборки инструмента. Тщательно очистите каждый компонент. С помощью микрометров измерьте основные детали. Сравните с оригинальными спецификациями. Снимите фаску с поверхностей, чтобы они снова стали плоскими.

Замените все изношенные детали. Аккуратно соберите инструмент обратно. Затяните болты с помощью динамометрических ключей. Начните тестирование инструмента в условиях низкого давления. Убедитесь, что все компоненты работают слаженно. Восстановленные инструменты так же эффективны, как и новые.

Ремонт инструментов

Техническое обслуживание является одним из наиболее важных видов деятельности в оснастке для литья под давлением. Первым важным шагом является определение поврежденного участка. Для ремонта трещин используйте сварочный аппарат.

Сгладьте место сварки. Немедленно заменяйте сломанные детали. Для повышения долговечности рекомендуется использовать высококачественную сталь. Убедитесь, что в каналах охлаждения нет препятствий.

Мы рекомендуем очищать их сжатым воздухом. После ремонта проведите испытания инструмента. Убедитесь, что он соответствует всем требованиям. Эффективный ремонт исправляет инструмент.

Как допуски на оснастку влияют на качество готовой продукции?

Уровни толерантности

Для литья под давлением используются пресс-формы. Эти формы должны быть точными. Даже крошечные погрешности имеют значение. Если форма для литья под давлением отклоняется всего на 0,1 мм между подвижной и фиксирующей половинами, оснастка для литья под давлением может не подойти правильно, что приведет к различным проблемам в литых деталях. Например, могут возникнуть зазоры. Отверстия могут быть слишком маленькими и не совпадать. Это означает, что детали не будут соединяться. CAD (автоматизированное проектирование) Помогает убедиться в точности конструкции; Moldmaster может улучшить это с первых пробных образцов штампа.

Затем станки с ЧПУ вырезают формы нужного размера. Небольшие ошибки могут привести к большим проблемам. Точность - это ключ к успеху. Алюминиевая литая оснастка делает прочные детали.

Согласованность продукции

Важно, чтобы детали были одинаковыми. Одна деталь должна быть похожа на другую. Литье под давлением помогает в этом. Использование точных пресс-форм делает детали одинаковыми по размеру. Жесткие допуски означают меньшее количество ошибок.

Допуск составляет ±0,05 мм. Благодаря этому все детали получаются одинаковыми. Устройства для впрыска и сопла контролируют поток металла. Он должен быть плавным. Постоянная температура также очень важна. Нагревательные змеевики поддерживают металл в горячем состоянии. Горячий металл лучше течет. Постоянство обеспечивает высокое качество. Хорошие детали хорошо работают.

Точная техника

Точность - это значит быть точным. Литье под давлением требует этого. Станки с ЧПУ аккуратно вырезают формы. EDM (электроэрозионная обработка) придает металлу форму. Эти инструменты делают тонкие разрезы. Каждый срез должен быть точным. Манометры проверяют размеры. Они тщательно измеряют детали. Лазерные сканеры также помогают.

Они обращают внимание на каждую деталь. Точные инструменты стоят денег. Но впоследствии они экономят время. Правильные детали лучше прилегают. Никаких зазоров или накладок. Точность - это отличная продукция. Точные детали служат дольше.

Жесткие допуски

Жесткие допуски помогают создавать отличные детали. Они представляют собой пределы для ошибок. При литье под давлением используются жесткие пределы. Формы должны хорошо прилегать. Предел ±0,02 мм является строгим. Благодаря этому детали получаются близкими по размеру. HRC (твердость по Роквеллу С) измеряет твердость пресс-формы. Твердые формы служат дольше.

Меньший износ означает более качественные детали. CAM (Computer-Aided Manufacturing) планирует раскрой пресс-формы. Он следует строгим правилам. Жесткие допуски требуют отличных инструментов. Правильные инструменты делают прочные детали. Прочные детали не ломаются.

Точность размеров

Детали должны иметь точные размеры. Точность размеров означает следующее. КИМ (координатно-измерительная машина) проверяет размеры. Для измерения используются точки. Формы для литья под давлением должны быть точными. В этом помогают допуски ±0,03 мм. Точность обеспечивает прилегание деталей. Полости пресс-формы формируют детали.

Если полости не совмещены, то детали получаются неправильными. Файлы САПР служат руководством при изготовлении пресс-форм. Они показывают каждую деталь. Правильные размеры означают меньшее количество исправлений. Точные детали работают лучше. Точные пресс-формы экономят деньги.

Контроль качества

Проверка качества - ключевой момент. Литье под давлением требует удовлетворительных проверок. Инспекторы осматривают детали. Они используют штангенциркули и микрометры. Эти инструменты измеряют детали. Помогает и SPC (статистический контроль процессов). Он изучает данные. Выявляются любые проблемы. Рентгеновские аппараты позволяют видеть детали изнутри.

Они проверяют, нет ли трещин. Хороший контроль качества находит ошибки на ранней стадии. Их исправление экономит время. Хорошо сделанные детали прочны. Они служат долго. Проверка качества позволяет сохранить детали в хорошем состоянии. Хорошие детали делают пользователей довольными.

Как правильно выбрать поставщика оснастки для литья под давлением?

Когда у нас появляется проект, требующий услуг по литью под давлением, первое, о чем мы думаем, - как найти подходящий производители литья под давлением чтобы поддержать нас, ниже мы приведем несколько предложений.

Экспертиза поставщиков

Эксперты помогают литейная оснастка. Они знают такие вещи, как закалка T6 и Обработка на станках с ЧПУ. Хороший поставщик имеет сертификат ISO 9001. Они также используют передовое программное обеспечение CAD. Специалисты также знают о методах HPDC и LPDC.

Ваш поставщик должен иметь солидный опыт обслуживания пресс-форм. Точность литья зависит от специалистов, использующих точные формы. Проверьте, предлагают ли они анализ DFM. Сильный опыт означает лучшую производительность оснастки. Эксперты предлагают надежные решения по оснастке.

Техническая поддержка

Хорошие поставщики оказывают серьезную техническую поддержку. Они помогают с анализом GPI и исследованием течения в пресс-форме. Ищите тех, кто использует инструменты FEA. Поддержка включает помощь в моделировании литья.

Они должны дать совет по выбору сплава. Техническая поддержка предполагает также быстрое устранение неполадок. Поставщики должны предоставлять руководства и справочники. Они должны предлагать круглосуточную службу поддержки. Сильная поддержка обеспечивает бесперебойную работу. Вам нужна помощь в решении технических проблем.

Контроль качества

Проверки контроля качества очень важны. Поставщики должны использовать диаграммы SPC. Хорошее качество требует стандартов ISO/TS 16949. Для измерений используются машины КИМ. Проверки включают визуальный и рентгеновский контроль. Контроль качества обеспечивает точные размеры штампов.

Они проводят испытания отливок на прочность при растяжении. Поставщики должны иметь специальную группу контроля качества. Хороший контроль обеспечивает надежность продукции. Качество обеспечивает идеальную посадку деталей.

Уровень опыта

Опытные поставщики знают. литейная оснастка хорошо. Они занимаются сложными проектами. Их команда много лет работает в этой сфере. Опыт помогает решать сложные задачи.

Ищите поставщиков с большим портфолио. Опыт означает лучшие решения по оснастке. Они используют передовые инструменты, такие как станки EDM. Опытные команды работают быстрее и лучше. Хороший опыт означает надежные результаты.

Надежность обслуживания

Надежность в обслуживании - ключевой момент. Надежные поставщики соблюдают сроки. Они предлагают оперативную доставку и обновления. Надежное обслуживание означает меньше задержек в производстве. Они используют ERP-системы для управления. Надежность предполагает постоянную связь.

У них должна быть развитая логистическая сеть. Надежный сервис включает в себя надлежащую упаковку. Это гарантирует, что ваша оснастка будет доставлена в целости и сохранности. Выбирайте поставщиков, известных своей надежностью.

Репутация поставщика

Репутация имеет большое значение. Хороший литейная форма поставщики имеют положительные отзывы. Проверьте отзывы их клиентов. Поставщики с хорошей репутацией имеют долгосрочных клиентов. Они часто получают отраслевые награды. Репутация свидетельствует о доверии и надежности. Ищите поставщиков без жалоб.

У них чистая репутация. Хорошая репутация означает гарантию качества. Выбирайте поставщиков, известных своей хорошей работой. Хорошее имя означает надежный сервис.

Как достижения в области инструментальных материалов повышают производительность?

Современные материалы

Новые материалы помогают в литейная оснастка. Сталь H13 и сталь P20 отличаются прочностью. Они могут выдерживать сильный нагрев. Инконель и инструментальная сталь M2 также хорошо работают.

Использование современных материалов позволяет пресс-формам служить дольше. Они уменьшают износ. Инструментальные стали A2 и D2 также являются хорошим выбором. Современные материалы делают литье более быстрым и качественным. Это означает меньшее количество поломок. Передовые материалы означают более качественные детали.

Передовые сплавы

Алюминиевые сплавы, такие как A380, используются для изготовления оснастки для литья под давлением. Они легкие. Цинковые сплавы, такие как ZAMAK 3, тоже подходят. Они прочны и долговечны. Популярны также магниевые сплавы, например AZ91D.

Они очень легкие. Современные сплавы помогают создавать прочные детали. Они также противостоят ржавчине. Использование правильного сплава облегчает литье. Это означает улучшение эксплуатационных характеристик.

Преимущества композитов

Композитные материалы помогают в изготовлении оснастки для литья под давлением. В них смешиваются различные материалы. Композиты из углеродного волокна легкие и прочные. Композиты из стекловолокна также хороши. Они устойчивы к нагреву. Благодаря композитам инструменты служат дольше. Им легко придать форму.

Использование композитов означает меньший вес. Это помогает быстро изготавливать детали. Композиты также устойчивы к износу. Их использование означает меньшее количество ремонтов.

Сравнение материалов

Различные материалы используются в литейная оснастка. Сталь H13 прочна и жаростойка. Алюминий легкий, но не такой прочный. Цинк прочен и устойчив к ржавчине.

Магний очень легкий, но требует ухода. У каждого материала есть хорошие и плохие стороны. Выбор правильного материала помогает. Сравните их, чтобы выбрать лучший. Это означает лучшие результаты при изготовлении инструментов.

Повышение производительности

Лучшие материалы означают лучшую оснастку для литья под давлением. Сталь H13 служит долго. Алюминиевые сплавы делают детали легкими. Цинковые сплавы противостоят ржавчине. Использование хороших материалов улучшает качество литья.

Это означает более качественные детали. Более качественные материалы помогают создавать прочные инструменты. Они также ускоряют процесс. Хорошие материалы означают меньший износ. Это приводит к уменьшению количества проблем. Их использование облегчает работу.

Как обеспечить совместимость оснастки с машинами для литья под давлением?

Технические характеристики инструментов

Спецификации оснастки должны соответствовать машинам для литья под давлением. Используйте сталь H13 для изготовления форм. Проверьте совместимость с САПР. Убедитесь, что оснастка может выдерживать высокое давление. Используйте правильные конструкции затворов и бегунков.

Размеры должны соответствовать плоскостям станка. Выравнивание сердечника и полости должно быть точным. Допуски должны быть в пределах ±0,01. Каналы охлаждения требуют тщательного планирования. Правильно подобранные параметры делают отливку гладкой.

Возможности машины

Машины для литья под давлением имеют ограничения. Проверьте силу зажима. Машины типа 800T могут работать с большими деталями. Скорость впрыска тоже имеет значение. Проверьте способность машины выдерживать вес дроби. Обратите внимание на эффективность времени цикла. Машины должны поддерживать впрыск под высоким давлением.

В некоторых станках используются серводвигатели. Они повышают точность. Сопоставляйте технические характеристики станка и оснастки. Хорошее соответствие облегчает работу.

Правильная посадка

Инструменты должны хорошо подходить к станкам. Выравнивающие штифты обеспечивают посадку. Правильная посадка позволяет избежать перекосов. Системы выталкивания должны работать плавно. Посмотрите на основания пресс-форм.

Они должны соответствовать размерам машины. Втулки для литников должны быть точными. Точная посадка означает более качественные детали. Неправильная посадка может привести к повреждению. Регулярные проверки помогают поддерживать посадку. Посадка имеет решающее значение для качества.

Точность выравнивания

Выравнивание - ключевой момент в литье под давлением. Для точности используйте направляющие штифты. Половины формы должны идеально смыкаться. Несоответствие приводит к дефектам. Убедитесь, что стяжки выровнены.

Проверьте износ втулок. Калибровка помогает сохранить соосность. Правильное выравнивание улучшает качество деталей. Избегайте зазоров между пресс-формами. Регулярно проверяйте выравнивание. Хорошая центровка означает лучшие результаты.

Адаптация процесса

Адаптация процесса очень важна. Используйте программное обеспечение для моделирования, например MAGMASOFT. Настройте параметры в зависимости от материала. Алюминий и цинк нуждаются в разных температурах. Скорость впрыска влияет на качество детали.

Время охлаждения меняется в зависимости от материала. Адаптируйте оснастку для различных циклов. Посмотрите на параметры станка. Адаптация повышает эффективность. Правильная адаптация делает литье более качественным. Для разных деталей нужны разные настройки.

Заключение

Оснастка для литья под давлением помогает создавать прочные детали. Ориентируйтесь на качество используемых материалов и точность созданной конструкции. Правильная подгонка и хорошее охлаждение повышают производительность.

Техническое обслуживание помогает инструментам всегда работать правильно. Посетите ALUDIECASTING, чтобы получить квалифицированную помощь. Это поможет вам приобрести лучшие инструменты для литья под давлением. Хорошие инструменты для отличных деталей.

Если вы ищете оснастка для литья алюминия под давлениемДобро пожаловать к нам.

0 Комментариев