Что такое HPDC? Области применения и преимущества

HPDC, или литье под высоким давлениемЭто процесс производства металлов с низкой температурой плавления. Эта технология позволяет получать большие объемы сложных металлических деталей. Она позволяет получать высокоточные металлические детали. Стоимость мирового рынка HPDC составит около US$14650 млн в 2024 году. По данным исследования, к 2030 году он вырастет до 20770 миллионов долларов США. В этой статье мы расскажем о полном процессе и преимуществах HPDC.

История литья HPDC

Происхождение Литье HPDC Появилась в середине 1800-х годов. Впервые он был использован в полиграфической промышленности. В форму заливали свинец и олово. Так, методом литья HPDC впервые были изготовлены ключи для печатных машин. Но в то время этот процесс был медленным. Кроме того, он не подходил для массового производства металлов. Со временем усовершенствования сделали процесс высокоэффективным. Благодаря постоянным усовершенствованиям этот процесс остается надежным и сегодня.

Как бы вы определили отливку HPDC?

Литье по технологии HPDC - это эффективный метод изготовления высококачественных металлических деталей. При этой технологии расплавленный металл под высоким давлением впрыскивается в форму или полость пресс-формы. Горячий металл быстро остывает и затвердевает в полости формы. После этого он принимает форму пресс-формы. Затем мы можем отделить нужный нам металл от формы. Расплавленные металлы - это в основном магниевые и алюминиевые сплавы. Форма обычно изготавливается из стали или чугуна. Литье HPDC наиболее распространено в производстве автомобильной и электронной продукции. Но с его помощью также производятся высокоточные изделия повседневного использования.

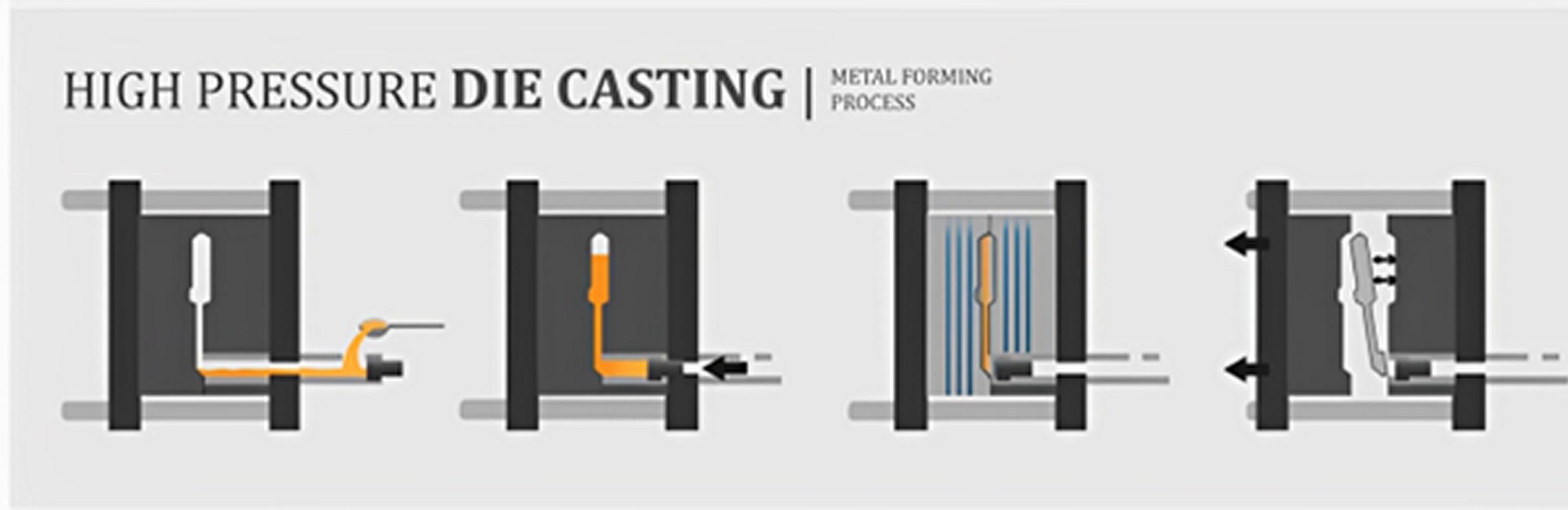

Пошаговый процесс литья HPDC

Теперь вы знаете о литье HPDC и размере его мирового рынка. Возможно, вам будет интересно узнать весь процесс. Итак, давайте обсудим весь процесс. Метод литья HPDC может отличаться в зависимости от требований к продукту. Итак, вот этапы общего процесса литья HPDC.

1. Подготовка пресс-формы

Сначала подготовьте форму. Форма разрабатывается на основе формы желаемого изделия. Форма состоит в основном из стали. Таким образом, она может выдерживать высокие температуры и давление.

- Установка Mold:

Теперь установите линь на машину для литья под давлением. Машина для литья под давлением состоит из двух половин. Одна - это вторичная половина штампа. Другая - подвижная половина пресс-формы. Машина для литья под давлением закрывает обе половины формы.

- Уход за плесенью:

Уход за формой также очень важен. Очистите форму, чтобы удалить загрязнения. Предварительно разогрейте литейную форму, чтобы облегчить течение расплавленного металла. Кроме того, смажьте внутреннюю сторону формы, чтобы регулировать температуру. Это облегчает извлечение желаемого продукта.

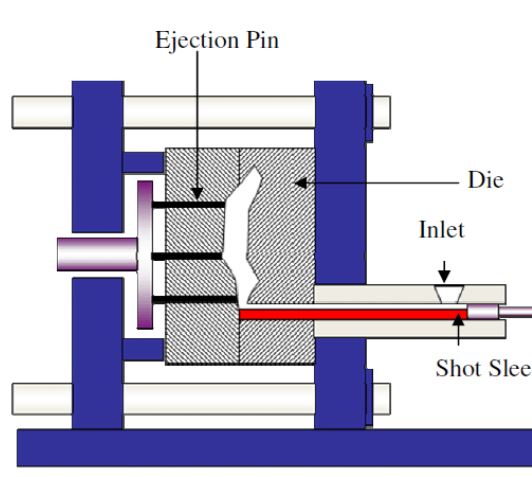

2. Впрыскивание расплавленного металла

Добавьте расплавленный металл в камеру для дробей. После этого впрысните его в пресс-форму. Процесс впрыска происходит быстро. Для этого требуется очень высокое давление - от 1500 до 25000 PSI. Существует два различных способа впрыска металла в литейную форму. Это впрыск в горячую камеру и впрыск в холодную камеру.

- Горячее камерное впрыскивание:

Горячее камерное впрыскивание лучше всего подходит для металлов с низкой температурой плавления, поэтому оно подходит для сплавов цинка, магния и свинца. При этом методе мы заливаем металл в трубку в форме гусиной лапки. Затем трубка выбрасывает металл в полость штампа через сопло.

- Холодная камера впрыска:

Впрыск в холодную камеру идеально подходит для металлов с высокой температурой плавления. Этот механизм используют такие твердые металлы, как алюминий, медь и латунь. При этом методе мы заливаем металл в рукав холодной камеры. Мы можем делать это как вручную, так и автоматически. Теперь гидравлический плунжер выталкивает металл из короткого рукава в литейную форму.

3. Охлаждение и затвердевание

- Охлаждение:

Расплавленный металл быстро остывает. Таким образом, он принимает форму полости пресс-формы. Быстрое охлаждение происходит благодаря высокой теплопроводности материала формы.

- Застывание: Металл затвердевает после охлаждения. После затвердевания металл может сжиматься. Но высокое давление сохраняет его размеры. Кроме того, оно гарантирует, что в металле нет внутренних пустот.

4. Удаление металла

После охлаждения и застывания половинки пресс-формы открываются. Выталкивающие штифты выталкивают металл из формы. Теперь нужный металл готов.

5. Обрезка

У отливки могут быть излишки материала. Поэтому мы используем пилы и режущие инструменты для обрезки металла. Обрезка помогает добиться наилучшего качества поверхности.

| Группа материалов | Обозначение сплава | Основные свойства | Общие приложения |

| Алюминиевые сплавы | A380 | Хорошая текучесть, коррозионная стойкость и умеренная прочность | Блоки автомобильных двигателей, корпуса трансмиссий и корпуса электроники |

| A360 | Повышенная коррозионная стойкость улучшенная пластичность | Аэрокосмические компоненты, электрические корпуса | |

| A413 | Отличная текучесть и хорошая герметичность | Сложные тонкостенные детали, насосы и фитинги | |

| A383 | Хорошие механические свойства и высокая прочность | Автомобильные детали, общепромышленные компоненты | |

| A390 | Высокая износостойкость, высокая прочность | Высокопроизводительные автомобильные детали, тяжелое оборудование | |

| Магниевые сплавы | AZ91D | Хорошее соотношение прочности и веса, отличная литейная способность | Автомобильные компоненты, корпуса бытовой электроники |

| AM60B | Хорошая гибкость и ударопрочность | Автомобильные компоненты безопасности, конструктивные элементы | |

| AS41B | Высокотемпературные характеристики и хорошее сопротивление ползучести | Компоненты автомобильных силовых агрегатов | |

| Цинковые сплавы | Замак 3 | Отличная литейная способность и хорошие механические свойства | Мелкие, сложные детали, фурнитура |

| Замак 5 | Высокая прочность, немного меньшая пластичность | Компоненты, требующие повышенной прочности, замки и шестерни | |

| ZA-8 | Хорошие несущие свойства, повышенная прочность | Корпуса подшипников, компоненты промышленного оборудования | |

| ZA-27 | Самая высокая прочность и твердость среди цинковых сплавов | Промышленные компоненты, работающие в тяжелых условиях, подвергающиеся высокому износу | |

| Медные сплавы | Латунь (например, C85700) | Высокая коррозионная стойкость и хорошая обрабатываемость | Сантехническая арматура, декоративная фурнитура |

| Сплавы свинца | Сплавы свинца и олова | Высокая плотность и хорошая коррозионная стойкость | Радиационная защита, балласт и грузы |

Преимущества литья под высоким давлением:

Теперь мы знаем полный процесс литья HPDC. Поэтому давайте поговорим о его преимуществах. Вот некоторые из его преимуществ:

1. Массовое производство

HPDC может производить большие объемы требуемого металла. Высокое давление позволяет впрыскивать расплавленный металл с большой скоростью. Таким образом, получается большое количество металла. Таким образом, HPDC хорошо известен для массового производства материалов.

2. Высокая прочность

Литье под давлением HPDC позволяет получать однородные металлические структуры. Это улучшает механические свойства. Следовательно, получаемый металл отличается высоким качеством.

3. Тонкостенные компоненты

В отличие от других видов литья, литье HPDC позволяет отливать тонкостенные детали. Высокое давление создает легкие детали. Таким образом, оно помогает снизить вес металлов. Кроме того, оно позволяет вставлять в форму детали, изготовленные методом совместного литья, например винты.

4. Высокое качество

HPDC обеспечивает гладкую поверхность требуемых металлов. Он гарантирует, что расплавленный металл заполнит все части литейной формы. Таким образом, создаются гладкие поверхности. Эти поверхности лучше всего подходят для нанесения дополнительных покрытий. Таким образом, отпадает необходимость во вторичной обработке.

5. Гибкость

При литье по технологии HPDC формы пресс-форм гибкие. Это позволяет создавать сложные детали. Эти сложные детали используются в сложных механизмах.

Разница между литьем под высоким давлением и литьем под низким давлением

Итак, вот общая таблица, которая поможет вам узнать об основных различиях между литьем под высоким давлением и литьем под низким давлением:

| Характеристика | Литье под высоким давлением | Литье под низким давлением |

| Описание процесса | Расплавленный металл впрыскивается в штамп с высокой скоростью и под давлением. | Расплавленный металл втягивается в штамп под действием разности давлений. |

| Диапазон давления | Обычно 10-175 МПа (1500-25 000 фунтов на кв. дюйм) | Обычно 0,1-0,7 МПа (15-100 фунтов на квадратный дюйм) |

| Время цикла | Короче, обычно несколько секунд на часть | При более длительной работе на каждую деталь может уходить несколько минут. |

| Объем производства | Подходит для крупносерийного производства | Подходит для небольших и средних объемов производства |

| Сложность деталей | Идеально подходит для сложных форм с тонкими стенками | Идеально подходит для простых форм с толстыми стенками |

| Использование материалов | Высокие отходы материала из-за наличия шпренгелей и направляющих | Более эффективная работа с меньшим количеством отходов |

| Качество деталей | Высокая точность размеров и хорошая обработка поверхности | Хорошая точность размеров и качество обработки поверхности |

| Механические свойства | Она может быть ниже из-за задерживаемого воздуха и пористости. | В целом лучше благодаря меньшему количеству дефектов |

| Стоимость оснастки | Более высокая первоначальная стоимость из-за требований к прочности матрицы | Более низкая первоначальная стоимость, требуется менее прочная матрица |

| Техническое обслуживание | Более высокая стоимость из-за повышенного износа штампов | Более низкий уровень благодаря меньшей нагрузке на штампы |

| Обычные сплавы | Алюминий, цинк и магний | Алюминий, магний |

| Система охлаждения | Часто требует сложных систем охлаждения. | Более простые системы охлаждения |

| Автоматизация | Высокая степень автоматизации | Меньше автоматизации, больше ручных процессов |

Ограничения при литье по технологии HPDC

- Высокие первоначальные затраты: Таким образом, требуются значительные капиталовложения в машины и пресс-формы.

- Комплексное оборудование Он должен функционировать с высокой точностью, и его обслуживание также связано с квалифицированной работой.

- Ограниченная совместимость материалов: Сульфидная прививка наиболее эффективна для металлов, которые плавятся при низких температурах, таких как алюминий и цинк.

- Ограничения по размеру и весу: применение в основном практикуется небольшими порциями.

- Пористые материалы могут содержать внутренние пустоты и поэтому требуют точного прикладывания давления.

- Дополнительная отделка: Для того чтобы подготовить его к использованию или, например, придать ему необходимую гладкость, могут потребоваться дополнительные операции или доводка.

Области применения литья HPDC:

Литье HPDC имеет широкий спектр применения. Некоторые из них:

- Индустрия здравоохранения:

Она производит легкие хирургические инструменты для сектора здравоохранения. Литейщики HPDC производят медицинские приборы, аппараты УЗИ и имплантируемые устройства. Таким образом, оно играет важную роль даже в медицинской промышленности.

- Аэрокосмическая промышленность: Литье под давлением HPDC позволяет создавать сложные детали двигателей в аэрокосмической промышленности. Оно также помогает в создании компонентов самолетов. Иногда с его помощью создаются небольшие структурные части самолета.

- Автомобильный сектор:

Компания HPDC производит различные детали для автомобильной промышленности. К основным компонентам, которые она может производить, относятся:

- Блоки двигателя

- Головки цилиндров

- Детали трансмиссии

- Компоненты тормозной системы

- Детали подвески

- Потребительские товары: Литье HPDC может производить предметы повседневного спроса. Это может быть бытовая техника, например, компоненты холодильника. Также с его помощью можно создавать бытовую технику и различные бытовые компоненты.

- Спортивная индустрия:

Он находит широкое применение в спортивной индустрии. HPDC может производить различные компоненты для велосипедов. Она также может разрабатывать клюшки для гольфа и теннисные ракетки. HPDC внесла свой вклад практически во все отрасли промышленности.

Каковы альтернативы литью HPDC?

Сейчас на рынке представлено несколько методов, которые можно использовать вместо литья HPDC. Давайте обсудим их здесь.

1. Литье в песок

Литье в песчаные формы - один из старейших и наиболее распространенных способов литья, предназначенный для различных целей. В этом процессе изготавливается форма из песка, а расплавленный металл заливается в форму через тигель. Основное преимущество литья в песчаные формы заключается в том, что оно дешево для производства, особенно в небольших объемах, и используется для изготовления крупных деталей или деталей со сложной структурой. Оно особенно подходит для различных типов металлов и позволяет изготавливать блоки двигателей, крупные металлические изделия и даже прототипы двигателей.

2. Инвестиционное литье

Литье по выплавляемым моделям, также называемое литьем с потерей воска, предполагает использование восковой копии реальной детали для создания формы, где керамический материал используется для покрытия восковой модели. Затем вода смывается, и вместо воска в керамическую форму заливается расплавленный металл.

Гравитационное литье под давлением

Его также называют литьем в постоянную форму; это окружная форма из металла, куда расплавленный металл заливается под действием силы тяжести. В результате этого процесса получаются детали с механическими свойствами, превосходящими свойства литья в песчаные формы, и при этом обеспечивается хорошая точность конечных изделий. Гравитационное литье под давлением Наиболее подходит для применения в тех случаях, когда изготавливается достаточно большое количество изделий или крупногабаритных деталей, и чаще всего находит применение в производстве автозапчастей, деталей двигателей и тяжелой продукции благодаря преимуществам экономичности и стандартной конструкции.

Почему стоит выбрать GC Precision Mold Co. для HPDC?

Теперь вы знаете почти все о литье HPDC. Так что давайте расскажем вам, почему GC Precision Mold Co. является одним из лучших компания по литью под высоким давлением. Вот причины:

- Китайские производители штампов с 20-летним практическим опытом.

- Отличные услуги по доступной цене

- Мы предлагаем литые детали для автомобилей, мотоциклов и музыкальных инструментов.

- Предоставляем высококачественную продукцию на заказ.

- 100% Удовлетворенность клиентов гарантирована

- Оборудование для литья под давлением от 120 тонн до 1650 тонн

Заключение:

Объем мирового рынка литья под высоким давлением растет с каждым днем. Литье под высоким давлением предполагает плавление металла под высоким давлением. Затем расплавленный металл преобразуется в нужную форму. Этот метод позволяет отливать даже металлы сложной формы. Процесс состоит из четырех этапов. Эти этапы включают в себя подготовку формы, вливание расплавленного металла, охлаждение и застывание, а затем удаление металла. С помощью этой технологии формуют металлы в автомобильной, медицинской и спортивной промышленности.

Часто задаваемые вопросы

Q1. Каковы минусы литья в HPDC?

Литье под давлением HPDC имеет ряд недостатков. Стоимость оборудования очень высока. Небольшие производители не могут себе этого позволить. Управление температурой, давлением и условиями во время процесса является сложной задачей. Поэтому требуется тщательный контроль или уход после литья. Таким образом, решение этих проблем может быть дорогостоящим и трудоемким.

Q2. Что означает HPDC?

HPDC означает литье под высоким давлением. При этом используется высокое давление для получения гладких металлов. Благодаря повышенному давлению можно создавать металлы сложной формы. Такие металлические детали используются в сложной технике и спорте.

Q3. Какие типы металлов обычно используются в литье HPDC?

При литье по технологии HPDC в качестве металла обычно используются металлы с низкой температурой плавления, а именно сплавы алюминия, магния и цинка. Эти металлы выбираются для использования потому, что их можно легко впрыскивать в формы и быстро охлаждать для получения высококачественных деталей, отвечающих механическим требованиям конкретного применения.

Q4. Как HPDC сравнивается с другими методами литья?

HPDC позволяет увеличить скорость производства, повысить точность размеров и получить гладкие поверхности изделий. Преимущества HPDC заключаются в производстве тонкостенных и сложных деталей, которые имеют лучшую консистенцию по сравнению с литьем в песчаные формы и не требуют или почти не требуют какой-либо обработки после литья. Однако он более дорогостоящий из-за расходов на приобретение оборудования, используемого для литья металла, и самих форм.

0 Комментариев