Обычные производственные дефекты при литье под высоким давлением

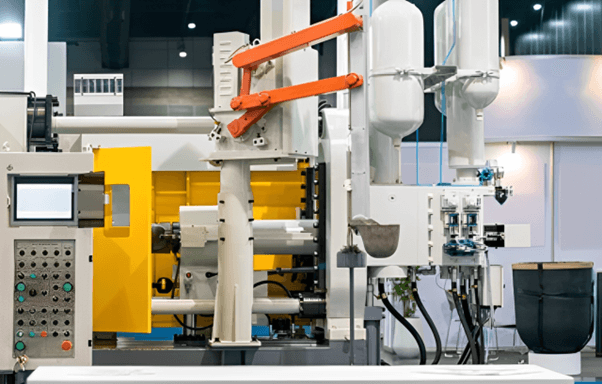

Литье под высоким давлением (HPDC) - это производственный процесс, позволяющий изготавливать сложные детали с высокой точностью и чистотой поверхности. Тем не менее, этот процесс подвержен различным дефектам, которые могут ухудшить качество, долговечность и функциональность конечного продукта. Это означает, что дефекты должны быть выявлены, проанализированы и устранены для достижения эффективности. Кроме того, это позволит минимизировать отходы продукции и сохранить ее целостность.

Итак, в этой статье мы рассмотрим самые распространенные литье под высоким давлением (HPDC) дефекты литья под давлением. Мы также обсудим причины их возникновения и решения по минимизации или устранению дефектов.

Что такое литье под высоким давлением?

Расплавленный алюминиевый, магниевый или цинковый сплав впрыскивается в стальную форму (матрицу) под высоким давлением. Форма для литья под давлением называется литейная форма или литье под высоким давлением mold. Этот процесс способствует массовому производству сложных деталей, обеспечивает превосходную точность размеров и чистоту поверхности. Однако из-за высокого давления и высоких скоростей могут возникать дефекты, вызванные неправильными настройками станка, свойствами материала или недостатками конструкции штампа.

Основные параметры процесса, влияющие на образование дефектов

Вот некоторые ключевые параметры, которые приводят к дефектам в процессе литья под высоким давлением;

- Скорость и давление впрыска: Более высокие скорости создают турбулентность, приводящую к захвату воздуха, что является дефектом; повышенное давление впрыска также может привести к турбулентности.

- Холодное закрытие, усадка и пористость: Может возникнуть из-за неправильной температуры.

- Плохой термоконтроль может привести к образованию горячих точек или трещин.

- Дефекты, связанные с газом: Вентиляция и смазка вызывают дефекты, связанные с газом, в то время как смазка вызывает проблемы с адгезией.

Рабочий процесс литья под высоким давлением

В процессе литья под высоким давлением расплавленный металл под высоким давлением впрыскивается в стальные штампы для изготовления металлических деталей. Этот метод позволяет быстро создавать сложные объекты, обладающие высокой точностью и мощными механическими возможностями, а также красивыми поверхностями.

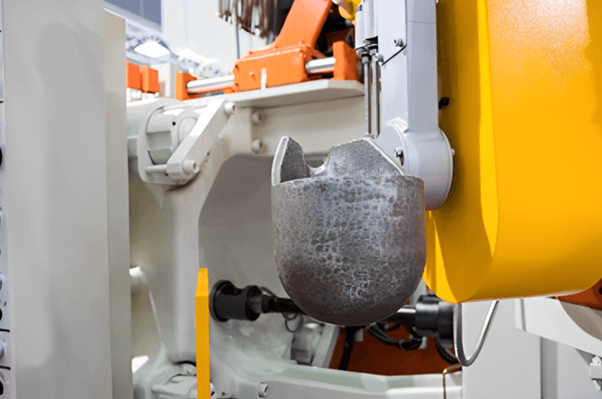

- Подготовка и смазка штампов: Первый этап включает в себя предварительный нагрев штампа перед нанесением смазочного слоя, чтобы избежать прилипания и обеспечить плавное удаление.

- Инжекция расплавленного металла: Дробеметная гильза заполняется расплавленными металлами, такими как алюминий, магний или цинк, перед подачей в полость штампа под высоким давлением в 1000-20000 фунтов на квадратный дюйм.

- Заполнение и застывание: Металл образует равномерный поток, быстро заполняя полость штампа. Несколько секунд требуется для затвердевания металла, так как работает процесс охлаждения штампа.

- Выброс отливки: Закаленная отливка выходит из штампа при ударе выталкивающих штифтов с минимальным ударом, который вызывает минимальное искажение поверхности отливки.

- Обрезка и отделка: Излишки материала обрезаются, а детали при необходимости подвергаются дополнительной отделке, такой как полировка и покрытие поверхности.

- Проверка качества: Инспекторы по качеству проверяют отливку различными методами, чтобы обнаружить пористость, трещины и пропуски, прежде чем приступить к снятию формы. Визуальный контроль в сочетании с рентгеновским анализом и испытанием давлением позволяет оценить качество и эксплуатационные характеристики изделия.

20 типов распространенных дефектов литья под высоким давлением.

Первопричиной дефектов литья под высоким давлением могут быть плохие параметры процесса, низкое качество материала или неоптимальная конструкция штампа. Ниже приведены 15 распространенных дефектов, основные причины проблем и возможные решения.

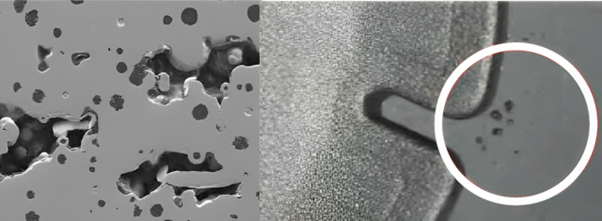

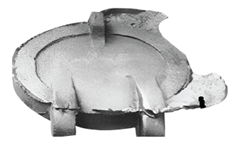

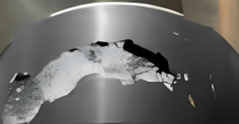

1. Пористость

Небольшие пустоты, полости или пузырьки внутри отливки, которые снижают механическую прочность и долговечность, называются пористостью. Эти пустоты могут снизить прочность детали и ее способность сопротивляться механическим нагрузкам. Так, для эстетики, если пористость находится вблизи поверхности, она может вызвать проблемы, а внутренняя пористость может привести к разрушению под нагрузкой.

Причины:

- Захват воздуха из-за турбулентного потока металла

- Недостаточная вентиляция или проблемы с вакуумом

- Избыток смазки или избыточная влажность приводят к выделению газа

- Неправильный контроль давления во время застывания

Профилактика и решения

- Минимизация турбулентности за счет оптимизации скорости впрыска

- Вентиляционные и вакуумные системы также могут быть улучшены.

- Используйте дегазированные металлы и хорошее покрытие.

- Поддерживайте температуру матрицы и расплава в нужном диапазоне.

2. Холодное закрытие (неполное слияние)

Если два потока металла не смогли сплавиться должным образом, на поверхности отливки появляется холодный затвор в виде слабой линии или шва. Структурная целостность ослаблена, и под действием механических нагрузок возможно образование трещин. Холодные швы образуются в тех случаях, когда расплавленный металл, текущий вместе, не может соединиться в шов.

Причины:

- Низкая температура расплавленного металла

- Недостаточная скорость заполнения

- Сложные пути потока при плохой конструкции матрицы

Профилактика и решения:

- Обеспечьте правильное плавление расплавленного металла, повысив его температуру.

- Меняющаяся конструкция затвора и бегунка обеспечивает плавный поток металла.

- Оптимизация скорости впрыска для полного заполнения

3. Дефекты усадки

Усадочные дефекты образуются, когда металл сжимается во время затвердевания, оставляя их внутри металла. Поскольку эти дефекты снижают плотность и прочность отливки, она становится склонной к изломам и механическим повреждениям. Усадка обычно происходит по мере затвердевания отливки в толстых областях отливки.

Причины:

- Недостаточная подача металла

- Плохое проектирование литниковых систем и стояков

- Неравномерная скорость охлаждения

Профилактика и решения:

- Это предполагает изменение конструкции литника и стояка для обеспечения надлежащей подачи

- Используйте оптимизированные настройки температуры матрицы для управления скоростью охлаждения

- Используйте материалы с низкими характеристиками усадки при застывании

4. Волдыри

Подъем поверхности отливки из-за расширения воздуха или растворенных газов во время затвердевания. Они также нарушают чистоту поверхности и могут отслаиваться или шелушиться, если деталь впоследствии подвергается механической обработке или покрывается лаком. Если их не принимать во внимание, пузыри могут привести к разрушению детали под действием давления или напряжения.

Причины:

- Воздух или влага, попавшие в полость формы

- Чрезмерное расширение газа из-за высокой температуры матрицы

- Причина образования газа в результате применения избыточного количества смазки

Профилактика и решения:

- Найдите первый способ улучшить вентиляцию штампа, чтобы выпустить попавший в него воздух

- Снижение температуры матрицы и минимизация времени цикла

- Необходимо использовать контролируемое количество смазки для штампов

5. Ошибки и короткое заполнение

Неполные отливки возникают из-за того, что расплавленный металл застывает до полного заполнения. В результате получаются непригодные для использования детали со слабой структурой. Этот дефект так важен, потому что его наличие снижает точность размеров и функциональность детали.

Причины:

- Низкая температура расплава или матрицы

- Медленная скорость впрыска

- Плохая конструкция системы стробирования

Профилактика и решения:

- Поддерживайте оптимальный температурный режим

- Впрыскивайте быстрее, чем длится пауза.

- Конструкция для плавного потока металла с модифицированными затвором и бегунком

6. Вспышка

Это избыток металла, который просачивается в полость штампа, металлическую тонкую линию на линии раздела детали. Если его не удалить, он также может вызвать проблемы при окончательной сборке или обработке детали. В крайнем случае, это может свидетельствовать об износе штампа, что может привести к увеличению отходов и простою производства.

Причины:

- Повышенное давление впрыска

- Изношенный или неправильно расположенный штамп

- Неправильные настройки силы зажима

Профилактика и решения:

- Устраните переполнение, отрегулировав давление впрыска

- Поверхности штампов необходимо регулярно обслуживать и проверять

- Увеличение силы зажима для фиксации штампа на месте

7. Приклеивание и пайка штампов

Пайка расплавленного металла на поверхности матрицы затрудняет выталкивание и влияет на качество поверхности. Это может привести к повреждению отливки и матрицы, что увеличивает время и стоимость технического обслуживания. Литье алюминия и магния под давлением, в частности, имеет склонность к налипанию и спаиванию (из-за реакционной способности этих металлов со стальными матрицами).

Причины:

- Чрезмерная адгезия из-за высокой температуры металла.

- Плохое покрытие или смазка штампа.

- Неправильный состав сплава

Профилактика и решения:

- Покрытие правильного штампа, исключающее прилипание.

- Оптимизируйте состав металла для снижения реакционной способности.

- Соблюдайте надлежащие методы смазки и охлаждения.

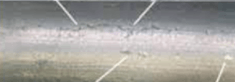

8. Трещины (горячие и холодные трещины)

Разрушение происходит на поверхности отливки или внутри нее в виде трещин, что разрушает целостность готовой детали. Сильное термическое напряжение может вызвать горячие трещины во время затвердевания, а холодные трещины - после охлаждения, что может быть вызвано остаточным напряжением или неправильным обращением. Нежелательные дефекты могут значительно ухудшить долговечность отливки и привести к механическому или термоциклическому разрушению. В несущих компонентах трещины представляют собой особую проблему, поскольку важна структурная целостность.

Причины:

- Быстрое охлаждение вызывает тепловой стресс

- Плохой состав сплава

- Чрезмерное остаточное напряжение в отливке

Профилактика и решения:

- Контролируйте скорость охлаждения, чтобы избежать нарастания напряжения

- Используйте сплавы с лучшими свойствами теплового расширения

- Уменьшение острых кромок и зон концентрации напряжений в конструкции штампа

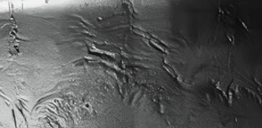

9. Морщины и наплывы на поверхности

Такие неравномерные, перекрывающие друг друга складки металла появляются (морщины или нахлесты) на поверхности отливки и возникают из-за неравномерного течения металла или частичного затвердевания до полного заполнения. Кроме того, эти дефекты ухудшают эстетический вид отливки и являются потенциальными точками отказа с точки зрения механики. Дальнейшая механическая обработка, покраска или нанесение покрытий могут быть предотвращены из-за морщин на поверхности, которые могут помешать процессу. Это, в свою очередь, может стать дорогостоящим процессом доработки или брака.

Причины:

- Недостаточная скорость заполнения

- Низкая температура металла

- Отсутствие смазки или состояние поверхности штампа

Профилактика и решения:

- Оптимизация расхода и температуры металла

- для улучшения обработки поверхности штампа и смазки

- Увеличьте скорость впрыска для правильного заполнения

10. Оксидные включения

Когда в расплавленный металл попадают примеси, такие как оксид алюминия, оксид магния или другие загрязняющие вещества, они задерживаются в расплавленном металле в виде неметаллических включений. Они ослабляют отливку и создают хрупкие участки. Кроме того, это ослабляет отливку и вызывает риск разрушения. В тяжелых случаях могут возникнуть дефекты отделки поверхности, которые делают изделие непригодным для применения в аэрокосмической и автомобильной промышленности, где требуется максимальная точность и прочность.

Причины:

- Плохое обращение с расплавленным металлом

- Загрязненный материал сплава

- Недостаточная система фильтрации

Профилактика и решения:

- Используйте высококачественные, чистые металлические сплавы

- Совершенствование методов фильтрации и дегазации

- Уменьшите количество белого цвета при наливании, чтобы предотвратить окисление

11. Неполный кастинг (короткая съемка)

Если полость пресс-формы не заполнена, то в ней образуются короткие отверстия, что приводит к отсутствию элементов, неровным краям или недоформированным компонентам. Однако этот дефект делает отливку непригодной для использования из-за несоответствия требуемым техническим характеристикам и механическим свойствам. Часто короткие выстрелы происходят в тонких участках, где поток металла ограничен, что приводит к слабым или неполным структурам. Прецизионные детали являются хорошим источником для решения этой проблемы из-за точности размеров, необходимой для правильной работы и сборки.

Причины:

- Низкое давление впрыска

- Преждевременное застывание расплавленного металла

- Заблокированные ворота или бегунки

Профилактика и решения:

- Увеличьте давление и скорость впрыска

- Оптимизация температуры матрицы

- Регулярно проверяйте и очищайте затворную систему

12. Эрозионные дефекты

Эрозионные дефекты - это дефекты, вызванные высокой скоростью расплавленного металла, который постоянно ударяется об определенные участки формы, где могут возникнуть износы, рыхлые поверхности и трещины. Это, в свою очередь, приводит к несоответствию размеров, что вызывает размягчение отливки и сокращение срока службы штампа. Такие эрозии могут привести к образованию отверстий или полостей в отливке, что делает ее непригодной для дальнейшего использования. В частности, этот дефект является серьезным для предприятий с длительными циклами производства, когда износ штампа становится более значительным.

Причины:

- Высокоскоростная подача металла

- Низкое качество материала штампа

- Недостаточная смазка

Профилактика и решения:

- Используйте закаленные материалы для штампов

- Снижение скорости впрыска в критических зонах

- Применяйте высококачественные смазочные материалы

13. Проверка тепла

Тепловой контроль - это ситуация, при которой на поверхности формы появляются мелкие трещины из-за повторяющихся циклов нагрева и охлаждения. С течением времени эти микротрещины увеличиваются и могут повлиять на качество отливок, делая их поверхность шероховатой и даже снижая вероятность отказа. Тепловой контроль укорачивает форму, сокращает срок ее службы и увеличивает время простоя производства из-за постоянного обслуживания. Причина чаще всего кроется в процессах литья под давлением, которые связаны со значительными перепадами температур и плохим терморегулированием.

Причины:

- Чрезмерное тепловое напряжение

- Плохой выбор материала штампа

- Неадекватная система охлаждения

Профилактика и решения:

- Используйте жаропрочные материалы для штампов

- Сокращение времени и энергии на циклы охлаждения и предварительного нагрева матрицы

- Нанесение защитных покрытий на поверхности штампов

14. Деформация (искажение)

Когда отливки изгибаются или деформируются из-за неровностей охлаждения, внутренних напряжений или плохой конструкции литейных форм, они деформируются и приводят к появлению деталей, которые невозможно собрать, поскольку они не соответствуют размерной точности. Деформация особенно вредна для тонкостенных или крупногабаритных деталей, где происходит дифференциальное сужение из-за разной скорости охлаждения. В высокоточных отраслях промышленности, таких как автомобильная или аэрокосмическая, многие деформированные детали в конечном итоге становятся браком, что приводит к потере многих материалов и удорожанию производства.

Причины:

- Неравномерная скорость охлаждения

- Плохая конструкция штампа с неравномерной толщиной

- Высокое остаточное напряжение в отливке

Профилактика и решения:

- Оптимизация скорости охлаждения и затвердевания

- Изменение конструкции штампа для равномерной толщины стенок

- Используйте методы термообработки для снятия напряжения

15. Дефекты турбулентности

Тем не менее, там, где расплавленный металл заполняет полость формы, мы вызываем турбулентность и неравномерное течение. Воздух, попавший в материал, будет препятствовать распределению металла. Эти дефекты образуются в виде поверхностных дефектов, пористости или внутренних пустот внутри отливки и приводят к ослаблению структурной целостности отливки. Окисление еще больше ослабляет и разрушает отливку в нескольких местах, которые могут отколоться.

Причины:

- Чрезмерная скорость впрыска

- Плохая конструкция бегунка

- Плохая система ворот

Профилактика и решения:

- Отрегулируйте скорость впрыска так, чтобы обеспечить плавный поток.

- Улучшение конструкции затворов и бегунков

- Выполняйте литье под вакуумом с контролируемым потоком.

16. Капля

Капли могут быть вызваны различными дефектами, включая неполноценные детали и другие дефекты капель, определяемые как любая деталь, потерянная из-за потери контакта со штампом или затвердевшим металлом. В частности, в критических областях применения дефект растрескивания приводит к ослаблению целостности отливки и ухудшению эксплуатационных характеристик.

Причины:

- Закаленный твердый металл теряет контакт с матрицей.

- Недостаточная смазка

- Плохая подача металла

Профилактика и решения:

- Улучшение смазки штампа

- Регулировка скорости впрыска

- Оптимизация конструкции пресс-формы

17. Dross

Когда расплавленный металл окисляется, образуются дефекты, известные как окалина, с последующим загрязнением отливки. Снижение прочности и ухудшение внешнего вида делают такие дефекты потенциальными причинами механических поломок в более поздний период эксплуатации.

Причины:

- Окисление расплавленного металла

- Чрезмерная турбулентность во время заливки

- Загрязненное сырье

Профилактика и решения:

- Уменьшение турбулентности при наливании

- Используйте чистый металл

- Улучшение методов флюсования

18. Горячие слезы

Остаточное напряжение, существующее в отливках, приводит к образованию горячих разрывов из трещин, которые образуются из-за несбалансированных градиентов охлаждения. Эти дефекты особенно часто формируют структурные недостатки, когда речь идет о нагрузках.

Причины:

- Неравномерная скорость охлаждения

- Плохой состав сплава

- Высокое остаточное напряжение

Профилактика и решения:

- Оптимизация процесса охлаждения

- Используйте подходящий материал сплава

- Улучшение конструкции пресс-формы

19. Отверстия для штырей

Штыревые отверстия - это небольшие газовые туннели в отливках, которые снижают плотность и ухудшают механические свойства. Образование таких дефектов приводит к утечкам в герметичных установках.

Причины:

- Захват газа в расплавленном металле

- Высокий уровень влажности

- Плохой процесс дегазации

Профилактика и решения:

- Используйте надлежащие методы дегазации

- Снижение влажности в зоне литья

- Улучшить вентиляцию

20. Резать и мыть

На поверхности формы образуются повреждения и ослабленные структуры, когда высокоскоростной расплавленный металл удаляет часть формы, создавая дефекты типа "вырезать и вымыть".

Причины:

- Высокая скорость движения расплавленного металла

- Плохая конструкция ворот

- Недостаточная прочность пресс-формы

Профилактика и решения:

- Оптимизация системы стробирования

- Контроль скорости движения металла

- Используйте более прочные материалы для изготовления форм

| Дефект | Причины | Решения |

| Пористость | Плохая вентиляция, высокая скорость. | Улучшите вентиляцию, используйте вакуум. |

| Холодные затворы | Низкая температура, медленное наполнение. | Увеличьте температуру и оптимизируйте стробирование. |

| Усадка | Толстые участки, неравномерное охлаждение. | Оптимизируйте охлаждение и используйте стояки. |

| Волдыри | Влажность, плохая дегазация. | Дегазация металла, контроль температуры штампа. |

| Ошибки | Низкая температура, медленный впрыск. | Увеличьте давление, оптимизируйте температуру. |

| Вспышка | Высокое давление, изношенная матрица. | Оптимизируйте давление и поддерживайте давление. |

| Пайка | Высокая температура, плохое покрытие. | Используйте покрытия для штампов, контролируйте температуру. |

| Трещины | Быстрое охлаждение, плохой сплав. | Оптимизируйте охлаждение и измените дизайн. |

| Морщины/пробелы | Низкая температура, медленное наполнение. | Улучшение смазки и увеличение скорости. |

| Шлаковые включения | Загрязненный сплав, окисление. | Используйте чистый металл, чтобы улучшить фильтрацию. |

| Короткий выстрел | Низкое давление, раннее застывание. | Увеличьте скорость и уберите стробирование. |

| Турбулентность | Высокая скорость, плохое стробирование. | Оптимизируйте скорость и улучшите стробирование. |

| Эрозия | Высокая скорость, плохой материал штампа. | Используйте закаленные штампы и уменьшите скорость. |

| Проверка на нагрев | Тепловой стресс, плохое охлаждение. | Используйте жаропрочные штампы и оптимизируйте охлаждение. |

| Деформация | Неравномерное охлаждение, стресс. | Оптимизируйте охлаждение и измените дизайн. |

| Капля | Плохая смазка, ослабление металла | Улучшенная смазка, регулировка скорости и оптимизация пресс-формы |

| Dross | Окисление, турбулентность, примеси | Уменьшение турбулентности, использование чистого металла, усиление флюсования |

| Горячие слезы | Неравномерное охлаждение, высокая нагрузка | Оптимизация охлаждения, совершенствование сплава, улучшение формы |

| Отверстия для штырей | Захват газа, влажность | Улучшение дегазации, снижение влажности, улучшение вентиляции |

| Вырезать и вымыть | Высокая скорость, слабая плесень | Оптимизация литников, контроль скорости, укрепление формы |

Ключевые факторы, позволяющие избежать дефектов при литье под высоким давлением

Основные моменты для минимизации дефектов при литье под высоким давлением

Чтобы уменьшить количество дефектов и добиться высокого качества литья, производители должны учитывать следующее.

1. Оптимизация параметров процесса

- Он также контролирует скорость и давление впрыска, обеспечивая плавный поток металла без турбулентности.

- Контроль температуры матрицы: Контролируйте температуру матрицы, чтобы избежать горячих замыканий, ошибочных прогонов и пайки.

- Предотвратите усадку и коробление: Обеспечьте равномерное время застывания, чтобы предотвратить оба этих явления.

2. Улучшение качества металла

- Высококачественные сплавы без загрязнений и окисления.

- Дегазация и фильтрация: Предотвращает образование газов и примесей, которые могут привести к образованию пористости и включений.

- Избегайте выплескивания из массивной печи: Избегайте преждевременного вытекания твердых частиц из печи и одной температуры расплава.

3. Совершенствование конструкции штампов и пресс-форм

- Равномерная толщина стенок без концентрации напряжений и без деформации.

- Благодаря надлежащей системе литников и бегунов поток металла проходит без дефектов турбулентности.

- Вентиляция и вакуум ADEQUATE: Уменьшает пористость и предотвращает захват воздуха.

4. Обслуживание штампов и оборудования

- Регулярность в обслуживании штампов: Позволяет избежать износа, эрозии и трещин при термообработке

- Покрытия для штампов и смазка: превосходное качество с улучшенным прилипанием, пайкой и дефектами поверхности.

- Не видно вспышек, идеальное закрытие формы, правильное выравнивание и правильная фиксация, помимо всего прочего.

5. Интеллектуальные технологии

- После этого возможно литье под вакуумом для достижения структурной целостности после герметизации с помощью захваченного воздуха.

- Датчики и адаптивные параметры, основанные на искусственном интеллекте, обнаруживают дефекты на ранних стадиях.

- Компьютерное инженерное моделирование (CAE): Определяют, где необходимо сжать, закалить и т.д. металл в процессе производства, и тем самым предотвращают ошибки при проектировании.

3. Передовые методы уменьшения дефектов

Вот некоторые из передовых методов уменьшения дефектов при литье под высоким давлением;

3.1. Литье под вакуумом

Передовые технологии литья под вакуумом включают удаление воздуха и газов из полости формы до заливки металла. Этот метод позволяет [значительно] уменьшить или снизить пористость, повысить или улучшить прочность отливки и [улучшить] отделку. В условиях низкого давления внутри формы расплавленный металл будет поступать в полость плавно, с минимальной турбулентностью и дефектами. Он предлагает некоторые из своих преимуществ

- Значительно снижает пористость газа

- Повышает механические свойства литых деталей

- Увеличивает расход металла и устраняет холодные отключения.

3.2. Мониторинг процессов в режиме реального времени

Широкое использование передовых датчиков и систем контроля качества на основе искусственного интеллекта для динамической настройки параметров процесса с целью устранения дефектов в производстве. Мониторинг, осуществляемый в режиме реального времени, включает контроль процесса с помощью датчиков температуры, датчиков давления и систем визуализации для выявления отклонений.

Данные анализируются алгоритмами искусственного интеллекта, и сразу же вносятся автоматические коррективы, чтобы предотвратить возникновение дефектов. Ниже перечислены различные преимущества этого процесса:

- Это снижает количество брака и повышает производительность.

- Обеспечивает стабильное качество литья

- Он помогает быстро обнаружить дефекты до начала производства.

3.3. Улучшенный дизайн и моделирование штампов

Программное обеспечение CAE позволяет производителям моделировать и оптимизировать поток металла до начала производства. Прогнозирование мест потенциальных дефектов позволяет инженерам изменять конструкции литников и бегунов таким образом, чтобы избежать таких распространенных проблем, как пропуски, холодное закрытие и пористость. С помощью современных инструментов моделирования можно провести виртуальное тестирование параметров литья под давлением и сократить расходы на пробы и ошибки. К преимуществам компании относятся следующие;

- Повышает эффективность проектирования пресс-форм

- Устранение дефектов литья и уменьшение потерь материала.

- Это ускоряет разработку новых конструкций штампов.

Заключение

Ключевое требование для литье под высоким давлением это рынок, где эти дефекты литья под высоким давлением осознаются и контролируются, а все получаемые в результате высококачественные детали производятся на прессе с минимальным расходом сырья. Производители могут повысить производительность и снизить затраты за счет устранения пористости, холодных замыканий, усадки, пузырей, пропусков и вспышек.

Передовые технологии, такие как вакуумное литье, мониторинг в режиме реального времени и усовершенствованная конструкция форм, могут еще больше повысить надежность и эффективность оборудования для литья под давлением. По мере того как индустрия литья под давлением продолжает совершенствоваться в области оптимизации материалов и процессов. Это также влияет на повышение точности, устойчивости и бездефектности производства.

Часто задаваемые вопросы (FAQ)

- Какие дефекты наиболее часто встречаются при литье под высоким давлением?

Наиболее часто встречающиеся дефекты при литье под высоким давлением - это пористость, холодное закрытие, усадка, пузыри, пропуски, вспышки, а также прилипание и пайка. Эти дефекты могут привести к снижению механической прочности, ухудшению внешнего вида и функциональности конечного продукта.

- Какие методы можно использовать для уменьшения пористости литья под давлением?

Мы можем минимизировать пористость, улучшив вентиляцию и вакуум, сбалансировав скорость впрыска и турбулентность, поддерживая температуру расплава и матрицы в пределах параметров и используя дегазированный расплав.

- Какова причина возникновения вспышек при литье под высоким давлением?

Характерными причинами возникновения вспышек являются чрезмерное давление впрыска, износ матриц или их неправильное расположение, а также недостаточное усилие прижима. Правильная калибровка машины, а также надлежащий уход за фильерами могут предотвратить образование вспышек.

- Какое влияние оказывает температура матрицы на дефекты литья?

Неправильная температура матрицы может стать причиной нескольких дефектов - низких температур, приводящих к холодным замыканиям. Она также вызывает неправильный ход и высокие температуры, которые приводят к пайке, пузырям и повышенной пористости. Оптимальная температура штампа приводит к плавному течению металла и равномерному затвердеванию.

- Как можно использовать вакуумное литье под давлением для уменьшения количества дефектов?

Вакуум-ассистированный литьё под давлением Удаляет воздух и газы из полости формы, значительно уменьшая пористость и улучшая текучесть металла. Это улучшает качество литья и структурную целостность, а также повышает общую долговечность изделий.

0 Комментариев