В этой статье мы рассмотрим ключевые моменты оптимизации конструкции литья под давлением. Узнайте, насколько тщательно вы можете следовать им, добавляя правильные углы вытяжки, толщины стенок и размещая каналы охлаждения.

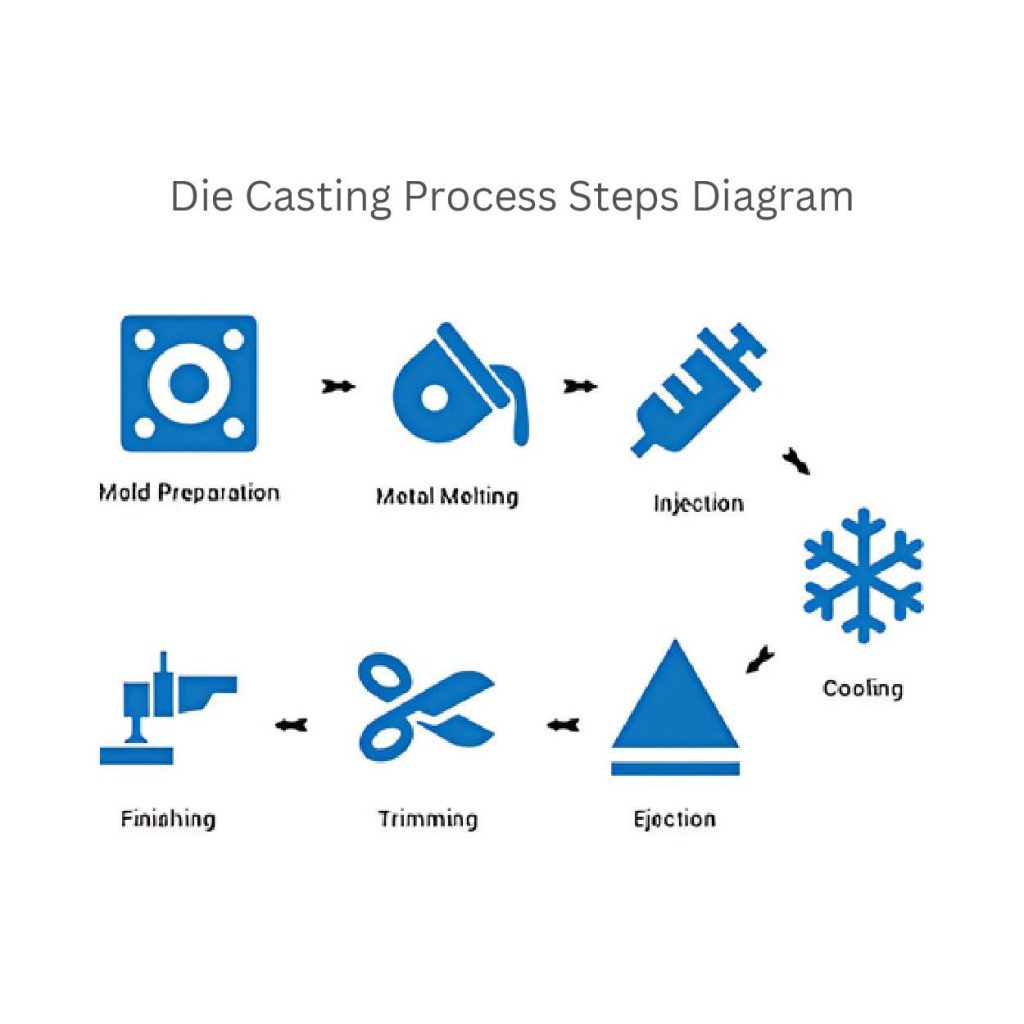

Процесс литья под давлением в 4 этапа

1. Плавление и легирование

Первым шагом в литье под давлением является расплавление металлов. Производители плавят алюминий при температуре 660°C или цинк при 420°C.

Они поддерживают температуру металла (от 50 до 100 °C), которая чуть выше температуры плавления, чтобы предотвратить перегрев.

Кроме того, для повышения прочности деталей в них добавляют другие легирующие элементы. Например, магний (1-4%) или медь (0,5-3%).

2. Инъекция

Производители заливают расплавленные металлические поддоны в форму. Они применяют высокое давление, обычно от 10 000 до 20 000 psi (фунтов на квадратный дюйм).

Однако скорость впрыска может колебаться в пределах от 1 до 10 метров в секунду. Она также зависит от уровня детализации и размера пресс-формы.

Ориентируясь на эти параметры, вы сможете заполнить форму. Ведь правильная подача исключает такие дефекты, как воздушные пузырьки.

3. Затвердевание и охлаждение:

После заполнения пресс-формы расплавленным металлом производители оставляют ее остывать и затвердевать. В частности, они устанавливают скорость охлаждения в зависимости от материала и конструкции пресс-формы. Обычно это от 50°C до 150°C в секунду.

Однако ускоренное охлаждение может уменьшить размер зерна и повысить прочность детали. В то же время чрезмерное охлаждение может снизить пластичность. Поэтому важно контролировать температуру, которая должна составлять от 150 до 250 °C. Так вы добьетесь равномерного охлаждения и предотвратите коробление или трещины.

4. Выброс

Когда деталь застывает, производители извлекают ее из формы. Для этого используются выталкивающие штифты, которые с силой выталкивают отформованную деталь, не причиняя ей никакого вреда. Это усилие обычно составляет от 500 до 5 000 кг в зависимости от размера детали.

Кроме того, производители тщательно контролируют это усилие, чтобы избежать деформации или повреждения поверхности. Они также контролируют температуру матрицы во время выталкивания. Таким образом, деталь не пересекает пределы поддерживаемого нагрева (выше ~100°C для большинства металлов) и избегает прилипания или изгиба.

Правила оптимизации конструкции литья под давлением

Выбор материала и его свойства:

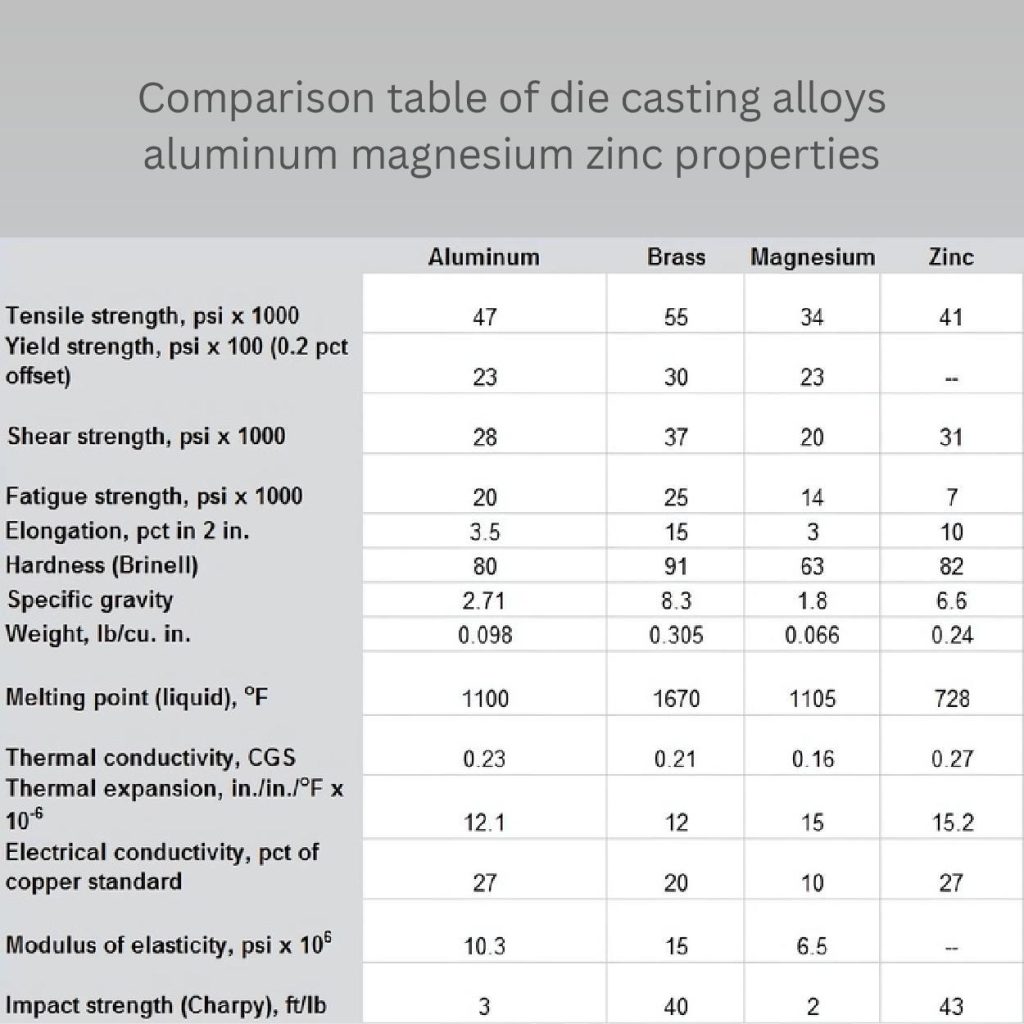

Для литья под давлением можно использовать различные сплавы. Каждый металл обладает особыми свойствами, такими как прочность, температура плавления и структурная связь. Поэтому необходимо подобрать их в соответствии с потребностями проекта.

Здесь мы привели наиболее распространенные металлы, используемые в литье под давлением, и их сравнительный анализ. таблица.

Правила геометрического дизайна:

1. Изменения толщины стенки:

Производители добавляют униформу толщина стенок в конструкциях для предотвращения дефектов. Например, коробления и неравномерного охлаждения. Для большинства алюминиевых деталей используется толщина 2-4 мм, а для цинковых оптимально 1-3 мм.

Важно избегать резких изменений толщины. Для уменьшения концентрации напряжений используйте постепенное сужение или галтель с радиусом 1-3 мм для переходов.

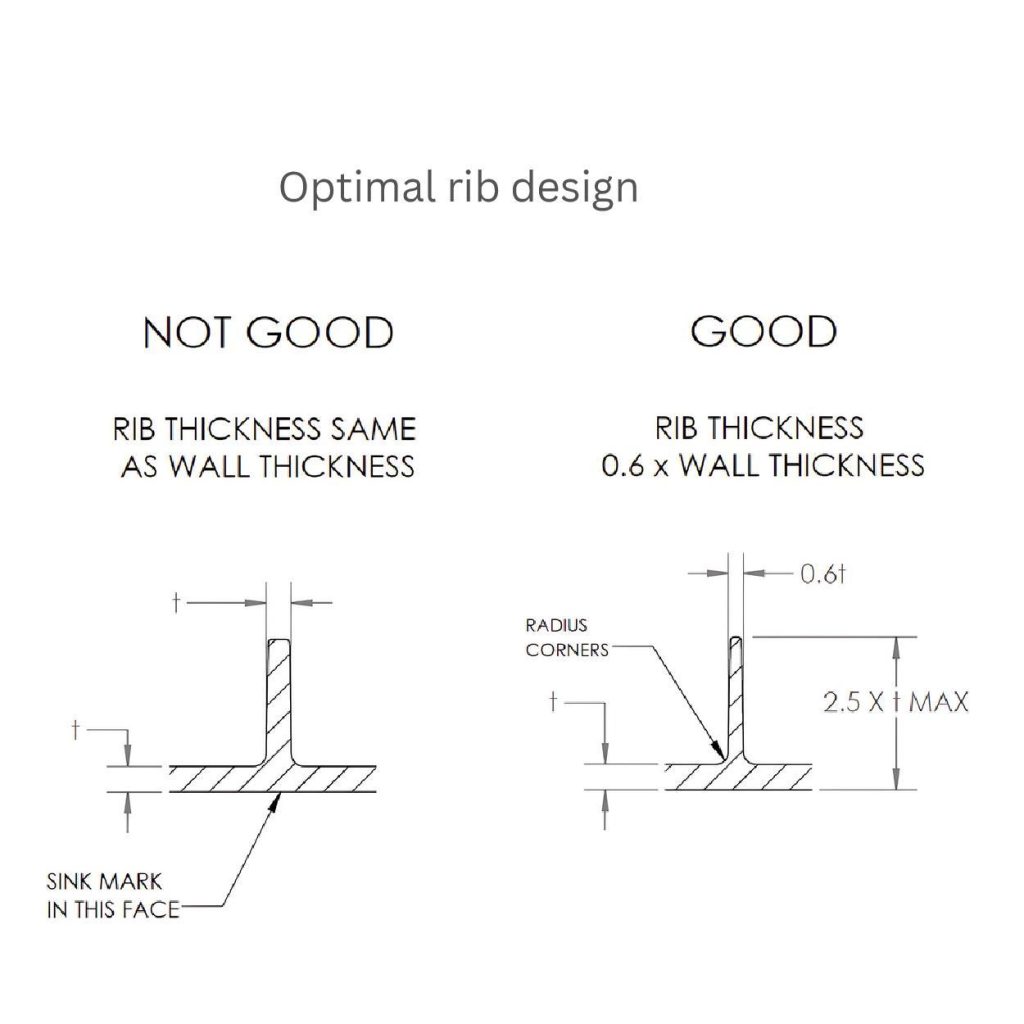

2. Оребрение и придание жесткости

С помощью ребер можно улучшить теплоотвод и прочность детали и уменьшить потребность в более толстых стенках. Их толщина должна быть примерно в 0,6 раза больше толщины прилегающей стенки. Это обеспечит достаточную прочность и позволит избежать раковин.

Кроме того, не превышайте высоту ребер в 2,5 раза больше толщины стенки. Это поможет вам сохранить прочную основу и избежать деформации. Кроме того, добавьте необходимое пространство (по крайней мере, в 2-3 раза больше толщины ребра) для ребра. Это пространство обеспечивает плавное обтекание металла и эффективное охлаждение.

3. Подрезы и черновые углы

Поскольку подрезы могут усложнить процесс выталкивания, по возможности сведите их к минимуму. Если этого нельзя избежать, то можно использовать направляющие или подъемники.

Аналогично, прямые углы вытяжки сглаживают операции выталкивания и защищают детали от повреждений. Вы можете добавить углы вытяжки 1-3° для внутренних поверхностей и 2-5° для внешних поверхностей.

Анализ напряжений в деталях, полученных литьем под давлением

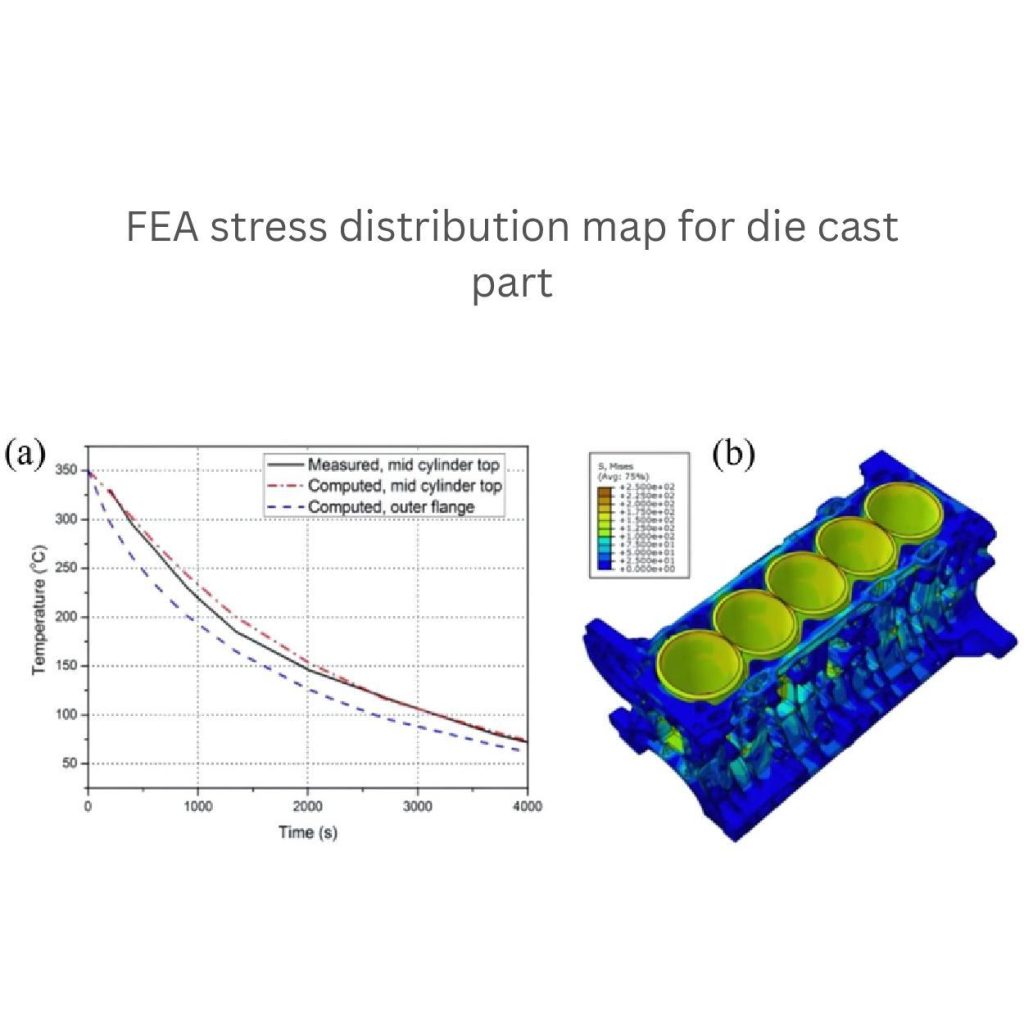

1. Анализ методом конечных элементов (FEA)

Производители используют различные инструменты для прогнозирования напряжений, деформаций и дефектных участков в деталях, среди которых хорошо зарекомендовал себя анализ методом конечных элементов (FEA). Эти инструменты являются мощными и помогают обнаружить ошибки в режиме реального времени до начала производства.

Сначала разделите детали на небольшие участки, а затем приступайте к глубокому анализу. Выясните, как силы, давление и температура могут воздействовать на деталь. В FEA лучше сохранить достаточный размер сетки с размером элемента от 1 до 5 мм. Это также зависит от сложности детали.

Инструменты FEA помогают получить точные конструкции, способные выдержать давление при впрыске и тепловые нагрузки при охлаждении.

2. Анализ усталости и разрушения

Производители подвергают формованные детали нескольким испытаниям на усталость и разрушение. Таким образом, они убеждаются, что детали служат долго и могут выдерживать повторяющиеся нагрузки или внешние напряжения.

Кроме того, эта деталь должна иметь конструкцию, способную противостоять циклическим нагрузкам. В зависимости от области применения она должна выдерживать не менее 1 миллиона циклов без разрушения.

Среди нескольких сплавов чаще всего используются алюминий (90-100 МПа) или цинк (55-70 МПа) с более высокой усталостной прочностью. Если при проектировании контролировать концентраторы напряжений, это еще больше повысит усталостную прочность. Также можно предусмотреть галтели (радиусом 1-3 мм) на острых кромках.

Терморегулирование и системы охлаждения

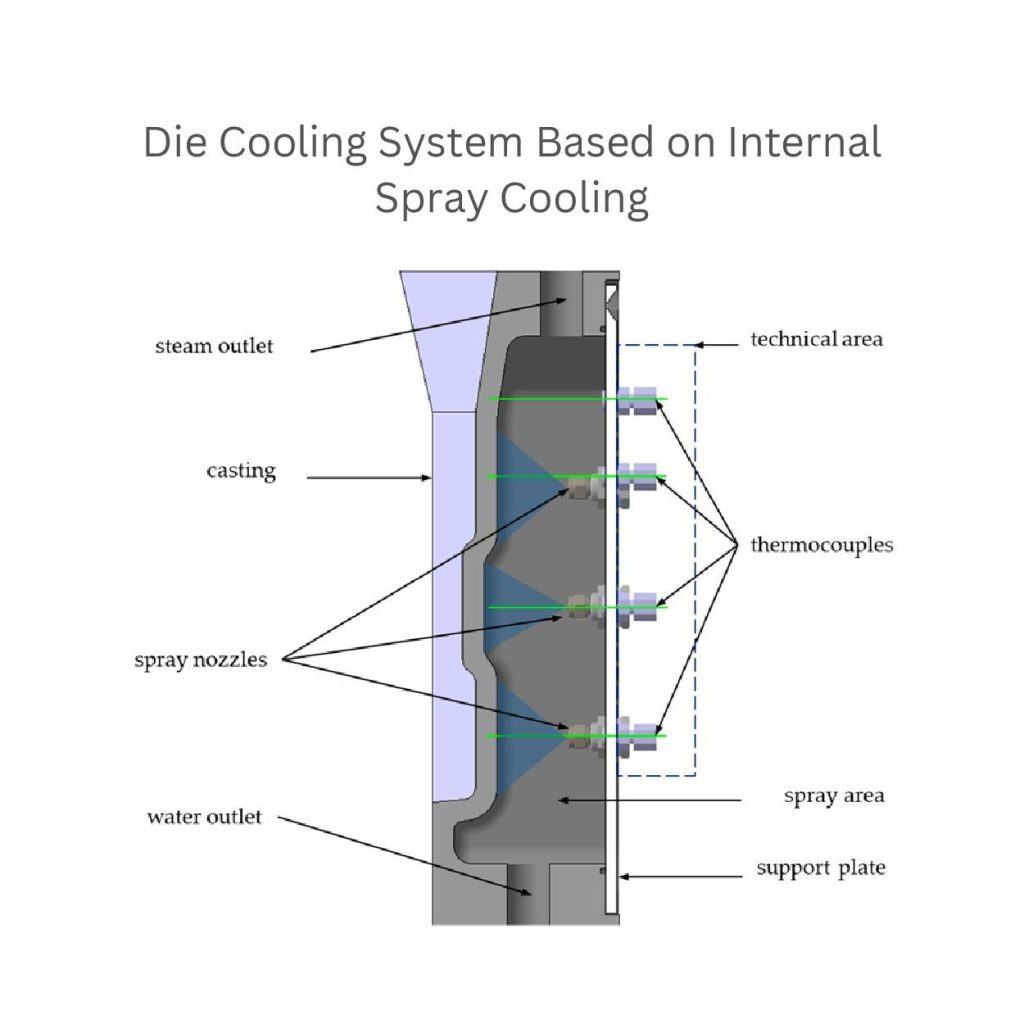

1. Конструкция охлаждающего канала

Размещение каналов охлаждения вблизи поверхности штампа, обычно в пределах 10-15 мм. Это позволяет сократить время охлаждения и максимизировать теплопередачу. Такая оптимизация обеспечивает равномерный отвод тепла и исключает риск коробления или усадки во время литья.

Кроме того, вы можете установить диаметр каналов охлаждения в пределах 8-12 мм. Такой размер обеспечивает постоянство охлаждающего потока, не вызывая перепадов давления. Также старайтесь поддерживать скорость потока охлаждающей жидкости (масла или воды) на уровне 4-8 литров в минуту. Так вы обеспечите эффективное охлаждение и избежите появления горячих точек.

2. Контроль температуры

Добавьте в конструкцию точный контроль температуры. Правильно подобранная температура способствует равномерному охлаждению и снижению теплового напряжения в деталях. Также включайте датчики в матрицу. Например, термопары.

Эти датчики помогают производителям контролировать температуру. Она должна составлять от 150°C до 250°C для алюминия и от 100°C до 200°C для цинковых сплавов.

Равномерная температура матрицы обеспечивает равномерное охлаждение и позволяет избежать трещин и деформаций. Кроме того, автоматизированные системы охлаждения регулируют поток. Они позволяют производить высококачественные литые детали.

Важность инструментов моделирования и анализа

1. Вычислительная гидродинамика (CFD)

Конструкторы используют вычислительную гидродинамику (CFD), чтобы проверить, насколько хорошо работает конструкция. Этот инструмент помогает им анализировать потоки металла в полости штампа. Они также могут найти дефектные участки, такие как захват воздуха, неравномерное заполнение или турбулентность.

Далее они анализируют скорость потока, которая должна составлять от 30 до 50 м/с. Это улучшает заполнение формы и уменьшает количество дефектов.

Они также изучают схемы охлаждения, чтобы сосредоточиться на областях теплопередачи. Эта скорость должна составлять около 50 °C/с, чтобы избежать неполного заполнения или усадки.

CFD также способствует совершенствованию систем затворов и конструкций бегунов. Они обеспечивают оптимальный поток металла и минимизируют риск образования пустот.

2. Дизайн экспериментов (DOE)

Дизайн экспериментов (DOE) - это инструменты, которые позволяют систематически проверять производительность и параметры конструкции. Они помогают находить лучшие решения при минимальном количестве прототипов.

Ключевые параметры каждой конструкции различны. Например, скорость охлаждения, сила впрыска или температура матрицы. Исследование, проведенное компанией DOe, показывает, как они влияют на качество деталей.

Кроме того, с помощью DOE производители могут регулировать толщину стенок, размеры ребер и углы вытяжки. Этот инструмент позволяет свести к минимуму необходимость в дорогостоящих методах проб и ошибок.

Советы по проектированию литья под давлением

Линия раздела и поверхность раздела

Правильные линии разделения предотвращают повреждения при удалении детали. Рекомендуется располагать линию разделения на расстоянии 5-10 мм от хрупких или критических элементов, таких как ребра или глубокие полости.

Также вы можете использовать позицию пробора в ровных маловыразительных местах. Например, в середине или внизу детали. Это позволит плавно удалить деталь с минимальным усилием (500-5 000 кг).

Минимальное добавление линии разделения может сделать вашу конструкцию менее сложной и повысить эффективность производства.

Проектирование углов и конусов

Руководства для различных материалов:

Производители литья под давлением задают проектные углы в зависимости от материала отливки. Они могут быть разными и зависят от требований проекта. Например, для алюминия добавляют от 1 до 3 градусов, а для цинка подходит чуть меньший диапазон (от 0,5 до 1°).

Влияние на силу выброса:

Механизмы угла тяги могут влиять на возможности конструкции. Добавление прямого или умеренного угла, например 2°, снижает трение, силу выталкивания и риск повреждения. Они облегчают извлечение деталей, предотвращая появление дефектов поверхности или искажений.

Филе и радиусы

1. Концентрация напряжений

Избегайте острых углов в конструкциях. Они могут создавать концентрацию напряжений. Это приводит к появлению трещин или разрушению. Вместо этого используйте закругленные края или галтели. Такие углы обеспечивают лучшее течение расплава и равномерно распределяют напряжение. В результате вы получаете прочные детали, снижающие вероятность поломки.

2. Рекомендуемые радиусы

Производители добавляют радиус, пропорциональный размеру детали. В небольших деталях обычно добавляют минимальный радиус (0,5 мм), чтобы сделать плавные переходы и повысить механическую прочность.

Для более значительной части хорошо подходят радиусы 1-3 мм. Они эффективно уменьшают точки напряжения.

Дизайн ребер и боссов

Оптимизация размеров ребра:

Оптимизируйте размеры прорези в тонком слое, и она должна 50% соответствовать толщине стенки. Также необходимо правильное расстояние между ребрами; оно должно быть в 2-3 раза больше толщины ребра. Этот процесс выравнивает поток металла и сокращает время охлаждения.

Предотвращение растрескивания:

Производители гарантируют, что основание ребра имеет плавный переход с минимальным радиусом 0,5 мм. Это способствует более равномерному распределению нагрузки. Они избегают резких переходов, чтобы уменьшить количество трещин под нагрузкой.

Дизайн с отверстиями и карманами

1. Соображения по поводу катапультирования

Вы можете избежать залипания, обеспечив достаточный зазор (обычно 0,1-0,3 мм) для вытягивания сердечника и выталкивающих штифтов.

2. Предотвращение появления следов от раковины

Производители следят за тем, чтобы глубина отверстий была равномерной и не превышала 2-3 раза толщину стенки. Они также уменьшают чрезмерные колебания толщины, чтобы свести к минимуму дефекты поверхности. Кроме того, расстояние между каждым отверстием должно составлять 5 мм, чтобы предотвратить появление следов раковины.

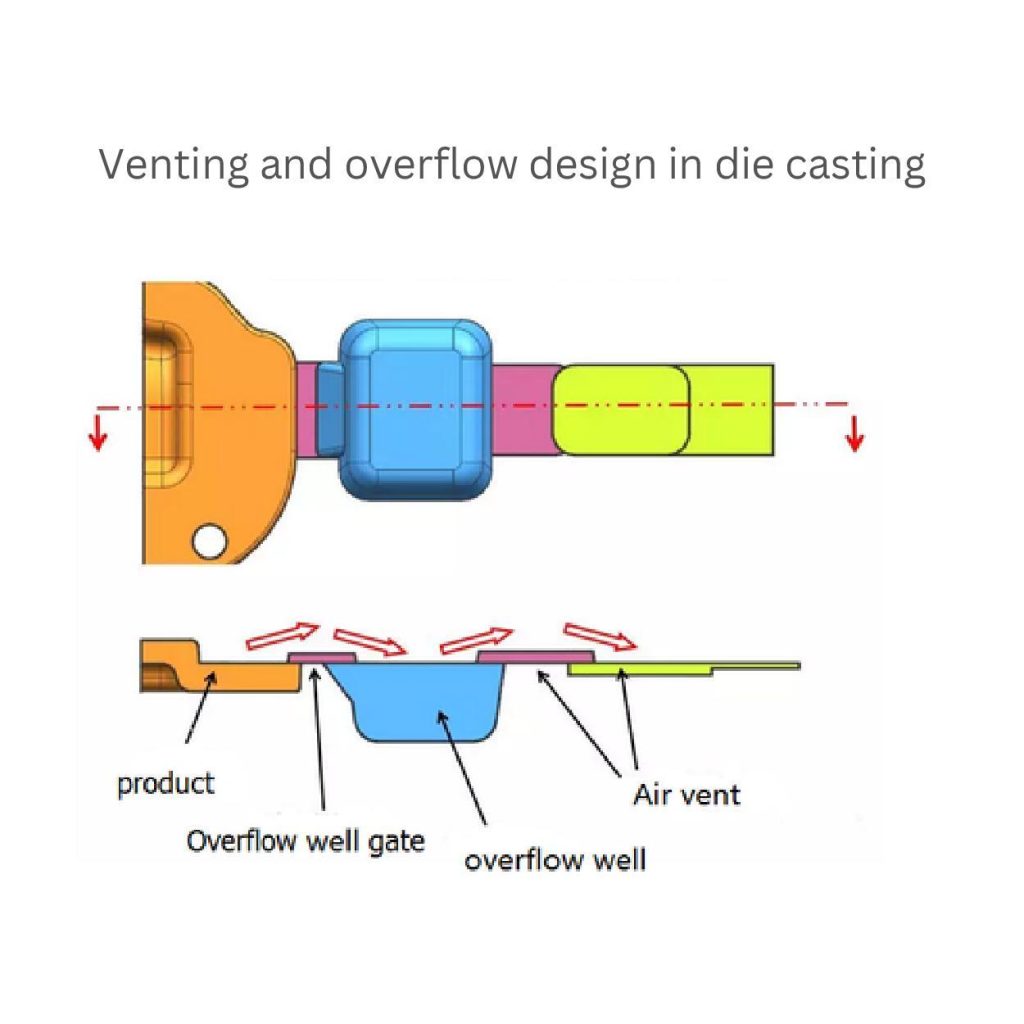

Конструкция вентиляции и перелива

Назначение вентиляции:

Вентиляционные отверстия помогают выводить задержанный воздух (около 2-5% от объема полости) во время литья. Они предотвращают образование воздушных карманов и обеспечивают равномерное заполнение.

Конструкция перелива:

Переливные каналы собирают излишки металла (около 5-10% от общего объема заполнения) в процессе литья. Они предотвращают возникновение пустот - пустых пространств внутри детали - из-за неравномерного заполнения.

Реальные примеры оптимизации конструкции литья под давлением

Автомобили

Производители предпочитают увеличивать вес блока двигателя на 15-20%. Такое снижение веса повышает топливную экономичность примерно на 10% и производительность за счет лучшего теплоотвода и снижения нагрузки на двигатель.

Аэрокосмическая промышленность

Методы оптимизации шасси самолетов позволяют повысить усталостную прочность примерно на 50%. Это также увеличивает прочность на 30% и вес на 25 % по сравнению со старыми конструкциями.

Потребительские товары

Производители могут делать корпуса смартфонов на 0,5-1 мм тоньше и прочнее. При этом они сохраняют свою структурную целостность и изящные, привлекательные дизайны.

Количественная оценка преимуществ:

Процессы оптимизации снижают вес деталей в целом по производству (экономия затрат 15%). Он обеспечивает лучшую производительность и отображает реальную выгоду при литье.

Заключение:

Оптимизация конструкции литья под давлением - это полезный метод, позволяющий создать идеальную конструкцию. Она повышает эффективность детали и позволяет производить точные детали, снижая производственные затраты.

Параметрами, которые включаются в эту оптимизацию, могут быть каналы охлаждения, ребра, галтели, контролируемая температура литейной формы и т. д., касающиеся процесса литья. Однако каждый аспект может варьироваться и определяться в зависимости от потребностей проекта.

0 Комментариев