При литье под высоким давлением используется цинк для изготовления прочных деталей. Цинковые сплавы легко поддаются формовке в этом процессе. Это позволяет быстро и дешево изготовить большое количество деталей. Изготовленные таким образом цинковые детали прочны и служат долго.

В этой статье рассказывается о нескольких доказанных преимуществах использования цинковых сплавов в HPDC. Это делает их популярным выбором практически во всех отраслях промышленности.

Что такое цинковый сплав? Определение

Цинковые сплавы состоят в основном из цинка, но в них также добавлено небольшое количество других металлов, таких как алюминий, магний и медь. Эти добавки делают цинк более прочным, гибким и менее склонным к ржавчине. Например, добавление алюминия делает цинк более твердым, а магний помогает ему не гнуться со временем. Эта информация получена из научных исследований и промышленных отчетов.

1. Zamak 3 (цинково-алюминиевый сплав)

| Недвижимость | Значение |

|---|---|

| Состав | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Плотность | 6,6-6,8 г/см³ |

| Температура плавления | 380-390°C |

| Прочность на разрыв | 280-300 МПа |

| Предел текучести | 200-220 МПа |

| Удлинение | 10-15% |

| Твердость | 80-90 HB |

2. ZA-12 (сплав цинк-алюминий-медь)

| Недвижимость | Значение |

|---|---|

| Состав | Zn: 83.5-85.5%, Al: 11.0-13.0%, Cu: 1.0-2.0% |

| Плотность | 6,3-6,5 г/см³ |

| Температура плавления | 440-460°C |

| Прочность на разрыв | 370-410 МПа |

| Предел текучести | 250-290 МПа |

| Удлинение | 15-20% |

| Твердость | 100-120 HB |

3. ZA-27 (сплав цинк-алюминий-медь)

| Недвижимость | Значение |

|---|---|

| Состав | Zn: 78.5-80.5%, Al: 18.0-20.0%, Cu: 2.0-3.0% |

| Плотность | 6,0-6,2 г/см³ |

| Температура плавления | 500-520°C |

| Прочность на разрыв | 440-480 МПа |

| Предел текучести | 320-360 МПа |

| Удлинение | 10-15% |

| Твердость | 130-150 HB |

4. Сплав цинк-медь-титан (ZCT)

| Недвижимость | Значение |

|---|---|

| Состав | Zn: 90.0-92.0%, Cu: 5.0-6.0%, Ti: 2.0-3.0% |

| Плотность | 7,0-7,2 г/см³ |

| Температура плавления | 420-440°C |

| Прочность на разрыв | 350-400 МПа |

| Предел текучести | 220-250 МПа |

| Удлинение | 15-20% |

| Твердость | 90-110 HB |

Преимущества цинковых сплавов при литье под высоким давлением

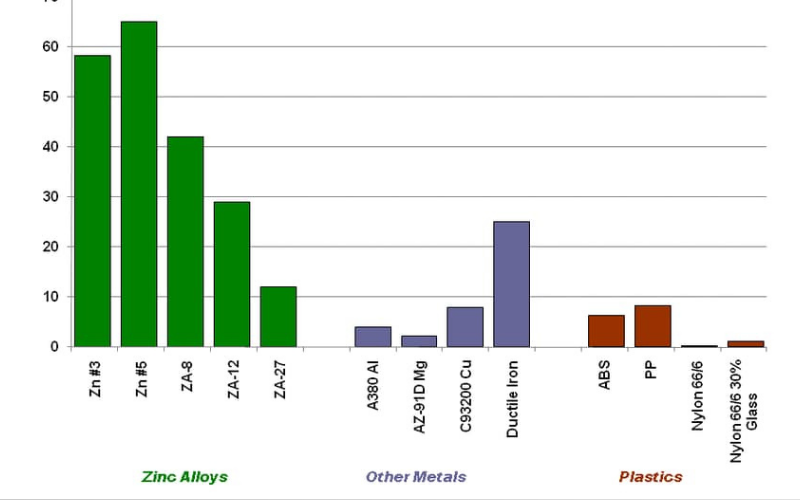

Сравнение прочности и плотности

Большинство цинковых сплавов обеспечивают наилучшую прочность. Из них изготавливают легкие детали методом литья под высоким давлением. Стандартные варианты включают:

- Zamak 3 обладает прочностью на разрыв до 268 МПа при объемной плотности 6,6 г/см³.

- Предел прочности при растяжении в Zamak 5 Tensile составляет 331 МПа при объемной массе 6,6 г/см³.

- Zamak 2 обеспечивает прочность на разрыв 400 МПа при плотности 7 г/см³.

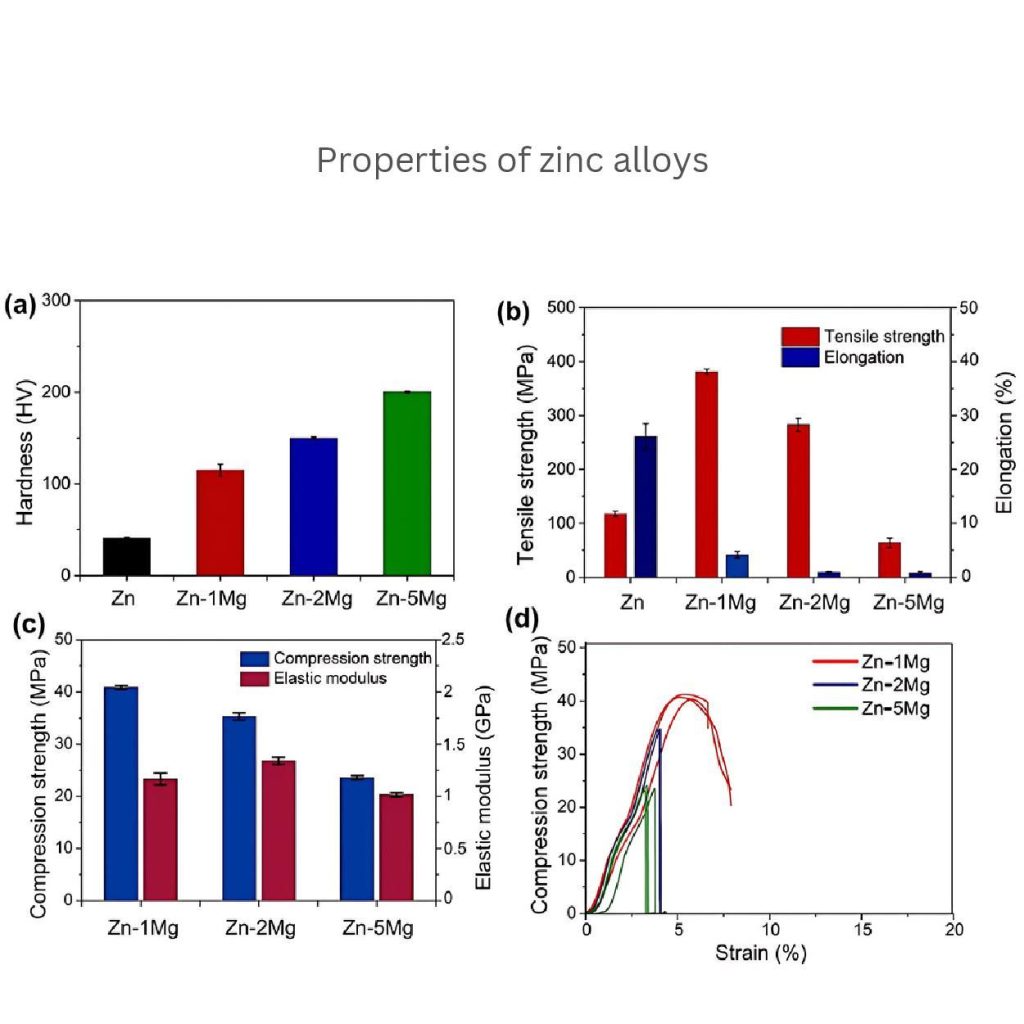

Влияние добавки магния (Mg)

Включение магния (Mg) в состав цинковых сплавов повышает прочность на разрыв. Например, добавление 0,02% Mg к цинку обеспечивает прочность на разрыв 268 МПа.

Между тем, увеличение количества мг до 0,08% также повышает прочность на разрыв до 310 МПа. Несмотря на это, увеличение содержания Mg в цинке снижает удлинение. Это означает, что металл может быть более прочным, но не обладает высокой гибкостью.

Микроструктура и применение

Когда вы добавляете Mg в цинк, он уплотняет его микроструктуру. Это происходит потому, что он образует мелкие зерна и твердые фазы, такие как η и ε. Все эти изменения также повышают общую прочность цинка.

Кроме того, добавление очень малого количества меди (Cu) может повысить твердость. Например, Zamak 5 с 1% Cu имеет твердость по Бринеллю 82 HB.

Устойчивость к ударам и износостойкость

Вы знаете, что цинк не только обеспечивает высокую прочность на разрыв, но и противостоит ударам. Например, ударная прочность Zamak 2 составляет 43 Дж/м, что очень хорошо подходит для деталей, подвергающихся неожиданным воздействиям.

Кроме того, нанесение покрытия (TiN или никель) на цинковые сплавы повышает их износостойкость. Такие сплавы с покрытием лучше всего подходят для деталей с высоким коэффициентом трения. Например, механические соединения и запорные механизмы.

Более низкая температура плавления и улучшенная текучесть

Цинковые сплавы имеют более низкие температуры плавления (385°C) по сравнению с алюминием (660°C). Они легко плавятся и равномерно растекаются в форме. Как правило, при HPDC температура пресс-формы колеблется в пределах 150-200°C. При этом используется давление впрыска от 500 до 1500 бар.

Высокая точность и стабильность размеров

Обычно цинковые сплавы имеют четко очерченные выходы с допусками ±0,05 мм. Этот уровень допуска лучше, чем у алюминия (±0,1 мм).

Повышение точности также зависит от высокой текучести и низкой температуры плавления сплава. Именно поэтому цинк подходит для изготовления тонких, детально проработанных деталей электрических разъемов и корпусов камер.

Уменьшение дефектов и улучшение заполнения формы

Среди других цинковых сплавов, Zamak 3 может плавно заполнять тонкие внутренние секции пресс-форм. В них меньше дефектов, таких как трещины. Поэтому их можно использовать для изготовления деталей, которые не должны быть разнообразными и содержать точные формы.

Превосходная коррозионная стойкость

Zamak 3 и 5 впечатляюще останавливают коррозию или ржавчину. Например, во время испытаний в соляном тумане (ASTM B117) они показывают в 3 раза лучшую скорость коррозии <0,1 мм/год, чем алюминий.

Формирование защитного слоя

Цинковые сплавы образуют естественный защитный слой (карбонат цинка, оксид цинка), называемый патиной или пассивацией. Эти слои противостоят воздействию воды, почвы или воздуха. Кроме того, вы можете увеличить их защитную способность, просто добавив алюминий 4%.

Дополнительные покрытия для долговечности

Как известно, сантехника часто подвергается воздействию воды или мыла. В этом случае такие покрытия, как гальваника и хроматирование, играют ключевую роль. Они повышают долговечность цинка.

Ускоренное производство

Расплавленный цинк в штампах остывает на 30-50% быстрее, чем алюминий, преобразуясь в форму сетки. Они требуют меньше охлаждения и повышают производительность.

Превосходная обработка поверхности и снижение трудоемкости обработки

Использование цинка в HPDC позволяет получить превосходное качество поверхности (Ra 0,4-0,8 мкм). Это также позволяет отказаться от дальнейшей обработки поверхности.

Эти сплавы могут воспроизводить очень тонкие детали (0,025 мм). Это означает, что они идеально подходят для логотипов, тонких валиков и декоративных проектов, требующих меньшего времени подгонки.

Улучшенная электро- и теплопроводность

Цинковые сплавы обеспечивают электропроводность 27% IACS. Их теплопроводность 113 Вт/м-К достаточна для защиты от сильного нагрева. Это важно для электронных корпусов и радиаторов.

Высокая усталостная прочность для подвижных компонентов

Что касается повторяющихся нагрузок, то с ними лучше справляется цинк с усталостной прочностью 35-70 МПа. Это свойство в основном идеально подходит для петель, замков и механических соединений.

Экономические преимущества цинковых сплавов

Если говорить о доступности, то цинковые сплавы лидируют благодаря более низкой стоимости обработки по сравнению с алюминием. Давайте разложим это по полочкам:

- Стоимость цинкового сплава может быть различной в каждом регионе, однако обычно она составляет от $3/кг (против $4,5/кг для алюминия).

- Стоимость инструмента 20% дешевле также из-за лучшей долговечности цинковых штампов по сравнению с алюминиевыми.

- Благодаря низкой температуре плавления они потребляют меньше энергии (на 30% меньше).

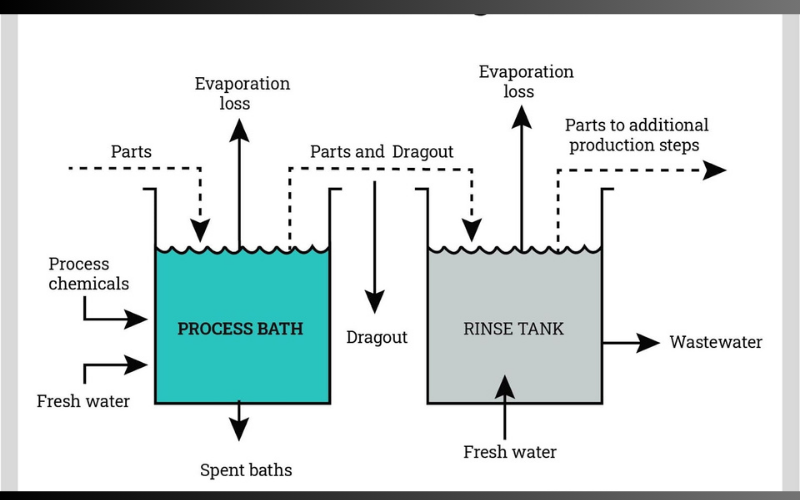

Устойчивость и экологические преимущества

Вы можете повторно использовать цинковые изделия, перерабатывая их и получая содержание 90%. Для этого процесса цинк потребляет на 75% меньше энергии и может производить новый материал. Кроме того, исследования показывают, что литье под давлением из цинка эффективно снижает выбросы CO₂.

Применение цинковых сплавов в HPDC

1. Автомобили: Прецизионные детали для повышения производительности

Автомобильная промышленность использует цинковые сплавы, особенно Zamak 5 с 1% Cu, для изготовления корпусов карбюраторов, топливных насосов и дроссельных заслонок.

Они предпочитают этот вариант из-за его высокой прочности на разрыв и способности противостоять износу. Это означает, что детали могут выдерживать нагрев и вибрации двигателя. Кроме того, эти сплавы снижают вес изделия и повышают топливную экономичность.

Взглянув на изображение, вы поймете, насколько важную роль играет литье цинка под давлением в производстве автомобильных компонентов.

Он показывает, что вы можете изготавливать различные детали сложной формы. Например, шестеренки, рычаги и структурный корпус. Внутренняя часть двери также демонстрирует высокое качество и отделку.

2. Аэрокосмическая промышленность: Легкие и надежные компоненты

Использование Zamak 2 с 0,1% Mg для литья под давлением позволяет получать исключительные кронштейны для самолетов и корпуса для спутников.

Эти металлы предотвращают ползучесть, сохраняя свою фактическую форму при полном напряжении. Кроме того, их низкая плотность (6,6 г/см³) помогает снизить вес детали и обеспечивает структурную целостность.

3. Конструкция: Прочная фурнитура для повседневного использования

Вариант Zamak 3 хорошо подходит для изготовления различных конструкций дверных ручек, замков и кровельной фурнитуры. Они позволяют легко отливать их для создания сложных форм по экономически выгодным ценам.

Кроме того, Zamak 3 отлично противостоит коррозии. Поэтому их можно использовать и для наружного применения.

4. Потребительские товары: Стильные и сильные дизайны

Производители используют сплав Zamak 5 для изготовления зубчатых колес бытовой техники, мебельных петель и декоративной отделки. Использование этих сплавов в процессе HDPC позволяет повысить качество продукции и улучшить качество обработки ее поверхности.

Эти детали могут сохранять мелкие детали. Кроме того, что касается эстетических параметров, цинк создает красивый внешний вид и хорошо функционирует.

Проблемы и будущие направления

Температурные пределы при литье под давлением

Цинковые сплавы плавятся очень быстро, обычно около 385-430°C. Это становится причиной отказа от их использования в высокотемпературных приложениях с температурой выше 150°C.

Кроме того, они могут прилипать к поверхности формы и вызывать износ литейной формы при высоких температурах литья.

В этот момент вы можете нанести покрытие на штампы или использовать более совершенные системы охлаждения, чтобы остановить эти проблемы.

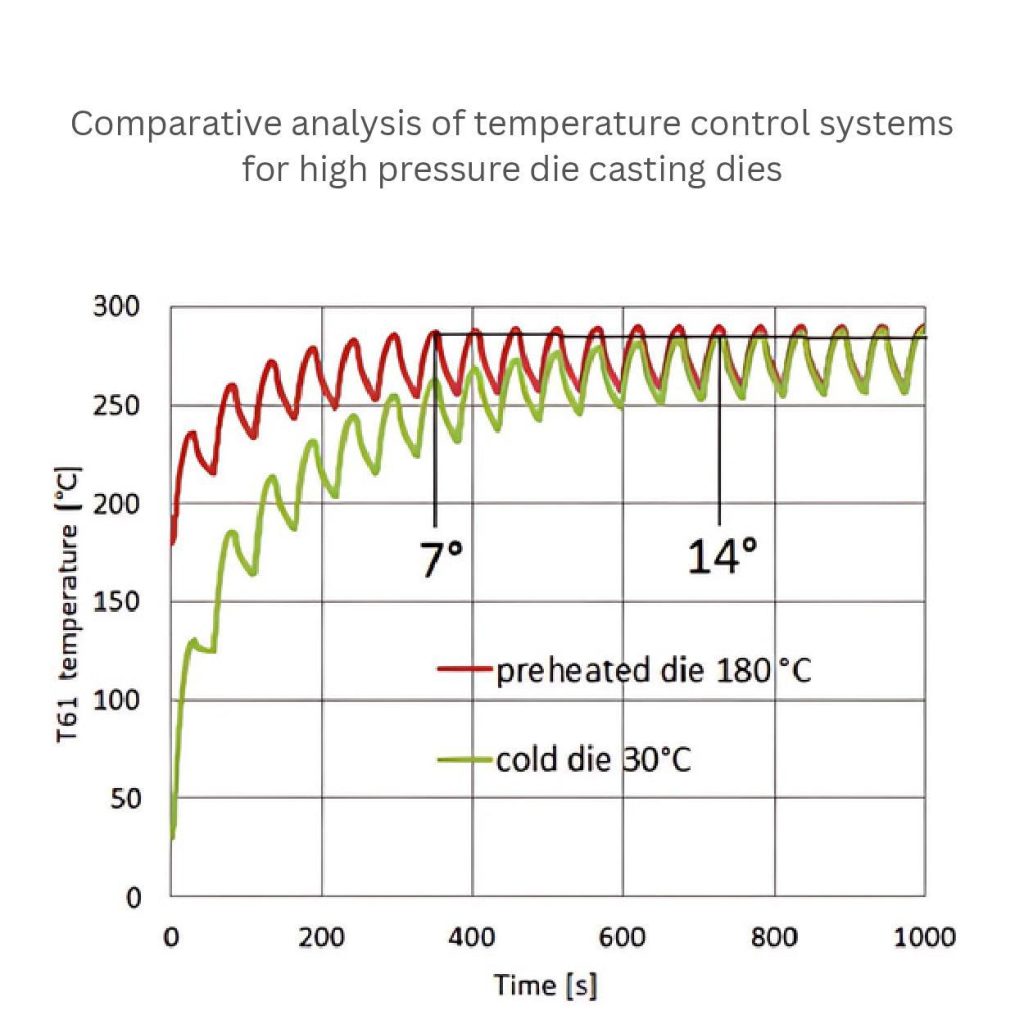

Например, на этом графике показаны температуры штампов в HPDC для цинка. Видно, что предварительно нагретая литейная форма (180 °C) быстро достигает стабильной температуры по сравнению с холодной (30 °C). Эти температуры также влияют на время цикла и качество литья.

Риски и решения, связанные с окислением

Цинк не переносит высоких температур, вы уже выяснили это ранее. Но что происходит, когда вы нагреваете их выше 400°C? В основном цинк образует оксид цинка (ZnO), который ослабляет производство.

Эти выбросы могут привести к резкому увеличению пористости и дефектов поверхности. Поэтому необходимо использовать газовую защиту аргоном или вакуумное литье под давлением. Эти методы позволят удалить кислород во время литья и снизить риск окисления.

Исследования по улучшению цинковых сплавов

Ученые стремятся улучшить возможности цинковых сплавов. Они проверяют результаты, добавляя другие земные элементы, такие как титан (Ti), железо (Fe) и т.д. Например, сплав Zn-Ti может лучше переносить высокие температуры, вплоть до 200°C.

Кроме того, усовершенствования в машинах для литья под давлением также помогают уменьшить количество дефектов благодаря включению в них функции датчиков давления в режиме реального времени.

Микроструктура сплава Zn-1Fe-1Mg на изображении показывает ее различные изменения. Например, на участке (a) показана микроструктура сплава с маркированными фазами Zn, FeZn13 и Mg2Zn11.

Аналогичным образом, участок (b) показывает гомогенизированную микроструктуру, содержащую лучшее распределение Mg2Zn11

В части С показаны рентгенограммы. На этой картине сравниваются образцы, полученные литьем и гомогенизацией. Таким образом, подтверждается наличие индифферентных фаз.

Цинк в новейших технологиях

Производители исследуют возможности цинкового сплава, проверяя их в электромобилях. В частности, они изготавливают из него легкие корпуса батарей и детали двигателей. Они обнаруживают пригодность цинка благодаря его хорошей электропроводности и защите от электромагнитных помех.

Кроме того, интеграция аддитивного производства (3D-печати) в процесс HPDC позволяет им успешно создавать объекты путем формирования слоев материалов.

Текущие проекты

Мичиганский университет и автомобильные компании проводят ряд исследований. Они пытаются выявить наилучшие функции цинк-алюминиевых композитов в компонентах двигателя.

Кроме того, большинство институтов, таких как Институт Фраунгофера (Германия), сосредоточены на развитии высокоскоростного литья под давлением. Таким образом, производство цинковых деталей становится быстрее, чем традиционными методами.

Заключение:

Цинковые сплавы для литья под высоким давлением (HPDC) обладают многочисленными преимуществами. Это и ускорение производства, и высокая прочность, и хорошая обработка поверхности, и точность, и т. д. Эти сплавы потребляют меньше энергии и позволяют получать идеальные детали для автомобильной промышленности, электроники и промышленного применения.

Ведь каждая отрасль нуждается в каком-то особом материале. Он может обеспечить им востребованные детали, долговечность и эффективность. Поэтому исследователи продолжают открывать цинковые сплавы, чтобы доказать их ценность.

Компания Alu Die Casting является одной из авторитетных компаний, занимающихся литьем под высоким давлением цинковых сплавов. Мы имеем большой опыт в литьё под давлением цинкаУ нас хорошие отзывы клиентов и сертификаты, такие как ISO 9001. Наша компания предлагает доступные цены, хорошие сроки выполнения заказа и опыт работы с конкретным цинковым сплавом. Свяжитесь с нами по адресу info@aludiecasting.com.

0 Комментариев