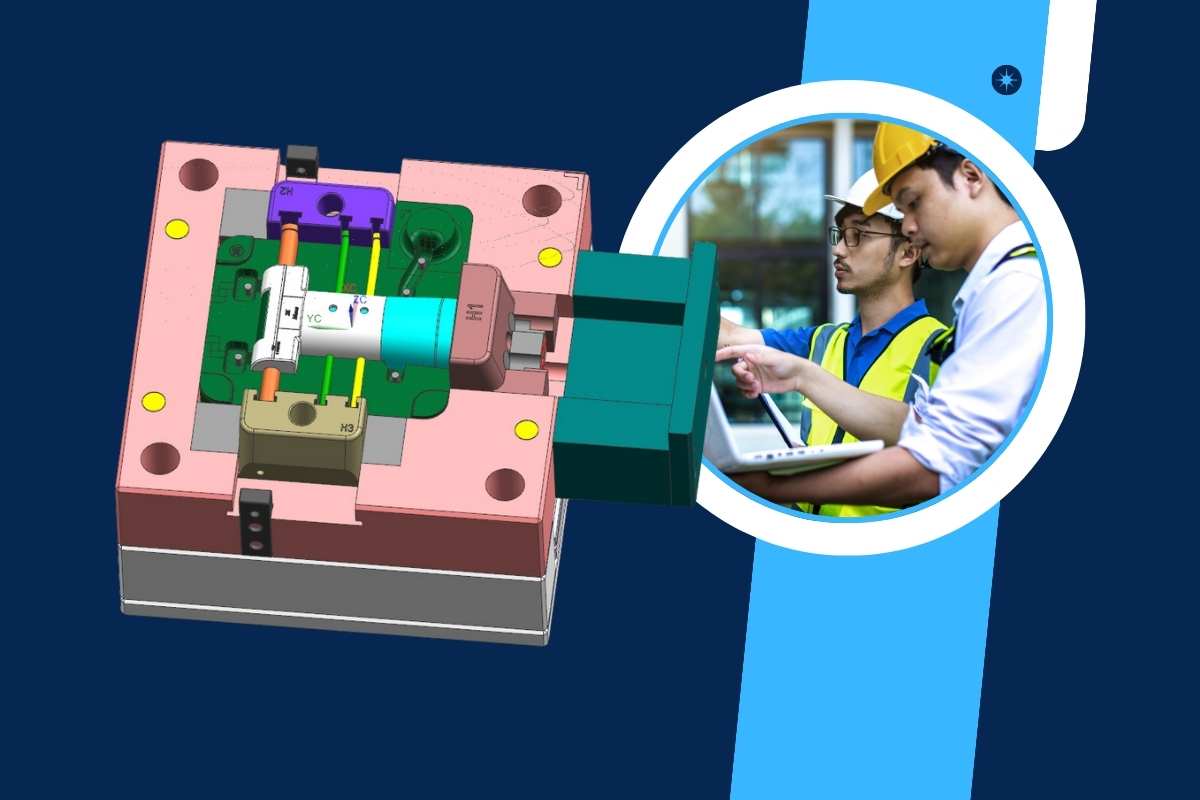

Рекомендации по проектированию форм для литья под давлением

Литье под давлением является производственным процессом, который используется для производства металлических деталей в различных отраслях промышленности, специально для большого объема производства требований, но для того, чтобы сделать литье под давлением частей, один из важных затрат является сделать литье под давлением формы, или мы называем литье под давлением оснастки, и литье под давлением формы стоимость обычно очень высока, специально высокого давления литья под давлением формы, такие как алюминий литья под давлением формы, магния литья под давлением формы, цинка литья под давлением формы, и меди литья под давлением формы.

Форма для литья под давлением является точным инструментом, который может производить 100 тысяч деталей литья под давлением или даже больше, и наиболее важным фактором, влияющим на срок службы формы для литья под давлением является сталь и дизайн формы, сегодня мы обсудим здесь руководство по дизайну формы для литья под давлением, если вы хотите узнать больше о стали формы для литья под давлением, пожалуйста, перейдите к литейная форма чтобы узнать больше.

Чтобы иметь возможность мыслить одинаково в рамках нашего производителя форм для литья под давлением и использовать размеры, подходящие для всех областей применения, мы создали следующее Руководство по проектированию оснастки для литья под давлением. Конструкция и размеры являются важным фактором для продления срока службы литейной формы. Эти рекомендации будут использоваться инженерами-расчетчиками, а также в качестве основы для конструкторов литейных форм при проектировании форм.

1. Затвор для впрыска и общая схема.

- Как правило, затвор впрыска располагается вдоль самой длинной стороны детали, а цилиндр затвора впрыска - на самом близком расстоянии к этой стороне (бегунок обычно не обходит полость, как банан).

- Если используются заслонки или если другие факторы могут повлиять на размещение инжекционного затвора или бегунка, спросите заказчика, что он рекомендует в каждом конкретном случае. Согласуйте решение до начало проектирования формы для литья под давлением. Тогда общая схема будет подходить практически для всех штампов.

2. Расстояние между краями полости и краями вставки.

- Для обычных случаев, за исключением литейных форм с большими ползунами или "глубоких" деталей, используйте расстояние 60-80 мм. Верхний предел используется для "больших" деталей, а нижний - для более мелких.

- Для литейных форм с большими ползунами расстояние может достигать 90-100 мм, особенно если речь идет о двух сторонах справа и слева от ползуна.

- Для очень глубоких деталей расстояние может быть больше 100 мм, но тогда мы должны спросить совета у клиента, прежде чем начать проектирование литейной формы.

- Для очень маленьких деталей используется минимальное расстояние в 50 мм.

- Расстояние для стороны, обращенной к цилиндру впрыска, такое же, как и для других сторон, но еще примерно 10-15 мм сверху.

3. Расстояние между полостями.

- Как правило, в большинстве случаев используется расстояние 60-80 мм.

- Для очень мелких деталей используется расстояние не менее 45-50 мм.

- Для очень глубоких деталей расстояние обычно больше 80 мм, но тогда мы должны спросить совета у клиента или предоставить ему наши предложения.

- В случаях, когда бегунок находится между полостями, расстояние увеличивается на 30-40 мм по сравнению с тем, которое было бы без бегунка.

4. Расстояние между краем вставки и краем основания формы.

- Обычно (для обычных случаев) рекомендуется использовать то же расстояние, что и при литье под давлением (при условии, что деталь не требует больших ползунов). Это относится к большим деталям, глубоким деталям и деталям, требующим меньших ползунов. Это означает, что расстояние 60-90 мм подходит для большинства форм для литья под давлением.

- Для оснастки для литья под давлением с большими гидравлическими ползунами необходимо увеличить расстояние на 50-200 мм сверх обычного (больше, чем требуется для литья под давлением). Однако в таких случаях мы должны спросить совета у заказчика или предоставить свое предложение по дизайну и попросить его одобрить. Один из вопросов также заключается в том, насколько асимметричной может быть форма для литья под давлением в случае, если большой ползун используется только на правой или левой стороне формы.

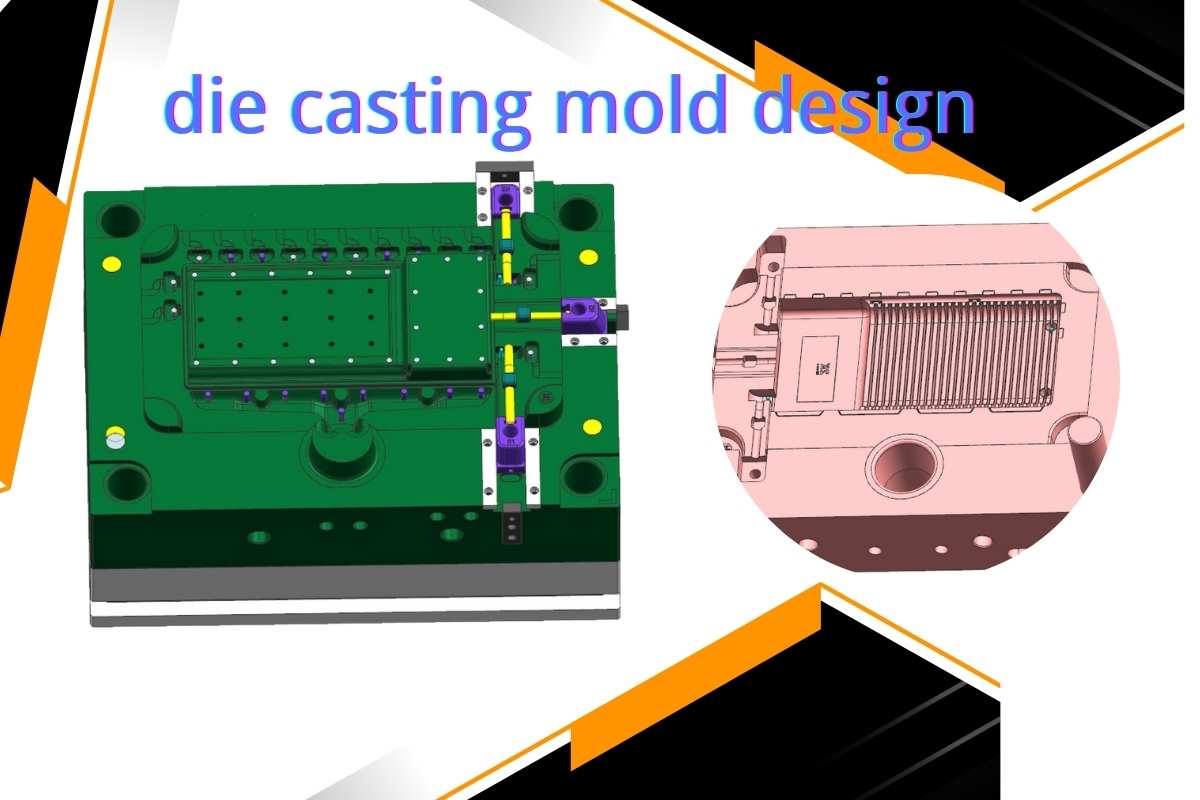

5. Толщина пластин и вставок A/B.

- Толщина как вкладышей, так и плит A/B в основном зависит от проектируемой площади. Как правило, при проектировании форм для литья под давлением используются толщины, указанные в таблице ниже. Проектируемые площади указаны в см2. Для больших проектных площадей или глубоких форм для литья под давлением рекомендуется обратиться к клиенту за советом или предоставить несколько предложений для выбора клиентом.

|

Прогнозируемая площадь (см2) |

Толщина между краем вставки и задней стороной пластины A/B |

Толщина между краем полости и задней стороной края вставки |

||

|

A-пластина |

B-пластина |

Вставка-А |

Вставка-В |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Контрольный список для проектирования пресс-форм для литья под давлением

Ниже приведен список проверки конструкции литейной формы, для каждой отдельной литейной формы мы проверим нижеприведенные пункты один за другим перед изготовлением формы:

Чертеж отливки:

- Усадка изделия: Убедитесь, что мы добавили коэффициент усадки в конструкцию штампа

- Проверьте, соответствует ли соотношение продуктов 1:1, и сверьтесь с габаритными размерами 2D-чертежа заказчика.

- Проверьте, правильно ли добавлены черновые углы.

- Проверка и корректировка 3D-допусков в соответствии с 2D-чертежами продукции заказчика (при наличии жестких допусков).

- Прочитайте чертеж и проверьте информационные подсказки на 2D-чертеже заказчика.

- Дважды проверьте, что чертеж детали отливки имеет последнюю версию

- Сделайте так, чтобы радиус можно было добавить ко всем позициям, а размер должен быть таким, как показано на 2D чертеже отливки.

Основа пресс-формы:

- Когда основание пресс-формы необходимо вручную исправить, соответствует ли оно стандарту LKM (нужно быть особенно внимательным, если это перевернутая литейная форма, передняя или задняя форма имеет пружинные плиты, а основание формы с нажимной плитой и т.д.).

- Убедитесь, что система направляющих для основания пресс-формы разработана в соответствии с требованиями заказчика. Если требований нет, мы можем использовать систему направляющих LKM.

- Размер направляющих колонн основания формы не должен превышать 40-50 мм, особенно для больших форм для литья под давлением.

- Длина направляющей стойки основания пресс-формы может быть только на 20-30 мм больше высоты плиты B (проход через плиту B 20-30 мм).

- Квадратная опорная планка в основании формы должна быть со всех сторон, а опорная планка должна быть закреплена на нижней плите.

- Необходимо использовать графитовую направляющую втулку для направляющей системы эжектора (графитовая направляющая втулка на пластинах эжектора).

- Под нижнюю пластину выталкивающих штифтов необходимо добавить стопорные штифты. В принципе, необходимо обеспечить наличие стопорных штифтов под каждым выталкивающим штифтом.

- Вокруг основания формы необходимо добавить зачеты, минимальный размер которых составляет 40X25 мм.

- Убедитесь, что на всех четырех сторонах основания формы есть отверстия для подъема.

- При подъеме фиксирующей и подвижной половин литейной формы необходимо убедиться, что подъем каждой половины формы осуществляется только в центре.

- Необходим блокирующий блок на литейной форме

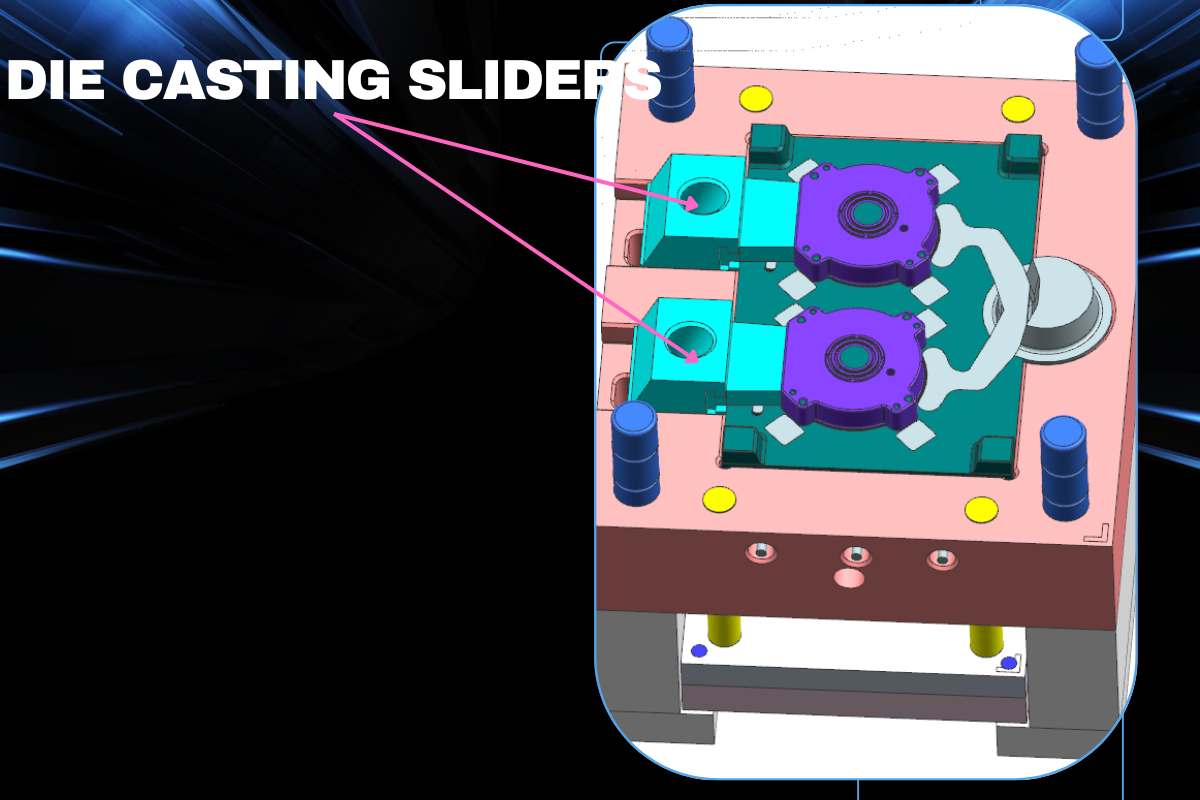

Структура формы для литья под давлением:

- Если у заказчика есть конструктивные предложения, предпочтение отдается плану заказчика.

- Убедитесь, что расстояние перемещения заслонки достаточно.

- Дважды проверьте, что шаги открытия литейной формы для всего набора форм в порядке (будьте особенно внимательны со сложными конструкциями).

- Размер охлаждающих каналов - по желанию заказчика.

- Размер резьбы каналов охлаждения должен соответствовать стандартам заказчика и должен быть указан на чертеже формы для литья под давлением.

- Положение нокаута должно соответствовать машине заказчика, а также машине для испытания пресс-формы.

- Размер литниковой гильзы определяется в соответствии с требованиями заказчика, допуски должны быть обозначены и соответствовать машине для литья под давлением.

Список спецификаций:

- Убедитесь, что для изготовления стержня и полости пресс-формы, а также ползунов используется современная сталь, а твердость должна соответствовать требованиям заказчика.

- Между слайдерами и сердечниками должна быть разница в твердости.

- Компоненты пресс-формы должны соответствовать требованиям заказчика, HASCO, DME или любым другим указанным компонентам инструмента.

- Убедитесь в правильности выбора всех качественных компонентов.

В Суммризе:

Проектирование литейных форм является ключевым моментом для создания высококачественной формы для литья под давлением, неправильный дизайн будет ломать форму для литья под давлением очень быстро или даже сломать на стадии испытания формы, если у вас есть проект литья под давлением в ручках, которые должны сделать форму для литья под давлением и литья частей, мы предлагаем вам найти профессионального производителя оснастки для литья под давлением, если вы производитель литья под давлением и ищет дизайн формы для литья под давлением, то мы предлагаем найти профессионального производителя формы для литья под давлением, а также, потому что те производители оснастки для литья под давлением являются профессиональными в разработке и производстве штампов.

Если вы не возражаете, вы можете связаться с нами и отправить нам ваш проект литья под давлением, мы будем цитировать вам цену для вашего направления.

Мы являемся одним из 10 крупнейших производителей алюминиевого литья под давлением в Китае, мы предлагаем заказные формы для литья под давлением, детали для литья под давлением, детали для механической обработки, детали для прототипирования, отделку поверхности, полировку, сборку и услуги по доставке.![]()

0 Комментариев