Литье под давлением - это доступное решение для небольших серий. Оно идеально подходит для прототипов и партий менее 5 000 единиц. Этот процесс обеспечивает более быстрое время выполнения заказа, обычно в течение 2-4 недель. При этом получаются высококачественные металлические детали с точными размерами. Могут использоваться различные сплавы, такие как алюминий, магний и цинк. Это позволяет изготавливать детали по индивидуальному заказу. Малосерийное литье под давлением сокращает количество отходов и повышает гибкость конструкции.

Это руководство основано на знаниях из первых рук, чтобы донести до новичков самые фундаментальные понятия. Вы узнаете о различных техниках литья, материалах и способах применения.

Определение малотоннажного литья под давлением

Решения по малосерийному литью под давлением выгодны для небольших производств. С помощью этих методов можно создавать точные и прочные детали. Это также снижает общую стоимость производства. Вы можете использовать этот процесс для изготовления прототипов и индивидуальных изделий.

Преимущества малосерийного производства

Малосерийное литье дает множество производственных преимуществ небольшим предприятиям. Это и уменьшение количества отходов, и минимальное время производства, и более высокая степень персонализации, как описано ниже.

Сокращение затрат и отходов

Реальное преимущество малосерийного производства заключается в том, что оно сводит к минимуму отходы материалов. Вы можете сократить количество брака на 30%. Таким образом, вы можете избежать избыточных запасов и высоких затрат на хранение. Это приводит к значительной экономии средств. Кроме того, это снижает общие эксплуатационные расходы без ущерба для качества.

Ускоренное производство и гибкость

Производители часто выполняют заказы в течение 2-4 недель, что позволяет быстро выходить на рынок. Операторы предлагают вам несколько вариантов отклонений, не требуя дорогостоящих задержек. Лучше всего подходит для производств, выпускающих от 1 000 до 5 000 единиц продукции. Например, автомобильная или аэрокосмическая промышленность.

Усиленный контроль качества

Вы должны тщательно контролировать малосерийное производство на каждом этапе. Это обеспечивает постоянство качества 95%+. Кроме того, вы можете тестировать и дорабатывать детали перед масштабированием, чтобы свести к минимуму риск дорогостоящих ошибок.

Персонализация и инновации

Вы можете изготавливать изделия с гибкостью и добавлять детализированные элементы. Кроме того, малосерийное литье способствует инновациям. Оно предлагает пробные партии в 100-500 единиц или уникальные конструкции по низкой цене. Например, медицинские отрасли могут запросить изготовление деталей на заказ с учетом специфики применения. Производители могут сократить время разработки таких деталей на 30-40%.

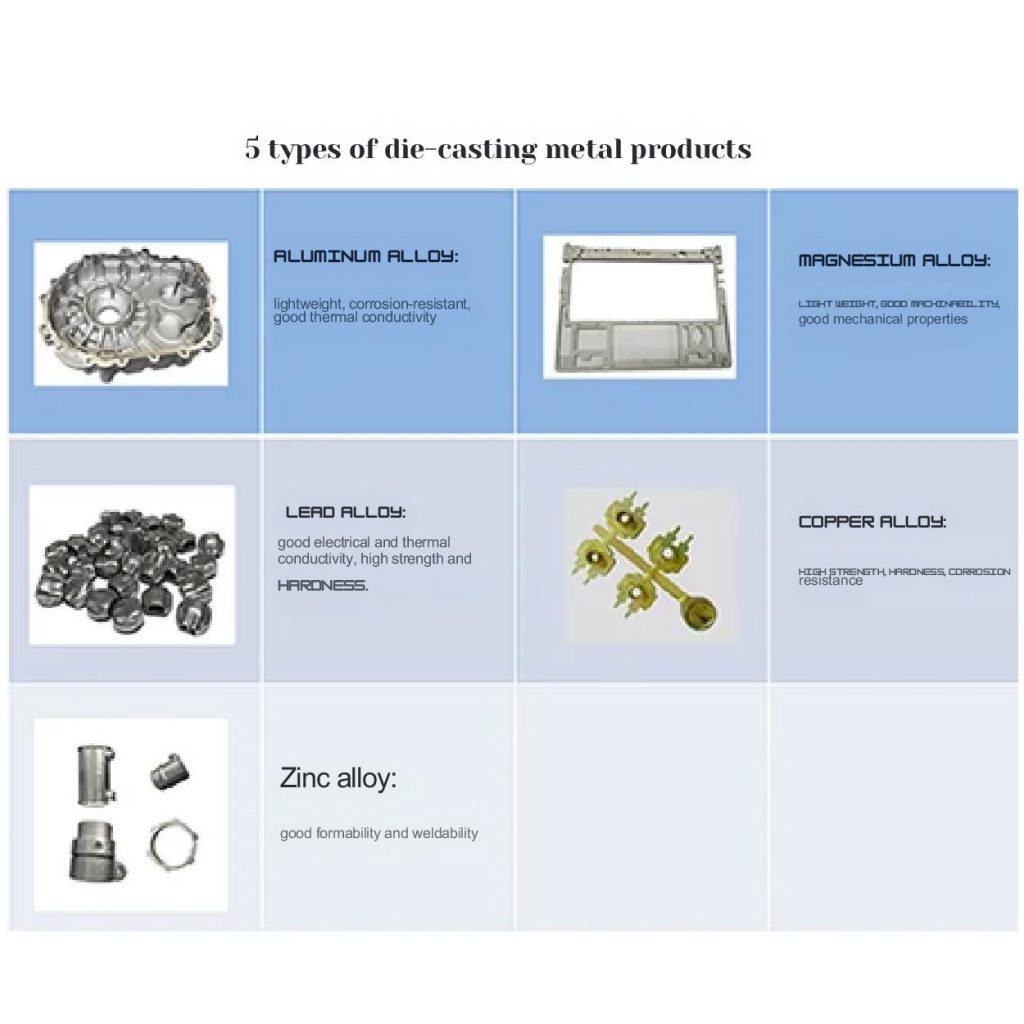

Распространенные сплавы, используемые при малосерийном литье под давлением

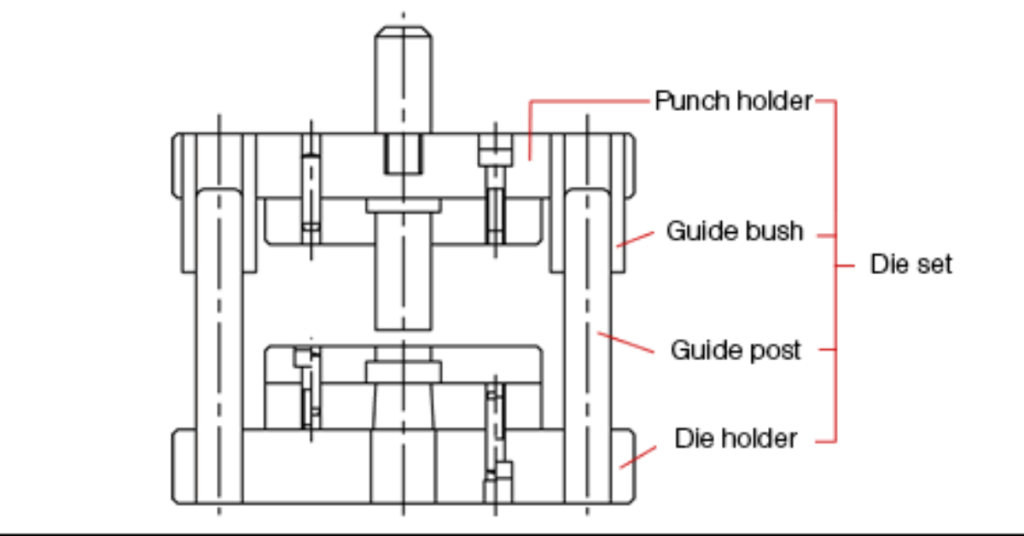

Материалы для штампов

Инструментальные стали широко используются для изготовления штампов. Сталь H13 хорошо переносит сильный нагрев. Сталь P20 подходит для больших штампов. Сталь D2 лучше сопротивляется износу. Хромирование защищает поверхность штампа. Бериллиевая медь помогает быстро отводить тепло. Твердость штамповой стали должна составлять 48-52 HRC. Термообработка увеличивает срок службы штампа. Регулярное обслуживание предотвращает повреждение штампа.

Алюминиевое литье под давлением

Алюминий является предпочтительным вариантом для изготовления легких деталей в малосерийное литье под давлением. Для придания детали достаточной прочности можно использовать сплав А380. Он способен выдерживать экстремально высокие температуры, сопротивляться изгибу и разрушению.

В состав компонентов A380 входят 8,5-11,5% кремния, 2,5-3,5% меди, а также другие элементы, такие как железо, магний и др. Поэтому температура его плавления составляет 1030-1100°F (554-593°C). Этот сплав лучше всего подходит для использования в транспорте и электронике. Кроме того, литьё алюминия под давлением относительно доступна по цене.

Магниевое литье под давлением

Магний AZ91D обеспечивает необходимую прочность деталей и снижает их вес до минимума. Он содержит 8,5-9,5% алюминия и 0,5-1,5% цинка. Такое сочетание повышает способность выдерживать значительные нагрузки и вибрации.

Магний с температурой плавления 1090-1160°F (588-627°C) - отличный выбор. Ведь с его помощью можно создавать длинные и объемные конструкции. Например, автомобильные и аэрокосмические детали.

Литье цинка под давлением

В частности, цинк ZA-8 способен значительно поглощать удары. Он не позволяет детали ломаться или деформироваться во время эксплуатации. Этот сплав обычно состоит из алюминия 8-10% и меди 0,5-1,5%. Это обеспечивает довольно низкую температуру плавления - 787°F (420°C).

Вы можете использовать этот материал для изготовления точных и детализированных деталей. Например, в бытовой электронике, замках и скобяных изделиях. Кроме того, благодаря надежности и качеству обработки цинка производители могут изготавливать тонкие стенки или сложные геометрические формы.

Дизайн штампов

Затворы контролируют поступление пластика в форму. Веерные затворы подходят для плоских деталей. Штыревые затворы подходят для небольших деталей. Боковые затворы используются для базовых форм. Размер затвора влияет на давление заполнения. Большие затворы охлаждаются медленнее. Маленькие ворота могут замерзнуть раньше. Несколько ворот помогают заполнять большие детали. Расположение затвора влияет на линии сварки.

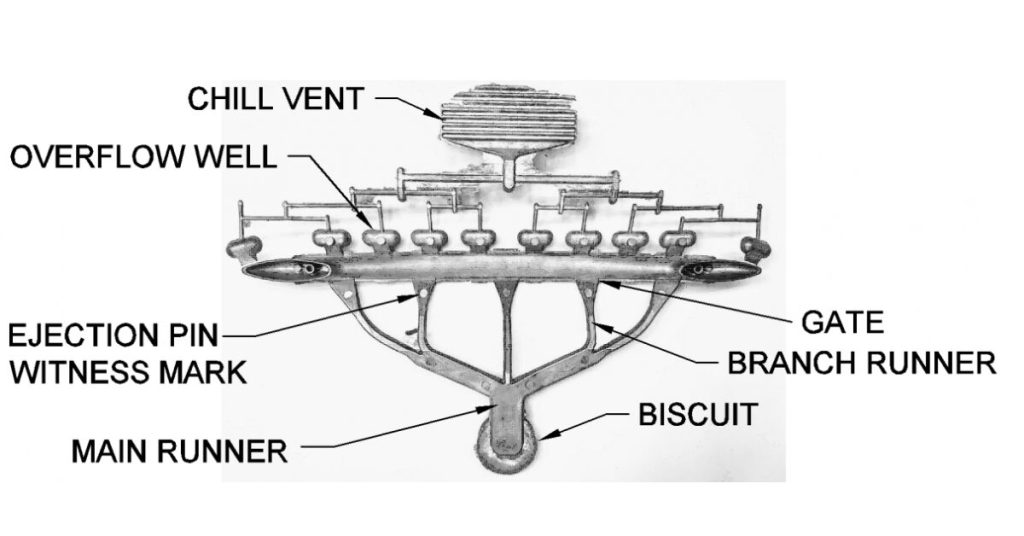

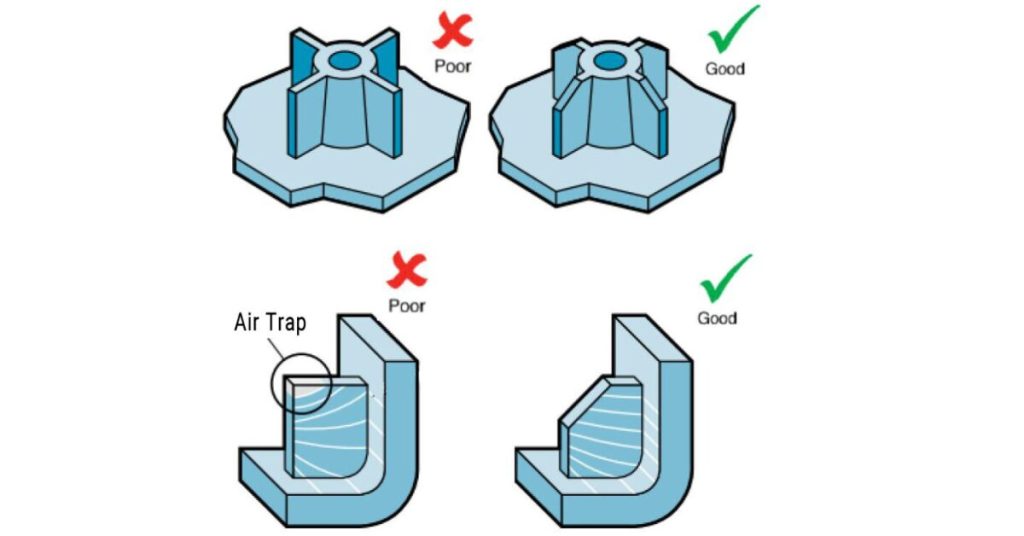

Система вентиляции

Вентиляционные отверстия удаляют воздух из плашек. Плохое удаление воздуха приводит к появлению ожогов. Глубина вентиляционных отверстий обычно составляет 0,025-0,076 мм. Ширина вентиляционных отверстий варьируется в пределах 3-6 мм. Большее количество вентиляционных отверстий способствует более быстрому заполнению. Вакуумные вентиляционные отверстия используются для сложных заливок. Наиболее распространены вентиляционные отверстия на линиях разъема. Выталкивающие штифты могут служить в качестве вентиляционных отверстий. Правильное удаление воздуха уменьшает количество дефектов.

Каналы охлаждения

Охлаждающие линии контролируют температуру матрицы. Диаметр каналов составляет 10-14 мм. Каналы должны иметь плавные изгибы. Расстояние между ними влияет на скорость охлаждения. Перегородки направляют поток воды. Трубки с пузырьками охлаждают глубокие секции. Датчики температуры контролируют охлаждение. Равномерное охлаждение предотвращает коробление. Расположение охлаждающих элементов соответствует форме детали.

| Недвижимость | Единица | Алюминий A380 | Алюминий ADC12 | Магний AZ91D | Цинк ZA-8 |

| Прочность на разрыв | МПа (кси) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Предел текучести | МПа (кси) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Удлинение | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Твердость (Бринелль) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Технологии литья под давлением для малых объемов

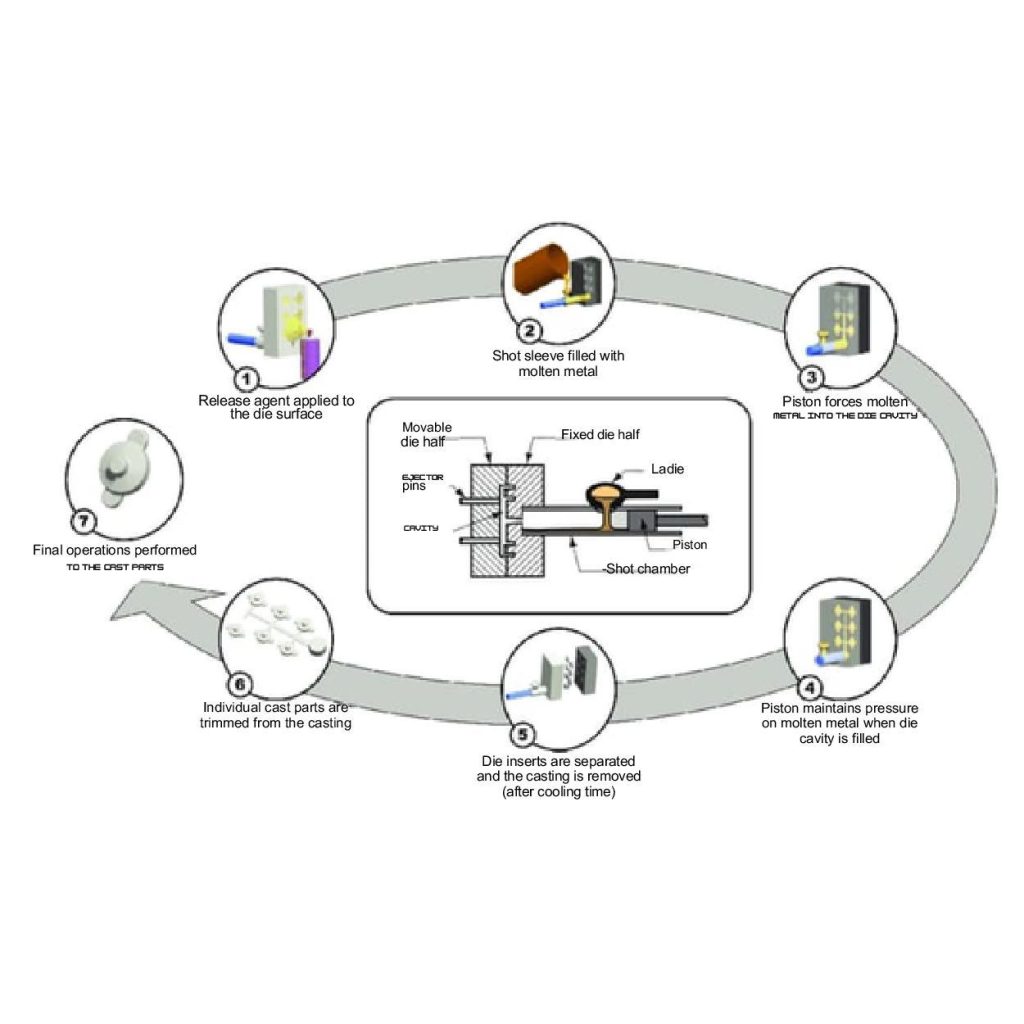

1. Литье под высоким давлением

При литье под высоким давлением мастера заливают расплавленный материал (Al, Zn или Mg) в полость формы. Они применяют высокое давление - около 10 000-15 000 фунтов на квадратный дюйм - чтобы заставить расплавленный металл заполнить форму.

Даже сложные и замысловатые детали можно производить тиражом до 5000 штук. Литье под высоким давлением обычно подходит для автомобильной и электронной промышленности. Оно обеспечивает точность деталей и критическую скорость.

Скорость впрыска

Скорость впрыска контролирует заполнение формы пластиком. Нормальная скорость варьируется в пределах 20-150 мм/с. При более высоких скоростях толщина пластика уменьшается. Это помогает заполнить тонкие стенки менее 1 мм. Очень высокие скорости могут сжечь материал. Для толстых деталей нужны более медленные скорости - 20-50 мм/с. Это предотвращает появление дефектов. Современные машины используют разные скорости при заполнении. Частыми проблемами при неправильной скорости являются короткие выстрелы и прижоги.

Температура матрицы

Температура фильеры влияет на то, как течет пластик. Большинство полимеров перерабатывается при температуре 180-300°C. Штамп имеет отдельные температурные зоны. Литник нагревается на 10-15°C сильнее, чем полость. Более высокая температура обеспечивает лучшую обработку поверхности. Более низкие температуры сокращают время цикла. Температура должна оставаться в пределах 5°C от заданной. Горячие литники требуют еще более жесткого контроля в диапазоне 2°C. Это гарантирует получение качественных деталей.

Скорость охлаждения

Скорость охлаждения определяет качество конечной детали. Большинство деталей охлаждаются в течение 5-30 секунд. Водяные каналы остаются при температуре 10-40°C. Быстрое охлаждение делает детали аморфными. При медленном охлаждении в пластике образуются кристаллы. Это влияет на степень усадки детали. Кристаллообразующие пластики нуждаются в контролируемом охлаждении. Для хорошего охлаждения поток воды должен быть турбулентным. Число Рейнольдса должно превышать 4000. Это обеспечивает наилучший теплообмен.

2. Литье под низким давлением

Литье под низким давлением помогает создавать прочные и качественные детали. Производители используют давление воздуха 5-15 фунтов на квадратный дюйм для заполнения литейных форм расплавленными материалами, такими как Al, Cu и Zn.

В идеале вы можете производить компоненты средней сложности (колеса и конструктивные детали) в количестве 500-2 000 штук за серию.

3. Гравитационное литье под давлением

Вы должны знать, что гравитационное литье под давлением использует силу земного притяжения (9,8 м/с²) для заливки расплавленного металла (Al, Cu и Zn) в формы. Вы можете сэкономить 20-30% по сравнению с другими методами. Это объясняется более простым оборудованием и меньшим потреблением энергии.

Используя гравитационный процесс, производители могут выпускать от 500 до 1000 деталей за серию. Однако этот способ не всегда предпочтителен. Из-за медленных темпов производства и ограниченной сложности деталей.

4. Выдавливание

Производитель сочетает процесс литья и ковки, чтобы получить плотные и высокопрочные детали. Например, детали подвески в автомобильной и аэрокосмической промышленности. Такая техника получила название литья под давлением.

Они заливают расплавленный металл в форму, создавая высокое давление (до 15 000 фунтов на квадратный дюйм). После впрыска материала (Al, Mg и Cu) прикладывается усилие ковки (до 50 тонн). Это усилие придает плотность деталям с профильной формой.

Литье под давлением позволяет производителям выпускать 1 000-3 000 изделий за серию. Кроме того, для производства этих высококачественных деталей требуется точный контроль температуры (1 000-1 200°F или 538-649°C) и времени цикла (30-60 секунд).

5. Быстрое изготовление инструментов

Вы можете ускорить сокращение производственного цикла, используя методы быстрого изготовления оснастки. Это связано с тем, что в данной технологии производители используют быстрое изготовление пресс-форм.

Это производство включает в себя 3D-печать или механическую обработку, чтобы изготовить форму для профиля изделия всего за несколько часов.

Используя эту технику, вы можете получить менее 1000 единиц количества, используя такие материалы, как Al, Cu или Zn.

Создание прототипов с помощью малотиражного литья под давлением

Роль быстрого прототипирования

Выяснить реальные места ошибок и протестировать конструкцию перед серийным производством теперь можно с помощью быстрого прототипирования. В ходе этого процесса производитель использует отлитые под давлением прототипы для выявления недостатков и улучшения их работы.

Для создания деталей методом прототипирования вам потребуется 1-2 недели. Кроме того, с помощью этой технологии можно получить точные образцы для автомобильной и аэрокосмической промышленности. Кроме того, отрасли получают выгоду от улучшения дизайна и снижения затрат при использовании 20% - 30%.

Дизайн ребер

Ребра придают прочность пластиковым деталям. Толщина ребер составляет 50-75% от толщины стенки. Максимальная высота ребер составляет 3-кратную толщину стенки. Толстые ребра вызывают раковины. Постепенное основание ребер предотвращает напряжение. Промежуток между ребрами должен составлять 2-3x толщины стенки. Угол наклона ребер составляет 1-2 градуса. Скругленные углы уменьшают напряжение. Параллельные ребра лучше, чем пересекающиеся.

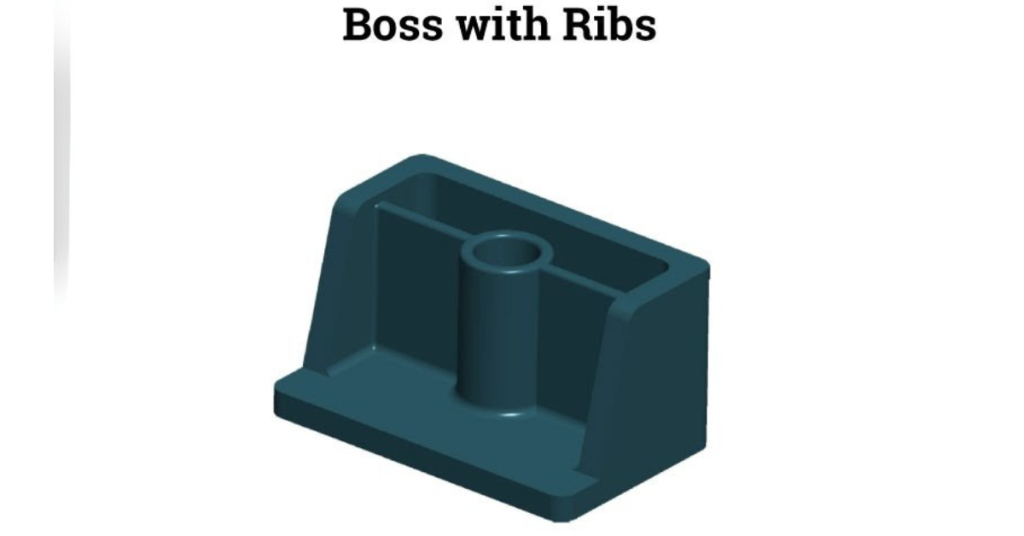

Boss Design

Боссы поддерживают винты и штифты. Диаметр босса соответствует размеру винта. Толщина стенки составляет 60% от номинальной. Обработка керном уменьшает следы раковины. Опорные ребра помогают высоким боссам. Высота босса не должна превышать 2,5x диаметра. Угол наклона должен составлять 0,5-1 градус. Опоры поддерживают большие нагрузки. Радиус основания предотвращает напряжение.

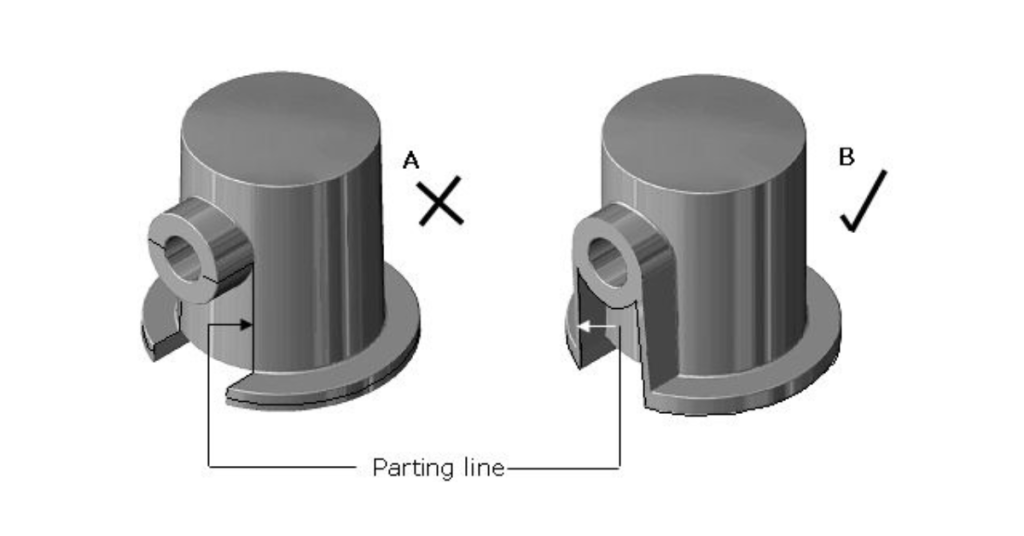

Линия расставания

Линия раздела разделяет половинки формы. Правильное расположение помогает выталкивать детали. Прямые линии разделения проще. Сложные формы нуждаются в ступенчатых линиях. Линия должна скрывать визуальные дефекты. На линии раздела возникают вспышки. Острые кромки требуют особого ухода. Для правильной вентиляции необходимы зазоры на линии разделения. Линии свидетелей видны на конечной детали.

Допуски

Стандартный допуск составляет ±0,2 мм на 25 мм. В узких местах может достигать ±0,05 мм. Толщина стенок варьируется в пределах ±10%. Плоскостность зависит от размера детали. Углы наклона должны быть не менее 0,5-1 градуса. Допуск на диаметр отверстия составляет ±0,1 мм. Допуск на резьбу составляет 2H/2G. Детали вблизи затворов имеют меньший допуск. Деформация влияет на окончательный допуск.

Интеграция 3D-печати

3D-печать - это современная технология. Она позволяет в течение 2-5 дней создавать многогранные детали, включая решетчатые структуры и тонкие стенки. Используя этот передовой инструмент, вы можете реально сократить время выполнения заказа на 50% - 70%.

Кроме того, он позволяет регулировать толщину стенок (даже от 0,5 мм до 2 мм) или сложные формы. Такая гибкость способствует быстрому созданию прототипов в таких отраслях, как автомобилестроение, электроника и медицина.

Отрасли, получающие выгоду от малосерийного литья под давлением

Автомобильный сектор

Решения для малосерийного литья под давлением - это экономически эффективные варианты для небольших серий с минимальным весом. С их помощью можно эффективно создавать корпуса компрессоров, фильтров, клапанов и усилителей рулевого управления.

Кроме того, он обеспечивает четкое прогнозирование функциональности деталей. Вы можете тестировать и дорабатывать конструкции перед началом крупносерийного производства. Это позволяет сократить расход материалов до 30%.

Аэрокосмические приложения

Производители обеспечивают стабильное качество аэрокосмических деталей. Например, редукторов и корпусов двигателей. Эти детали обычно требуются небольшими партиями.

Малосерийные решения по литью под давлением позволяют сэкономить около 20% на расходе материалов. Эта технология также соответствует строгим промышленным стандартам.

Бытовая электроника

Вы можете сделать потребительские компоненты более точными с помощью процесса малосерийного литья под давлением. Он позволяет легко разрабатывать детали с высокой степенью детализации.

Например, корпуса для светодиодов, корпуса для уличных фонарей, корпуса для газонных ламп и светильников для помещений. Кроме того, этот процесс может сократить время изготовления до 40% для быстрого выхода на рынок.

Малосерийное и крупносерийное литье под давлением

Ключевые различия

- Если у вас небольшие партии в 5000 единиц или меньше, то литье под давлением в малых объемах стоит дешевле. Но иногда первоначальная оснастка все же может быть значительной. С другой стороны, для производства 10 000 единиц продукции и более необходимы предварительные инструменты. Такие затраты обычно составляют от $20,000 до $50,000.

- При небольших объемах производства производителям обычно требуется от 2 до 4 недель, а при больших объемах - от 8 до 12 недель.

- Кроме того, на малых установках требуется меньше рабочих (от 5 до 10), чем на больших. Кроме того, этот процесс снижает сложность оснастки на 25-40% и обеспечивает большую универсальность.

Факторы, определяющие выбор малообъемных решений

Для инвестирования в малосерийное литье под давлением в качестве стартового бизнеса вам необходимо иметь от $5 000 до $15 000. Этого бюджета достаточно для оснастки и производства до 5 000 единиц продукции.

Эта установка также включает некоторые другие параметры, такие как пресс-формы ($3,000-$7,000), плавильные печи ($2,000-$5,000) и отделочные инструменты ($1,000-$3,000).

Если говорить о стоимости их обслуживания, то она может составлять около $500 в год. Кроме того, если вы включите процедуры тестирования и доработки, то сможете сэкономить на материалах.

Многие стартапы опасаются провала на рынке. Поэтому после тестирования своих разработок на рынке они могут повторно использовать пресс-формы или изменить дизайн. Это лучшее предложение для обеспечения минимального риска и использования ресурсов.

Возможности малосерийного литья под давлением

Высокоточная обработка с ЧПУ

Интеграция ЧПУ в малосерийные литые детали улучшает их характеристики. Вы можете повысить уровень детализации с жестким допуском до ±0,01 мм и гладкой отделкой Ra 0,4-1,6 мкм. Чем больше усилий вы вкладываете в производство, тем больше сокращается расход материала, который может достигать 15%.

Сборка и отделка поверхностей по контракту

Контрактная сборка и финишная обработка поверхности придают литым деталям особые свойства. Например, покрытие и анодирование деталей увеличивает срок их службы и снижает износ до 30%. Другие этапы включают сварку, сборку, нанесение покрытия, механическую обработку и шлифовку.

Универсальные производственные решения

Малосерийное литье под давлением предлагает универсальные производственные решения. Ведь в этой услуге объединены литье, механическая обработка и отделка. Это также более дешевый вариант для различных отраслей промышленности.

Заключение

Решения по малотиражному литью под давлением выгодны, особенно для начинающих предприятий. Они ищут экономически эффективные и точные варианты. Эта технология поддерживает различные отрасли промышленности, среди которых могут быть автомобильная, аэрокосмическая и бытовая электроника.

Кроме того, малосерийное литье под давлением помогает создавать высококачественные компоненты, быстрое прототипирование и универсальность дизайна. Кроме того, оно позволяет вам проверить свои детали на рынке в качестве образца, вкладывая меньшие суммы по сравнению с большими объемами.

0 Комментариев