Vad är HPDC? Dess tillämpningar och fördelar

HPDC, eller pressgjutning under högt tryckär en process för tillverkning av metaller med låg smältpunkt. Denna teknik genererar stora volymer av komplexa metalldelar. Den tillverkar metalldelar med hög precision. Det globala marknadsvärdet för HPDC kommer att uppgå till cirka $14650 miljoner USD år 2024. Enligt en forskningsstudie kommer det att stiga till 20770 miljoner USD fram till 2030. Så vi kommer att belysa den fullständiga processen och fördelarna med HPDC i det här blogginlägget.

HPDC:s historia inom gjutning

Ursprunget till HPDC gjutning går tillbaka till mitten av 1800-talet. Den användes först inom tryckeribranschen. Led och tenn hälldes i en form. Så, HPDC-gjutning producerade först tryckmaskinens nycklar. Men processen var långsam vid den tiden. Dessutom var den inte lämplig för massproduktion av metaller. Framsteg har gjort processen mycket effektiv över tiden. Det är en pålitlig process idag på grund av kontinuerliga förbättringar.

Hur skulle du definiera HPDC-gjutning?

HPDC-gjutning är en effektiv metod för att tillverka metalldelar av hög kvalitet. I denna teknik sprutas smält metall under högt tryck in i en form eller en formhålighet. Den heta metallen kyls och stelnar snabbt i formhålan. Därefter tar den form efter formen. Vi kan sedan separera vår önskade metall från formen. Smälta metaller är mestadels magnesium- och aluminiumlegeringar. Formen består vanligtvis av stål eller gjutjärn. HPDC-gjutning är vanligast vid tillverkning av fordons- och elektronikprodukter. Men det tillverkar också mycket exakta produkter för daglig användning.

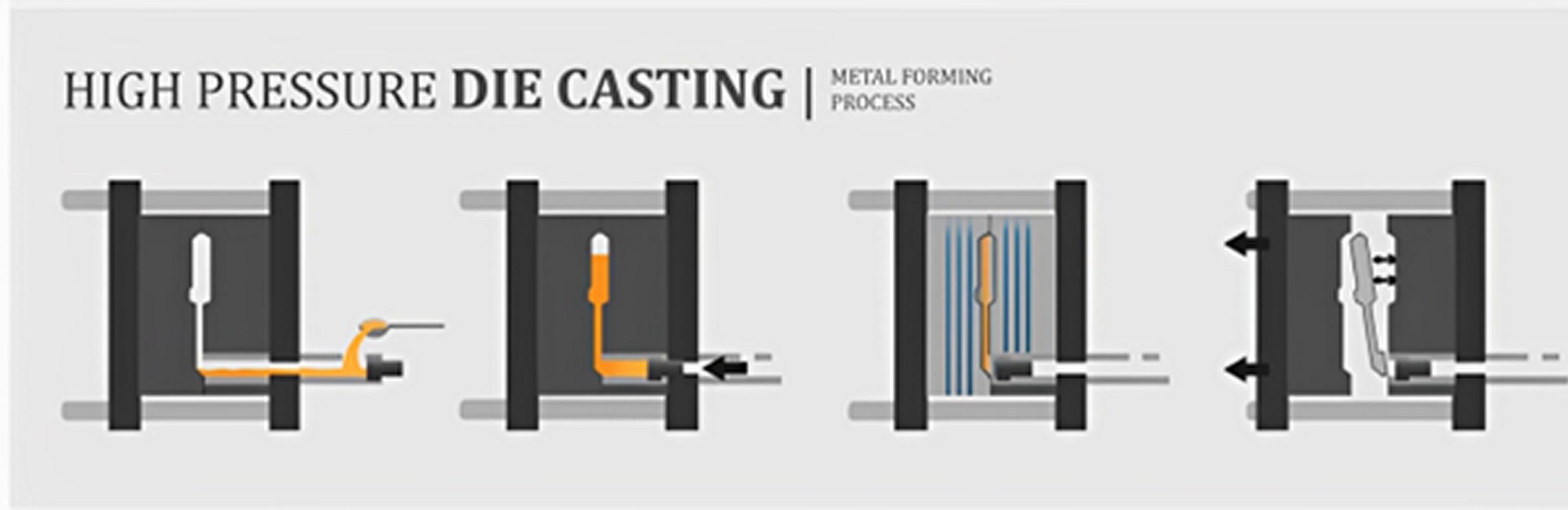

Steg-för-steg-process för HPDC-gjutning

Nu vet du mer om HPDC-gjutning och dess globala marknadsstorlek. Du kanske är nyfiken på att känna till hela processen. Så låt oss diskutera dess fullständiga process. Metoden för HPDC-gjutning kan variera beroende på produktkraven. Så här är stegen i den allmänna HPDC-gjutningsprocessen.

1. Förberedelse av gjutform

Först förbereder du formen. Formen är utformad baserat på formen på din önskade produkt. Formen består till största delen av stål. Så den kan motstå höga temperaturer och tryck.

- Inställningen av Mold:

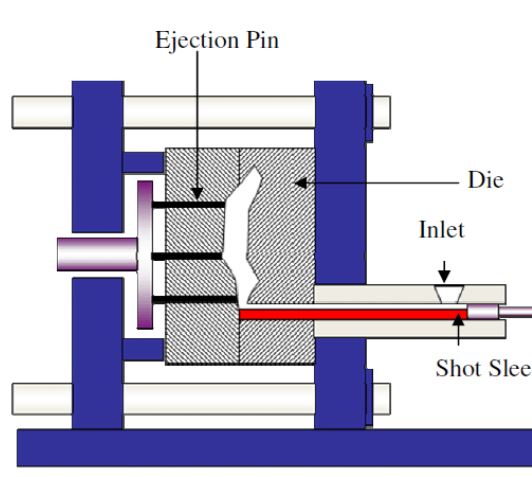

Nu monterar du smältan på pressgjutningsmaskinen. Pressgjutningsmaskinen har två halvor. Den ena är en sekundär formhalva. Den andra är en rörlig formhalva. Pressgjutningsmaskinen stänger de två halvorna av formen.

- Underhåll av mögel:

Underhåll av mögel är också viktigt. Rengör formen för att avlägsna orenheter. Förvärm pressgjutningsformen för att underlätta flödet av smält metall. Smörj dessutom formens insida för att reglera temperaturen. Detta underlättar borttagningen av den önskade produkten.

2. Insprutning av den smälta metallen

Tillsätt den smälta metallen i sprutkammaren. Därefter sprutas den in i formen. Injektionsprocessen sker snabbt. Det kräver ett mycket högt tryck på 1500 till 25000 PSI. Det finns två olika sätt att injicera metallen i smältan. Dessa är injektion med varm kammare och injektion med kall kammare.

- Injektion i varmkammare:

Varmkammarinsprutning är bäst för metaller med låg smältpunkt, så den är lämplig för zink-, magnesium- och blylegeringar. I den här metoden fyller vi metallen i ett svanhalsformat rör. Röret sprutar sedan ut metallen i formhålan via sitt munstycke.

- Insprutning i kallkammare:

Kallkammarinsprutning är idealisk för metaller med hög smältpunkt. Massiva metaller som aluminium, koppar och mässing använder denna mekanism. I den här metoden häller vi metallen i kallkammarens hylsa. Vi kan göra det antingen manuellt eller automatiskt. Nu tvingar en hydraulisk kolv metallen från den korta hylsan in i smältan.

3. Kylning och stelning

- Kylning:

Den smälta metallen kyls snabbt. På så sätt får den formen av formhålan. Snabbkylningen sker på grund av den höga värmeledningsförmågan hos formmaterialet.

- Solidifiering: Metallen stelnar efter kylning. Metall kan krympa efter att ha blivit hård. Men högt tryck bibehåller dess dimension. Dessutom säkerställer det också att metallen är fri från inre hålrum.

4. Avlägsnande av metall

Efter kylning och stelning öppnas formhalvorna. Utskjutningsstift trycker ut metallen ur formen. Nu är den önskade metallen klar.

5. Trimning

Gjutgodset kan ha överskottsmaterial. Därför använder vi sågar och skärverktyg för att trimma metallen. Trimning bidrar till att uppnå bästa möjliga ytfinish.

| Materialgrupp | Legeringsbeteckning | Viktiga egenskaper | Vanliga tillämpningar |

| Aluminiumlegeringar | A380 | God flytbarhet, korrosionsbeständighet och måttlig hållfasthet | Motorblock, transmissionshus och elektronikkapslingar för fordonsindustrin |

| A360 | Bättre korrosionsbeständighet förbättrad duktilitet | Flyg- och rymdkomponenter, elektriska kapslingar | |

| A413 | Utmärkt flytbarhet och god trycktäthet | Komplexa tunnväggiga delar, pumpar och kopplingar | |

| A383 | Goda mekaniska egenskaper och hög hållfasthet | Bildelar, allmänna industrikomponenter | |

| A390 | Hög slitstyrka, hög hållfasthet | Högpresterande fordonsdelar, tunga maskiner | |

| Magnesiumlegeringar | AZ91D | Bra styrka/vikt-förhållande, utmärkt gjutbarhet | Fordonskomponenter, höljen för konsumentelektronik |

| AM60B | God flexibilitet och slagtålighet | Säkerhetskomponenter för bilar, strukturella delar | |

| AS41B | Hög temperaturprestanda och god krypbeständighet | Komponenter till drivlinan i bilar | |

| Zinklegeringar | Zamak 3 | Utmärkt gjutbarhet och goda mekaniska egenskaper | Små, komplicerade komponenter, beslag för hårdvara |

| Zamak 5 | Högre hållfasthet, något lägre duktilitet | Komponenter som kräver högre hållfasthet, lås och växlar | |

| ZA-8 | Goda bärande egenskaper, högre hållfasthet | Lagerhus, komponenter till industrimaskiner | |

| ZA-27 | Högsta hållfasthet och hårdhet bland zinklegeringar | Kraftiga industrikomponenter, applikationer med högt slitage | |

| Kopparlegeringar | Mässing (t.ex. C85700) | Hög korrosionsbeständighet och god bearbetbarhet | VVS-armaturer, dekorativa beslag |

| Blylegeringar | Bly-tennlegeringar | Hög densitet och god korrosionsbeständighet | Strålningsskydd, ballast och vikter |

Fördelar med pressgjutning under högt tryck:

Nu känner vi till den fullständiga processen för HPDC-gjutning. Så låt oss prata om dess fördelar. Några av dess fördelar är:

1. Massproduktion

HPDC kan producera stora volymer av den metall som behövs. Högt tryck gör det möjligt att spruta in smält metall i snabb takt. På så sätt produceras stora mängder av metallen. HPDC är därför välkänt för massproduktion av material.

2. Hög hållfasthet

HPDC pressgjutning tillverkar enhetliga metallstrukturer. På så sätt förbättras de mekaniska egenskaperna. Därför är den producerade metallen av hög kvalitet.

3. Tunnväggiga komponenter

Till skillnad från andra gjutgods kan HPDC-gjutning gjuta tunnväggiga komponenter. Dess höga tryck skapar lätta delar. Så det hjälper till att minska metallernas vikt. Dessutom möjliggör det införandet av samgjutna delar som skruvar.

4. Hög kvalitet

HPDC ger en jämn ytfinish för de önskade metallerna. Den ser till att den smälta metallen fyller alla delar av gjutformen. På så sätt skapas släta ytor. Dessa ytor är bäst lämpade för applicering av ytterligare beläggningar. Därmed elimineras behovet av sekundär bearbetning.

5. Flexibilitet

Formarna är flexibla vid HPDC-gjutning. Det gör det möjligt att konstruera komplexa delar. Dessa komplexa delar används i komplexa maskiner.

Skillnaden mellan pressgjutning med högt tryck och pressgjutning med lågt tryck

Så här är en gemensam tabell som hjälper dig att lära dig om de stora skillnaderna mellan högtrycksgjutning och lågtrycksgjutning:

| Funktion | Högtrycksgjutning | Tryckgjutning med lågt tryck |

| Processbeskrivning | Smält metall sprutas in i verktyget med hög hastighet och högt tryck. | Smält metall dras in i verktyget genom en lågtrycksdifferential. |

| Tryckområde | Vanligtvis 10-175 MPa (1500-25 000 psi) | Vanligtvis 0,1-0,7 MPa (15-100 psi) |

| Cykeltid | Kortare, vanligtvis några sekunder per del | Längre tid kan det ta flera minuter per del. |

| Produktionsvolym | Lämplig för produktion av stora volymer | Lämplig för produktion av små till medelstora volymer |

| Delens komplexitet | Idealisk för komplexa former med tunna väggar | Idealisk för enklare former med tjockare väggar |

| Utnyttjande av material | Högt materialspill på grund av skarvstycken och löpare | Mer effektivt med mindre avfall |

| Delkvalitet | Hög måttnoggrannhet och god ytfinhet | God måttnoggrannhet och ytfinhet |

| Mekaniska egenskaper | Den kan vara lägre på grund av instängd luft och porositet. | Generellt bättre tack vare färre defekter |

| Kostnad för verktyg | Högre initialkostnad på grund av robusta verktygskrav | Lägre initialkostnad, mindre robust verktyg krävs |

| Underhåll | Högre på grund av mer slitage på matriser | Lägre på grund av mindre belastning på matriser |

| Vanliga legeringar | Aluminium, zink och magnesium | Aluminium, magnesium |

| Kylningssystem | Kräver ofta komplexa kylsystem. | Enklare kylsystem |

| Automatisering | Höggradigt automatiserad | Mindre automatiserade, mer manuella processer involverade |

Begränsningar vid HPDC-gjutning

- Höga initiala kostnader: Därför krävs stora kapitalinvesteringar i maskiner och formar.

- Komplex utrustning måste fungera med stor noggrannhet och underhållet av den kräver också kvalificerat arbete.

- Begränsad materialkompatibilitet: Sulfidvaccinering är mest effektivt för metaller som smälter vid låga temperaturer, t.ex. aluminium och zink.

- Storleks- och viktbegränsningar: tillämpningen sker huvudsakligen i små portioner.

- Porositetsproblem kan innehålla vissa inre hålrum och kräver därför en exakt mängd tryck som ska appliceras på dem.

- Ytterligare efterbehandling: Det kan fortfarande behövas ytterligare operationer eller finputsning för att den ska vara klar att användas eller för att den ska ha den nödvändiga jämnheten.

Tillämpningar av HPDC-gjutning:

HPDC-gjutning har ett brett användningsområde. Några av dem är:

- Hälsa Industri:

Här tillverkas lättare kirurgiska verktyg inom hälsosektorn. HPDC:s gjuteri har tillverkat medicintekniska produkter, ultraljudsmaskiner och implanterbara enheter. Så det har en viktig roll, även inom den medicinska industrin.

- Flyg- och rymdindustrin: HPDC pressgjutning skapar komplicerade motordelar inom flygindustrin. Det hjälper också till att bygga flygplanskomponenter. Ibland etablerar den små strukturella delar av flygplanet.

- Fordonssektorn:

HPDC Casting tillverkar olika delar till bilindustrin. Några av de viktigaste komponenterna som den kan producera är:

- Motorblock

- Cylinderhuvuden

- Delar till växellådan

- Komponenter till bromsar

- Delar till hjulupphängning

- Konsumentvaror: HPDC:s gjuteri kan tillverka vardagsföremål. Det kan handla om hushållsapparater, till exempel komponenter till kylskåp. Det kan också skapa konsumenthårdvara och olika hushållskomponenter.

- Sportindustri:

Den har breda användningsområden inom sportindustrin. HPDC kan tillverka olika cykelkomponenter. Det kan också designa golfklubbor och tennisracketar. HPDC har bidragit till nästan alla branscher.

Vilka är alternativen till HPDC-gjutning?

Det finns nu flera metoder på marknaden som kan användas i stället för HPDC-gjutning. Låt oss diskutera dem här.

1. Sandgjutning

Sandgjutning är bland de äldsta och mest använda gjutningsförfarandena avsedda för olika applikationer. I denna process tillverkas en form av sand och den smälta metallen gjuts i formen genom en degel. Den stora fördelen med sandgjutning är att den är billig för produktionsvolymen, särskilt i små volymer, och används för att producera stora delar eller delar med komplexa strukturer. Den är särskilt lämplig för olika typer av metaller och kan producera motorblock, stora metallprodukter och till och med prototyper för motorer.

2. Investeringsgjutning

Investeringsgjutning, även kallad lost-wax casting, innebär att man använder en vaxkopia av den faktiska delen för att skapa en form där ett keramiskt material används för att täcka vaxmodellen. Vattnet sköljs sedan bort och i stället för vax hälls smält metall i den keramiska formen.

Gravitetsgjutning

Det kallas också permanent gjutning av mögel; det är en omkretsform gjord av metall där smält metall hälls under kraft, vilket är tyngdkraften. Denna process resulterar i produktion av delar med överlägsna mekaniska egenskaper jämfört med sandgjutning samtidigt som den ger god noggrannhet i slutprodukterna. Tryckgjutning med gravitation är mest lämpad för applikationer där ett ganska stort antal artiklar eller stora artiklar tillverkas och används oftast vid tillverkning av bildelar, motordelar och tunga produkter på grund av fördelarna med ekonomi och standardkonstruktion.

Varför välja GC Precision Mold Co. för HPDC?

Nu vet du nästan varje bit av HPDC-gjutning. Så låt oss berätta varför GC Precision Mold Co. är en av de bästa företag för pressgjutning under högt tryck. Här är skälen till detta:

- Kina dö tillverkare med 20 års praktisk erfarenhet.

- Utmärkt service till ett överkomligt pris

- Levererar specialgjutna delar till bilar, cyklar och musikinstrument.

- Leverera anpassade produkter av hög kvalitet.

- 100% Kundtillfredsställelse garanteras

- Tryckgjutningsmaskiner från 120 ton till 1650 ton

Slutsats:

Den globala marknadsstorleken för HPDC-gjutning ökar dag för dag. Högtrycksgjutning innebär smältning av metall under högt tryck. Den smälta metallen omvandlas sedan till önskad form. Denna teknik kan forma även komplext formade metaller. Processen består av fyra steg. Dessa steg är: förbereda gjutningen, injicera den smälta metallen, kyla och stelna, och sedan avlägsna metallen. Med denna teknik formas metaller inom bil-, hälso- och sportindustrin.

Vanliga frågor och svar

Q1. Vilka är nackdelarna med HPDC-gjutning?

HPDC pressgjutning har olika nackdelar. Dess utrustningskostnader är mycket höga. Små tillverkare har inte råd med det. Att hantera temperatur, tryck och förhållanden under processen är utmanande. Så det kräver noggrann övervakning eller vård efter gjutning. Därför kan lösningar på dessa problem vara kostsamma och tidskrävande.

Q2. Vad står HPDC för?

HPDC står för högtrycksgjutning. Det använder högt tryck för att producera mycket släta metaller. Metaller med komplexa former kan skapas på grund av deras förhöjda tryck. Så dessa metalldelar används sedan i komplexa apparater och sport.

Q3. Vilka typer av metaller används vanligen vid HPDC-gjutning?

HPDC-gjutning innebär vanligtvis metaller med låg smältpunkt som den metall som väljs, nämligen aluminium-, magnesium- och zinklegeringar. Dessa metaller väljs för användning eftersom de lätt kan sprutas in i formar och snabbt kylas för att producera högkvalitativa delar som uppfyller de mekaniska kraven för den specifika applikationen.

Q4. Hur står sig HPDC jämfört med andra gjutmetoder?

HPDC kan ge snabbare produktionshastigheter, förbättrad måttnoggrannhet och släta ytor på produkterna. HPDC har fördelarna med tillverkning av tunnväggiga och komplexa delar, som har bättre konsistens jämfört med sandgjutning och inget eller mycket litet behov av efterbehandling. Den är dock dyrare på grund av de kostnader som uppstår vid förvärv av de maskiner som används för att gjuta metallen och själva formarna.

0 kommentarer