Riktlinjer för design av gjutformar för pressgjutning

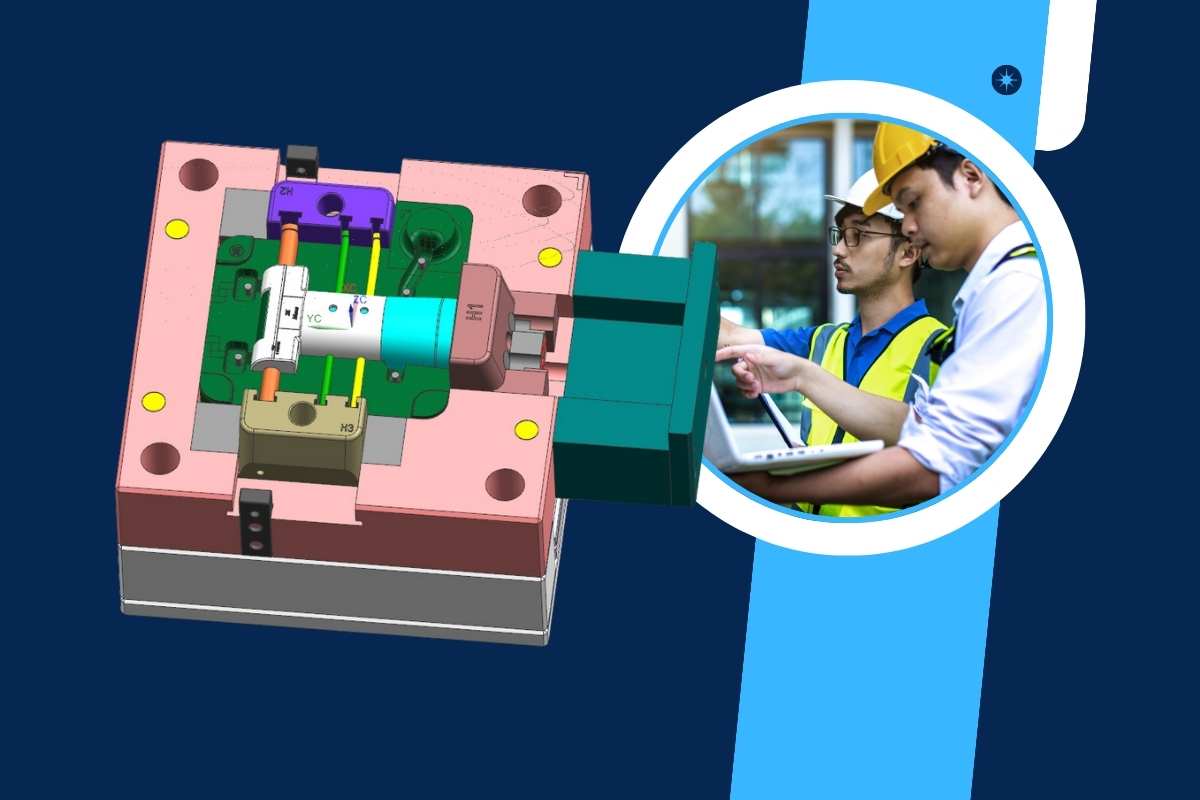

Gjutning är en tillverkningsprocess som används för att producera metalldelar i olika industrier, speciellt för produktionskrav med hög volym, men för att tillverka gjutningsdelar är en viktig kostnad att göra gjutform, eller vi kallar gjutverktyg, och gjutformskostnaden är normalt mycket hög, speciellt högtrycksgjutform, såsom gjutform av aluminium, gjutform av magnesium, gjutform av zink och gjutform av koppar.

Gjutformen är ett exakt verktyg som kan producera 100 tusen gjutdelar eller ännu mer, och den viktigaste faktorn för att påverka gjutformens livslängd är stål och formdesignen, idag kommer vi att diskutera riktlinjer för gjutformsdesign här, om du vill veta mer om gjutformstål, gå till gjutform för pressgjutning sidan för att få veta mer.

För att kunna tänka på samma sätt inom vår gjutformstillverkning och för att kunna använda layoutmått som är lämpliga för alla applikationer har vi skapat följande riktlinjer för konstruktion av pressgjutningsverktyg. Designlayout och dimensioner är viktiga faktorer för att hålla gjutformens livslängd. Dessa riktlinjer kommer att användas av beräkningsingenjörerna samt som en bas för formgjutningsformkonstruktörerna under formkonstruktionen.

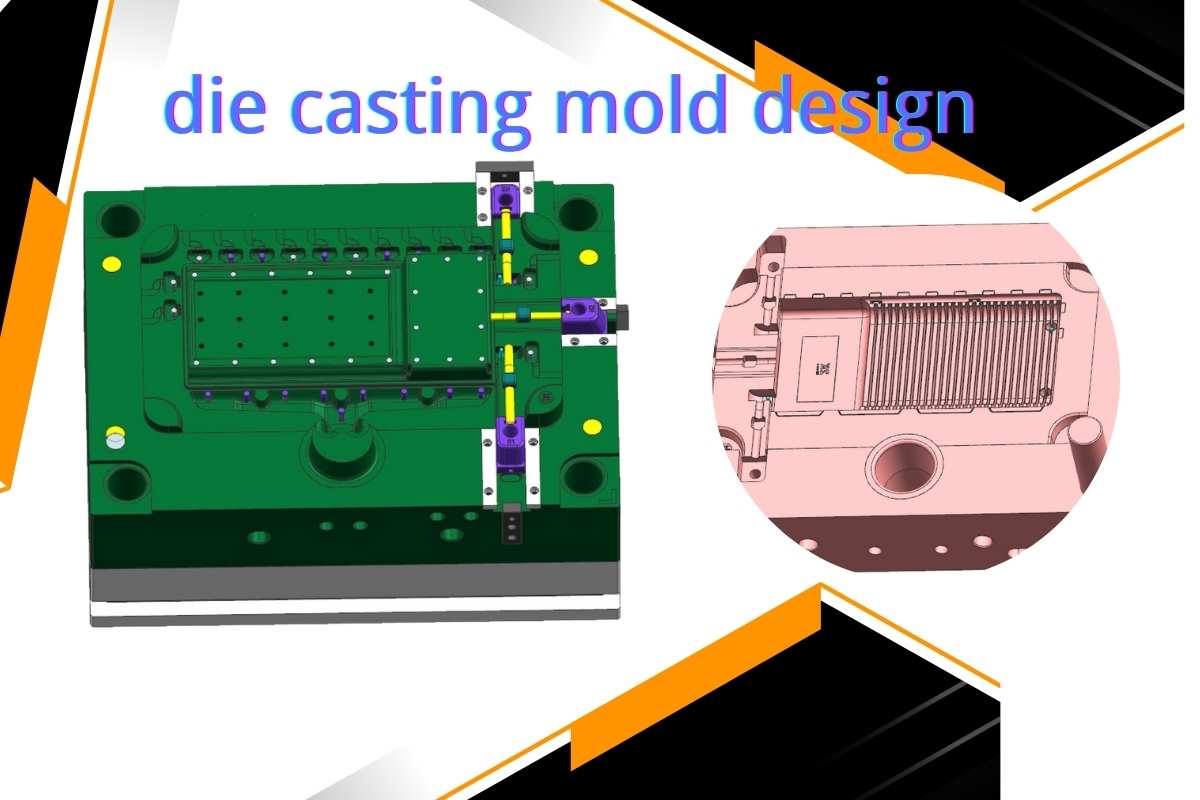

1. Injektionsgrind och övergripande layout.

- Vanligtvis placeras insprutningsporten längs detaljens längsta sida och insprutningsportens cylinder på det närmaste avståndet till den sidan (löparen går normalt inte runt hålrummet som en banan).

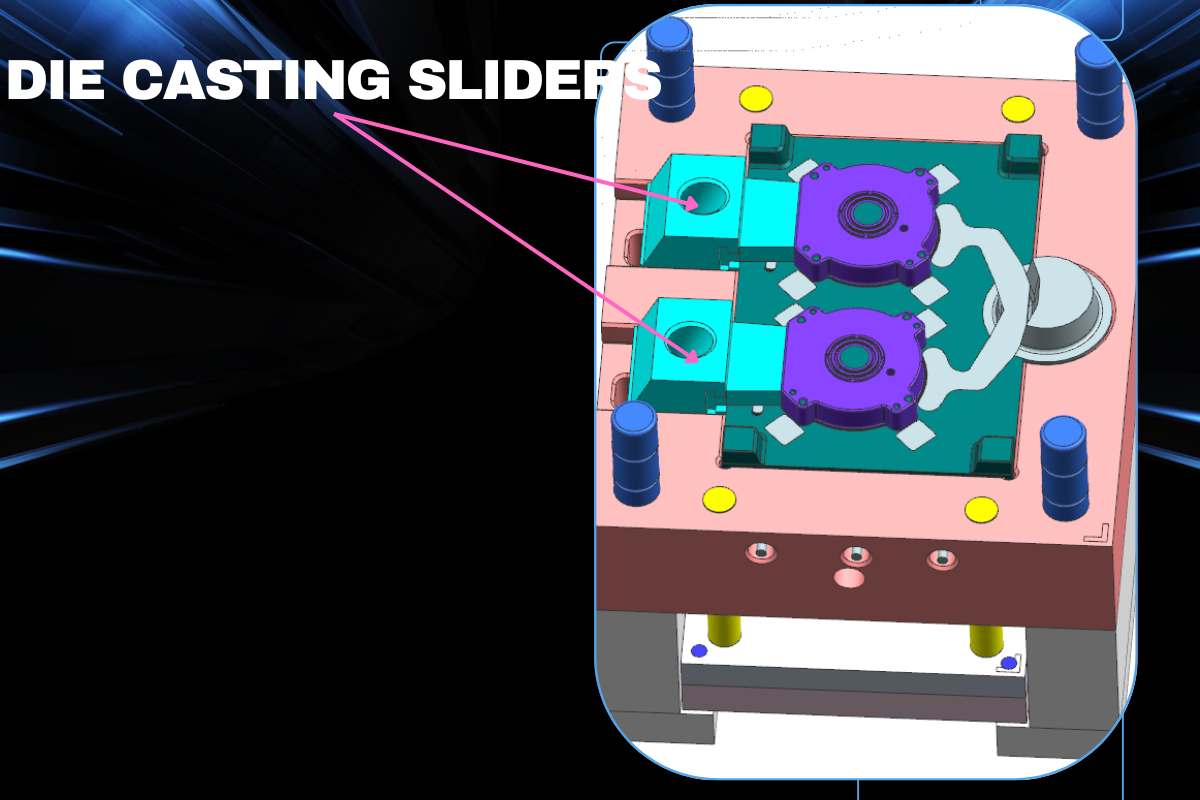

- Om sliders används eller om andra faktorer kan påverka placeringen av insprutningsportalen eller löparen, fråga kunden vad de rekommenderar i varje enskilt fall. Kom överens om en lösning före formgjutningsformens design börjar. Då kommer den allmänna layouten att vara lämplig för nästan alla dörrar.

2. Avstånd mellan hålrummets kanter och insatsens kanter.

- I normala fall, utom för pressgjutningsformar med större slider eller "djupa" delar, används avståndet 60-80 mm. Den övre gränsen används för "större" delar och den nedre gränsen för mindre delar.

- För pressgjutningsformar med större slider kan avståndet vara upp till 90-100 mm, särskilt när det gäller de två sidorna till höger och vänster från slidersidan.

- För riktigt djupa delar kan avståndet vara större än 100 mm, men då bör vi be kunden om råd innan vi börjar konstruera gjutformar för pressgjutning.

- För riktigt små delar används det minsta avståndet på 50 mm.

- Avståndet för sidan mot insprutningscylindern är detsamma som för de andra sidorna, men ca 10-15 mm därutöver.

3. Avstånd mellan kaviteterna.

- I allmänhet används ett avstånd på 60-80 mm i de flesta fall.

- För riktigt små delar används ett avstånd på minst 45-50 mm.

- För riktigt djupa delar är avståndet i allmänhet större än 80 mm, men då bör vi fråga kunden om råd eller ge dem våra förslag.

- I de fall där löparen befinner sig mellan hålrummen kommer avståndet att öka med 30-40 mm utöver vad avståndet skulle ha varit utan löparen.

4. Avstånd mellan insatsens kant och kanten på formbotten.

- Generellt (för normala fall) är riktlinjen att använda samma avstånd som används för formsprutning (så länge detaljen inte kräver stora reglage). Detta omfattar större delar, djupare delar och delar som kräver mindre sliders. Det innebär att ett avstånd på 60-90 mm är OK för de flesta pressgjutningsformar.

- För pressgjutningsverktyg med stora hydrauliska reglage finns det ett behov av att öka avståndet med 50-200 mm utöver det normala avståndet (mer än vad som skulle ha behövts för formsprutning). I dessa fall bör vi dock be kunden om råd eller ge vårt konstruktionsförslag och be om kundens godkännande. En fråga är också hur asymmetrisk pressgjutningsformen kan vara om en stor slider endast används på höger eller vänster sida av formen.

5. Tjocklek på A/B-plattor och insatser.

- Tjockleken på både insatserna och A/B-plattorna styrs huvudsakligen av den projicerade ytan. Som en tumregel används de tjocklekar som anges i tabellen nedan vid konstruktion av gjutformar för pressgjutning. De projicerade ytorna anges i cm2. För stora projicerade områden eller djupa gjutformar rekommenderas att du ber kunden om råd eller ger några förslag för kundval.

|

Projicerad yta (cm2) |

Tjocklek mellan insatsens kant och baksidan av A/B-plattan |

Tjocklek mellan hålrumskanten och baksidan av insatsens kant |

||

|

A-platta |

B-platta |

Infoga-A |

Infoga-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Checklista för gjutformsdesign för pressgjutning

Nedan följer vår checklista för gjutformsdesign, för varje enskild gjutform kommer vi att kontrollera nedanstående objekt en efter en innan vi tillverkar:

Gjutning av ritning:

- Produktkrympning: Se till att vi har lagt till krympningshastigheten i verktygsdesignen

- Kontrollera om produktförhållandet är 1:1 och kontrollera med kundens 2D-ritning övergripande storlek.

- Kontrollera att dragvinklarna har lagts till på rätt sätt.

- Kontrollera och justera 3D-toleranser enligt kundens 2D-produktritningar (om de har snäva toleranser)

- Läs ritningen och kontrollera informationstexterna i kundens 2D-ritning.

- Dubbelkolla att ritningen för gjutdelen är den senaste versionen

- Gör om Radius kan läggas till i alla positioner, och storleken måste vara som visas i 2D-gjutritningen.

Mögelbas:

- När formbotten behöver korrigeras manuellt, om den överensstämmer med LKM-standarden (måste vara särskilt försiktig om de är inverterade gjutformar, den främre eller bakre formen har fjäderplattor och formbotten med tryckplatta etc.)

- Se till att styrsystemet för formbasen är utformat enligt kundens krav. Om inget krav kan vi följa med LKM-guidesystemet.

- Storleken på formbasens styrpelare bör inte överstiga 40-50MM, särskilt för stora gjutformar.

- Längden på formbasens styrpelare kan bara vara 20-30 mm längre än höjden på B-plattan (passera genom B-plattan 20-30 mm).

- Den fyrkantiga stödstången i formbasen måste vara på alla sidor och stödstången måste fästas på bottenplattan.

- Du måste använda en styrbussning av grafit för ejektorstyrsystemet (styrbussning av grafit på ejektorplattorna).

- Stoppsprintar måste läggas till under bottenplattan på utskjutningssprintarna. I princip är det nödvändigt att se till att det finns stoppstift under varje utkastarstift.

- Pry bar score måste läggas till runt formbasen, minsta storlek är 40X25mm.

- Se till att det finns lyfthål på alla fyra sidor av formbasen.

- När du lyfter den fixerande halvan och den rörliga halvan av gjutformen måste du se till att den lyfter varje halvform i mitten ensam.

- Behov av att ha låsspärr på gjutformen

Gjutformsstruktur för pressgjutning:

- När kunden har strukturella förslag är kundens plan att föredra.

- Se till att slidens rörelseavstånd är tillräckligt.

- Dubbelkolla att öppningsstegen för pressgjutningsformen för hela uppsättningen formar är OK (var särskilt försiktig med komplexa strukturer).

- Storleken på kylkanalerna är enligt kundens önskemål.

- Kylkanalernas skruvgängstorlek måste vara enligt kundens standarder och måste markeras på tillverkningen av gjutformsritning.

- Knockout-positionen måste matcha kundens maskin, såväl som verktygsprovningsmaskinen.

- Granhylsan dimensioneras enligt kundens krav, toleranser måste markeras och måste matcha pressgjutningsmaskinen.

BOM-lista:

- Kontrollera om den är konstruerad med aktuellt stål för formkärna, hålrum och glidare, och hårdheten ska vara enligt kundens krav.

- Det bör finnas en skillnad i hårdhet mellan sliders och cores.

- Formkomponenterna ska vara enligt kundens krav, HASCO, DME eller andra specificerade verktygskomponenter.

- Kontrollera att alla komponenter är av rätt kvalitet.

I Summrize:

Design av gjutform för pressgjutning är en nyckelpunkt för att göra högkvalitativ gjutform, fel design kommer att bryta gjutformen mycket snabbt eller till och med bryta i formförsökstadiet, om du har ett gjutningsprojekt i handtag som behöver göra en gjutform och gjutdelar, föreslår vi att du hittar en professionell tillverkare av gjutverktyg, om du är gjuttillverkare och letar efter gjutformsdesign, föreslår vi att du också hittar en professionell tillverkare av gjutformar, eftersom dessa tillverkare av gjutverktyg är professionella inom design och tillverkning av formar.

Om du inte har något emot det är du välkommen att kontakta och skicka oss ditt gjutningsprojekt, vi kommer att ge dig ett pris för din referens.

Vi är en av de 10 bästa tillverkarna av gjutning av aluminium i Kina, vi erbjuder anpassade gjutformar, gjutdelar, bearbetningsdelar, prototypdelar, ytbehandling, polering, montering och leveransservice.![]()

0 kommentarer