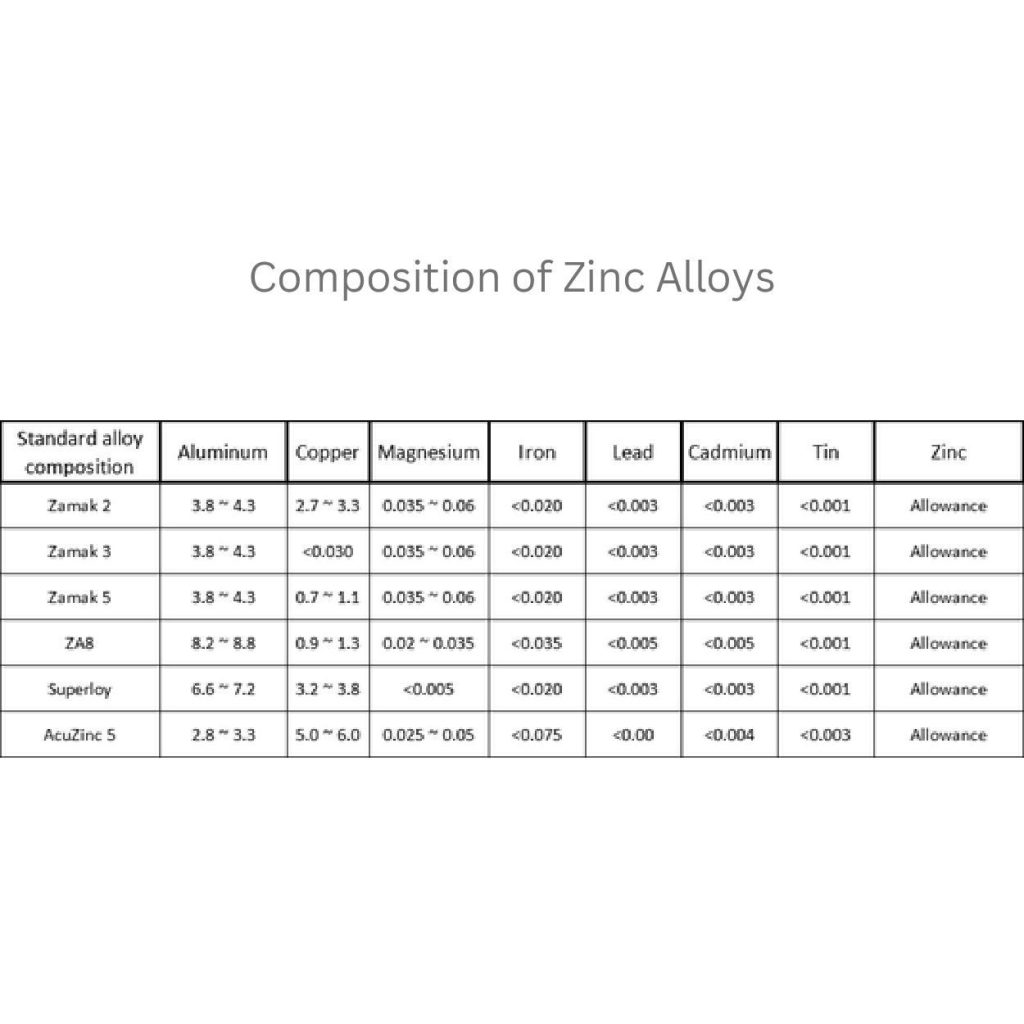

Zinklegeringar som används vid pressgjutning är Zamak 2, Zamak 3, Zamak 5 och ZA8. Zamak 2 har 3,8-4,3% aluminium, 2,7-3,3% koppar och 0,035-0,06% magnesium, med en draghållfasthet på 328 MPa. Zamak 3 är kopparfri (<0,03%), har 3,8-4,3% aluminium och 0,035-0,06% magnesium, med en draghållfasthet på 283 MPa. Zamak 5 innehåller 3,8-4,3% aluminium, 0,7-1,1% koppar och 0,035-0,06% magnesium och har en draghållfasthet på 310 MPa. ZA8 har 8,2-8,8% aluminium, 0,9-1,3% koppar och 0,02-0,035% magnesium, med en draghållfasthet på 386 MPa och bättre termisk stabilitet.

Vill du veta varför storvolymsindustrier som fordons-, konsumentvaru- och elektronikindustrin väljer dem? Dyk ner i den här artikeln för att lära dig hur zinklegeringar fungerar och deras fördelar i detalj.

Klassificering av zinklegeringar

Zinklegeringar faller under olika kategorier. Eftersom de har olika primära legeringselement varierar deras egenskaper. Det är så du kan bestämma deras mekaniska egenskaper, gjutbeteende och industriella komponenter. Låt oss upptäcka de viktigaste.

Zamak 2 legering

Sammansättning:

Zamak 2 innehåller zink som ett primärt element. Det finns också 3,8-4,3% aluminium, 2,7-3,3% koppar och 0,035-0,06% magnesium. Den har en högre mängd koppar än andra legeringar. Hårdheten och slitstyrkan ökar som en följd av detta.

Egenskaper:

328 Mpa är draghållfastheten för Zamak 2. Hårdheten går från 100 HB. Den högre mängden koppar bildar en stabil alfa-beta mässingsfas.

Det betyder att dessa legeringar har dimensionsstabilitet. Därmed kan du få exakta resultat från stelningen.

Applikationer:

De komponenter som utsätts för höga påfrestningar tillverkas av zamak 2. Till exempel kugghjul, lås och delar till industrimaskiner.

Binära eutektiska faser och lindar in zinkrika dendriter. Det är den unika egenskapen hos denna legerings mikrostruktur. Detta är också fördelaktigt när det gäller slitstyrka.

Zamak 3 legering

Sammansättning:

Zamak 3-legeringen består av en lägre mängd koppar (<0,03%) tillsammans med 3,8 - 4,3% aluminium och 0,035 - 0,06% magnesium.

Denna legering skiljer sig från andra zamaklegeringar genom att förekomsten av koppar är nästan obefintlig.

Egenskaper:

Orsaken till den överlägsna duktiliteten hos Zamak 3 är dess draghållfasthet på 283 MPa och töjning på 20%. Magnesiumblandningen hjälper till att förfina zinkens korngränser. Följaktligen undviker en finkornig struktur sprickor under kylningsprocessen.

Applikationer:

Dessa legeringar passar för kompakta storlekar eller komplicerat formade delar. Till exempel blixtlås, leksakshjul och elektriska kontakter.

När det gäller dess mikrostruktur har den en mer intrikat dendrit. Det finns 20-40 μm utrymme i dentriten jämfört med Zamak 2. Så legeringarna kan gjuta mycket specifika delar.

Zamak 5 legering

Sammansättning:

Det finns 3,8 - 4,3% aluminium, 0,7 - 1,1% koppar och 0,035 - 0,06% magnesium i legeringen av Zamak 5. Den har också måttlig kopparhalt. Det varierar mellan Zamak 2 och Zamak 3.

Egenskaper:

Zamaklegeringar är sådana som har balanserad hållfasthet (310 MPa draghållfasthet) och gjutbarhet. Den har också en intermetallisk bildning av koppar-aluminium. Det är vad koppartillsats gör, vilket ökar dess hårdhet upp till 91 HB.

Applikationer:

Zamak 5 passar bra för tillverkning av fordonskomponenter (dörrhandtag, förgasardelar) och hårdvara. Dess sammansättningsstruktur ger bättre flytbarhet, vilket resulterar i mindre porositet.

ZA8-legering

Sammansättning:

8,2 - 8,8% aluminium, 0,9 - 1,3% koppar och 0,02 - 0,035% magnesium finns i ZA8-legeringens sammansättning. Den skiljer sig från zamak-legeringar på grund av den stora mängden aluminium.

Egenskaper:

ZA8 arbetar vid 120 °C. Draghållfastheten är 386 Mpa. 40% av denna legerings mikrostruktur består av aluminium-zink eutektisk fas. En annan funktion är att förbättra krypmotståndet.

Applikationer:

Du kan tillverka högtrycksgjutna delar med ZA8-legering. Till exempel pumphus och fästen. Den ger termisk stabilitet eftersom det finns dendriter med 50-80 μm mellanrum i dess struktur.

Superloy

Sammansättning:

Superlegeringskategorin zink består av 6,6 - 7,2% aluminium, 3,2 - 3,8% koppar och <0,005% magnesium. Det högre kopparelementet i denna legering liknar mässing. Detta beror på att den har samma pretension.

Egenskaper:

Koppar-aluminiuminnehållet fälls ut för att få 120 hårdhet i Superloy. Den innehåller en blandning av alfa- och betafaser. Det är därför deras draghållfasthet är så bra som 440 Mpa.

Applikationer:

Den här typen av zinkinnehåll lämpar sig för gjutning av tunga delar som motorfästen och industriverktyg. Det stelnar långsamt. Detta innebär att de främjar dendritisk struktur som ett resultat.

AcuZinc 5 legering

Sammansättning:

Kombinationen 2,8 - 3,3% aluminium, 5,0 - 6,0% koppar och 0,025 - 0,05% magnesium bildar legeringen AcuZinc 5. I jämförelse med de flesta zinklegeringar innehåller den överdriven kopparhalt.

Egenskaper:

Det högre innehållet av koppar bildar en koppar-zinkmatris. Det ger en draghållfasthet på 350 Mpa. Magnesiuminnehållet finns för att förfina strukturer. Det minskar också krympningsrisken.

Applikationer:

Denna zinkmetall är särskilt användbar för tillverkning av lager och bussningar. Det är en använd maskinuppsättning. Det finns en ternär eutektisk fas. Detta fungerar för att generera en låg friktionskoefficient på upp till 0,1-0,15.

Egenskaper hos zinklegeringar

Mekaniska egenskaper

Draghållfastheten hos zinkbaserade legeringar varierar mellan 283 Mpa (Zamak 3) och 440 Mpa (Superloy). Dess värde för töjning är 10-20%.

På samma sätt har legeringen Zamak 5 en draghållfasthet på 310 MPa och en hårdhet på 91 HB.

Pressgjutna detaljer av zink uppvisar betydligt bättre hållfasthet (15%) än de som är sandgjutna. Sandgjutning orsakar också variationer i former eftersom den svalnar tidigt.

ZA8-metallen står emot kraftiga påfrestningar. Det gör den idealisk för applikationer med hög belastning, t.ex. pumphus.

Motståndskraft mot korrosion

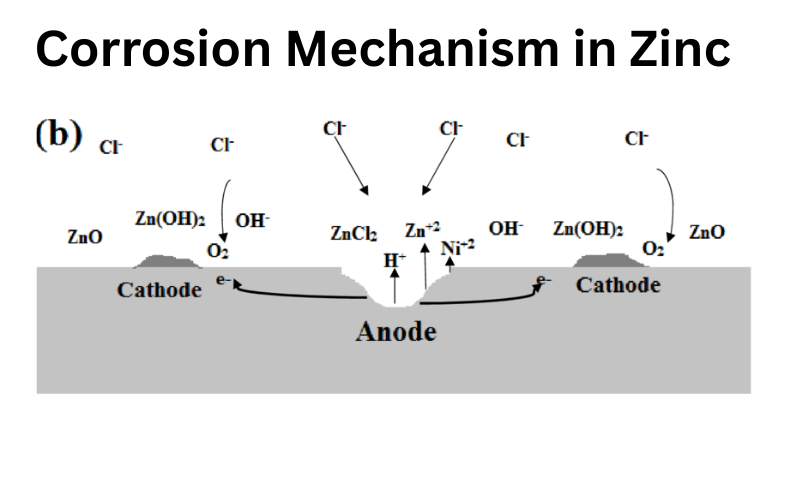

Korrosionsmekanismen (som visas i bilden) beskriver det elektrokemiska beteendet hos zinklegeringar. Där zinkoxid bildas vid anoderna (Zn → Zn²⁺ + 2e-).

Anledningen till att syret reduceras är katoderna (O₂ + 2H₂O + 4e- → 4OH-). När ett skyddande skikt bildas producerar kloridjoner (Cl-) löslig ZnCl₂. Det stör detta skikt och orsakar gropfrätning runt 0,1-0,5 mm/år.

Närvaron av aluminiuminnehåll i zinkmetall (Zamak) stabiliserar denna sköld. Detta beror på dess förmåga att motstå korrosion (30%).

Samtidigt ökar riskerna för avzinkning i marina miljöer på grund av kopparelement.

Termiska och elektriska egenskaper

När det gäller termisk expansionskoefficient innehåller zamak 23 × 10-⁶/°C (ZA8) till 29 × 10-⁶/°C. Tillsats av legeringselement ändrar den faktiska elektriska ledningsförmågan eller minskar den.

Om man t.ex. lägger till mer koppar i zamak 3 för att bilda zamak 2 minskar det från 28% IACS till 26%.

Den termiska stabiliteten på ca 110-125 W/m-K (under 100°C) för dessa legeringar förändras dock inte. På grund av detta är de lämpliga för en mängd olika delar, inklusive kylflänsar.

Utmattningshållfasthet

Varje zinkmetallegering har hittills haft gränser för utmattningshållfasthet. Det varierar mellan 120 Mpa för Zamak 3 och 180 Mpa för Superloy.

Gjutningstekniker förbättrar utmattningshållfastheten med upp till 20%. Detta beror på att restspänningen komprimeras.

Under tiden måste andra tekniker som maskinbearbetning fungera för avspänningsglödgning. Så att de slutar initialt sprickbildning

Jämförelsetabell för Zamak 2, 3, 5, ZA-8, Superloy och AcuZinc 5

Tabell 1: Nominella sammansättningsintervall (% i vikt)

| Element | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Aluminium (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Koppar (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnesium (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titan (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Krom (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Järn (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Bly (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Kadmium (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Tenn (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zink (Zn) | Balans | Balans | Balans | Balans | Balans | Balans |

Tabell 2: Mekaniska egenskaper (typiska värden för pressgjutning)

| Fastighet | Enhet | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Draghållfasthet | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Utbyteshållfasthet (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Hårdhet | BHN (10 mm/500 kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Töjning (% i 50 mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabell 3: Fysikaliska egenskaper

| Fastighet | Enhet | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Smältintervall | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Täthet | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Termisk konduktivitet | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Elektrisk konduktivitet | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Specifik värme | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Jämförelse mellan zinklegering (Zamak 5) och alternativa material

| Metrisk | Zinklegering (Zamak 5) | Aluminiumlegering (A380) | Magnesiumlegering (AZ91D) | Gjuten mässing (typiskt gul) |

Konstruerad plast (allmänt)

|

| Relativ kostnad (delkostnad)¹ | Måttlig | Låg till måttlig | Måttlig till hög | Hög till mycket hög |

Låg till hög (starkt volymberoende)

|

| Densitet (g/cm³) | Hög (~6,6) | Låg (~2,7) | Mycket låg (~1,8) | Mycket hög (~8,4-8,7) |

Mycket låg (~1,0 - 1,5+)

|

| Styrka / styvhet | Bra | Bra (utmärkt styrka/vikt) | Medel till bra (utmärkt styrka/vikt) | Bra till utmärkt |

Dålig till bra (mycket varierande)

|

| Max driftstemperatur / krypmotstånd | Godtagbar (begränsad >100°C) | Bra (användbar ~200°C) | Rättvisande (begränsad >120°C, beroende på legering) | Utmärkt |

Dålig till medelmåttig (mycket varierande)

|

| Gjutbarhet / formbarhet² | Utmärkt (varmkammare, tunna väggar, verktygslivslängd, cykeltid, toleranser) | Bra (kall kammare, bra flytförmåga, långsammare cykler, kortare livslängd) | Mycket bra (varmkammare möjlig, tunna väggar, snabba cykler, behov av skydd) | Rättvist (pressgjutning svårt, andra metoder långsammare) |

Utmärkt (formsprutning, komplexa former, snabba cykler)

|

| Alternativ för ytbehandling (plätering, målning etc.) | Utmärkt (lättast att platta/färdigställa) | Bra (anodisering möjlig, behöver förberedas för ytbeläggning) | Fair (kräver särskild behandling, korrosionsrisk) | Utmärkt (polerar bra, lätt att plätera) |

Fair to Good (Integrerad färg, kräver särskilda anvisningar för plätering/målning)

|

| Viktiga fördelar | Gjutbarhet, efterbearbetning, måttnoggrannhet, måttlig kostnad | Låg vikt, styrka/vikt, temperaturtålighet, kostnad | Lägsta vikt, styrka/vikt, gjutbarhet (tunna väggar) | Hållfasthet, korrosionsbeständighet, lageregenskaper, estetik |

Lägsta vikt, låg kostnad (hög volym), designflexibilitet, integrerad färg

|

| Viktiga nackdelar | Hög densitet, lägre temperaturtålighet | Högre bearbetningstemperatur/kostnad, lägre livslängd än zink | Kostnad, korrosionsbenägenhet, temperaturgränser, brandfarlighet (smält) | Hög kostnad, hög densitet, svår pressgjutning |

Lägre hållfasthet/styvhet, lägre temperaturtålighet, krypning

|

Tillverkningsprocesser för zinklegeringar

A. Pressgjutning

Gjutning med varmkammare:

Processen som kan tvinga in smält zinklegering i formkaviteten för att anta produktprofiler är en varmkammare pressgjutning av zink. Den använder svanhals- och kolvsystem för att flöda vätska.

Denna process passar bra för gjutning av metall med lägre smältpunkter. Det är därför den passar zink. Den klarar cykeltider på 50-100 skott/timme.

Gjutning i kallkammare:

Gjutning i kallkammare är inte som gjutning i varmkammare; den passar legeringar med högre smältpunkt. Det finns en separat ugn för att smälta metall och manuellt hälla den i munstycket.

Det går mycket långsammare än varmkammargjutning och kan ge 20 till 40 skott per timme. Det finns dock mindre järnföroreningar i zinkgjutningslegeringar.

B. Gravitationsgjutning

I gravitationsgjutningsprocessen kyler metallarbetarna ner gjutgodset med hjälp av naturlig konvektion. För detta skapar de kylhastigheter på 1-10 °C/s.

Grova dendriter uppstår, vilket också sänker draghållfastheten jämfört med pressgjutna föremål. Duktiliteten bibehålls dock och kan till och med förbättras.

C. Sandgjutning

Det mest populära och enklaste sättet att gjuta är sandgjutning. Det behöver mindre arbetskraft och bara färre viktiga steg för att gjuta zinkdelar.

Tillverkarna häller smält zink i slipmaskinen och väntar tills den svalnat. Sedan öppnas verktyget för att avlägsna den färdiga delen.

Sandgjutning tar många timmar och kyls långsamt runt 0,1-1 °C/s. Det är anledningen till den stora eutektiska fasbildningen. De stora fördelarna med ZA27 sandgjutna delar är att de har bättre termisk stabilitet än pressgjutning.

D. Ytbehandling

Ytan är mycket viktig för att förbättra legeringarnas kvalitet och egenskaper. Exempelvis stoppar elektroplätering (5-15 μm zink-nickel) korrosion 5 gånger bättre.

När det gäller att få ett vackert utseende är pulverlackering (50-80 μm) värdefullt. Det ökar också antalet legeringar som överlever 500+ timmars saltspraytester som ASTM B117.

E. Maskinbearbetning

Den blyfria sammansättningen hos zinklegeringar som Zamak 3 ger 80% bättre bearbetbarhet än fritt skärande mässing. Det minskar också ytjämnheten med 0,8-1,6 μm Ra.

Legeringar med hög kopparhalt som innehåller slipande intermetalliska ämnen, som Zamak 2, behöver hårdmetallverktyg för maskinbearbetning.

F. Återvinning

Zinklegeringar kan återanvändas när deras livslängd är slut, eftersom de innehåller 100% återvinningsbara egenskaper. De smälter om vid 420-450 °C. Du kan minska drossförekomsten upp till <2% av smältvikten genom att fokusera på korrekt flussning. Legeringen kan också bibehålla mekaniska egenskaper via 7+ omsmältningscykler.

Fördelar med zinklegeringar

Kostnadseffektivitet

Zinklegeringar kan spara upp till 40-60% jämfört med aluminium eller rostfritt stål vid tillverkning av kompakta delar. Det kostar vanligtvis 2,50-3,50/kg jämfört med 5-8/kg för substitut.

Valet av pressgjutningsalternativ sänker också hastigheten mer. Men priserna varierar beroende på legeringstyper, projekt eller andra tillverkningsbehov.

Korrosionsbeständighet och hållbarhet

Zamak kan överleva över 500 timmar i saltspraytester jämfört med mjukt stål (10x). Exempelvis korroderar applikationer med zink av marin kvalitet mycket lite, upp till <0,1 mm/år i kustnära miljöer.

Högt förhållande mellan styrka och vikt

Delarna av zinklegeringar har god draghållfasthet och en densitet på 6,6-7,1 g/cm³. Det möjliggör jämförbar hållfasthet. Det gjutjärn har en densitet på 7,2 g/cm³. För detta arbetar det med en 20% lägre vikt.

Dämpningskapacitet

Zink är användbart för tillverkning av bilfästen och maskinbaser. Detta beror på att det kan dämpa 30% mer vibrationer än alternativ som aluminium. De reducerar buller upp till 15-20 dB.

Utmaningar och begränsningar med zinklegeringar

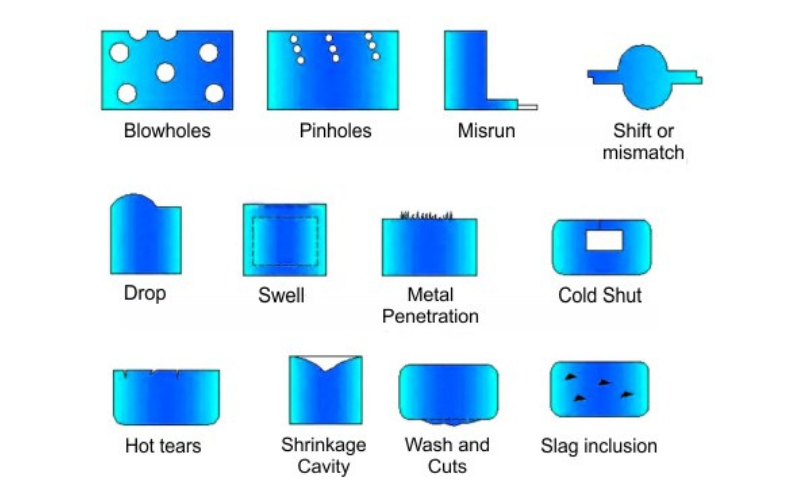

Korrosionsmekanismer

Dessa legeringar kan drabbas av galvanisk korrosion om ädlare metaller förekommer, t.ex. stål. De kloridrika miljöerna orsakar gropfrätning (0,1-0,3 mm/år).

De legeringar som består av mer aluminium har problem med intergranulär korrosion över 60°C.

Prestanda vid höga temperaturer

Dessa legeringar förlorar hållfasthet upp till 40% vid 150°C (Zamak) och 60% vid 200°C (ZA-8). Mikrostrukturell förgrovning som uppstår på grund av termisk cykling avviker dimensionell förskjutning per 100 cykler.

Farhågor om toxicitet

Exponering för zinkrök leder till metallrökfeber. OSHA-ventilation är också viktigt för kadmiumspår. Det finns ett behov av personlig skyddsutrustning med P100-filter och rökutsug vid smältning av zink.

Motstånd mot krypning

I ZA-27 når krypspänningen 0,5% vid 50 mpa efter 1000 timmar. De flesta av de komplexa konstruktionerna reducerar spänningen till sträckgränsen. De använder ribbförstärkning för att hantera deformation.

Slutsats

Zinklegeringar spelar en mycket viktig roll vid tillverkning av olika applikationer. De är kostnadseffektiva men erbjuder utmärkt gjutbarhet och korrosionsbeständighet. Precis som andra metaller har de vissa begränsningar, men de är mångsidiga och återvinningsbara. Säkerställ uthållighet inom olika industrisektorer med den metall du väljer.

0 kommentarer