Aluminiumlegeringar har alltid varit viktiga inom tillverkningsindustrin, främst inom fordons-, flyg- och verktygsindustrin. Bland alla dessa väljs ofta AlSi10Mg tack vare dess många positiva mekaniska och termiska egenskaper. Eftersom denna legering både är starkare än stål och har låg vikt spelar den en stor roll vid gjutning och additiv tillverkning, särskilt vid selektiv lasersmältning (SLM).

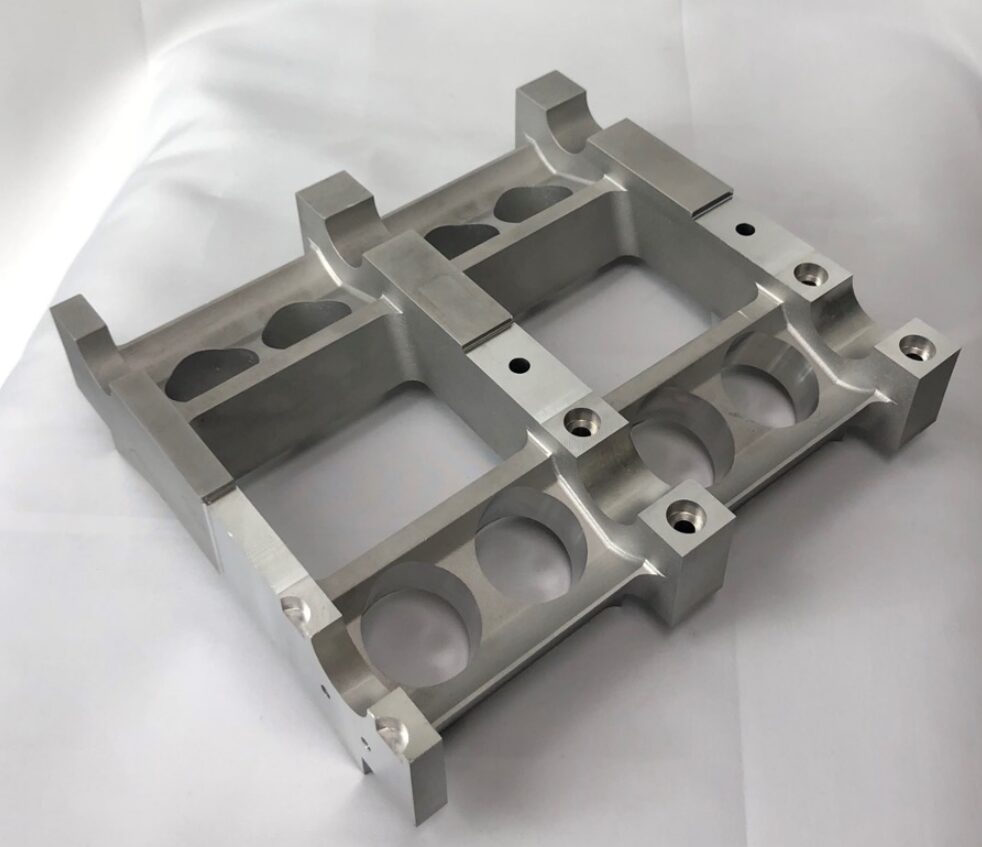

Här undersöker vi AlSi10Mg gjutning, ger information om vad det är, varför det är användbart och de viktigaste tekniska fakta, inklusive AlSi10Mg-materialegenskaper, dess densitet och andra relevanta data.

Vad menas med AlSi10Mg?

En AlSi10Mg-legering har en aluminium innehåll av upp till 89%, ca 10% kisel och en liten mängd magnesium, vanligtvis inte mer än 0,3%. Sättet det är konstruerat gav det detta namn. Aluminium 3003 finns i 4000- och 5000-grupperna och är känt för att vara mycket starkt, korrosionsbeständigt och lätt att foga samman genom svetsning. Som ett resultat är additiv tillverkning lämplig för delar som är starka, lätta, har mycket små fel och kan fungera under lång tid.

Legeringen AlSi10Mg har många användningsområden inom flyg- och rymdindustrin, moderna bilar och industriell utrustning. Många använder den för 3D-utskrift av metaller, främst på grund av dess fördelaktiga sätt att smälta.

Översikt över gjutning av AlSi10Mg

Process för smältning av legeringar

I början av AlSi10Mg-gjutningen smälts blandningen vid temperaturer som vanligtvis ligger mellan 660°C och 700°C. Eftersom legeringens huvudingredienser är aluminium, kisel och magnesium måste den värmas upp jämnt för att bli helt smält. Åtgärder vidtas för att förhindra både oxidation och absorption av gaser, eftersom dessa effekter kan försvaga och skada den färdiga delen.

De steg som krävs för att tillverka och fylla formen

Efter uppvärmning överförs den flytande legeringen till en form för att bestämma den färdiga artikelns form. Du kan gjuta din del med hjälp av pressgjutning, sandgjutning eller investeringsgjutning. I fall där exakta, komplexa delar behövs föredras Selective Laser Melting (SLM) vid additiv tillverkning. Eftersom det flyter så lätt är AlSi10Mg bra för formdetaljer.

Kylning av vätskan och dess omvandling till fast form

Så snart formen är fylld börjar den råa flytande metallen att svalna. Genom att upprätthålla en korrekt kylning kan man minska problemen i den färdiga produkten, t.ex. krympning, sprickor eller inre spänningar. Den hastighet med vilken legeringen kyls ned kan påverka strukturen inuti materialet och påverka både dess arbetsstyrka och dess yta. Material som kyls ned snabbare tenderar att ha bättre struktur och bättre övergripande prestanda.

Steg för efterbearbetning

När detaljen har stelnat och tagits ut ur formen är den i ett perfekt skick. Ofta görs värmebehandlingar, t.ex. lösglödgning och åldring, för att göra materialet mer hållbart. Exakta strukturer eller snyggare resultat kan uppnås genom att placera delarna i ett paket för maskinbearbetning eller ytfinish.

Ersättare för AlSi10Mg

Eftersom AlSi10Mg har utmärkta egenskaper väljs det ofta för svetsning, men när andra faktorer som mekanik, temperatur eller pris blir viktigare kan andra material behövas.

De mest populära legeringarna som används för att ersätta AlSi10Mg nämns nedan:

A356 Aluminium är en typ av legering

Varför överväger man A356 istället för AlSi10Mg?

A356 är en legering som är jämförbar med AlSi10Mg och skiljer sig främst genom sin överlägsna duktilitet och töjning. Risers används oftast för sandgjutning och gravitationsgjutning.

Fördelar:

- Kunderna kan välja ett tyg med högre töjning för bättre seghet.

- Mycket god förmåga att motstå korrosion

- Kan enkelt svetsas

Applikationer:

- Delar av gråjärn är till exempel bildelar, delar till pumpar och allmänt gjutningsarbete.

En legering innehållande 12% kisel

Varför byter vi ut AlSi10Mg mot AlSi12?

AlSi12 är rik på kisel och ger ökad slitstyrka och förbättrade flödesegenskaper vid pressgjutning.

Fördelar:

- Deras gjutbarhet är bättre än mässingens.

- Slitstyrkan är mycket effektiv.

- Lägre priser på tillbehör

Applikationer:

- De är lämpliga för komplexa, ömtåliga gjutgods, motorhus och dekorativa delar.

EN AW-7075 (EN 7075Aluminiumlegering)

Varför ska AlSi10Mg ersättas med 7075?

Den starka legeringen 7075 används inom flyg- och rymdindustrin och har mycket bättre hållfasthet än AlSi10Mg. Men eftersom den inte kan gjutas är den mer lämplig för tillverkning av maskinbearbetade eller smidda produkter.

Fördelar:

- Imponerande starkt spänningsomfång

- Utmärkt motståndskraft mot slitage från överdriven användning

Begränsningar:

- Det är svårt att svetsa

- Ofta är de dyrare

- Kan inte användas för gjutning

Applikationer:

- Flygplan, motorsportdelar och tung utrustning använder alla kompositer.

Ti-6Al-4V är en titanlegering

Varför bör applikationer välja titan istället för AlSi10Mg?

Jämfört med aluminiumlegeringar är titan mycket lättare och mer korrosionsbeständigt när det används för delar som måste hålla för tryck.

Fördelar:

- Utmärkt hållfasthet och säkerhet för kroppen

- Utmärkt förmåga att motstå värme

Begränsningar:

- För mycket dyra kostnader

- Det är svårt att tillverka och bearbeta

Används:

- Ingenjörsarbete med flygplan, rymdprodukter, läkemedel och system

Vanliga magnesiumlegeringar är AZ91D och liknande

Varför ska AlSi10Mg ersättas med magnesium?

De är mycket lättare än AlSi10Mg och väljs när den största viktminskningen är nödvändig.

Fördelar:

- Dess mycket låga densitet är endast 1,74 gram per kubikcentimeter.

- Den kan gjutas väl

Begränsningar:

- Både hållfasthet och korrosionsbeständighet är lägre

- Bearbetning gör dem mer benägna att fatta eld

Syfte:

- Bygga elektroniska behållare, stödstrukturer i sportartiklar och interiörer i flygplan

Jämförelsetabell

| Legering | Densitet (g/cm³) | Styrka | Gjutbar | Största fördelen | Huvudsaklig begränsning |

| AlSi10Mg | ~2.68 | Medium | Ja | Balanserade fastigheter | Måttlig duktilitet |

| A356 | ~2.67 | Medium | Ja | Bättre duktilitet | Något lägre hållfasthet |

| AlSi12 | ~2.66 | Låg-Medium | Ja | Utmärkt gjutbarhet | Lägre mekanisk hållfasthet |

| 7075 | ~2.81 | Mycket hög | Nej | Styrka i flyg- och rymdklass | Inte lämplig för gjutning |

| Ti-6Al-4V | ~4.43 | Mycket hög | Nej (endast additiv eller smidd) | Extrem prestanda | Mycket dyrt |

| AZ91D | ~1.81 | Låg-Medium | Ja | Ultralätt vikt | Sårbarhet för korrosion |

Var försiktig med dina alternativa föremål

Du bör välja din ersättare enligt:

- Man bör använda 7075 eller Ti-6Al-4V för att öka styrkan på en detalj.

- A356 eller AlSi12 kan typiskt sett gjutas lättare än andra typer.

- Magnesiumlegeringar valdes på grund av sin låga vikt.

- AlSi10Mg eller titan är mer korrosionsbeständiga än andra.

- Besparingar kan göras genom att använda AlSi12 eller A356.

Egenskaper hos legeringen AlSi10Mg

Ingenjörer, konstruktörer och tillverkare av denna legering behöver veta vad AlSi10Mg kan göra. För sin styrka, lätta vikt och termiska egenskaper finner AlSi10Mg tillämpning i gjutning såväl som 3D-utskrift. De viktigaste typerna av egendom som används av fastigheter förklaras nedan:

Mekaniska egenskaper

Mekaniska egenskaper hos AlSi10Mg förbättras avsevärt med värmebehandling eller när det bearbetas i additiv tillverkning. Följande värden bör betraktas som uppskattningar, eftersom bearbetningsförhållandena kan ändra dem.

- Draghållfastheten anges som: 320-450 MPa

- Sträckgränsen är 230-260 MPa.

- Vid brott töjning: 2-12% (högre för prover efter värmebehandling)

- Varje hårdhetsgrad ligger mellan 100 och 120 HB (Brinell).

- Utmattningshållfastheten hos skruvar varierar från 100 MPa beroende på tillverkningsmetod och hur många gånger de används under belastning.

De användbara mekaniska egenskaperna hos AlSi10Mg gör att den kan användas som en bärande del inom flyg-, fordons- och verktygsområden.

Fysikaliska egenskaper

De starka sidorna hos AlSi10Mg gör den lämplig för användningsområden där värme och vikt spelar en stor roll.

- Densitet: ~2,68 gcm-3

- Den effektiva värmeledningsförmågan uppskattas till ~150-170 W/m-K.

- Område för smältning: 570 till 590°C

- Den termiska expansionskoefficienten för metaller är cirka ~20 x 10⁶/°C

- Måttlig elektrisk ledningsförmåga (värdena är lägre än för aluminium)

Både den låga densiteten och de goda termiska egenskaperna gör den perfekt för användning i elektronik- och flygplanssystem.

Kemisk sammansättning

Den huvudsakliga sammansättningen av AlSi10Mg-legering är:

- Det högsta antalet ingredienser i färger är aluminium, som finns på cirka 89-91%.

- Kisel (Si): Intervallet är 9,0% till 11,0%

- Magnesium (Mg): Dess koncentration är cirka 0,25-0,45%.

- Mängden järn får inte vara mer än 0,55%.

- ≤ 0,5% totalt för Mn, Zn, Cu, Ti och en mängd andra element

När kisel ingår blir gjutningen lättare och detaljerna blir mer slitstarka. Tillsats av magnesium förbättrar både hållfastheten och värmebehandlingsbarheten hos gjutna delar.

Övriga fastigheter

- Korrosionsbeständigheten är särskilt god i torra och fuktiga miljöer.

- Det är mycket lätt att svetsa aluminium, vilket gör det användbart både för reparationer och för sammanfogning av tryckta eller gjutna delar.

- Behandlingar, särskilt värmebehandling, gör maskiner för resursproduktion mycket enklare att använda.

- PET:s höga återvinningsbarhet stöder strävan efter hållbarhet

På grund av sina starka och flexibla egenskaper väljs legeringen ofta av industrier som fokuserar på prestanda, tillförlitlighet och design.

De termiska egenskaperna hos AlSi10Mg

AlSi10Mg är ett idealiskt material när värmebeständighet, termisk effektivitet och minimala formvariationer vid temperaturförändringar är viktiga. Tack vare sina utmärkta egenskaper spelar de en nyckelroll när det gäller att kyla komponenter inom flyg-, fordons- och elektronikindustrin när det behövs.

Tabell över termiska egenskaper för AlSi10Mg

| Fastighet | Typiskt värde | Anteckningar |

| Smältintervall | 570°C - 590°C | Beror på den exakta sammansättningen och kylningshastigheten |

| Termisk konduktivitet | 150 - 170 W/m-K | Bra för värmeavledning i höljen och motordelar |

| Koefficient för termisk expansion | ~20 × 10-⁶ /°C | Måttlig expansion; måste beaktas i högprecisionstillämpningar |

| Specifik värmekapacitet | ~0,9 J/g-K | Stödjer måttlig termisk buffring |

| Termisk diffusivitet | ~60-80 mm²/s | Påverkar hur snabbt värme rör sig genom materialet |

| Maximal driftstemperatur | ~200°C (kontinuerlig) | Förlängd exponering utöver detta kan minska den mekaniska hållfastheten |

Sammanfattning

- Eftersom AlSi10Mg överför värme bra väljs det för kylflänsar, höljen och motordelar.

- Tack vare att den expanderar måttligt med temperaturen bibehåller den sin stabilitet under normala förhållanden.

- När temperaturen stiger över 200°C kommer plastens mekaniska hållfasthet sannolikt att minska gradvis eller plötsligt.

Densiteten och dess effekter på AlSi10Mg

Densiteten hos AlSi10Mg spelar en stor roll när det gäller val av material där låg vikt är en viktig egenskap. Den vanliga densiteten för AlSi10Mg är 2,68 g/cm³. Den låga vikten är en av aluminiums största fördelar, även om det fortfarande har den seghet som krävs för de flesta användningsområden.

Densiteten hos AlSi10Mg är mycket fördelaktig när man försöker tillverka lätta flygplansdelar, ramar till elfordon eller robotarmar utan att ge avkall på styrkan. Flyg- och rymdindustrin är ett exempel där lägre vikt ger bättre bränsleekonomi och högre nyttolast.

Densiteten hos AlSi10Mg kan påverkas av hur detaljen tillverkas, hur snabbt den kyls och hur mycket porositet som finns i det slutliga objektet. Därför är det viktigt att utföra kvalitetskontroller, framför allt inom sektorer med strikta krav på efterlevnad.

Effekter inom design och tillverkning

När man använder legeringen AlSi10Mg har konstruktörerna fördelen att de kan slimma detaljformerna för att hålla nere vikten samtidigt som de behåller sin styrka. På grund av legeringens låga densitet hjälper både 3D-utskrift och gjutning till att producera lättviktskonstruktioner som fortfarande är mekaniskt starka. För tillverkarna blir det enklare och lättare att bearbeta materialet.

För objekt som kylflänsar eller höljen där effektiv värmeavledning är viktig innebär den mindre täta AlSi10Mg dessutom att systemet kan byggas med färre delar, vilket sparar utrymme och ger effektivare kylning.

En titt på andra material

| Material | Densitet (g/cm³) |

| AlSi10Mg | ~2.68 |

| Stål | ~7.85 |

| Titanlegering | ~4.50 |

| Magnesiumlegering | ~1.74 |

Baserat på data ligger AlSi10Mg inom den optimala zonen, eftersom det är starkare och segare än magnesium, utan att vara tyngre än stål för flera applikationer.

Vilka fördelar finns det med att använda AlSi10Mg Alloy?

Det finns ett antal anledningar till att legeringen AlSi10Mg har fått stor användning inom många branscher. Eftersom den är mycket gjutbar, står emot korrosion väl och har goda termiska egenskaper används den i olika metoder för att tillverka delar. Varför väljer ingenjörer ofta den här legeringen?

- Eftersom dessa delar går ner i vikt men bibehåller styrkan är de bäst lämpade för användning på viktiga platser som t.ex. inom idrotten.

- Bra värmeöverföring - ger den en tillämpning i värmeväxlare och höljen för elektronik.

- Korrosion är ett stort problem, så gummi är särskilt användbart där det finns risk för vatten och kemikalier.

- Hög flödesförmåga - gör materialet lämpligt för exakta applikationer.

- Det är lätt att svetsa och bearbeta denna legering efter produktion.

Eftersom legeringen AlSi10Mg förblir tillförlitlig i svåra klimat eller under frekventa påfrestningar är den ett bra val för viktiga systemkomponenter.

Fördelar med AlSi10Mg

Hög hållfasthet samtidigt som den är lättviktig

Det starka och inte särskilt tunga AlSi10Mg används ofta i flygplan och bilar eftersom det ger ett bra förhållande mellan styrka och vikt.

Bra prestanda vid gjutning och tryckning

AlSi10Mg är lätt att forma och fungerar bra i additiv tillverkning, särskilt i Selective Laser Melting, vilket gör det möjligt att producera komplexa former.

Motståndskraft mot korrosion

På grund av kisel och magnesium är A286 mycket motståndskraftig mot tuffa utomhusförhållanden och behöver inget extra skydd.

Utmärkt värmeledningsförmåga

Eftersom AlSi10Mg är ett värmeöverföringsmaterial med en värmeledningsförmåga på mellan 150 och 170 W/m-K kan det lätt användas vid tillverkning av höljen och kylflänsar.

Värmebehandlingsbarhet ger extra fördelar

Genom att utsätta legeringen för värmebehandling, till exempel T6-åldring, förbättras dess styrka och hårdhet.

Hög återvinningsbarhet

AlSi10Mg kan lätt återvinnas, vilket bidrar till att hålla tillverkningen miljövänlig.

Problem relaterade till AlSi10Mg

Duktiliteten anses vara begränsad när det gäller aluminium

När AlSi10Mg-legeringen gjuts eller trycks har den ofta inte tillräcklig duktilitet (2-4%), så den kan inte användas i applikationer som kräver mycket böjning eller hård påverkan.

Material som mjuknar på grund av hög temperatur

Om keramik värmebehandlas över 200°C under lång tid förlorar de en del av sin hållfasthet och kan inte användas i konstruktioner som utsätts för höga temperaturer.

En lera som har porositet

Om gjutning eller 3D-printning görs på ett dåligt sätt resulterar det ofta i gasporositet som försvagar strukturen om den inte hanteras på rätt sätt.

Måttlig bearbetbarhet

Den härdade varianten av AlSi10Mg är tuff mot skärverktygen när den bearbetas. Det leder till att verktygen slits ut snabbare och kan behöva bättre kylsystem, vilket ökar verktygsmaskinens totala kostnad.

Pris för additiv tillverkning

Även om 3D-utskrifter fungerar utmärkt med AlSi10Mg-pulver är pulvret kostsamt, så det är dyrare att producera små partier.

Sammanfattande tabell

| Aspekt | Fördel | Nackdel |

| Vikt | Lätt vikt med god hållfasthet | Ingen |

| Mekaniska egenskaper | Stark och värmebehandlingsbar | Begränsad duktilitet i obearbetad form |

| Motståndskraft mot korrosion | Utmärkt | Kan kräva anodisering i marina miljöer |

| Termisk prestanda | Hög ledningsförmåga | Hållfastheten minskar vid förhöjda temperaturer |

| Tillverkning | Perfekt för gjutning och 3D-utskrift | Porositetsrisk om den inte hanteras på rätt sätt |

| Kostnad och hållbarhet | Återvinningsbar och effektiv vid massproduktion | Pulver är dyrt för additiv tillverkning |

Användningar av AlSi10Mg-gjutning

Tack vare sina utmärkta egenskaper används AlSi10Mg inom flera olika branscher:

Flyg- och rymdindustrin

Tack vare sin låga massa och höga styvhet hjälper legeringen AlSi10Mg till att tillverka fästen, höljen och andra komponenter som väger mindre än liknande delar.

Fordon

I motorblock, växellådor och fjädring ökar AlSi10Mg bränsleeffektiviteten utan att minska säkerheten.

Vetenskapen om robotteknik

Dessa material är utmärkta för konstruktion av skräddarsydda robotarmar, leder och endeffektorer som är anpassade för lätt arbete.

Konsumentelektronik

Är ett effektivt material för kylflänsar och strukturella ramar eftersom det har goda termiska egenskaper.

Medicintekniska produkter

Den ökande användningen av proteser och verktyg tillverkade av legeringen AlSi10Mg beror på deras precision och säkerhet för kroppen.

Problem och frågeställningar

Trots de många goda sidorna med AlSi10Mg finns det några saker att tänka på:

- Kisel är ett härdningsmedel och om det inte hanteras på rätt sätt kan ett överskott av kisel leda till sprött stengods.

- Att kontrollera hur porös en del blir är avgörande för att säkerställa att den inte går sönder strukturellt.

- Den avancerade tillverkningen av titan gör att den oftast är dyrare än andra välkända aluminiumlegeringar.

För att minska dessa problem krävs lämplig värmebehandling och ett optimalt val av gjutinställningar. Det är också möjligt att se effekterna av krympning och porositet före själva gjutningen med hjälp av ökad simuleringsprogramvara.

Framtidsutsikter

Eftersom allt fler företag behöver starka men ändå lätta produkter förutspås användningen av AlSi10Mg öka, och detta kommer att underlättas särskilt av additiv tillverkning. De senaste framstegen inom pulvermetallurgi, efterbearbetning och värmebehandling ökar tillförlitligheten och användbarheten hos detta material.

Experiment pågår med nanofällda AlSi10Mg-legeringar som innehåller keramiska eller grafentillsatser för att stärka dem och göra dem mer hållbara under många cykler. Innovationerna kan kopplas till områden som försvar, uppskjutning av föremål till rymden och utveckling av innovativ medicinsk utrustning.

Slutsats

AlSi10Mg kombinerar bra mekaniska prestanda, lättviktsstruktur och exceptionella termiska egenskaper. Eftersom det är tillförlitligt inom många områden, från flyg och rymd till elektronik, och väger lite, är det fortfarande ett idealiskt material för ingenjörer och designers. Tack till tack vare sina utmärkande AlSi10Mg-egenskaper, unika AlSi10Mg-densitet och starka prestanda som en AlSi10Mg-legering, är denna sammansättning starkt närvarande i moderna industrier. Både när det gäller att utforma kritiska delar till flygindustrin och konstnärliga 3D-utskrivna modeller visar AlSi10Mg vägen genom att flytta fram gränserna för materialvetenskapen. I takt med den nya utvecklingen kan vi förvänta oss att dataanalys kommer att spela en ännu större roll och användas på många fler ställen.

Vanliga frågor

Vad är syftet med AlSi10Mg?

Dess lätthet, hållbarhet och goda termiska egenskaper gör AlSi10Mg lämplig för tillämpningar inom flyg- och rymdindustrin, fordonsindustrin, robotteknik och elektronik. Många använder plast vid gjutning och 3D-printning, där både stabilitet och precision är av stor betydelse.

Vilka egenskaper är viktigast när man studerar AlSi10Mg-material?

De som är tillverkade av AlSi10Mg har hög draghållfasthet (upp till 450 MPa), är goda värmeledare, korroderar inte lätt och har en måttlig hårdhetsnivå. Det är därför detta material är bra för områden som utsätts för stora krafter.

Hur tätt är AlSi10Mg?

Med en densitet på 2,68 g/cm³ är AlSi10Mg lättare än stål och har den styrka som krävs för konstruktioner där vikten är viktig.

Är det möjligt att värmebehandla AlSi10Mg?

AlSi10Mg-legeringen kan ges en värmebehandling som gör den starkare och hårdare. De vanligaste behandlingarna är lösningsglödgning och åldring.

Är AlSi10Mg ett bra val för additiv tillverkning?

Absolut. AlSi10Mg används ofta vid 3D-metallutskrift och i synnerhet vid selektiv lasersmältning (SLM), eftersom det har jämnt flöde, stark prestanda och fin struktur.

0 kommentarer