Aluminiumlegeringar väljs ofta för tekniska ändamål tack vare deras goda mekaniska egenskaper, lätta vikt och korrosionsbeständighet. Av dessa är AlSi10Mg känd för sin höga prestanda vid precisionsgjutning såväl som vid additiv tillverkning. AlSi10Mg är en aluminiumlegering med bra prestanda, som ofta väljs för gjutning och additiv tillverkningsprocesser. Kisel och magnesium som läggs till AlSi10Mg förbättrar både dess mekaniska och termiska egenskaper, vilket gör den lämplig för delar som måste motstå komplexitet och stark stress. Genom att använda AlSi10Mg-gjutning tillverkar tillverkare delar som är lätta, hållbara och har fina och exakta detaljer. 3D-utskrifter i metall har gjort AlSi10Mg ännu viktigare i dagens design och produktion, där det utmärker sig med både sin anpassningsförmåga och seghet.

Här förklarar artikeln AlSi10Mg-gjutningstekniken, tillsammans med dess fördelar, vanliga användningsområden och varför den är allmänt vald inom flyg-, fordons- och medicinteknik.

Vad är AlSi10Mg?

AlSi10Mg är en typ av lätt aluminiumlegering som mestadels består av aluminium (Al), kisel (Si) och magnesium (Mg). Vanligtvis innehåller AlSi10Mg 89-91% aluminium, 9-11% kisel och 0,2-0,45% magnesium. Kombinationen av dessa legeringselement gör att AlSi10Mg har: Det är känt för sin starka men lätta struktur, goda ledningsförmåga och stora korrosionsskydd.

Kisel får legeringen att löpa smidigt under gjutningen, medan magnesium förbättrar hållfastheten och hårdheten genom åldringshärdning. Resultatet blir ett material som har god hållfasthet under tryck och som kan motstå värme.

Vad är AlSi10Mg-gjutning?

AlSi10Mg-gjutning innebär att man häller smält AlSi10Mg-legering i formar för att göra komplicerade delar och bitar. Det är möjligt att använda flera gjutningstekniker, till exempel:

- Pressgjutning: Varm aluminium pressas in i en stålform med hjälp av stort tryck.

- Sandgjutning: Sandformar används i en klassisk gjutningsprocess.

- Investeringsgjutning: Processen kallas ofta lost-wax casting och gör det möjligt att tillverka mycket exakta detaljer.

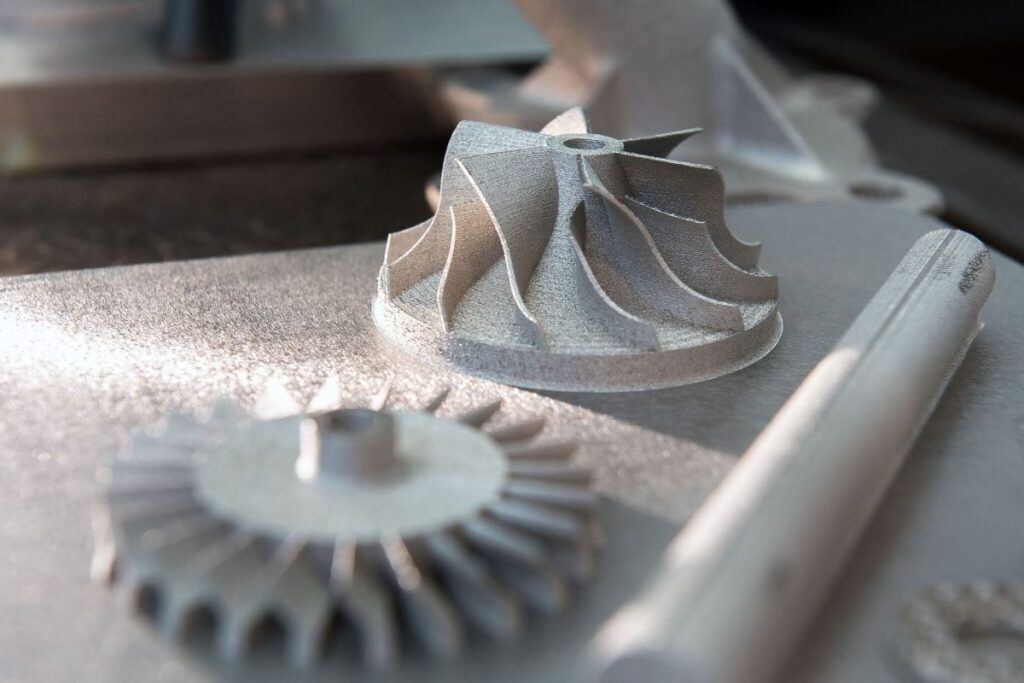

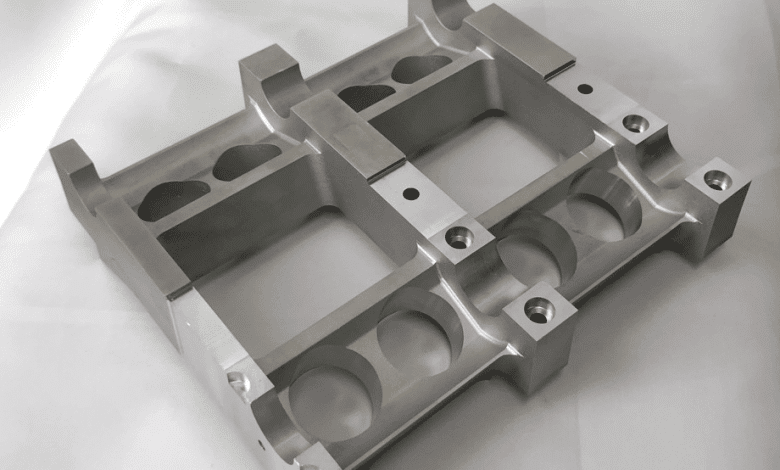

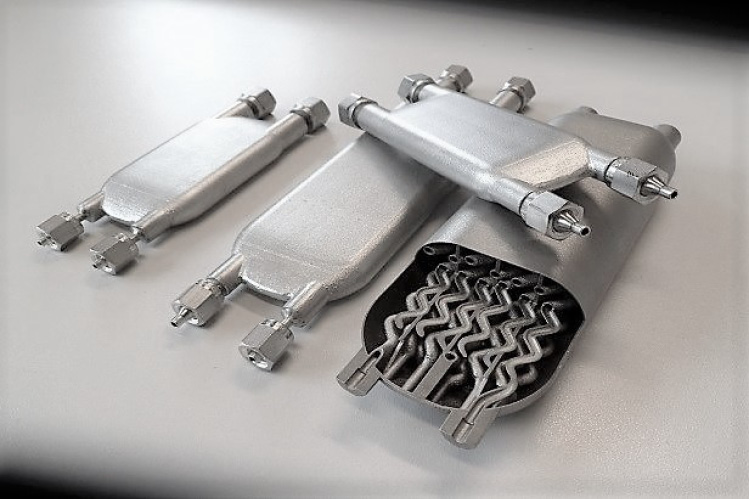

I den moderna tillverkningsvärlden används AlSi10Mg-gjutning ofta i kombination med additiva tekniker som SLM eller DMLS. Processen kombinerar lager-för-lager-smältning av AlSi10Mg-pulver för att skapa nästan färdiga delar med mycket god noggrannhet.

Kemisk sammansättning av AlSi10Mg

Denna aluminiumlegering har hög kiselhalt samt magnesium och några andra spårämnen. Den exakta sammansättningen styrs noga för att få den bästa blandningen av gjutning, styrka och korrosionsskydd.

Typisk sammansättning (% i viktprocent):

| Element | Innehåll (%) | Funktion |

| Aluminium (Al) | Balans (~85-91%) | Basmetall ger låg vikt och korrosionsbeständighet |

| Kisel (Si) | 9,0 - 11,0% | Förbättrar flytförmågan, slitstyrkan och minskar krympningen |

| Magnesium (Mg) | 0,20 - 0,45% | Förbättrar hållfastheten genom åldringshärdning |

| Järn (Fe) | ≤ 0,55% | Föroreningar; hålls låga för att bibehålla duktilitet och korrosionsbeständighet |

| Koppar (Cu) | ≤ 0,05% | Valfritt; kan förbättra hållfastheten något, men minskar korrosionsbeständigheten |

| Zink (Zn) | ≤ 0,10% | Hålls i allmänhet låg för att undvika varmsprickning |

| Mangan (Mn) | ≤ 0,45% | Förbättrar hållfasthet och motståndskraft mot korrosion |

| Titan (Ti) | ≤ 0,15% | Hjälper till att förfina kornstrukturen |

| Nickel (Ni) | ≤ 0,05% | Begränsad användning på grund av påverkan på korrosionsbeständigheten |

Nyckelanteckningar:

- Den höga kiselhalten gör AlSi10Mg anmärkningsvärt gjutbart och slitstarkt.

- Magnesium är viktigt för att legeringen ska kunna förstärkas genom en värmebehandling.

- Spårföroreningar som Mn, Ti och Fe hålls strikt under kontroll för att bibehålla kvaliteten och förhindra sprödhet eller korrosionsproblem.

Denna exakta sammansättning gör att AlSi10Mg-gjutgodset klarar mekaniska och fysiska högteknologiska ingenjörskrav.

Mekaniska egenskaper hos AlSi10Mg

AlSi10Mg har välbalanserade mekaniska egenskaper - det kan användas i drag och tryck; högspänning och högpresterande applikationer. Dessa egenskaper kan variera något beroende på tillverkningsprocessen (gjutning eller 3D-utskrift) och värmebehandlingen av ämnena.

De vanliga mekaniska egenskaperna hos AlSi10Mg är följande:

| Fastighet | Som byggd (3D-utskriven) | Värmebehandlad (T6 eller liknande) |

| Draghållfasthet | 320-370 MPa | 400-460 MPa |

| Utbyteshållfasthet | 200-240 MPa | 250-300 MPa |

| Töjning vid brott | 2-4% | 4-8% |

| Hårdhet (Brinell) | ~110 HB | ~130 HB |

| Täthet | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Elasticitetsmodul | ~70 GPa | ~70 GPa |

| Utmattningshållfasthet | ~90 MPa | ~120 MPa |

Nyckelanteckningar:

- Draghållfastheten kan förbättras avsevärt med rätt värmebehandling, vilket innebär att materialet är bra för strukturella och lastbärande delar.

- Förlängningen förbättras också efter behandlingen, varigenom större duktilitet kan uppnås på delar som utsätts för dynamiska belastningar.

- Hårdhet och utmattningshållfasthet, dvs. hållbarhet vid upprepad belastning, är av stor betydelse för komponenter i bil- och flygplansindustrin.

Dessa egenskaper gör AlSi10Mg-gjutgodset till ett bra alternativ i de fall där både viktbesparingar och mekanisk prestanda är viktiga.

Fysikaliska egenskaper hos AlSi10Mg

AlSi10Mg ger en bra balans mellan lättviktsegenskaper och stabil variation av fysiska funktioner över ett brett temperaturintervall. Sådana egenskaper är en del av det som gör det så populärt inom såväl vanlig som additiv tillverkning.

| Fastighet | Typiskt värde |

| Täthet | ~2,65 g/cm³ |

| Smältpunkt | ~570-595°C |

| Termisk konduktivitet | ~150-180 W/m-K |

| Termisk expansionskoefficient | ~20-22 × 10-⁶ /K |

| Specifik värmekapacitet | ~900 J/kg-K |

| Elektrisk konduktivitet | ~30-35% IACS (internationell standard för glödgad koppar) |

| Solidus temperatur | ~570°C |

| Liquidus temperatur | ~595°C |

Nyckelanteckningar:

- Den låga densiteten hos AlSi10Mg gör att det är det bästa materialet för viktkänsliga områden, t.ex. inom flyg- och bilindustrin.

- Den höga värmeledningsförmågan gör att den kan avleda värme väl, vilket är avgörande för uppfinningsrikedom och komponenter i motorerna.

- Det är bra för elektrisk ledningsförmåga och därmed användbart för de delar som behöver uppvisa lätt elektrisk prestanda, även om det inte är lika effektivt som rent aluminium.

En sådan kombination av de fysiska egenskaperna och god styrka hos de mekaniska egenskaperna gör AlSi10Mg-gjutning till ett mångsidigt och pålitligt alternativ i modern tillverkning.

Vad är AlSi10Mg Casting Alloy?

AlSi10Mg hör till gjutna aluminiumlegeringar som innehåller aluminium, kisel (9-11%) och magnesium (0,2-0,45%). Det produceras för att vara en bra källa till styrka, låg vikt och korrosionsbeständighet. Dess sammansättning möjliggör hög flytbarhet under gjutningsprocessen och är lämplig för små, känsliga och komplexa delar.

Viktiga fördelar

Legeringen är välkänd för sin balans mellan mekanisk prestanda och tillverkningsbarhet. Den ger en fin kombination av draghållfasthet, hårdhet och slitstyrka. Dess värmebehandlingsbara egenskaper möjliggör ytterligare förbättringar av egenskaper som hållfasthet och töjning, vilket gör den till ett material för kritiska strukturella komponenter.

Gjutning av prestanda

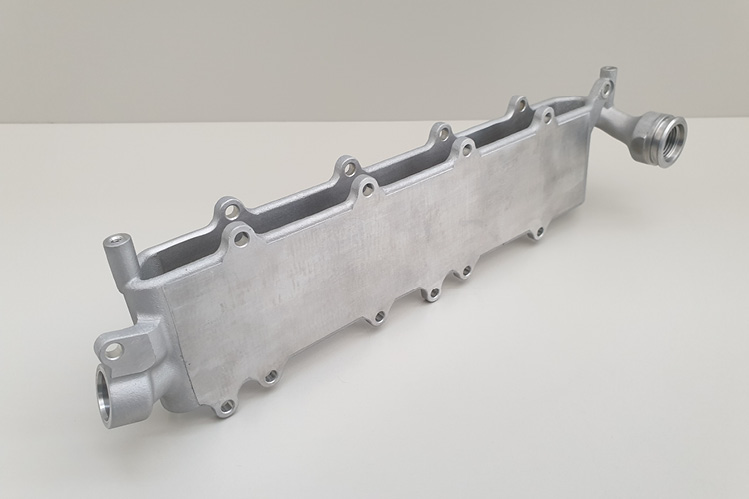

AlSi10Mg-gjutning har en mycket god gjutbarhet, särskilt för pressgjutning och sandgjutningsprocesser. Det kan användas för att gjuta invecklade formar med små grader av krympningsfel. Men för att avvärja porositet, sprickbildning, hög temperaturkontroll och grinddesignsystem är det nödvändigt.

Tillämpningar

AlSi10Mg används ofta inom fordons-, flyg- och verkstadsindustrin. Några av de allmänna tillämpningarna är motordelar, höljen, fästen och lätta konstruktionsdelar. På grund av sin utomordentligt fina mikrostruktur och konsekventa prestanda befinner sig AlSi10Mg också i popularitetskategorin för material för additiv tillverkning när 3D-utskrift av metall ökar.

Begränsningar

Även om legeringen är mångsidig är den inte duktil och är känslig för sprickbildning om den inte bearbetas på rätt sätt. Den har också en genomsnittlig svetsbarhet där försiktighet måste iakttas vid reparation eller montering av svetsning av den. Värmebehandling och efterbearbetning görs ofta för att få bästa resultat.

Fördelar med AlSi10Mg vid gjutning

Populariteten för AlSi10Mg-gjutning bestäms av den speciella kombinationen av legeringens mekaniska och kemiska egenskaper. Låt oss se de största fördelarna:

1. Utmärkt gjutbarhet

På grund av det höga kiselinnehållet kan AlSi10Mg flyta väl in i komplicerade formhålor samtidigt som inre hålrum undviks. Detta är ett sätt som gör det lämpligt vid tillverkning av tunnväggiga, detaljerade komponenter.

2. Överlägsna mekaniska egenskaper

Legeringen har hög draghållfasthet, tillräcklig utmattningshållfasthet och medelhög hårdhet. Värmebehandling och åldringshärdning kan också göra egenskaperna hos denna artefakt ännu bättre, vilket gör att den potentiellt kan konkurrera med andra avancerade material.

3. Motståndskraft mot korrosion

AlSi10Mg har utmärkt korrosionsbeständighet, särskilt i atmosfäriska och marina miljöer. Det gör den lämplig för dem som utsätts för fukt, salt eller extrema temperaturer.

4. Lätt men ändå stark

Den låga densiteten hos AlSi10Mg ger en lättviktsstruktur utan att ge avkall på hållfastheten, vilket är utmärkt för delar till flyg- och bilindustrin där viktbesparingar är direkt relaterade till prestanda och effektivitet.

5. Termisk konduktivitet

Dess goda värmeledningsförmåga gör att värmen kan avledas i motordelar, elektronikhöljen och andra värmekänsliga applikationer.

Gjutningsprocessen för AlSi10Mg

Gjutningsprocessen innehåller flera viktiga steg oavsett om det är genom det traditionella tillvägagångssättet eller genom användning av additiv tillverkning.

1. Förberedelse av material

Den råa AlSi10Mg-legeringen eller pulvret tillverkas och testas för att ha en konsekvent sammansättning. Pulverets morfologi och renhet spelar en viktig roll i den additiva tillverkningen.

2. Smältning, gjutning (laserfusion)

Vid traditionell gjutning smälts legeringen i ugnen och hälls i den förberedda formen. Vid 3D-utskrift sker en lasersintring av pulvret enligt ett mönster som härrör från en digital modell.

3. Stelning och kylning

Den smälta legeringen kommer att stelna i formen. Konserverad och reglerad kylning är avgörande för att undvika inre spänningar, porositet eller sprickbildning.

4. Efterbearbetning

Det handlar om rengöring, värmebehandling, maskinbearbetning och ytbehandling. Värmebehandling kan t.ex. avsevärt förbättra hållfasthet och hårdhet genom att orsaka utskiljningshärdning.

Vad är AlSi10Mg aluminium ekvivalent med?

AlSi10Mg är en aluminiumlegering med närvaro i Europa och en stark profil inom gjutning och additiv tillverkning på grund av dess fantastiska styrka, korrosionsskydd och lätta vikt. Den omfattas av EN AC-43000-serien när det gäller europeiska standarder.

Amerikansk motsvarighet (A360.0 / A360.1)

I USA finns det ingen exakt motsvarighet till AlSi10Mg; A360.0 kan dock betecknas som den närmaste motsvarigheten (även känd som A360.1 i smidd form). Denna legering har nästan liknande kisel- och magnesiuminnehåll och har liknande mekaniska egenskaper och gjutningsegenskaper. Den används i stor utsträckning i pressgjutningstillämpningar.

Tysk motsvarighet (G-AlSi10Mg)

I Tyskland benämns motsvarande legering G-AlSi10Mg enligt DIN 1725-2-standarden. Den har en nästan liknande sammansättning som AlSi10Mg och används inom fordons- och maskinindustrin för högpresterande gjutgods.

Motsvarande kinesiska (YL104 / ZL104)

I Kina är AlSi10Mg detsamma som YL104 eller ZL104, som är standardgjutlegeringar av aluminium. Dessa legeringar används i motordelar, höljen och andra komponenter som behöver styrka och korrosionsbeständighet.

Japanska motsvarigheter (AC4CH / AC4C)

I Japan anses legeringar som AC4CH och AC4C vara likvärdiga med AlSi10Mg i fråga om prestanda. Även om de inte är exakta, ger de liknande kisel-magnesium-aluminiumformler som kan användas för höghållfast gjutning.

ISO-ekvivalent (Al-Si10Mg)

När det gäller ISO 3522 är den internationella klassificeringen av AlSi10Mg som följer. Den behåller samma kemiska och mekaniska egenskaper oavsett tillverkningsstandard, särskilt vid globala 3D-utskriftstillämpningar.

Konstruktionsriktlinjer och begränsningar för AlSi10Mg-komponenter

När man arbetar med AlSi10Mg-gjutning måste goda designprinciper användas för att garantera delprestanda, dimensionell noggrannhet och långsiktig hållbarhet. Även om legeringen ger utmärkt gjutbarhet och hållfasthet har den ändå vissa begränsningar som konstruktörerna måste ta hänsyn till.

1. Väggens tjocklek

AlSi10Mg har den bästa designen där väggtjockleken är jämn och mellan 2-5 mm. Snabba förändringar i tjocklek kan orsaka inre spänningar, skevhet och icke-fyllningar under gjutning eller 3D-utskrift. Långsamma övergångar och fyllningar är lämpliga för att minska spänningskoncentrationerna.

2. Komplexa geometrier

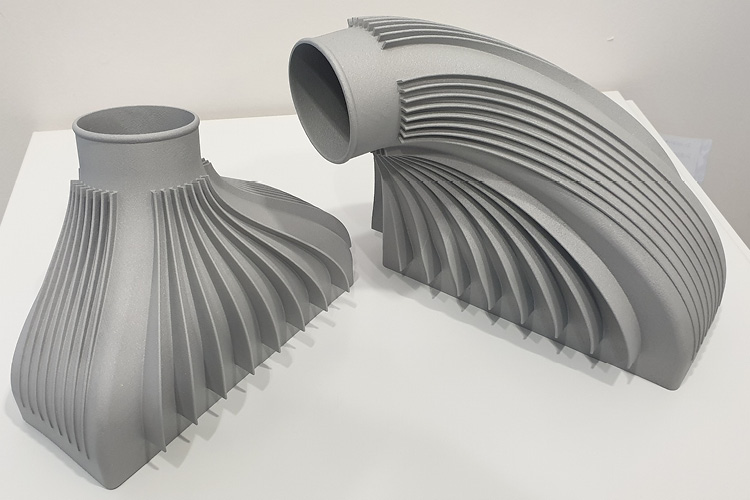

Tack vare sin goda gjutbarhet och anpassning till additiv tillverkning gör AlSi10Mg det möjligt att tillverka komplexa former och invändiga kanaler. Vid traditionell gjutning bör man dock undvika små sektioner och underskärningar om man inte använder avancerade formar eller kärnor. Vid 3D-utskrift kan det finnas behov av stödstrukturer för överhäng.

3. Krympning och toleranser

AlSi10Mg, liksom andra aluminiumlegeringar, drar ihop sig under stelningsprocessen. Krympningshastigheter (vanligtvis ~1,1%) bör beaktas av konstruktörer och lämpliga toleranser bör specificeras. För precisionsanpassningar, särskilt för passande delar, kan det också krävas bearbetningstoleranser.

4. Ytfinish

Den gjutna eller tryckta ytfinishen på AlSi10Mg kan vara grov och efterbearbetning (t.ex. maskinbearbetning, polering eller blästring) kan krävas. Konstruktionsdetaljerna ska ge tillgång till verktyg för efterbearbetning om så behövs.

5. Stresspunkter och vassa kanter

Delar i AlSi10Mg kan ha skarpa hörn som kan orsaka skador om sprickor uppstår vid sådana hörn. Använd avrundningar och släta övergångar där det är möjligt. Säkerställ jämn viktfördelning för lastbärare med optimerad geometri.

6. Kompatibilitet med värmebehandling

Värmebehandlingsprocesser efter gjutning, t.ex. T6 eller åldring, kan orsaka obetydliga dimensionsvariationer, och detta bör beaktas vid konstruktionen. Detaljer med snäva toleranser bör bearbetas efter värmebehandlingen.

7. Byggorientering (för 3D-utskrift)

Vid additiv tillverkning påverkar detaljens orientering hållfasthet, ytkvalitet och stödstruktur. Orienteringen bör optimeras för att minimera skevhet, stöd och bibehålla mekanisk prestanda.

Begränsningar att beakta

- Not suitable for highly ductile parts – Även om AlSi10Mg är starkt har det begränsad töjning jämfört med vissa smideslegeringar.

- Dålig svetsbarhet Svetsning är en sammanfogning som kräver särskild uppmärksamhet, och felaktigt utförande kan försvaga detaljen.

- Porositetsrisk Om gjutkontrollen inte upprätthålls kan porositeten äventyra komponentens integritet, framför allt i trycktäta applikationer.

Genom att använda dessa designriktlinjer och förstå dess begränsningar kan ingenjörer optimera prestanda och tillförlitlighet hos AlSi10Mg gjutdelar med avseende på traditionella och avancerade tillverkningsprocesser.

Tillämpningar av AlSi10Mg-gjutning

På grund av den unika kombinationen av egenskaper används AlSi10Mg-gjutning inom alla olika områden för högpresterande produkter:

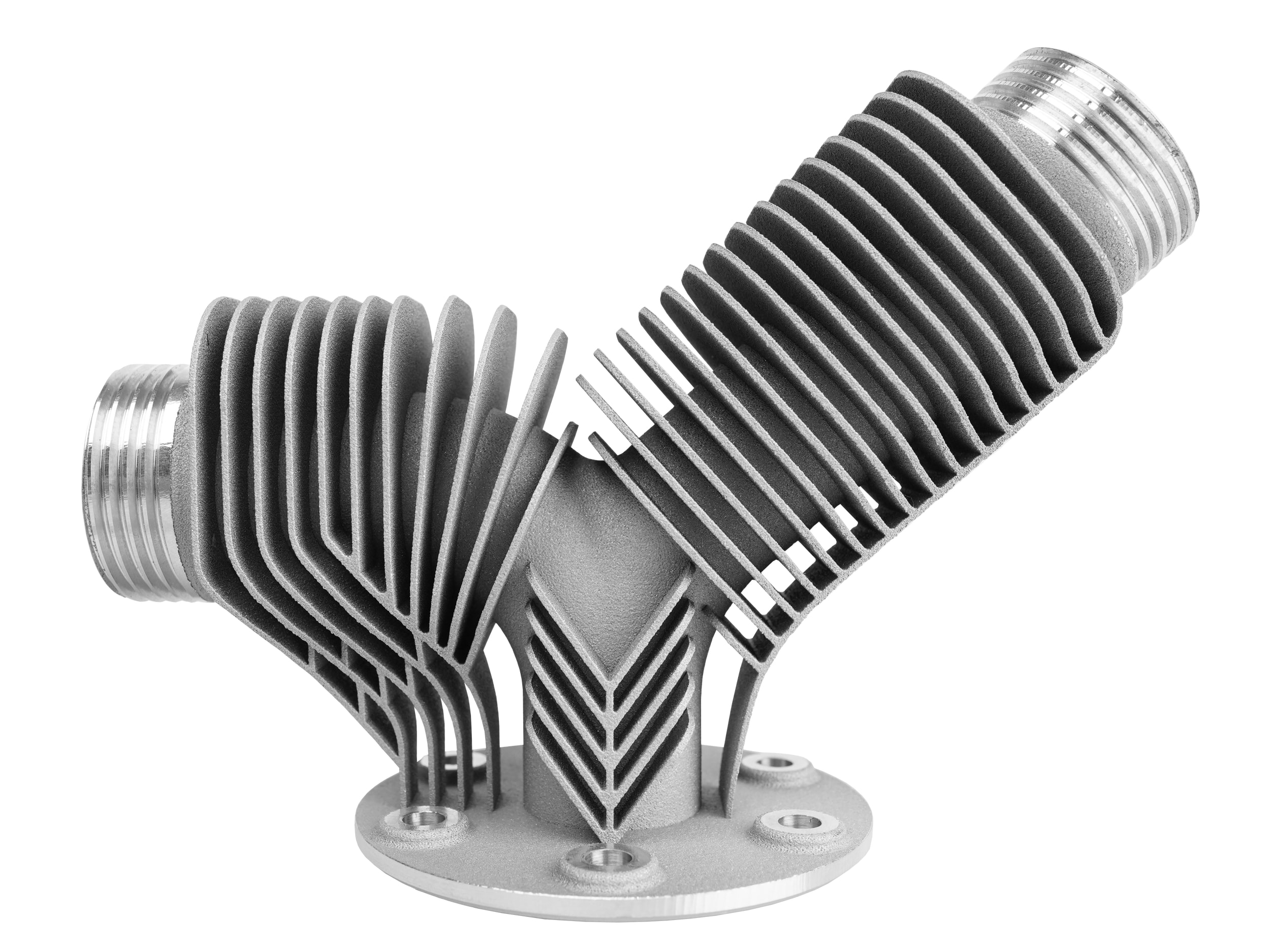

1. Flyg- och rymdindustrin

Detaljer som fästen, höljen och strukturella stöd förbättras när det gäller prestanda och vikt tack vare legeringens höga hållfasthet och låga vikt. Additiv tillverkning ger komplex geometri som tidigare inte kunde göras eller till onödiga kostnader.

2. Fordonssektorn

Komponenter i motorblock, transmission och lätta upphängningsdelar är typiska material som bearbetas med AlSi10Mg-gjutning. Denna legerings förmåga att motstå höga temperaturer och mekaniska belastningar, liksom att motstå material som har intensiteten av värmeeffekter eller klibbiga material, gör den perfekt för sådana applikationer.

3. Medicintekniska produkter

AlSi10Mg är biokompatibelt och korrosionsbeständigt och kan därför användas för kirurgiska instrument och ortopediska anordningar, särskilt i de fall där det krävs precision och specialtillverkade delar.

4. Robotteknik och automation

AlSi10Mg-gjutning gör att materialets lätthet och styvhet kan utnyttjas till förmån för robotarmar, sensorfästen och andra precisionskomponenter.

5. Konsumentelektronik

Legeringarnas värmeledningsförmåga och korrosionsbeständighet används i kylflänsar och höljen för högpresterande elektronik.

Utmaningar vid gjutning av AlSi10Mg

Trots sin vanliga variation i gjutning och uppskattande värden i styrka, låg vikt och utmärkt gjutbarhet har AlSi10Mg gjutning olika utmaningar som tillverkare och ingenjörer bör överväga i produktionen. De vanligaste problemen listas nedan:

1. Porositetsbildning

Porositet i AlSi10Mg-gjutgods är vanligt förekommande och beror på att gaser fastnar i gjutgodset eller på krympning under stelningsprocessen. Det kan leda till försämrade mekaniska egenskaper och försämrad tätningsprestanda. Optimal formkonstruktion, avgasning samt kontrollerade kylhastigheter är viktiga för att minimera porositeten.

2. Varmrivning och sprickbildning

På grund av sitt höga innehåll av kisel är AlSi10Mg utsatt för varmrivning när komponenten stelnar. Detta inträffar när metallen drar ihop sig, även om den är delvis smält, och det bildas sprickor. Exakt kontroll av stelningshastigheten och formtemperaturen bidrar till att minimera denna risk.

3. Oxidation under smältning

Alla aluminiumlegeringar är mycket reaktiva mot syre, inklusive AlSi10Mg. När de exponeras för luft genom smältning bildas ett oxidskikt som kan påverka gjutningen. Användning av skyddande atmosfärer, flussmedel eller smältning i vakuum kan lindra oxidationen.

4. Frågor om dimensionell noggrannhet

Former med många dimensioner kommer att vara svåra att bibehålla också i komplicerade delar, särskilt när man använder en konventionell sandgjutning. Faktorer som formförslitning, metallkrympning och dålig temperaturkontroll kan leda till avvikelser. I de flesta fall ger användningen av tryckgjutning eller 3D-utskrift bättre toleranser.

5. Begränsad svetsbarhet

AlSi10Mg är dåligt svetsbart, särskilt vid gjutning. Porositet och strukturfel kan uppstå i en svetsfog om inte speciella tekniker används, t.ex. TIG-svetsning med lämpligt tillsatsmaterial. Förvärmning och värmepåverkan på svetsen är vanligtvis nödvändig.

6. Behov av efterbearbetning

För att få de bästa mekaniska egenskaperna tenderar AlSi10Mg-gjutgods att genomgå värmebehandling i form av T6-anlöpning. Ytbehandling, såsom maskinbearbetning eller polering, kan krävas för att förbättra ytkvaliteten, särskilt i precisionsapplikationer.

När tillverkarna studerar dessa utmaningar och tar itu med dem i enlighet med detta, kommer de att kunna producera högkvalitativa AlSi10Mg-gjutgods som har strikta krav på prestanda och tillförlitlighet.

Framtiden för gjutning av AlSi10Mg

Framtidsutsikterna för gjutning av AlSi10Mg är ljusa, särskilt med införandet av digital tillverkningsteknik. Den additiva tillverkningen ökar och ingenjörer kan producera lättviktsstrukturer som är utformade enligt topologiprincipen för att antingen minska mängden material som används eller förbättra prestandan.

Forskning pågår också för att förbättra varianterna av AlSi10Mg med nanopartikelförstärkning eller hybridlegeringar som kombinerar styrka med bättre duktilitet och utmattningshållfasthet.

Slutsats

AlSi10Mg-gjutning kombinerar den nya materialvetenskapen med den moderna tillverkningstekniken. Dess enastående styrka-till-vikt-förhållande, korrosionsbeständighet och mångsidighet när det gäller både traditionella och digitala typer av gjutning gör att AlSi10Mg fortfarande är ett mycket populärt material för industrier med hög efterfrågan. Även om det finns vissa tekniska hinder gör de långsiktiga fördelarna med denna aluminiumlegering att den är ett viktigt material för framtidens teknik och produktion.

Vanliga frågor

1: Vad är AlSi10Mg tillverkat av?

AlSi10Mg är en aluminiumlegering som till största delen består av aluminium (Al), kisel (Si) och magnesium (Mg). Normalt har den 9-11% kisel; 0,2-0,45% magnesium och resten är aluminium. Gjutbarhet och flytbarhet förbättras av kiseln medan hållfasthet genom värmebehandling förbättras av magnesium.

2: Vad används AlSi10Mg-gjutning till?

AlSi10Mg-gjutning används för tillverkning av lätta men ändå starka delar för flygkonstruktioner, bilmotordelar, medicinska implantat och elektroniska höljen. Dess förmåga att producera komplexa delar med hög hållfasthet gör att den passar för precisionsindustrier.

3: Kan AlSi10Mg 3D-printas?

Ja, AlSi10Mg är ett av de material som har de största tillämpningarna inom 3D-utskrift i metall, särskilt när metoder som Selective Laser Melting (SLM) eller Direct Metal Laser Sintering (DMLS) används. Det gör det möjligt att tillverka detaljerade, starka och lätta delar med liten efterbearbetning.

4: Behöver AlSi10Mg värmebehandlas efter gjutningen?

Värmebehandling är en vanlig behandlingsmetod för AlSi10Mg-gjutgods för att öka hållfasthet och hårdhet och därmed öka hållbarheten. Processer som lösglödgning och artificiell åldring förbättrar dess prestanda, särskilt under svåra mekaniska eller termiska förhållanden.

0 kommentarer