Gjutgods producerar ofta delar med grova ytor. För att förbättra dessa ytor använder tillverkarna flera alternativ för ytbehandling av gjutgods. De använder maskinbearbetning för att ta bort rester, slipning för bättre noggrannhet, polering för släta, blanka ytor etc.

Galvanisering ger en glänsande metallbeläggning för att stoppa rost och få dem att se snyggare ut. Pulverlackering sprutar på färgat pulver som bakas hårt för en stark finish. Anodisering gör aluminiumdelar superstarka och hindrar dem från att rosta. Målning ger färg och skyddar delarna. Polering gör delarna släta och blanka.

I den här artikeln går vi på djupet med olika ytbehandlingsalternativ för att öka kvaliteten och utseendet på gjutgods.

Alternativ för ytbehandling

A. Mekaniska efterbehandlingsmetoder

Tillverkarna använder mekaniska efterbehandlingsmetoder. Dessa metoder hjälper till att öka dimensionell noggrannhet och kvalitet på gjutna delar. De tar bort metallrester, jämnar ut ytan och gör den slutliga delens funktion bättre.

1. Maskinbearbetning

I bearbetningsprocessen ingår skärande verktyg. Dessa verktyg används för att forma ett arbetsstycke genom att avlägsna material. Vanliga bearbetningsmetoder är:

- Vändning: Tillverkaren använder skärverktyg för att skära bort överflödig metall medan den gjutna delen roterar. Denna metod fungerar bra för cylindriska delar. Den hjälper till att få en måttnoggrannhet på ±0,05 mm.

- Fräsning: En roterande fräs avlägsnar material när du håller detaljen i ett stillastående tillstånd. Du kan göra mycket tuffa former med fräsning och få en noggrannhet på upp till ±0,02 mm.

- Borrning: Du kan använda en borrmaskin för att göra hål i delar. I allmänhet kan borrkronor skapa hål med diametrar så små som 0,5 mm. Toleransen för dessa hål varierar från ±0,05 mm till ±0,1 mm, beroende på storlek.

- Tråkigt: Borrningsprocessen är lämplig för att utvidga befintliga hål. Den ger en noggrannhet på upp till ±0,01 mm.

- Formning och hyvling: Dessa tekniker används för att utföra raka kapningar och göra släta ytor. De ger en noggrannhet på cirka ±0,1 mm.

Verktygsmaterial:

Valet av verktyg beror på vilken metall som ska gjutas och vilka krav som ställs på efterbehandlingen. Du kan välja Höghastighetsstål (HSS) för mjuka metaller. Det ger en skärhastighet på upp till 30-40 m/min. Hårdmetallverktyg är bra alternativ för hårda och sega material. Dessa verktyg ger hastigheter på 150-300 m/min.

Verktygsslitage och dess effekter:

Verktyg slits ofta på grund av upprepad användning under lång tid. Defekta verktyg orsakar grova ytor och felaktiga mått. De ökar också risken för defekter. Därför är det viktigt med korrekt verktygsunderhåll för att undvika dessa effekter.

2. Slipning

Slipning är en teknik för ytbehandling. Den använder slipskivor som jämnar ut ytan på en detalj. Olika effektiva slipmetoder inkluderar:

- Slipning av ytor:

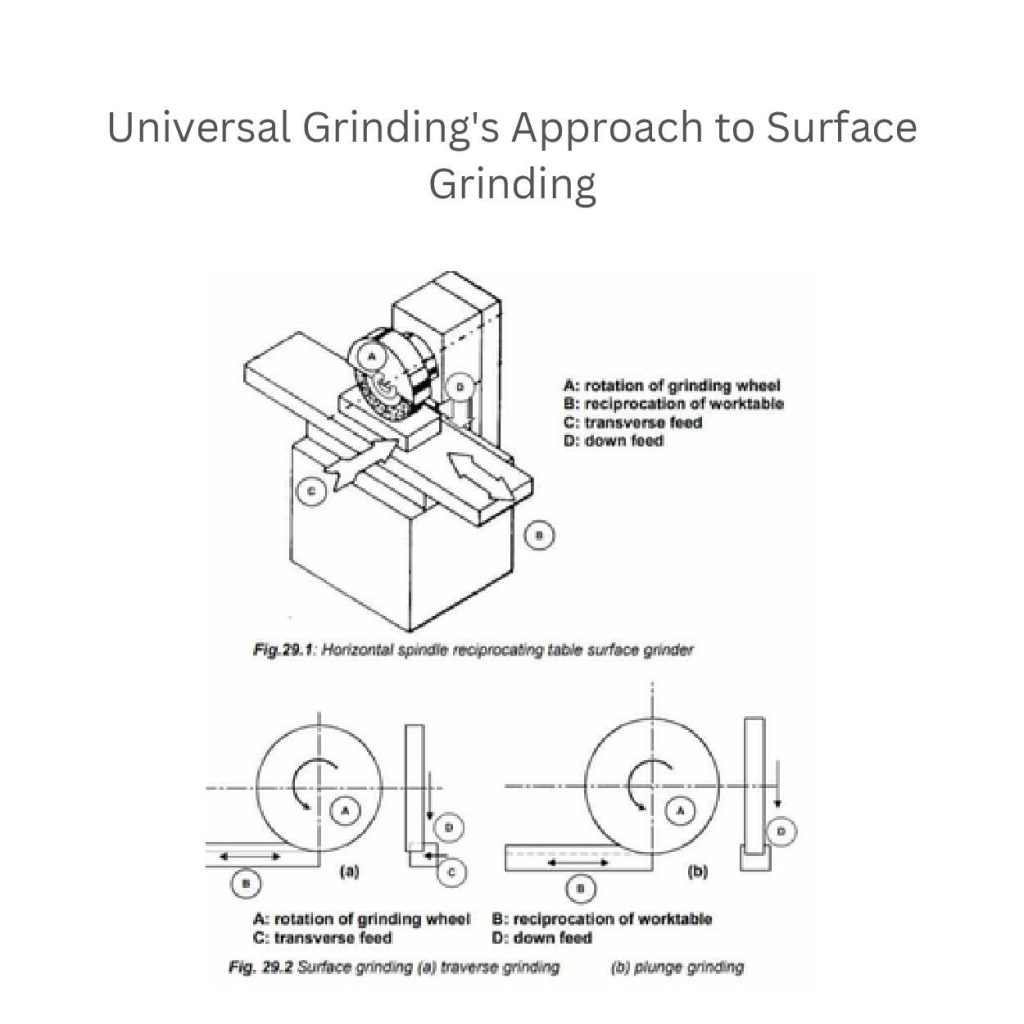

Ger plana ytor och kan uppnå toleranser på ±0,001 mm. Bilden visar en planslipningsprocess med en horisontell spindel och ett fram- och återgående bord. Här kategoriseras planslipning i två typer:

- Den tvärgående slipningen: Slipskivan rör sig från sida till sida över ytan.

- Insticksslipning: Skivan matas rakt ner i materialet.

- Cylindrisk slipning: Tillverkare använder denna metod för delar med cylindriska former och får toleranser så fina som ±0,002 mm.

- Centerless slipning: Denna metod är idealisk för tillverkning av exakta runda arbetsstycken. Den uppnår snäva toleranser på ±0,001 mm.

- Slipning med krypmatning: Med denna teknik avlägsnar tillverkare rester från djupa snitt i hårdare material. Det gör att de kan få en tolerans på ±0,002 mm.

Slipmedel:

Slipmedel är ett slags kornigt material. Det används faktiskt för att skära eller gnugga under slipning och baseras på den metall som slipas. Till exempel använder tillverkare aluminiumoxid för stål med en kornstorlek på 60-120. För hårdare material (keramik) använder de kiselkarbid med kornstorlekarna 120-240.

Kylmedel:

Kylvätskor är viktiga för att skydda delar från termiska skador. De reglerar temperaturen på delar och slipskivor. Kylvätskor minskar också slitaget på skivorna eftersom de ger smörjning och gör det lättare att avlägsna spån. Vanliga typer av kylvätskor är vattenlösliga oljor och syntetiska kylvätskor.

3. Polering

Gjutare förbättrar slutproduktens yta med hjälp av poleringsmetoder. Dessa metoder skapar glänsande och estetiska tilltal i delar samt ökar deras livslängd. Typer av polering inkluderar:

- Buffring: Denna process använder poleringshjul vars hastighet varierar från 2000 till 4000 RPM. Det är tillverkat med duk eller filtmaterial. Tillverkarna slätar ut ytorna med dessa hjul. De tillämpar ofta slipande och icke-slipande metoder för ytterligare finish.

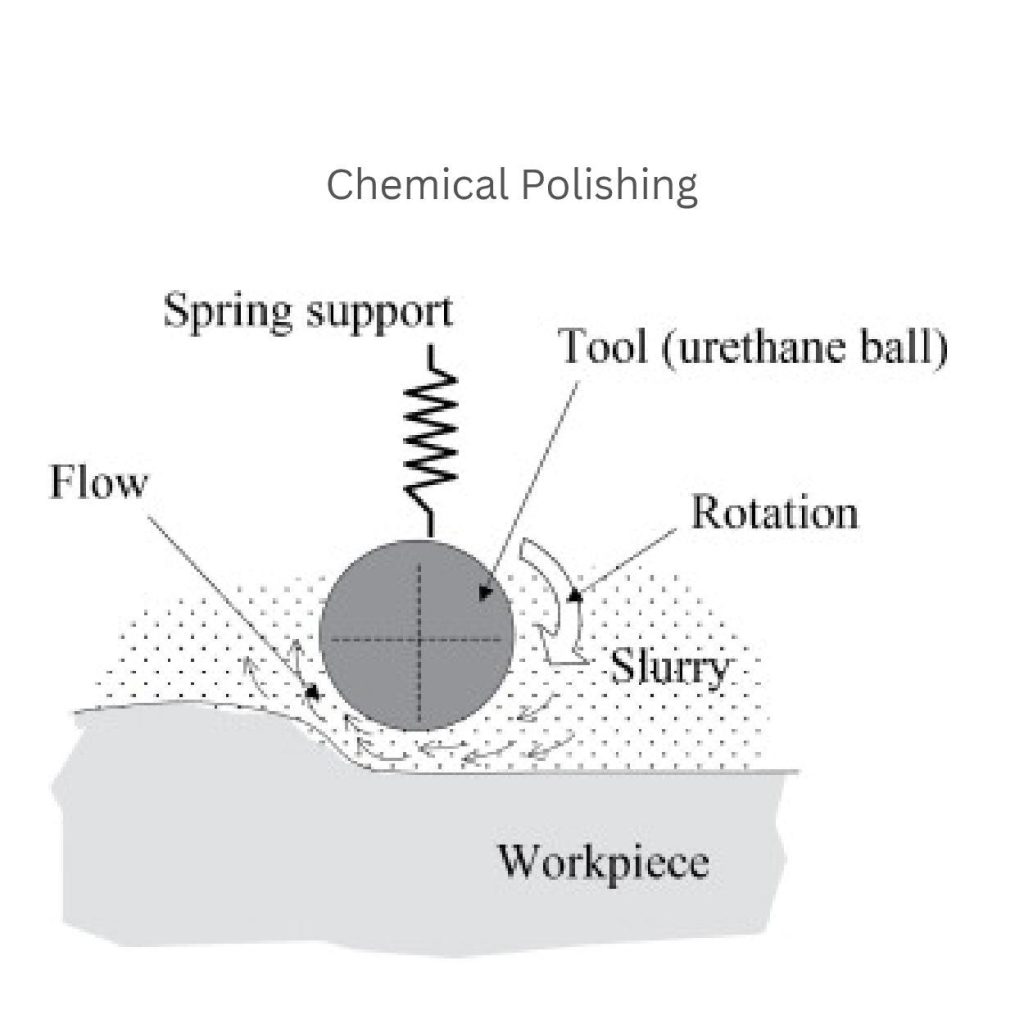

- Kemisk polering:

Ett roterande verktyg (en uretankula) jämnar ut ytan på ett arbetsstycke med denna metod. Verktyget ger tryck genom ett fjäderstöd. Tillverkaren flödar slurry under verktyget. Det polerar ytan genom kemisk och mekanisk verkan.

- Läppning: Läppning innebär att man använder fina slipmedel (diamantpasta). Denna process ger högre släta ytor. Den kan användas för högprecisionsdetaljer för att uppnå ytfinheter med RA-värden som är ännu lägre än 0,01 µm.

- Honing: Honingmetoder fungerar bra på invändiga ytfinishar som cylinderhål. Den använder slipande stenar. Det avlägsnar rester och ger en exakt, slät finish. Honing ger toleranser runt ±0,01 mm till ±0,02 mm, beroende på materialet.

B. Kemiska ytbehandlingsmetoder

Kemisk etsning

Kemisk etsning avlägsnar vissa områden från en detalj med hjälp av etsmedel. Tillverkarna använder t.ex. järnklorid för koppar och salpetersyra för stål. De använder denna teknik för intrikata metallkonstruktioner i elektronik (PCB) och dekorativa delar. Etsningsdjupet varierar från 0,01 till 0,5 mm, beroende på metall och exponeringstid.

Kemisk fräsning

Kemisk fräsning avlägsnar materialets kontrollerade mängd via kemisk etsning. Materialavverkningen varierar från 0,1 till 2 mm, beroende på vad komponenten behöver.

Dessutom finns det inget behov av mekaniska verktyg, eftersom den här metoden kan skapa komplexa former utan dem. Du kan använda den här metoden inom flyg- och fordonsindustrin.

Inläggning

Betning avlägsnar oxider, glödskal och rost och gör metallytorna rena. Det sker genom nedsänkning i sura lösningar. Till exempel saltsyra eller svavelsyra.

Betning kan rengöra med djup som sträcker sig från 0,05 till 0,3 mm. Det beror dock på vilken syra som används och nedsänkningstiden. Du kan använda denna process för att förbereda metallytor för galvanisering, målning eller svetsning.

C. Metoder för ytbeläggning och plätering

1. Målning

Vid målning används flera olika typer av beläggningar. Till exempel lösningsmedelsbaserade, vattenbaserade och pulverlacker. Före målning är det viktigt att ytan är ordentligt förberedd och ren (över 95%) för bättre vidhäftning. Detta inkluderar avfettning och fosfatering.

Du kan måla detaljen med sprutmålning, dopplackering eller elektrostatisk sprutning. Använd dem beroende på materialtyp och behov av ytbehandling.

2. Plätering

Plätering avser processen att applicera beläggning på metall via elektroplätering och elektrolös plätering. Vid elektroplätering används framför allt elektrolys för att belägga metaller som krom, nickel eller guld. Under tiden ger elektrolös plätering enhetliga beläggningar utan att behöva extern ström.

Pläteringens tjocklek varierar från 0,005-0,25 mm. Pläteringen motstår rost och slitage och ger dekorativa ytbehandlingar för industrier som fordons- och elektronikindustrin.

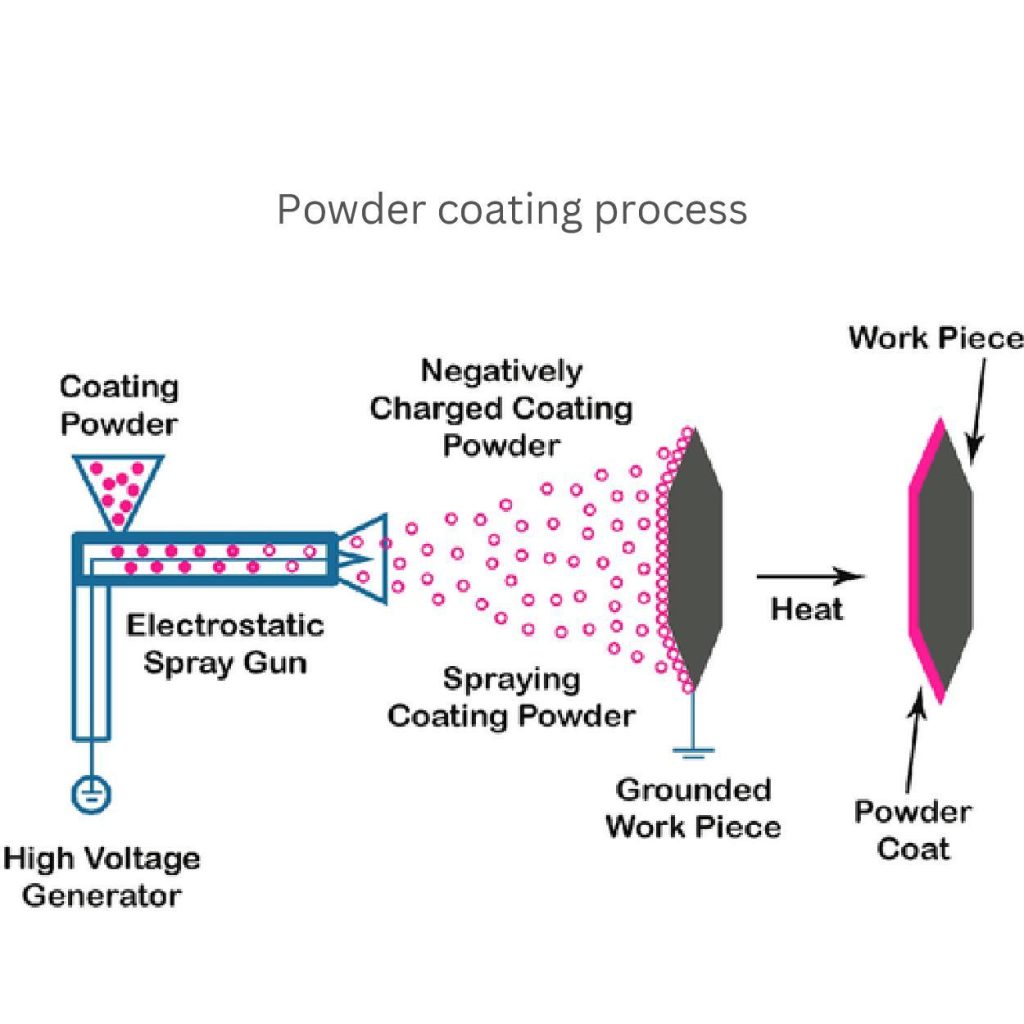

3. Pulverlackering

Pulverlackering använder negativt laddat pulver för att applicera på jordade arbetsstycken. Tillverkarna värmer upp objektet under 160°C till 200°C temperatur. Det gör att pulvret bildar en slät yta.

Pulverlackering håller längre, förhindrar korrosion och är miljövänlig. Den lämpar sig för bildelar, vitvaror och möbler.

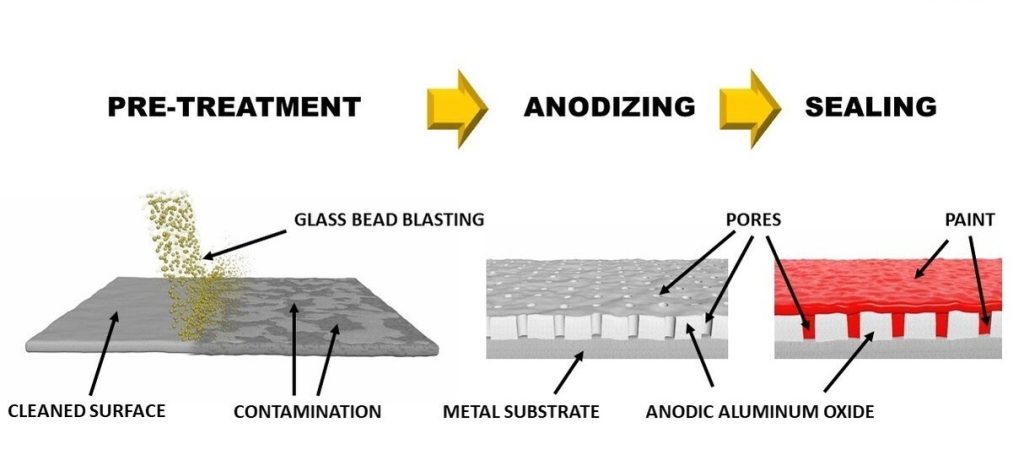

4. Anodisering

Anodisering av ytfinish är en process som förändrar ytan på en metall. Den sker med hjälp av elektricitet och ett kemiskt bad. På så sätt skapas ett tjockare skikt på metallytan. Det nya skiktet är mer motståndskraftigt mot korrosion och slitage. Anodisering kan också förändra metallens utseende. Aluminium är den metall som oftast anodiseras. Processen används inom många branscher, t.ex. flyg-, bil- och byggindustrin.

Du kan gå till anodisering av gjuten aluminium sida för att veta mer om aluminium anoidzing ytfinish.

Avancerade tekniker för ytfinish

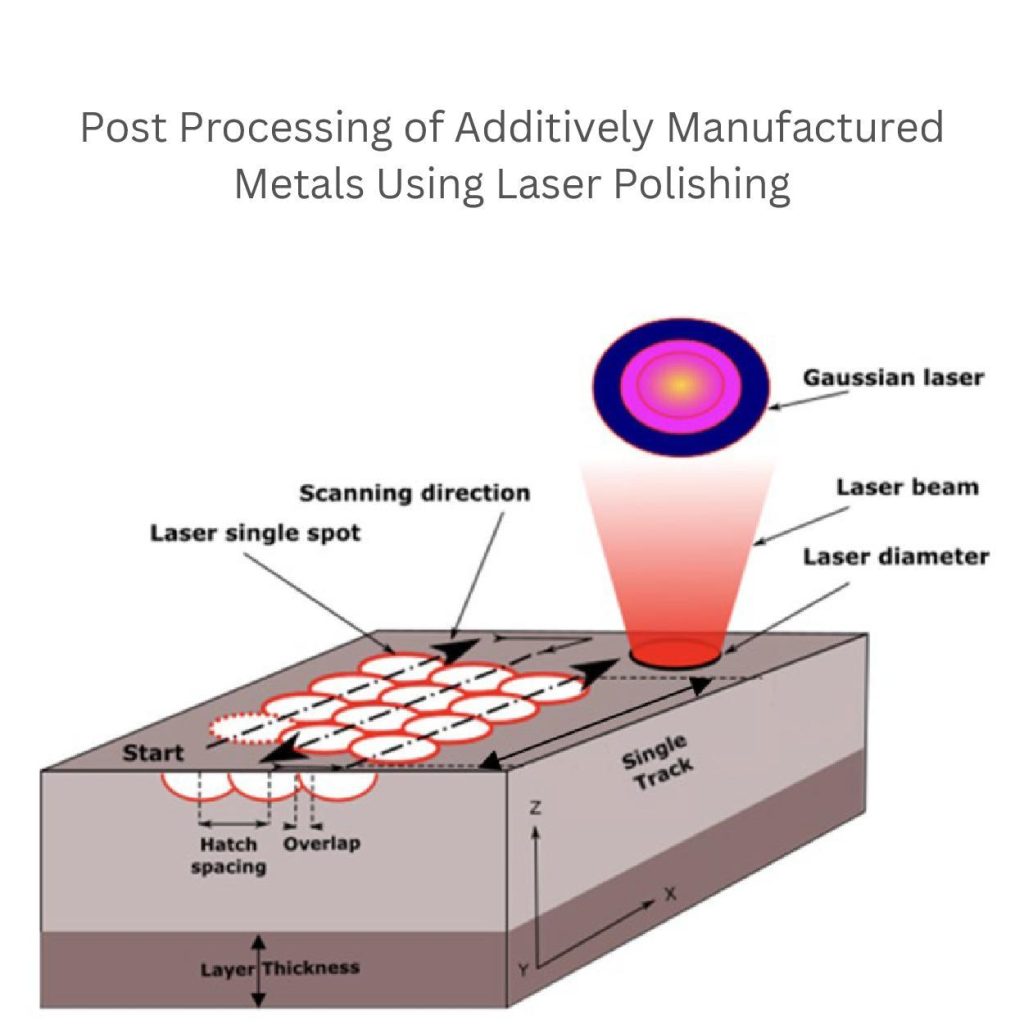

1. Laserpolering

Laserpolering förbättrar additivt tillverkade metallytor. Den skapar enstaka spår lager för lager för att förbättra ytfinishen och minska ojämnheten.

En gaussisk laserstråle skannar i en viss riktning. De smälter och jämnar ut materialskiktet. Denna laserpunkt överlappar med ett luckaavstånd på 0,1-0,5 mm för enhetlighet.

Vid laserpolering används högenergetiska laserstrålar för att smälta och återförstärka ytskiktet. Det ger en noggrannhet på upp till ±0,1 µm. Denna process är att föredra för tuffa former och enheter som medicinska implantat, flygplansdelar och precisionsoptik.

Elektrokemisk polering

Elektrokemisk polering (ECP) använder elektricitet. Den jämnar ut och förfinar ytan på metalldelar med en korrosionsbeständighet på 80-95%.

Denna process är som omvänd elektroplätering. Eftersom tillverkarna tar bort ett tunt lager istället för att lägga till metall. Så att de uppnår en mycket polerad yta.

ECP är perfekt för medicintekniska produkter, turbinblad och delar till flygindustrin.

Efterbehandling med ultraljud

Vid ultraljudsbearbetning används högfrekventa ljudvågor. Dessa vågor skapar vibrationer i en slurry av slipande partiklar och en flytande metall. Vibrationerna får slippartiklarna att bombardera detaljens yta. Det avlägsnar metallen och ger ett högre polerat resultat.

Ultraljudsbearbetning kan ge en ytfinhet på upp till 0,1-0,3 µm. Det är effektivt för avgradning, polering och borttagning av föroreningar från komplicerade former.

Defekter vid gjutning: Orsaker, typer och förebyggande åtgärder

1. Porositet

Porositet ser ut som små hål eller tomrum. De bildas inuti metallen och försvagar den. Orsakerna till dess förekomst är:

- Felaktig hantering av smält metall

- Miljöfaktorer

- Mögelrelaterade problem (gamla eller skadade)

Gasporositet:

Gasporositet uppstår under stelning. Gaser som väte, kväve eller syre tränger in i eller blandas med metaller. Dessa gaser ansamlas inuti och bildar bubblor. Till exempel har väte i aluminium en löslighet på 0,69 cm³/100 g vid 660 °C. Den minskar till 0,034 cm³/100g när metallen blir fast.

Sand Porositet:

Sandporositet uppstår i sandgjutningsprocessen. Vissa sandkorn eller gaser från formar blandas med smält metall.

Förebyggande åtgärder:

Tillverkarna avgasar med argon eller smälter metallen i vakuum för att avlägsna instängda gaser.

För att förhindra sandporositet är det viktigt att använda finkornig sand med låg permeabilitet. Dessutom bör fukt appliceras på sandform. Dessa steg kan minska defekterna med 3 till 5%.

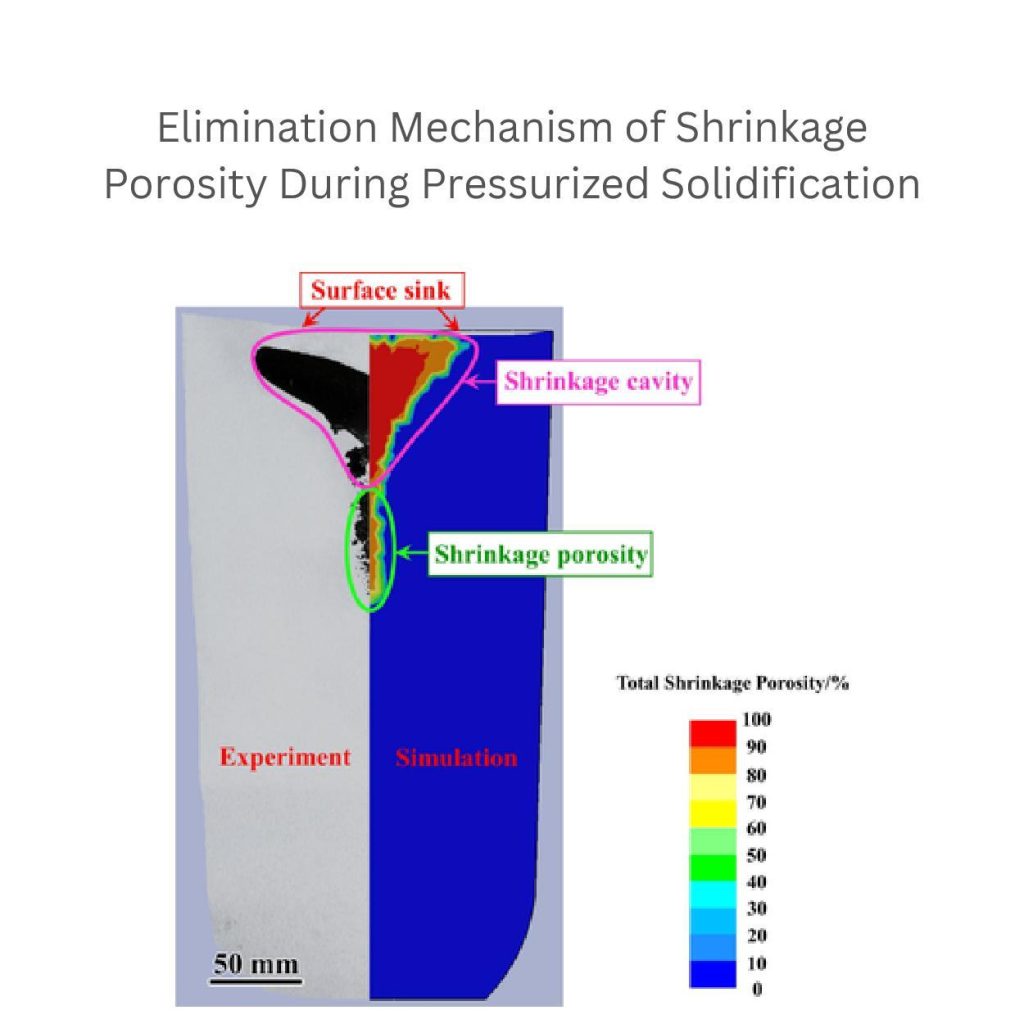

2. Krympning

När metall blir fast krymper den ojämnt och lämnar hålrum inuti sig, så kallad krympporositet. Detta är ett vanligt problem och uppstår ofta i pressgjutning av aluminium. Denna legering kan krympa upp till 6,6% i volym. De olika faktorerna påverkar krympning, till exempel:

- Kylningshastighet

- Typ av metall

- Design av gjutning

En högre kylhastighet för aluminium (30 °C/min) orsakar t.ex. sprickor. Samtidigt ger 5 °C/min en enhetlig struktur.

Förebyggande åtgärder

Du kan använda matare för att tillföra extra smält metall under stelningen för att undvika krympning. Håll dessutom en konstant gjutningstemperatur. Till exempel 650-700°C för aluminium. Utforma en enhetlig form. Använd också kylning för tjockare sektioner. Dessa kylningar påskyndar stelningsprocessen och minimerar krympningen.

Den här bilden visar krympporositet. Den minskar under stelning under tryck. Du kan se skillnaden mellan experiment- och simuleringsavsnitten. En färgskala visar nivån på den totala krympporositeten. Till exempel är blått noll, den markerade gröna sektionen är runt 40 till 50 och den röda krympkaviteten visar 100%-krympning.

3. Grova ytor

Ojämna ytor är ett uttryck för ofullkomligheter. Detta problem påverkar utseendet och prestandan hos gjutna delar. De bildas på grund av:

- Grovhet i gjutform: Ojämna mögelytor orsakar mögelråhet, ofta på grund av Grov sandkorn. Till exempel ger formar med AFS GFN <50 mycket grova ytor.

- Inneslutningar av sand: När tillverkare häller smält metall i sandformen fastnar flera lösa sandkorn i den smälta metallen och påverkar ytfinishen.

- Erosion: En högre hastighet på den smälta metallen än 2 m/s bildar erosion.

Ytjämnhet:

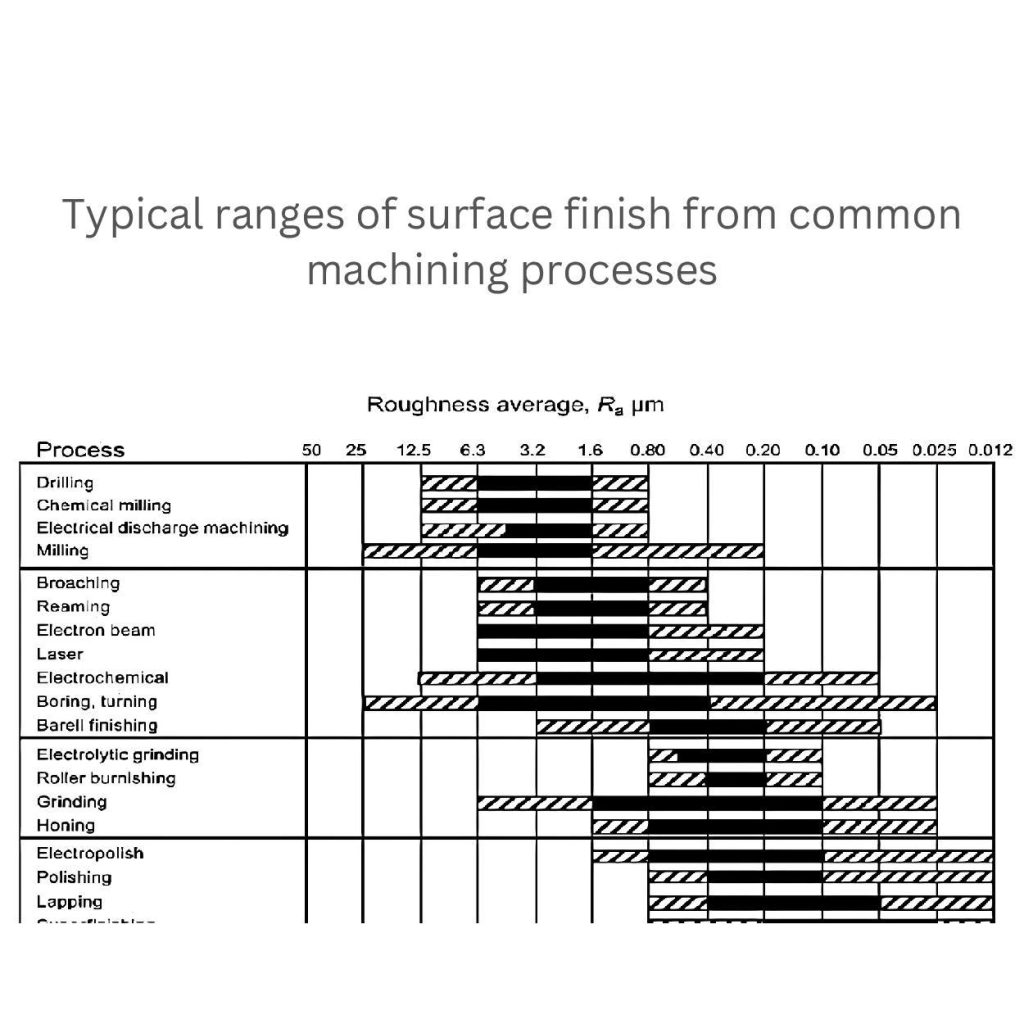

Du kan mäta ytjämnheten med verktyg som profilometrar. Den genomsnittliga ytjämnheten (Ra) för sandgjutna detaljer ligger vanligtvis mellan 6-25 µm. För polerade detaljer varierar den mellan 0,4 och 0,8 µm.

Rz (grovhet med större höjdvariationer) för sandgjutna detaljer varierar dock mellan 50 µm eller mer.

Förebyggande åtgärder

Förbättra formkvaliteten och använd finkornig sand (t.ex. AFS GFN >60). Applicera släta eldfasta beläggningar. Kontrollera dessutom gjuthastigheten till 1,5-2 m/s för att minska erosionen. För en sista touch kan du använda slip- eller poleringsmetoder.

Överväganden för att välja ett ytbehandlingsalternativ

Vilket ytbehandlingsalternativ som är det rätta beror på flera faktorer, se tabellen. Till exempel kostnad, materialkompatibilitet, önskad ytkvalitet och produktionsvolym. Välj dem klokt för att motivera dina investeringar.

Slutsats:

Tillverkade delar har ofta grova ytor som måste åtgärdas. Grova ytor kan också uppstå på grund av defekta problem som porositet, krympning eller formslitage. Hur som helst kan du åtgärda dem genom att använda flera alternativ för ytfinish. Dessa metoder inkluderar slipning, maskinbearbetning, polering eller beläggningar. Valet av teknik beror på hur du vill förvandla dina grova ytor till fin finish eller användningen av applikationer.

0 kommentarer