Utformningen av gjutformar för aluminiumgjutning är inte bara en teknisk process; det är dock grunden för kvalitet, konsistens och kostnadseffektivitet. Betrakta formen som en plan för perfektion. När den väl är defekt kan den inte räddas ens med finjustering av processerna. Det är därför design av gjutform för gjutning av aluminium är det som inte får kompromissas bort av de tillverkare som vill uppnå högkvalitativa resultat.

Varför formgivning spelar större roll än du tror

En inkompetent utförd form kan leda till defekter, stillestånd och höga kostnader. Å andra sidan garanterar en optimalt utformad form maximalt flöde av metallen i den, låga mängder defekter, enhetscykeltid och förlängd livslängd för formen. Det går att lita på att bra formgivning av gjutformar omvandlar bra idéer till bra produkter.

Grundläggande om gjutformar för aluminiumgjutning

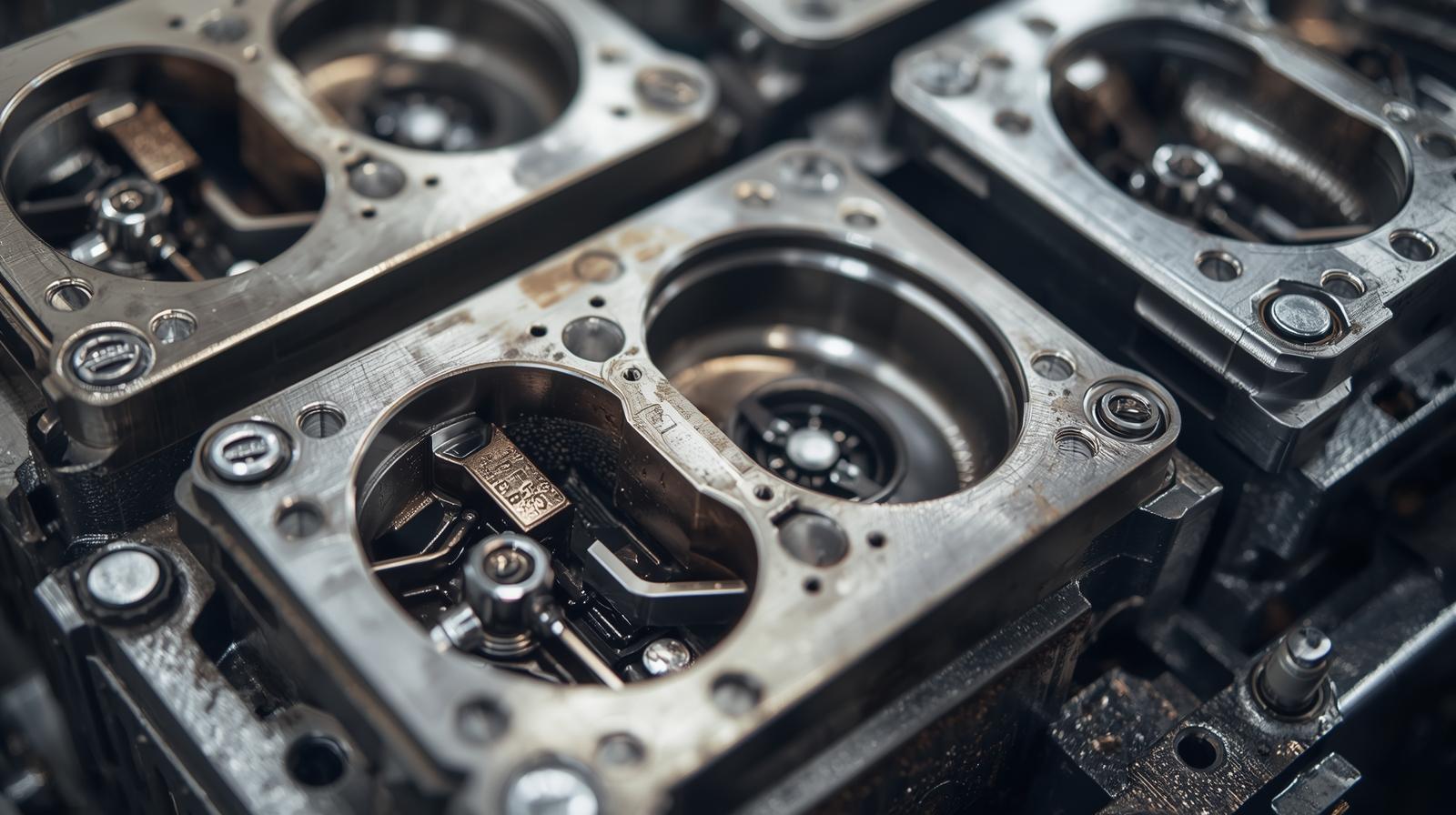

Kärnkomponenter i en gjutform för pressgjutning

Fast Matrikelhalva

Den här delen rör sig inte under pressgjutningsprocessen och innehåller normalt gran, löpare och grindar. Den används för att reglera rörelsen av smält aluminium in i formhålan för att säkerställa att flödet är jämnt, att formhålan fylls och att turbulensen minimeras.

Flytta dö halv

Den rörliga formen är halvstängd och öppnas med maskincykeln och har utmatningssystemet. Det innebär främst en operation som gör det möjligt för den stelnade aluminiumgjutningen att gjutas säkert utan att deformeras eller förändras på dess yta.

Typer av gjutformar för aluminiumgjutning

Det finns enkelkavitets-, flerkavitets- och familjeformar gjorda av gjutformar av aluminium. Alla typer väljs beroende på produktionsvolym, antal olika delar, kostnadseffektivitet och nödvändig tillverkningshastighet.

Viktiga designöverväganden för gjutformar av aluminium

Aluminiumgjutformens konstruktion kräver precision i kylning, dragvinklar och materialflöde för effektivitet och hållbarhet

Delgeometri och komplexitet

Gjutformens design är komplexa delar och kräver sofistikerad design av gjutformar för att underlätta metallflödet och enkel utstötning. Egenskaper som underskärningar, smala ribbor och djupa hålrum kan kräva glider eller lyftare så att defekter undviks och exakta dimensioner bibehålls.

Optimering av väggtjocklek

Jämn väggtjocklek i aluminiumgjutning används för att reglera kylhastigheterna och vätskeflödet. Avvikelser kan leda till antingen krympning, skevhet eller porositet, där enhetlig finish förbättrar strukturell integritet, gjutyta och allmän gjutningssäkerhet.

Utkastvinklar och deras betydelse

Dragvinklar spelar en viktig roll för enkel utstötning av delar som används i gjutformar av aluminium. De säkerställer minskningen av friktionen mellan gjutningens väggar och formen, eliminerar klibbning eller skada på ytan och multiplicerar formens medicinska livslängd i betydande utsträckning och förbättrar produktionseffektiviteten.

Materialval vid formkonstruktion

Att välja rätt verktygsstål

Att välja rätt verktygsstål är mycket viktigt vid utformningen av gjutformen för aluminiumgjutning eftersom verktyget ska kunna motstå hög temperatur, injektionstryck och repeterbarhet. H13-stål är mycket populärt på grund av hög seghet, värmebeständighet och långvarig stabilitet i dess dimensioner.

Slitstyrka och värmeledningsförmåga.

Värmeledningsförmågan är mycket hög, vilket gör att formarna kan kylas mycket snabbt så att cykeltiderna för gjutning sänks och formarna blir av hög kvalitet. Samtidigt är slitstyrkan hög, vilket gör att erosion och sprickbildning undviks, så det finns ingen kompromiss mellan prestanda och produktionseffektivitet.

Grundläggande design av gating-system

Syftet med Gating-systemet

Gatesystemet styr flödet av smält aluminium som innehåller formen eller molekylen i formkaviteten under pressgjutning. Ett korrekt utformat system ger en jämn kontrollerad fyllning, minskar turbulensen och säkerställer inga luftfällor, kallslutningar och andra defekter som kan påverka gjutningens hållfasthet och ytans kvalitet.

Optimering av portarnas placering och storlek

Under styrningen av smält aluminium är det viktigt att ha en korrekt placering och storlek på porten för att flöda på ett enhetligt sätt genom formen eller håligheten. Den korrekta positioneringen underlättar lika fyllning, återhållen stelning och sänker inneboende spänningar, krympningsvices och svaga regioner i slutresultatet av det gjutna aluminiumstycket.

Bästa praxis för runner-design

Rännorna är släta, balanserade och av rätt storlek så att det smälta aluminiumet kan fylla hålrummet effektivt. De gradvisa förändringarna och de obetydliga sura svängarna minskar turbulent energi, förbättrar flödets enhetlighet och underlättar tryckhållning, vilket leder till ökad kvalitet och tillförlitlighet hos pressgjutna delar.

Ventilering och lufthantering

Varför korrekt ventilation är avgörande

Vid gjutning av aluminium bör luften och gaserna som är instängda inuti inte tillåtas förbli instängda eftersom den smälta metallen kommer in i håligheten genom korrekt avluftning. Dålig avluftning kan leda till porositet, ytdefekter och dåliga inre strukturer, vilket minskar delarnas styrka, utseende och kvaliteten på hela gjutningen.

Vanliga ventilationsmisstag att undvika

Underventilering, felaktig placering av ventilationsdonet och igensättning av ventilationsdonet är vanliga ventilationsfel. Sådana misstag tillåter inte effektiv utsläpp av gaser och resultatet av brister och opålitliga resultat. Ventilering bör utföras på det lämpligaste sättet för att uppnå pålitliga, felfria gjutna element av aluminium.

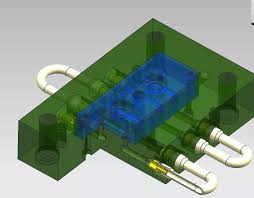

Design av kylsystem för gjutgods av hög kvalitet

Effektiv design av kylsystemet ger gjutgods av hög kvalitet genom förbättrad termisk kontroll och färre defekter

Betydelsen av enhetlig kylning

Även vid pressgjutning av aluminium är enhetlig kylning en nödvändighet eftersom den reglerar stelningshastigheten över hela detaljen. Brist på kylhomogenitet kan leda till skevhet, sprickbildning och inre spänningar och enhetlig kylning förbättrar dimensionell stabilitet, mekanisk hållfasthet, ytkvalitet och allmän tillförlitlighet hos den färdiga gjutningen.

Strategier för placering av kylkanaler

Luftkonditionering ska placeras strategiskt nära områden som genererar mycket värme så att den kyler effektivt utan att kompromissa med formarnas hållfasthet. Avstånd, liksidiga mönster och kanalvägar kommer att resultera i jämn temperaturfördelning, minimera cykeltiden, eliminera defekter och öka pressgjutningsformens livslängd.

Design av utskjutningssystem

Olika typer av utkastarpinnar

Det finns många olika typer av utmatningsstift, t.ex. standardstift, hylsutmatare och bladutmatare, som är anpassade till en viss geometri hos detaljerna och en viss detaljkonstruktion i gjutformen. Valet av typ av utkastarstift är att få en detalj som är fri från bucklor, inga skador på ytan och ändå ha ett måttnoggrannt exempel på den gjutna aluminiumkomponenten.

Förhindra att delar skadas vid utskjutning

För att undvika skador under utmatningen måste en avvägning mellan den kraft som utmatningssystemet utövar säkerställas. För stor kraft kan böja eller bryta gjutgodset och för liten kraft kan göra att detaljen blir självhäftande. Utstötningens utformning och stiftplaceringen kan anses vara avgörande för att upprätthålla kvaliteten, minska defekterna och effektivisera arbetet med gjutformen.

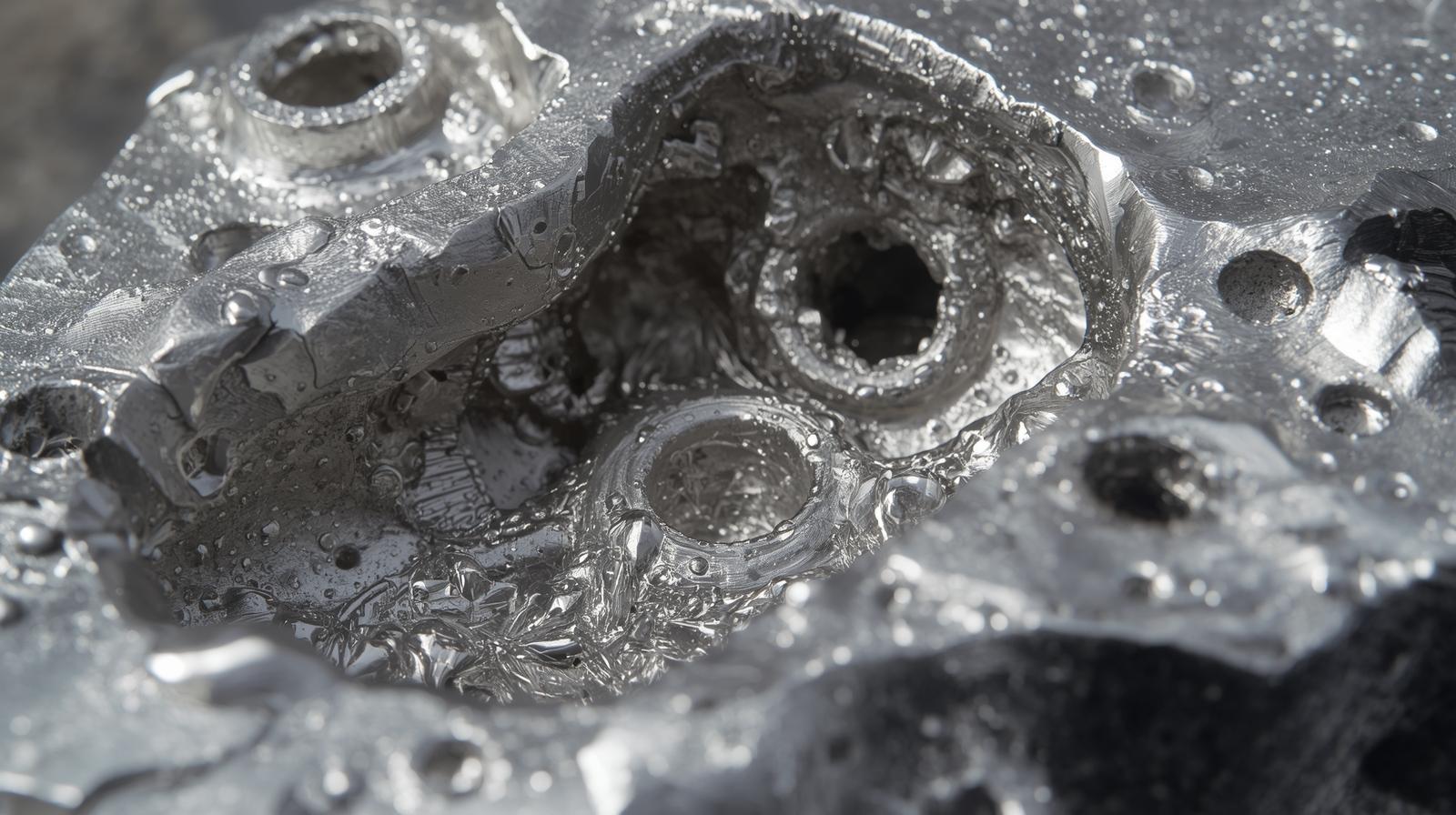

Hantering av krympning och porositet

Effektiv formkonstruktion och processtyrning minskar aluminiumkrympning och porositet för högkvalitativa gjutgods

Förstå krympning av aluminium

När ett föremål tillverkas av aluminium krymper det på grund av kylning och stelning och kan därför orsaka dimensionella fel och inre spänningar utan att man tar hänsyn till en sådan effekt. Genom att utforma formarna med krympningar skulle slutresultatet i gjutningen behålla alla samma distinkta storlekar, struktur och kvalitetsproduktion hela vägen produktionen.

Konstruktionstekniker för att minska porositeten

Porositeten i aluminiumgjutgods kan underminera komponenter och påverka ytkvaliteten. Portdesign, god avluftning och reducering av insprutningstrycket kan användas för att minska mängden instängd luft och krympande hålrum. Genom att betona dessa förebyggande steg vid utformningen av en form garanteras ett starkare, felfritt gjutgods utan att det krävs några ingrepp efter produktionen.

Simulering och testning av formflöde

Fördelar med analys av formflöde

Flödet av de gjutna algoritmerna simuleras i form av formflödesanalysen som förutser möjliga defekter som luftfällor, kallstängningar, snedfyllning och andra och föredrar att inte tillverka formen. Detta gör det möjligt för ingenjörerna att effektivisera designprocessen, förbättra kvaliteten, minimera materialspill och spara mycket tid och produktionskostnader.

Minimering av försök och misstag i tillverkningen

Virtuell testning av formar gör det möjligt för tillverkarna att upptäcka och eliminera konstruktionsfel innan de faktiskt måste tillverka. Detta kommer att minimera dyra iterationer, skrot, förbättra utvecklingshastigheten och minska tiden till marknaden samt ge effektiv och högkvalitativ pressgjutning av aluminium med färre oväntade fel i den faktiska processen.

Ytfinish och estetiska överväganden

Uppnå överlägsen ytkvalitet

Den höga kvaliteten på ytorna i design av gjutform för gjutning av aluminium kräver tillverkade hålrum inuti formen och kontroll av metallflödets noggrannhet. Välbearbetade gjutgods är slätare och icke-porösa, vilket skapar en hög estetisk bit med begränsade ytfel, enhetlig struktur och med få eller inga efterbehandlingar som krävs på grund av resultatet av ett stort antal gjutgods som produceras med minimal ytfel och att varje bit är estetiskt tilltalande direkt ur formen.

Texturering och polering av gjutformar

Texturering och polering av gjutformar förbättrar de gjutna detaljerna och deras funktionalitet. Greppet kan förbättras genom texturering, små defekter kan döljas eller ornamentering kan göras, medan en jämn finish ges genom polering. Med det utseende man vill ha får man till slut den perfekta utformningen av gjutgods för att tillfredsställa både praktiska och estetiska behov.

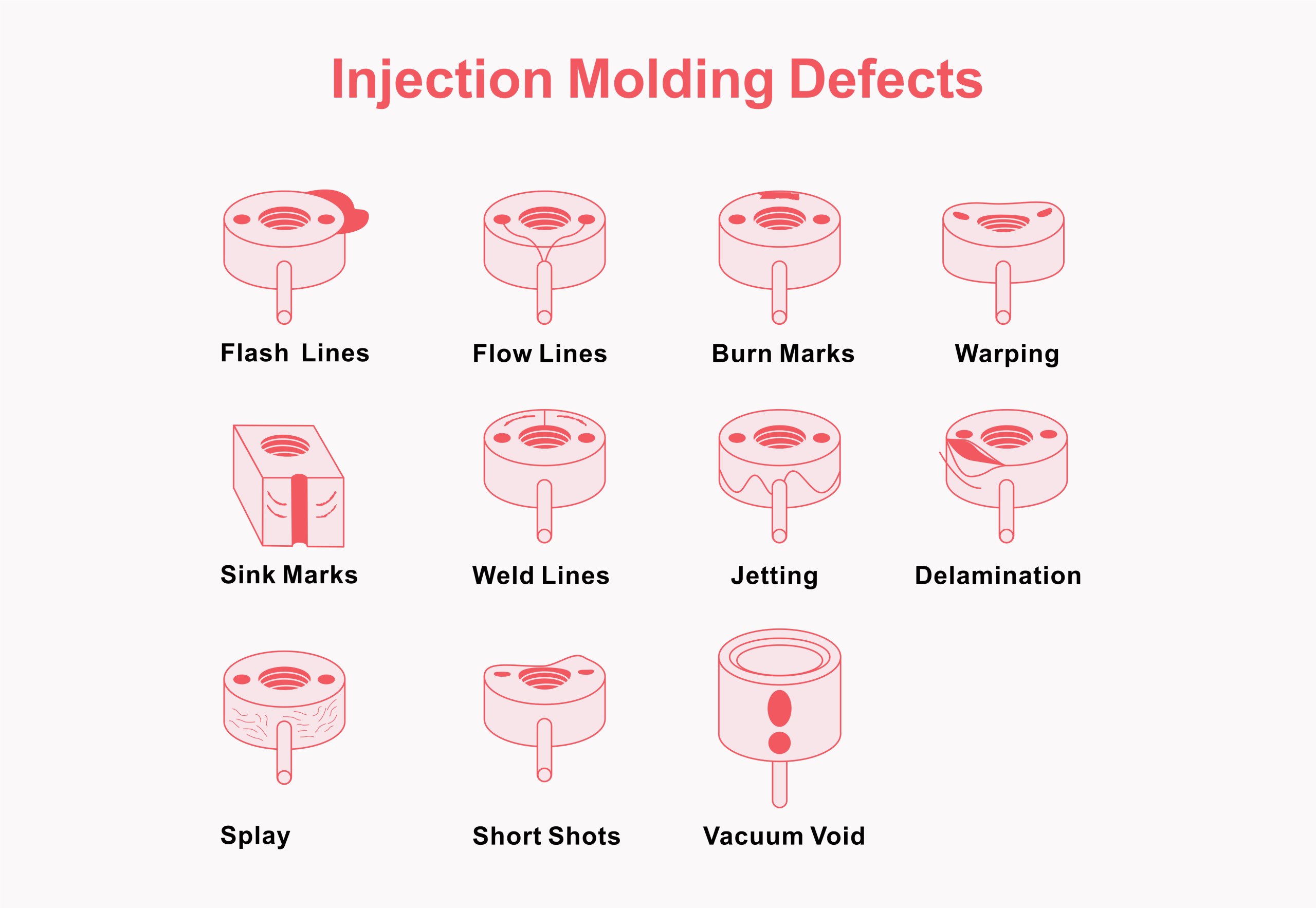

Vanliga fel i formkonstruktionen och lösningar

Identifiering av vanliga konstruktionsfel i gjutformar och tillämpning av lösningar förbättrar gjutningens kvalitet, hållbarhet och effektivitet

Blixtbildning

Flash är ett resultat av smält aluminium som blöder igenom när formhalvorna delar ett gap, har slitits eller inte klämts fast. Det bildar oönskat främmande gjutmaterial på kanterna. Snäva toleranser, uppriktning av gjutformen och högt klämtryck förhindrar bildandet av flammor, vilket resulterar i renare och mer exakta gjutningar.

Kallavstängningar och felkörningar

Kalla stängningar är situationerna när smält metall inte fyller formhålan på ett fullständigt sätt och det stelnar, vilket kan orsakas av låg temperatur eller lågt flöde. Dessa defekter undviks genom optimering av grinddesignen, högre metalltemperatur och injektionshastighetskontroll och presenterar strukturellt sund, helt formad aluminiumgjutning.

Kostnadsoptimering vid konstruktion av gjutformar för aluminiumgjutning

Balans mellan kvalitet och budget

Genom att säkerställa intelligenta val i utformningen av formarna är det möjligt att få högkvalitativa gjutgods i aluminium utan att drabbas av stora kostnader. Maximering av materialförbrukning, minskning av komplexitet och effektivitet minskar de långsiktiga produktionskostnaderna utan att kompromissa med styrka, precision och ytfinish.

Design av tillverkningsbarhet (DFM)

Design for Manufacturability (DFM) innebär att man utformar formar och komponenter som är lätta att tillverka, montera och inspektera. Det minskar antalet fel, cykeltiden och den konstanta kvaliteten, vilket sparar tid, kostnader och arbete i produktionsprocessen.

Hållbarhet och effektivitet i modern formkonstruktion

Energieffektiva formkonstruktioner

Energieffektiva formar: Den sparar energi genom att ha optimerade kylkanaler och kortare cykeltid. Detta minskar inte bara driftskostnaderna utan också koldioxidavtrycket och gör därmed gjutning av aluminium mer hållbar och miljövänlig.

Minskning av materialspill

Portar och löpare som är korrekt utformade ger ett bra metallflöde med minimalt med skrot och kasserade delar. Materialeffektivitet sänker kostnaderna, sparar resurser och bidrar till hållbara metoder för att producera gjutgods i aluminium utan att påverka kvaliteten på delarna eller effektiviteten i produktionsprocessen.

Framtida trender inom gjutformsdesign för aluminiumgjutning

Innovationer inom gjutformsdesign för aluminiumgjutning fokuserar på effektivitet, defektreducering och hållbarhet för nästa generations tillverkning

Automation och smarta gjutformar

Sensorer och styrsystem kombineras för att bilda automation och smart gjutformsteknik, som skulle spåra tryck, flöde och temperatur i realtid. Detta ger förutsägbart underhåll, minimerar stilleståndstiden, förbättrar konsekvensen och ger bättre kvalitet i pressgjutningar av aluminium med endast lite mänsklig beröring.

Mogna simuleringstekniker

Simuleringsverktyg med artificiell intelligens avgör metallens flödes-, kylnings- och stelningsegenskaper innan formarna tillverkas. Den överlägsna tekniken ökar precisionen i konstruktionen, upptäcker eventuella fel, förbättrar gjut- och kylprocesserna samt sparar mycket tid och pengar och förbättrar kvaliteten på gjutgodset.

Slutsats

Utformning av gjutformar i aluminium har blivit nyckeln till högkvalitativa och hållbara delar. Alla aspekter, t.ex. portar, kylning, utmatning och avluftning, påverkar slutprodukten. Design har förmågan att minska defekter, maximera effektiviteten och minska variationen i prestanda och därför är genomtänkt planering och uppmärksamhet på detaljer de viktigaste faktorerna för att uppnå framgång i tillverkningen.

Vanliga frågor och svar (FAQ).

Så varför är designen av gjutform så viktig med aluminium?

Eftersom det har ett direkt inflytande på kvaliteten på detaljerna, produktionseffektiviteten och de allmänna kostnaderna.

Vad skulle vara den optimala tjockleken på väggen aluminiumgjutning?

Jämn tjocklek, det vill säga i allmänhet mellan 1,5-4 mm, beroende på användning.

Vilken inverkan har avluftning på avgjutningarnas kvalitet?

Luftstopp undviks genom korrekt avluftning och gör ytan mer porös och mindre ytdefekter.

Är det verkligen möjligt att minska antalet defekter genom simulering av formflödet?

Ja, det upptäcker eventuella problem före produktionen, vilket sparar tid och pengar.

Vad är det mest använda gjutningsmaterialet som gjutform?

Verktygsstål H13 används också ofta eftersom det är ett mycket hållbart och värmetåligt verktyg.

0 kommentarer