Inom tillverkningsindustrin står pressgjutning för 50% av alla metallgjutningsapplikationer, vilket understryker dess betydelse för pressgjutning i kall och varm kammare. Dessa är de två primära tekniker som används, var och en har distinkta egenskaper.

Tryckgjutning i kallkammareVarmkammargjutning, med sin unika förmåga att förbättra kontrollen över metallegenskaper, är särskilt väl lämpad för material som aluminium. Omvänt är varmkammargjutning en allmänt använd metod som är känd för sin snabbhet och effektivitet, vilket gör den särskilt lämplig för högvolymproduktion.

Den här artikeln ger en förståelse för båda processerna, vilket är viktigt för att välja rätt metod för specifika applikationer och optimera produktionseffektiviteten.

Förståelse av pressgjutning

Gjutning är en metod för att tillverka metallkomponenter där smält material hälls eller tvingas in i formhålan under extremt tryck. Det kan skapa komplexa formade metaller med precision och jämn finish. På grund av dess effektivitet och kapacitet att skapa invecklade former används pressgjutning i stor utsträckning i olika branscher.

Process för pressgjutning

Gjutningstillverkningen börjar med att smälta metallegeringar injiceras i en form eller gjutform. Formdesign och tillverkning är nyckelkomponenter i pressgjutningsprocessen. Formhålan produceras av två härdade / härdade stål- eller gjutjärnsformar bearbetade för att matcha delens nettoform.

Tryckgjutning innebär att smält metall injiceras i formhålan vid höga tryck och hastigheter, medan lågtrycksgjutningsformar och gravitationsgjutningsformar fylls i en mycket långsammare takt.

Fördelar med pressgjutning

Hög precision

Denna process kan producera element med utmärkt måttnoggrannhet och slät yta, vilket är avgörande för kvalitet och enhetlighet.

Kort produktionstid

Tack vare de korta cykeltiderna ökar den totala produktiviteten, vilket gör den idealisk för massproduktion av detaljer.

Förlängd verktygslivslängd

Hållbara mods och ugnslägen är kritiska delar av pressgjutningen där materialet smälts, vilket säkerställer att metallen förblir vid den optimala smälttemperaturen för injektion. Det bidrar till minskade långsiktiga kostnader och ökad effektivitet i tillverkningen.

Materialets mångsidighet

Flera material med sina egna unika egenskaper kan gjutas med denna process, t.ex. pressgjutning av aluminium. Den låga vikten och de korrosionsbeständiga egenskaperna gör den lämplig för många olika tillämpningar. I t.ex. fordonstillämpningar är både styrka och precision avgörande.

Ytans kvalitet

Pressgjutning ger en slät ytfinish som ofta kräver minimal efterbearbetning, vilket minskar extrakostnaderna.

Dimensionell stabilitet

Denna process säkerställer att delarna behåller sina mått över tid för perfekt passform och montering.

Nackdelar med pressgjutning

Hög initial installationskostnad

Kostnaden för pressgjutningsutrustning och formar är betydande, vilket gör det mindre ekonomiskt för små företag eller anpassade projekt.

Säkerhetsfrågor

Smälta metaller måste hanteras med stränga säkerhetsåtgärder, inklusive skyddsutrustning och lämplig utbildning, för att förhindra oavsiktliga skador.

Potentiella defekter

Det orsakar ofta problem som porositet och ofullständiga fyllningar som kan påverka de slutliga delarnas strukturella integritet. Därför är det nödvändigt med ytterligare kvalitetskontrollåtgärder som inspektioner och maskinbearbetning.

Förståelse av pressgjutning med kallkammare

I pressgjutningsprocessen med kallkammare åtgärdas korrosionsproblemet genom att smältkärlet separeras från injektorkomponenterna. Metallen överförs till gjuthylsan med en skänk, antingen manuellt eller automatiskt.

Insprutningskolven trycker in metallen i matrisen i en enda operation. Detta minimerar kontakttiden mellan den heta metallen och injektorkomponenterna, vilket i slutändan förlänger deras livslängd.

Kallkammarprocessen gör det möjligt att gjuta legeringar med lägre smältpunkt.

För metaller som zink och magnesium är dock varmkammarprocessen i allmänhet mer ekonomiskt lönsam, trots fördelarna med kallkammarprocessen.

Viktiga egenskaper

Smält metall sprutas in i en kammare och hälls i formen under högt tryck i en kallkammargjutning. Denna tillverkningsprocess ger bättre kontroll över smälttemperaturer och är perfekt för gjutningsmaterial som är oförenliga med gjutning av varmkammare.

Genom att separera ugnen från insprutningssystemet förhindras korrosion och rostskyddet förlänger verktygsmaskinernas livslängd.

Fördelar med pressgjutning i kallkammare

Materialets flexibilitet

Gjutning i kallkammare kräver en lägre temperatur för att smälta materialet jämfört med gjutning i varmkammare, vilket gör den idealisk för material som aluminium och koppar med låga smältpunkter.

Hållbarhet

Den kan effektivt producera stora volymer med hållbarhetsfunktioner och utmärkta mekaniska egenskaper.

Precision

Kallpressgjutning har förmågan att skapa komplicerade delar med snäva toleranser. Detta tillvägagångssätt används i stor utsträckning inom fordonsindustrin, medicin och andra industrier där hög precision är nödvändig.

Minskad korrosion

Separering i smältugnen hjälper insprutningssystemet att minska risken för korrosion, vilket leder till utrustning med längre livslängd.

Mångsidighet

Den uppfyller prestandakraven för olika applikationer och möjliggör användning av flera olika metallegeringar.

Nackdelar med pressgjutning i kallkammare

Långsammare cykeltider

Processen med att överföra smält metall från ugnen till kammaren ökar produktionskostnaderna och minskar den totala effektiviteten.

Högre driftskostnader

De separata kraven på smält- och insprutningssystem leder till högre initiala installations- och driftskostnader.

Begränsad till specifika legeringar

Denna gjutmetod är visserligen mångsidig, men den är inte lämplig för material med mycket låga smälttemperaturer, som lätt kan korroderas.

Potential för värmeförlust

Det kräver exakt temperaturkontroll för att säkerställa jämn gjutkvalitet och undvika värmeförluster under överföringen smält metall från ugnen till kammaren.

Förståelse av varmkammargjutning

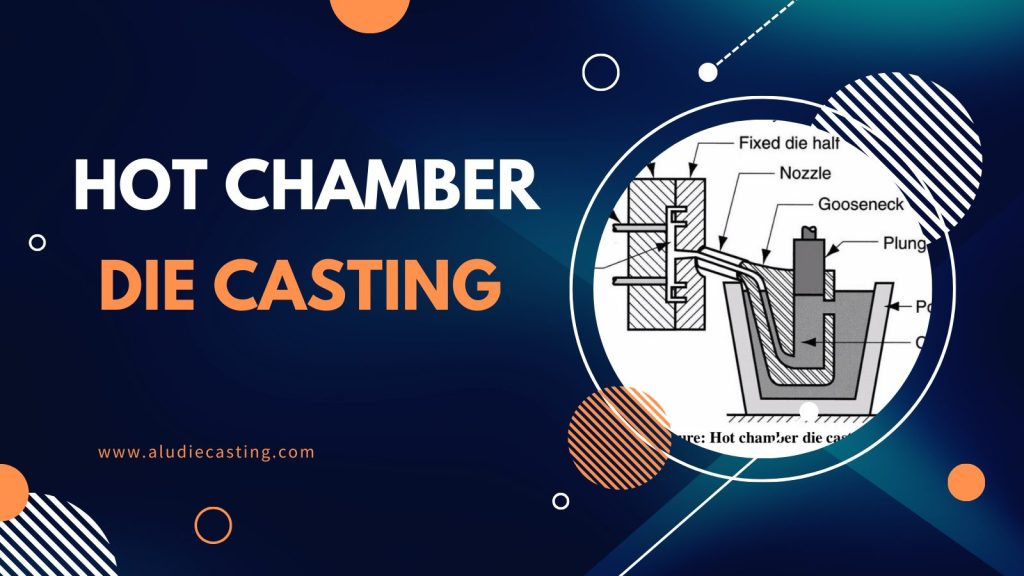

Varmkammarmaskinens insprutningsmekanism är nedsänkt i smält metall. Den smälta metallen fyller cylindern när kolven stiger och porten öppnas. Den smälta metallen pressas sedan in i formhålan och hålls under tryck tills den stelnar.

Endast hälften av verktyget innehåller gjutgodset på utskjutarsidan. Utmatningsstiften drar ut komponenten ur formen samtidigt som kolven öppnar påfyllningshålet för påfyllning av svanhalsen.

Viktiga egenskaper

Ugnen är ansluten till gjutmaskinen, vilket gör att det smälta materialet kan sprutas direkt in i formen.

Denna process fungerar effektivt med metaller med lägre smältpunkter, producerar stora volymer snabbt och bibehåller utrustningens integritet. På grund av sin kompatibilitet med processen används den ofta för pressgjutning av zink.

Fördelar med pressgjutning med varmkammare

Snabbare cykeltider

Genom att integrera ugnen och insprutningssystemet överförs den smälta metallen effektivt och i snabb takt. Denna strömlinjeformade process ökar produktionshastigheten och förbättrar den totala effektiviteten.

Längre livslängd för matriser

Det bidrar till att minska underhållskostnaderna, slitaget på matriserna och deras livslängd tack vare den smälta metallens lägre temperaturer.

Ett bredare utbud av tillämpliga metaller

Processen är flexibel för olika tillämpningar och branscher eftersom den kan användas för en mängd olika metaller, bland annat magnesium- och zinklegeringar.

Förbättrad ytfinish

Det skapar detaljer med en förbättrad ytfinish som ofta inte kräver några ytterligare ytbehandlingsprocesser.

Förenklad processtyrning

Den nära kopplingen mellan ugnen och insprutningssystemet hjälper till att hålla en konstant temperatur, vilket leder till en jämnare produktion av detaljerna.

Nackdelar med pressgjutning med varmkammare

Begränsad till metaller med lägre smältpunkt

Den pressgjutning med varm kammare processen är begränsad till lägre smältpunkter för metaller, vilket begränsar dess användning för material som aluminium och koppar som kräver höga temperaturer.

Potentiellt lägre deldensitet

De komponenter som tillverkas genom varmkammargjutning kan ha en potentiellt lägre densitet jämfört med de som tillverkas genom kallkammargjutning. Den lägre densiteten hos delarna kan påverka slutprodukternas mekaniska egenskaper och hållfasthet.

Att välja rätt process: Gjutning i kallkammare kontra varmkammare

För att välja rätt pressgjutningsförfarande är det viktigt att ta hänsyn till flera faktorer som beror på metallernas egenskaper, produktionsbehov och kostnad. Både gjutgods med kall och varm kammare varierar i distinkta fördelar och applikationer.

Viktiga överväganden

För att välja lämpliga gjutmetoder krävs en grundlig förståelse för följande nyckelfaktorer:

- Materialets smältpunkter

- Önskad deldensitet

- Produktionsvolym

- Övervägande av kostnader

Materialets smältpunkter

Det önskade materialets smälttemperatur spelar en viktig roll vid valet av lämplig gjutteknik. Eftersom en separat smältugn krävs för pressgjutning i kallkammare är material med höga smältpunkter som aluminium, mässing och koppar idealiska.

Men eftersom dessa material kan smältas direkt i gjutmaskinen är varmkammargjutning perfekt för material med lägre smältpunkter, som zink- och magnesiumlegeringar.

Önskad deldensitet

Tryckgjutning med kallkammare är vanligtvis att föredra för att producera delar som kräver hög densitet och styrka med specifika mekaniska egenskaper. Denna process kan uppnå större detaljdensitet än kammargjutning.

Produktionsvolym

De förväntade produktionsvolymerna beror på båda pressgjutningsteknikerna. Gjutning med kallkammare erbjuder utmärkt repeterbarhet och precision, vilket gör att den är att föredra för produktion av stora volymer av komplexa delar. Omvänt är varmkammargjutning lämplig för körningar med lägre volymer.

Övervägande av kostnader

Varmkammarpressgjutning kan vara ett kostnadseffektivt alternativ för mindre serier eller mindre komplexa delar på grund av dess snabbare och enklare inställningar. Kall pressgjutning innebär höga initialkostnader på grund av mer komplexa typer av utrustning och längre cykeltider. Detta kan dock vara mer ekonomiskt för storskalig produktion.

När ska man välja pressgjutning med kallkammare

- Arbete med metaller med hög smältpunkt

- Applikationer som kräver delar med hög densitet

- Produktion av komplexa delar i stora volymer

Arbete med metaller med hög smältpunkt

Gjutning av kallkammare krävs för att producera gjutmaterial med höga smältpunkter, som aluminium, mässing eller koppar. Att välja varmkammarprocessen kan orsaka ojämna mekaniska egenskaper och skada dess dyra utrustning.

Applikationer som kräver delar med hög densitet

För applikationer som kräver hög densitet och robusta mekaniska egenskaper är pressgjutning i kallkammare det perfekta valet.

Produktion av komplexa delar i stora volymer

Kallkammarmantlar är utmärkta för tillverkning av komplicerade detaljer i stora kvantiteter. Det ger den precision och jämnhet som är nödvändig för komplexa konstruktioner.

När ska man välja pressgjutning med varmkammare

- Användning av metaller med lägre smältpunkt

- Prioritering av snabbare produktionscykler

- Kostnadseffektivt alternativ för mindre produktionsserier

Användning av metaller med lägre smältpunkt

Varmkammargjutning är idealisk för att tillverka detaljer av material med lägre smältpunktsegenskaper. Ämnen som magnesium och zink har t.ex. lägre smältpunkter och utgör ingen risk för maskiner.

Prioritering av snabbare produktionscykler

För ett projekt där snabbhet är prioriterat gav varmkammargjutning snabba cykeltider.

Kostnadseffektivt alternativ för mindre produktionsserier

Varmkammargjutning är lämplig för lägre produktionskörningar på grund av dess kostnadseffektivitet och snabbare installationstider.

Slutsats:

Valet av lämpliga gjutningsalternativ mellan varm- och kallkammare är avgörande för att optimera produktionen. Gjutning i varmkammare möjliggör kostnadseffektiv produktion av delar från material med låg smältpunkt.

Kallgjutning utmärker sig med material med höga smältpunkter som aluminium- och kopparlegeringar genom att visa utmärkt densitet och mekaniska egenskaper. För att välja den bästa tillverkningsprocessen är det viktigt att ta hänsyn till metalltyp, produktionsvolym och kostnad för att producera önskade delar.

I takt med att tekniken utvecklas kommer båda tillverkningsteknikerna att fortsätta att utvecklas och erbjuda förbättrad kapacitet och nya möjligheter till precision och effektivitet inom produktionssektorerna.

0 kommentarer