![]() Gjutning under högt tryck är som att flyga som en humla; båda är teoretiskt omöjliga. Mer än 150 års effektiv drift, med ständigt ökande produktivitet och komponentkvalitet, har dock visat att tryckgjutning i sig är robust och kan nå höga nivåer av processkapacitet. Även i de bäst drivna butikerna uppstår skrot, och nedan diskuterar vi diagnos, orsaker och behandling av brister som kan uppstå i zinkgjutgods, alla dessa problem är desamma för aluminiumgjutgods och magnesiumgjutgods

Gjutning under högt tryck är som att flyga som en humla; båda är teoretiskt omöjliga. Mer än 150 års effektiv drift, med ständigt ökande produktivitet och komponentkvalitet, har dock visat att tryckgjutning i sig är robust och kan nå höga nivåer av processkapacitet. Även i de bäst drivna butikerna uppstår skrot, och nedan diskuterar vi diagnos, orsaker och behandling av brister som kan uppstå i zinkgjutgods, alla dessa problem är desamma för aluminiumgjutgods och magnesiumgjutgods

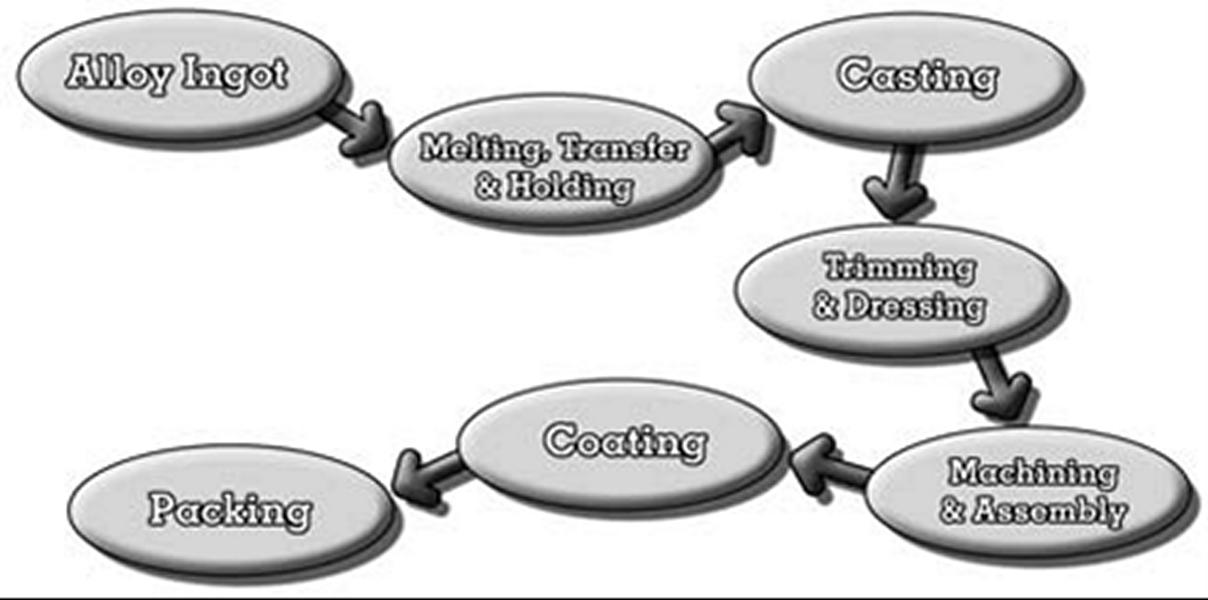

Det finns flera sätt att organisera brister för att ge en konsekvent behandling av ämnet. I den här artikeln tar vi ett steg för steg, från mottagning av legeringsgöt till leverans av den färdiga produkten och presenterar information om varje typ av fel vid den punkt där det inträffar. Andra metoder för att identifiera fel och olika felsökningssystem kommer att diskuteras senare. Nedan följer en förteckning över processtegen:

Dessutom kommer löpare och skrot att återvinnas i olika faser, och lagring och hantering mellan processerna måste beaktas. Alla gjutgods kommer inte att genomgå alla procedurer.

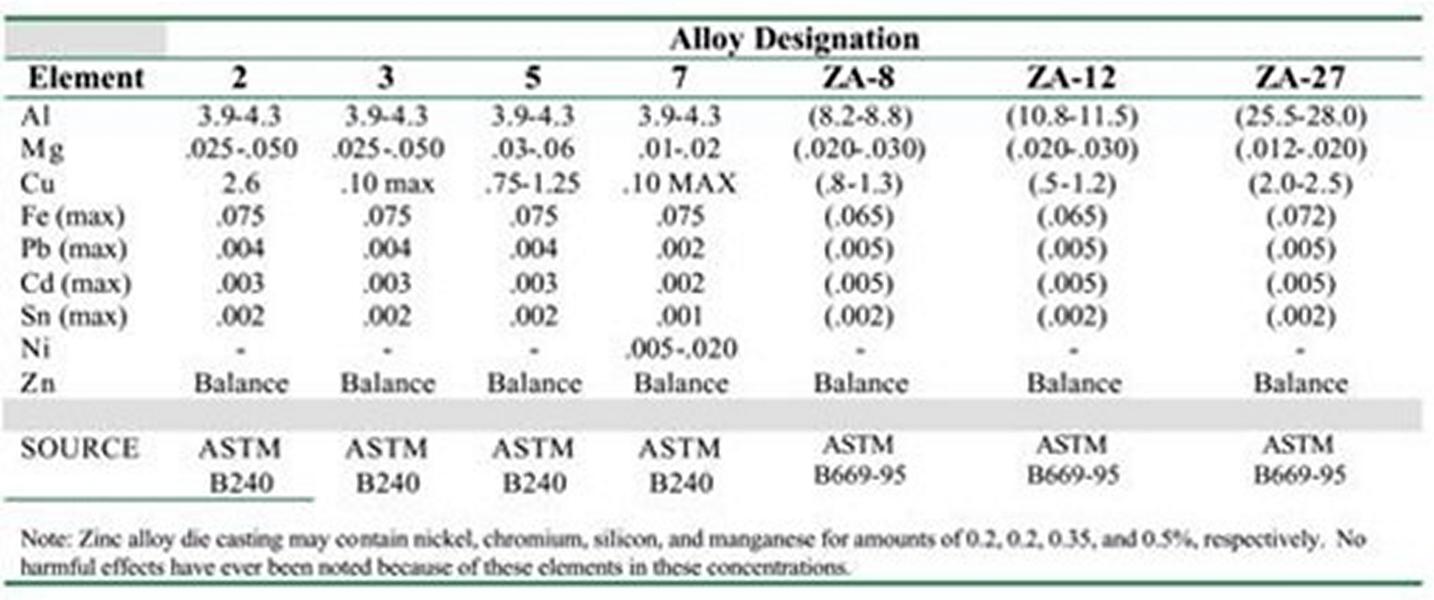

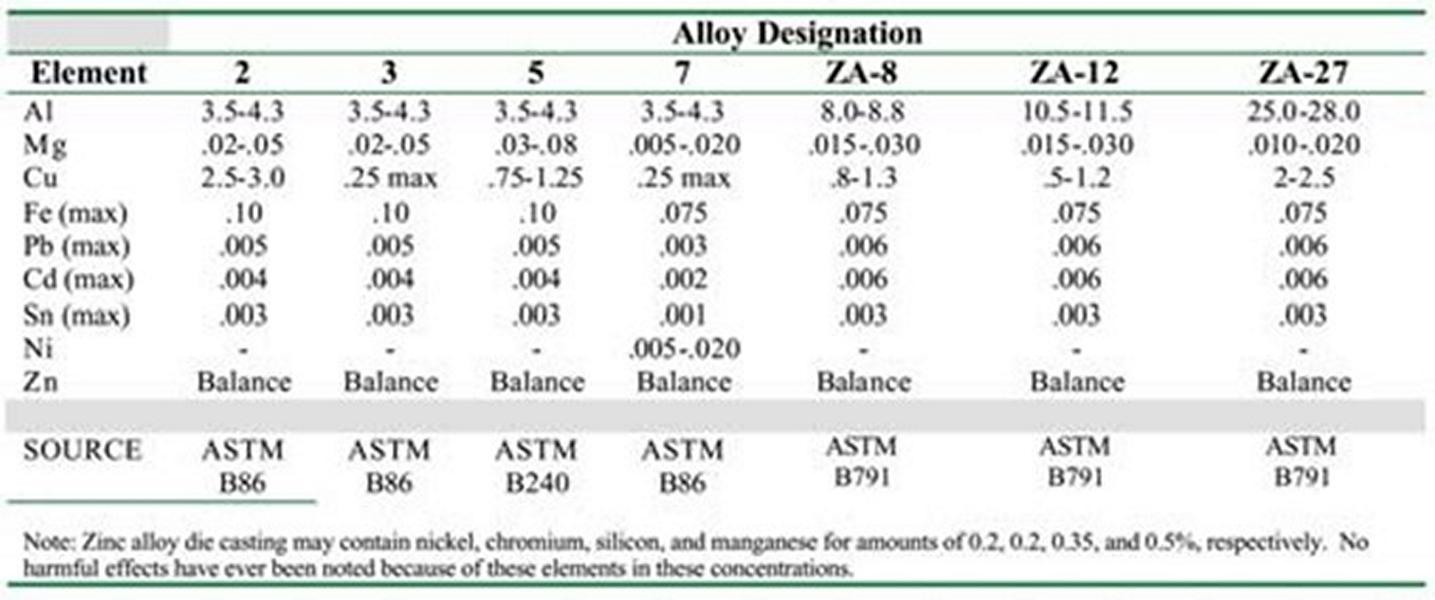

Specifikationer för zinklegeringsgöt:

Sammansättningen av zinkgjutlegeringar har metodiskt utvecklats under en 75-årsperiod. Legeringselementens intervall har justerats och maxvärdena för farliga föroreningar har noggrant fastställts. För att kunna göra tillförlitliga gjutgods måste man använda göt som uppfyller internationellt accepterade krav. Dessutom måste legeringskvaliteten bibehållas under smältnings- och gjutningsprocesserna för att säkerställa att de gjutna komponenterna uppfyller kriterierna för gjutsammansättning.

De mindre skillnaderna mellan standarderna för göt (tabell 1) och gjutgods (tabell 2) för varje legeringstyp är avsedda att på ett korrekt sätt ta hänsyn till variationer som orsakas av vanliga bearbetnings- och återvinningsprocesser. Det är aldrig försvarbart att använda göt som inte uppfyller specifikationerna, särskilt inte sådana som är laddade med mycket giftiga föroreningar som bly, tenn eller kadmium.

Legeringarna är indelade i tre familjer: Aluminiumlegeringar 4% (Zamak 3 och 5 samt nr 2 och 7), ZA-legeringar med högre aluminiumhalt (nr 8, 12 och 27) samt kopparlegeringar (A cu zink 5 och 10).

Dessutom har vissa andra legeringar inte accepterats kommersiellt. Nästan alla gjutgods i zinklegeringar tillverkas i Zamak No3 eller No5, medan andra legeringar endast används när särskilda egenskaper krävs.

Effekt av kontaminering

Effekterna av förorenande element, t.ex. bly på gjutgods, är jämförbara för alla legeringar. De specifika maximala föroreningshalter som anges återspeglar den varierande allvarlighetsgraden av effekten samt hur lätt det är att tillverka göt med låga spårämneshalter.

Bly, tenn och kadmium

Dessa grundämnen, tillsammans med de jämförbara men mindre vanliga indium och tallium, kan orsaka katastrofala fel genom interkristallin korrosion."Föroreningar segregeras till korngränserna, vilket underlättar interkristallin korrosion, särskilt i varma, fuktiga miljöer. Gjutgodset sväller och bryts upp, vilket resulterar i högar av grått pulver (figur l).

Om magnesiumnivåerna hålls över miniminivåerna är effekten obetydlig i gjutgods som innehåller upp till de föreskrivna maximinivåerna av dessa föroreningar. Förebyggande metoder inkluderar korrekt inköp av göt och god hushållning för att undvika kontaminering från omsmältning eller butiksmiljön, såsom lödning.

Järn

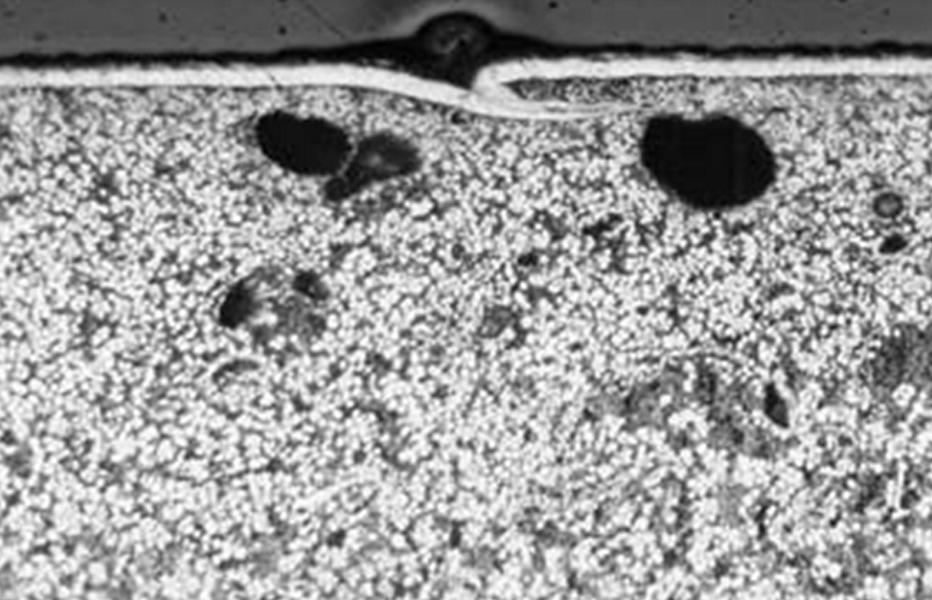

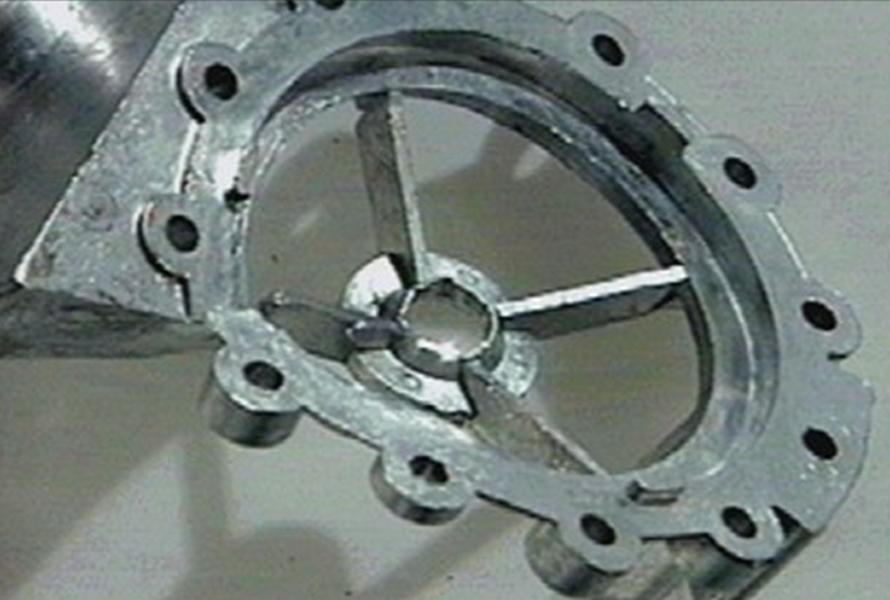

![]() Järn är endast i liten utsträckning lösligt i zink, och överskott av järn kombineras med aluminium i legeringen och bildar det intermetalliska komplexet järnaluminid (FeAl3). Denna förening är extremt hård, och om den kommer in i gjutgodset kan den skapa bearbetningsproblem, överdrivet verktygsslitage och poleringsproblem, eftersom partiklar kommer att sticka ut eller rivas ut. Alltför stora mängder kan begränsa legeringens flytbarhet och därmed dess förmåga att fylla formar. Slutligen kan hållfastheten och duktiliteten minska om partiklarna koncentreras till stressade ställen. Det finns bevis för att partiklarnas storlek, snarare än den totala mängden, avgör bearbetbarheten eftersom järn kommer från smältkärlet. Det viktigaste skyddet är att hålla metalltemperaturerna under kontroll.

Järn är endast i liten utsträckning lösligt i zink, och överskott av järn kombineras med aluminium i legeringen och bildar det intermetalliska komplexet järnaluminid (FeAl3). Denna förening är extremt hård, och om den kommer in i gjutgodset kan den skapa bearbetningsproblem, överdrivet verktygsslitage och poleringsproblem, eftersom partiklar kommer att sticka ut eller rivas ut. Alltför stora mängder kan begränsa legeringens flytbarhet och därmed dess förmåga att fylla formar. Slutligen kan hållfastheten och duktiliteten minska om partiklarna koncentreras till stressade ställen. Det finns bevis för att partiklarnas storlek, snarare än den totala mängden, avgör bearbetbarheten eftersom järn kommer från smältkärlet. Det viktigaste skyddet är att hålla metalltemperaturerna under kontroll.

Nickel, krom, mangan och kisel

Alltför höga halter av dessa komponenter har samma effekt på gjutgodset som extra järn. Det bör noteras att nickel inte är en förorening i legering nr 7; snarare är den lilla mängd som anges (mindre än löslighetsgränsen) en avsiktlig tillsats för att minska intergranulär korrosion i denna magnesiumfria legering med hög fluiditet.

Effekt av legeringselement

Aluminium

Med undantag för acuzinklegeringar är aluminium det vanligaste legeringsämnet. Både hållfastheten och gjutbarheten hos legeringarna är beroende av att deras nivå ligger inom specifikationen. Egenskaperna kan förändras snabbt utanför de mycket begränsade intervall som anges, särskilt i zinklegeringar 2, 3, 5 och 7.

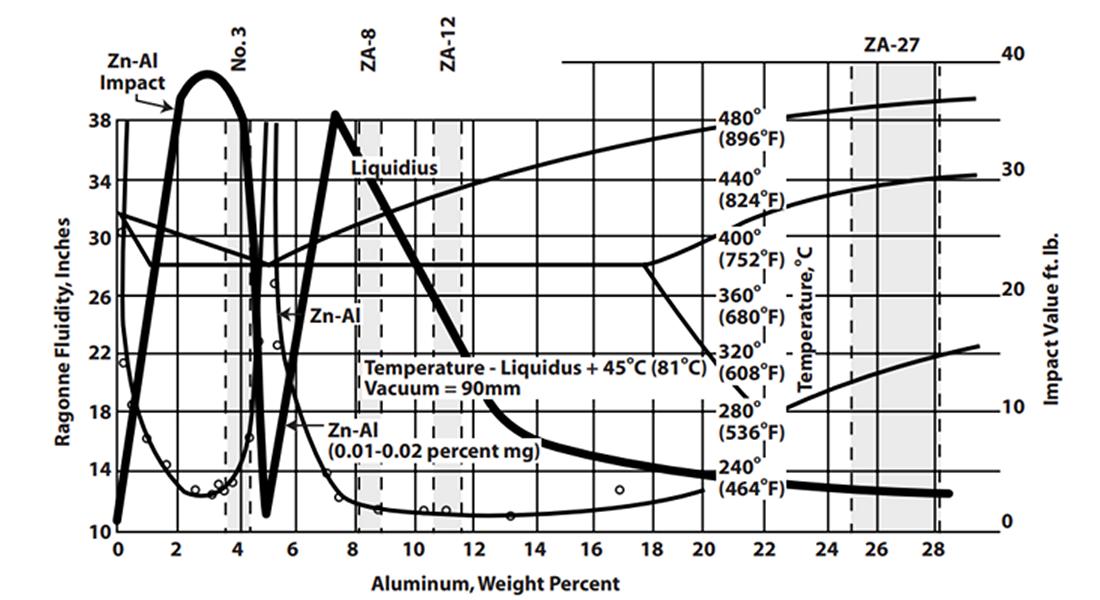

Överskott av aluminium i dessa 4%Al-legeringar minskar slaghållfastheten avsevärt (figur 2), och därför bör inget aluminium tas upp under bearbetningen. Om aluminiumhalten sjunker under den föreskrivna miniminivån blir effekterna mindre märkbara. Möjliga konsekvenser är en tendens till varmrivning, vilket minskar hållfastheten, minskad flytbarhet och en ökad tendens för legeringen att fastna på verktyget (lödning).

![]() Variationer i aluminiuminnehåll har en mindre märkbar effekt på egenskaperna hos ZA-legeringar med högre aluminiumhalt, vilket resulterar i bredare tillåtna intervall. I likhet med 4%-legeringarna har emellertid sammansättningarna optimerats för att ge den optimala kombinationen av egenskaper, och överskridande av gränserna kommer att resultera i modifieringar som kan vara skadliga.

Variationer i aluminiuminnehåll har en mindre märkbar effekt på egenskaperna hos ZA-legeringar med högre aluminiumhalt, vilket resulterar i bredare tillåtna intervall. I likhet med 4%-legeringarna har emellertid sammansättningarna optimerats för att ge den optimala kombinationen av egenskaper, och överskridande av gränserna kommer att resultera i modifieringar som kan vara skadliga.

Magnesium

Även om magnesiumtillsatsen har en förstärkande effekt är dess primära syfte att förhindra korrosion mellan granuler i legeringar som innehåller bly, tenn och andra metaller i nivåer upp till det tillåtna maximumet. Gjutgods som innehåller mindre magnesium än miniminivån kan korrodera under drift. En magnesiumnivå som överstiger det tillåtna intervallet kan orsaka varmrivning, vilket leder till minskad hållfasthet eller beläggningssvårigheter. Hög magnesiumhalt sänker legeringens flytbarhet, vilket kan orsaka fyllningsproblem.

Koppar

Tillsatsen av koppar till den grundläggande 4%Al-legeringen ökar hållfastheten och hårdheten på bekostnad av duktiliteten och gör att legeringarna ändrar dimension mer under åldringen. Slaghållfastheten i legeringar med hög kopparhalt minskar också med åldringen. Som ett resultat av detta kommer legeringar som faller utanför de tillämpliga kopparbegränsningarna att ha kvaliteter som ligger mellan de specificerade legeringarna.

Kopparkomponenten i ZA-legeringarna har en betydande inverkan på deras mekaniska egenskaper. I allmänhet minskar hög kopparhalt duktiliteten, medan låg kopparhalt minskar draghållfastheten.

Den viktigaste legeringstillsatsen i Acuzinc-legeringar är koppar, som ger större hårdhet och hållfasthet vid höga temperaturer än andra zinkbaserade legeringar. De relativa koppar- och aluminiumhalterna i Acuzinc-legeringar har optimerats för att balansera egenskaper och gjutbarhet. Eftersom den höga kopparnivån förekommer i ett distinkt fassystem kan dess effekt på dimensionell åldringsförändring skilja sig från den som rapporterats för 4%Al-legeringar.

Smältning, överföring och fasthållning av metall

Med undantag för legeringarna ZA-12, ZA-27 och Acuzinc10, som angriper järn och stål i en oacceptabelt hög grad, kan zinklegeringar smältas och förvaras i metallbehållare. Detta gör att de kan gjutas i varmkammarprocessen, som använder sig av ett nedsänkt injektionssystem.

Denna värdefulla egenskap kan dock endast uppnås genom strikt temperaturkontroll. Under ca 450°C löser zinklegeringen upp järn tillräckligt långsamt för att metalldelar som kommer i kontakt med legeringen ska kunna användas. Eftersom reaktionshastigheten växer exponentiellt med temperaturen är den känslig för små temperaturfluktuationer.

Reaktionen sker mellan aluminium i legeringen och järn i degeln och maskindelarna.

Aluminium + Järn > Intermetallisk partikel

3Al + Fe > FeAl3

Intermetallen järnaluminid flyter upp till ytan och reagerar med oxidskiktet och bildar slagg. Om slaggen rörs in i metallen, eller om grytans nivå sjunker så lågt att metall under ytan sugs in i svanhalsen, kommer gjutgodset att innehålla hårda partiklar, vilket resulterar i de defekter som anges under järn i avsnittet om föroreningar.

För hög temperatur orsakar också magnesiumförlust eftersom det är ett flyktigt element som kokas bort. Låg magnesiumhalt gör att gjutgodset utsätts för betydande korrosionsproblem under drift.

Det är värt att notera att den totala smälttemperaturen inte är den enda faktorn att ta hänsyn till. Om det finns en het punkt i ugnen, t.ex. en dåligt kalibrerad brännare, kommer den höga temperaturen att orsaka järnupptagning. I värsta fall kan degeln ätas igenom, vilket leder till en run-out.

![]() Rekommenderas metall gjutning temperaturer är:

Rekommenderas metall gjutning temperaturer är:

|

Zamak nr 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

När ZA-legeringar, särskilt ZA-27, smälts tenderar de att separeras i skikt som är rika på aluminium och zink. Vertikal omrörning blandar smältan; stark omrörning bör undvikas eftersom det främjar oxidation. När smältan väl har blandats ska den förbli jämn. Det är viktigt att eventuella slaggskikt som bildas inte förutsätts vara separerade och omrörda. ZA-27 bör inte lagras under 540°C eftersom allt järn i lösningen fälls ut som massiva intermetalliska partiklar.

Smältning och förvaring av göt som uppfyller specifikationerna bör vara problemfri så länge som tillräcklig temperaturkontroll upprätthålls och ingen oavsiktlig kontaminering sker. Vid omsmältning av löpare och skrot måste olika aspekter beaktas.

Returerna måste hållas strikt åtskilda, särskilt i verkstäder som också smälter aluminiumlegeringar. Om man blandar vissa aluminiumlegeringar med 4%-zinklegeringar får man gjutgods med hög aluminiumhalt, vilket gör det sprött. Samma problem uppstår om ZA-legeringar kombineras med normala legeringar.

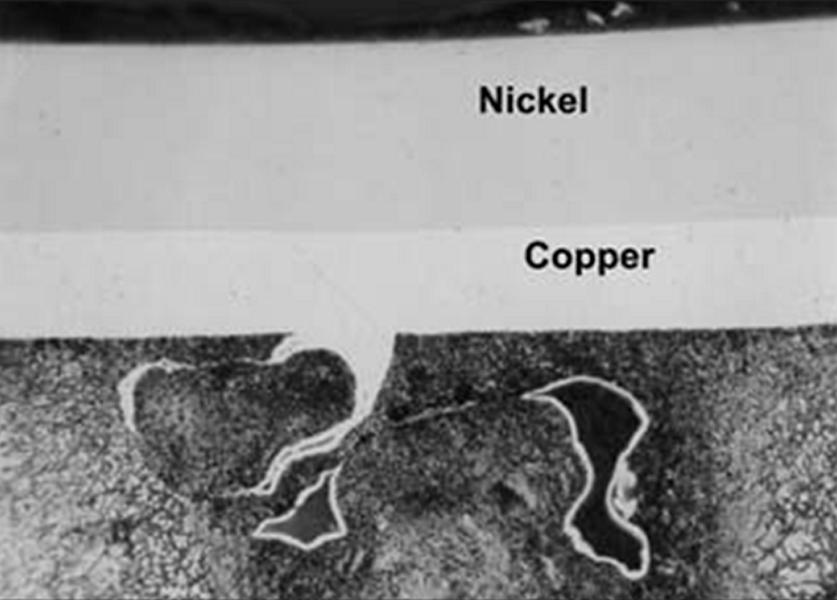

Direkt omsmältning av spån, flammor och annat lätt ytförorenat material ger överdriven slaggproduktion och har potential att ta upp orenheter. Sådant material behandlas bäst separat så att sammansättningen av det omsmälta götet kan bestämmas. Dross bör behandlas individuellt av samma skäl. Flussmedlet tenderar att extrahera magnesium, särskilt när metallen värms upp. Elektropläterade gjutgods kräver särskild uppmärksamhet. Under smältningen ligger galvaniseringshuden kvar på ytan och kan skummas. Plåten bör inte brytas upp och blandas i smältan eftersom framför allt nickel kan skapa hårda fläckar.

Under smältning och gjutning förlorar legeringen en liten mängd magnesium (genom förångning) och aluminium (via interaktion med järn och efterföljande avlägsnande som slagg). Kontinuerlig omsmältning av samma metall skulle så småningom resultera i gjutgods med avvikande specifikationer. Tester på legeringen No3 har visat att det krävs sju cykler för att reducera magnesiumhalten till under den specificerade nivån. För att undvika denna slutliga försämring måste nytt göt kontinuerligt tillföras processen.

Defekter i gjutning av zink

Nedan följer vanliga listade defekter i pressgjutning av zinkFör gjutning av aluminium, gjutning av magnisium, kommer det att finnas ungefär samma problem som zinkgjutning,

Internt Defekter vid pressgjutning av zink

Krympning Porositet

När legeringen övergår från flytande till fast form krymper den med flera procent av sin gjutvolym. Ett tomrum bildas om det inte finns ytterligare flytande metall tillgänglig för att driva krympningen. Detta är krympande porositet. Den uppträder ofta i isolerade tunga partier som stora oregelbundna hål (figur S), men den kan också ha en interdendritisk, sprickliknande form, särskilt i legeringar med lång frysintervall, t.ex. ZA-27 och Acuzinc.

Inre porositet kan avslöjas om ytor som flänsar eller borrhål måste bearbetas, vilket leder till kassation. Porositet kan också leda till verktygsslitage och borrdrift under bearbetningsprocessen. Påverkan på hållfastheten bestäms av både fördelningen och mängden porositet. Det är viktigt att komma ihåg att de "bokförda" hållfasthetsvärdena för legeringarna uppnåddes på provkroppar med typiska porositetsnivåer.

För att begränsa krympporositeten ökar du metalltrycket och ser till att porten är tillräckligt tjock för att vara aktiv under stelningen. Kolven får inte krypa så långt att den träffar svanhalsens botten, vilket kan leda till att det inte finns något tryck på metallen. Packningstiden måste vara tillräcklig för att tillåta fullständig stelning, annars kommer metallen att dras ut ur hålrummet när kolven återvänder. Lokal kylning kan minimera heta punkter och därmed förhindra uppkomsten av isolerade fläckar av flytande metall, som när de fryses bildar porer.

Interdendritisk porositet kan leda till läckage i trycktäta komponenter. Ju längre legeringens frysområde är, desto större är sannolikheten för läckage. Gjutning vid låg gjutformstemperatur gör att gjuthuden blir tjockare och minskar risken för läckage. Processen kan dock försvåras av att gjutformstemperaturen måste vara tillräckligt hög för att ge ett önskvärt ytutseende. Temperaturen på gjutytan varierar normalt mellan 170°C och 240°C.

Gasporositet

När formen fylls snabbt kan enorma gasvolymer bli instängda. Efter högtrycksstelning bildar gasen kvasisfäriska bubblor, vanligtvis runt mittlinjen (figur 4). Gas och krympporositet kan samexistera; i detta fall tenderar gasen att avrunda krympporositeten

Gasporositet orsakar samma fel som krympporositet, men det är mindre sannolikt att läckage uppstår eftersom gashål sällan är sammankopplade. Gasporositet är dessutom den främsta orsaken till blåsor i gjutgods. Om legeringen är svag, till följd av att den upphettas till höga temperaturer, kan det enorma gastrycket i poren blåsa bort det omgivande metallhöljet. Genom att öka kyltiden och/eller sänka temperaturen i gjutformen kan man minska förekomsten av blåsor strax efter utmatningen.

Helst ska mängden gas som fångas upp i kaviteten minimeras. Detta åstadkoms genom att använda största möjliga slaglängd i första steget och längsta möjliga fyllningstid (samtidigt som man beaktar det motstridiga behovet av korta fyllningstider för att uppnå ett acceptabelt ytutseende). Ventilationsöppningarna bör vara maximerade och korrekt placerade. Det är fördelaktigt att hålla formsprutningen på en minimal nivå. Porositet är ofta ett mindre problem, och ger definitivt mindre blåsor, när den finns i form av många mikroskopiska porer snarare än ett fåtal stora. Små porer uppmuntras genom att använda höga metallhastigheter; grindhastigheter på 40m/s bör vara målet. Vakuumgjutning eliminerar denna typ av porositet.

Mikroporositetsdefekter vid pressgjutning

Förutom den synliga porositeten finns det porositet av en storlek som endast kan observeras med ett mikroskop. Om denna mikroporositet saknas i gjutskalet (vilket ofta är fallet) har den ingen negativ inverkan, såvida den inte senare exponeras genom poleringsprocesser före ytbeläggning.

Tårar and Sprickor

Varmsprickor uppstår, som namnet antyder, vid temperaturer nära stelningsintervallet. Sprickan orsakas av gjutfel under hög töjning, låg spänningsdeformation, och den följer ofta ett ojämnt mönster (figur 5). Detta står i kontrast till de betydligt rakare sprickor som kan uppstå vid lägre temperaturer under förhållanden med hög spänning och låg töjning. Dessutom varierar sprickytornas utseende mellan dessa två typer av fel.

Komponentens form bidrar väsentligt till varmrivning. Det inträffar när stelningskrympningen är begränsad till ett litet område, särskilt om detta område också är en varm zon. ZA-27 och Acuzinc är mer benägna att drabbas av detta fel än de andra legeringarna, såvida inte aluminiumhalten är lägre än specifikationen eller om de innehåller ett överskott av magnesium. Förutom temperaturfördelningen i kokillen har gjutningsparametrarna ingen effekt på varmrivningen. Kylning av de heta regionerna i munstycket kan hjälpa till att lösa problemet.

Sprickbildning uppstår under utmatningen när alltför stora krafter genereras till följd av att gjutgodset täpps till i kokillen. Detta är ofta resultatet av verktygsfel som orsakat underskärning, otillräckligt drag eller flamma. Förlängning av kylperioden för att göra gjutgodset hårdare och bättre i stånd att absorbera utmatningsspänningar kan bidra till att förhindra sprickbildning. Men när kraften orsakas av att gjutgodset krymper hårt mot verktyget är långa kyltider ineffektiva och det kan vara fördelaktigt att mata ut gjutgodset tidigare.

Frågor om inkludering

Detta är ett mycket mindre problem i zinklegeringar än i legeringar med starkare oxidfilmsbildare. I själva verket är intermetalliska järnlegeringar som skapas genom otillräcklig smälthantering ofta de enda som ger upphov till problem i praktiken. Metallnivån i grytan får inte sjunka så mycket att metall under ytan tränger in i svanhalsen.

Ytdefekter vid pressgjutning

Guldvarv.

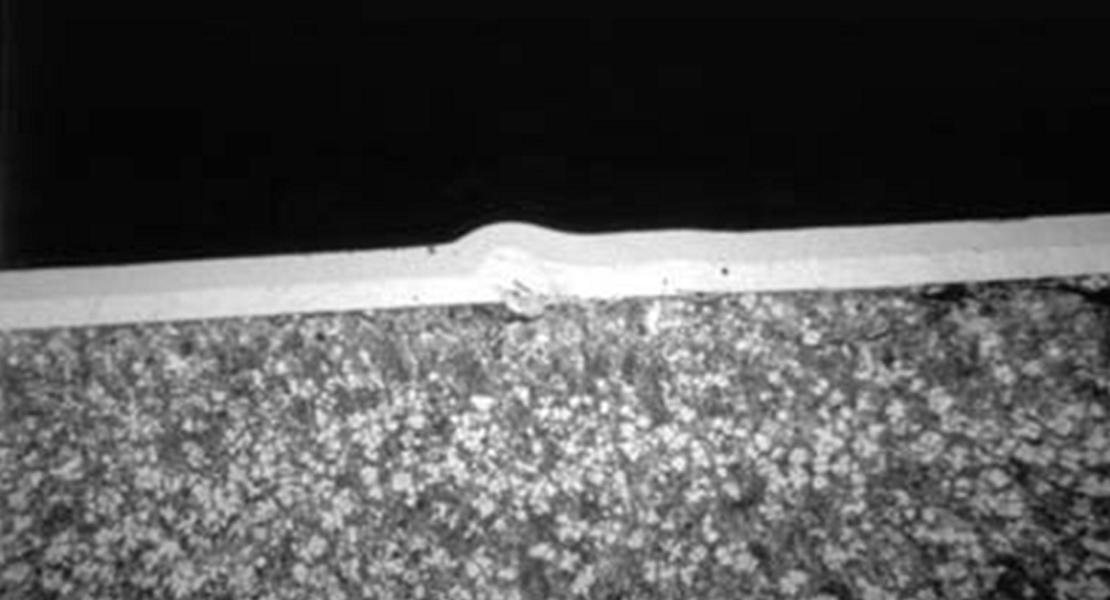

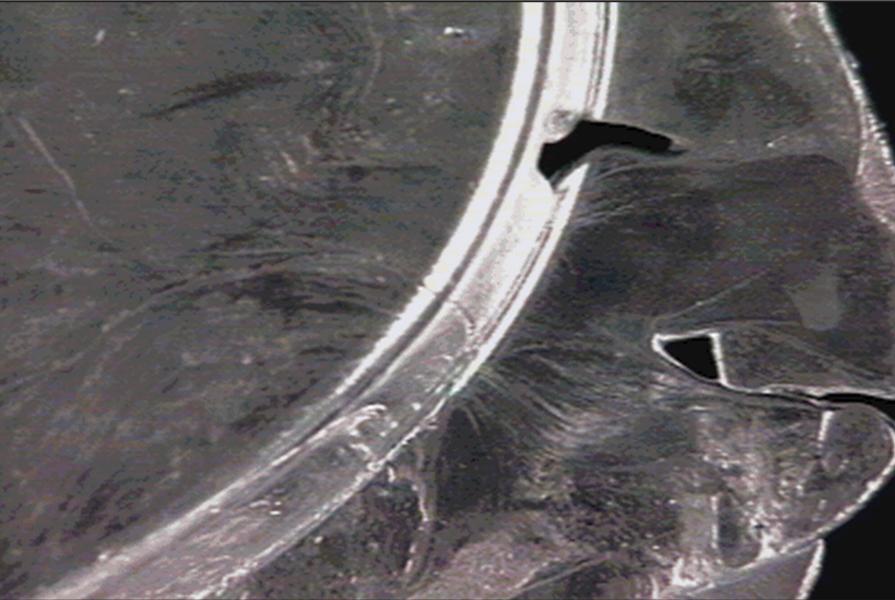

Denna defekt (även känd som flödesmärken eller kallflöde) uppstår när strömmar av metall som har förstelnat i kontakt med kokillen inte smälts tillbaka till gjutgodset när ytterligare metall tillförs. Ytan ser ut som ett ojämnt spår med en fiskfjällseffekt som varierar i djup beroende på varvets svårighetsgrad (figur 6). Tvärsnittet visar det utmärkande draget för ett kallt varv, nämligen i vilken utsträckning ytfrakturen fortsätter horisontellt och genererar en diskontinuitet under ytan (figur 7).

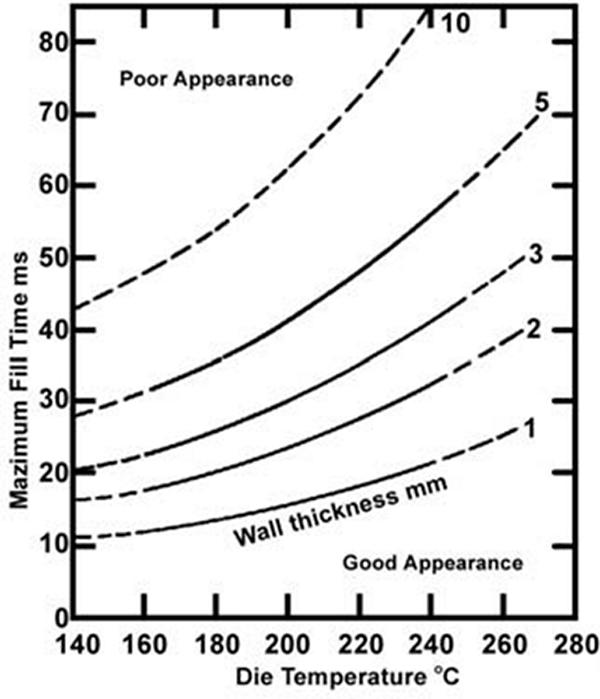

Cold laps försämrar utseendet på gjutgods och orsakar problem med framtida ytbehandlingar, särskilt galvanisering, vilket leder till att beläggningen inte fungerar. Om de är kraftiga kan de försämra gjutgodset duktilitet. Fyllnadstiden och temperaturen i kokillen är de viktigaste gjutningsparametrarna som påverkar produktionen av kallras. Mindre viktiga egenskaper är flödesmönster, flödesavstånd, metallhastighet, formyta och metalltemperatur. Gjutgodstjockleken är avgörande. Laps är vanligare i gjutgods med tunna sektioner.

Sambandet mellan ytans utseende, väggtjocklek, verktygstemperatur och fyllningstid har fastställts. Surface Predictor (fig. 8) kan användas för att bestämma den maximala fyllnadstiden och den lägsta matristemperaturen som ger en elektropläterbar yta. Om detaljen ska målas kan längre fyllnadstider och lägre matristemperaturer accepteras. En strukturerad yta på matrisen kan öka den maximala fyllningstiden med 50%.

![]()

Ibland uppstår varv även om matrisen är varm och kavitetsfyllningstiden kort. när detta inträffar de är vanligtvis förknippade med ett virvelflödesmönster som har fångat gas. Det mottryck som utövas av gas på den slut av hålrum fyllning saktar ner den omringande metall ångor och därav producerar den Villkor nödvändigt för lokal varv formation. I detta fall, den testamente vara nödvändigt till minska den luft instängd i den dö (se avsnitt om porositet) eller modifiera fyllningsmönstret för att förhindra att sådana överlappningar bildas.

Laminering

Lamineringar är överlappande metallplåtar som sträcker sig över ett större område och på ett mer enhetligt sätt än kalla varv. De kan uppstå när det finns problem med maskinens insprutningssystem som resulterar i att verktyget fylls i en serie pulser. En laminering bildas också om det första stegets slaglängd är för lång, vilket leder till att den första metallen som kommer in i hålrummet rör sig långsamt och fryser fast.

Misrun

Om kokillen är för kall och fyllningstiden alltför lång blir det ingen komplett gjutning. Metallen stelnar helt innan hålrummet är fyllt och det blir en felgjutning (bild 9). Små områden med ofullständig gjutning, t.ex. i ändarna på fenor eller i mitten av virvlar, kan orsakas av instängd gas som hindrar metallen från att fylla hålrummet helt. Om maskinens skottkapacitet överskrids kommer det "korta skottet" att orsaka en felkörning.

Skott eller stänk

Liksom varv är dessa ett resultat av förstelning, men utseende och orsak är olika. Defekten kan vara rent ytlig, där den ger en grov textur, eller kan vara inbäddad som en "legeringsinblandning" (figur 10). Den "skott" är legeringskulor som har sprutats ut ur huvudmetallströmmen och som inte har adsorberats därefter.

Sprutan kan uppstå från pulsen när den första metallen strömmar genom grinden eller kan vara virvlar som ringlar sig utanför kanten på metallströmmen. Det är därför som sprutstänk oftast uppstår nära grinden. Ibland är stänket så löst bundet till gjutgodset att en del blir kvar vid utmatningen. Detta material kommer sedan att bilda "inneslutningar" i nästa gjutning.

En höjning av matristemperaturen bör förbättra situationen, men den viktigaste åtgärden är att modifiera grinden så att en mer solid frontfyllning uppnås.

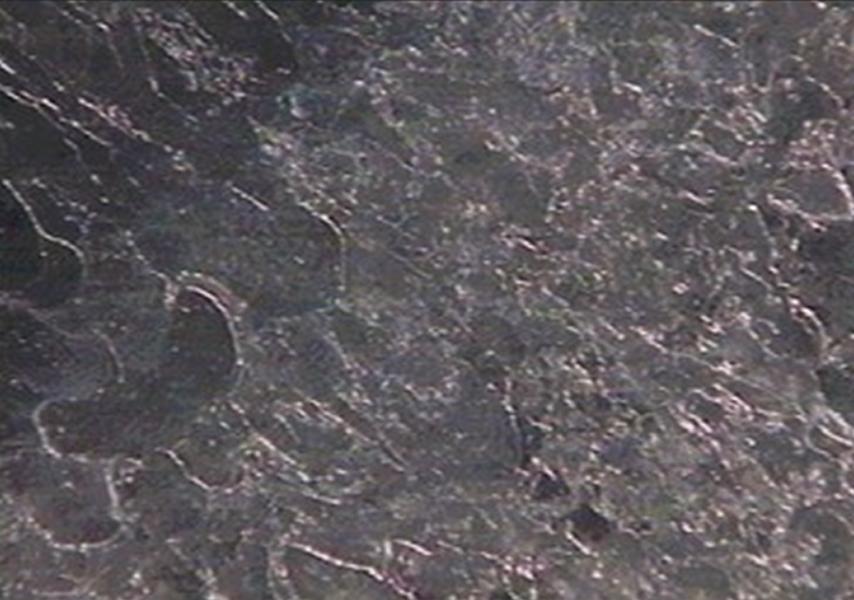

Dessa depressioner i den gjutning yta är mindre gemensam i Zink legering än vissa andra metaller och mycket mindre problem än i plastgjutgods. Orsaken är samma stelningskrympning som är den drivande kraften för porositetsbildning. En lokal tung sektion uppvisar en ytlig sänka snarare än en inre por när temperaturfördelningen är sådan att värmecentret ligger nära en yta. Den slutliga krympningen drar sedan ner det svaga gjutskalet och bildar en fördjupning (figur 11).

I legeringar som ZA-27 kan utseendet vara annorlunda. Här är defekten över ett större område och ser ut att vara frostig. Det långa frysintervallet har förändrat beteendet så att krympningen, i stället för en tydlig sänka, har dränerat ytan på eutektisk vätska och lämnat den grov och halvporös.

Processåtgärderna är desamma som de som anges under krympporositet. En omkonstruktion av gjutningen för att minska den heta punkten bör utföras om detta är möjligt.

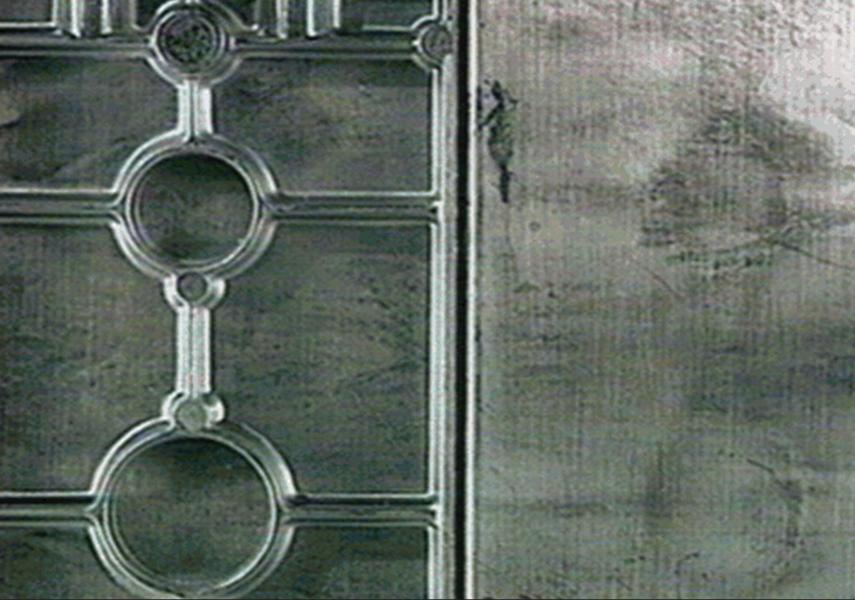

Sjöar

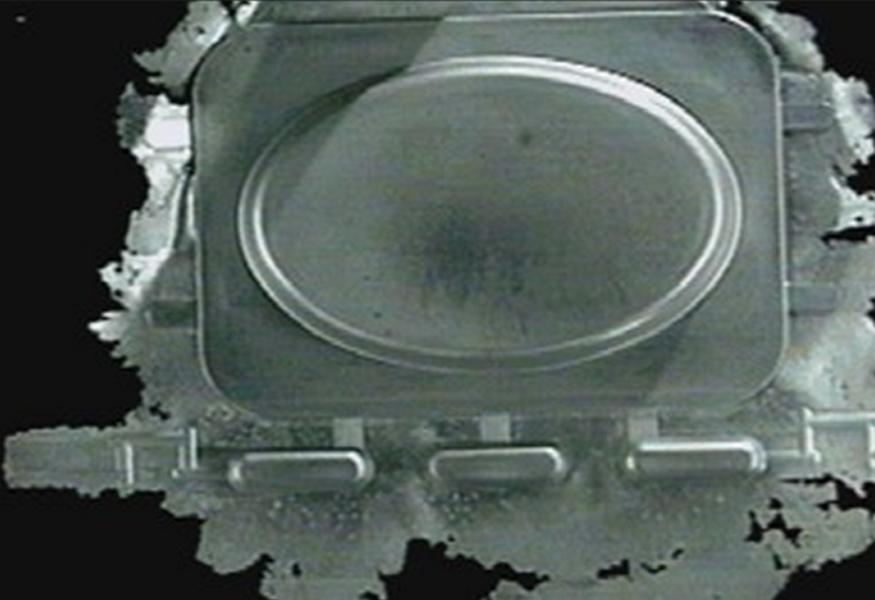

En sjö är ett brett steg i gjutytan med en steghöjd på endast 5 till S0 mikrometer. Det blir mycket märkbart på komponenter som sedan poleras och pläteras där det ger en otillfredsställande krusningseffekt (bild 12).

Trots intensiv utredning, den orsak, och därav den botemedel kvarlevor svårfångad. Där är bevis att termen "sjö" kan ges till två defekter med samma utseende, men av annan orsak. vid snittning visar vissa sjöar en annan mikrostruktur under sjön än i huvuddelen av gjutgodset eller den omgivande ytan. Sjöar av denna typ verkar vara förknippade med tidig lokal stelning och de åtgärder som vidtas för kalla varv kan vara till nytta.

Andra sjöar uppvisar dock ingen mikrostrukturell förändring. På tunna gjutgods är det dessutom inte ovanligt att defekten går genom tjockleken, det finns en fördjupning på ena sidan och ett upphöjt område på den andra. I själva verket har gjutgodset knäckts med några tiotals mikrometer. Detta tyder på att sjön har bildats när gjutgodset var massivt och det är frestande att spekulera i om begränsad krympning ger upphov till en "oljekanna" förvrängning.

Det är tämligen uppenbart att defekten är värmerelaterad och förmodligen återspeglar temperaturgradienter i verktyget.

Blåsor

Om man skär upp dessa utbuktningar med slät yta avslöjas deras ihåliga centrum. Blåsor orsakas av expanav den högtrycksgas som fångas i gasporer som sväller upp gjutgodset (figur 1)3). Blåsorna bildas när legeringen är för svag för att hålla emot de krafter som genereras av den inre gasen, när den gjutgodset är för varmt. Blåsor förebyggs genom att sänka gjutgodset temperatur vid utmatningen.

Detta uppnås genom att öka kylningen av matrisen och/eller öka tiden för kylning av matrisen. Blåsbildning kan minskas genom att minska mängden instängd luft (se avsnittet om gasporositet) och genom att använda en hög porthastighet för att förfina gasporstorleken.

Sprickor

Ytsprickor kan ha två huvudorsaker. Den första formen, som är vanlig vid sektionsändringar, är varmsprickor, där den höga lokala töjningen som orsakas av begränsande krympning nära smältpunkten har lett till ett intergranulärt brott. Den andra typen uppstår när gjutgodset fastnar i formen, vilket resulterar i betydande tryck vid utmatningen. Dessa sprickor är vanligtvis mindre intergranulära och rakare än de som orsakas av heta tårar.

Varmrivning är mer märkbar i legeringar med långt frysintervall, t.ex. ZA-27, och beror främst på komponentens form. Lokal kylning av problemområdet kan vara fördelaktigt. (Se avsnittet om göt för mer information).

Utstötningssprickor bör inledningsvis åtgärdas genom att man avlägsnar eventuella problem med kokillen, t.ex. underskärningar, otillräcklig avsmalning och grova ytor. Om temperaturen i kokillen sänks och kyltiden förlängs blir gjutgodset starkare och kan därmed bättre motstå utskjutningskrafterna. Om fastklistringen orsakas av att gjutgodset krymper på verktyget, t.ex. ett hål i kärnstiftet, kan det vara fördelaktigt med tidig utstötning för att minska krympningen. För att vara effektiv som separationsmedel måste formsprutan täcka formytan tillräckligt.

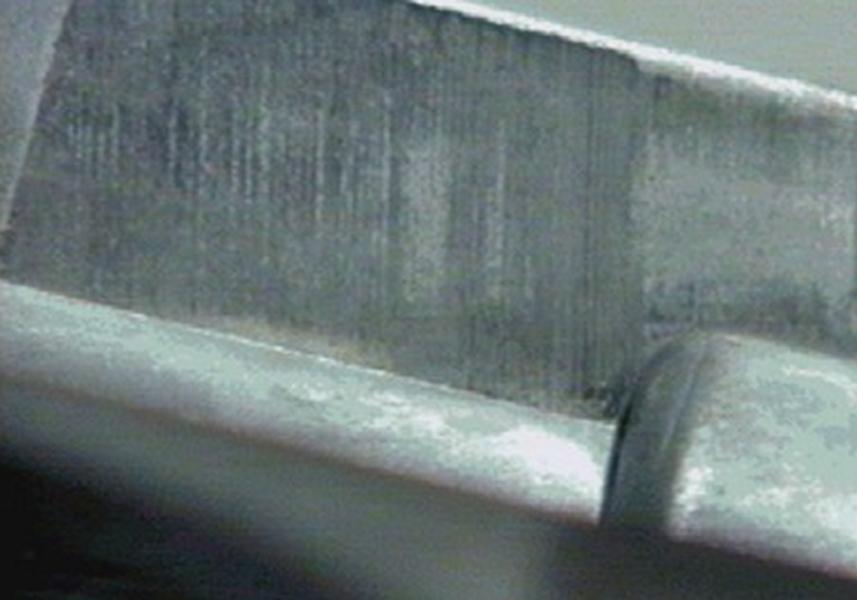

Drag Märken

Gnidning mellan gjutgodset och verktyget när komponenten matas ut orsakar skåror längs draglinjen (se figur 14). Dragmärken orsakas av otillräcklig dragning, underskärningar och ytjämnheter samt otillräcklig matrissprutning. Det är omöjligt att undvika skav när gjutgodset krymper tätt mot komponenten. I dessa fall krävs högsta möjliga avsmalning samt optimering av den tid (temperatur) vid vilken gjutgodset matas ut.

Distorsion

Böjda gjutgods, intryckning eller genomborrning av utskjutningsstift, uppstår när gjutgodset är för svagt för att motstå utskjutningskrafterna (figur 15). Formverktyget bör först kontrolleras med avseende på underskärningar, otillräckligt drag och grov yta. Problemet kan sedan kontrolleras genom att sänka den temperatur vid vilken gjutgodset matas ut. Detta uppnås genom att sänka temperaturen i kokillen och/eller öka kokillens kyltid.

Erosion

Erosion ger upphov till slitage och håligheter i formens yta, vilket kan orsaka märken på gjutgodset och utmatningsproblem. Det förkortar också matrisens livslängd. Den smälta legeringen sliter fysiskt på kokillen på de ställen där metallströmmen träffar kokillen med hög hastighet. Slitage kan också uppstå på ställen där den snabba metallen virvlar upp och ger upphov till hydraulisk kavitation. I båda fallen minskar erosionen om metallhastigheten minskas. Erosionen minskas också genom att sänka verktygstemperaturen. Det är mer sannolikt att det uppstår i verktyg som är härdade till den mjuka sidan av hårdhetsintervallet.

Värme Kontroll av

Ett galet mönster av fenor på gjutytan beror på att formytan bryts upp (heat checking). Orsaken är den ytspänning som orsakas av den temperaturcykel som uppstår när varje gjutning görs. Spänningens storlek beror på legeringens smälttemperatur. Eftersom zinklegeringar har låga smältintervall är denna defekt sällsynt och ses endast i formar som har producerat miljontals gjutgods.

Lödning

Detta är uppbyggnaden av ett legeringsskikt på pressytan som är både fysiskt och kemiskt vidhäftande. Gjutgodset får märken där den fastklistrade hinnan slits bort vid utmatningen och det underskär som uppbyggnaden ger upphov till leder också till att gjutgodset får märken. Lödning är mer sannolikt när grindhastigheterna är höga och verktyget temperatur är hög. Dö spray måste vara adekvat i ordning till producera a skyddande lager på den stål yta.

Uppbyggnad på grund av lod är svår att avlägsna från matrisen. Detta skiljer den från uppbyggnad på grund av överskott av matrisspray som vanligtvis kan torkas bort.

Flash

När metall tränger in mellan matrisdelarnas och matrishalvornas anliggningsytor bildas tunna skikt av ous material är vänster på den gjutning (siffra 16). Till förhindra detta den dör måste vara starkt byggd och perfekt utestängda.

Även då kan termiska avböjningar leda till att spalter öppnas vid driftstemperatur. Om maskinens låskraft är otillräcklig för den storlek på gjutgodset som tillverkas, kommer formarna att dela sig och stora områden med flammor kommer att bildas. Genom att minska metalltrycket minskar sannolikheten för att formarna lossnar. Genom att öka fyllnadstiden, och därmed sänka metallens temperatur när den når delningslinjen, minskas också penetrationen mellan de motstående ytorna.

Dimensionell Samstämmighet

Hela frågan om dimensionstoleranser behandlas utförligt i ett annat kapitel i denna handbok. Det nämns här eftersom avvikelser kan betraktas som gjutfel.

Reproducerbarheten av en gjuten dimension, skott efter skott, är nästan uteslutande en funktion av temperaturkonsekvensen. Den faktor som har störst effekt är temperaturen på gjutgodset i det ögonblick det matas ut ur kokillen. StabilitetsDenna temperatur förbättrar dimensionernas reproducerbarhet och gör det lättare att hålla snäva toleranser.

På grund av metallurgiska åldringseffekter kommer det att ske en viss krympning med tiden efter gjutningen. Mängden är liten och reproducerbar och är endast ett problem i komponenter som specificeras till de allra snävaste toleranserna. En värmebehandling vid låg temperatur, vanligtvis några timmar vid 95°C, kan användas för att stabilisera gjutningen vid behov.

Trimming och Klänningig

Allmänt problem i detta område av den produktion drift är oacceptabelt förändring av kontur på grund av till över- borttagning av metall och distorsion på grund av grov hantering eller uppriktningsproblem.

Avbrott Defekter

De tunna grindarna som är möjliga vid gjutning av zinklegeringar gör att avbrytning i stället för pressklippning är ett alternativ i många fall. Brytningen kan ske manuellt eller mekaniskt i rull- eller tumlarmaskiner. En ren brytning beror på grindens form och tjocklek.

Earring

Svagt böjda grindar kan brytas men tenderar att lämna "öron" på gjutgodset när avsmalnande grindar används. Beroende på konstruktion och böjningsriktning kan även på en rak grind marken lämnas utanför gjutningen.

Break i

Här har grindformen och böjningsriktningen lett till att sprickan gått in i gjutgodset och därmed lämnat en underskärning i gjutgodset.

Grindlinje Porositet

Även när grinden bryts rent lämnas ett vittne kvar på gjutgodset. Den metall som exponeras skiljer sig från det omgivande gjuthuden; den är typisk för gjutningens inre och kan därför innehålla porositet (figur 17). Ju tjockare grind desto mer sannolikt är det att denna porositet är synlig. Mängden grindlinje porospåverkas av de faktorer som beskrivs i avsnittet om porositet i detta kapitel. Även om den inte är synlig kan den exponerade mikroporositeten orsaka problem efter beläggningen.

Tryck på Trim Defekter vid pressgjutning av zink

Poängsättning

Felaktig placering av komponenten och/eller felaktig justering av verktyget kan leda till att trimverktyget rakar av sidan på gjutgodset.

Fällbar

När flänsen är tunn och bara sträcker sig en kort sträcka är legeringens duktilitet sådan att flänsen kan böjas snarare än skäras. Resultatet blir ett tunt veck av metall på komponentens yta. Om detta är ett problem kan det vara bättre att avsiktligt flamma över, snarare än att misslyckas med att stänga ute, så att det finns en bestämd tjocklek för trimverktyget att skära.

Finishing Defekter vid pressgjutning av zink

Om ytan avlägsnas alltför mycket kommer mikroporositet att exponeras. Detta kanske inte är synligt men leder till problem om gjutgodset därefter beläggs.

Barrelling/Vibropolishig Defekter

Skalning

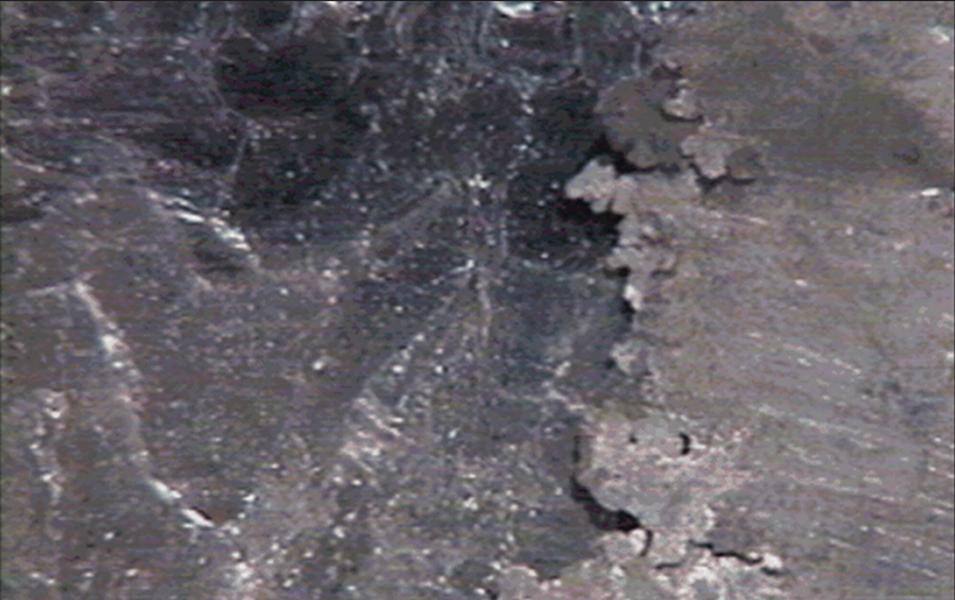

Överdrivet behandling av kraftigt lappad gjutgods kan bly till den varv lyftning eller blir helt och hållet fristående (figur 18).

Polering Defekter

Överdriven metallborttagning exponerar mikroporositet. Uppkomsten av små ojämnheter och kometsvansar beror på till hårda partiklar i gjutgodset som härrör från metallföroreningar. Precis som vid barrelling och vibropolering, ten polering döljer endast ytdefekter, som t.ex. överlappningar. Den underliggande diskontinuiteten finns fortfarande kvar och kan orsaka problem senare.

Maskinbearbetning och montering Defekter vid pressgjutning av zink

Verktyg Slitage

Snabbt slitage av skärverktyg kan bero på hårda partiklar i legeringen som uppkommit genom förorening av smältan. Orsakerna och kontrollåtgärderna för att undvika detta behandlas i avsnittet Ingot. Slitage och brott kan också orsakas av att verktygen tränger in i stora gas- eller krympporer. Hur man undviker porositet behandlas i avsnittet om gjutning.

Exponerad Porositet

Avlägsnande av det sunda ytskiktet kan exponera porositet på bearbetade ytor, t.ex. på flänsar eller i borrhål. Kontroll av porositet behandlas i avsnittet om gjutning.

Fracture

Nitning och bockning används ofta för att montera gjutning av zinklegerings. Om de gjutna nitarna och tapparna inte är välgjorda kan det uppstå brott i dessa delar. Ytorna måste vara fria från överlappningar och sprickor (se avsnittet om gjutning). Den åldringsprocess som sker efter gjutningen påverkar duktiliteten. Den är som minst cirka tre veckor efter gjutningen. Legeringens duktilitet ökas avsevärt genom deformering vid måttligt förhöjda temperaturer.

Puder Coating defekter vid gjutning av zink

I detta avsnitt granskas defekter som uppstår under beläggningen och på beläggningen under drift. Endast de defekter orsakade av fel i den gjutning är täckt. A mer komplett täckning, som inkluderar defekter i själva kappan, finns i broschyrerna "Plätering av zinkform gjutgods" och "Pulverlackering av zinkformar gjutgods" som publicerades av Zinc Development Association, London, Storbritannien.

Distorsion

Zinklegeringens hållfasthet minskar med temperaturen, så vid temperaturer i målarugnarna är den ganska svag och även temperaturen i pläteringsbaden har en viss inverkan. Om gjutgodset är dåligt stöttat eller om jiggarna utövar en för hög fjäderkraft kommer gjutgodset att deformeras. skevhet kan också uppstå på grund av gjutningens spänningsavlastning. Den snabba kylningen under gjutningen kan låsa in spänningar som orsakas av differentiell krympning. Spänningsnivån beror till stor del på komponentens form.

Irregular Surface

Fiskfjällsutseendet på kalla sjöar syns genom pläteringsskiktet och kan, om det är kraftigt, även synas genom det tjockare färgskiktet. Gränserna för sjöar syns som krusningar på den pläterade eller målade ytan. Orsaker till och åtgärder mot dessa defekter beskrivs i avsnittet om gjutning.

Platig Defekter vid pressgjutning av zink

Blåsor

Blåsor i elektroplåten är ett gjutfel (blåsor och andra defekter kan också orsakas av problem med pläteringsprocessen), och de orsakas av att jord, gas och pläteringslösningar fastnar i ytdefekter. Gasbildning bakom den ogenomträngliga beläggningen gör att den får blåsor och till och med spricker. Expansionen som orsakas av korrosionsprodukter som produceras genom reaktionen mellan gjutgodset och infångade korrosiva lösningar har en liknande effekt.

Om fastklämningen orsakas av kallras kan både gjutytan och plåten lyfta. Observera att vikningar som orsakas av att blixten böjs mot ytan ger samma problem som överlappningar. Om plåten tas i bruk kommer skadorna på det pläterade skiktet att leda till korrosion. (Figurerna 7, 19.)

Gjutgods som har en yta som innehåller kallras eller en yta där grov porositet eller mikroporositet har exponerats, kommer sannolikt att producera blåsor i det pläterade skiktet. Detaljer om dessa defekter finns i avsnitten Gjutning och Bearbetning.

Paint Defekter vid pressgjutning av zink

Blåsor

Blåsor på en gjutnings lackerade yta kan vara av två olika slag. Det är viktigt att skilja mellan dem eftersom de nödvändiga korrigerande åtgärderna är olika.

Blåsor av måttlig storlek som kan uppstå på motsatta sidor av gjutgodset genereras av gasporositet i gjutgodset (figur 13). Detta kan verifieras genom att skrapa bort färgskiktet eller skära isär blåsan. Det är en gasblåsor om felet finns i gjutningen snarare än i färgen. Problemet uppstår eftersom zinklegeringen är svag vid färgtemperaturer, vilket gör att gjutgodset blåser upp på grund av högtrycksgas inuti porerna.

Temperaturen i ugnen är avgörande, och om proceduren tillåter olika omständigheter bör man välja alternativet med längre bränntid men lägre temperatur. Gjutgods som ska bakas vid höga temperaturer (200°C) måste innehålla en minsta mängd instängd gas som är finfördelad.

Mindre blåsor orsakas av gas som stiger upp från gjutytan och fastnar i färgfilmen. Ibland släpper gasen ut, men den stelnande färgen är för hård för att återskapa en slät yta, vilket resulterar i en blåsor som liknar en miniatyrvulkan (figur 20). För att undvika dessa problem måste gjutgodset vara fritt från ojämnheter i ytan som kan fånga upp gas och jord, t.ex. kallras, veck och synlig porositet. Om man bakar innan man lägger på det organiska lagret kan gjutningen släppa ut gas och lösa problemet.

Skavd Färg

Färgavskalning kan ibland orsakas av gjutfel eller felaktig hantering efter målning. Om ett veck (t.ex. en böjd flamma) målas och sedan utsätts för slag kan det brytas av och avslöja den underliggande obelagda ytan.

Hantering, förvaring och förpackning

Felaktig hantering kan leda till ytskador eller förvrängning av pressgjutning. I verktyg med flera kaviteter kan det vara effektivt att gjuta länkar mellan bräckliga komponenter för att ge stöd. Hur stora ytskador som kan accepteras bestäms av kvalitetskraven och den beläggning som används.

När nakna gjutgods skall lagras under någon längre tid måste de vara torra. Fuktiga förhållanden främjar tillväxten av vitrost och ytkorrosion. Om kokill- eller släckvattnet har försämrats, vilket leder till att sura föreningar bildas, kan korrosionen bli allvarligare. Gjutgods bör beläggas eller målas så snart som möjligt efter gjutning och polering för att minska risken för ytkontaminering.

Gjutgodset måste förpackas i torra material, eftersom fuktig kartong bildar syror som skadar och svärtar zinkgjutgodset.

0 kommentarer