Pressgjutning är en av de processer som används i moderna industrier. Det gör det möjligt för tillverkarna att producera mycket komplexa metalldelar på ett mycket exakt och pålitligt sätt. Bland många andra pressgjutna material är zink och aluminium de mest använda pressgjutna materialen. Vart och ett av materialen har fördelar och nackdelar.

Valet av rätt material är ett mycket viktigt beslut. Det påverkar produkternas prestanda, kostnad, hållbarhet och effektivitet i tillverkningen. I detta dokument görs en jämförelse mellan gjutning av zink och gjutning av aluminium. Den förklarar deras egenskaper, styrkor, svagheter, applikationer och priset på samma sak.

Vad är pressgjutning?

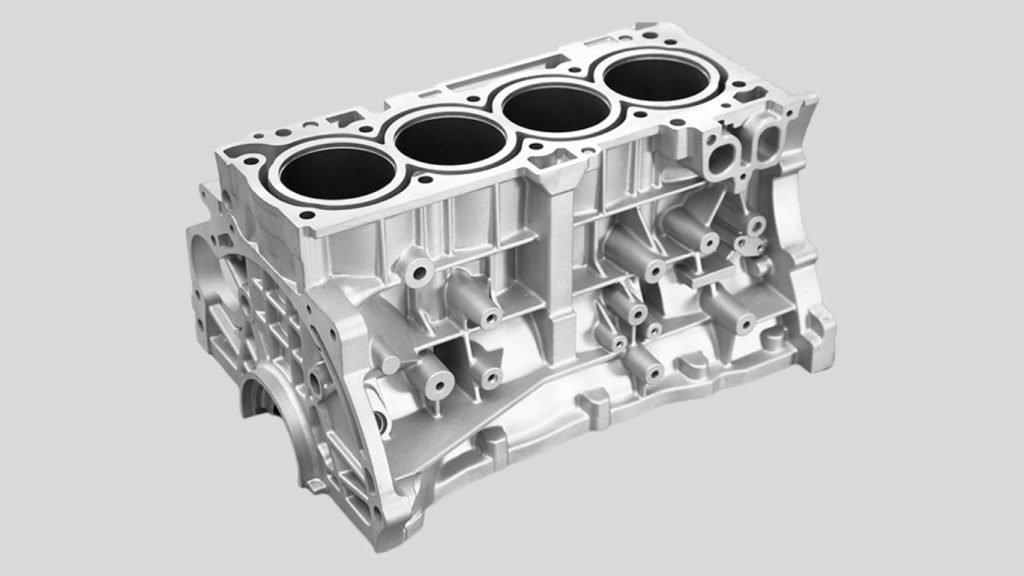

Med pressgjutning avses en metallformningsprocess. Smält metall pressas under högt tryck in i en form av härdat stål. Metallen hälls in i hålrummet och härdar på kortast möjliga tid. Efteråt öppnas formen och den redan färdiggjutna delen tas ut.

Det här är en optimal process när det finns ett behov av massproduktion. Den erbjuder standardiserad kvalitet och noggrannhet i storlek och ytor med en slät finish. Fordon, elektronik, industrimaskiner, medicintekniska produkter och konsumentprodukter har pressgjutningspraxis.

Översikt över pressgjutning av zink

Det är en process där en metall, vanligtvis zink, värms upp och hälls i en form full av vax. Zinkgjutning är ett exakt förfarande för formning av metaller. Det är en process som innebär att en smält zinklegering under högt tryck sprutas in i en form av härdat stål. Normalt varierar detta tryck från 700-4 000 psi (5-28Mpa). Detta är trycket som säkerställer att håligheten fylls och reproduktionen är mycket detaljerad.

Verktyget är smält och stelnar metallen med hög hastighet. Efter stelning av verktyget öppnas verktyget och utmatningen av detaljen är klar. De flesta av dess komponenter kräver ingen eller endast liten bearbetning.

Pressgjutning med zinklegeringar

Zinkgjutning handlar främst om mycket rena legeringar av zink. Zinkprocenten är normalt 90-95%. Den andra sammansättningen består av aluminium, magnesium och koppar.

Legeringar för pressgjutning av zink är normalt av följande typer:

- Zamak 2 - Hårdhet och hållfasthet: Hög.

- Zamak 3 - Dimensionsstabiliteten och ytfinishen är av hög kvalitet.

- Zamak 5 - Hållfasthet av större överlägsenhet än Zamak 3.

- ZA-8, ZA-12 och ZA-27. Mer aluminium i byggnaden.

Endast en av dem, Zamak 3, har nästan 70% av den globala produktionen av pressgjutning av zink på grund av sin balans.

Smältpunkt och energibesparing

Zinklegeringar har en mycket låg smältpunkt, det vill säga cirka 380-390 °C. Detta är mycket lägre än aluminiumlegeringar som smälter vid ca 660 °C.

Lägre smälttemperatur är billigare när det gäller energianvändning eftersom den använder cirka 30-40% energi under gjutningsprocessen. Det upprätthåller också den termiska spänningen i formen. Som en följd av detta kommer zinkformar att ha 500000 cykler och mer.

Dimensionstoleranser och noggrannheter

Zinkpressgjutning kännetecknas av en hög grad av måttnoggrannhet. Linjära toleranser ligger vanligtvis inom 0,025 mm till 25 mm av längden.

I de flesta tillämpningar kan totala detaljtoleranser på mindre än +-0,05 mm uppnås utan efterbearbetning. Det ger hög noggrannhet och minskar produktionstiden och -kostnaden.

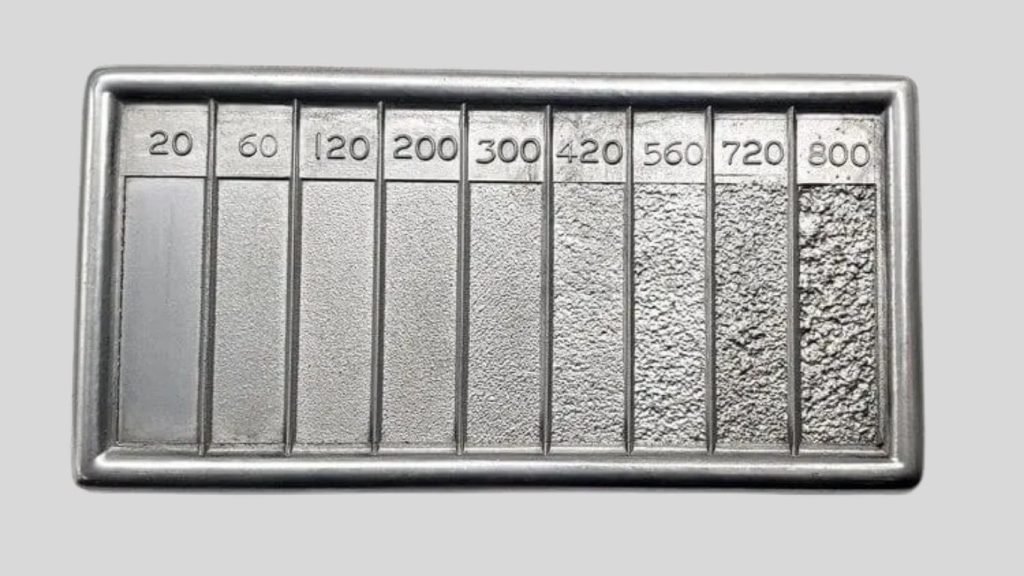

Finish, estetisk kvalitet och yta

Pressgjutna produkter av zink har ett slätt utseende när de strängsprutas ur formen. Ytjämnhetsvärdena ligger normalt inom intervallet 1,6-3,2 um.

De mest vidhäftande ytbehandlingarna är zink. Hållfastheten hos zink i krom, nickel och dekorativa ytbehandlingar är normalt över 20 Mpa och denna hållfasthet tillskrivs bindningsstyrkan vid elektroplätering.

Mekaniska egenskaper hos pressgjutna zinklegeringar

Zinklegeringar är mycket starka i förhållande till sin detaljstorlek. Vanliga mekaniska egenskaper är:

- Slutlig draghållfasthet: 280-440Mpa

- Sträckgräns: 210-350 MPa

- Töjning: 7-15%

- Hårdhet: 80-120 HB

Dessa värden gör att zink kan användas i slitage- och lastbärande komponenter.

Produktionens hastighet och cykel

Pressgjutning av zink ger snabba tillverkningscykler. Cykelns genomsnittliga längd är 5-15 sekunder per skott.

Detta gör det möjligt att tillverka över en miljon komponenter per år med hjälp av ett verktyg med flera kaviteter. Cykeltiden är kort, vilket ökar produktiviteten och minskar enhetskostnaden.

Detta är möjligt genom användning av tunnväggsgjutning

Zinklegeringar är mycket lättflytande. Detta möjliggör tunnväggiga komponenter ner till en tjocklek av 0,5 - 0,75 mm.

Vid tunnväggsgjutning kan kompakta konstruktioner tillverkas och material sparas utan att den strukturella integriteten äventyras.

Storlek och viktintervall för delar

Små till medelstora komponenter görs bättre med hjälp av zinkgjutning. Normala vikter på delar varierar mellan 5 gram och 3 kg.

Detta storleksintervall är enhetligt och kan appliceras för att bilda komplexa former och med en betydande detaljrikedom.

Hållbarhet och miljö

Zink kan återvinnas utan förlust av mekaniska egenskaper och 100%. Skrotåtervinningen vid pressgjutning av zink är ungefär större än 95%.

Återvinning av zink förbrukar mycket mindre energi, cirka 25-30 procent jämfört med primärproduktionen av zink. Detta gör zinkgjutningen till en miljövänlig tillverkningsprodukt.

Svagheter med pressgjutning av zink

Trots att det är den bästa metoden har zinkgjutning sina begränsningar. Zink har en masstäthet på 6,6-6,8 g/cm3, vilket är mer än dubbelt jämfört med aluminium.

Zinklegeringar är också lågvärmebeständiga. Konstanta driftstemperaturer måste föreslås vid temperaturer under 120 °C. För höga temperaturer kan orsaka krypning eller deformation när de utsätts för dem under en längre tid.

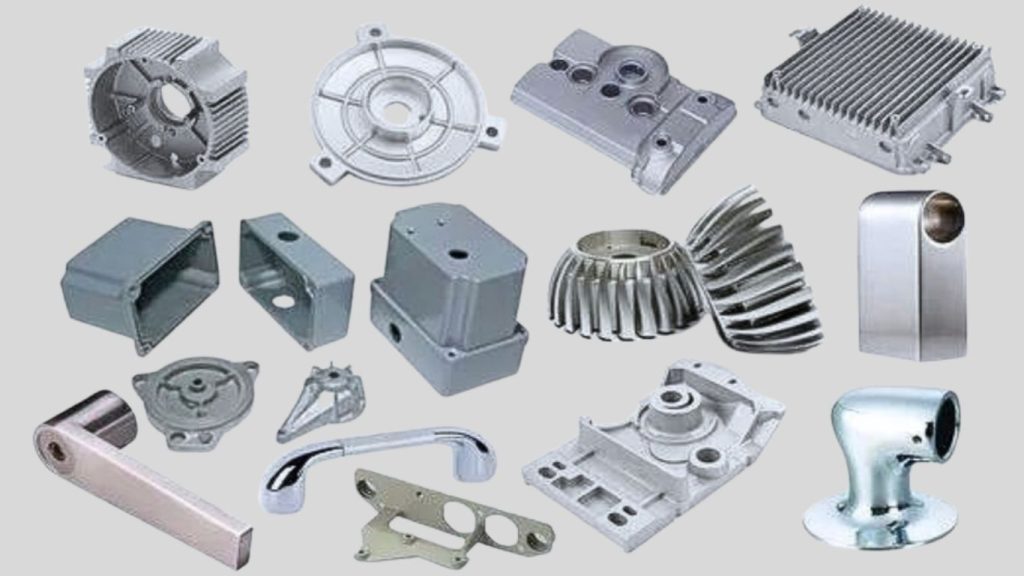

Förekomsten av pressgjutning av zink

Zinkpressgjutning används i:

- Komponenter i maskiner och exakta kugghjul.

- Anslutningar och höljen för el.

- Inre delar till fordon

- Lås, gångjärn och beslag

- Höljen och kapslingar för konsumentelektronik.

Användningsområdena för zink är gynnsamma när det gäller noggrannhet, styrka och ytkvalitet.

Fördelar och nackdelar med pressgjutning av zink

Fördelar med pressgjutning av zink

Hög dimensionell noggrannhet

Pressgjutgods av zink är mycket exakta när det gäller dimensioner. Zinklegeringar har minimala mängder stelningskrympning som tenderar att vara mindre än 0,6. Detta gör att det är möjligt att ha snäva toleranser som +-0,025 mm, med tanke på 25 mm detaljlängd.

Begränsningen av sekundärbearbetning kommer också med hög noggrannhet. Detta sänker tillverkningstiden och kostnaden.

Överlägsen ytfinish

Gjutgods med zink har en slät yta utanför gjutformen. De typiska värdena för ytjämnhet är 1,6 till 3,2 um.

Zink binder också mycket bra till ytbeläggningar. Förzinkad beläggning har normalt en bindningsstyrka på mer än 20 Mpa. Detta gör zink lämpligt för dekorativa och funktionella ytbehandlingar.

Låg smältpunkt och energibesparing

Smälttemperaturen för zinklegeringar ligger mellan 380 och 390 °C. Det är nästan 40 procent av smälttemperaturen för aluminiumlegeringar som smälter vid ca 660 C.

Lägre smälttemperatur förbrukar 30-40 procent av effekten. Den minskar också den termiska utmattningen på matriserna till 500.000-100.000 cykler.

Hög mekanisk hållfasthet hos delar i miniatyrstorlek

I miniatyrutföranden är zinklegeringar mycket starka. Vanliga mekaniska egenskaper är:

- Slutlig draghållfasthet: 280-440Mpa

- Sträckgräns: 210-350 MPa

- Hårdhet: 80-120 HB

Dessa egenskaper hos zink gör att det kan användas i bärande och slitande delar.

Snabba produktionscykler

Zink stelnar snabbt. Normal cykeltid för pressgjutning är 5-15 sekunder/skott.

Produktionstakten är över 1 miljon delar per år, med korta cykeltider och en enda gjutform. Detta gör zink till ett lämpligt material för storskalig produktion.

Bättre tunnväggsgjutning

Zinklegeringar är mycket lättflytande. Mycket låga väggtjocklekar kan uppnås (0,5-0,75 mm).

Den tunna väggen gör att konstruktionen kan minskas till små storlekar och att material kan sparas utan att hållfastheten försämras.

Materialutnyttjande och återvinningsbarhet av materialet är hög

Skrotåtervinningen av zinkgjutning är mer än 95%. Zink kan återvinnas 100% på grund av dess mekaniska egenskaper.

Återvinning av zink förbrukar cirka 25-30% av den energi som förbrukas under primärproduktionen av zink.

Nackdelarna med pressgjutning av zink

Ökad täthet och minskad massa

Zink har en masstäthet på cirka 6,6-6,8 g/cm3. Detta är två gånger högre än densiteten för aluminium som är 2,7 g/cm3.

Tunga delar bör inte användas i viktkänsliga applikationer som flyg- och rymdindustrin samt i elfordon.

Begränsad värmebeständighet

Zinklegeringar är inte lika termiskt stabila. Driftstemperaturerna överskrider normalt inte 120 C.

Zink kan då krypa vid denna temperatur och förlora sin styrka. Detta begränsar dess användning i höga temperaturer.

Begränsat intervall för detaljstorlek

Små till medelstora delar ska vara pressgjutna med zink. Delarnas vikt varierar mellan 5 gram och 3 kg som normalvikt.

Produktion av mycket stora detaljer är inte kostnadseffektivt på grund av maskinernas och materialmassans begränsningar.

Långsiktigt krypningsbeteende

Krypning vid konstant belastning i zinklegeringar är sannolikt förekommande. Spänningar som är högre än 30-40% av sträckgränsen på lång sikt uppvisar krypdeformation.

Detta kan på lång sikt störa den dimensionella stabilitet som strukturella applikationer ska appliceras på.

Minskat förhållande mellan styrka och vikt

Zink är kraftfullt, men dess förhållande mellan styrka och vikt är mindre jämfört med aluminium. Med en betydligt lägre vikt kan aluminium användas och det är lika kraftfullt.

Detta gör zink till en sämre konkurrent än de lätta strukturella konstruktionerna.

Materialkostnad tas med i beräkningen

Priserna på zinklegeringar kostar vanligtvis mer per kilogram än aluminium. Även om den minskade bearbetningen bidrar till att täcka en del av kostnaderna finns det en risk att fluktuationerna i råvarupriserna påverkar ekonomin.

Kostnadseffektiviteten är extremt känslig för produktionsvolymen och hur komplicerade detaljerna är.

Introduktion till pressgjutning av aluminium

Gjutning av aluminium. Detta har definierats som processen att tillverka gjutgods genom att hälla smält aluminium i superrektangulära formar med gummifyllda gummipackningar placerade på insidan för att ytan ska kunna härda.

Gjutning av aluminium kan definieras som processen för att producera metaller som används vid produktion av komplexa och lätta element. Processen innebär att en legering av smält aluminium under högt tryck förs in i en stålform. Injektionstrycket varierar vanligtvis mellan 7-140 MPa (1 000 och 20 000 psi), beroende på delarnas storlek och komplexitet.

Det smälta aluminiumet fyller snabbt formhålan och stelnar. Formen kommer att härdas och komponenten kommer att matas ut. Pressgjutning används mest i medelstora och stora dimensioner som kräver styrka och låg vikt.

Aluminium pressgjutningslegeringar

Vanligtvis görs gjutning av aluminium med legeringar som är aluminium-kisel. Dessa är legeringar som är utmärkta när det gäller flytbarhet, styrka och korrosion.

Standardlegeringar för pressgjutning av aluminium är:

- A380 - Det är den vanligaste legeringen som har rimlig hållfasthet och gjutbarhet.

- A383 - Den tunnväggiga komponenten och den komplexa komponenten jämnas ut.

- A360 - Bättre duktilitet och korrosionsbeständighet.

- ADC12 - som används i elektronik och bilar.

Kiselkoncentrationen ligger normalt inom intervallet 8-12 procent, vilket gör den flytande och ger mindre krympning under stelningen.

Temperatur - värme- och smältegenskaper

Aluminiumlegeringens smältpunkt är cirka 660-690 C och detta är mycket högt jämfört med smältpunkten för zinklegeringar. Den har en hög smältpunkt, vilket är mer strömförbrukande under gjutningen.

Aluminiumet är dock mycket värmeledande. Värmeledningsförmågan, som är vanligast, ligger mellan 90 och 155 W/mK, och det som är bäst lämpat att använda som kylfläns är aluminium som kan användas i form av kylflänsar eller ett elektronikhölje.

Dimensionstoleranser och noggrannheter

Fallet med gjutning av aluminium är bra, men inte lika tätt som zink. Normala toleranser är -0,1 - +- 0,2 mm/25 mm av detaljlängden.

Under 1,0-1,3 är det svag krympsintring av aluminium. Detta har lett till att användandet av precisionsdetaljer i de flesta fall är något som är föremål för sekundärbearbetning.

Hammare för yta och betong

Standarden 3.2 6.3 um är en variation av ytjämnhet för pressgjutna aluminiumdetaljer. Detta är fallet i majoriteten av applikationerna, även om ytbehandling av dekorativa delar kan göras ytterligare.

Aluminiumfinishen kan erhållas genom anodiseringsteknik, och finishen eller pulverbeläggningen kan också erhållas genom anodiseringsteknik. En nodulär aluminium har överlägsen korrosion och hårdhet.

Pressgjuten legering av mekanisk aluminium

Gjutgods av aluminiumlegeringar har starka viktförhållanden. Mekaniska egenskaper som delas av det är:

- Högsta draghållfasthet: 220 MPa - 330 MPa.

- Sträckgräns: 130-180 MPa

- Töjning: 2-10%

- Hårdhet: 70-100 HB

Sådana egenskaper gör aluminium lämpligt för bärande och strukturella aspekter.

Lättviktsfördel

Aluminium har en densitet på cirka 2,7 g/cm 3, vilket är nästan 60 gånger lägre än för zink. Den här typen av viktbesparingar är nödvändiga inom bil-, flyg- och elbilssegmenten.

En minskad vikt på komponenterna innebär också hög bränsleekonomi och låg vikt på systembelastningen.

Snabbhet och omställning av produktionen

Pressgjutning av aluminium är en process som tar längre tid än pressgjutning av zink. Komplexitet och tjocklek. Delarna är 20-60 sekunder/skott.

Både medelstora och stora volymer med långsamma cykler är fortfarande kostnadseffektiva med hjälp av pressgjutning i aluminium.

Kapacitet för stora och komplicerade delar

Gjutgods som är modellerat i aluminium kan hålla större delar jämfört med de som är modellerade i zink. Delar som väger mer än upp till 15-20 kg kan tillverkas med hjälp av en högtrycksgjutningsutrustning.

Detta är anledningen till att aluminium också kan användas i motorhus, transmissionshus och strukturella ramar.

Korrosionsskydd och miljöprestanda

Passiv korrosion är en av de naturliga konstruktioner som förbereds med hjälp av aluminium som skapar en oxid. Detta gör att aluminium kan användas i utomhus- och marina konstruktioner.

Aluminium är 100% återvinningsbart. Detta beror på att återvinning av aluminium har rapporterats förbruka 5 procent av den energi som används för att producera främst aluminium, och därmed förbrukar återvinning mycket energi.

Pressgjuten aluminium har använts i applikationer

Det tillämpas i andra arbeten i:

- Delar av Carmotors motor och växellåda.

- Batterilåda för elfordon.

- Kylflänsar och elektronikhöljen.

- Strukturella delar för flyg- och rymdindustrin

- Komponenter till industrimaskiner.

Pressgjutning av aluminium har sina nackdelar och fördelar

Fördelarna med gjuten aluminium

Lättviktsmaterial

Densiteten hos aluminium är låg och ligger på cirka 2,7 g/cm3. Det gör att aluminiumbitar är nästan 60 procent lättare än zink och mycket lättare än stål.

Viktminskningen ökar bilens bränsleeffektivitet. Det minskar också vikten i konstruktionen av maskiner och elektroniska system.

Vikt/styrka-förhållandet är högt

Legeringarna av gjutning av aluminium är effektiva när det gäller mekanisk hållfasthet, men är lätta. Några av de mekaniska egenskaperna är vanliga, och de inkluderar följande:

- Maximal draghållfasthet: 220- 330 Mpa.

- Sträckgräns: 130-180 MPa

Det är kombinationen av de två som gör att aluminium är det mest lämpliga när det gäller struktur och lastbärande.

Enestående kvalitet Korrosionsbeständighet

Aluminium är naturligt begåvat med förmågan att belägga sig själv med en oxidbeläggning. I de flesta fall förhindrar beläggningen oxidation och rost.

I en fuktig klimatmiljö har marine/outdoor varit en utmärkt produkt. Korrosionshastigheten vid atmosfärisk exponering är mindre än 0,05 mm/år.

God värmeledningsförmåga

Aluminium är en värmeledare med en värmeledningsförmåga på 90-155 W /mK. Detta säkerställer att värmen lätt avleds.

Det är detta material som gör att aluminium används i kylflänsar, motorkomponenter och elektronikhöljen.

Förmåga att hantera höga och komplicerade delar

Stora delar gjuts i aluminium. Komponenter med en vikt på upp till 15-20 kg kan tillverkas i högtrycksgjutmaskiner.

Detta gör att aluminium är lämpligt i motorblock, transmissionshus och strukturella ramar.

Dimensionsstabilitet vid höga temperaturer

Aluminium är mer motståndskraftigt mot värme, vilket är större än zink. De flesta legeringar är bearbetningsbara vid 200-250 C.

Här används aluminium i höga temperaturer.

Stor återvinningsbarhet och hållbarhet

Aluminium är 100% återvinningsbart. Jämfört med primärproduktionen av aluminiummaterial förbrukar den hälften av den energi som används vid återvinning av aluminium.

Detta bidrar i hög grad till att minimera miljöförstöringen och produktionskostnaderna.

Nackdelar med pressgjutning av aluminium

Hög smälttemperatur

Aluminium smälter vid en temperatur på 660-690 grader C. Detta är en högre smältpunkt och förbrukar därför mer energi vid gjutning.

Temperaturen är hög och det innebär att det blir en hög termisk påfrestning på formarna. Kvaliteten på matriserna är det som avgör verktygets genomsnittliga livslängd, och den varierar mellan 100 och 300 cykler.

Gjuten till zink med mindre precision i lägre dimensioner

Aluminium drar också ihop sig mer i stelningsprocessen, och den naturliga sammandragningen är 1,0-1,3%.

Som ett resultat av detta finns det svagare toleranser. Dessa toleranser är ofta +0,2 -0,1 mm/25 mm. Ofta krävs det sekundär bearbetning.

Grovare ytfinish

Aluminiumgjutgods har normalt ett ungefärligt värde på 3,2-6,3 um på ytjämnheten.

De dekorativa processerna kan också kräva annan efterbehandling, t.ex. maskinbearbetning, polering eller beläggning.

Minskad cykeltid för flexibel produktion

Aluminium kräver också en längre tid för att svalna jämfört med zink. Skottet tar upp till 20-60 sekunder.

Kostnaden för den långa cykeltiden minskar tillverkningen av stora volymer.

Ökade kostnader för verktyg och underhåll

Driftstemperaturerna är höga och därför ökar slitaget på aluminiumformar. Verktygen är också mycket kostsamma i motsats till zinkgjutning.

Måttnoggrannheten och ytkvaliteten upprätthålls vanligtvis med hjälp av underhåll.

Utmaningar med porositet

Aluminiumet har en gasporositet som sannolikt är pressgjuten. Den porositet som vanligen uppstår när processkontrollen inte är optimal är porositet på 1-3 procent.

Eventuell porositet kan leda till försämrad mekanisk hållfasthet och begränsa användningen till täta tryckförhållanden.

Om GC Precision Mould

Det kinesiska företag som identifieras med pressgjutgods är GC Precision Mould. Vi firar vårt 20-årsjubileum med att leverera metalldelar av hög kvalitet och precision.

Våra tjänster

Vi är också verksamma inom pressgjutning av aluminium, zink och magnesium. Vi har resurser för formkonstruktion, högtrycksgjutning, CNC-bearbetning och ytbehandling. Vi har projekten i idéstadiet, hela vägen upp till slutstadiet av produkten.

Kvalitet och tillämpningar

Vi har en god kvalitet på komponenterna. De används inom bil-, el-, maskinvaru- och industrisektorerna.

Varför välja oss?

Välj GC Precision Mould som är exakt, hållbar och pålitlig. Vi erbjuder tjänster till låg kostnad för att möta dina behov.

Slutsats

Pressgjutning (Zink- och pressgjutning Aluminium) spelar en avgörande roll i den moderna tillverkningsvärlden. Dessa två material är förknippade med flera styrkor och svagheter.

Zink är inte heller dåligt när det gäller precision, efterbehandling och snabb tillverkning. Aluminium har låg vikt och är överlägset när det gäller korrosion och värmekontroll.

Det saknar det slutgiltigt bästa alternativet. Det lämpliga valet skulle göras beroende på kraven på utformning, driftskrav, kostnadsmål och tillämpningar.

Fördelarna och nackdelarna med de två materialen skulle hjälpa tillverkarna att göra rätt val. Detta leder till kvalitet på varorna, framgång och effektivitet på lång sikt.

Vanliga frågor

Vilka är dina råvaror, pressgjutna?

Dessa är aluminiumlegeringar, zink- och magnesiumlegeringar. De består av material som är mycket exakta, sega och har en högklassig ytfinish, som kan användas i olika verksamheter.

Så vilka är tjänsterna från GC Precision Mould?

Vi erbjuder ett komplett pressgjutningsjobb, vilket inkluderar högtrycksgjutning, CNC-bearbetning, ytbehandling och formkonstruktion. Vi håller oss till ingenting till slutet.

Vilka branscher är ni verksamma inom?

Vår verksamhet är inom fordons-, elektronik-, hårdvaru- och industribranschen. Vi har högpresterande och högkvalitativa kundanpassade delar.

Hur ser er kvalitetssäkring av produkter ut gentemot kunderna?

Kvalitetskontrollen i alla led är mycket strikt, med toppmodern inspektionsutrustning och testning. Våra varor förväntas vara extremt exakta, robusta och tillfredsställande för kunden.

Vad är anledningen till att du väljer GC Precision Mould?

Välj GC Precision Mould eftersom det har noggrannhet, tillförlitlighet och är kostnadseffektivt i pressgjutningslösningar. Vi är över 20 år gamla, och det gör att vi kan erbjuda dig personliga lösningar på problemen.

0 kommentarer