Vid högtrycksgjutning används zink för att tillverka starka delar. Zinklegeringar är lätta att forma i denna process. Det gör att man snabbt och billigt kan tillverka många delar. Zinkdelar som tillverkas på detta sätt är starka och håller länge.

I den här artikeln beskrivs flera bevisade fördelar med att använda zinklegeringar i HPDC. Det gör dem till ett populärt val för nästan alla branscher.

Vad är zinklegering? Definition

Zinklegeringar består mestadels av zink, men de innehåller också små mängder av andra metaller som aluminium, magnesium och koppar. Dessa tillsatser gör zinken starkare, mer flexibel och mindre benägen att rosta. Till exempel gör aluminium zinken hårdare, medan magnesium hjälper den att motstå böjning över tid. Denna information kommer från vetenskapliga studier och branschrapporter.

1. Zamak 3 (zink-aluminiumlegering)

| Fastighet | Värde |

|---|---|

| Sammansättning | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Täthet | 6,6-6,8 g/cm³ |

| Smältpunkt | 380-390°C |

| Draghållfasthet | 280-300 MPa |

| Utbyteshållfasthet | 200-220 MPa |

| Töjning | 10-15% |

| Hårdhet | 80-90 HB |

2. ZA-12 (zink-aluminium-kopparlegering)

| Fastighet | Värde |

|---|---|

| Sammansättning | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Täthet | 6,3-6,5 g/cm³ |

| Smältpunkt | 440-460°C |

| Draghållfasthet | 370-410 MPa |

| Utbyteshållfasthet | 250-290 MPa |

| Töjning | 15-20% |

| Hårdhet | 100-120 HB |

3. ZA-27 (zink-aluminium-kopparlegering)

| Fastighet | Värde |

|---|---|

| Sammansättning | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Täthet | 6,0-6,2 g/cm³ |

| Smältpunkt | 500-520°C |

| Draghållfasthet | 440-480 MPa |

| Utbyteshållfasthet | 320-360 MPa |

| Töjning | 10-15% |

| Hårdhet | 130-150 HB |

4. Zink-koppar-titanlegering (ZCT)

| Fastighet | Värde |

|---|---|

| Sammansättning | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Täthet | 7,0-7,2 g/cm³ |

| Smältpunkt | 420-440°C |

| Draghållfasthet | 350-400 MPa |

| Utbyteshållfasthet | 220-250 MPa |

| Töjning | 15-20% |

| Hårdhet | 90-110 HB |

Fördelarna med zinklegeringar vid högtrycksgjutning

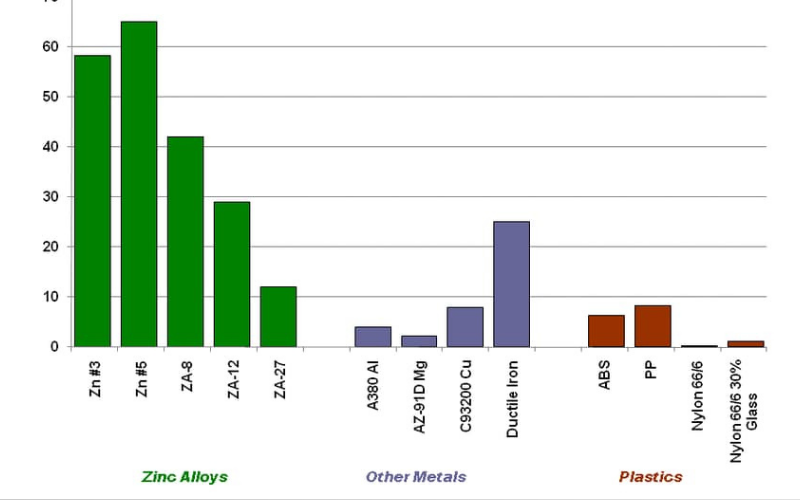

Jämförelse av styrka och densitet

De flesta zinklegeringar ger den bästa hållfastheten. De tillverkar lättviktsdelar via högtrycksgjutning. Standardalternativen inkluderar:

- Zamak 3 har en draghållfasthet på upp till 268 MPa med en volymdensitet på 6,6 g/cm³

- Tillgängligheten för draghållfasthet i Zamak 5 Tensile är 331 MPa med en volymmassa på 6,6 g/cm³

- Zamak 2 har en draghållfasthet på 400 MPa och en densitet på 7 g/cm³.

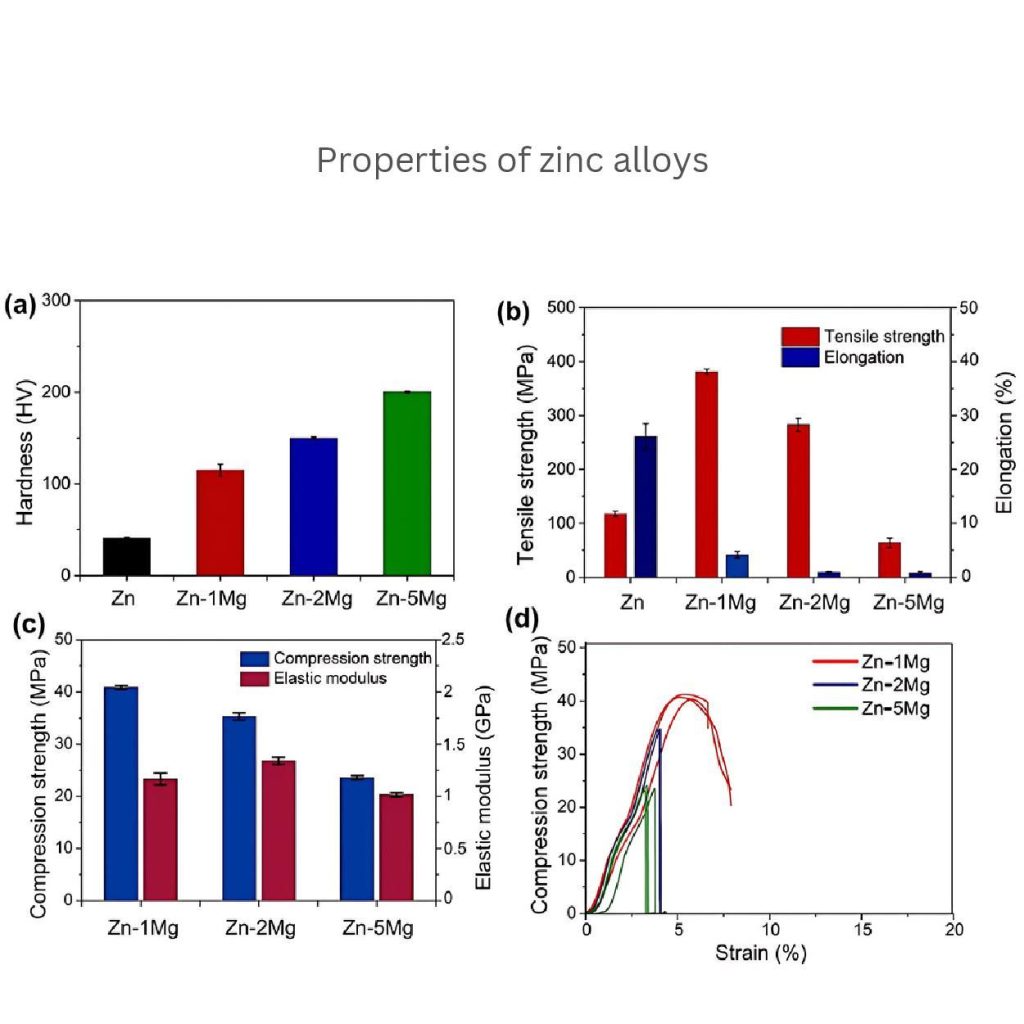

Effekt av tillsats av magnesium (Mg)

Sammansättningen av magnesium (Mg) med zinklegeringar ökar draghållfastheten. Till exempel ger en tillsats av 0,02% Mg till zink en draghållfasthet på 268 MPa.

Samtidigt ökar ökningen av mg-mängden till 0,08% också draghållfastheten upp till 310 MPa. Trots detta minskar töjningen om man använder mer Mg i zink. Detta innebär att metallen kan vara starkare men inte erbjuder någon större flexibilitet.

Mikrostruktur och tillämpning

När man tillsätter Mg till zink blir dess mikrostruktur stramare. Detta beror på att det bildas fina korn och hårda faser som η och ε. Alla dessa förändringar ökar också zinkens totala hållfasthet.

Dessutom kan hårdheten förbättras genom att kombinera en mycket låg mängd koppar (Cu). Till exempel får Zamak 5 med 1% Cu en Brinell-hårdhet på 82 HB.

Slagmotstånd och slitstyrka

Zink ger inte bara högre draghållfasthet utan står också emot stötar. Zamak 2 har t.ex. en slaghållfasthet på 43 J/m, vilket på något sätt är väl lämpat för delar som utsätts för oväntade krafter.

Genom att belägga zinklegeringar med en ytbeläggning (TiN eller nickel) ökar dessutom slitstyrkan. Dessa belagda legeringar fungerar då bäst för delar med hög friktion. Till exempel mekaniska leder och låsmekanismer.

Lägre smältpunkt och förbättrat flöde

Zinklegeringar har lägre smältpunkter (385°C) jämfört med aluminium (660°C). De smälter lätt och flyter jämnt i formen. Typiskt för HPDC är att formtemperaturen varierar mellan 150-200°C. Insprutningstrycket ligger mellan 500 och 1500 bar.

Hög precision och dimensionsstabilitet

Vanligtvis erbjuder zinklegeringar skarpt definierade utgångar med toleranser på ±0,05 mm. Denna toleransnivå är bättre än för aluminium (±0,1 mm).

Den förbättrade precisionen beror också på legeringens höga flytbarhet och låga smältpunkt. Det är därför zink är så lämpligt för tillverkning av fina, detaljerade delar av elektriska kontakter och kamerahus.

Minskade defekter och förbättrad formfyllnad

Bland andra zinklegeringar kan Zamak 3 smidigt fylla tunna mögelinnersektioner. De gör färre defekter, som sprickor. Därför kan du använda dem för att tillverka delar som inte får varieras och som innehåller exakta former.

Överlägsen korrosionsbeständighet

Zamak 3 och 5 stoppar på ett imponerande sätt korrosion och rost. Under saltspraytester (ASTM B117) uppvisar de t.ex. en 3 gånger bättre korrosionshastighet på <0,1 mm/år än aluminium.

Bildande av skyddande skikt

Zinklegeringar bildar ett naturligt skyddsskikt (zinkkarbonat, zinkoxid) som kallas patina eller passiveringar. Dessa skikt motstår effekterna av vatten, jord eller luft. Dessutom kan du öka deras skyddskapacitet genom att bara lägga till 4% aluminium.

Ytterligare beläggningar för hållbarhet

Som du vet utsätts badrumsinredningar ofta för vatten eller tvål. I det här fallet spelar beläggningar som plätering och kromatin en nyckelroll. De ökar hållbarheten hos zink.

Snabbare produktion

Smält zink i formar kyls ned 30-50% snabbare än aluminium och omvandlas till en nätform. De kräver mindre kylning och ökar produktionstakten.

Överlägsen ytfinish och reducerad bearbetning

Användning av zink i HPDC ger överlägsen ytfinhet (Ra 0,4-0,8 µm). Det gör också att du kan hoppa över ytterligare ytbehandlingar.

Dessa legeringar kan återskapa mycket fina detaljer (0,025 mm). Det innebär att de är idealiska för logotyper, tunna valkar och dekorativa projekt som kräver kortare matchningstid.

Förbättrad elektrisk och termisk konduktivitet

Zinklegeringar ger dig 27% IACS elektrisk ledningsförmåga. Deras värmeledningsförmåga på 113 W/m-K är tillräcklig för att skydda mot intensiv värme. Det är viktigt för elektroniska höljen och kylflänsar.

Hög utmattningshållfasthet för rörliga komponenter

När det gäller upprepade påfrestningar klarar en utmattningshållfasthet hos zink på 35-70 MPa dem bättre. Denna egenskap är främst idealisk för gångjärn, lås och mekaniska kopplingar.

Kostnadsfördelar med zinklegeringar

När det gäller prisvärdhet leder zinklegeringar på grund av sina lägre bearbetningskostnader än aluminium. Låt oss bryta ner det i följande:

- Kostnaden för zinklegeringar kan variera från region till region, men ligger normalt mellan $3/kg (jämfört med $4,5/kg för aluminium).

- Deras verktygskostnader är 20% billigare också på grund av den bättre hållbarheten hos zink- än aluminiumformar.

- De förbrukar mindre energi (30% lägre) på grund av sin låga smältpunkt.

Hållbarhet och miljöfördelar

Du kan återanvända zinkprodukter genom att återvinna dem och få 90% innehåll. För denna process förbrukar zink 75% mindre energi och kan producera nytt material. Studier visar också att zinkgjutning effektivt minskar CO₂-utsläppen.

Användningsområden för zinklegeringar i HPDC

1. Fordon: Precisionsdelar för bättre prestanda

Fordonsindustrin använder zinklegeringar, särskilt Zamak 5 med 1% Cu, för att tillverka förgasarhus, bränslepumpar och gasspjäll.

De föredrar detta alternativ på grund av dess högre draghållfasthet och förmåga att stoppa slitage. Detta innebär att delarna kan hantera motorvärme och vibrationer. Dessa legeringar minskar också produktens vikt och förbättrar bränsleeffektiviteten.

Om man tittar på bilden förstår man hur viktig zinkgjutning är för komponenter i fordonsindustrin.

Den visar att du kan tillverka en mängd olika svårformade delar. Till exempel kugghjul, spakar och strukturella kroppar. Dörrinteriören visar också prov på hög kvalitet och finish.

2. Flyg- och rymdindustrin: Lätta, pålitliga komponenter

Genom att använda Zamak 2 med 0,1% Mg gjutgods kan man producera exceptionella flygplansfästen och satellithus.

Dessa metaller förhindrar krypning och bibehåller sin faktiska form under full belastning. Dessutom bidrar deras låga densitet (6,6 g/cm³) till att minska komponentvikten och ger strukturell integritet.

3. Konstruktion: Slitstark hårdvara för daglig användning

Zamak 3-alternativet fungerar bra för att tillverka olika dörrhandtagsdesign, lås och takbeslag. De gör att du enkelt kan gjuta dem för att göra djupt komplexa former till kostnadseffektiva priser.

Zamak 3 är dessutom mycket korrosionsbeständigt. Därför kan de också användas för utomhusapplikationer.

4. Konsumentvaror: Snygg och stark design

Tillverkarna använder Zamak 5 för att tillverka kugghjul till apparater, gångjärn till möbler och dekorativa beslag. Genom att använda dessa legeringar i HDPC-processen kan man förbättra produktionskvaliteten och ytfinishen.

Dessa delar kan behålla fina detaljer. Även när det gäller estetiska parametrar skapar zink vackra utseenden och fungerar bra.

Utmaningar och framtida inriktning

Temperaturgränser vid pressgjutning

Zinklegeringar smälter mycket snabbt, vanligtvis runt 385-430°C. Detta är anledningen till att de inte används i högtemperaturapplikationer över 150°C.

Dessutom kan de fastna på formytor och orsaka formförslitning under höga gjutningstemperaturer.

I det här läget kan du applicera beläggning på matriser eller använda bättre kylsystem för att stoppa dessa problem.

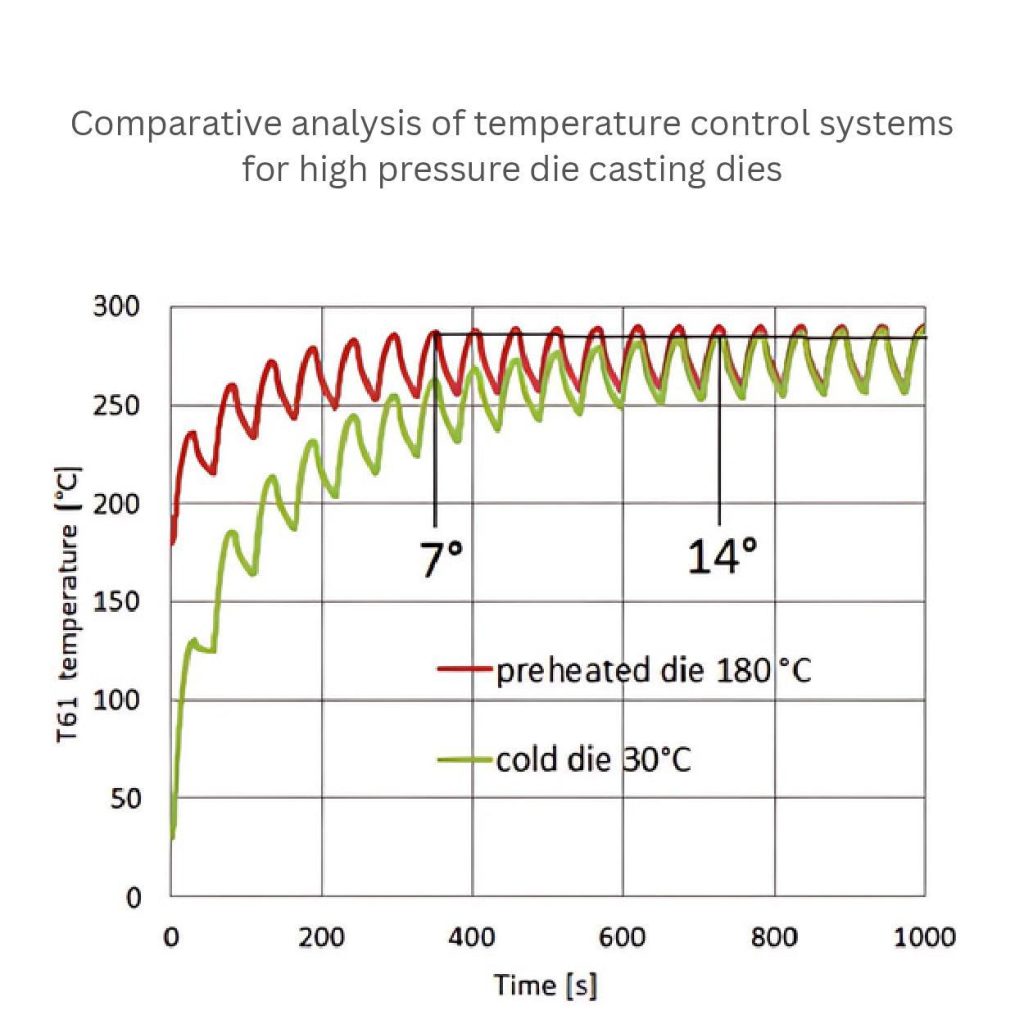

Den här grafen visar t.ex. verktygstemperaturerna i HPDC för zink. Du kan se att en förvärmd kokill (180°C) snabbt når en stabil temperatur jämfört med en kall (30°C). Dessa temperaturer påverkar också cykeltiderna och gjutkvaliteten.

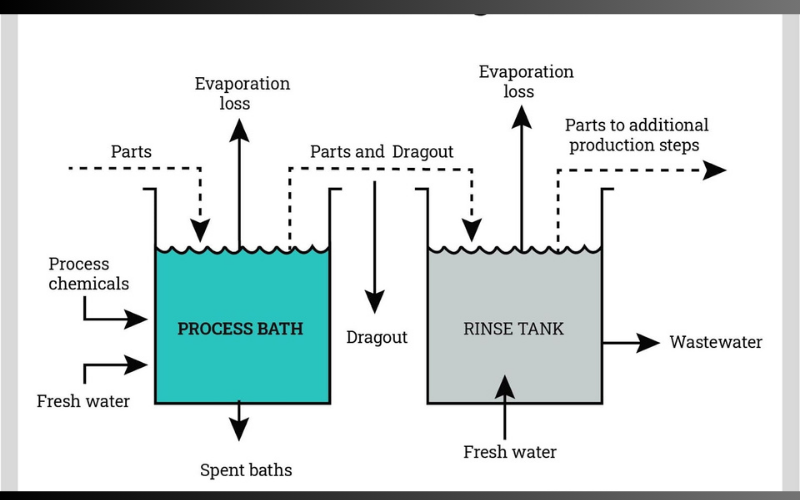

Risker och lösningar vid oxidering

Zink klarar inte högre temperaturer, det har du upptäckt tidigare. Men vad händer när man värmer upp dem till över 400°C? I grund och botten producerar zink zinkoxid (ZnO), vilket försvagar tillverkningen.

Dessa utsläpp kan verkligen göra en kraftig ökning av porositet och ytdefekter. Därför måste du använda argongasavskärmning eller vakuumgjutning. Dessa tekniker kommer att avlägsna syre under gjutning och minska oxidationsriskerna.

Forskning för att förbättra zinklegeringar

Forskare ser fram emot att förbättra zinklegeringarnas kapacitet. De testar sina resultat genom att tillsätta andra jordartsmetaller som titan (Ti), järn (Fe) etc. Till exempel kan Zn-Ti-legeringar hantera högre temperaturer bättre, upp till 200°C.

Dessutom bidrar utvecklingen av pressgjutningsmaskiner till att minska antalet defekter genom att de inkluderar trycksensorer i realtid.

Mikrostrukturen hos en Zn-1Fe-1Mg-legering på bilden visar dess olika föränderliga aspekter. Till exempel visar sektion (a) den gjutna mikrostrukturen med märkta faser av Zn, FeZn13 och Mg2Zn11.

På samma sätt visar sektion (b) en homogeniserad mikrostruktur som innehåller en bättre fördelning av Mg2Zn11

C-delen visar XRD-mönster. Detta mönster jämför de gjutna och homogeniserade proverna. Detta för att bekräfta förekomsten av indicialfaser.

Zink i ny teknik

Tillverkarna utforskar zinklegeringens egenskaper och testar dem i elfordon. I synnerhet tillverkar de lätta batterihöljen och motordelar med dem. De upptäcker zinkens lämplighet tack vare dess goda elektriska ledningsförmåga och EMI-skärmning.

Genom att integrera additiv tillverkning (3D-printing) i HPDC-processen kan de dessutom skapa objekt genom att forma lager av material.

Pågående projekt

University of Michigan och fordonsföretag genomför flera studier. De försöker hitta de bästa funktionerna för zink-aluminiumkompositer i motorkomponenter.

De flesta av instituten, som t.ex. Fraunhofer-institutet (Tyskland), fokuserar på utveckling av höghastighetsgjutning. Så produktionen av zinkdelar blir snabbare än traditionella metoder.

Slutsats:

Zinklegeringar i högtrycksgjutning (HPDC) ger många fördelar. Det inkluderar snabbare produktion, hög hållfasthet, bra ytfinish, noggrannhet etc. Dessa legeringar använder mindre energi och producerar idealiska delar för fordons-, elektronik- och industriapplikationer.

Eftersom varje bransch behöver någon form av specialmaterial. Som kan förse dem med efterfrågade delar, hållbarhet och effektivitet. Därför fortsätter forskarna att upptäcka zinklegeringar för att bevisa deras värde.

För högtrycksgjutning av zinklegering är Alu Die Casting ett av de ansedda gjutningsföretagen. Vi har lång erfarenhet av pressgjutning av zinkhar bra kundrecensioner och certifieringar som ISO 9001. Vårt företag erbjuder överkomliga priser, bra ledtider och expertis inom den specifika zinklegeringen. Kontakta oss på info@aludiecasting.com

0 kommentarer