Förkromning av zinkgjutna delar är ett av de mest effektiva sätten att uppnå både hållbarhet och estetiskt värde. I ljuset av den moderna tillverkningsvärlden är det (funktion i kombination med utseendet) en nödvändighet, även i branscher som fordons-, elektronik-, medicin- och hushållsapparater. Detta är en process där de robusta mekaniska egenskaperna hos gjuten zinkformgjutning förenas med den höga glansen, korrosionsbeständigheten och ythårdheten hos en förkromning.

Denna artikel undersöker metoden för förkromning på pressgjutgods av zink och hur den används i industrivärlden hur den fungerar och vilka fördelar den har för tillverkare respektive slutanvändare.

Förståelse av pressgjutning av zink

Pressgjutning av zink är en tillverkningsprocess för metallprecision där smält zinklegering injiceras under högt tryck i återanvändbara stålformar. Pressgjutning väljs vanligtvis för zink eftersom det har överlägsen dimensionell stabilitet, låg smältpunkt, god korrosionsbeständighet och en ekonomisk kostnad. Den kan göra komplexa former, tunna väggar och är perfekt för invecklade delar.

Pressgjutna delar i zink är lätta att plåta, måla eller belägga och kan ytbehandlas. Bland alla efterbehandlingsmetoder kan förkromning och zinkgjutningsdelar helt enkelt inte överträffas.

Vilken process avses med plätering på zinkgjutna delar?

Plätering av zinkgjutgods kan definieras som en process där man applicerar en tunn beläggning (eller "platta") av ett slutmaterial som metaller (vanligtvis nickel, krom eller zink) på en gjuten zinkdel. Denna beläggning förbättrar detaljens ytegenskaper: utseende, korrosionsbeständighet, slitstyrka och övergripande hållbarhet.

En uppdelning av pläteringsprocessen för zinkgjutna delar är som följer:

Förberedelser: För att avlägsna smuts, fett eller oxidation rengörs den zinkgjutna delen noggrant.

Aktivering av ytan: Om det är bättre att pläteringen fäster på ytan kan du utföra en lätt etsning eller aktivering i förväg.

Pläteringsskikt Applikation: Elektroplätering av en metall (nickel eller krom) på detaljen orsakas av en elektrisk ström där metalljonerna binds till zinkdelen.

Efterbehandling: Slutligen poleras eller bearbetas den pläterade delen för ökad styrka och elegans.

Slutresultatet är en detalj med zinkens styrka i kombination med pläteringsmaterialets perfekta skyddande och estetiska egenskaper. Pläteringen kan användas för både funktionell användning och dekorativ användning.

Varför använda förkromade zinkgjutna delar?

Förkromningen ger detaljen en briljant, spegelblank yta och ökar dessutom korrosionsbeständigheten, slitstyrkan och detaljens livslängd. Förkromning är inte bara kosmetiskt arbete för zinkgjutgods, utan är vägen att gå för att förbättra gjutgodsets funktionalitet i tuffa miljöer.

Detta är särskilt värdefullt i hårdvaruapplikationer för fordon och utomhus eftersom den förkromade zinkgjutningsdelen blir mycket motståndskraftig mot oxidation och miljöexponering. Dessutom gör förkromningen ytan slät och felfri genom att fylla de mikroskopiska ojämnheterna på ytan, vilket ökar produktens estetiska tilltal.

Processen för förkromning av pressgjutna delar i zink

Pläteringsprocessen vid zinkgjutning kräver precision, erfarenhet och kunskap om materialbeteende. Eftersom zinkgjutna delar är känsligare för sura miljöer än stål- eller koppardelar är det svårare att plätera zinkgjutna delar. Se, från förkromningsapplikation (steg för steg).

1. Förberedelse av ytan

Innan någon plätering ens är möjlig måste detaljen rengöras till en precisionsgrad för att avlägsna smuts, olja och oxidation. För detta steg används vanligtvis ultraljudsrengöring, avfettning och sköljning.

2. Etsning

Eftersom zink är reaktivt görs vanligen en lätt etsning för att rugga upp ytan så att zinken blir bättre för nästa skikt. Delen skyddas från skador och för att uppnå specialiseringen används etslösningar som innehåller mycket giftiga kemikalier.

3. Koppar- eller nickelstreck

Först appliceras ett tunt lager koppar eller nickel som ett mellanskikt. Detta är nödvändigt eftersom zink kan orsaka dålig vidhäftning eller blåsbildning när det förkromas direkt. Mellanskiktet ger en vidhäftningsbas och förbättrar ytfelaktigheterna.

4. Nickelplätering

Därefter elektropläteras ett tjockare nickelskikt över slagskiktet. Det är detta som ger den största delen av korrosionsbeständigheten och ytbehandlingen.

5. Krombeläggning

Slutligen appliceras ett mycket tunt (vanligtvis mindre än 0,5 mikrometer) kromskikt. Detta tunna skikt är mycket hårt och gör att skiktet får en karakteristisk, glänsande, spegelliknande yta. Under denna process, passerar, är det grundläggande att vart och ett av skikten är väl bundna för att förhindra att zinkgjutningskrombeläggningen går sönder.

Varför skulle förzinkning vara till någon nytta?

Ordet antyder att förzinkning är en metod för att elektroplätera ett tunt lager zink på ytan av en metall, t.ex. stål eller järn. Huvudsyftet med förzinkning är att förhindra korrosion på basmetallen genom att täcka den med rost och skador från att interagera med miljön som består av fukt, syre och andra element.

Nedan följer de viktigaste skälen till att använda förzinkning:

Motståndskraft mot korrosion

Värde: Saltspraytest (ASTM B117) mäter utmärkt korrosionsskydd, och detta erhålls genom förzinkning. Ju högre beläggningstjocklek, desto bättre skydd. Zinkbeläggningar som är cirka 8-12 mikrometer tjocka ger vanligtvis upp till 500 timmars skydd i saltspraymiljöer innan de börjar korrodera. Tjockare beläggningar (dvs. 20-25 mikrometer) kan ge 1.000 timmars eller mer korrosionsbeständighet under mycket extrema driftsförhållanden.

Tekniska parametrar:

- Tjocklek: Vanligtvis är det cirka 5 till 25 mikron (enligt krav).

- Motståndskraft mot saltspray: Upp till 500+ timmar i ASTM B117-test (måttlig miljöbelastning)

Offerskydd (självläkning)

Zinkplätering är en offeranod, vilket innebär att basmetallen (vanligtvis stål eller järn) korroderar före zinken. Detta ger ett självläkande skydd som innebär att även om beläggningen repas kommer den exponerade zinken att korrodera istället för stålet. Det förlänger komponenternas livslängd och minskar behovet av reparationer.

Tekniska parametrar:

- Nuvarande densitet: Typiskt 1,5-3 A/dm² under pläteringsprocessen för jämn beläggning.

- Pläteringens tjocklek: En tjockare zinkbeläggning (t.ex. 25 mikrometer) ger ett bättre offerskydd.

Ytans hårdhet och beständighet

Värde: Tillsatsen av ytplätering ger en hårdhetsökning på grundstålet för att förbättra ythårdheten och därmed göra det mer motståndskraftigt mot repor, slitage och nötning. Beroende på vilken pläteringsprocess som används (t.ex. blank eller matt plätering) kan hårdheten på själva pläteringsskiktet ligga i intervallet 250-500 HV (Vickers hårdhet).

Tekniska parametrar:

- Vickers hårdhet: Vanligtvis 250-500 HV för blankförzinkning.

- Motståndskraft mot slitage: För fästelement och mekaniska komponenter är ytbelagda delar 10-25.

Estetiskt tilltalande (utseende och finish)

Värde: Förzinkningen ger en blank, slät och enhetlig yta som ger detaljerna ett attraktivt utseende. Glansen hos blankförzinkning är en polerad och spegelliknande yta, medan mattförzinkning ger en icke-reflekterande yta. Finishen bestäms beroende på vilket visuellt resultat som önskas.

Tekniska parametrar:

- Olika typer av ytbehandlingar: Ljus, matt eller halvljus.

- Reflektivitet: Vanligtvis har blankplätering en spegelliknande finish, medan en mattplätering ger en satinfinish.

Kostnadseffektivitet (skydd till rimligt pris)

Värde: Zinkplätering är en av de mest kostnadseffektiva metoderna för korrosionsskydd. Zink är mycket billigare än krom- eller nickelplätering och är därför ett utmärkt val för massproducerade komponenter. Dessutom finns det zink, inte bara i överflöd utan också i relativt billig bearbetning, så tillverkarna kan spara på sina kostnader.

Tekniska parametrar:

- Kostnad per kvadratmeter: Kostnaden för förzinkning varierar, men den är vanligtvis $0,10 till $0,50 per kvadratmeter, och dessa kostnader kommer att bestämmas av detaljstorlek, pläteringstjocklek och detaljens komplexitet.

- Processeffektivitet: Förzinkning går snabbt och för små detaljer är bearbetningstiden i pläteringsbadet 15 till 30 minuter.

Temperaturbeständighet

Värde: Förzinkning ger ett bra motstånd mot måttlig värme. Zink börjar brytas ned över 200-300°C och förzinkade delar fungerar bra i temperaturer upp till ca 150°C innan de går sönder, men de är inte lämpliga för högre temperaturer, där man bör använda termiska skyddsbeläggningar.

Tekniska parametrar:

- Maximal driftstemperatur: Standardförzinkning är normalt upp till 150°C (302°F).

- Nedbrytningstemperatur: När temperaturen överstiger 200°C (392°F) börjar zinken brytas ned och blir inte lika effektiv.

Miljöhänsyn

Värde: Moderna förzinkningsprocesser blir alltmer miljövänliga så länge man inte använder sexvärt krom utan trivalent krom eller passiveringsmetoder. Ofta i kombination med zink kan trevärt krom också användas för att förbättra korrosionsbeständigheten utan att skada miljön.

Tekniska parametrar:

- Hexavalent krom Alternativ: Den trevärda krompläteringen uppfyller ROHS (Restriction of Hazardous Substances).

- Passiveringsskikt: Ytterligare korrosionsbeständighet kan uppnås genom att lägga till passiveringsskikt av zink, som kan vara blå- eller gulkromaterade.

Olika typer av förkromning

Inom zinkgjutningsindustrin används flera olika förkromningstekniker som var och en har sina fördelar beroende på användningsområde. De vanliga typerna av förkromning som används för att ge zinkgjutna delar inkluderar dock dekorativ förkromning, hård förkromning och trivalent förkromning. Nedan förklaras var och en av typerna förklaras i detalj:

1. Blank förkromning (dekorativ förkromning)

Det är den vanligaste typen av förkromning på pressgjutna zinkdetaljer av estetiska skäl. Den ger en högreflekterande, glänsande dekorativ förkromning som förhöjer detaljens visuella intryck.

Process:

I allmänhet omfattar tvåstegsprocessen dekorativ förkromning.

- Det första är ett nickelpläteringsskikt som appliceras på den pressgjutna zinkdelen.

- Specifikt appliceras en tunn mängd krom över nickelskiktet.

Vid dekorativ applicering är kromskiktets tjocklek vanligtvis 0,2 - 2 mikrometer. Detta tunna skikt är tillräckligt för att ge en bra finish och det ger ett visst skydd mot korrosion och slitage.

Applikationer:

- Möbeldelar, t.ex. stötfångare, trimstycken, grillomfattningar

- Armaturer som kranar, dörrhandtag etc. i huset

- Konsumentvaror (t.ex. prydnadsföremål, elektroniska apparater)

Fördelar:

- Hög lyster och reflekterande finish.

- Korrosionsbeständighet för estetiska komponenter.

- Det ger ett bestående utseende utan att kräva mycket underhåll.

2. Hårdförkromning

Merparten av hårdförkromningen görs av funktionella skäl, inte av estetiska. De modifieringar av pläteringsprocessen som används skapar en tjockare och hårdare plätering av krom som är hårdare, slitstarkare och håller bättre under höga temperaturer.

Process:

- Hårdförkromning innebär normalt någon form av tjockt kromlager (5 till 50 mikrometer tjockt) som appliceras på den gjutna zinkdelen.

- Medan dekorativ förkromning kräver ett nickelskikt under förkromningen för vidhäftning, kräver hård förkromning inte det, men kan använda ett tunt koppar- eller nickelskikt för vidhäftning.

Applikationer:

- Industrikomponenter (t.ex. kolvar, hydraulcylindrar)

- Hög friktion (t.ex. kamaxel, motordelar) bildelar

- Valsar, formar, axlar (verktyg och maskindelar)

Fördelar:

- Förbättrad slitstyrka och hårdhet.

- Ökad korrosionsbeständighet hos delar som utsätts för korrosiva miljöer.

- Det fungerar bättre under förhållanden med hög belastning, till exempel i bilmotorn eller kammaren.

3. Trevärt krombeläggning

Hexavalent förkromning är det traditionella sättet att plätera, men det finns en ny och renare form av plätering, trivalent förkromning. Istället för sexvärt krom ersätts detta skikt med ett tunt kromskikt från en saltlösning av trevärt krom.

Process:

- Elektropläteringsprocessen används på samma sätt som traditionell förkromning för att applicera den trevärda kromlösningen.

- Tjockare plätering är vanligtvis 0,2 ~ 0,5 mikron för dekorativa ändamål medan för andra industriella applikationer kan pläteringen gå ännu längre än 1,0 mikron.

Applikationer:

- Bildelar (t.ex. dekorativa detaljer, interiörkomponenter)

- Konsumentvaror (t.ex. köks- och badrumsinredning)

- Industriella tillämpningar (t.ex. fästelement, hydraulsystem)

Fördelar:

- Har inte de toxiska egenskaperna hos hexavalent krom.

- Den ger en liknande glansig yta och korrosionsbeständighet som traditionell förkromning.

4. Förkromning av zink-nickel-kobolt (hybridplätering)

Det här är en mer avancerad typ av förkromning än vanlig förkromning där kromet ersätts med zink, nickel och kobolt och dessa ämnen ger ett överlägset korrosionsskydd, särskilt i tuffa miljöer. Detta innebär att kromskiktet appliceras över en nickel- och koboltlegering för att förbättra den totala hållbarheten samt slitstyrkan hos detaljen.

Process:

- En zink-nickellegering appliceras på detaljen, som i sin tur pläteras på det första lagret.

- Sedan förkromas den eftersom det ger ytterligare ett lager av skydd.

Applikationer:

- Fordonskomponenter (t.ex. fjädringsdelar, motorkomponenter)

- Tunga maskiner och industriell utrustning

- Delar som utsätts för saltvatten eller fuktig miljö

Fördelar:

- Bättre korrosionsbeständighet för delar som används i miljöer som salt och fukt.

- Förbättrat slitage- och friktionsmotstånd.

- Det är en mer långvarig finish med hög hållbarhet.

5. Dekorativ/matt förkromning

Dekorativ förkromning liknar matt förkromning, som är icke-reflekterande, men ändå satinfinish. Denna ytbehandling har ett jämnare och mjukare utseende än en högglansig blankförkromning, men ger samma korrosionsbeständighet som förkromningen.

Process:

Detta liknar dekorativ förkromning, förutom att kromskiktet appliceras och ytan sedan bearbetas till en matt yta med hjälp av specialbehandling som slipning eller kontrollerad elektroplätering.

Applikationer:

- Invändiga bildelar (t.ex. komponenter till instrumentbräda, vred, knappar)

- Gillade användarna elektronik och apparater som hade en mindre levande yta?

- Delar som används inom industrisektorn och som kräver en lägre ytfinish men ändå behöver skyddas.

Fördelar:

- Mjukare estetik som passar för specifika designkrav.

- Bibehåller korrosionsbeständighet och hållbarhet.

- Den ger dig en unik matt textur utan att kompromissa med prestandan.

Förkromning, pressgjutning av zinkdetaljer och verktyg

För att utföra processen med förkromning av delar som har gjutits i zink krävs några verktyg och utrustning. De används för att förbereda, plätera och efterbehandla delarna. Här är en uppdelning av de verktyg som ska användas för förkromningen nedan.

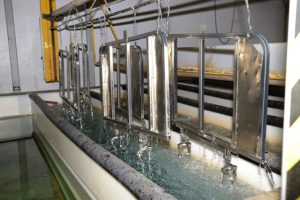

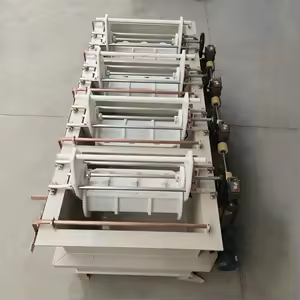

1. Pläteringstank (elektropläteringstank)

Detta är den behållare där elektropläteringsprocessen sker, som vanligtvis kallas en pläteringstank. Det är en pläteringslösningshållare för att hålla pläteringslösningen, såsom kromsyra eller trivalent kromlösning, och fungerar som en miljö där krom kan deponeras på den gjutna zinkdelen.

Verktyg/delar:

- Elektrolytlösning med kromsyra (eller trevärt krom) (för traditionell förkromning eller miljövänliga alternativ).

- Om det krävs för att hålla lösningens temperatur på rätt nivå (45-60°C) används värmeelement.

- Elektriskt: Ett eluttag är nödvändigt för att dra den ström som utlöser elektroplätering i tanken.

- Detta åstadkoms med en anod (en typ av elektrod som fungerar som den positiva elektroden i en elektrisk cell, t.ex. en metallisk laddningselektrod), vanligtvis en platina- eller blylegeringselektrod och en katod (den zinkgjutna delen som pläteras).

Funktion

En pressgjuten zinkdetalj doppas i lösningen och elektrisk ström leds genom badet, vilket resulterar i att kromjoner avlagras på detaljens yta.

2. Strömförsörjningsenhet (likriktare)

Nu talar vi om strömförsörjningsenhet (likriktare) för galvanisering omvandling av växelström (AC) till likström (DC) för plätering.

Funktion:

- Strömriktaren ger en stadig och jämn likström till pläteringstanken.

- Elektrolytisk process sker och strömmen driver den elektrolytiska processen där kromjonerna reduceras och deponeras på detaljens yta.

- Den håller strömmen och spänningen nere så att pläteringens tjocklek och kvalitet når önskad nivå.

- I synnerhet förkromning kräver rätt elflöde, vilket innebär ett jämnt flöde, för att processen ska lyckas.

3. Anodkorg eller stavar

Anodkorgen eller anodstavarna håller anodmaterialet i pläteringstanken. Vanligtvis används bly, platina eller grafit som anod i pläteringsbadet beroende på typen av pläteringsbad.

Funktion:

- Under plätering är anoden ansvarig för att släppa ut kromjoner i lösningen.

- Under pläteringen av den pressgjutna zinkdelen löses den upp i badet och blir tillgänglig som en kontinuerlig källa för att upprätthålla pläteringsprocessen.

4. Rengöringsverktyg

För att säkerställa att kromskiktet fäster ordentligt måste de zinkgjutna delarna rengöras noggrant innan pläteringsprocessen påbörjas. I denna process används flera rengöringsverktyg:

För att säkerställa att kromskiktet fäster ordentligt måste de zinkgjutna delarna rengöras noggrant innan pläteringsprocessen påbörjas. I denna process används flera rengöringsverktyg:

a. Ultraljudsrengörare

Högfrekventa ljudvågor i en vätska används i en ultraljudsrengörare för att avlägsna smuts, olja och andra föroreningar från delarnas yta.

Funktion:

- Föroreningarna avlägsnas försiktigt från ytan på den pressgjutna delen genom de små bubblor som skapas av ultraljudsrengöraren i rengöringslösningen.

- Detta används för att rengöra ställen på detaljen som inte kan nås för hand, som är svåra att nå eller som är mycket komplicerade före plätering.

b. Syradoppningsbad

En vanlig metod för att etsa eller aktivera ytan på detaljen före plätering är att doppa den i ett syradoppningsbad.

Funktion:

- Svavelsyra eller saltsyra används vanligtvis som en vanlig syra.

- Detta syrabad hjälper till att avlägsna oxider och eventuella kvarvarande föroreningar från den pressgjutna ytan för att få korrekt fastsättning av kromskiktet.

5. Sköljtankar

De är sköljtankar där delarna sköljs rena från kemikalier, oljor eller rengöringslösningar som de har kommit i kontakt med efter rengöring, men innan de doppas i pläteringslösningen.

Funktion:

- I olika steg används sköljtankar med vatten för att säkerställa att inga rester av rengörings- eller etsmedel finns kvar på detaljen.

- Vanligtvis sköljs delarna i DI-vatten (avjoniserat vatten) för att förhindra kontaminering eller för att förhindra störningar i galvaniseringsprocessen.

6. Tank för nickelplätering (tillval)

I många fall, t.ex. på rostfritt stål, utförs ett lager av förnickling före förkromning för att förbättra vidhäftningen och finishen i allmänhet. Detta steg körs i förnicklingstanken.

Nickelpläteringstanken är som förkromningstanken men har en nickelelektrolytlösning som nickelsulfat eller nickelklorid.

Funktion:

- Först beläggs detaljen med nickel för att förbättra bindningen mellan den gjutna zinkdelen och kromskiktet.

- För att få en slät, attraktiv yta kräver dekorativ förkromning ofta nickelplätering.

7. Poleringsverktyg

Efter att förkromningen är klar används poleringsverktygen för att få den slutliga ytfinishen. Dessa kan vara mekaniska eller manuella beroende på vilken finish som krävs:

a. Buffringsmaskiner

I polermaskinen används en polerskiva som roterar med ett slipmedel för polering av förkromade ytor.

Funktion:

- Efter plätering utförs buffring eller polering för att avlägsna ojämnheter, jämna ut ytan och få en högglansig finish.

- Polermassorna poleras med polerskivor av bomull, filt eller syntetiska fibrer.

b. Slipdynor och polerdukar

Manuell polering utförs med hjälp av slipskivor och polerdukar på mindre delar eller i invecklade områden där det inte är möjligt att komma åt med en polermaskin.

Funktion:

- Dessa verktyg bidrar i hög grad till att ge en bra finish utan ytjämnheter eller kromfel som kan finnas kvar efter galvaniseringen.

- Dessutom kan de använda en matt yta när en icke-reflekterande yta är nödvändig.

8. Tjockleksmätare (mikrometer)

Efter pläteringsprocessen mäts tjockleken på förkromningsskiktet med en tjockleksmätare eller en mikrometer.

Efter pläteringsprocessen mäts tjockleken på förkromningsskiktet med en tjockleksmätare eller en mikrometer.

Funktion:

- Hjälper oss att se till att kromskiktet kommer i rätt intervall för vår önskade applikation.

- Verktyget kontrollerar att kromskiktet är av jämn kvalitet och att det används på ett sätt som ger önskat korrosionsmotstånd och utseende.

9. Temperatur- och pH-övervakare

För att säkerställa idealiska temperatur-, pH- och lösningsförhållanden för förkromning används temperaturövervakare och pH-mätare för att övervaka pläteringslösningen under processen.

Funktion:

- Att bibehålla konsekventa pläteringsresultat är mycket viktigt när det gäller faktorer som temperatur och pH-nivåer.

- pH-värdet i lösningen för förkromning bör ligga inom ett strikt intervall (vanligtvis 1,8 till 2,2) för att möjliggöra deponering och korrekt ljusstyrka.

- Lösningens temperatur hålls i allmänhet på ca 45-60°C för olika typer av plätering.

Tillämpningar inom industrin

Fördelarna med plätering av zinkgjutna komponenter används av många industrier.

Fordon

Förkromning av zinkgjutningsdelar används ofta för att lägga till stil, liksom för att ge gjutningsdelarna ett extra mått på motståndskraft mot vägskräp, fukt och temperaturförändringar Rörmokar- och badrumsinredning.

Krom korroderar inte och dess yta är lätt att rengöra, vilket gör att den kan motstå korrosion och därför används i kranar, duschhuvuden och allt som passar i en VVS- och badrumsfixtur.

Inom konsumentelektronik

Pläteringszinkgjutning används för att tillverka precisionsdelar som är ledande och hållbara för bland annat fjärrkontroller, laddare och kontakter.

Möbler och inredningsartiklar

Oavsett om det är ett låddrag eller en armatur kan man vara säker på att denna typ av föremål kommer att hålla sig glänsande i evigheter!

Fördelar med förkromade zinkgjutna delar

1. Hållbarhet

En av de största fördelarna med zinkgjutna detaljer som är förkromade är att de utsätts för mycket mer slitage, korrosion och fysiska skador. Delen skyddas från repor, oxidation och gropfrätning av Chrome.

2. Estetik

Det finns ingen glans eller finish som inte kan matchas av Chrome. Även i billigare material som zink ger det ett premiumutseende, vilket gör det till en produkt som konsumenterna väljer.

3. Precision

Hög måttnoggrannhet är möjlig med zinkgjutning, och ytterligare plätering ger en snyggare produkt utan att ge avkall på de snäva toleranserna.

4. Kostnadseffektivitet

Zink är ett mycket billigare material än t.ex. rostfritt stål eller mässing, men genom att belägga det med krom får man ett utseende och en prestanda av högsta kvalitet till en bråkdel av priset.

5. Miljömässigt stabil

Fukt, UV-exponering och temperaturförändringar skadar inte delar som är ordentligt pläterade eftersom de har en högre motståndskraft mot dessa saker än vad obelagda delar skulle ha av sig själva.

Utmaningar och överväganden

Även om processen har fördelen av att mycket, det finns några nackdelar med Zink Die Cast Chrome Plating.

Porositet i ytan

Tryckgjutgods i zink är poröst. Utan ett korrekt valt mellanskikt g kan detaljen få blåsor under pläteringen.

Kompatibilitet

Inte alla zinklegeringar kan kromatbeläggas med samma framgång. Vissa formuleringar måste genomgå någon process för att förhindra avskalning och sprickbildning under packning och frakt.

Efterlevnad av miljölagstiftningen

Miljöbestämmelser har fått företagen att ersätta traditionella processer med hexavalent krom med processer med trivalent krom. De är säkrare, men skillnader i utseende och prestanda kan noteras. Kostnad för avslag

En hög kassationsgrad gör kvalitetskontrollen viktig, och felaktig ytbehandling eller galvaniseringsteknik kan orsaka detta.

Kvalitetskontroll vid plätering av zinkgjutning

- Tillverkare måste investera i följande för att säkerställa en högkvalitativ förkromad zinkgjutningsdel.

- Plätering efter ytinspektion, och sedan rengörs den med luftblästring igen för slutlig ytinspektion.

- Tillförlitligheten hos den enhetliga appliceringen bekräftas genom tjockleksprovning.

- För att kontrollera skiktets bindning, vidhäftningstest

- Provning av korrosionsbeständighet, t.ex. saltspraytester

- Automatisering, renrumsanläggningar och avancerad kemiövervakning som används av pålitliga leverantörer minskar antalet fel och gör det lättare att hålla jämn nivå mellan olika batcher.

Framtiden för pressgjutgods i förkromad zink

Ökad tonvikt på korrosionsbeständighet, produktdesign och legeringars hållbarhet kommer att driva på efterfrågan på förkromade och zinkgjutna detaljer. Branschen förändras snabbt på grund av nyare pläteringstekniker och nya miljövänliga substitut till traditionell krom.

Dessutom möjliggör innovationer inom zinkplätering och pressgjutning nu utvecklingen av hybridbeläggningar som förenar de bästa egenskaperna hos krom med antingen antimikrobiella eller fingeravtrycksskyddande aspekter; egenskaper som inte finns hos krom. Detta är särskilt viktigt inom sjukvården och i andra konsumentproduktkategorier med hög beröringskänsla.

Slutsats

Genomgående förkromning pressgjutning av zink erbjuder det bästa av två världar; hög precision och låg tillverkningskostnad, kombinerat med en förstklassig finish och hållbara prestanda. Processen kräver expertis och kvalitetskontroll, men de resulterande delarna är mycket vanliga i industriella applikationer som kräver estetik, korrosionsbeständighet och mekanisk tillförlitlighet.

Genom att beskriva fördelar, utmaningar och bästa praxis för förkromning av zinkgjutgods kan tillverkare göra bättre, mer långvariga produkter som utmärker sig på en konkurrensutsatt marknad. Möjligheten att utnyttja zinkgjutning och krom gör det till en av pelarna i produktionen i dagens moderna tillverkning eftersom du bara inte kan gå fel med det, oavsett om det är en funktionell del eller för dekorativa accenter.

Vanliga frågor och svar:

1: Vad är orsaken till förkromning på zinkgjutningsdelarna?

Zinkgjutna delar förbättras särskilt genom förkromning eftersom en sådan beläggning ger dem bättre ytbeständighet, korrosionsbeständighet och utseende för fordons-, elektronik- eller dekorationsanvändning.

2: Hur är zinkgjutning förkromad?

Delen rengörs, en liten mängd koppar eller nickel läggs på, nickel läggs på för att ge korrosionsbeständighet och sedan läggs ett mycket tunt lager krom på för att ge glans och en hård beläggning.

3. Vilka är utmaningarna vid plätering av pressgjutna zinkdetaljer?

Utmaningar som finns är ytporositet och vikten av rätt vidhäftning mellan skikten, och utmaningar med den traditionella förkromningsprocessen i sig, särskilt miljömässiga.

4) Hur länge varar förkromningsprocessen på pressgjutna zinkdelar?

Med bra underhåll är den förväntade livslängden för ett förkromningsjobb 5-10 år och mer, beroende på hur det utsätts för miljön och kvaliteten på förkromningsprocessen.

0 kommentarer