Gjutform för pressgjutning och verktyg för pressgjutning spelar en avgörande roll för att producera högkvalitativa komponenter i metallegeringar med utmärkt noggrannhet, hållbarhet och effektivitet. I pressgjutningsprocessen sprutas smält metall som aluminium, zink, magnesium eller mässing in i en stålformhålighet under högt tryck, vilket skapar komplexa former med släta ytor och snäva toleranser. Kvaliteten på gjutformen påverkar direkt produktkvaliteten, cykeltiden och den totala produktionskostnaden.

Den här guiden tar upp allt du behöver veta om formar och verktyg för pressgjutning, inklusive designöverväganden, verktygsmaterial, kostnadsfaktorer och underhållsmetoder. Oavsett om du tillverkar bildelar, elektroniska höljen eller industrikomponenter kan du genom att investera i högkvalitativa pressgjutningsverktyg säkerställa längre formlivslängd, färre defekter och högre kostnadseffektivitet.

Vad är gjutform/verktyg för pressgjutning?

Gjutform för pressgjutning, även känd som verktyg för pressgjutningFyller en sluten hålighet med smält metall under högt tryck och hög temperatur. Metallen kyls snabbt tills den härdade delen blir tillräckligt styv för att kunna tas ut ur formen.

En gjutform tillverkas vanligtvis av premiumverktygsstål som H13, DIN 1.2344, 1.2343 eller 8407 , som ger exceptionell hårdhet, värmebeständighet och slitstyrka efter värmebehandling till rätt hårdhet (HRC 48-52). Korrekt formkonstruktion och val av verktyg är avgörande för att hantera påfrestningarna från upprepade gjutcykler och samtidigt bibehålla en konsekvent måttnoggrannhet.

För att producera en högkvalitativ gjutningsdel som uppfyller kundernas önskade form och design placeras de två formhalvorna i en pressgjutningsmaskin som drivs vid nödvändiga temperaturer och tryck. Kundens krav på delstorlek och geometrifunktioner kommer direkt att påverka kostnaden för gjutverktyg för pressgjutning.

Att välja rätt pressgjutningsverktyg beror på olika faktorer, till exempel antalet håligheter, mängden kärnor eller glidbanor som krävs, pressgjutningsformens vikt, bearbetningsprocessen, kraven på ytfinish och polering och plätering, bland andra. Att skapa en anpassad pressgjutningsform är en komplex uppgift.

När du väljer verktyg för pressgjutningTänk på faktorer som antalet kaviteter, kärnor eller slides som krävs. Tänk också på formens vikt, bearbetningsprocessen, krav på ytfinish, polering och plätering. Var och en av dessa faktorer spelar en roll i beslutsprocessen. Att skapa en anpassad pressgjutningsform är en komplex uppgift.

Idag köper de flesta pressgjutningstillverkare pressgjutningsformar från Kina gjutform för gjutning företag, på grund av Kinesisk gjutformsfabrik för gjutning kan göra högkvalitativa pressgjutningsverktyg med snabb ledtid och högprecisionsformar. om du letar efter gjutform för gjutning av aluminium för ditt projekt kommer Kina gjutformsföretag att vara en av dina bästa platser att gå.

I den här artikeln kommer vi att diskutera pressgjutningsverktyg och hur tillverkare av gjutformar för pressgjutning tillverkar högkvalitativa pressgjutna komponenter med de mest ekonomiska produktionsmetoderna.

Vid pressgjutning används en mängd olika metaller, t.ex. zink, magnesium, bly, koppar och aluminium (eller aluminium). Varje metall kräver specifika formkrav för gjutningsprocessen. Till exempel kan Zamak 3, 5 och ZA-serierna använda zink. Serierna A356, A380, ADC 12, AL6061, AL6063 och andra kan också använda aluminium.

Beskrivningarna och inställningarna i den här artikeln är generiska på grund av dessa variationer. Alternativ anges där så är möjligt, men de bör endast användas som en grundläggande referens. Kunden och gjutformstillverkaren bör rådgöra innan de fattar några slutgiltiga beslut.

|

A-PARTING LINE |

B-LEDARE/STYRSTIFT & BUSSNING |

C- Gjutningsdel |

D- Mögel CAVITY & CORE |

E-LÖPARE & GRINDAR |

F-COLD KAMRAT |

F1-GRANHÅL OCH GRANSTIFT |

|

Yta där två verktygshalvor för pressgjutning möts |

Rikta in de två verktygshalvorna i rätt läge när formen stängs |

Gjutdel enligt kundens önskemål |

Gjutmedium/ Formningsmedium |

Matning av metall från ingjutningshål eller kallkammare in i verktygshålan |

Kanal där metall matar löpare och portar i kallkammare |

Spurgångar och grindar i en gjutform med varmkammare |

|

G-CORE INSERTS |

H-Fixering/A-platta |

I-RETURN PIN |

J-EJECTOR PIN |

K-RÖRELSE/B-PLATTA |

L-STÖDPLATTA |

M- UTSKJUTARPLATTOR |

|

Liten rund stift eller kvadratisk insats som används för att gjuta hål eller djupa ribbor |

Fixing/A-platta som innehåller och stöder hålrumsinsatserna. |

Utskjutarstift som trycker tillbaka utskjutarplattan |

Stift som frigör katetern från matrisen |

B-platta som innehåller och stöder kärninsatserna. |

Stöd för B-platta och ejetorplatta och klämspår |

Fäster och skjuter in utskjutningsstiften. |

|

N-STÖDPELARE |

STYRSYSTEM FÖR O-UTKASTNING |

P-KLÄMSPÅR |

||||

|

Funktioner för att hålla B-plattan stabil under injektion |

Styrsystem för att leda utskjutarstiften |

Lots för att fästa verktygshalvorna på maskinen |

Typer av gjutformar för pressgjutning

Det finns flera sorter av pressgjutningsformar, som alla tjänar ett specifikt krav för konsumenten. Vanligtvis beror typen av gjutform på kundens krav. Nedan följer en lista över några vanliga typer av gjutformar.

1. Prototyp av gjutform för pressgjutning

Kunderna efterfrågar vanligtvis prototyper för att producera en liten mängd gjutgods under produktionsförhållanden. Innan de går in i full produktion möjliggör de omfattande produkttestning och marknadsexponering. Vanligtvis använder nya projekt i utvecklingsstadiet denna metod. Denna prototypgjutning gör att du kan få högkvalitativa delar utan att behöva betala för verktygskostnader.

En mängd olika prototyptekniker kan användas för att simulera en pressgjuten komponent för efterföljande pressgjutningstillverkning. Dessa inkluderar CNC-bearbetning av prototyper och sandgjutning, vilket inkluderar gipsformsprocessen.

2. Verktyg för snabb pressgjutning

Rapid die cast tooling innebär att man skapar formar och skär snabbare än med den traditionella metoden. Denna process hoppar över steg som grovbearbetning, värmebehandling och ytbearbetning. Det möjliggör snabbare produktion av nödvändiga verktyg för pressgjutning.

Snabbgjutningsverktyg använder vanligtvis förhärdat stål för små mängder, från några hundra till tusen. För dessa krav på små kvantiteter använder vi ibland investeringsgjutning eller gravitationsgjutning.

3. Produktion Gjutform för gjutning

Dessa är de vanligast förekommande typerna av gjutformar för pressgjutning. Gjutformar kan variera från enkla till komplexa, med olika antal hålrum och slider. Högkvalitativt verktygsstål (DIN 1.2343, DIN 1.2344, H13, 8407) formar hålrummen, kärnorna, insatsen, glidarna och ett massivt hållarblock, känt som A-platta och B-platta, håller dem på plats. Vi har listat typerna av pressgjutningsformar nedan.

- Verktyg för gjutning med en enda kavitet: detta verktyg producerar en gjutdel åt gången.

- Gjutform med flera håligheter: denna form producerar mer än en gjutningsdel åt gången.

- Verktyg för familjegjutning: detta verktyg producerar ett antal olika delar av familjegjutningslegeringar i en cykel.

4. Verktyg för pressgjutning

Trimverktyg för pressgjutning är ett verktyg som tar bort rännor, överflöden och flammor från gjutkomponenter. Trimverktyg avser verktyg med en eller flera kaviteter som har samma konfiguration som pressgjutningsverktyg.

För legeringsgjutna delar kan trimverktyget vara enkelt eller komplext. Vissa har en grundläggande öppen och stängd design, medan andra har flera bilder för pressgjutningsprocessen. Vissa situationer innebär användning av gjutverktyg med flera stationer för efterföljande trimningsoperationer.

Trimverktyg för pressgjutning behöver noggrann design och högkvalitativa material för att hålla. Det är lika viktigt som pressgjutningsverktyg för att säkerställa produktivitet och livslängd. Konventionella gjutformar finns i en mängd olika former.

Struktur och överväganden för gjutformar för pressgjutning

Geometrin och utformningen av legeringsdelen för pressgjutning avgör hur komplicerade pressgjutningsverktygen blir. Den lilla storleken och den enkla utformningen av gjutdelen resulterar i låga kostnader för både pressgjutningsverktyget och produktionen.

När du startar ett pressgjutningsprojekt bör du överväga gjutningen när det gäller de totala tillverkningskostnaderna. Gjutformstillverkaren kommer att hjälpa kunden att fastställa gjutkomponentens designbarhet. De kommer också att hjälpa till med eventuella ytterligare steg som kan krävas, såsom bearbetning, efterbehandling eller uppfyllande av specifika toleranser.

Följande faktorer avgör gjutbarhet och kostnader för pressgjutningsverktyg:

Har ribborna och väggarna samma tjocklek eller skiljer de sig avsevärt? Kommer konstruktionens tunna kanaler att ge upphov till en liten, stående stålinsats i formhålan? Finns det några konstruktioner som kräver extremt små insatser, vilket kan vara en utmaning att gjuta? Har konstruktionen några skarpa hörn som kan ge upphov till spänningssprickor?

Specifikationer för ytfinish, sekundärbearbetning och trycktäthet måste beaktas noggrant för att man ska kunna bygga högkvalitativa produktionsverktyg för pressgjutning på rätt sätt. För att kunna utforma pressgjutningsformen så att porositeten minimeras i de delar av gjutgodset som ska bearbetas, är det nödvändigt att noggrant ta itu med dessa delar av gjutgodset redan från början.

Det kommer att finnas särskilda steg för att slutföra formens håligheter för att uppfylla gjutningens krav på ytfinish. Kunden bör i förväg förklara de slutliga kraven på pressgjutningskomponenterna för pressgjutningstillverkaren.

Gjutformar består vanligtvis av fyra delar: formbotten, formkaviteten och kärnan, utmatningssystemen, kylsystemet och matningssystemet. Nedan finns guider som förklarar de vanligaste komponenterna i en pressgjutningsform.

Bas för gjutform för pressgjutning

Gjutformar är tillverkade av många komponenter. Formbasen fungerar som ett strukturellt stöd som används för att hålla ihop alla andra formkomponenter. Vi delar upp formbasen i två halvor: den "rörliga halvan" och den "fixerande halvan". Vi hänvisar till delningslinjen som verktygets delningslinje.

När pressgjutningsformen öppnas och stängs under normal drift uppstår klämrisker nära formens delningslinje. Med tanke på faran måste alla arbetare vara medvetna om denna klämrisk.

Smält legering kan också spruta ut genom formens avskiljningslinje om pressgjutningsverktyget inte stängs helt under injektionen. Detta kan medföra risk för brännskador för alla som befinner sig i närheten av gjutformen. Skyddsdörrar och sköldar skyddar vanligtvis detta område.

Formbaser tillverkas vanligtvis av S50C; ibland används 1.2311 eller P-20 på A/B-plattor och ejektorplattor. i vår Kina gjutform för gjutning företag använder vi mestadels 1.2311 för A / B-platta och H13 eller 8407 stål för håligheten och kärnan, naturligtvis om du vill ha annat speciellt stål för din gjutform, kan de flesta kinesiska gjutformstillverkare uppfylla dina krav.

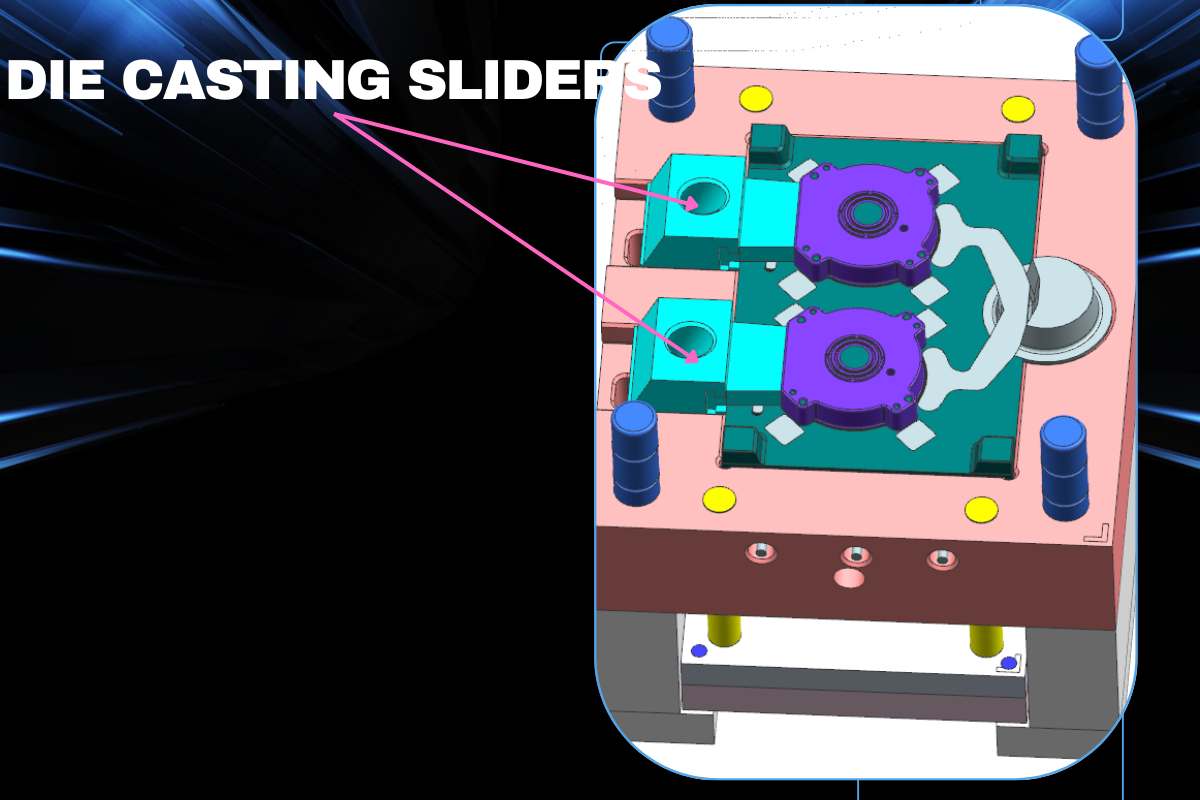

Skjutreglage för gjutform

För att gjuta underskärningar i den gjutna delen utformas fasta kärnor och kärnreglage i pressgjutningsformen. Detta eliminerar behovet av sekundär bearbetning av den gjutna delen. Kärnglidare kan flyttas med olika typer av rörelser, som spännhylsa eller kamrörelser. För det mesta används vinkelpinnar och hydraulcylindrar.

Vinkeltappen drivs av att pressgjutningsformen öppnas och stängs. Några av fördelarna är att det inte behövs någon hydraulik eller gränsventiler och att tillverkningsprocessen generellt sett är mer kostnadseffektiv. Den är begränsad till kort glidrörelse och saknar kontroll över gliddragcykeln. Den rekommenderas inte för användning på de övre sliderna.

Dess begränsningar är att den endast kan användas för rörelser med kort sida och att du inte kan ändra hur ofta slidern drar. Vid konstruktion av gjutformen rekommenderas det inte att konstruera denna typ av glidare på ovansidan av formen (en glidare med en hydraulcylinder rekommenderas i så fall).

Det hydrauliska sättet att flytta sliders gör att du kan välja mellan olika cykler, placera sliders ovanpå gjutformen och ta ut gjutningen ur formen utan problem (som med vinkelpinnen).

Kuggstång, utskjutningslyftare och kamstänger är några av de andra sätten att flytta saker. Vilken rörelse som ska användas varierar beroende på bland annat antalet detaljer som ska tillverkas, storleken på verktyget, längden på slidens rörelseavstånd, storleken på det område som ska urholkas och formen på den gjutna detaljen.

När du har ett projekt som behöver en Kina gjutform för gjutning facotry. Du kan lita på att tillverkaren av gjutformar ger dig de bästa råden om kärnreglage. Om du inte är säker på vilken design som är bäst för ditt gjutningsprojekt är du välkommen att kontakta oss, som en av de bästa Kina gjutformsföretag för gjutningkommer vi att erbjuda dig de bästa alternativen enligt din detaljdesign.

Pressgjutning Verktygsbearbetning Avskiljelinje

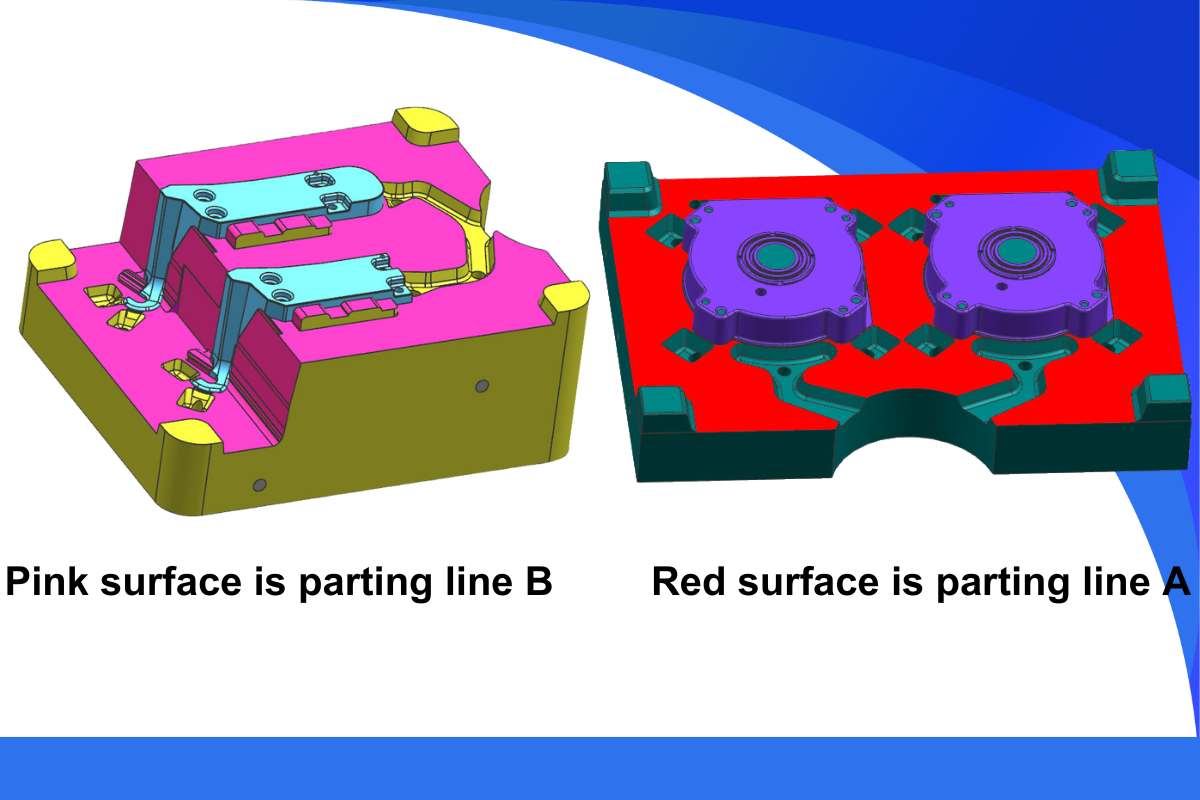

Skiljelinjen är gränsen för hålrummet och kärnan på gjutningen som markerar separationsområdet mellan de två halvorna (den fixerande halvan och den rörliga halvan) av pressgjutningsformen. Denna linje avgör vilken hälft som är fixeringshalvan och vilken som är utmatningshalvan av formen.

Denna linje påverkar också eventuella toleranser som måste upprätthållas i denna del av gjutningen. Nedan visas exempel på två typer av skiljeväggar, Engineering and Design presenterar toleranskriterier som är anpassade till detaljens egenskaper vid verktygets skiljevägg.

På en gjutningsritning är det inte alltid klart var avskiljningslinjen ska utformas. I de fall då delkonstruktören anger en orimlig avskiljningslinje måste tillverkaren av gjutformar verifiera konstruktörens syfte, välkommen till design av gjutform för pressgjutning sida för att få veta mer om formkonstruktion för pressgjutning.

För att gjutningen ska kunna göras i enlighet med de avsedda parametrarna är det avgörande att komma överens om den idealiska skiljeväggens placering. När en detalj kräver en kosmetisk yta är fixeringshalvan av verktyget vanligtvis utformad för att ge den utseendemässiga ytan, och kärnsidan kommer att placera utmatningspinglar, insatser och eventuella gravyrmärken.

Om gjutningen inte kräver en utseendeyta kan den ändras för att dra nytta av de bästa gjutningssituationerna. När det gäller gjutdelar med kosmetisk yta måste kunden förklara detta för gjutformstillverkaren i förväg så att gjutverktygsföretaget kan tänka på placeringen av grinden, överflöden och ventiler för att säkerställa att det inte finns någon störning på utseendeytorna eller använda sekundära processer för att uppfylla kravet.

Om kosmetiska kriterier föreligger och eftersom regelbunden, stegvis erosion av kokillen är en naturlig del av produktionsprocessen för pressgjutning, kommer kunden att vilja överväga särskilda åtgärder för underhåll av kokillen för att förlänga pressgjutningsformens förmåga att skapa gjutna komponenter med den nödvändiga högkvalitativa ytfinishen. Sekundära operationer på formkavitetsytan, såsom polering, bör förhandlas för att upprätthålla gjutna delstandarder.

Figur 2 Stegskiljelinje "A", har avstängd skiljelinje som kommer att göra pressgjutningsverktyget mer komplext och inte bra resultat. Placeringen av avskiljningslinjen "B" möjliggör bättre gjutfyllnad och renare gjutning, vilket ger längre livslängd för gjutformar och en lägre tillverkningskostnad för gjutformar.

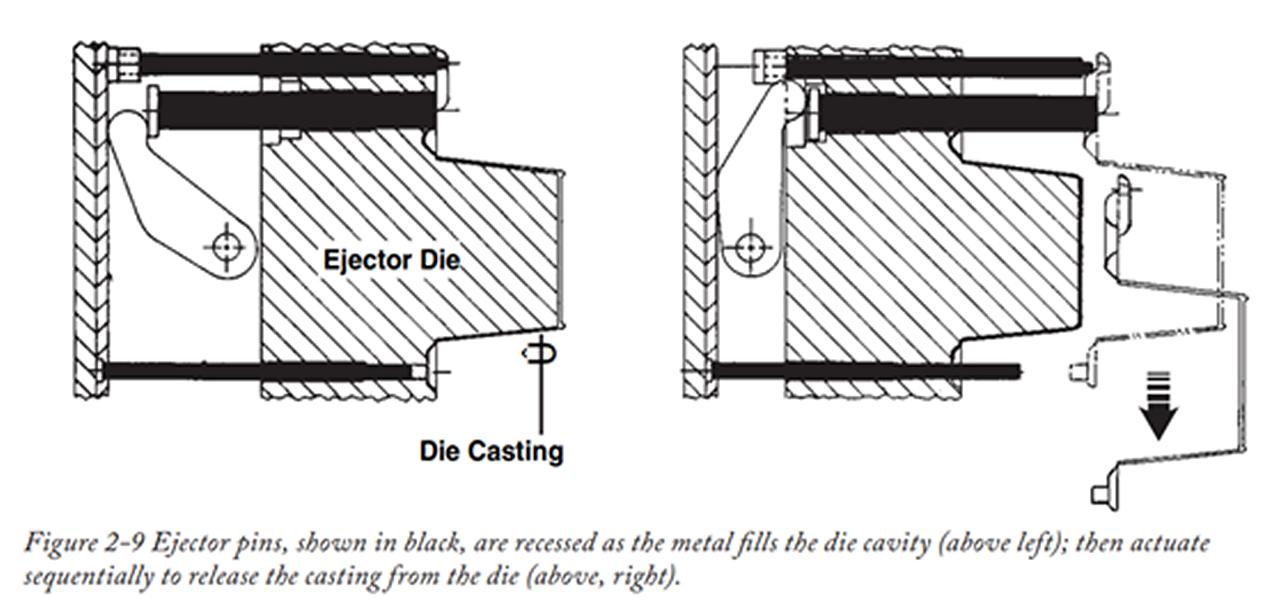

Utskjutningssprintar

Efter att den flytande metallegeringen har bildats och gjutgodset har stelnat i gjutformen används utmatningsstift för att trycka ut det ur formen. Utmatningsstiftets placering, antal och storlek bestäms av gjutningens geometriska utformning, storlek och andra specifikationer.

Verktygsleverantören för pressgjutning bör utforma ejektorstiften i det icke-funktionsområde för beläggning och se till att beläggningen lätt kan avformas utan skador eller sprickor. Gjutningsleverantörernas rekommendationer för ejektorstiftets storlek, placering och antal är avgörande för framgångsrik tillverkning av gjutdelar.

Varje utmatningsstift måste ha rätt storlek och plats för gjutningen i matrisen, och det kommer att lämna ett litet utmatningsmärke på ytan av gjutningen. På grund av detta får de inte sätta detaljens utseende på ytan...

Ingjutna insatser

Varje pressgjutningsverktyg skiljer sig från andra; en insats som gjuts in i gjutningen kan vara nödvändig för att rymma en lageryta, invändig gänga eller annan unik egenskap i vissa gjutgods. Gjutformsföretaget kan ofta uppfylla detta krav som en del av standardgjutningsprocessen. Denna "insatsgjutning" ger fördelen att en insats bäddas in säkert i gjutningen, vilket gör att den kan bearbetas, genomborras och tappas. Ändå är denna fördel sällan tillräcklig för att kompensera för de extra kostnader som är förknippade med insatsgjutningsprocessen.

Insatsgjutningsprocessen kommer att ha De extra kostnaderna beror på den längre cykeltiden för gjutningsprocessen som krävs för att ladda insatsen i gjutformen, liksom den uppvärmningsteknik som krävs för att värma insatserna innan de placeras i formhalvan. Men så länge den här processen fungerar och löser ditt problem bra, är det värt det.

Styrstift

Inriktningen av de två verktygshalvorna garanteras av styrstift och styrbussningar (det finns flera olika typer av komponenter) som är placerade i verktygets fyra hörn. Gjutgods har kritiska krav på dimensionell uppriktning för en detalj i den stationära formhalvan som är associerad med en detalj i den rörliga formhalvan. Denna uppriktning upprätthålls av styrbussningarna i den ena verktygshalvan och styrstiften i den andra. Styrstiften kan vara utformade i båda verktygshalvorna.

När gjutgodset tas bort från formen eller när formen sprutas med släppmedel kan styrstiften utgöra en risk för att fastna på grund av att de sticker ut från skiljeväggen. Dessutom arbetar styrstiften vid hög temperatur och kan utgöra en brännrisk.

För att förhindra att matrisen monteras felaktigt är en av de fyra styrstiften vanligtvis förskjuten. Under vissa exceptionella omständigheter kan dessa stift vara rektangulära i stället för runda. Vi kallar normalt detta för en felsäker design.

Styrbussningar

Runda hål i formens fyra hörn kallas för styrbussningar, som är en familj av styrstift. Styrstiften går genom styrbussningen när formen stängs och öppnas. Att rikta in de två formhalvorna är syftet med styrstiften och styrbussningarna. Om gjutformen använder styrblock används slitplattor i stället för bussningar på två sidor av styrblocken.

Stödjande pelare

Inom ejektorboxen är pelare utformade i den rörliga halva formbasen för att producera en bättre gjutdel, genom ejektorplattorna, till maskinplattan eller klämplattan. Dessa runda eller fyrkantiga pelare är placerade i linje med formhålorna och är avsedda att ge stöd för formbotten och motstå injektionskraften.

Utmatningssystemet är placerat i utmatningskammaren. Detta fungerar som en av de fyra kritiska matrisfunktionerna, vilket är att "möjliggöra avlägsnandet av den stelnade metallen".

Utskjutarsystemet består av utskjutarplattor och -stift som ett minimum, och det kan också innehålla utskjutarstyrstift och bussningar och andra sofistikerade komponenter för att ge specialiserade utskjutningsfunktioner.

Returpinnar

Utmatningssystemet förs tillbaka till sitt "hemläge" med hjälp av returpinnar före nästa cykel. Det finns fyra returpinnar som är utformade på utkastarplattan och sträcker sig till skiljeväggen. Returpinnarna har ingen kraft under utskjutningsslaget, utan de rör sig tillsammans med utskjutningspinnarna. Returpinnarna ligger an mot den fixerade halvskiljelinjen och trycker tillbaka utkastarplattan till "hem"-läget när maskinen stängs.

I vissa fall är knockoutstången (K.O.) ansluten mellan utkastarplattan och pressgjutningsmaskinen så att returstiften blir överflödiga och utkastarcylindern drar tillbaka plattan till utgångsläget innan pressgjutningsformen stängs. Returpinnar rekommenderas fortfarande för att säkerställa att ejektorplattorna returneras i händelse av fel, trots redundansen.

När returpinnarna är utdragna utgör de både en hugg- och brandrisk. För att förhindra att returpinnarna fastnar eller kommer i kontakt med dem måste operatören vara medveten om deras placering när han sträcker sig in för att ta ut skottet.

Utskjutningsplatta

Huvudena på alla utmatningsstift fästs av utmatningsplattan och utmatningsplattans hållare. När utskjutarplattan går framåt drar den i stiften och skjuter ut gjutgodset ur formen. En maskinrörelse skjuter utskjutarplattan framåt.

Hållarplatta för utskjutare

Den fastbultade utskjutarplattan håller utskjutarstiftets huvud på plats. När ejektorsystemet sätts tillbaka i sitt "hem"-läge är denna platta avgörande för att hålla ejektorstiften på plats.

System för styrd utskjutning

I vissa fall kompletteras ejektorplattan och ejektorhållarplattan med ejektorns styrstift och styrbussningar. Detta på samma sätt som styrtapparna och styrbussningarna i skiljeväggen som används för att garantera att ejektorsystemet fungerar enhetligt och utan ansträngning.

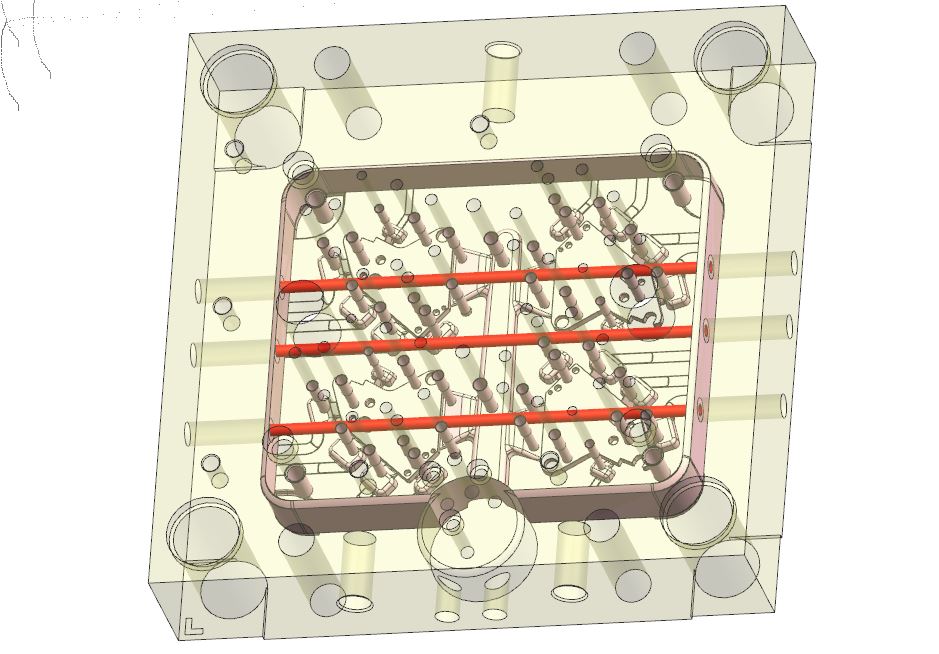

Kylning av ledningar

Det ska alltid finnas kylkanaler i formens hålrum och kärna; deras funktion är att avge värme från den smälta metallen så att gjutningen stelnar.

Kylkanalerna kan vara utformade för att transportera antingen olja eller vatten som kylmedium. Kylkanalerna är utrustade med specialiserade slangar för högt tryck och hög temperatur samt anslutningsdetaljer som måste hållas i gott skick. En brandrisk kan uppstå som en följd av ett fel. Förutom brandrisken måste kopplingarna underhållas för att förhindra läckage, och läckage bör åtgärdas omedelbart på grund av risken för halka och fall.

Biscuitblock

Verktyg för pressgjutning med kallkammare innehåller vanligtvis en separat bit AISI H-13-stål i den rörliga formhalvan mittemot kallkammaren. Detta block markerar början på distributionssystemet för metallegeringen (löparen) för gjutkaviteterna.

Genomföring för ingjutning

Granbussningen har en viktig funktion i gjutformen för varmkammaren som gränssnittet mellan flytande legering och fast legering. Vid sammanflödet av munstycket och granbussningen måste metallen i munstycket alltid förbli flytande, medan metallen i granbussningen måste härda.

Sprue post.

Granstolpen har samma funktion som kexblocket i gjutformen med kallkammare. För metall är stolpen den första delen av systemet. För att pressgjutningsverktyget ska fungera konsekvent är det mycket viktigt att stolpen kyls ordentligt.

Stoppknappar (Kolumn för resgräns)

Stoppknapparna styr hur långt utkastarplattorna kan röra sig framåt och bakåt. Under utskjutningsslaget skjuts matrisens utskjutningsplattor till de främre stoppknapparna av utskjutningssystemet. Först skjuter eller drar utskjutningssystemet eller returstiften tillbaka plattan till det bakre stoppet. Detta gör matrisen redo för nästa körning.

Sammanfattning

Det finns många andra små komponenter i gjutform, såsom skruvar, skjutkammar, håligheter, kärnstift etc., men slutligen har vi sammanfattat att gjutverktyg innehåller fem stora delar, som listas nedan:

- Formbas, inklusive fixering av halv formbas och flyttning av halv formbas.

- Ejektorsystem, som matar ut pressgjutningsdelen från formhålan.

- Formkaviteter och kärnor som bildar gjutdetaljerna.

- Kylsystem, kyler hålrummet för att solidifiera gjutdelen.

- Matningssystem, fyllning av gjutformens hålighet.

Genom ovanstående information som du vet att tillverkning av gjutform är komplex och kostsam, det är därför vi föreslår att du köper gjutverktyg från Kina gjutformsfabrik för gjutningJämfört med Europa och Amerika kommer du att spara mycket tid och kostnader genom att arbeta med en kinesisk tillverkare av gjutverktyg.

Material för gjutformar för pressgjutning

När du planerar att tillverka verktyg för pressgjutning bör de verktygsmaterial du använder vara av minst hög kvalitet och helst premiumkvalitet. Dessa regler baseras på det faktum att pressgjutning använder mycket höga temperaturer och tryck.

Vilken kvalitet på verktyget som behövs beror på vilken del av verktyget som används, vilken legering som pressgjuts, hur viktig designen av den gjutna delen är och hur många gjutdelar som kommer att tillverkas i pressgjutningsverktyget. Innan vi väljer verktygsmaterial frågar vi normalt kunden hur många delar som vanligtvis krävs.

Nedan listas några verktygsmaterial för pressgjutning:

Material för gjutformar och kaviteter för pressgjutning

- Gjutformar för zink-/zamaklegeringar: P-20, H13, DIN 1.2343 eller annat stål av samma kvalitet. Zinklegeringar, som gjuts vid den lägsta temperaturen i icke-järnfamiljen, sliter minst på sina verktyg, vilket gör det möjligt att använda lågvärdigt stål, t.ex. P-20, i de fall där detaljdesignen är relativt enkel. Inköpare varnas dock; om kvantitetskravet är mycket högt (mer än 100K), för att undvika att investera i nya verktygskostnader för pressgjutning, bör högvärdigt stål användas, såsom H13.

- Gjutformar för aluminium-, magnesium- och ZA-legeringar: Som tidigare nämnts är högkvalitativt verktygsstål nödvändigt för gjutformar som är tillverkade av aluminium-, magnesium- eller ZA-legeringar. Verktyg av premiumkvalitet kommer dock alltid att vara den mest försiktiga investeringen om delkonstruktioner har mycket kritiska funktioner eller om höga produktionskörningar övervägs. I så fall är H13, DIN1.2344 och DIN 1.2343 bättre alternativ.

- Gjutformar för gjutning av mässingslegeringar: Gjutgods av kopparlegeringar gjuts vid de högsta temperaturerna för de icke-järnlegeringar; i så fall är H13, 8407 och 1.2343 högkvalitativt verktygsstål ett föredraget alternativ för gjutverktyg för mässing.

Stål av hög kvalitet kommer att ha ett originalmetallcertifikat; detta tillhandahålls av leverantörer av verktygsmaterial av hög kvalitet. Det finns några högkvalitativa märken av stål för gjutverktyg, såsom LKM, ASSAB, FINKL, DAIDO, etc.

Material för insats i formhålan

Stålet för kavitetsinsatsen är normalt detsamma som för formkaviteten, men för vissa små insatser eller avstängningsområden kan det behövas specialstål och en skillnad på 3-5 grader mellan kaviteten och kärnan. Detta kommer att skydda kaviteten om någon spricka eller brännproblem uppstår i avstängningsområdet.

Värmebehandling av formstål

Kvaliteten på värmebehandlingen av formstålet är ett kritiskt steg i tillverkningsprocessen för pressgjutningsverktyg. Användningen av högkvalitativa värmebehandlingsmetoder med snabbsläckning är avgörande för normal livslängd på pressgjutningsverktyget. Värmebehandlingen måste balanseras noggrant för att undvika distorsion och samtidigt bibehålla de metallurgiska egenskaper som uppstår vid snabbsläckning.

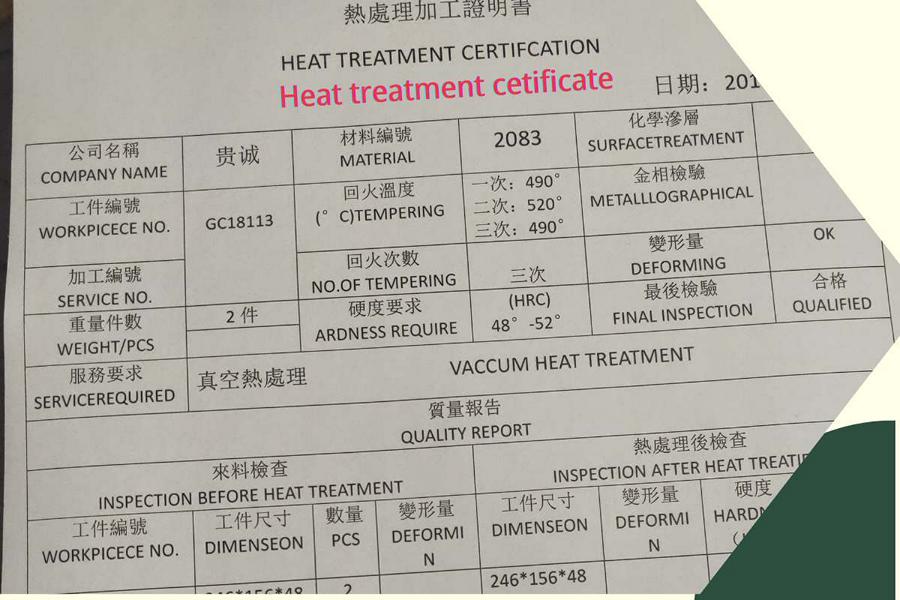

Den professionella värmebehandlingsleverantören bör ta hand om denna process. För att säkerställa kvaliteten på värmebehandlingen bör även en värmebehandlingsrapport tillhandahållas. Detta liknar certifikatet för verktygsstål; nedan visas värmebehandlingscertifikatet.

Sammanfatta för formstålet

Verktygsstål finns i en mängd olika kemiska sammansättningar och med olika mekaniska egenskaper. Utvecklingen inom höghastighetsbearbetning och trådgnistning har gjort det möjligt att använda en mängd olika verktygsstål, som väljs utifrån kavitetens komplexitet och materialets position i förhållande till grindens placering.

Specialverktygsstål har unika egenskaper, men när de används på rätt sätt kan de förlänga livslängden på pressgjutningsverktyg. Det är lämpligt att rådgöra med tillverkaren av pressgjutningsverktyget för att fastställa de potentiella alternativen för en specifik gjutdesign, eftersom den ökade livslängden som kan uppnås mer än uppväger den ökade kostnaden.

Kontroll av pressgjutningsformens prestanda

Kontroll av porositet: Gating, ventilering och vakuum

Även om hög hållfasthet och integritet förväntas från pressgjutgods kan vissa produktbehov kräva extra procedurer i komponentdesign, design av pressgjutningsform och onlineproduktion. Porositetsmedvetna konstruktörer kommer att vara medvetna om strategier som att ta bort tjocka väggsektioner från sina konstruktioner. För allmänna riktlinjer, se Produktdesign för pressgjutning. Innan konstruktören fastställer designparametrar för en viss konstruktion bör han eller hon alltid rådgöra med en professionell gjutformsleverantör.

Med tanke på den slutliga komponentdesignen kommer pressgjutaren att följa specificerade riktlinjer för formkonstruktion, inklusive formgrindar, överströmnings- och avluftningsslitsar, för att på lämpligt sätt avlägsna luft från formhålan och minimera porositeten till en acceptabel nivå. Om trycktäthet inte är ett gjutningskriterium kan processen utformas så att kvarvarande porositet endast kommer in i gjutningens icke-funktionella inre delar. Porositet tolereras i icke-kritiska miljöer.

Även om ett vakuumsystem inte ersätter lämplig produkt- och formdesign kan det bidra till att optimera formfyllnaden, minska gasporositeten och förbättra de mekaniska egenskaperna. Ett vakuumsystem är avsett att driva ut omgivande luft från formhålan under gjutningen, vilket resulterar i undertryck eller vakuum. Pressgjutningsformen måste vara särskilt tillverkad för att kunna ta emot ett vakuumsystem, och därför bör diskussioner om acceptabla porositetsnivåer föras långt innan pressgjutningsverktyget konstrueras.

Termisk balansering

Den verktyg för pressgjutning måste arbeta vid en specifik, förutbestämd temperatur för att kunna producera produkter av högsta kvalitet. Gjutningens storlek, antalet formhål, legeringen som gjuts och maskinens cykeltid är några av de variabler som påverkar denna temperatur.

Vid denna goda temperatur sprutas legeringen in i formhålan med hög hastighet och kyls snabbt för att möjliggöra utstötning. De interna kylningslinjerna för gjutformar måste balanseras för att uppnå denna snabba och upprepade kylning.

Korrekt balansering av formtemperaturen genom bättre kylsystem minskar cykeltiden för pressgjutning, förbättrar gjutkvaliteten och förlänger pressgjutningsverktygens livslängd.

Olika delar av pressgjutningsverktyget kan värmas eller kylas till olika temperaturer; till exempel har hålrummet och kärnan ibland olika gjutningstemperaturer.

Ledningar för oljeuppvärmning

Användningen av hetoljekanaler i pressgjutningsverktyg kan ibland användas för att uppnå differentierad uppvärmning av olika delar av formen för att tillhandahålla specifika gjutdesignelement. Hetoljesystem värmer upp en viss olja till en förutbestämd temperatur innan den leds genom formen på samma sätt som vattenkylningslinjer gör. Både vattenkylnings- och hetoljevärmeledningar kan användas.

Förlängd livslängd för gjutformar

Även om högkvalitativt verktygsstål är den första faktorn för optimal livslängd för pressgjutningsverktyg, finns det ett antal egna tekniker som kan användas för att öka ett pressgjutningsverktygs livslängd. Dessa förfaranden inkluderar kemisk behandling av formen, nedsänkning i specialbad och användning av shot-peening-tekniker.

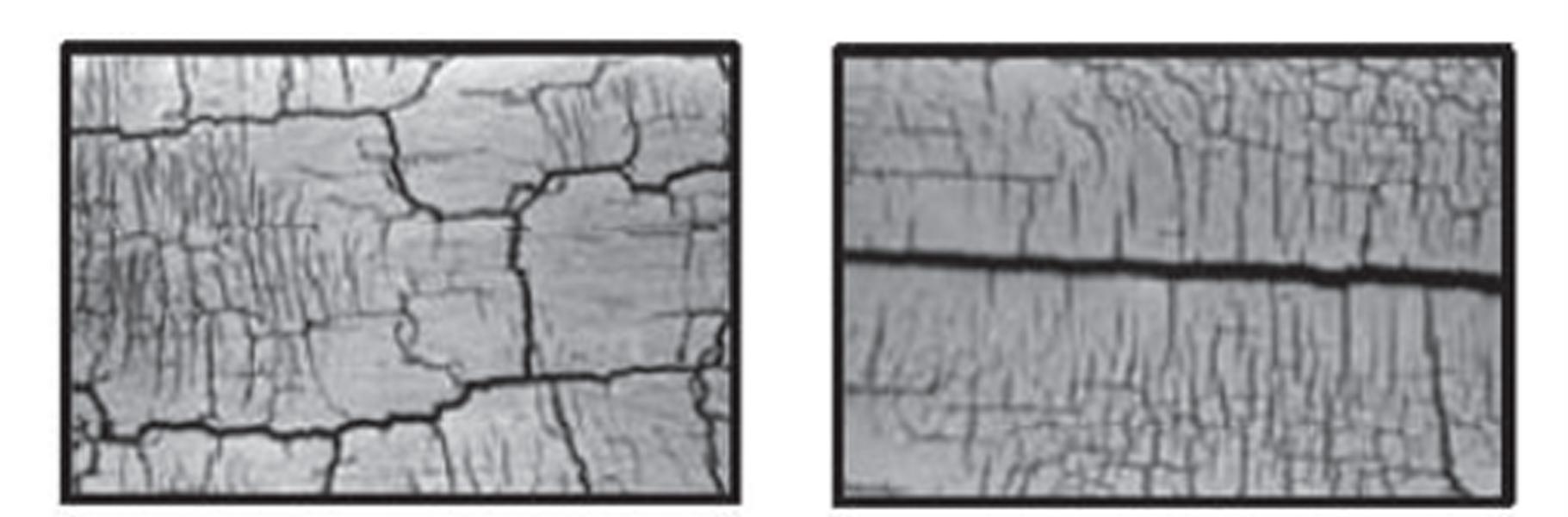

När det gäller en viss gjutningsdelkonstruktion kan gjuttillverkaren prata om den förväntade effekten av sådana åtgärder för att förhindra tidigt gjutformsslitage. Termisk utmattningssprickning eller värmekontroll är ett vanligt misslyckande. I så fall kan en DFM (Design för tillverkning) rapport bör genomföras innan tillverkningen av pressgjutningsverktyget påbörjas.

Crack Checking.

Efter en tids användning (normalt från 70K till 10K skott) får pressgjutningsverktyg små sprickor och större sprickor i några av hålrumsområdena. Båda är viktiga för pressgjutningsverktygens livslängd.

Nedan är en liknande spricka som hände med gjutformen. Kontrollera hålrummet och gjutningsdelens yta mer noggrant, så hittar du om det finns små eller stora sprickor. Gjutformsföretag bör alltid hålla ett öga på delkvaliteten under gjutningsproduktionen.

Förplanering av sekundärbearbetning

De flesta pressgjutgods är tillverkade för att vara "nästan färdiga att använda" och många pressgjutningsdelar kan användas direkt som slutprodukter. Processens repeterbarhet och de snäva toleranser som möjliggörs genom pressgjutning gör pressgjutningsdelar lämpliga för kostnadseffektiva sekundära bearbetningsoperationer.

Genom att lägga till positioneringshål eller en plan positioneringsyta kan en gjutform tillverkas så att den passar exakt till bearbetningsutrustningen. Pressgjutgods kan utsättas för nästan alla typer av bearbetningsoperationer, inklusive borrning, gängning, brotschning, stansning med mera.

Pressgjutningsföretaget kan utföra bearbetningsoperationer som mätning och andra sekundära processer efter behov. Korrekt utformning av delen och pressgjutningsverktyget för optimal kvalitet och ekonomi i sekundär bearbetning kommer att avsevärt minska de slutliga priserna på gjutdelar.

När du har ett pressgjutningsprojekt som kräver snäv tolerans, ytfinish och andra speciella krav måste du diskutera detta med din pressgjutningsleverantör i förväg. Om du har några frågor är du välkommen att kontakta oss.

Överväganden om mätning

Vilka mätdon kommer att användas vid pressgjutning och sekundärbearbetning och vilka är de viktigaste komponenterna i pressgjutningsprogrammet?

Mätare kan användas för att inspektera gjutgodset i gjutet tillstånd och efter bearbetning.

Mätdonet kan vara ett attributmätdon, som i princip är en "go"- eller "no-go"-kontroll som returnerar antingen en bra eller dålig del. En variabelmätare kan också användas tillsammans med en dator för att dokumentera variabler, samla in data och registrera CPK. För att kontrollera ett gjutgods kan det behövas mer än ett mätdon: ett för att kontrollera gjutgodset i gjutet skick och ett annat för att kontrollera det i färdigbearbetat skick.

Plugg- och gängmallar kan behövas, liksom färdigmallar eller standarder för målade ytor. Kunden bör överväga mätning som en del av sitt verktygspaket. Krav på mätning bör lösas så snart som möjligt av både kundens och pressgjutarens kvalitetssäkringschefer för att säkerställa att detaljens tryckkrav uppfylls.

Ärvda verktyg

Överföring av gjutform från en gjutform till en annan kan hända i ditt företag, och detta kan orsaka några operativa frågor för den nya gjuttillverkaren. Till exempel måste pressgjutningsgjutningen placeras i en annan typ av pressgjutningsmaskin, och de kan behöva ändra storleken på skotthylsan eller ejektorsystemet för att passa deras pressgjutningsmaskin.

I vissa fall kan en kund överföra en pressgjutningsform från en pressgjutningsleverantör till en annan. Detta kommer i allmänhet att väcka några operativa frågor för den nya pressgjutningstillverkaren som kunden bör vara medveten om. Formen kan behöva sättas in i en annan typ av pressgjutningsmaskin. Detta kan kräva vissa modifieringar av formens utmatningssystem och av gjuthylsan.

I så fall måste pressgjutningsverktyget granskas av både kunden och den nya pressgjutningsleverantören för att säkerställa att det inte finns några synliga problem med det. De bör också kontrollera om pressgjutningsformen har lämpliga gränslägesbrytare och hydraulcylindrar. Efter denna analys kan en anpassningskostnad fastställas och avtalas innan den nya pressgjutningsleverantören investerar en betydande mängd tid och pengar i förproduktion.

Riktlinjer för databaser

När databaser används baseras gjutofferter ofta på förutsättningen att de CAD-databaser som tillhandahålls för att bygga verktyg och tillverka komponenter är heltäckande, funktionella och inte behöver uppdateras.

Databaser kan anses vara ofullständiga och oanvändbara om:

- Geometrin hos den gjutna delen är inte fysiskt formbar.

- Dragvinkeln och radien tillämpas inte i gjutritningen.

- Linje- och ytgeometri är inte sammankopplade inom 0,001".

- Avskiljningslinjen är inte tydligt utformad.

Databasens filformat är viktigt när du tillverkar dina verktyg för pressgjutning. STL-filer används vanligtvis för utveckling av prototypdelar. Stp- eller IGS-formatfiler fungerar mest för alla pressgjutningstillverkare; Vi föreslår att du skickar dessa data till din leverantör för en offert.

En 2D-ritning krävs för att ha en snäv tolerans, sekundär maskin och ytfinish. 3D-ritning används för verktyg för pressgjutning, men 2D-ritning används för kvalitetsgjutningsproduktion.

Pressgjutning Verktyg Livslängd

Pressgjutning får ofta frågan: "Hur många skott klarar pressgjutningsverktyget innan vi måste tillverka ett nytt?" eller "Hur många skott garanterar ni pressgjutningsverktyget för?" En bättre fråga kan vara: "Vad kan vi göra för att maximera gjutverktygens livslängd och hur kan vi minimera ersättningskostnaderna?" Gjutformar av aluminium och koppar slits ut snabbare än gjutformar av zink på grund av den aggressiva naturen och de höga smälttemperaturerna hos de material som gjuts.

Delgeometri, design och form påverkar också gjutningens livslängd. I allmänhet kan aluminiumgjutningsverktyg köra 50-70 tusen skott och kan börja spricka, medan zinkgjutningsverktyg kan hålla 100 tusen skott, men detta är inte alltid samma resultat; vissa av dem kan vara mindre och vissa av dem kan vara mer. Det finns många faktorer som påverkar verktygets livslängd. Om du fortfarande har frågor är du välkommen att kontakta oss.

GC Precision Mould är en av de 10 bästa tillverkarna av gjutformar i Kina, vi kan erbjuda dig högkvalitativ gjutform med lång livslängd mer än 100 tusen skott, om du letar efter kinesiskt gjutformsföretag kommer vi att vara en av dina bästa partners.

RFQ

1. Vilken typ av material ska användas för gjutformsbaser och hålrumsinsatser?

An: För formbotten kan du använda S50C, 1.2311; för kavitet och kärna är H13, 1.2344 och 8407 bättre alternativ.

2. Vilken är den korrekta värmebehandlingsgraden och proceduren för hålrum i pressgjutningsformar?

En: För gjutformshåligheter och kärnor, HRC48-52 grader, och måste kontrollera värmebehandlingsrapporten för kvalitetskontroll.

3. Vad är skillnaden mellan en prototypgjutform och snabbgjutverktyg?

En: Prototypverktyg för pressgjutning är normalt engångsverktyg (1-10 delar), medan verktyg för snabb pressgjutning är verktyg för små kvantiteter (100-1000 delar).

4. Varför används verktyg för pressgjutning?

En: Verktyg för trimning av pressgjutning används för att trimma pressgjutningsdelens löpare.

5. Vad ska vi skicka till leverantören för att göra högkvalitativa gjutverktyg och gjutdelar?

En fil i: STP- eller IGS-formatfil ska skickas till pressgjutningstillverkaren för tillverkning av formar och en 2D-ritning ska skickas för gjutningsproduktion. Du måste ange om du har någon snäv tolerans, sekundär bearbetning eller ytfinish.

6. Var är det bästa stället att köpa formgjutningsformar och proudcts.

An: För att spara kostnader föreslår vi att du hittar en Kina gjutformsföretag för gjutning för att tillverka dina gjutformar och produkter.

7. Hur lång tid tar det att tillverka en gjutform?

An: Det beror mest på detaljstorleken och detaljgeometrin, normalt sett är ledtiden för gjutform för pressgjutning tillverkningen kommer att ta 5-10 veckor, och molnigt Kinesiskt gjutformsföretag för gjutning kommer att kunna göra kort ledtid än andra länder. Skicka oss ditt gjutningsprojekt så informerar vi dig om den detaljerade ledtiden för din gjutform.

0 kommentarer