För fordonstillverkningen är förbättrad effektivitet, prestanda och vikt nu viktiga nödvändigheter snarare än valmöjligheter. De flesta av dessa prestationer möjliggörs genom pressgjutning av aluminium. I synnerhet är gjutning av aluminium för bilar nu avgörande för att skapa starka och lätta delar som behövs för allt från sedans till tunga lastbilar. Eftersom både elektrisk och bränsleeffektivitet spelar en stor roll för att göra bilar, måste ingenjörer och tillverkare ägna mer uppmärksamhet åt fordonsgjutgods.

Vad är gjutning av aluminium för fordonsindustrin?

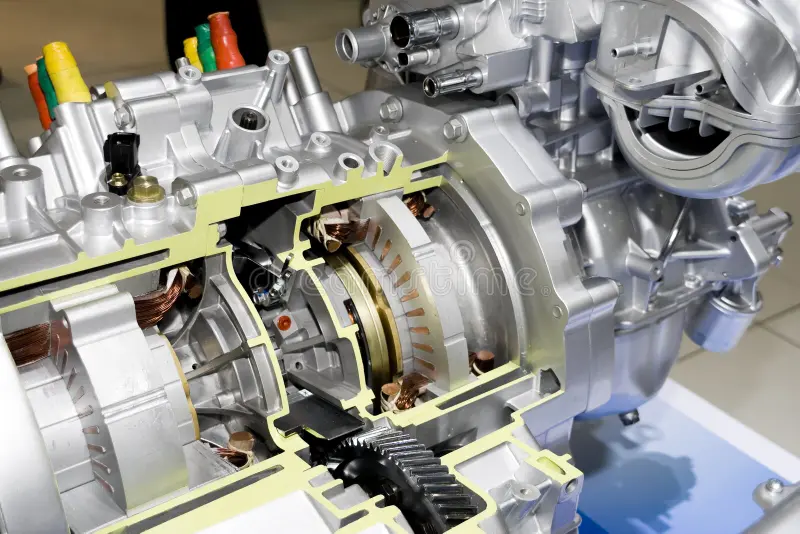

I pressgjutning av aluminiumNär aluminiumet har stelnat trycks smält aluminium in i en stålform under högt tryck. När aluminiumet har stelnat ger det en del som har samma noggrannhet och är repeterbar när det behövs. Även om tillverkningsanläggningar använder kvalitetskontroll överallt, sticker dess användning inom fordonssektorn ut.

Med hjälp av pressgjutning för fordonsindustrin kan tillverkarna skapa delar som är både tåliga och mycket lättare än liknande delar av stål. Detta är nyckeln till att förbättra ett fordons bränsleekonomi och minska de skadliga utsläppen.

Användningsområden för pressgjutning av fordon

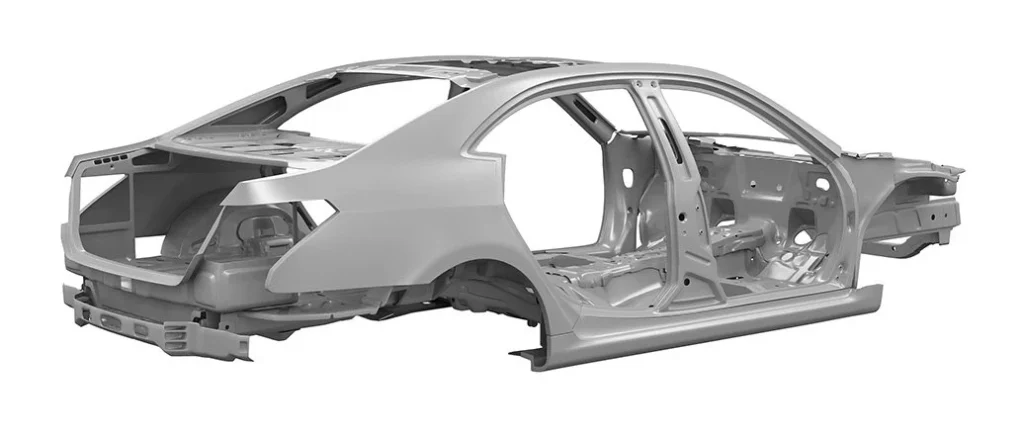

Skapandet av många fordonskomponenter idag beror på gjutning av aluminium. Detta inkluderar åtminstone:

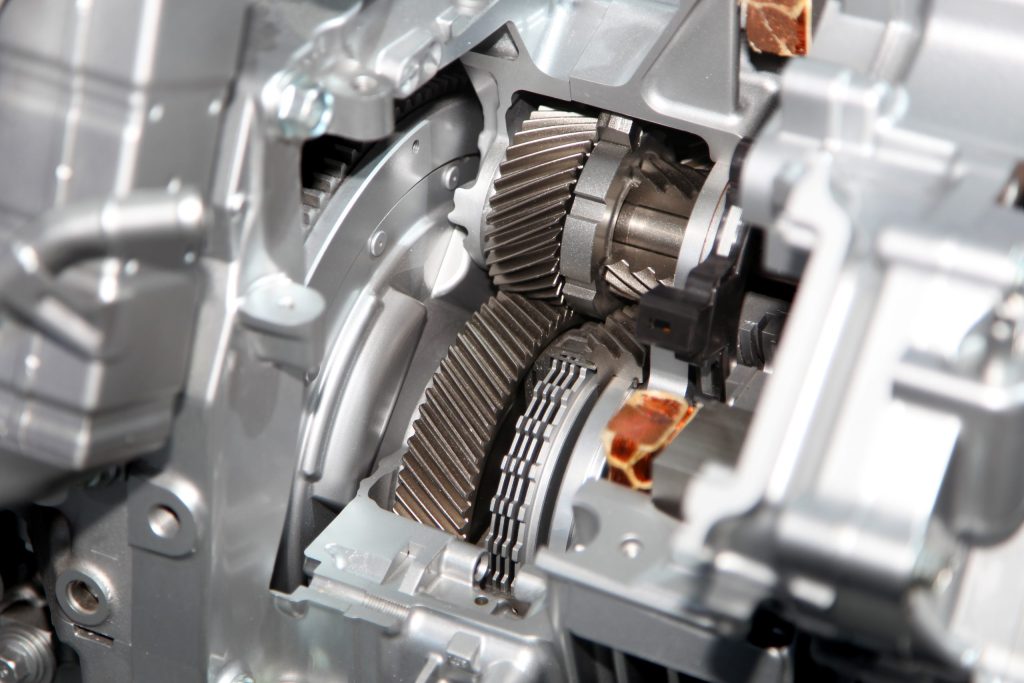

- Båda typerna av transmissionsfall

- Topparna på cylindrar

- Stammen kallas för motorblocket.

- Även känd som styrarmar är:

- Ramar som bär upp en byggnad

Pressgjutna bildelar är unika eftersom de kan tillverkas med större noggrannhet och lätt kan upprepas. Kapaciteten att tillverka tunnväggiga strukturer med detaljerade konstruktioner som kräver mycket lite bearbetning är en betydande fördel.

Stabilitet och arbete med ramverket

Kritiska fordonskomponenter väljs vanligtvis som "fordonsgjutgods" helt enkelt för deras strukturella integritet. Dessa delar ger många fördelar, såsom att vara starka mekaniskt, leda värme väl och inte korrodera - egenskaper som behövs i alla delar av en bilmotor. Högtrycksgjutning ser till att delar inte går sönder under trycket från normal drift.

Med hjälp av avancerade simuleringsverktyg kan ingenjörer skapa "pressgjutna bildelar" som förbättrar hur materialen rör sig, kyls och stelnar. Tack vare denna kontroll får delarna färre defekter, mindre porositet och bättre motståndskraft mot påfrestningar.

Varför aluminium?

Aluminium används eftersom det tjänar flera viktiga syften. Aluminium, som är en tredjedel lättare än stål, förbättrar direkt bränsleeffektiviteten och bidrar till att minska utsläppen. Förutom att minska vikten kan aluminium motstå både hög värme och korrosion, vilket gör det till rätt val för komponenter i sådana miljöer.

Oftast är de vanliga aluminiumlegeringar som används vid gjutning av fordon A360, A380 och ADC12. Tack vare sin kemi är dessa legeringar starka, flexibla i vanlig luft och lätta att hälla i formar. Den smidiga bearbetningen av aluminium gör att de uppgifter som kommer efter bearbetningen blir billigare.

Hur tillverkningen fungerar

Ditt arbetsflöde för gjutning av aluminium för fordonsindustrin kommer att ha följande steg:

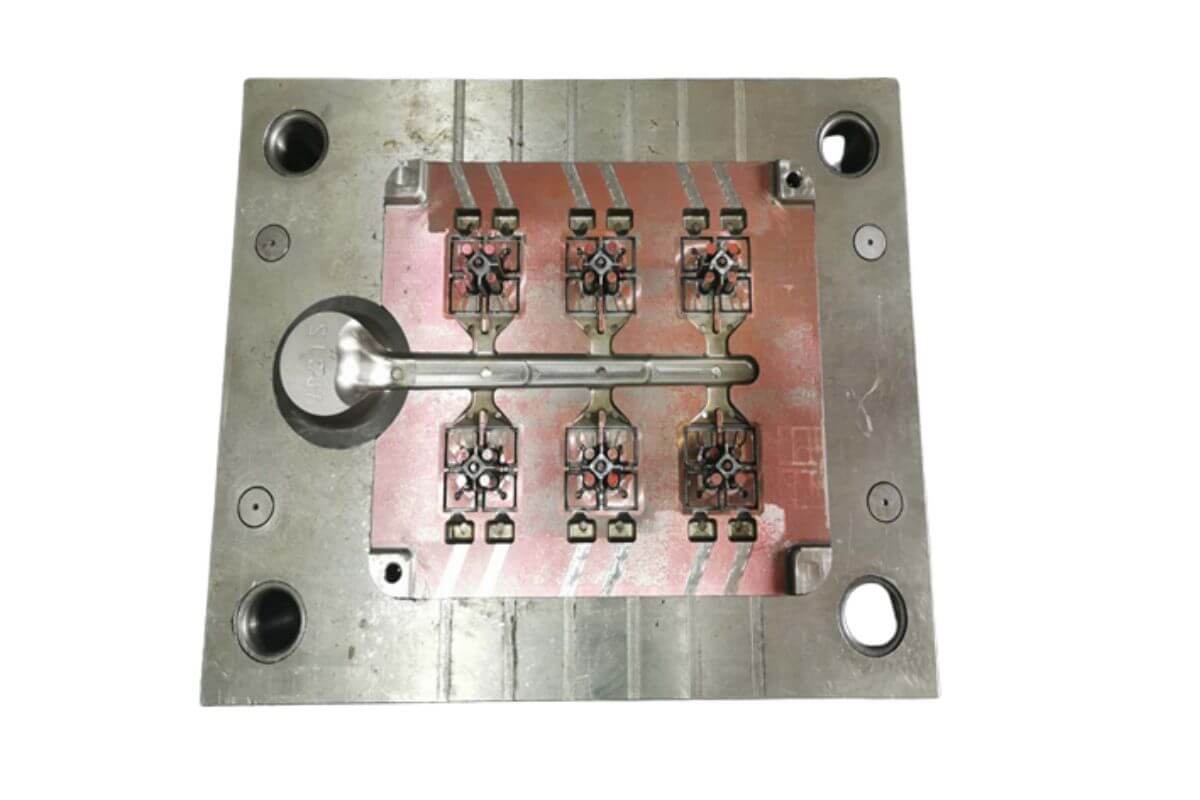

- Konstruktionen av en gjutform görs på beställning och följer detaljens geometri och användning.

- Aluminium värms upp och förs in i en form under tryck på mellan 10.000 och 30.000 psi.

- När varje del är tillverkad kyls den och stelnar i verktyget innan den släpps ut.

- I detta skede avlägsnas överflödigt material (så kallad flash) och detaljen kan sedan bearbetas eller beläggas igen.

Tack vare förbättrad automation och robotteknik krävs det nu färre anställda för att tillverka gjutgods för fordonsindustrin i stora volymer, samtidigt som kvaliteten säkerställs genom hela leveranskedjan.

Design av tekniska system och processutveckling

Hur gjutna komponenter i aluminium fungerar, håller och matchar sin design i fordonsindustrin påverkas till stor del av hur väl processen hanteras. Alla kontroll- och åtgärdspunkter under gjutning av aluminium för bilar måste utformas och kontrolleras noggrant för att garantera att produkterna uppfyller de strikta reglerna för biltillverkare överallt.

1. Insprutningstryck

Trycket i högtrycksgjutningsprocesser hålls mellan 100 MPa och 200 MPa (14.500 till 29.000 psi). Trycket på stora komponenter som växellådshus eller batterilådor kan vara så högt som 250 MPa. Undersökningen kräver att trycket ökar vid dessa nivåer.

- Fyller hålrum med tunna väggar mycket snabbt.

- Hindra maten från att härda för tidigt

- Avlägsna gas inuti metallen och eventuella hål eller porer

Det optimala trycket fastställs utifrån detaljerna i detaljen, verktygssatsen och tjockleken, vilket möjliggör applikationer inom fordonsindustrin med väggar från 1,5 mm till 4 mm.

2. Kontroll av smälttemperaturer och hela uppvärmningsprocessen

Gjutning av aluminiumlegeringar som A380, A36,0 och ADC1 utförs vanligtvis vid temperaturer mellan 660°C och 710°C. Kontrollen måste vara exakt eftersom alla defekter, inklusive de som nämns ovan, annars kan uppstå.

- Kalla avstängningar orsakas av en mycket låg temperatur.

- För stor krympning och ökade luftfickor (drift vid för hög temperatur)

Temperaturen i formen är också mycket viktig och hanteras vanligtvis mellan 180°C och 250°C med hjälp av system som drivs med olja eller vatten. Genom att hålla temperaturen i formen konstant stoppas slitaget på verktygen tidigt och varje del i en komplex form får samma resultat.

3. Cykeltid

Cykeltiden spelar en viktig roll för både produktivitet och kostnad vid gjutning av aluminium i stora volymer för fordonsindustrin. De flesta projekt slutförs med en genomsnittlig cykeltid på mellan:

- Du bör räkna med att det tar mellan 25-45 sekunder för dessa komponenter.

- Lackerna appliceras på 60-90 sekunder på större komponenter som ramar och batterilådor för elbilar

Denna cykel fungerar på följande sätt:

- För injektion, använd 0,1-0,3 sekunder.

- Låt tänderna exponeras för fluoridet i minst två och högst fem sekunder.

- Metoden för stelning skiljer sig åt med olika detaljvolymer och kylningskonstruktioner

- Utkastaren sätter in matrisen och sprutar snart ut metallen medan handtaget vrids.

Det är viktigt att använda simuleringsprogram för att snabba upp cykeltiden samtidigt som produktionskvaliteten bibehålls.

4. Livslängd och regelbunden skötsel

Beroende på detaljens komplexitet, den extrema värmen i formen och vilken typ av verktygsstål som används, fungerar en form i bilmotorer i allmänhet i 100.000 till 200.000 skott innan den byts ut. Var 10.000-20.000:e skott kräver maskinen ofta underhåll för att undvika fel som orsakas av:

- Utmattning orsakad av värme

- Sprickbildning

- När regn eller rörligt vatten avlägsnar delar av sedimentet.

- Magisk flashgenerering

Diffusionsmetoder som PVD (Physical Vapor Deposition) eller nitrering används regelbundet för att få verktyg att hålla längre.

5. Reglering av temperatur

Att minska cykeltiden och kontrollera hur detaljerna kyls görs bäst genom att säkerställa effektiv kylning under gjutprocessen. De flesta av dagens formar innehåller följande:

- Kylkanaler i form av konform geometri är gjorda för exakt temperaturhantering.

- Baffel- och bubblersystem används för att bibehålla temperaturen i lokala hot spots.

- Övervakning av formens temperatur är möjlig med termoelement och infraröda system i realtid

Avancerade system håller temperaturen i varje verktygssektion nära densamma genom att sluta slingan och justera vatten- eller oljetillförseln upprepade gånger under drift.

6. Hur delar dimensioneras och vägs

Det finns en mängd olika små och stora pressgjutna komponenter inom fordonsindustrin. Några exempel är:

| Del | Ungefärlig storlek | Vikt | Väggens tjocklek |

| Hölje för växellåda | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Motorfäste | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Batterifack (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Fäste eller länkarm | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

För dessa detaljer är DFM (Design for Manufacturability) särskilt viktigt, eftersom gjutning av tunna väggar vanligtvis är svårt med andra metoder men enkelt med högtrycksgjutning.

7. Toleranser för dimensioner

Med pressgjutning kan man få komponenter med hög precision. Toleranser på +/- 0,1 mm till +/- 2,5 mm kan vanligtvis erhållas vid pressgjutning av aluminium.

- För längder under 25 mm är toleranserna inte mer än ±0,1 mm.

- ±0,2 mm vid tillämpning på artiklar med dimensioner från 25 till 100 mm

- Planheten kan hållas så låg som 0,3 mm i hela 300 mm

- Alla lagersäten måste ha en rundhetstolerans på 0,05 mm.

CNC-bearbetning eller brotschning kan hoppas över om inte passytan är ett kugghjul, ett lagerhus eller en kritisk tätningsyta.

8. Syftet är också att hantera porositetskontroll och vakuumsystem.

Vid pressgjutning blir porositet ofta ett stort problem. Av denna anledning är vakuumassisterade pressgjutare nu standard i de flesta produktionsceller för fordonsindustrin för att rensa luften från formhålan innan flytande metall tillsätts. De flesta vakuumsystem är inställda på mellan 30 och 80 mbar.

- Minskar risken för att gasfickor blir instängda

- Förbättrar möjligheten att sammanfoga ett gjutgods genom svetsning

- Bidrar till att förbättra hållfastheten mot upprepad belastning

Porösa defekter elimineras nästan helt i strukturkritiska delar genom att använda pressgjutnings- och rheocastingprocesser.

9. Val av legering

Alla legeringar som används vid pressgjutning för fordonsindustrin har olika funktioner.

- A380: Finns i det största antalet; lätt att forma till delar, stark och har en hög förmåga att leda värme

- A360 ger bättre korrosionsbeständighet, vilket innebär att den ofta används för högpresterande konstruktionsändamål.

- ADC12: Välkänd i Asien eftersom den fungerar på samma sätt som A380, men den är smidigare och går lättare att köra

- AlSi10Mg används i delar till elbilar på grund av dess starka och långsträckta egenskaper.

Mikrostrukturen ändras avsiktligt genom tillsats av TiB₂ och användning av modifierade eutektiska kiselfaser, som båda förbättrar duktiliteten.

Avancerad teknik för processintegration

Dagens gjuterier kopplar samman pressgjutning av aluminium med teknik som sensorer i gjutformen, slutna kretsar och digitala tvillingar. Dessa system gör det möjligt att förbättra eller öka dina kampanjer i realtid.

- Data som visar första och andra stegets insprutningshastigheter

- Hur väl du smörjer formen

- Kolvens hastighet

- Kontrollera noga hur länge du behåller trycket på.

En sådan finstyrning gör att processerna lätt kan upprepas och resulterar i mindre skrot för fordonsprogram som behöver miljontals "pressgjutna bildelar" varje år.

Egenskaper och härdningsprocesser för aluminiumlegeringar

Kunskap om metallurgi för aluminiumlegeringar behövs för att säkerställa goda resultat med pressgjutning. När aluminium utsätts för högtrycksinsprutning och snabb kylning fryser det så snabbt att stelningen inte är i jämvikt, vilket formar metallens mikrostruktur, egenskaper och defekter.

Viktiga indikatorer som används vid solidifiering.

- Tiden det tar att stelna är mellan 1,5 och 8 sekunder, beroende på hur tjock gjutningen är och hur snabbt den kyls.

- Kornstorleken mäts från 5-50 µm och påverkas av kylningshastigheten och av kornförädlare.

- I starka applikationer måste avståndet mellan sekundära dendritarmar vara mindre än 30 µm för bättre drag- och utmattningsprestanda.

- Kornförädlare av typen Al-Ti-B är användbara eftersom de gör verktygen hårdare och mindre porösa. Dessutom raffineras eutektiskt kisel i Al-Si-legeringar med Sr (strontium), vilket förbättrar dess förmåga att formas eller sträckas.

Vanliga problem och deras lösningar

Men pressgjutning av aluminium leder fortfarande till ett litet antal defekter. Att avslöja de främsta orsakerna till misstag och välja rätt lösningar gör kvalitetssäkringen av fordonsindustrin effektiv.

| Defekt | Orsak | Begränsning |

| Gasporositet | Instängd luft, otillräcklig ventilation | Använd vakuumgjutning, optimera ventilationsutformningen |

| Kall stängning | Låg smält- eller matristemperatur, dåligt flöde | Höj temperaturen, omforma portplatsen |

| Krympning Porositet | Ojämn stelning, tjocka sektioner | Ändra kylkanaler, lägg till matare |

| Flash | För högt tryck eller sliten matris | Underhålla verktyget, optimera fastspänningen |

| Lödning av verktyg | Legeringens vidhäftning till matrisen | Använd rätt beläggning och kontrollera temperaturen |

| Inkluderingar | Oxidförorening, smutsig smälta | Använd avgasning (Ar-bubbling), filtrering |

CpK-studier och Pareto-diagram används regelbundet för att hitta var defekterna uppstår och rangordna de åtgärder som krävs för att åtgärda dem.

Simulering och granskning av verktygskonstruktionen

För närvarande är avancerade pressgjutningsflöden uppbyggda kring CAE-verktyg (Computer-Aided Engineering). Ingenjörerna utför digitala tester av sina konstruktioner med hjälp av programvara innan de tillverkar några delar.

Välkända mjukvaruplattformar används av många utvecklare.

- MAGMASoft

- Flow-3D gjutgods

- ProCAST

- Alla gjutningar

Simuleringsmodell:

- Beteendet hos smält aluminium när det rör sig

- Förflyttningen av polymerens fasta kant och temperaturförändringen i hela smältan

- Sannolikhet för porositet

- Hur luft fastnar i rörledningen

- Spänning och böjning som finns kvar i formen efter att detaljen har tillverkats

Med virtuell iteration kan verktygskonstruktörer upptäcka och lösa problem utan att behöva tillverka verktyget, vilket sparar både tid och pengar både i prototyp- och produktionsfasen.

Området ytteknik, följt av efterbearbetning

Även om pressgjutning resulterar i utmärkt form och utseende (Ra ~1,6-3,2 µm), måste många gånger ytterligare ytbehandlingar användas av antingen användnings- eller utseendemässiga skäl.

Vanliga efterprocesser:

- Blästring hjälper till att bli av med glödskal och oxider.

- Tätt kontrollerade områden som borrningar och planhetskritiska ytor tillverkas med CNC-bearbetning.

- Ökar korrosionsbeständigheten i chassi- eller ytterdelar och är anodiserande.

- Ger styrka och en bra finish till den synliga delen av cykeln.

- Impregnering: Fyller små hål med harts för att täta en del så att vätskor inte kan tränga igenom (t.ex. oljetråg)

Saker att tänka på vid montering och sammanfogning

Delar i pressgjuten aluminium kommer ofta i kontakt med andra metaller, plastmaterial eller olika elektroniska enheter. Ingenjörsteam måste inkludera:

- En skillnad i materialens CTE

- Risken för galvanisk korrosion, som främst förknippas med fästelement av magnesium och stål

- Legeringar med hög kiselhalt, t.ex. A380, är svåra att svetsa.

- För det mesta sätts gänginsatser in med värme eller en ultraljudsprocedur eftersom aluminium är så mjukt

- Strukturella enheter kan svetsas med hjälp av bultsvetsning, limmas med lim eller med friktionssvetsning (FSW).

Dessutom kan EMI-skärmning för batterikapslingar och motorhus för elbilar appliceras genom direkt plätering eller beläggning.

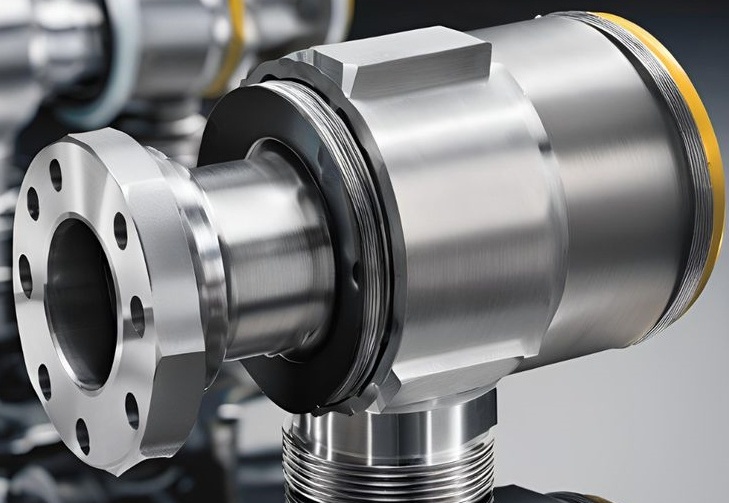

Gjutningskroppar och automatisering i fabriken

Bilgjuterierna har automatiserade pressgjutningsceller som hanterar både höghastighets- och kontrollerade operationer.

- Kapaciteten för pressgjutning i kallkammare sträcker sig från 350 till 4.000 tons spännkraft.

- Dessa kallas för robotarmar för utdragning av delar.

- Smörjsprutor är en typ av utrustning.

- Vakuumsystem

- Kontrollpaneler som är aktiva i realtid

Alla celler är utformade för att följa takttid och OEE och producerar i genomsnitt 250-500 detaljer per timme, beroende på komponenternas storlek.

Laserprofilometrar, virvelströmsprober och visionkameror används inline för att kontrollera att endast delar som uppfyller kraven skickas till nedströmsoperationer.

Bransch för standarder och certifieringar

Genom att uppfylla internationella standarder garanteras pressgjutna fordonskomponenter att uppfylla både prestanda- och säkerhetskrav. Ofta nämns dessa resultat i:

- Gjutningstoleranser förklaras av ISO 8062.

- Kvalitetsstyrning inom fordonsindustrin omfattas av IATF 16949.

- ASTM B85 är den officiella standarden för pressgjutgods i aluminiumlegeringar.

- Kemiska sammansättningar är en del av SAE J452.

- Processen för godkännande av produktionsdelar, PPAP, är en del av AIAG-systemet.

Fästen för bromssystem och upphängningsnoder är så säkerhetskritiska delar att CT-skanning och full spårbarhet måste användas.

Hur stödjer gjutning av aluminium för fordonsindustrin industrin?

1. Minskad vikt

Ju mindre vikt ditt fordon har, desto effektivare blir bränslet och desto lägre blir koldioxidutsläppen. Med aluminiumdelar som tillverkas genom "automotive die casting" väger fordonet i slutändan mindre, men är inte mindre starkt eller användbart.

2. Maximal produktionseffektivitet

Massproduktion av komponenter görs bäst med pressgjutning. När formarna är tillverkade kan de producerade delarna uppgå till hundratusentals med endast mycket små förändringar. Det är därför som användning av pressgjutning för bildelar är en kostnadseffektiv lösning för storskalig biltillverkning.

3. Dimensionell noggrannhet

Produkter från pressgjutning av aluminium har hög noggrannhet, så det är inte mycket som behöver bearbetas efter gjutningen. Följaktligen ökar linjens produktivitet och produktionskostnaden minskar.

4. Flexibilitet i utformningen

Med hjälp av dagens CAD- och simuleringsprogram kan konstruktörerna skapa komplexa detaljer som både kan användas och produceras. Denna höga grad av designflexibilitet innebär att ingenjörerna kan sammanfoga flera delar till ett gjutgods, vilket både minskar vikten och den tid som krävs för montering.

Ta hand om miljön och återvinning

Biltillverkare lägger mer fokus på hållbarhet idag. Här visar aluminium också starka prestanda. Cirka 90% av det aluminium som pressgjuts kan återvinnas. Skrot från tillverkningen av "fordonsgjutgods" kan smältas om en gång till och fortfarande fungera lika bra som första gången.

Pressgjutning av bildelar med återvunnet aluminium minskar kraftigt industrins miljöpåverkan, eftersom det bara krävs 5% av den energi som används för att tillverka primäraluminium.

Problem som industrin står inför

Det finns dock vissa problem som följer med gjutning av aluminium för fordonsindustrin. Slitage, porositet och termisk utmattning är vanliga problem som kan försämra både detaljkvaliteten och verktygens livslängd. Nya studier och framsteg inom vakuumgjutning, pressgjutning och bättre formbeläggningar bidrar dock regelbundet till att lösa dessa problem.

Pressgjutningsindustrin för fordonsindustrin ser ut att växa, till stor del på grund av att tillverkare av elbilar förlitar sig på pressgjuten aluminium för sina batterier, motorer och chassidelar. Tesla och andra företag har visat att giga-gjutning kan producera stora fordonsdelar med en enda pressgjutningsmaskin, vilket minskar antalet nödvändiga delar och påskyndar monteringen.

Bilindustrins tillväxt kommer att vara beroende av gjutgodsets prestationer, som erbjuder innovation genom att kombinera både mekanisk kvalitet och lättviktsfördelar.

Slutsats

Idag letar biltillverkare alltid efter sätt att öka sina fordons prestanda, spara pengar och skydda miljön. Gjutning av aluminium för bilar är den föredragna metoden för att tillverka starka och lätta delar i hög volym. Med hjälp av pressgjutning kan biltillverkare uppnå bättre bränsleekonomi, bättre köregenskaper och förenkla sin produktionsprocess. Pressgjutning av bildelar används strategiskt, inte som en modefluga, utan som en viktig förändring i hur dagens fordon skapas. Med varje högtrycksinsprutning ändrar gjutgods för fordonsindustrin riktningen för mobilitet, från delar i drivlinan och chassit.

Vanliga frågor

1. Vilken är den vanliga temperaturen som pressgjutning av aluminium körs vid i fordonsindustrin?

Temperaturerna för gjutning av aluminiumlegeringar varierar från 660°C till 710°C beroende på typ. Dimensionsstabilitet och optimal stelning kräver kontroll av formtemperaturerna runt 180°C till 250°C.

2. Vilka typer av defekter förekommer i pressgjutna delar till fordonsindustrin och hur hanteras de?

Standardexempel på defekter är gasporositet, kallslutningar och krymphål. Vissa av dessa problem kan lösas med vakuumassisterad gjutning, noggrann utformning av portar, exakt temperaturkontroll och simuleringsprogram under formtillverkningsprocessen.

3. Hur nära de exakta måtten kommer gjutna aluminiumdelar?

Gjutning under högt tryck resulterar i toleranser på ±0,1 mm för dimensioner under 25 mm och ±0,2 mm för större dimensioner. För monteringar i fordonsindustrin krävs att både planhet och koncentriskhet hanteras mycket noggrant.

4. Kan pressgjutna aluminiumdelar användas i konstruktionen av elfordon (EV)?

Ja, tack vare sin lätthet, värmeledningsförmåga och återvinningsbarhet används pressgjuten aluminium i elbilar som batterihöljen, motorhus och växelriktarhus.

5. Vilka legeringar används oftast vid tillverkning av pressgjutna delar till bilar?

Du kommer att upptäcka att A380, ADC12 och AlSi10Mg är populära legeringsval. Eftersom de gjuter bra, har ett bra förhållande mellan styrka och vikt och är korrosionsbeständiga är de perfekta för högpresterande bildelar.

0 kommentarer