Gjutning med förbrukningsbara formar är en flexibel process för tillverkning av metallvaror genom att hälla smält metall i formar som förstörs efter varje produktionsprocess. Förbrukningsbara formar. Till skillnad från permanenta formar, som kan återskapas, består förbrukningsformar av material, t.ex. sand, gips eller keramik, och kan kasseras efter gjutningen. Det är rätt sätt att tillverka delar med komplicerade former, extrem precision och små detaljer som sannolikt inte skulle vara enkla eller genomförbara med andra processer.

De industrier som kräver högkvalitativ produktion av låg till medelhög volym vid skapandet av formar inkluderar flyg-, fordons-, medicin- och försvarsindustrin med mera. Processen kan vara olämplig i storskalig produktion eftersom det skulle innebära att man gör nya formar för att tillverka varje del som produceras, och som sådan skulle det visa sig vara dyrt, men dess kapacitet att tillverka komplexa mönster gör den ovärderlig när det gäller tillverkning av föremål som kräver styrka, hållbarhet och precision.

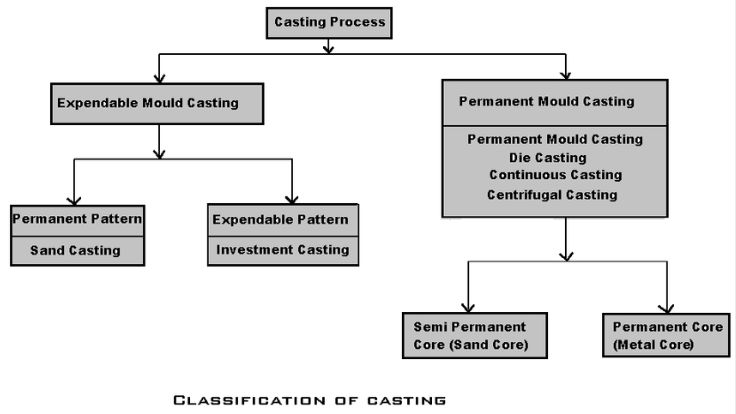

Historik för gjutning av förbrukningsbara formar

Gjutning av förbrukningsmaterial har en lång historia och dess närvaro kan spåras tillbaka till tusentals år sedan. De civilisationer som använde processen för att gjuta föremål inkluderar egyptierna, grekerna och romarna och de föremål som gjöts inkluderar smycken, mynt och vapen. Med tiden förändrades processen med nya material och tekniska förbättringar som möjliggjorde mer komplicerad och exakt gjutning.

Uppkomsten av moderna gjutningstekniker för engångsformar kan spåras till den industriella revolutionen på 1700- och 1800-talen då det skedde intensiva framsteg inom metallbearbetningstekniken. Med tillkomsten av metoder som sandgjutning och gjutning av förlorat vax blev det möjligt att producera delar av metall på ett helt annat sätt och idag är det faktum att engångsformar används i tillverkningsprocessen en självklarhet.

Vad är Expendable Mould Casting?

Gjutning med förbrukningsformar kan definieras som en tillverkningsprocess som används för att tillverka delar i metall genom att de tillverkade delarna läggs i en form som är avsiktligt utformad för att förstöras efter en enda användning. Jämfört med gjutning med permanent gjutform, som gör det möjligt att återanvända gjutformen flera gånger, innebär gjutning med förbrukningsgjutformar återanvändbara gjutformar. När den smälta metallen har svalnat och stelnat förstörs mönstret eller gjutformen för att man ska få fram den färdiga produkten.

Denna process är särskilt lämplig vid gjutning av komplicerade detaljer som kan vara högprecisionsdetaljer som annars är kostsamma och till och med omöjliga att skapa med andra tekniker. Termen förbrukningsbar innebär att formen förbrukas i en cykel, dvs. efter varje användning måste en ny form utvecklas för att tillverka en annan detalj.

Hur man använder gjutning med förbrukningsmöjligheter

Skapande av mönster

Vid gjutning av förbrukningsformar är ditt första steg att göra ett mönster av den del som ska gjutas. Mönstret består av material som vax, skum eller metall och är utformat för att efterlikna den slutliga produktformen.

Formbildning

En gjutform, som kan bestå av sand, gips eller keramik, omger mönstret och materialet kan avlägsnas med olika metoder beroende på vilken gjutprocess som används.

Borttagning av mönster

När materialet i formen har härdat tas mönstret ut och för det mesta görs detta genom att smälta, bränna eller krossa dem isär. Detta bildar ett ihåligt hål i formen som har exakt samma form som det ursprungliga mönstret.

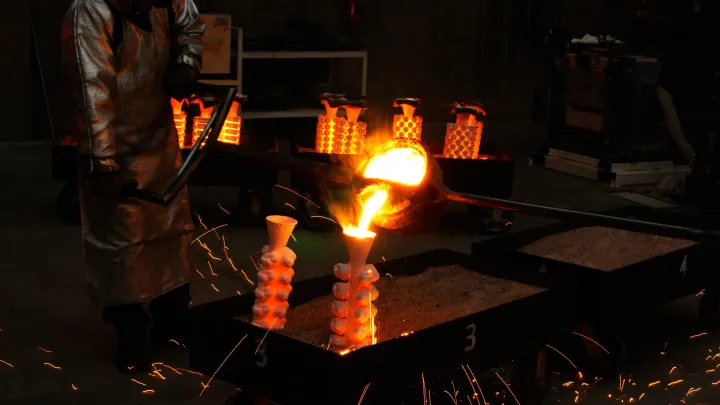

Metallgjutning

När gjutformens hålrum har förberetts förs smält metall in i formen och fyller det hålrum som mönstret lämnar efter sig. Metallen kyls och får stelna.

Destruktion av mögel

När metallen har svalnat och stelnat förstörs gjutformen (vanligtvis genom att den bryts sönder och krossas eller löses upp) för att gjutgodset ska kunna återvinnas.

Efterbearbetning

När gjutgodset har tagits bort från formen kan det fortfarande förfinas ytterligare genom att använda sekundära efterbehandlingstekniker som maskinbearbetning eller poleringsprocesser för att uppnå de specifikationer som krävs.

Typer av gjutning av förbrukningsformar

Låt oss fördjupa oss lite mer i den typ av Expendable Mould Casting:

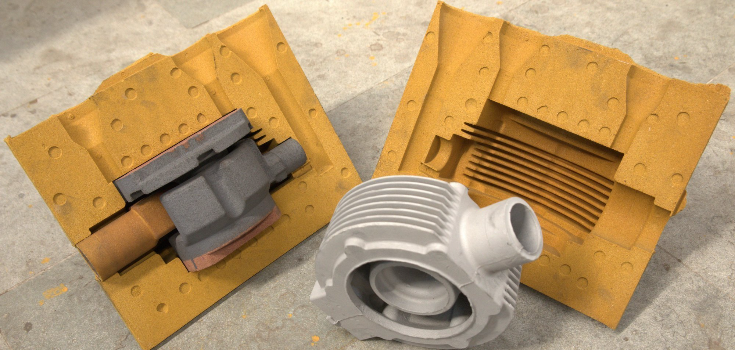

1. Sandgjutning

Gjutning av gjutform för förbrukningsvaror. Ett av de vanligaste sätten att gjuta med sand är sandgjutning. Det kräver att man gör en form, vilket görs genom att packa sand, som vanligtvis blandas med en blandning av lera och vatten runt ett mönster (modell av det som ska gjutas). Vanligtvis används ett metall- eller vaxmönster och efter att formen har stelnat bryts eller smälts mönstret bort.

Översikt över processen:

- Ett material, t.ex. metall eller vax, formas till ett mönster.

- Sand-, ler- och vattenblandningen läggs sedan runt mönstret.

- Mönstret stöts bort och sanden härdas genom att gjutformen värms upp.

- Det hålrum som lämnas av mönstret fylls med smält metall som gjuts in.

- När metallen har stelnat bryts formen för att frilägga gjutgodset.

Fördelar:

- Arbetar kostnadseffektivt när produktionsvolymen är låg eller medelhög.

- Kunna producera gjutgods med enkel geometri i bulk.

- Multifunktionell, kan tillverkas av olika material, aluminium, järn och stål.

- Utbredd inom fordons-, tung- och maskinindustrin.

Nackdelar:

- Ytfinishen är inte lika jämn som vid de andra gjutmetoderna.

- Mycket fina mönster fungerar inte bra.

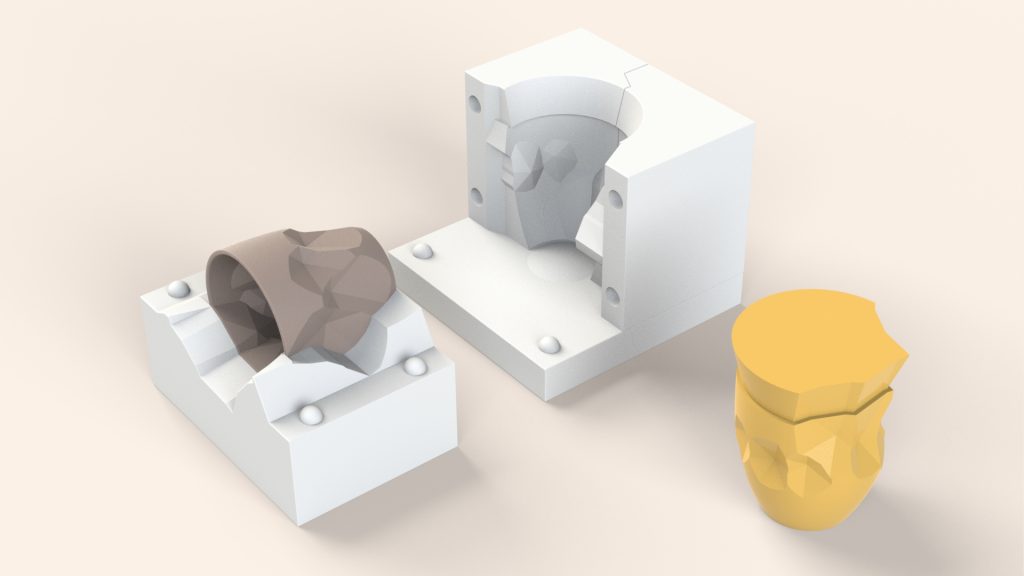

2. Investeringsgjutning (gjutning med förlorat vax)

En annan mycket exakt gjutningsmetod för förbrukningsformar är investeringsgjutning, även känd som förlorad vaxgjutning. Det är en process för att applicera ett mönster av vax med ett keramiskt skal som torkar ut för att härda. Vaxet smälts sedan ut och dräneras ut, vilket lämnar en ihålig keramisk form som smält metall hälls i.

Översikt över processen:

- Vaxmönstret består av ett mönster som formas till den önskade designen.

- För att få ett tjockt skal täcks vaxmönstret med ett lager av denna slurry och sedan sand.

- Därefter värms hela formen upp och det smälta vaxet töms ut.

- Det keramiska skalet är sedan smält metall.

- När metallen har hunnit stelna bryts det keramiska skalet av för att visa avgjutningen.

Fördelar:

- Sådana egenskaper är hög noggrannhet och mycket god ytfinish.

- Bäst när man gjuter små detaljer och komplexa delar.

- Det kan tillämpas på ett mycket brett spektrum av metaller, t.ex. rostfritt stål, titan och ädelmetaller.

Nackdelar:

- Specialvillkor är dyrare än sandgjutning.

- Det är mer tidskrävande.

- Lämplig för små tillverkningsserier av komponenter, olämplig för produktion som omfattar volymtillverkning.

3. Gjutning av skal

Shell molding Shell molding är också en gjutningsprocess som i princip är nära besläktad med investeringsgjutning, men mönstret är nu ett sandbaserat skal runt ett mönster av metall. Processen anses också ge hög noggrannhet vid dimensionering av detaljer samt en jämn ytfinish på detaljerna.

Översikt över processen:

- Ett metallmönster härdas och sänks ned i en fin sandslam.

- Mönstret sätter sig i sanden och bildar skalet.

- När skalet är färdigt värms det upp tills det bara finns rester av mönstermaterial kvar.

- Skalet fyllt med smält metall hälls och när metallen stelnar bryts skalet för att avlägsna gjutgodset.

Fördelar:

- Tillverkar detaljer som har utmärkt måttnoggrannhet och strykta kanter.

- Den är lämplig för gjutning av komplicerade delar.

- Kan bearbeta metaller med hög smältpunkt, t.ex. stål och järn.

Nackdelar:

- Det är dyrare jämfört med sandgjutning.

- Eftersom det tar mycket tid att skapa ett exakt skal är de begränsade till mindre bitar.

- Den är inte lika mångsidig när det gäller materialval som sandgjutning.

4. Gjutning med förlorat skum (LFC )

Lost Foam Casting (LFC) Lost Foam Casting är en ny form av gjutning av förbrukningsformar där man använder skummönster i stället för metall- eller vaxmönster. Skummönstret täcks av sand och smält metall hälls i hålet, vilket suddar ut användningen av skum.

Översikt över processen:

- En gjutform av skumplast tillverkas av den del som ska gjutas.

- Därefter läggs ett lager sand på skumplastens mönster och sanden pressas till en form.

- Gjutformen värms upp och smält metall hälls i den.

- Mönstret som är täckt med skum förångas av den smälta metallen och återstoden är den stelnade delen.

Fördelar:

- Den är perfekt för gjutning av komplexa geometrier med låg arbetsinsats.

- Den kan producera detaljer med hög detaljrikedom och otroligt släta delar.

- Prisvärd för låg och medelhög volym.

Nackdelar:

- Det är begränsat till små bitar.

- Dyra gjutformar i motsats till konventionell sandgjutning.

- Det gäller inte alla typer av metaller eftersom temperatur och tryck måste justeras noggrant.

5. Gjutning Formning av gips

Gjutning av gipsformar innefattar processen att gjuta en gips. Gipset blandas med vatten och appliceras sedan på ett mönster som sedan tas bort när det härdar. Det tillämpas mest på små delar med detaljer.

Översikt över processen:

- En mall är tillverkad antingen av metall eller något liknande ämne.

- Mönstret sänks ned i en lösning av gips, vatten och andra material för att skapa en gjutform.

- Formen härdas därefter och värms upp för att gjuta ut retikulatet.

- Gjutningsproduktionen sker genom att smält metall hälls i gjutformen.

Fördelar:

- Tillverkar delar av god kvalitet med bra ytfinish.

- Kan tillämpas på såväl små delar som delar som kännetecknas av fina detaljer.

- Den är tillämplig vid produktion av små volymer.

Nackdelar:

- Metoder som dessa är dyra och tidskrävande.

- Begränsad till mindre komponenter och metaller som smälter vid låg temperatur.

6. Permanent mönster - sandgjutning

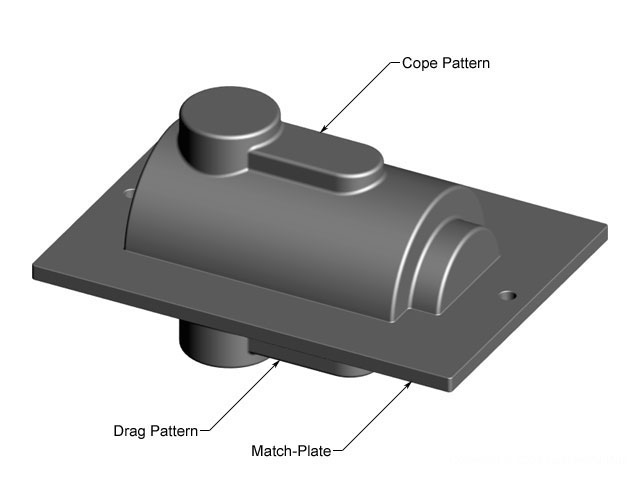

Detta är en återanvändningsmetod (där man använder ett återanvändbart mönster, i motsats till ett förbrukningsbart mönster) även om det återanvändbara mönstret är en engångsform. Det är en kombinationsmetod där gjutformen är ett återanvänt mönster men sandformen rivs efter varje gjutning.

Översikt över processen:

- En gjutlåda tillverkas med ett permanent mönster i och sand packas runt.

- Efter att ha gjort sandformen bärs mönstret bort och smält metall hälls i hålrummet.

- Gjutningsprocessen förstör sanden för att få fram den slutliga produkten.

Fördelar:

- Vid produktion av små till medelstora volymer är det mer kostnadseffektivt än formsprutning.

- Den är lämplig för större delar som motorblock och ramar.

Nackdelar:

- Liten precision och ytfinish när den läggs bredvid investeringsgjutning.

7. CGP eller Cold Box Process

Kemiskt bundna sandgjutgods från kemiskt bundna sandformar gjuts med hjälp av cold box-processen. Sanden kombineras med ett bindemedel och gjutgodset används utan uppvärmning. Detta används främst vid tillverkning av delar till industrier som behöver hållbarhet och seghet, t.ex. olja och gas.

Översikt över processen:

- Gjutformen består av sand som blandas med ett kemiskt bindemedel och sedan packas.

- Väl i formen härdas den i en kall miljö och formen hårdnar utan att värme behöver tillföras.

- Man häller smält metall i formen, låter den stelna och tar sedan bort formen.

Fördelar:

- Den är tillämplig där det krävs hög hållfasthet i de delar som gjuts.

- Idealisk gjutning: lämplig för metaller som kan vara svåra att gjuta i vanliga sandformar.

Nackdelar:

- Kemiska bindemedel som är nödvändiga vid formtillverkning kanske inte passar alla metaller.

- Den är begränsad till material och tillämpningar.

Material som används vid gjutning av förbrukningsbara formar

Vid gjutning med förbrukningsformar ska formen tillverkas av material som är avsett att förstöras efter en användning. Det material som används bestäms också av den process som används för att gjuta, det material som ska gjutas och behoven hos en viss del. Några av de material som ofta används vid gjutning av förbrukningsformar anges nedan:

1. Sand

Förbrukningsbara formar av sand är vanligast och används mest vid sandgjutning. Den kombineras med någon form av bindemedel (t.ex. lera eller harts) och gjuts i en form som kan motstå värmen från smält metall. Sandformar är flexibla, ekonomiska och kan användas för att tillverka stora komponenter.

2. Gips

Vid gjutning med gipsformar tillverkas formarna med en blandning av gips och vatten. Materialet kan användas för att gjuta små detaljer med hög detaljrikedom där släta ytor och fina detaljer krävs. Gipsformarna används vanligtvis för att producera icke-järnmetaller i lägre volymer.

3. Keramik

Vid investeringsgjutning (lost wax castings) och skalgjutning används keramiska material. Ett mönster täcks med en fin keramisk slip och efter torkning skapas en styv form som är lämplig för att motstå den höga temperaturen. Gjutning av stål, titan och högpresterande legeringar sker med hjälp av keramiska formar.

4. Vax

Vax används främst vid investeringsgjutning (lost wax casting). Den görs i vax och sedan läggs ett keramiskt skal på. Det enda skal du har kvar när du har tagit bort mönstret genom att smälta är det skal som gjutningen har gjorts i. Vax är idealiskt för att tillverka mycket detaljerade och invecklade delar.

5. Skum

Vid gjutning med förlorat skum fungerar skummet som mönstermaterial. Skummönstret täcks med sand och när man häller smält metall i det förångas skummet och lämnar den stelnade gjutningen av smält metall. Skumformarna är också fördelaktiga vid gjutning av komplicerade geometriska mönster med minskat avfall.

6. harts

I andra avancerade gjuttekniker används hartsmaterial för att forma formar som är mycket exakta och robusta. Cold box- och skalgjutning sker i allmänhet med hjälp av hartsbunden sand. Harts kan också vara användbart för att ge en bra ytfinish och detaljerad gjutning i den slutliga gjutningen.

7. Metallegeringar (för att ha mönster)

I vissa gjutningssystem för förbrukningsformar, såsom sandgjutning av metallmönster, är mönstret tillverkat av metallegeringar. Formarna gjuts sedan och smält metall hälls och dessa metallmönster dras av senare.

Fördelar med gjutning av förbrukningsformar

Gjutning av förbrukningsformar har ett antal fördelar som gör att den kan väljas för många tillämpningar. Bland dessa fördelar finns det:

1. Förmåga att gjuta komplexa former

Gjutningstekniker för förbrukningsgjutning (t.ex. investeringsgjutning och gjutning med förlorat skum) har potential att producera delar med komplexa konstruktioner som inte skulle kunna produceras med alternativ tillverkning som maskinbearbetning eller stansning. Detta kvalificerar den för användning i industrier där komplicerade delar behövs, och dessa är flyg- och fordonsindustrin.

2. Ytfinish och hög precision

Vissa tekniker, t.ex. investeringsgjutning och skalgjutning, ger en mycket bra ytfinish och små detaljer på detaljen. Detta möjliggör färre extra bearbetnings- och efterbehandlingsprocesser, vilket gör det billigare i vissa arbetsfall.

3. Materialets mångsidighet

Gjutning av förbrukningsmaterial har en mycket stor bredd när det gäller de olika material som kan användas och dessa kan inkludera metaller som aluminium, stål och titan till mer exotiska legeringar. Denna anpassningsförmåga är vad som kvalificerar den för att användas i många branscher inklusive fordonsindustrin och medicinsk.

4. Kort ledtid

Formarna i gjutningsprocessen för förbrukningsformar är engångsformar, vilket innebär att förberedelserna av formarna och gjutgodset kan ta relativt kort tid till skillnad från andra gjutningsprocesser som använder återanvändbara formar. Resultatet är att gjutning av förbrukningsformar är lämplig för produktionskörningar med låg till medelhög volym.

5. Små serier Kostnadseffektiva

Det kapital som behövs för att installera gjutningstekniker för förbrukningsformar som investeringsgjutning kan vara ganska högt men priset per del sänks avsevärt i fall där små och medelstora produktionskörningar krävs. Detta är praktiskt särskilt i industrier som kräver små mängder mycket exakta delar men inte vill springa upp kostnaden för storskalig produktion.

Problem med gjutning av förbrukningsbara formar

Även om det finns många fördelar med metoden har gjutning av förbrukningsformar också sin del av utmaningarna:

1. Destruktion av mögel

Detta kan orsaka höga kostnader för högvolymproduktion eftersom formen förstörs efter en gjutning. Nya formar måste tillverkas varje gång gjutningen kommer ner och detta kan vara en dyr process som gör gjutning av förbrukningsformar mindre attraktiv vid massproduktion.

2. Möjligheten att återanvända formen är begränsad

Med en permanent gjutning är formarna återanvändbara och kan återanvändas många gånger, i motsats till de formar som används i gjutning av förbrukningsformar måste reproduceras med varje ny bit. Detta ökar kostnaderna för material och arbetskraft som används i processen.

3. Produktion av mindre serier

Förbrukningsform Verkligen, eftersom produktionskörningarna är mindre, är gjutning av förbrukningsformar ibland bättre beroende på hur dyrt och tidskrävande det är att gjuta en ny form. Andra tekniker som gjutning eller gjutning av permanent form är billigare vid produktion av stora volymer.

Användningsområden för gjutning av förbrukningsbara formar

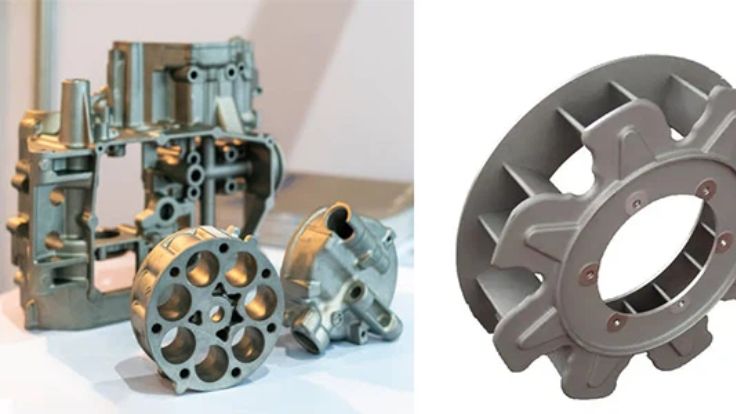

Gjutning av förbrukningsformar används i så många branscher där komplexa geometrier i högprecisionsdelar är nödvändiga. En av de viktigaste användningsområdena kan beskrivas som:

1. Flyg- och rymdindustrin

Exempel på artiklar som tillverkas inom flygindustrin genom gjutning i förbrukningsform är turboskärblad, höljen och andra komponenter där hög hållfasthet, noggrannhet och materialets förmåga att motstå höga temperaturer krävs. Investeringsgjutning är särskilt populär inom denna industri eftersom den kan producera komplicerade former och tenderar att ge överlägsen ytfinish.

2. Fordonsindustrin

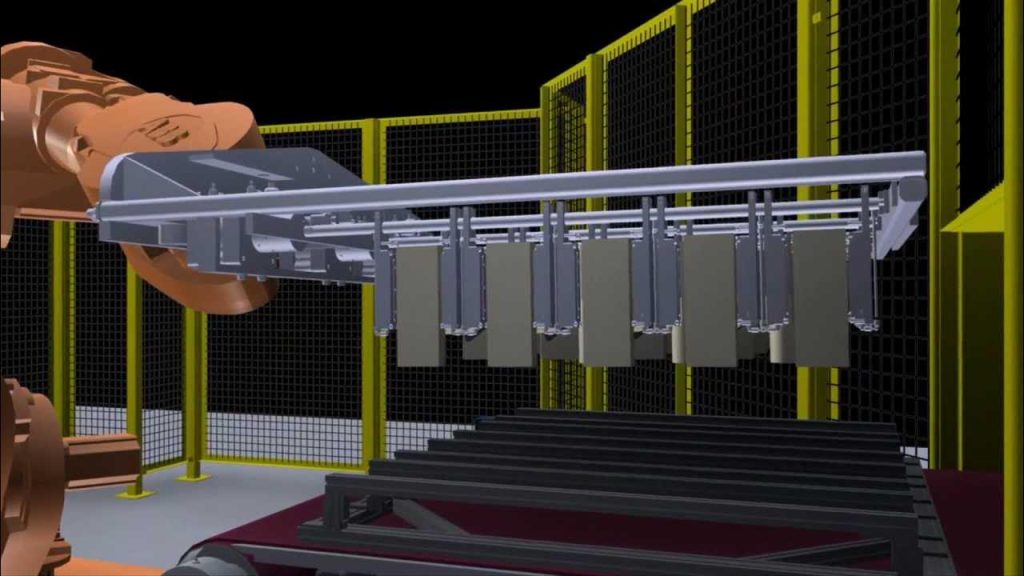

Fordonsindustrin är beroende av gjutning av förbrukningsformar för att tillverka komponenter som motorblock, växellådshus och andra komponenter som krävs för att vara starka och hållbara. Denna sektor använder normalt sandgjutning och skalformning.

3. Tillverkning av medicintekniska produkter

Medicinsk utrustning, inklusive kirurgisk utrustning, implantat och proteser, tillverkas med hjälp av gjutning av förbrukningsformar. Detta är mest lämpligt inom det medicinska området eftersom deras passform och funktionalitet är av stor betydelse och komplexiteten i delarna lätt kan tillhandahållas med denna teknik.

4. Militär och försvar

På försvarssidan används gjutning av förbrukningsformar vid tillverkning av vapen, pansar och andra delar till militär utrustning. I den här branschen är prestanda och tillförlitlighet viktiga faktorer, och förmågan att konstruera komplexa och robusta komponenter är avgörande.

GC Precision Mould: Ett företag som du kan lita på

GC PrecisionMould är ett företag som producerar högkvalitativa och exakta formverktyg för olika branscher. Vi erbjuder även design av specialformar, tillverkning av specialformar och specialformar som levereras med hög precision och styrka. Vår toppmoderna teknik och de senaste metoderna garanterar att varje gjutform uppfyller de högsta kraven på prestanda och effektivitet. Anlita GC Precision Mould för att tillgodose ditt behov av detaljerade geometrier och de skarpaste detaljerna. GC Precision Mould tillhandahåller professionell service inom gjutning av formar, inklusive förbrukningsvaror och permanenta gjutning av formar. Vi i vårt team är redo att tillhandahålla snabba, ekonomiska lösningar som passar behoven hos var och en av våra kunder.

Slutsats

Gjutning med engångsformar är en variabel och nödvändig tillverkningsmetod som har kommit långt. Metoden gör det möjligt att tillverka delar med komplexa former, hög precision och utmärkt ytfinish genom att använda foder av engångsmaterial i formarna. Även om den kanske inte är idealisk i tillämpningar som kräver stora produktionsvolymer, gör dess förmåga att producera komplexa delar samt kundanpassade delar den ovärderlig i branscher som flyg-, bil-, medicin- och försvarsindustrin.

Med den avancerade tekniken är det mer troligt att det finns fler sätt och medel för gjutning av förbrukningsformar, och denna process skulle bara bli allt viktigare inom tillverkningsområdet. Oavsett om det är en miniatyrmedicinsk anordning eller en enorm rymddel, har den förbrukningsbara gjutningen vad som krävs i flexibilitet, precision och materialets mångsidighet för att hålla jämna steg med utmaningarna i moderna industrier.

Frågor som ofta ställs

1. Vilken är den största fördelen med att använda gjutning med förbrukningsformar?

Gjutning sker med hjälp av förbrukningsbara gjutformar så att detaljer med komplexa mönster kan skapas med hög precision. Efter varje gjutning måste formen förstöras, vilket gör den idealisk för att skapa detaljerade former och använda ett brett utbud av material.

2. Vad är tiden för gjutning av förbrukningsformar?

Beroende på komplexiteten och andra faktorer, t.ex. vilken typ av gjutform som används, kan det ta några timmar eller flera dagar.

3. Är gjutning med förbrukningsbar form tillämplig i storskalig produktion?

Gjutningsprocessen med förbrukningsformar är inte särskilt lämpad för stora produktionsvolymer eftersom nya formar måste skapas varje gång varje del produceras, vilket är ganska dyrt i stor skala.

0 kommentarer