En av de mest effektiva processerna i de moderna industrierna är högtrycksgjutning av zink. Det gör det möjligt för företag att skapa exakta, robusta och högkvalitativa metallkomponenter. Fordons-, elektronik- och konsumentproduktsektorerna är bland de industrier som är mycket beroende av tillvägagångssättet. Den smälta zinken pressas in i stålformar för att bilda korrekta komponenter på kort tid.

Högtrycksgjutning av zink: Vad är det?

Tryckgjutning av zink under högt tryck är en tillverkningsprocess som innebär att smält zink pressas mot en form med hjälp av ett intensivt tryck. Processen görs för att säkerställa att metallen upptar alla delar av formen. Efter kylning är det en solid komponent som är detaljerad och slät. Trycket gör att delarna blir starkare och mer pålitliga. Metallens stabilitet och hållfasthet förbättras också genom den snabba kylningen.

Den är också perfekt när man vill göra en komplex form med tunna väggar. Den tillverkar komponenter som inte kräver mycket mer bearbetning. På grund av detta faktum hittar högtryckszinkgjutning sin väg in i massproduktionen av delar med hög effektivitet.

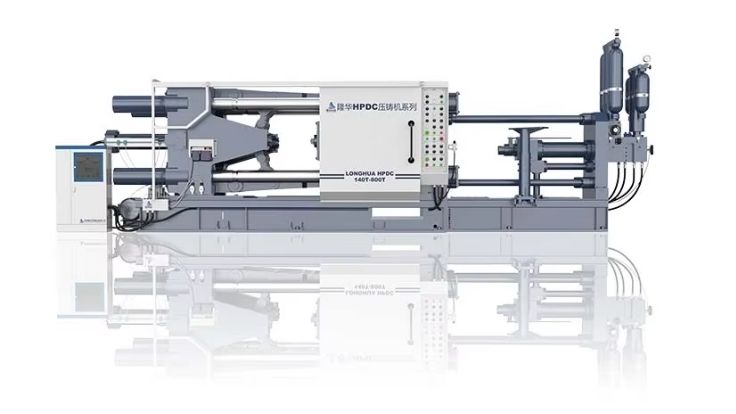

Tryckgjutningsmaskin för högtryck

Den centrala komponenten i högtrycksgjutningsprocessen för zink är en högtrycksgjutningsmaskin. Den är utvecklad för att tvinga smält zink in i stålformar med extremt hög hastighet och tryck. Detta för att se till att formen fylls så att den får starka och exakta delar.

De viktigaste delarna av maskinen

- Insprutningssystem- Detta är ett system som tvingar smält zink genom formen. Den reglerar kraften och hastigheten för att se till att alla hålrum fylls ordentligt.

- Fastspänningsenhet- Detta är fastspänningsenheten, som används för att hålla ett fast grepp om formen under formsprutningen. Den stoppar läckage och bibehåller formen på detaljen.

- Värmesystem- Detta är ett värmesystem där zinken värms upp och sedan injiceras. Rätt temperatur är avgörande för ett jämnt flöde och gjutgods av hög kvalitet.

- Utskjutningssystem- Detta system används för att mata ut den färdiga detaljen ur formen efter att detaljen har svalnat. Det ser till att detaljen inte skadas när den tas bort.

- Kontrollpanel- Moderna maskiner är utrustade med digitala kontroller för att mäta tryck, temperatur och cykeltider. Detta hjälper till att säkerställa den enhetliga kvaliteten hos tillverkare av zinkgjutning.

Fördelarna med högtrycksgjutning av zink

Tillverkarna föredrar denna process av olika skäl:

Precision och noggrannhet

Den smälta zinken fylls helt och hållet i formen tack vare det höga trycket. Alla formens egenskaper definieras och delar med höga toleranser skapas.

Hastighet och effektivitet

Massiv produktion av delar kan uppnås på kort tid. Automation ökar också produktionshastigheten, vilket är kostnadseffektivt.

Styrka och hållbarhet

Komponenterna får bättre mekanisk hållfasthet genom snabb kylning av processen. De färdiga komponenterna är stabila och uthålliga.

Komplexa mönster

Tunna väggar och komplexa former möjliggörs med högt tryck utan förlust av hållfasthet.

Minskat avfall

Mycket lite material går till spillo, jämfört med andra gjuttekniker, och processen är mer miljövänlig.

Varför zink fungerar bra

Ett stort antal metaller som används i produktionen är tjocka och långsamsmältande. Detta försvårar fyllningen av små eller komplicerade former i en gjutform. Zink har dock en smältande och lättflytande egenskap, som vatten.

Vätskeflödet gör att zinken kan fylla extremt tunna väggar och trånga utrymmen som är otillgängliga för andra metaller. Zinkgjutgods kan vara så tunt som 0,2 millimeter på väggen. Detta ger komponenter som är lätta men ändå har hög hållfasthet. Det ger också möjlighet till mycket snävare toleranser, det vill säga att delarna blir mer exakta. När det gäller zink kan vissa egenskaper som annars skulle kräva ytterligare bearbetning införlivas i det färdiga föremålet.

Zink har en låg smältpunkt jämfört med andra metaller. Det innebär att den inte är extrem på stålformar och att verktygen därför har en längre livslängd. Zinkformar kan användas många gånger, över en miljon gånger. Naturligtvis är de enkla formarna mer hållbara än de komplicerade. Generellt kan dock gjutformar på zink ha 510 gånger längre livslängd än gjutformar på andra metaller.

Produktionen går också snabbt på grund av den lägre smältpunkten. Zinkgjutgods kan tillverkas snabbt, vilket förbättrar effektiviteten och minskar den totala kostnaden. Den förbrukar också mindre energi, och därför är zinkgjutningen mer miljövänlig jämfört med andra processer.

Zink har en inneboende och naturlig motståndskraft mot korrosion. När det utsätts för luft rostar det inte utan utvecklar ett skyddande skikt. Zink är också mycket återvinningsbart. Outnyttjad zink och det som inte behövs kan smältas och återanvändas. Detta gör zinkgjutningen kostnadseffektiv och hållbar.

Svetsning av högtrycksgjutgods

Delar som tillverkas genom pressgjutning av zink under högt tryck svetsas ibland. Även om de flesta zinkdetaljer gjuts kontinuerligt kan vissa konstruktioner behöva svetsas efter gjutningen. Svetsning används för att göra en större montering eller förstärka ett visst område.

Typer av svetsning som används

- TIG-svetsning ( Tungsten Inert Gas )- Detta ger rena och exakta svetsar. Den är lämplig för alla mindre eller ömtåliga delar av zinkgjutning.

- MIG-svetsning (metallisk inertgas) Snabbare och snabbare än TIG, och kan användas på stora delar eller för produktion.

- Punktsvetsning- Den används för att sammanfoga små ytor eller tunna plåtar. Det används ofta vid montering av delar som används i elektronik- eller fordonsapplikationer.

Fördelar med svetsning av zinkdelar

- Limmar ihop mer än ett gjutgods i en montering.

- Säkerställer produktens seghet och hårdhet.

- Tillåter genomarbetade mönster som annars skulle vara omöjliga att producera i en enda gjutning.

Viktiga överväganden

Zinkens smältpunkt är låg, och därför måste man vara försiktig med temperaturen under svetsningen. Överdriven värme kan förstöra gjutningen eller förvränga delen. De etablerade zinkgjutningstillverkarna tillämpar rätt svetsmetod för att producera kvalitetsprodukter utan att kompromissa med styrkan.

Svetsning används som komplement till högtrycksgjutning i zink för att säkerställa att tillverkarna kan producera en mer komplex eller större komponent med bibehållen hållbarhet och noggrannhet.

Tryckområde Högtrycksgjutning

Trycket som appliceras för att tvinga den smälta zinken in i formen är avgörande vid högtrycksgjutning av zink. När metallen sätts under rätt tryck kommer den att fylla alla håligheter till slutet och göra starka och exakta komponenter av zinkgjutning.

Typiskt tryckområde

Följande intervall är det typiska intervallet där pressgjutningsmaskiner används:

- Insprutningstryck: 700-20.000 psi (pounds per square inch), och detta varierar beroende på detaljens storlek och komplexitet.

- Clamping Pressure: 50015, 000 psi, för att hålla ihop formen när den injiceras.

Det exakta trycket kommer att bestämmas av:

- Storlek och tjocklek på delar Större eller tjockare delar måste fyllas under tryck för att fylla formen.

- Komplexitet av mögel: Formdelar som har tunna väggar eller komplexa funktioner kräver exakt högt tryck för att undvika fel.

- Zinklegering Det är möjligt att de olika legeringarna kan köras lättare eller kan köras med lite mindre tryck.

Varför tryck är viktigt

- Se till att den smutsiga zinken finns i alla hörn av formen.

- Minimerar luftporer, porositet och andra defekter.

- Tillverkar komponenter som har rena ytor och snäva toleranser.

- Hjälparna är starka och går inte lätt sönder när det gäller zinkgjutningskomponenter.

Tillverkare som har fått erfarenhet av zinkgjutning kan hantera trycket per jobb. Ett korrekt använt intervall förbättrar kvaliteten på detaljerna, minimerar avfallet och ökar formens livslängd.

Zinkgjutningstillverkarnas roll

Tillverkarna av zinkgjutning måste tillhandahålla komponenter av hög kvalitet. De investerar i avancerade maskiner, professionell arbetskraft och kvalitetskontroll. Erfarna tillverkare ser till att formar är gjorda för att utformas med defekter till ett minimum. De spårar också produktionsprocesserna.

En utmärkt zinkgjutningstillverkare skulle välja zinklegeringar som är av hög kvalitet. De kontrollerar varje parti för att säkerställa enhetlighet. Genom dessa steg ger tillverkarna delar som överensstämmer med kundernas och branschens val.

Val av lämplig tillverkare

Valet av lämplig zinkgjutningstillverkare beror på kvaliteten på resultaten. Tillverkningserfarenhet, utrustning och standarder är inte desamma för tillverkare. En bra partner kommer att spara tid, spara pengar och ge viss produktion.

Erfarenhet spelar roll

Sök efter tillverkare som har erfarenhet av pressgjutning under högt tryck. Avancerad personal är medveten om formens utformning, tryckreglering och temperatur. De kan inte undvika fel som porositet, skevhet eller ytproblem. Deras kunskap kommer att användas för att se till att dina “zinkgjutningskomponenter” kommer att ha exakta specifikationer.

Kvalitetskontroll

Kontrollera deras förfaranden för kvalitetskontroll. En kvalitetstillverkare testar varje parti med avseende på hållfasthet, dimensioner och ytfinish. Organisationer som ISO är ett tecken på konsekvent kvalitet. Detta kommer att minimera hotet från felaktiga komponenter.

Produktionskapacitet och teknik

Tack vare moderna maskiner och automatisering ökar hastigheten och noggrannheten. Avancerade tekniska tillverkare kan leverera stora produktionsvolymer, och de förblir exakta. Detta är avgörande vid massproduktion eller projekt som måste levereras i mycket hög hastighet.

Kommunikation och stöd

En dynamisk tillverkare tar dig genom design-, prototyp- och produktionsprocessen. De föreslår ändringar för att göra produkterna billigare eller mer hållbara. Effektiv kommunikation garanterar färre misstag och mindre tidsspillan.

Anseende och referenser

Titta över kundutlåtanden, fallstudier och referenser. En ansedd “zinkgjutningstillverkare en dokumenterad rekord i tillhandahållandet av högkvalitativa gjutningskomponenter inom rätt tid.

Processen för pressgjutning under högt tryck

Pressgjutning är ett noggrant och effektivt förfarande med högt tryck. Det innebär att man utnyttjar zink för att tillverka kraftfulla och detaljerade komponenter. Processen är baserad på högt tryck där alla delar av formen är helt fyllda. Nedan följer en genomgång av hur det går till, steg för steg:

Förberedelse av gjutform

Den första är att förbereda formen. Stålformar tillverkas på ett sådant sätt att de kan passa slutproduktens form. De tvättas och inspekteras för att undvika fel. Vissa formar innehåller komplexa mönster i form av cavita y. Att göra rätt form garanterar en smidig gjutningsprocess.

Smältning av zink

Därefter värms zinken upp i ugnen tills den smälter. Flytförmågan säkerställs genom att temperaturen bibehålls. Defekter kan orsakas av för höga eller för låga temperaturer. Den smälta zinken bör förberedas för att snabbt kunna sprutas in i gjutformen.

HögHögtryckssektion

Detta steg består av att injicera den smälta zinken i formen med ett tryck som är mycket högt. Trycket pressar metallen in i hörnet av formhålan. Detta gör att detaljen blir färdig, med väl avrundade ytor och skarpa linjer. Högt tryck minskar också luftutrymmen och porositet, vilket gör delen starkare.

Kylning och stelning

När zinken är inne i formen kyls den snabbt. Delen härdas under den snabba kylningen och behåller sin form. Det minimerar också uppkomsten av defekter som skevhet eller krympning. Kyltiden är beroende av komponentens tjocklek och storlek.

Utskjutning och inspektion

När formen svalnat kastas detaljen av. Varje komponent kontrolleras med avseende på kvalitet. Defekta produkter återvinns eller smälts om. Kvalitetskontroller görs för att säkerställa att endast specifika delar skickas.

Efterbehandling

Högtrycksgjutna delar behöver inte någon omfattande efterbehandling och de flesta har släta ytor. Andra kan poleras, beläggas eller pläteras för att förbättra utseendet eller korrosionsbeständigheten. Efterbearbetning ger detaljen ett professionellt utseende och säkerställer att den uppfyller applikationskraven.

Detta görs för att tillverkarna ska kunna göra starka, komplexa och konsekventa delar på ett effektivt och snabbare sätt. Det är därför zinkgjutning under högt tryck är mycket populärt inom branscher som bilindustrin, elektronik och konsumentvaror.

Använda material

Zinkgjutning sker huvudsakligen vid högt tryck, där zinklegeringar används. Det är zinklegeringar som innehåller mindre delar av andra metaller som aluminium, koppar eller magnesium. Dessa tillsatser förbättrar hållfastheten, hårdheten och korrosionsbeständigheten, vilket ökar delarnas hållbarhet.

Zink är det perfekta pressgjutningsmaterialet på grund av materialets relativt låga smälttemperatur. Detta gör att det lätt kan passera in i komplicerade formar. Det minimerar också slitaget på stålverktygen och ökar därmed verktygets livslängd. Detta gör att produktionen kan bli mer effektiv och ekonomisk för zinkgjutningstillverkarna.

De olika zinklegeringarna väljs utifrån användningsområde:

- Zamak 3 - Zinklegering, den mest använda. Den är stark, hållbar och motståndskraftig mot korrosion. Delar för allmänt bruk kan användas.

- Zamak 5 - Lite starkare än Zamak 3. Lämpar sig bäst för de delar som behöver större mekanisk styrka.

- Zamak 7 - Mycket hård legering. De används ofta i industriella komponenter och verktyg som används flitigt.

- ZA-legeringar: Zink-aluminiumlegeringar. Dessa ger också god slitstyrka och används där det krävs mer lastbärande kraft.

Zinklegeringar är också lätta, och detta är idealiskt vid utformningen av lätta delar utan att kompromissa med hållbarheten. Med dessa material kan designers skapa så kallade zinkgjutningskomponenter med en liten tjocklek på väggarna, strikta toleranser och komplexa former.

Den andra fördelen är återvinningsbarheten. Oönskad zink eller avfallsmaterial kan smältas och återanvändas. Detta bidrar till att spara avfall och kostnader och gör processen miljövänlig.

Tillverkare bör välja lämplig zinklegering noggrant, vilket gör det möjligt att balansera styrka, noggrannhet, kostnad och effektivitet i produktionen, så att slutprodukten blir precis enligt önskad specifikation.

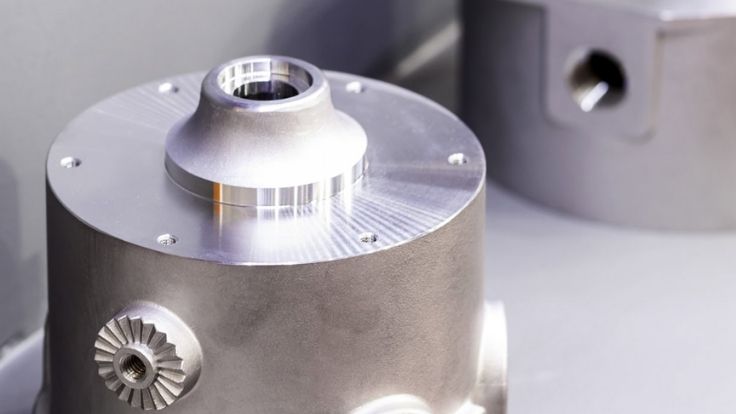

Vanliga zinkgjutningsdelar

Det stora utbudet av delar som tillverkas genom zinkgjutning är stort jämfört med andra processer. Dessa zinkgjutningsstycken används inte bara i vanliga produkter och industrier. Högtryckszinkgjutningen möjliggör invecklade mönster och former med hög precision, och detta faktum har gjort det till den metod som valts för de flesta industrier.

Fordonskomponenter

Zinkgjutningen inom fordonsindustrin används för att tillverka delar som t.ex:

- Dörrhandtag och lås

- Bland konsolerna och höljena finns motorkonsoler och -höljen.

- Växelspaksknoppar

- Elektriska anslutningar

Dessa komponenter är kraftfulla, lätta och slitstarka. Användningen av zinkgjutna komponenter i fordon hjälper till att minska fordonets vikt utan att kompromissa med styrka och hållbarhet.

Elektronik och andra elektriska komponenter

Zinkpressgjutning används inom elektronik och används i delar som:

- Höljen för enheter

- Anslutningshöljen

- Kylflänsar och fästen

Zink har god termisk och elektrisk ledningsförmåga, vilket gör den idealisk för användning i sådana komponenter. Den har hög noggrannhet, vilket gör att delarna passar lätt utan ytterligare maskinbearbetning.

Konsumentvaror

Hushållsartiklar och verktyg är också zinkgjutna bland:

- Knoppar, handtag och höljen (delar till vitvaror).

- Handverktyg och hårdvara

- Dekorativa föremål

Zinkgjutgodset är vanligtvis slätt och därför behöver ytfinishen kanske inte bearbetas ytterligare, vilket sparar tid och pengar.

Industriella maskiner

Pressgjutning av zink används i industriell utrustning i:

- Växelkomponenter

- Monteringsfästen

- Strukturella stöd

Dessa zinkgjutningskomponenter är tillverkade exakt, starka och med förmågan att motstå mekanisk påfrestning genom högtryckszinkgjutning.

Andra tillämpningar

Komponenterna från zinkgjutning används också i leksaker, sportartiklar och medicintekniska produkter. Zinkgjutning är ett bra alternativ när det krävs lätta, hållbara och detaljerade delar av metaller.

Tryckgjutning av zink under högt tryck

Högtrycksgjutning av zink är användbart inom flera industrier:

Fordonsindustrin

Lås, handtag och motorkomponenter tillverkas i form av zinkgjutgods av biltillverkarna. Dessa komponenter är robusta och tål mekaniskt tryck.

Elektronikindustrin

Zink används för att tillverka höljen, kontakter och fästen eftersom det har utmärkta elektriska och termiska egenskaper.

Konsumentvaror

Zinkgjutning används för att tillverka apparater, verktyg och prydnadsföremål. Det faktum att den kan tillverka komplexa mönster är perfekt för estetiska produkter.

Industriella maskiner

Med högtrycksgjutning görs maskinkomponenterna exakta och starka för att förbättra prestandan och begränsa kostnaderna för underhåll.

Framtiden för pressgjutning av zink under högt tryck

Högtrycksgjutning av zink går ständigt framåt med teknikens framsteg. Med tiden försöker tillverkarna alltid hitta sätt att närma sig processen snabbare, mer exakt och mer hållbart. Följande är några av de viktigaste framtida trenderna:

Ökad automatisering

Tryckgjutning av zink blir alltmer automatiserad. Robotar och automatiserade system ökar produktionshastigheten och minimerar mänskliga misstag. Detta garanterar kvalitet och hjälpmedel i massproduktion av “zinkgjutningstillverkare“.

Avancerade legeringar

För att förbättra hållfastheten, slitstyrkan och värmetoleransen utvecklas nya zinklegeringar. Dessa berikade material möjliggör mer långlivade “zinkgjutna element med hög efterfrågan, till exempel inom bil- och maskinindustrin.

Hållbar tillverkning

Tillverkarna drivs av miljöfrågor för att minimera avfall och energiförbrukning. Zink kan återvinnas i stor utsträckning och de processer som kommer att användas i framtiden är återvinning av skrot och låg energiförbrukning. Detta sparar pengar och gjutningen är miljövänlig.

Precisionsverktyg

Det finns också framsteg inom verktygstekniken som har gjort det möjligt att skapa formar som gör ännu finare och mer exakta delar. Förbättrade formar innebär färre brister, minskade toleranser och ytbehandlingar av högtryckszinkgjutningskomponenter.

Digital design Interaktion

Inom zinkpressgjutning ökar användningen av datorstödd design (CAD) och simuleringsprogram. Före tillverkningen får tillverkarna möjlighet att testa formar och konstruktioner. Detta minimerar antalet misstag, och utvecklingstiden och kostnaderna minimeras.

Högtrycksgjutning av zink är mer effektiv, exakt och hållbar på grund av dessa trender. De gör det också möjligt för tillverkarna av zinkgjutning att tillgodose en ökande efterfrågan på högkvalitativa, lätta och hållbara zinkgjutningskomponenter inom industrin.

Om oss

Vi är GC Precision Mould och en stor tillverkare av zinkgjutgods med en historia på mer än 20 år. Våra produkter är högtrycksgjutna i zink och erbjuder högkvalitativa zinkgjutna komponenter som används inom fordonsindustrin, elektronik, konsumentvaror och industriell användning.

Vårt uppdrag är att erbjuda precision, lång livslängd och effektivitet i alla våra delar. Våra maskiner och zinklegeringar är moderna, våra ingenjörer är erfarna och vi upprätthåller de bästa standarderna för dina komponenter. Vi kan göra jobbet rätt, oavsett om det är litet och komplicerat eller en storskalig produktion.

Vi erbjuder ett komplett utbud av tjänster:

- Konsultverksamhet inom konstruktion av lätta och komplexa delar.

- Produktion av pressgjutning: Högtryckszink.

- Komplettering, svetsning och montering av delar.

- Inspektion och leverans av varor.

Vårt uppdrag är att skapa de bästa partnerna inom produktion. Vi samarbetar med våra kunder för att veta vad de behöver och erbjuder dem kostnadseffektiva lösningar av hög kvalitet.

GC Precision Mould är att lita på när det gäller pålitliga “zinkgjutningstillverkare”. Kontakta oss idag för att prata om ditt projekt och få uppleva skillnaden med att ha en professionell och engagerad personalstyrka.

på webbplats: https:aludiecasting.com

Slutsats

Högtrycksgjutning av zink är en av de processer som är mycket avgörande i den nuvarande tillverkningsprocessen. Det är effektivt för att skapa fina, kraftfulla och invecklade komponenter. God kvalitet och konsistens i alla produktioner i en körning garanteras av goda och pålitliga tillverkare av zinkgjutning. Med omfattande användningsområden inom fordons-, elektronik-, konsumentvaror och industrimaskiner är zinkgjutningskomponenterna mycket kritiska i vardagen. Med den ökande tekniken kommer denna process att fortsätta att erbjuda snabbare, kraftfullare och miljövänliga lösningar till industrier över hela världen.

Vanliga frågor

Vad är innebörden av högtryckszinkgjutning?

Det handlar om högtrycksinsprutning av smält zink i en form för att skapa hårda, exakta gjutna zinkdetaljer.

Vilka material använder du?

Vi gjuter i zinklegeringar som Zamak 3, Zamak 5 och Zamak 7 för att producera delar med hållbara och exakta gjutna delar som är högtrycksgjutna i zink.

Vilka branscher betjänar ni?

Våra produkter är gjutna komponenter i zink som används inom fordonsindustrin, elektronik, konsumentvaror och industrimaskiner.

Kan du skapa komplexa mönster?

Ja, vi tillverkar komplexa komponenter, tunnväggiga, ytbehandling och svetsning.

Vad gör GC Precision Mould till ett bra val?

Vi är de ansedda tillverkarna av zinkgjutgods med 20+ års erfarenhet och en produktion av god kvalitet med pålitlig leverans.

0 kommentarer