Vid kvalitetskontroll av pressgjutning kontrolleras varje steg noggrant. Först kontrolleras att materialet är rätt, t.ex. A380 eller AZ91D. När du tillverkar delarna tittar du på hur varm den smälta metallen är (t.ex. 750-950 °F för aluminium) och hur hårt tillverkaren trycker in den i formen (mellan 2 000 och 10 000 psi). Du använder röntgenstrålar eller ultraljud för att titta inuti utan att bryta delarna. Sedan mäter du delarna med verktyg. Det är inom cirka 0,005 tum. Slutligen tittar man på utsidan för att upptäcka problem som linjer där metallen inte fogats samman ordentligt (kallstötar) och sprickor.

I den här artikeln förklaras de vanliga defekterna vid pressgjutning och deras orsaker med enkla förklaringar. Förstå hur dessa problem uppstår och deras effekter på pressgjutningskvaliteten.

Olika typer av defekter vid pressgjutning

1. Porositet

Vanligtvis uppstår en porositetsdefekt på grund av att det bildas små hål eller springor i metallen under gjutningen. Vanligtvis är porositetsdefekter av två typer:

- Gasporositet

- Krympning Porositet

Gasporositet

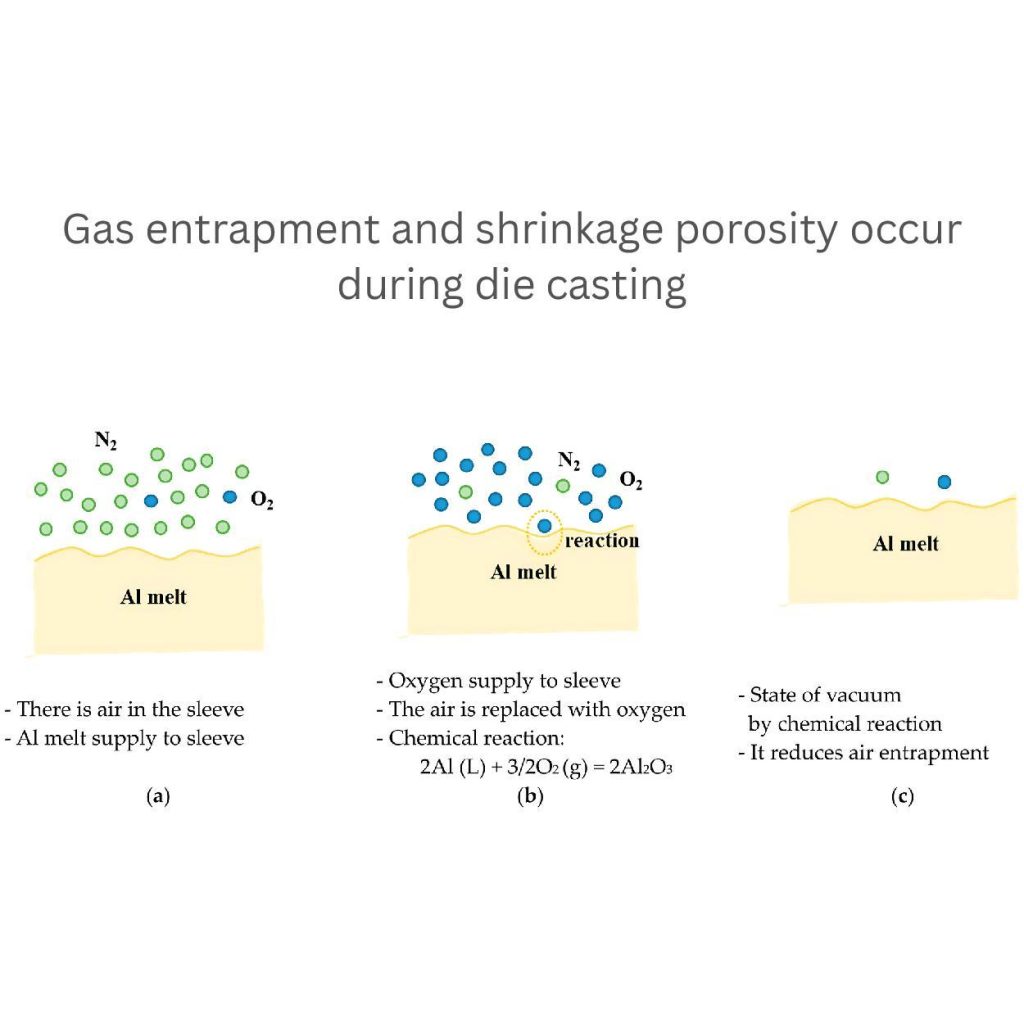

Gasporositet uppstår när någon form av gas eller luft fångas upp i smält metall under stelningen. Till exempel kväve (N₂) eller syre (O₂).

Dessa gaser fångas upp under gjutningsprocessen. Som bilden visar, (a) visar hur luft kommer in i hylsan och blandas med smält aluminium (Al-smälta).

(b) Diecaster tillsätter syre för att ersätta luften i hylsan, vilket orsakar en reaktion: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Denna reaktion bildar ett vakuum för att minska luftens instängdhet. Det förbättrar också materialets kvalitet.

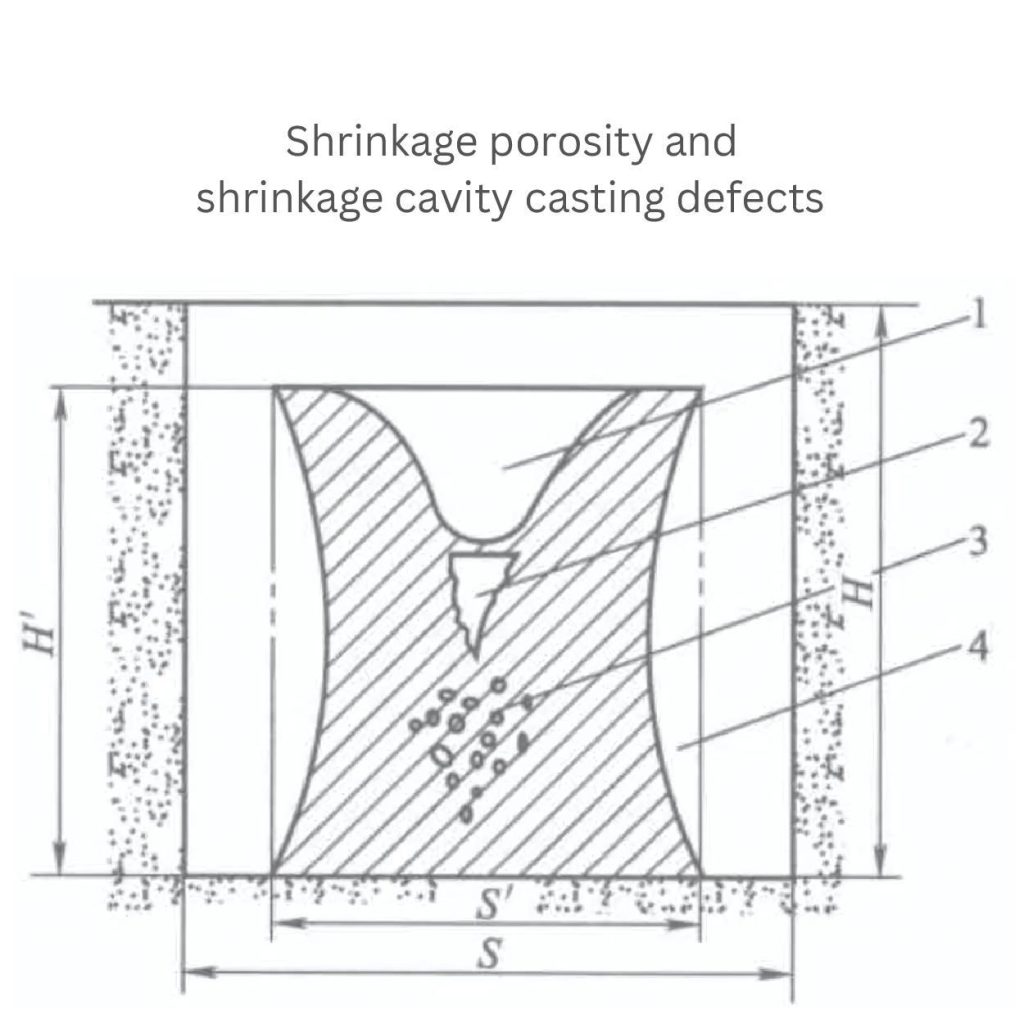

Krympning Porositet

När detaljen blir fast finns det en risk för krympningsporositet. Detta händer ofta på grund av ofullständig fyllning av mögel, vilket bildar luckor.

Dessutom är ojämna kylhastigheter och stelningsmönster viktiga faktorer som leder till krympning.

Dessutom orsakar långsam kylning ibland större krympningsgap. Eftersom metallen kyls ner ojämnt och orsakar distorsion eller sprickor.

Standarder för porositet:

- Bolagen kan acceptera detaljer med små hål som är mindre än 2% av tjockleken.

- Om porositeten är mindre än 0,5 mm i diameter är den bra för konstruktionsdelar.

- Försök att hålla en kylhastighet på 5-10°C per sekund. Detta hjälper till att förhindra porositet under stelningen.

2. Krympning: Vad händer när metall kyls

Krympning uppstår eftersom metaller expanderar fritt när de är i smält form och drar ihop sig när de kyls. Snabbare kylflöde orsakar ännu mer krympning. På grund av tidig stelning innan betydande sammandragning inträffar. Denna fråga beror också på vilken typ av metall du använder.

Till exempel, med aluminiummetall, kan krympningen vara cirka 1,6%-2,5%, medan den för stål kan vara 0,5%-1,5%. Olika legeringar eller miljöfaktorer kan dock påverka krympningsgraden.

Dimensionell krympning

Dimensionell krympning reducerar hela metallen till en mindre storlek. Detta orsakas av att materialet drar ihop sig under kylningen. Om du t.ex. tillverkar en 100 mm lång metallstång kan den krympa till 98 mm. Det betyder att det sker en minskning med 2%. Den här typen av krympning kan också påverka tillverkningsprecisionen.

Volymetrisk krympning

När flytande metall drar sig undan invändigt samtidigt som den blir fast. Det orsakar onödiga utrymmen eller tomrum. Dessa problem är kända som volymetrisk krympning. Hålrummen ser ut som luftfickor i en svamp. De påverkar detaljens hållfasthet och försvagar dess struktur utan att nämnvärt ändra dess yttre form.

Standarder för krympning:

- Mät tillräckligt med skottvikt för att fylla formen ordentligt för att eliminera risken för krympning.

- Kontrollera att delarna har rätt storlek och form med minimala mellanrum.

- Använd en acceptabel kylhastighet (5-15 °C per sekund). Det kommer att undvika distorsion.

- De flesta applikationer anser att krympning under 0,3% i volym uppfyller deras standardgränser.

3. Ytjämnhet

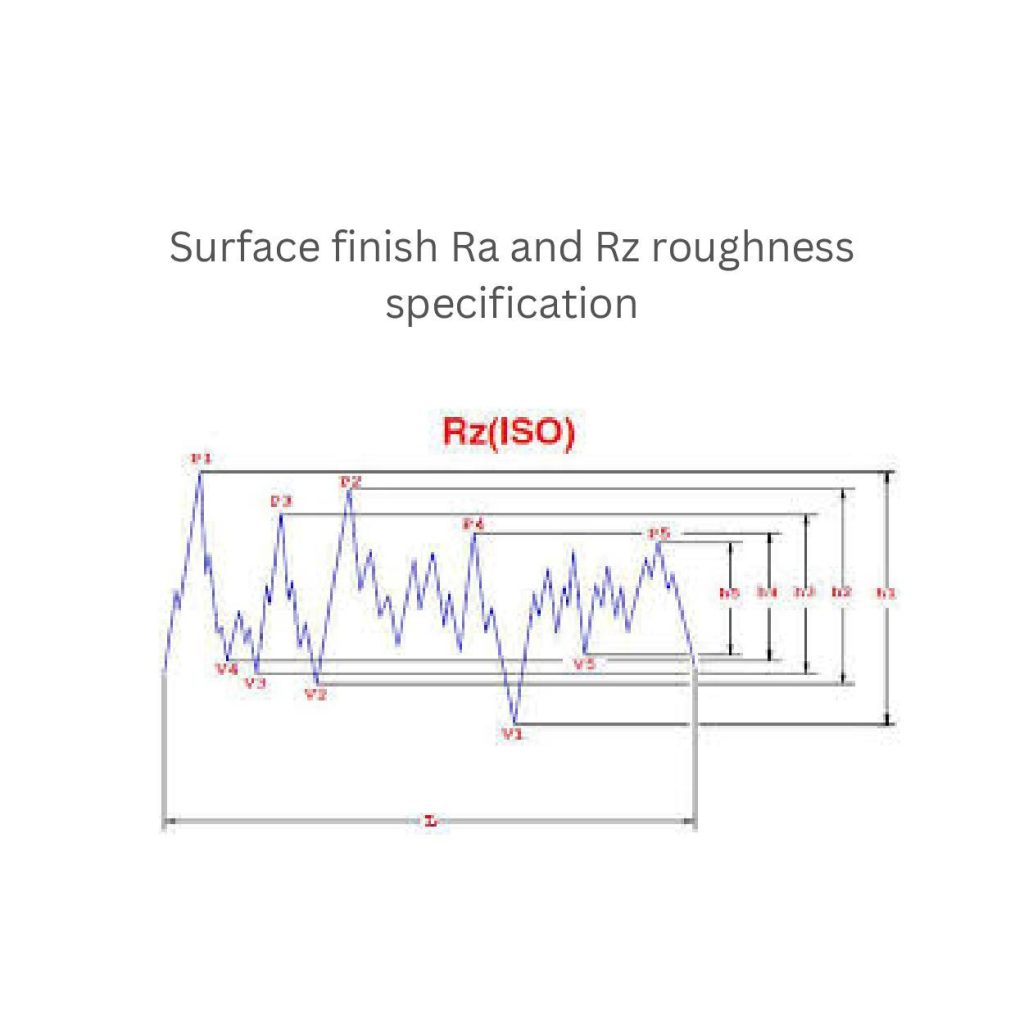

Ytjämnhet är tillståndet på en detaljs yta, oavsett om den är grov eller slät. Tillverkarna bestämmer ytornas nivå med hjälp av parametrar som Ra (genomsnittlig grovhet) och Rz (grovhetsdjup). Till exempel accepteras de flesta av dessa delar med Ra-värden mellan 1,6 och 6,3 µm, beroende på deras användning.

Det finns flera orsaker till att delar får dåliga ytor, bland annat slitage på verktygen, avluftning och luftinträngning. Ibland misslyckas tillverkarna med att byta ut gamla formar och placera lämpliga ventiler för att släppa ut luft. Detta är anledningen till att de inte lyckas producera de förväntade ytorna.

Standarder för ytjämnhet:

- Matcha Ra-värden inom det angivna intervallet för funktionella applikationer

- Inspektera verktygsmaskiner som form, ventilation, kylkanaler etc. regelbundet för att säkerställa en jämn ytkvalitet.

4. Felaktigheter i dimensionerna

När tillverkarna inte lyckas matcha detaljens storlek och form med profilen handlar det om dimensionsfelaktigheter. Om måtten inte hålls under gjutningen kan det leda till vanliga problem, t.ex. skevhet, distorsion och variationer i tjocklek.

Om du till exempel använder ojämn kylning kan det leda till att metallen böjs eller vrids (skevhet). Distorsion uppstår ofta när trycket överskrider konsistensen (1000-2000 bar) under gjutningen. På samma sätt skapas variationer i tjocklek om den smälta metallen inte fyller formen jämnt.

Standarder för måttnoggrannhet:

- Använd rätt kylhastigheter beroende på vilken del som behövs.

- Uppfyller kraven på detaljstorlek med toleranser på ±0,1 mm

- Lägg på en jämn tjocklek inom 1,5-3 mm, beroende på användningsområde.

Åtgärder för kvalitetskontroll av pressgjutning

Kvalitetskontroll inom tillverkningsindustrin omfattar inspektionssteg. Det hjälper dig att se till att delar uppfyller de standarder som krävs. Dessa steg omfattar inspektion av material, övervakning av processer och utbildning av operatörer.

Inspektion och provning

Kvaliteten på detaljerna kan kontrolleras genom att dela in processen i två delar: under tillverkning och i slutskedet. Tillverkarna kan börja inspektera delar under produktionen. De kan hitta defekter tidigt. Å andra sidan säkerställer slutinspektioner att den gjutna delen är korrekt och uppfyller alla specifikationer.

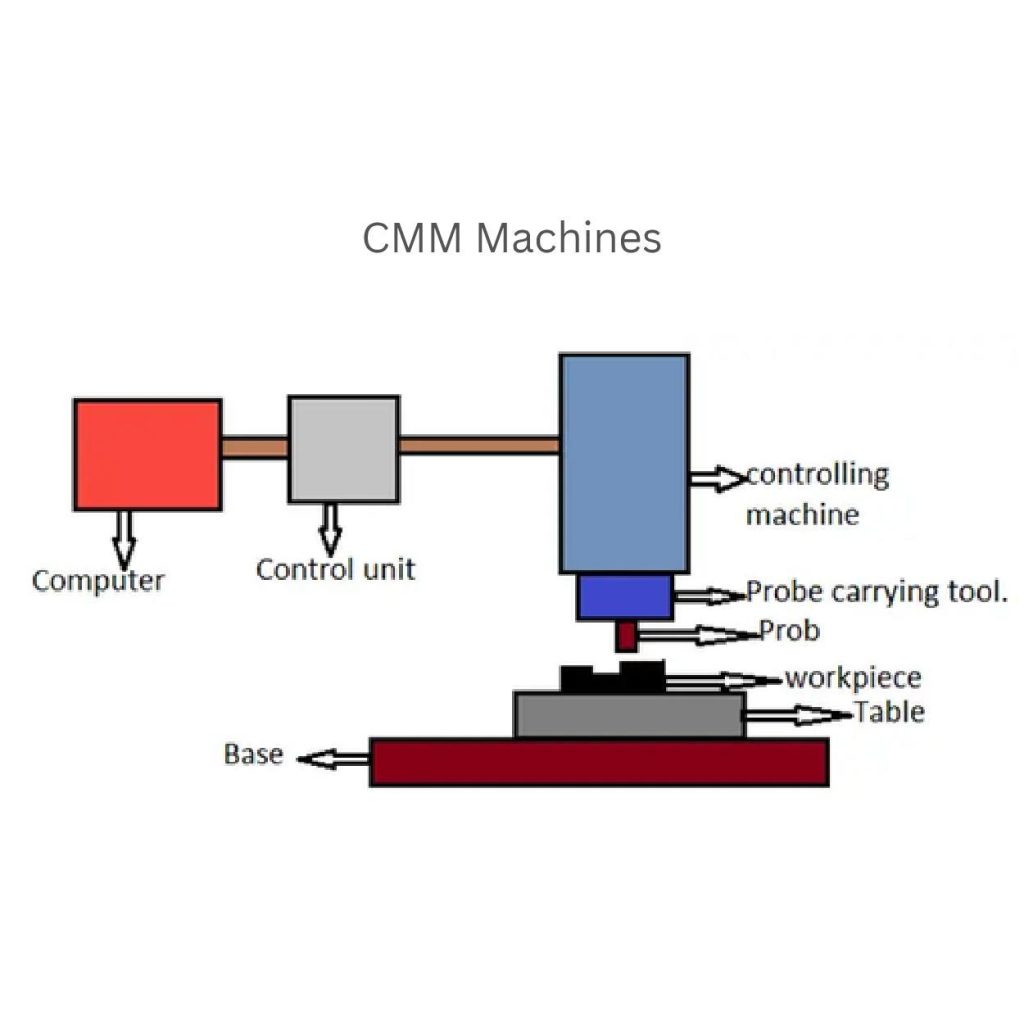

Dessutom kan tillverkarna använda automatiserade inspektionssystem, t.ex. visionsystem och koordinatmätmaskiner (CMM). Dessa verktyg minskar arbetskostnaderna och bearbetningstiden samt kan förbättra noggrannheten och hastigheten.

CMM arbetar genom att följa en uppsättning samordnade procedurer. Ingenjörerna skickar kommandon med hjälp av datorer till styrenheten. Denna styr sedan maskinen enligt riktlinjerna.

Maskinerna flyttar det probbärande verktyget. Detta verktyg används för att samla in exakta mätningar från arbetsstycket. Tillverkarna kontrollerar sedan uppgifterna för att säkerställa om arbetsstycket uppfyller specifikationerna eller inte.

Materialkontroll

Det är viktigt att inspektera de kemiska och mekaniska egenskaperna hos inkommande material innan du använder dem i pressgjutning. Bekräfta lämpligheten hos dessa metaller och deras kompositioner. Aluminiumlegeringar kan t.ex. bestå av 95% aluminium och 5% kisel. De erbjuder en draghållfasthet på 250-300 MPa och en töjning på 5-7%.

Materialcertifiering och spårbarhet är också viktigt. Denna dokumentation säkerställer att varje materialparti kan spåras tillbaka till sin källa. Dessutom kan du verifiera att de uppfyller standarderna.

Processtyrning

Ständigt övervaka varje viktig processparameter för att producera delar med konsistens. Som till exempel:

- Smältpunkter runt 680-720°C (1256-1328°F)

- Insprutningstryck så högt som 100-150 MPa (1450-2175 psi)

- Kylningstemperatur upp till 10-20°C/s (18-36°F/s)

- Cykeltiden är cirka 30-60 sekunder.

Dessutom hjälper processtyrningsdiagram och dataloggning till att spåra alla viktiga steg. Dessa kontroller gör att du kan göra drastiska förändringar om det behövs för att upprätthålla produktkvaliteten.

Utbildning för operatörer

Det är nödvändigt att utbilda dina operatörer för att kunna upprätthålla kvalitetskontrollen. Det finns många utbildningsprogram tillgängliga på onlineplattformar. Det fokuserar på processkontroll, felsökning och kvalitetsmedvetenhet. Genom att lära dig dessa färdigheter kan du effektivt upptäcka fel tidigt och se till att processen löper smidigt.

SPC (statistisk processtyrning)

Tillverkarna integrerar SPC i sin processtyrning. Det innebär att man använder styrdiagram och processkapabilitetsanalys. De hjälper dem att övervaka och förbättra processerna.

Vid pressgjutning kan SPC till exempel övervaka injektionstryck, kylhastigheter och smälttemperaturer. Detta hjälper dig att undvika variationer i slutprodukten.

Inspektions- och provningsmetoder inom kvalitetskontroll av pressgjutning

Visuell inspektion

Vid visuell inspektion kan tillverkaren undersöka detaljens yta med hjälp av förstoringsglas, mikroskop och boreskop. De kan upptäcka små detaljer. Till exempel repor (0,1-1,0 mm djupa), sprickor (0,05-0,5 mm breda) och andra ofullkomligheter (porositet, gropar) eller ojämna ytor.

Dimensionell mätning

Du kan kontrollera detaljens storlek (t.ex. längd upp till ±0,1 mm, bredd upp till ±0,05 mm, höjd upp till ±0,2 mm) och form. För denna process är dimensionella mättekniker till stor hjälp.

Dessa tekniker involverar flera verktyg såsom skjutmått, mikrometrar och koordinatmätmaskiner (CMM). Dessutom kan du använda avancerad teknik, som laserskanning, för att mäta med större noggrannhet (t.ex. ±0,01 mm).

NDT (icke-förstörande provning)

NDT-metoder är kostnadseffektiva och bevarar delarnas integritet. De används för att inspektera den inre kvaliteten hos delar utan att skada dem. Dessa tekniker kan vara:

- Radiografi

- Ultraljudstestning

- Virvelströmsprovning

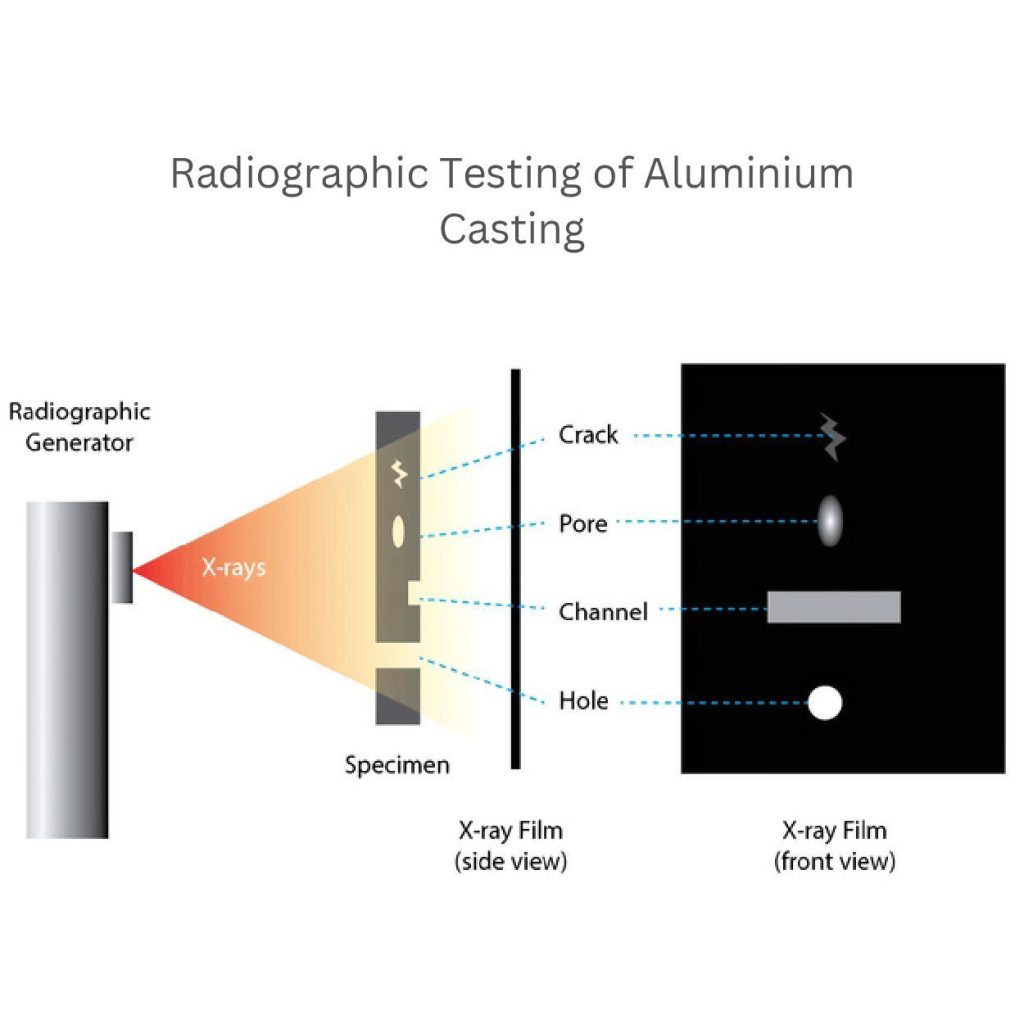

Radiografi:

Vid radiografisk provning används röntgenstrålar (t.ex. 100-400 kV). Dessa röntgenstrålar kan upptäcka defekter på insidan, t.ex. sprickor eller hål. Operatören skickar en röntgenstråle genom detaljen och skapar en bild. Denna metod används ofta för att kontrollera problem i aluminiumgjutgods.

Ultraljudstestning:

Vid ultraljudstestning används ljudvågor (t.ex. 2-10 MHz). Dessa tester kan fastställa defekter på metallers insida.

Virvelströmsprovning:

Operatörerna identifierar ytliga och ytnära defekter i ledande material med hjälp av virvelströmmar.

Destruktiv provning

Tillverkarna utsätter gjutna delar för stora krafter för att kontrollera deras hållfasthet. De fortsätter att testa delar tills de går sönder för att avgöra hur de kommer att fungera under intensiv stress. Dessa destruktiva tester används för provtagning, inte för varje del. De omfattar dragprovning, slagprovning och hårdhetsprovning.

Vid ett dragprov mäter tillverkarna hur stor kraft en komponent klarar innan den går sönder (t.ex. 100-1000 MPa).

Under slagprovningen antecknar de mätningarna. Att en del tål och står emot plötsliga stötar (t.ex. 10-100 J).

Hårdhetstestning hjälper till att mäta hur hård eller mjuk en metall är (t.ex. 50-100 HRB).

Fallstudier och bästa praxis

Fallstudier

Ett exempel från verkligheten visar hur kraftfulla kvalitetskontrollsystem kan hjälpa till att bestämma detaljens effektivitet. Med hjälp av automatiserad porositetskarakterisering kan man till exempel förbättra bedömningen av materialkvaliteten.

Bilden (a) visar porositetsnivåer från 0,000 till 1,649%. Under tiden visualiserar sektion (b) FS tider för hot spot. Det sträcker sig mellan 0,000 och 9,328%. Att dra nytta av dessa analyser kan verkligen förenkla din pressgjutningsmaterialkvalitet.

Kvantifierade fördelar

Metoder för kvalitetskontroll erbjuder flera fördelar för både tillverkare och konsumenter. De vanligaste är:

- De minskar skrotningsfrekvensen med så mycket som 10 till 20%.

- Kvalitetskontrollprocesser bidrar till att förbättra det totala utbytet med upp till 5-10%.

- Tillverkarna kan minska produktionskostnaderna och spara cirka 10-20%.

- De får delar av jämn kvalitet varje gång.

- Minskar cykeltiden och kräver mindre underhåll.

- Övervaka varje del noggrant medan du gjuter dem.

Bästa praxis

Proaktiva åtgärder för kvalitetskontroll är viktiga. De hjälper dig att tillverka delar av jämn och hög kvalitet. Några exempel på bästa praxis är:

- Underhåll maskinutrustning och verktyg regelbundet för att undvika defekter och stilleståndstid.

- Kontinuerligt arbete förbättrar rutinerna och minskar bristerna.

- Implementera alltid kvalitetsledningssystem, till exempel ISO 9001. Dessa system säkerställer en jämn kvalitet.

- Övervaka defekta områden och byt ut utslitet mögel.

- Fortsätt att lära dig via utbildningsprogram och utveckla effektiva färdigheter som behövs för att upprätthålla kvaliteten.

Slutsats:

Pressgjutning Kvalitetskontrollen är mycket viktig. De ser till att delarna är starka och uppfyller kundens behov. Som ett resultat ger en konsekvent kvalitet många långsiktiga fördelar för tillverkarna.

Dessutom gör dessa tekniker det möjligt för dem att hitta brister tidigt under gjutningen. De kan använda flera avancerade verktyg för att inspektera och kontrollera kvaliteten på realtidsutrustningen. Till exempel skjutmått, mikrometrar, koordinatmätmaskiner (CMM), laserskannrar och radiografi.

0 kommentarer