I den här artikeln går vi igenom de viktigaste faktorerna för optimering av pressgjutningsdesign. Lär dig hur noggrant du kan följa dem, lägga till rätt dragvinklar, väggtjocklekar och placera kylkanaler.

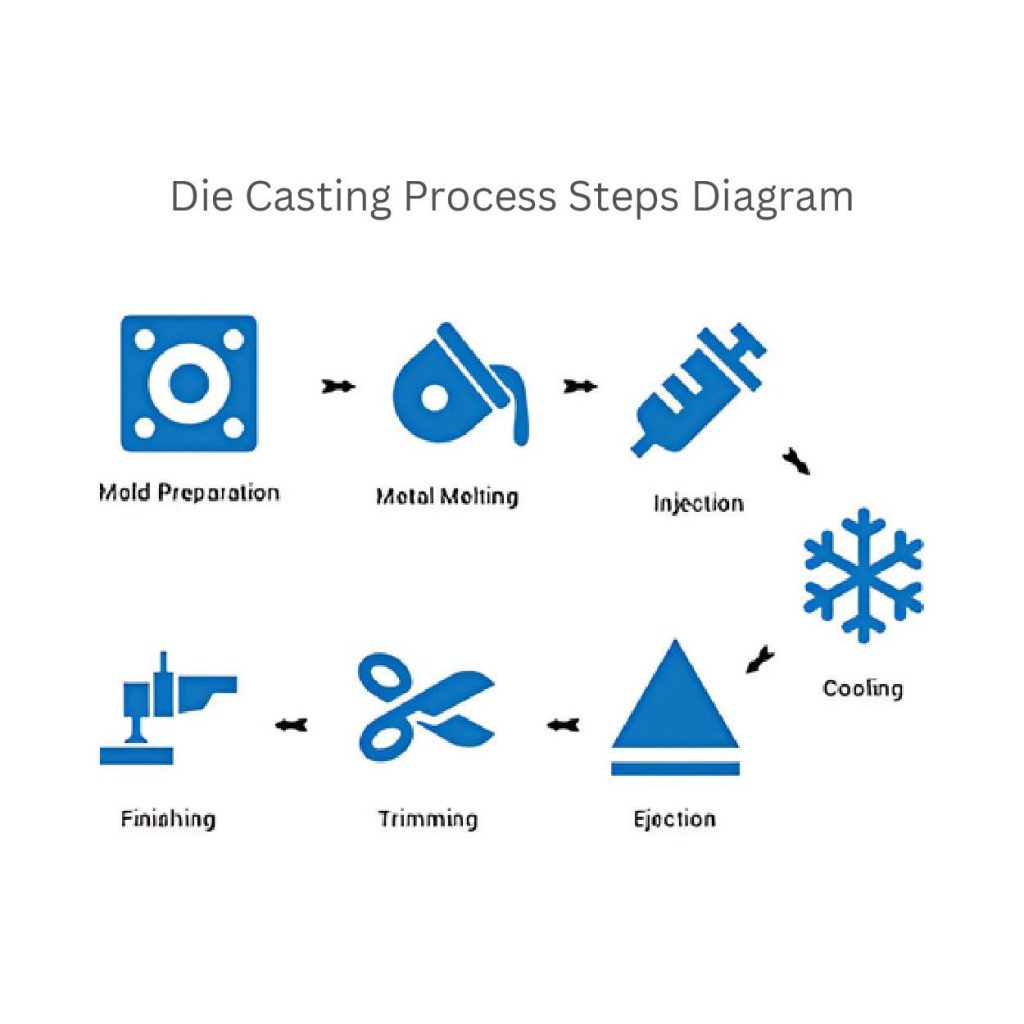

Pressgjutningsprocessen i 4 steg

1. Smältning och legering

Det första steget i pressgjutningen är att smälta metallerna. Tillverkarna smälter aluminium vid 660°C eller zink vid 420°C.

De håller metallen vid en temperatur (mellan 50 och 100 °C) som ligger strax över smältpunkten för att förhindra överhettning.

Dessutom lägger de till andra legeringselement för att öka delstyrkan. Till exempel magnesium (1-4%) eller koppar (0,5-3%).

2. Injektion

Tillverkarna häller smälta metallpallar i formen. De använder högt tryck, vanligtvis mellan 10.000 och 20.000 psi (pounds per square inch).

Injektionshastigheten kan dock variera runt 1 till 10 meter per sekund. Det beror också på detaljnivån och storleken på formen.

Genom att fokusera på dessa parametrar kan du fylla formen. Eftersom korrekt flöde eliminerar defekter som luftbubblor.

3. Stelning och kylning:

När formarna har fyllts med smält metall låter tillverkarna dem svalna och stelna. Framför allt ställer de in kylhastigheten efter material och formkonstruktion. Den varierar vanligtvis från 50°C till 150°C per sekund.

Om man däremot använder snabbare kylning kan kornstorleken minskas och hållfastheten öka. Samtidigt kan överdriven kylning minska duktiliteten. Därför är det viktigt med temperaturkontroll och den bör ligga mellan 150°C och 250°C. På så sätt får du en jämn kylning och förhindrar skevhet eller sprickor.

4. Utkastning

När detaljen har stelnat matar tillverkarna ut den ur formen. De använder utmatningsstift som med kraft trycker ut den gjutna delen utan att orsaka några skador. Denna kraft varierar vanligtvis mellan 500 och 5 000 kg i enlighet med detaljens storlek.

Dessutom kontrollerar tillverkarna noggrant denna kraft för att undvika deformation eller ytskador. De övervakar också verktygets temperatur under utskjutningen. Så att detaljen inte passerar den bibehållna värmen (över ~100°C för de flesta metaller) och undviker att fastna eller böjas.

Regler för optimering av gjutningskonstruktion

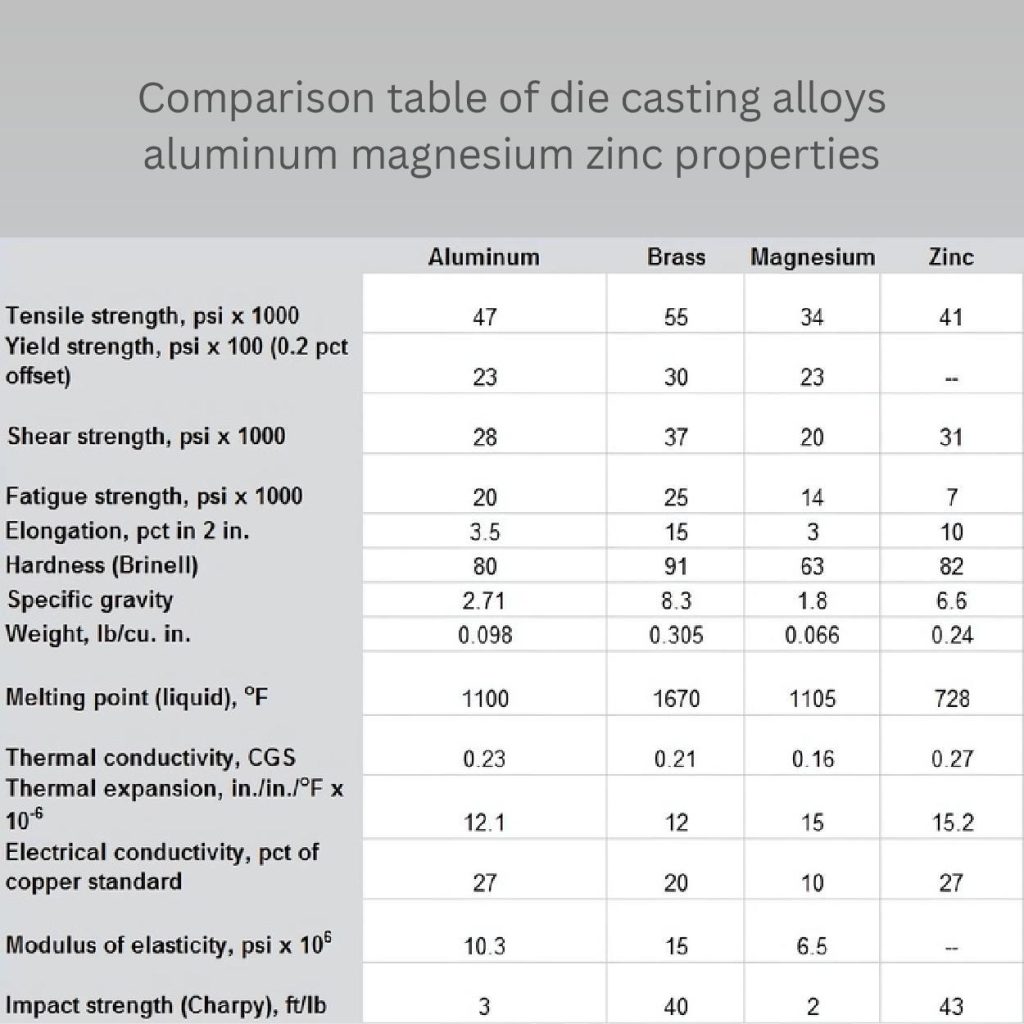

Materialval och egenskaper:

Du kan använda olika legeringar för pressgjutningstekniker. Varje metall har särskilda egenskaper som styrka, smältpunkt och strukturell bindning. Det gör det nödvändigt att matcha dem med projektets behov.

Här har vi nämnt de vanligaste metallerna vid pressgjutning och deras jämförelser i en bord.

Geometriska designregler:

1. Variationer i väggtjocklek:

Tillverkare lägger till uniform väggtjocklek i utföranden för att förhindra defekter. Till exempel skevhet och ojämn kylning. De använder en tjocklek på 2-4 mm för de flesta aluminiumdelar, medan 1-3 mm är optimalt för zink.

Det är viktigt att undvika plötsliga förändringar i tjockleken. Använd gradvis avsmalning eller avrundning med en radie på 1-3 mm vid övergångar för att minska spänningskoncentrationerna.

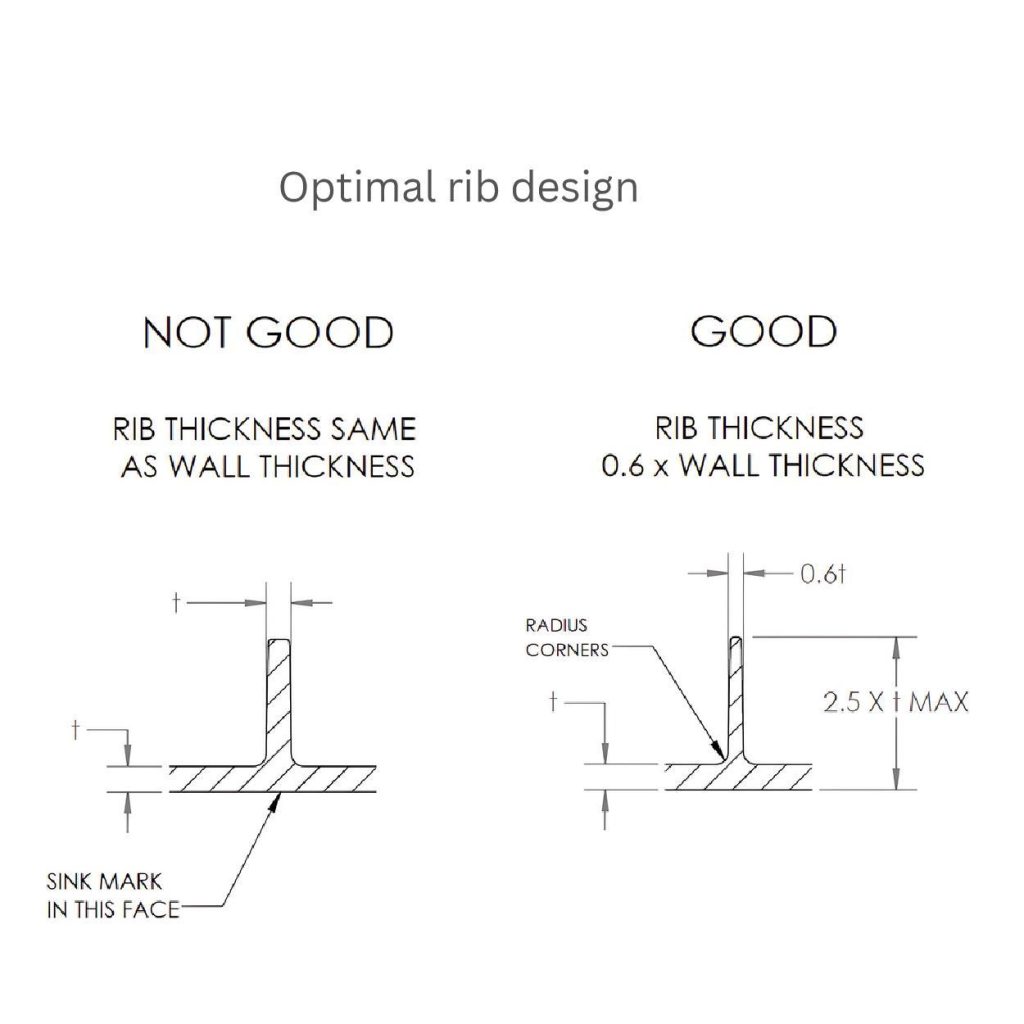

2. Ribbning och förstyvning

Du kan förbättra värmeavledningen och hållfastheten delvis med hjälp av ribbor och minska behovet av tjockare väggar. Håll ribbornas tjocklek runt 0,6 gånger den intilliggande väggens tjocklek. Detta steg säkerställer tillräcklig styrka samtidigt som du undviker sjunkmärken.

Dessutom får ribbhöjden inte överstiga 2,5 gånger väggtjockleken. Detta hjälper dig att upprätthålla en solid grund och undvika distorsion. Lägg dessutom till ordentligt med utrymme (minst 2-3 gånger ribbans tjocklek) för ribban. Detta utrymme låter metallen flöda smidigt och gör kylningen effektiv.

3. Underskärningar och dragvinklar

Eftersom underskärningar kan göra utmatningsprocessen komplicerad ska du minimera dem när det är möjligt. Om det inte går att undvika kan du använda slider eller lyftare.

På samma sätt gör rätvinkliga utkastningsvinklar utmatningen smidigare och skyddar delarna från skador. Du kan lägga till 1-3° dragvinklar för invändiga ytor och 2-5° för utvändiga ytor.

Spänningsanalys av pressgjutna delar

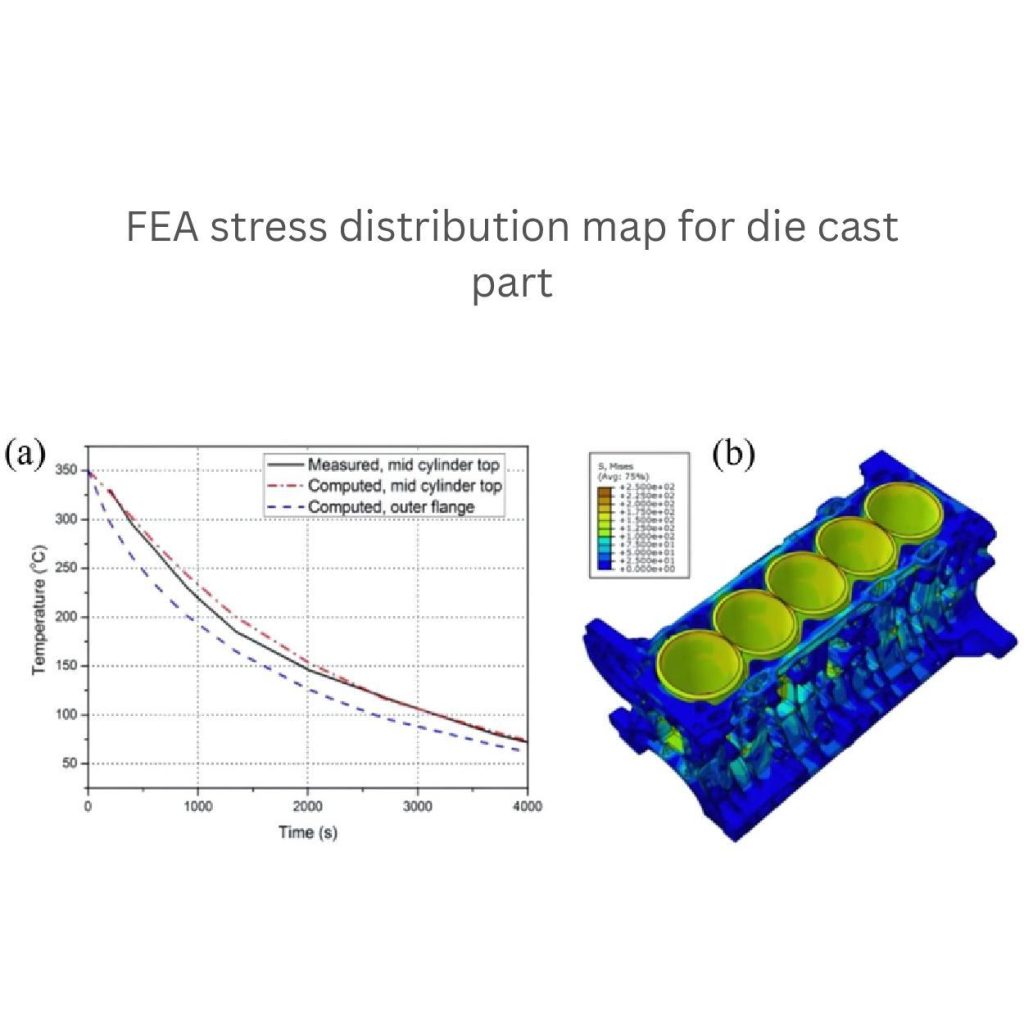

1. Finita element-analys (FEA)

Tillverkarna använder olika verktyg för att förutse spänningar, deformationer och defekta områden i detaljerna, varvid finita elementanalyser (FEA) fungerar bra. Dessa verktyg är kraftfulla och hjälper till att lokalisera fel i realtid före produktion.

Dela först upp delarna i små sektioner och börja sedan analysera på djupet. Ta reda på hur krafter, tryck och temperatur kan påverka detaljen. Det är bättre att hålla tillräcklig maskstorlek i FEA med elementstorlek så mycket som 1 till 5 mm. Detta är också baserat på delens komplexitet.

FEA-verktyg hjälper till att ta fram korrekta konstruktioner som klarar injektionstryck och termisk belastning under kylning.

2. Utmattning och sprickanalys

Tillverkarna låter de gjutna delarna genomgå flera utmattnings- och frakturtester. Så att de ser till att delarna håller länge och kan hantera upprepade belastningar eller yttre påfrestningar.

Dessutom bör denna del ha en konstruktion som klarar cykliska belastningar. Beroende på användningsområde måste den klara minst 1 miljon cykler utan att gå sönder.

Bland flera legeringar är det vanligast att använda aluminium (90-100 MPa) eller zink (55-70 MPa) med högre utmattningshållfasthet. Om du kontrollerar spänningskoncentratorer i konstruktionen kommer detta ytterligare att möjliggöra bättre utmattningshållfasthet. Du kan också inkludera filéer (radie 1-3 mm) vid skarpa kanter.

Värmehantering och kylsystem

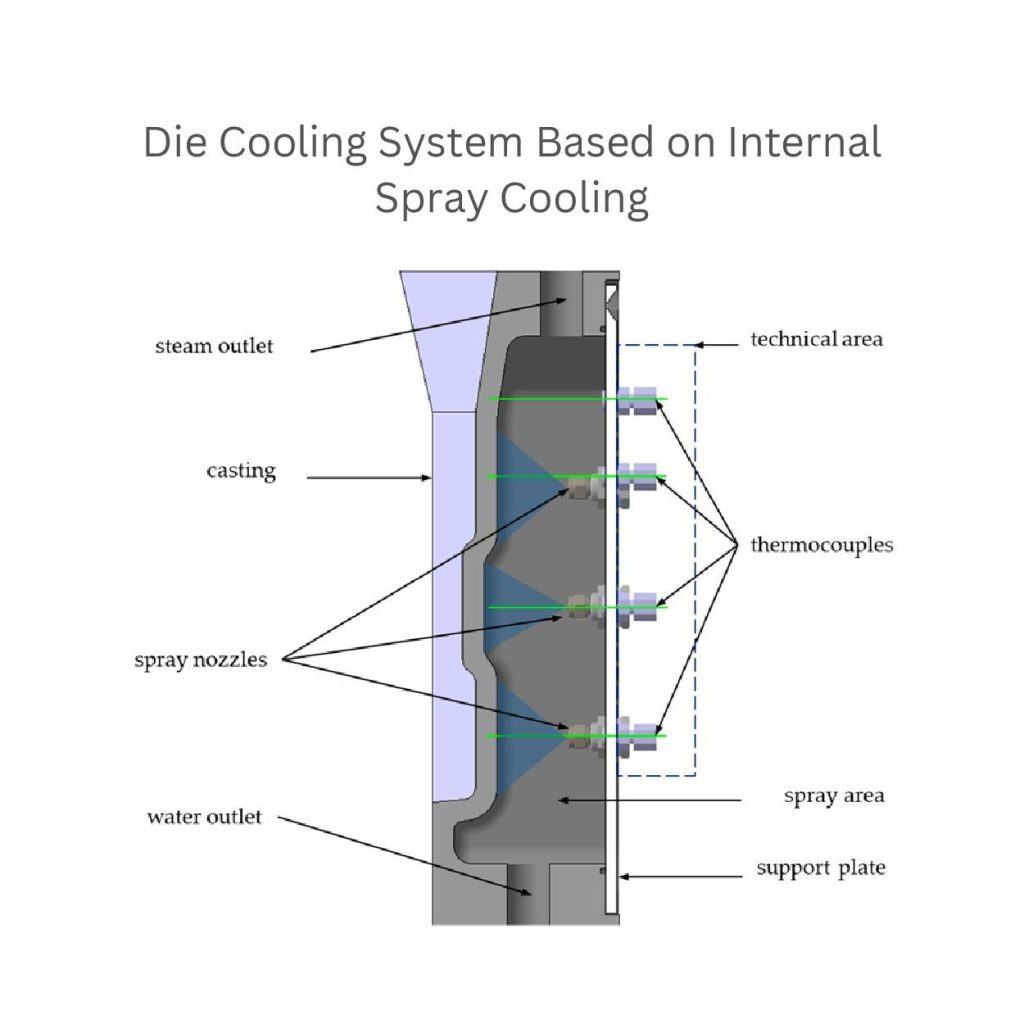

1. Design av kylkanal

Placering av kylkanaler nära verktygsytan, vanligtvis inom 10-15 mm. På så sätt kan du minska kylningstiden och maximera värmeöverföringen. Dessa optimeringar säkerställer en jämn värmeavledning och undviker risken för skevhet eller krympning under gjutningen.

Dessutom kan du ställa in diametern på kylkanalerna till cirka 8-12 mm. Detta mått skapar ett jämnt kylflöde utan att orsaka tryckfall. Försök också att hålla flödeshastigheten för kylvätskan (olja eller vatten) på 4-8 liter per minut. På så sätt får du effektiv kylning och undviker hotspots.

2. Temperaturreglering

Lägg till noggranna temperaturkontroller i konstruktioner. Rätt temperatur hjälper också till att åstadkomma jämn kylning och minskar den termiska belastningen på detaljerna. Inkludera även sensorer i matrisen. Till exempel termoelement.

Dessa sensorer hjälper tillverkarna att övervaka temperaturen. Den bör ligga runt 150°C till 250°C för aluminium och 100°C till 200°C för zinklegeringar.

Enhetlig verktygstemperatur ger jämn kylning och förhindrar sprickor eller deformering. Genom att integrera automatiserade kylsystem regleras dessutom flödet. De gör att du kan producera gjutna delar av hög kvalitet.

Betydelsen av simulerings- och analysverktyg

1. Beräkningsbaserad strömningsdynamik (CFD)

Konstruktörer använder CFD (computational fluid dynamics) för att kontrollera hur väl konstruktionen fungerar. Detta verktyg hjälper dem att analysera metallflöden i formkaviteten. De kan också hitta defekta områden som luftinträngning, ojämn fyllning eller turbulens.

Dessutom analyserar de flödeshastigheten, som bör ligga mellan 30 och 50 m/s. Det förbättrar formfyllningen och minskar defekterna.

De studerar också kylmönster för att fokusera på områden med värmeöverföring. Denna hastighet måste ligga runt 50 °C/s för att undvika ofullständig fyllning eller krympning.

CFD bidrar också till att förfina grindsystem och löparutformningar. De säkerställer ett optimalt metallflöde och minimerar risken för hålrum.

2. Försöksplanering (DOE)

DOE (Design of Experiments) är verktyg som systematiskt kan kontrollera konstruktionens prestanda och parametrar. De hjälper till att hitta de bästa lösningarna med minimalt antal prototyper.

Nyckelparametrarna för varje design är olika. Till exempel kylhastigheter, insprutningskraft eller verktygstemperaturer. Studien via DOe visar hur de påverkar detaljkvaliteten.

Med hjälp av DOE kan tillverkarna dessutom justera väggtjocklek, ribbmått och dragvinklar. Detta verktyg bidrar till att minimera behovet av dyra försök och misstag.

Konstruktionstips för pressgjutning

Design av avstickningslinje och avstickningsyta

Korrekta avstickningslinjer förhindrar skador under borttagning av detaljen. Vi rekommenderar att avstickningslinjen placeras 5-10 mm från ömtåliga eller kritiska detaljer som ribbor eller djupa hålrum.

Du kan också använda positionsavskiljningslinjen i platt låg stress uppstår. Till exempel i mitten eller botten av detaljen. Detta ger en smidig borttagning av detaljen med minimal kraft (500-5.000 kg).

Ett minimalt tillägg av en avstickare kan göra din design mindre komplex och förbättra tillverkningseffektiviteten.

Design av dragvinkel och kona

Riktlinjer för olika material:

Pressgjutning Tillverkare ställa in utkastvinklar i design enligt det material som gjuts. Dessa är olika och beror på projektkrav. För aluminium lägger de till exempel till 1 till 3 grader, och för zink är ett något mindre intervall (0,5 ° till 1 °) bra.

Påverkan på utskjutningskrafter:

Dragvinkelmekanismer kan påverka konstruktionsförmågan. Genom att lägga till en rät eller måttlig vinkel, t.ex. 2°, minskar friktionen, utskjutningskraften och risken för skador. De gör det enkelt att ta bort delar och förhindrar ytdefekter eller distorsion.

Design av filéer och radier

1. Spänningskoncentration

Undvik att lägga till skarpa hörn i konstruktioner. De kan skapa spänningskoncentrationer. Det orsakar sprickor eller fel. Använd i stället rundade kanter eller filéer. Dessa hörn tillåter bättre smältflöde och fördelar spänningen jämnt. Som ett resultat får du hållbara delar, vilket minskar sannolikheten för brott.

2. Rekommenderade radier

Tillverkarna lägger till en radie som är proportionell mot detaljens storlek. De lägger vanligtvis till en minsta radie (0,5 mm) i små delar för att skapa mjuka övergångar och bättre mekanisk styrka.

För den mer betydande delen fungerar radier på 1-3 mm bra. Det minskar stresspunkterna på ett effektivt sätt.

Ribb- och bossdesign

Optimering av ribbdimensioner:

Optimera ripdimensionerna i tunt, och det måste hålla 50% tjocklek på väggtjockleken. Rätt avstånd är också nödvändigt; det bör vara 2-3 gånger ripptjockleken. Denna process jämnar ut metallflödet och minskar kyltiden.

Förhindrar sprickbildning:

Tillverkarna ser till att ribbans bas har en mjuk övergång med en minsta radie på 0,5 mm. Detta bidrar till att fördela spänningen jämnare. De undviker skarpa övergångar för att minska sprickor under belastning.

Hål- och fickdesign

1. Överväganden om utskjutning

Du kan undvika att den fastnar genom att ge tillräckligt spelrum (vanligtvis 0,1-0,3 mm) för kärndragning och utskjutningsstift.

2. Förhindrande av diskbänksmärken

Tillverkarna ser till att håldjupet är jämnt och inte överstiger 2-3 gånger väggtjockleken. De minskar också överdrivna tjockleksvariationer för att minimera ytdefekter. Dessutom måste det vara 5 mm avstånd mellan varje hål för att förhindra sjunkmärken.

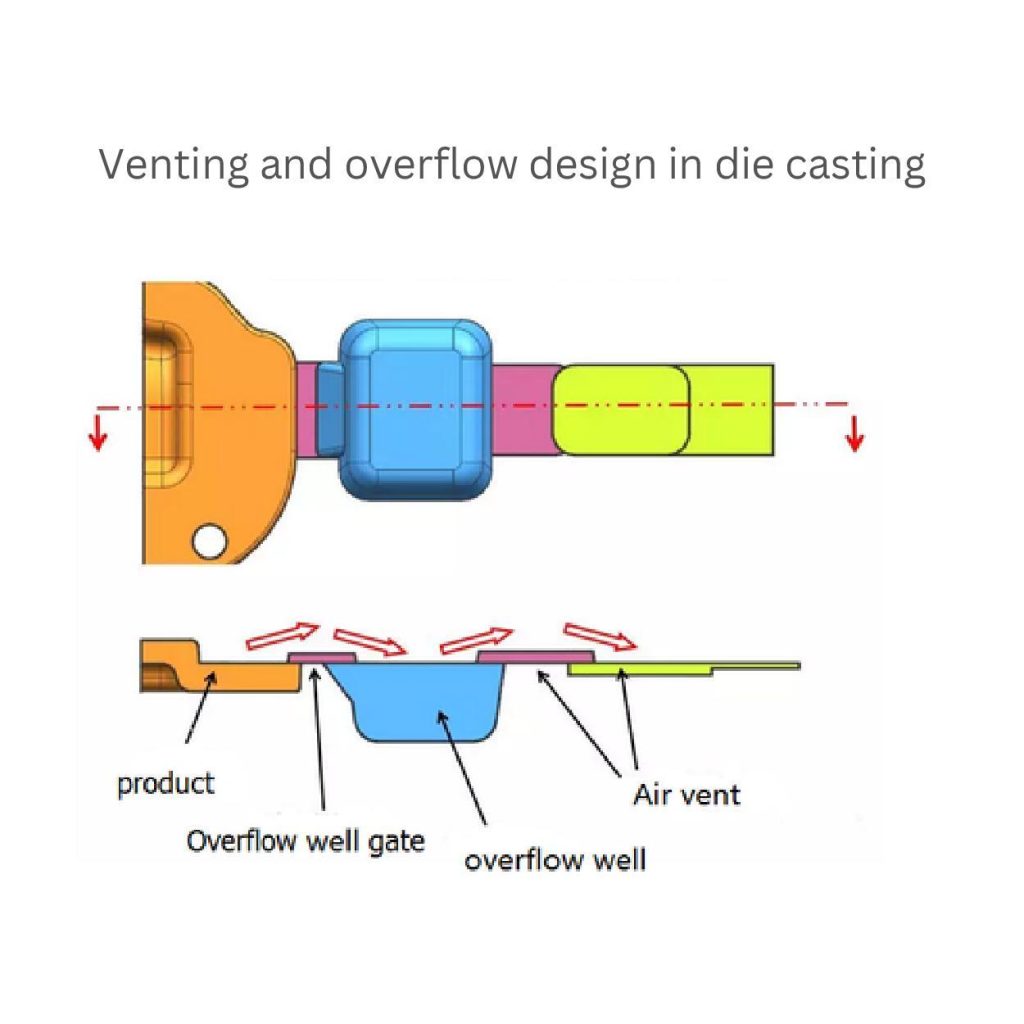

Ventilation och överflödesdesign

Syfte med ventilering:

Ventilerna hjälper till att släppa ut instängd luft (ca 2-5% av kavitetens volym) under gjutningen. De förhindrar luftfickor och säkerställer jämna fyllningar.

Överflödesdesign:

Överflödeskanaler samlar upp överflödig metall (ca 5-10% av den totala fyllningen) under gjutningsprocessen. De förhindrar att hålrum, som är de tomma utrymmena inuti detaljen, uppstår på grund av ojämn fyllning.

Verkliga exempel på optimering av gjutformsdesign

Fordon

Tillverkarna väljer att öka motorblockets vikt med upp till 15-20%. Denna viktreduktion ökar bränsleeffektiviteten med cirka 10% och prestandan genom bättre värmeavledning och minskad motorbelastning.

Flyg- och rymdindustrin

Optimeringstekniker för landningsställ till flygplan kan förbättra utmattningshållfastheten med cirka 50%. Det ökar också hållfastheten med 30% och vikten med 25 % jämfört med gamla konstruktioner.

Konsumentprodukter

Tillverkarna kan göra smartphone-skal som är upp till 0,5-1 mm tunnare och mer hållbara. De behåller sin strukturella integritet och snygga, iögonfallande layouter.

Kvantifiering av fördelarna:

Optimeringsprocesser minskar detaljvikten i den totala produktionen (15% kostnadsbesparingar). Det ger bättre prestanda och visar den faktiska fördelen under gjutningen.

Slutsats:

Die Casting Design Optimization är en fördelaktig teknik som gör att du kan skapa en idealisk design. Det förbättrar delens effektivitet och gör att du kan producera exakta delar, vilket minskar tillverkningskostnaderna.

De parametrar som ingår i denna optimering kan vara kylkanaler, ribbor, filéer, kontrollerade formtemperaturer och så vidare när det gäller gjutningsprocessen. Varje aspekt kan dock variera och kan bestämmas utifrån projektets behov.

0 kommentarer