Pressgjutning av små volymer är en prisvärd lösning för små produktionskörningar. Den är idealisk för prototyper och partier under 5 000 enheter. Denna process erbjuder snabbare omloppstider, vanligtvis inom 2-4 veckor. Det producerar högkvalitativa, dimensionellt exakta metalldelar. Olika legeringar som aluminium, magnesium och zink kan användas. Detta möjliggör materialanpassning. Gjutning av låga volymer minskar avfallet och förbättrar designflexibiliteten.

Den här guiden bygger på förstahandskunskap för att förmedla de mest grundläggande begreppen till nybörjare. Du kommer att lära dig olika gjuttekniker, material och tillämpningar.

Definition av pressgjutning av låga volymer

Gjutningslösningar med låg volym är fördelaktiga för småskaliga industrier. De kan skapa exakta och starka komponenter med dessa metoder. Det minskar också din totala produktionskostnad. Du kan använda den här processen för prototyper, anpassade produkter.

Fördelar med tillverkning av små volymer

Gjutning av små volymer ger många operativa fördelar för småskaliga sektorer. Det inkluderar minskat avfall, minimal produktionstid och ökad kundanpassning, vilket beskrivs nedan.

Minskade kostnader och minskat avfall

Den verkliga fördelen med lågvolymtillverkning är att den minimerar materialspillet. Du kan minska skrotet med så mycket som 30%. På så sätt kan du undvika överskottslager och höga lagringskostnader. Det resulterar i betydande kostnadsbesparingar. Dessutom sänker det de totala driftskostnaderna utan att påverka kvaliteten.

Snabbare produktion och flexibilitet

Tillverkarna slutför ofta beställningar inom 2-4 veckor, vilket ger en snabb time-to-market. Operatörerna erbjuder dig flera avvikelsealternativ utan att be om kostsamma förseningar. Det är bäst för industrier som producerar 1.000 till 5.000 enheter. Till exempel fordons- eller flygindustrin.

Förbättrad kvalitetskontroll

Du bör övervaka lågvolymproduktionen noga i varje steg. Detta säkerställer 95%+ kvalitetskonsistens. Dessutom kan du testa och förfina delar innan du skalar upp för att minimera risken för kostsamma fel.

Anpassning och innovation

Du kan producera dina artiklar med flexibilitet och lägga till detaljerade element. Dessutom främjar pressgjutning av låga volymer innovation. Det erbjuder provkörningar på 100-500 enheter eller unika mönster till ett lågt pris. Till exempel kan medicinska sektorer be om produktion av anpassade delar som är skräddarsydda för specifika applikationer. Tillverkarna kan minska utvecklingstiden för dessa delar med 30-40%.

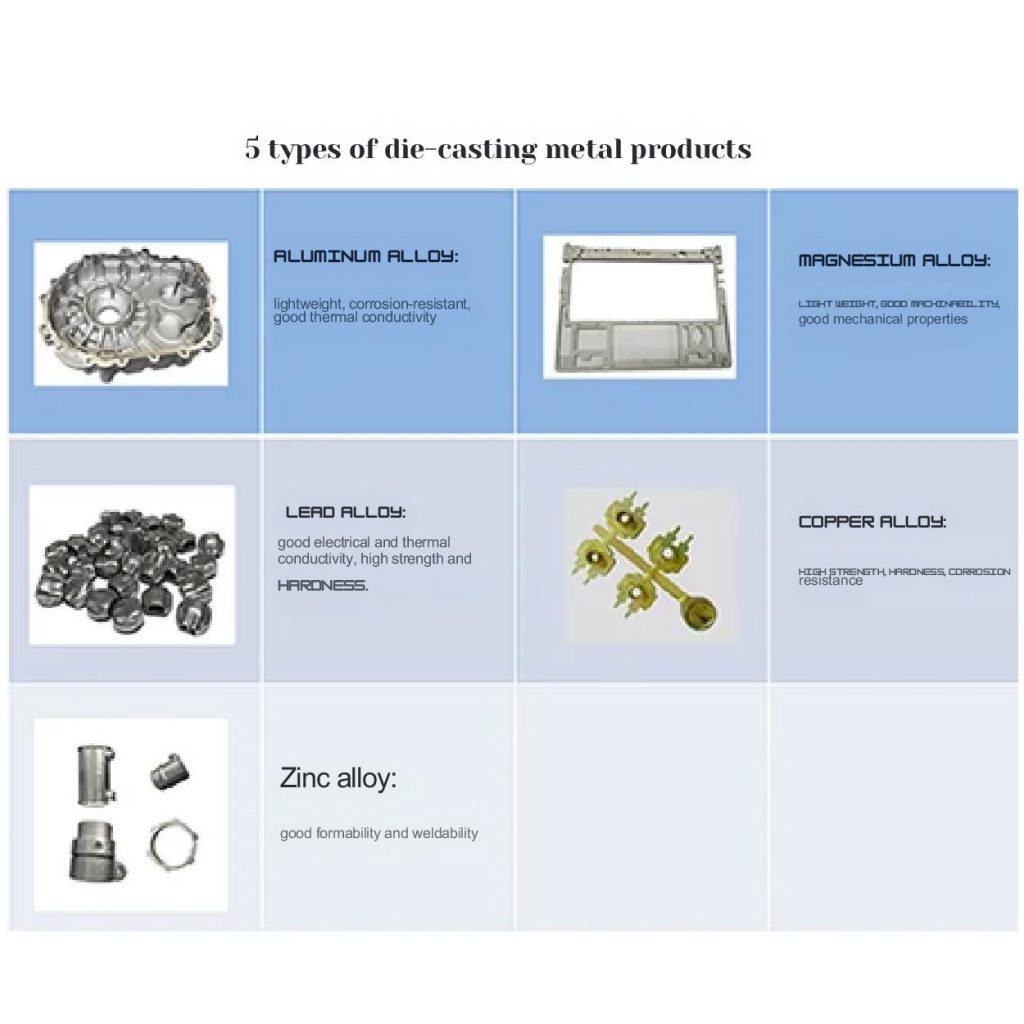

Vanliga legeringar som används vid pressgjutning av små volymer

Material för matriser

Verktygsstål är vanliga för tillverkning av matriser. H13-stål hanterar hög värme väl. P20-stål är bra för stora formar. D2-stål motstår slitage bättre. Krombeläggning skyddar verktygets yta. Berylliumkoppar hjälper till att snabbt avlägsna värme. Verktygsstålets hårdhet bör vara 48-52 HRC. Värmebehandling förbättrar verktygets livslängd. Regelbundet underhåll förhindrar skador på verktyget.

Gjutning av aluminium

Aluminium är det föredragna alternativet för lättviktsdelar i pressgjutning av låga volymer. Du kan använda A380-legering för att ytterligare göra en del tillräckligt stark. Det kan hantera och hantera extremt höga temperaturer och motstå böjning och brytning.

Komponenterna i A380 innehåller 8,5-11,5% kisel, 2,5-3,5% koppar och även andra element som järn, magnesium etc. Det är därför dess smältpunkt är 1030-1100°F (554-593°C). Denna legering lämpar sig bäst för användning inom transport och elektronik. Dessutom är den pressgjutning av aluminium är relativt prisvärd.

Pressgjutning av magnesium

Magnesium AZ91D ger den styrka som dina delar behöver och håller vikten till ett minimum. Den har 8,5-9,5% aluminium och 0,5-1,5% zink. Denna kombination förbättrar dess förmåga att hantera betydande påfrestningar och vibrationer.

Med en smältpunkt på 588-627°C (1090-1160°F) är magnesium ett utmärkt val. Eftersom du kan använda det för att skapa långa och omfattande konstruktioner. Till exempel bil- och flygplansdelar.

Pressgjutning av zink

Bland annat kan zink ZA-8 absorbera stötar på ett mycket bra sätt. Det gör att delen inte går sönder eller deformeras under drift. Denna legering består vanligtvis av 8-10% aluminium och 0,5-1,5% koppar. Detta resulterar i en ganska låg smältpunkt på 420°C (787°F).

Du kan använda detta material för exakta och detaljerade delar. Till exempel konsumentelektronik, lås och hårdvara. Dessutom kan tillverkare tillverka tunna väggar eller komplexa geometrier tack vare zinkens tillförlitlighet och ytkvalitet.

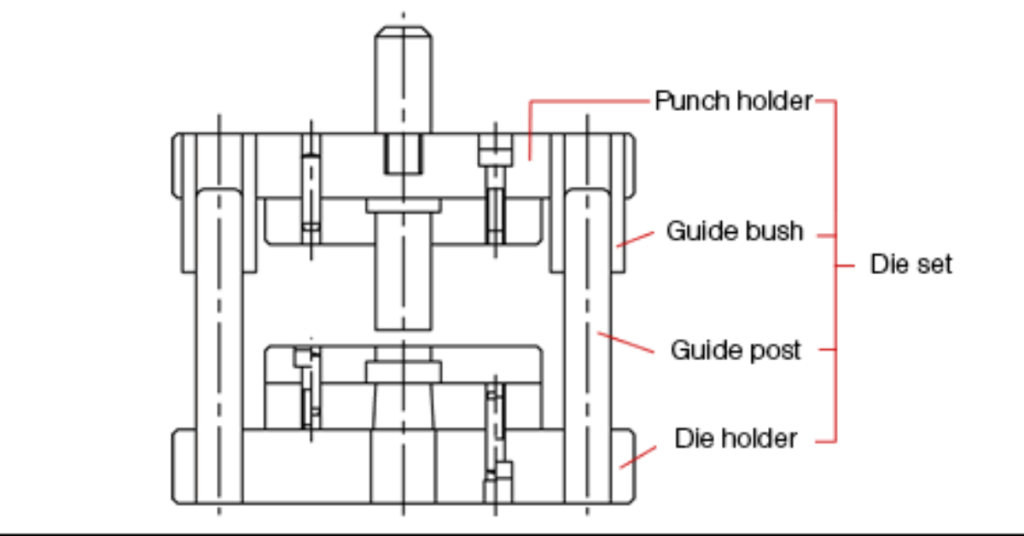

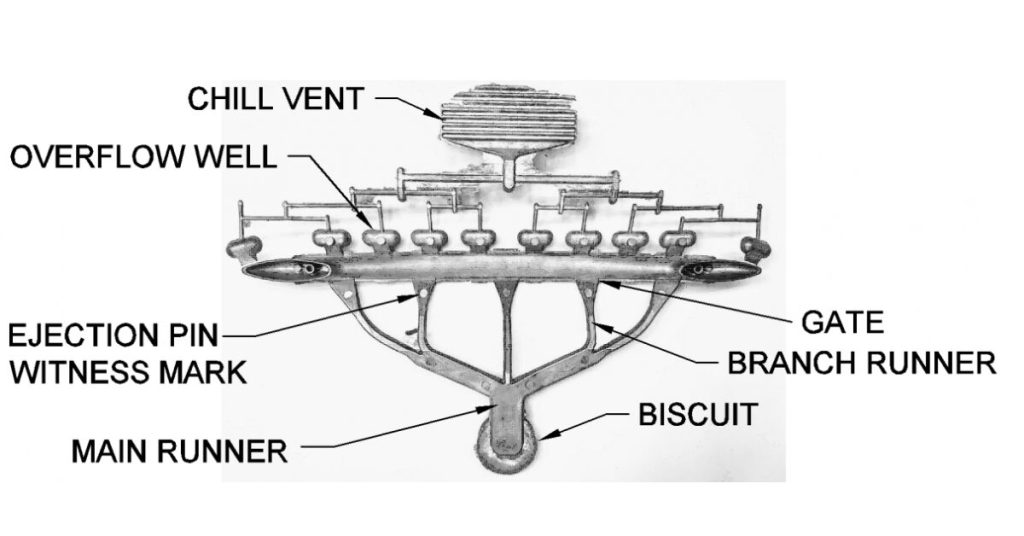

Design av matriser

Portarna styr hur plasten kommer in i gjutformen. Fläktportar fungerar för platta delar. Stiftgrindar passar små delar. Sidoportar är vanliga för grundläggande former. Portstorleken påverkar fyllnadstrycket. Stora portar svalnar långsammare. Små portar kan frysa tidigt. Flera portar hjälper till att fylla stora delar. Portarnas placering påverkar svetslinjerna.

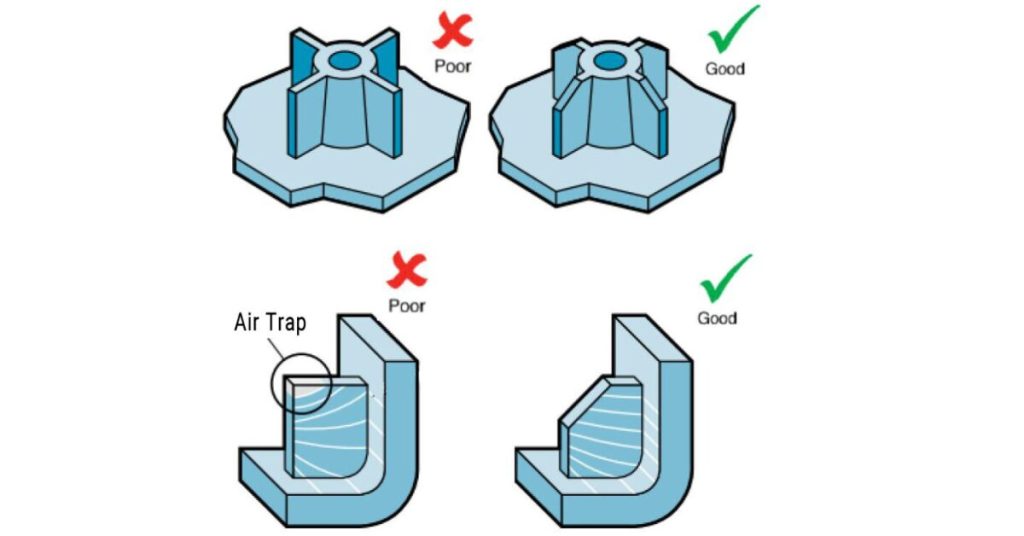

Ventilationssystem

Ventilationsöppningar avlägsnar instängd luft från dörrarna. Dålig ventilation orsakar brännmärken. Ventilationsdjupet är normalt 0,025-0,076 mm. Ventilationsbredden varierar mellan 3-6 mm. Fler ventilationsöppningar hjälper till att fylla snabbare. Vakuumventiler fungerar för tuffa fyllningar. Ventilationsöppningar för skiljeväggar är vanligast. Utkastarstift kan fungera som ventilationsöppningar. Korrekt avluftning minskar antalet defekter.

Kylningskanaler

Kylningslinjer kontrollerar matrisens temperatur. Kanalens diameter är 10-14 mm. Kanalerna måste ha mjuka böjar. Avståndet påverkar kylhastigheten. Bafflar riktar vattenflödet. Bubblerör kyler djupa sektioner. Temperatursensorer övervakar kylningen. Jämn kylning förhindrar skevhet. Kylningslayouten matchar detaljens form.

| Fastighet | Enhet | Aluminium A380 | Aluminium ADC12 | Magnesium AZ91D | Zink ZA-8 |

| Draghållfasthet | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Utbyteshållfasthet | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Töjning | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Hårdhet (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Gjutningsteknik för låga volymer

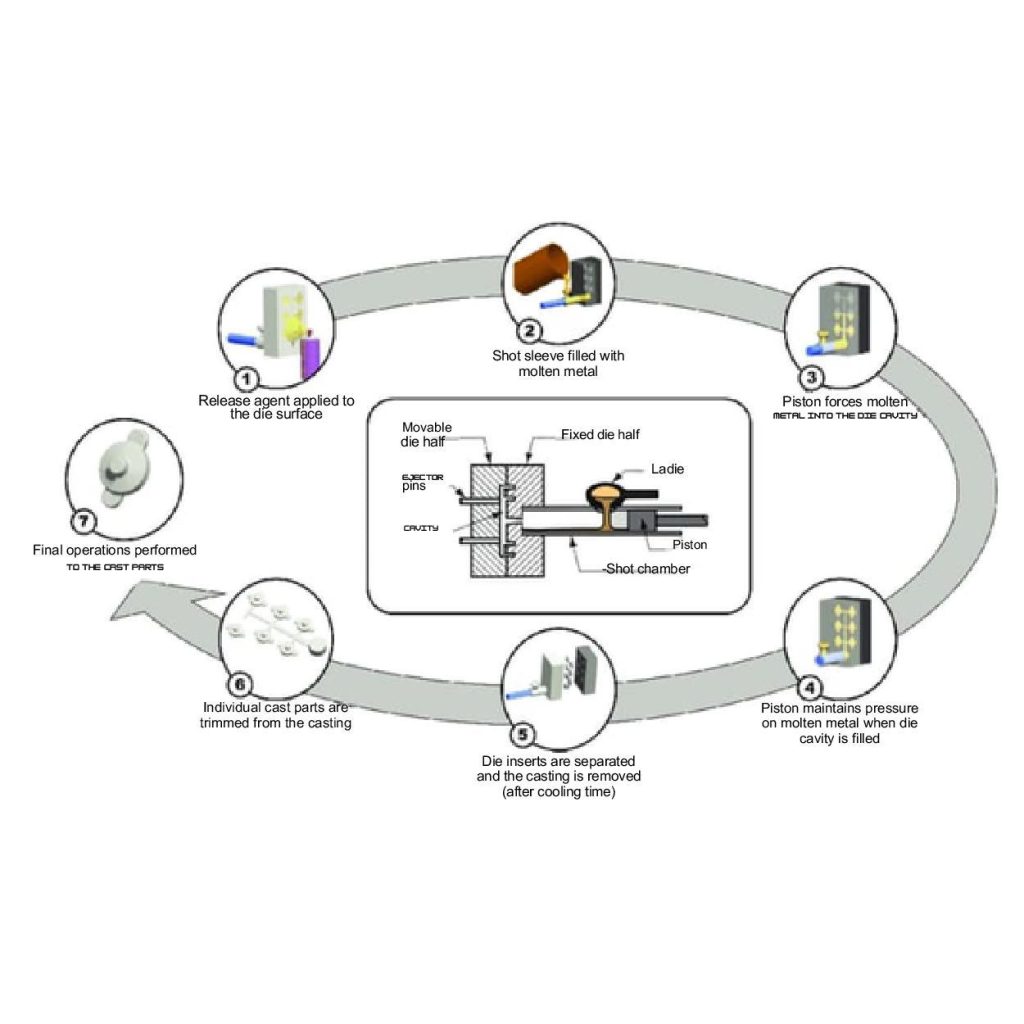

1. Tryckgjutning under högt tryck

Vid högtrycksgjutning häller gjutarna smält material (Al, Zn eller Mg) i gjutformens hålrum. De applicerar högt tryck - cirka 10.000-15.000 psi - för att tvinga smält metall in i en form.

Du kan uppnå produktionsenheter på upp till 5000 per serie för även komplexa och invecklade delar. Högtrycksgjutning är vanligtvis lämplig för fordons- och elektronikindustrin. Det lägger till exakthet i delar och kritisk hastighet.

Insprutningshastighet

Injekteringshastigheten styr hur plasten fyller formen. Normala hastigheter ligger mellan 20-150 mm/s. Högre hastigheter minskar plasttjockleken. Detta hjälper till att fylla tunna väggar under 1 mm. Mycket höga hastigheter kan bränna materialet. Tjocka delar behöver lägre hastigheter på 20-50 mm/s. Detta förhindrar defekter. Moderna maskiner använder olika hastigheter under fyllningen. Vanliga problem på grund av fel hastighet är korta skott och brännmärken.

Temperatur på munstycke

Formverktygets temperatur påverkar hur plasten flyter. De flesta polymerer bearbetas mellan 180-300°C. Formverktyget har separata temperaturzoner. Granen är 10-15°C varmare än kaviteten. Högre temperaturer ger bättre ytfinish. Lägre temperaturer minskar cykeltiden. Temperaturen måste hålla sig inom 5°C från målet. Varmkanalerna behöver ännu noggrannare kontroll inom 2 °C. Detta säkerställer bra detaljer.

Kylningshastighet

Kylhastigheten avgör den slutliga kvaliteten på detaljen. De flesta delar kyls mellan 5-30 sekunder. Vattenkanaler håller sig vid 10-40°C. Snabb kylning ger amorfa delar. Långsam kylning skapar kristaller i plasten. Detta påverkar hur mycket detaljen krymper. Kristallbildande plaster behöver kontrollerad kylning. Vattenflödet måste vara turbulent för att kylningen ska bli bra. Reynolds tal bör överstiga 4000. Detta ger den bästa värmeöverföringen.

2. Tryckgjutning med lågt tryck

Lågtrycksgjutning hjälper dig att skapa starka delar av jämn kvalitet. Tillverkarna använder lufttryck på 5-15 psi för att fylla gjutformar med smälta material som Al, Cu och Zn.

Du kan med fördel tillverka komponenter med medelhög komplexitet (hjul och strukturdelar) i kvantiteter på 500-2.000 enheter per serie.

3. Gravitetsgjutning

Du bör veta att gravitationsgjutning använder jordens gravitation (9,8 m/s²) för att ladda smält metall (Al, Cu och Zn) i formar. Du kan spara 20-30% i jämförelse med andra metoder. Detta beror på dess enklare utrustning och lägre energiförbrukning.

Med hjälp av gravitationsprocessen kan tillverkare producera 500 till 1000 delar per körning. Det är dock inte alltid att föredra. På grund av dess långsammare produktionshastigheter och begränsade delkomplexitet.

4. Gjutning med klämfunktion

Tillverkaren kombinerar gjutningsprocessen och smidning för att få täta och höghållfasta delar. Till exempel upphängningsdelar inom bil- och flygindustrin. Denna teknik går under namnet pressgjutning.

De häller smält metall i en form och ger högt tryck (upp till 15 000 psi). Efter att materialet (Al, Mg och Cu) har injicerats appliceras en smideskraft (upp till 50 ton). Denna kraft ger densiteten i delar med profilformer.

Pressgjutning gör det möjligt för tillverkare att producera 1 000-3 000 enheter per serie. Dessutom måste du ha exakt kontroll över temperaturen (1 000-1 200 °F eller 538-649 ° C) och cykeltiden (30-60 sekunder) för att producera dessa högkvalitativa delar.

5. Snabb verktygsframställning

Du kan påskynda din förkortade produktionscykel genom att använda snabba verktygsmetoder. Detta beror på att tillverkarna använder snabb formtillverkning i denna teknik.

Tillverkningen omfattar 3D-utskrift eller maskinbearbetning för att tillverka en produktprofilform på bara några timmar.

Med hjälp av denna teknik kan du få fram färre än 1000 kvantitetsenheter med material som Al, Cu eller Zn.

Prototyptillverkning med pressgjutning i låg volym

Rollen för snabb prototypframtagning

Nu kan du ta reda på de faktiska felområdena och testa konstruktionerna före massproduktion med snabb prototyptillverkning. Under denna process använder tillverkaren pressgjutna prototyper för att identifiera brister och förbättra deras funktion.

Du behöver 1-2 veckor för att skapa delar med prototyptillverkning. Dessutom kan du använda den här tekniken för att få exakta prover av fordons- och flygplansapplikationer. Dessutom drar branscherna nytta av förbättrad design och minskade kostnader genom 20% till 30%.

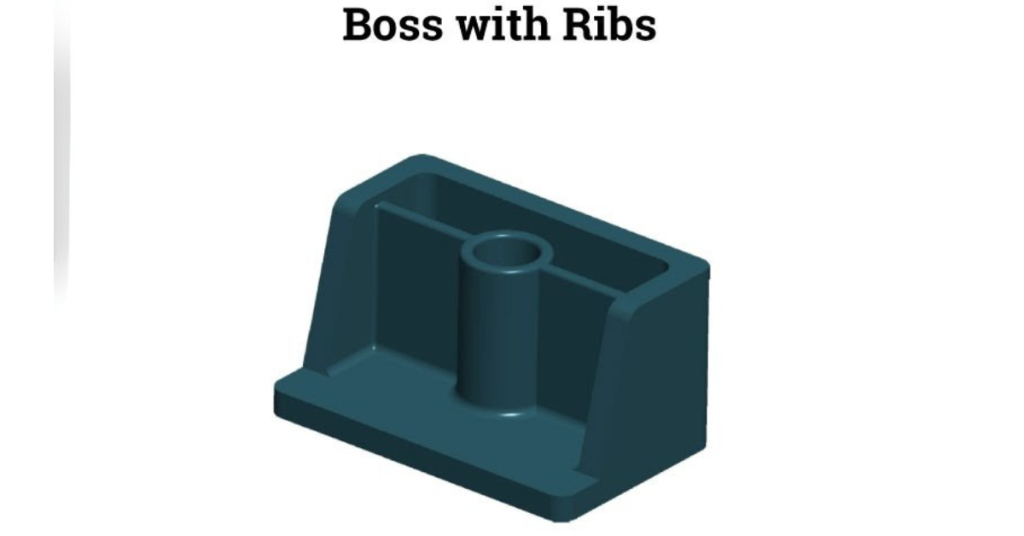

Ribbdesign

Ribborna ger plastdetaljerna extra styrka. Ribbtjockleken är 50-75% av väggtjockleken. Maximal ribbhöjd är 3x väggtjockleken. Tjocka ribbor orsakar sjunkmärken. Gradvis stegning av ribbans bas förhindrar spänning. Utrymmet mellan ribborna bör vara 2-3x väggtjockleken. Dragvinkeln på ribborna är 1-2 grader. Runda hörn minskar påfrestningarna. Parallella ribbor fungerar bättre än korsande ribbor.

Boss Design

Hylsorna stöder skruvar och stift. Bossans diameter matchar skruvstorleken. Väggtjockleken är 60% av den nominella väggen. Coring reducerar sjunkmärken. Stödribbor hjälper till med höga förhöjningar. Hylsans höjd bör inte överstiga 2,5x diametern. Dragvinkeln behöver vara 0,5-1 grad. Gussets stöder tunga laster. Basradien förhindrar spänningar.

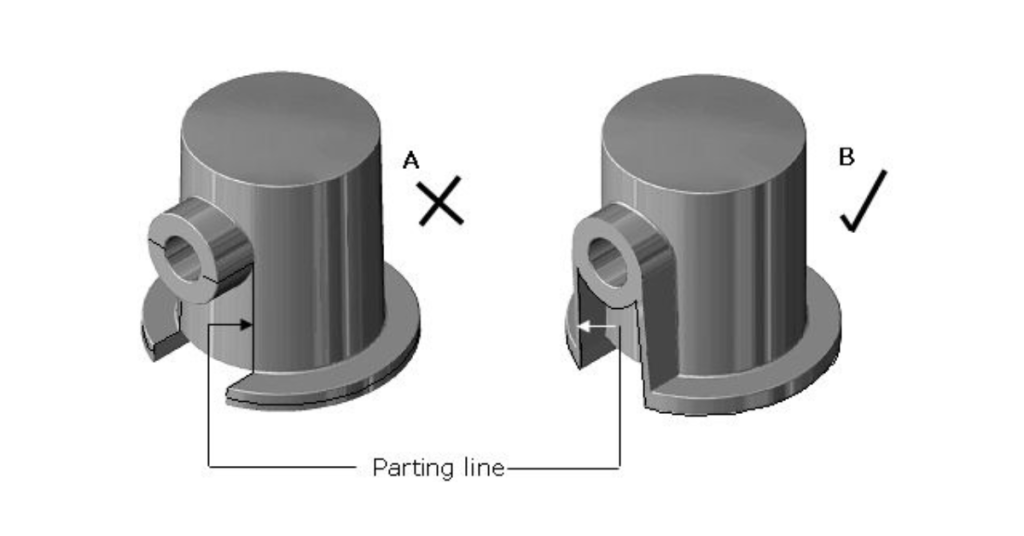

Avskedsansökan

Skiljeväggen delar formhalvorna. En bra placering underlättar utmatningen av detaljen. Raka skiljeväggar är enklare. Komplexa former kräver trappstegsformad avstickning. Linjen ska dölja visuella defekter. Flash uppstår vid avstickningslinjen. Vassa kanter kräver särskild omsorg. Korrekt avluftning kräver mellanrum i avstickningslinjen. Vittneslinjer syns på den slutliga delen.

Toleranser

Standardtoleransen är ±0,2 mm per 25 mm. Trånga områden kan nå ±0,05 mm. Väggtjockleken varierar med ±10%. Planheten beror på detaljens storlek. Dragvinklar behöver vara minst 0,5-1 grader. Toleransen för håldiameter är ±0,1 mm. Toleransen för gängor är 2H/2G-klass. Funktioner nära grindar har mindre tolerans. Vridning påverkar den slutliga toleransen.

Integration av 3D-utskrifter

3D-utskrift är en modern teknik. Den låter dig hantera mångfacetterade mönster, inklusive gitterstrukturer och tunna väggar, inom 2-5 dagar. Med hjälp av detta avancerade verktyg kan du verkligen minska ledtiden med så mycket som 50% till 70%.

Dessutom hjälper den dig att justera väggtjocklek (även från 0,5 mm till 2 mm) eller komplexa former. Denna flexibilitet möjliggör snabb prototypframtagning för branscher som bilar, elektronik och medicin.

Industrier som drar nytta av pressgjutning med låga volymer

Fordonssektorn

Pressgjutningslösningar för låga volymer ger kostnadseffektiva alternativ för små produktionsserier med minimal vikt. Med detta kan du effektivt skapa kompressorhus, filterhus, ventilhus och servostyrningshus.

Dessutom ger den tydliga förutsägelser om komponentens funktionalitet. Du kan testa och förfina konstruktioner före storskalig produktion. Därmed minskar materialanvändningen med upp till 30%.

Tillämpningar inom flyg- och rymdindustrin

Tillverkarna säkerställer en jämn kvalitet för delar till flyg- och rymdindustrin. Till exempel växellådor och motorhus. Dessa delar efterfrågas vanligtvis i små partier.

Tryckgjutningslösningar för små volymer sparar här cirka 20% på materialanvändningen. Denna teknik uppfyller dessutom strikta industristandarder.

Konsumentelektronik

Du kan göra konsumentkomponenter mer exakta med en gjutningsprocess med låg volym. Det gör att du enkelt kan designa intensivt detaljerade delar.

Till exempel LED-höljen, höljen för gatlyktor, höljen för gräsmattelampor och armaturer för inomhusbelysning. Dessutom kan denna process minska ledtiderna med upp till 40% för snabb marknadsintroduktion.

Gjutning i låga volymer kontra höga volymer

Viktiga skillnader

- Om du har små inställningar på 5000 enheter eller lägre, kostar gjutning av låg volym 15-30% mindre. Men ibland kan initialt verktyg fortfarande vara betydande. Å andra sidan behöver tillverkare verktyg i förväg för att hantera 10 000 enheter eller mer. Den kostnaden kostar vanligtvis cirka $20,000 till $50,000.

- Tillverkarna behöver i allmänhet 2 till 4 veckor för små volymer, men för stora volymer kan de behöva 8 till 12 veckor.

- Dessutom behövs färre arbetare (5 till 10) i små anläggningar jämfört med stora. Denna process minskar också verktygskomplexiteten med 25-40% och ger större mångsidighet.

Faktorer för att välja lösningar för låga volymer

Du måste ha $5,000 till $15,000 för att investera i gjutgods med låg volym som ett nystartat företag. Denna budget är tillräcklig för verktyg och tillverkning upp till 5 000 enheter.

Denna inställning innehåller även några andra parametrar, som formverktyg ($3.000-$7.000), smältugnar ($2.000-$5.000) och efterbehandlingsverktyg ($1.000-$3.000).

På tal om deras underhållskostnader kan det vara cirka $500 per år. Om du dessutom införlivar test- och raffineringsförfaranden kan du spara materialkostnader.

Många nystartade företag oroar sig för marknadsmisslyckande. Så efter att ha testat sina mönster på marknaden kan de återanvända formar eller ändra mönster. Detta är det bästa förslaget för att säkerställa minimal risk och resursutnyttjande.

Kapacitet för pressgjutning av små volymer

CNC-bearbetning för precision

Genom att integrera CNC i pressgjutningsdetaljer i små volymer förfinas deras prestanda. Du kan lägga till en avancerad detaljnivå med en snäv tolerans på så mycket som ±0,01 mm och släta ytor Ra 0,4-1,6 μm. Ju mer ansträngning du lägger på produktionen, desto mer kommer du att minska materialet, vilket kan vara upp till 15%.

Kontraktsmontering och ytbehandling

Kontraktsmontering och ytbehandling ger den gjutna delen anmärkningsvärda egenskaper. Till exempel ökar beläggning och anodisering av delar deras livslängd och minskar slitaget med upp till 30%. De andra stegen inkluderar svetsning, montering, plätering, bearbetning och slipning.

One-Stop-lösningar för tillverkning

Pressgjutning av små volymer erbjuder helhetslösningar för tillverkning. För i den här tjänsten får du erbjudanden om gjutning, bearbetning och efterbehandling kombinerade. Detta är också ett billigare alternativ i olika branscher.

Slutsats

Gjutningslösningar med låg volym är fördelaktiga, särskilt för nystartade företag. De letar efter kostnadseffektiva, exakta alternativ. Denna teknik stöder olika branscher, som kan vara fordons-, flyg- och konsumentelektronik.

Dessutom hjälper gjutning med låg volym dig att skapa komponenter av hög kvalitet, snabb prototypning och mångsidighet i design. Det gör det också möjligt för dig att kontrollera dina specifika delar på marknaden som ett prov genom att investera färre belopp jämfört med stora volymer.

0 kommentarer