När det gäller fordonsmodifiering och tillägg av verktyg har termen anpassade takräckefästen blivit vanligt i grupperna av utomhusentusiaster, överlandare och kommersiella flottchefer som ett tillbehör de inte kan klara sig utan. Dessa fästen utgör den strukturella anslutningspunkten för ett fordonstak med allt som är monterat på det lastkorgar, taktält, solpaneler eller jerrycans. Den verkliga världen kräver att takräckefästen måste kunna stödja både statisk och dynamisk belastning, vare sig det är och förbereda en 4 × 4 för att gå bang på spåret eller bara behovet av att bära mer last med en daglig förare.

Fästena för biltakräcken finns i en mängd olika utföranden, från universalmontage till ett specifikt fordonsmärke och modell. De är alla formade för att passa tätt, stödja lastens vikt och utsätta dem för elementen. De anpassade takräckefästena visar sig vara den perfekta lösningen för personer som behöver fästen som är starkare eller fordonsspecifik anpassning. De kan placeras exakt, ha större belastningar och kan utrustas med specialutrustning.

Följande artikel behandlar material- och konstruktionsteknik i form av utmattningsprovning och verkliga fallstudier.

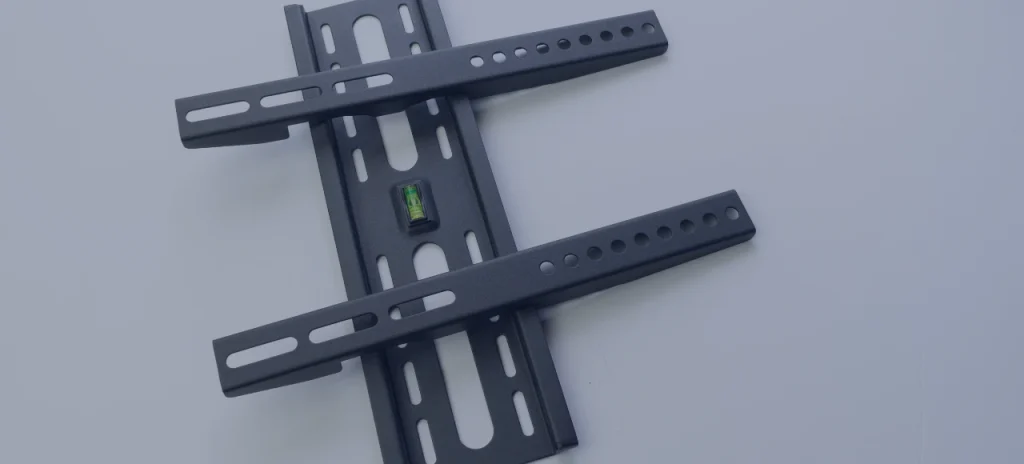

Fästen för takräcke

Takräckefästen är strukturella stödelement som används för att montera rack, korgar och tillbehör på taket på ett fordon. Lastbärande system är byggda på dessa fästen, vilket gör dem mycket användbara vid godstransporter, överlandning och industriell användning. När det gäller frågan om att montera en nyttoskåpbil eller till och med komma med ett skräddarsytt 4 × 4-system, är typ av konsol och materialet är av stor betydelse.

Praktisk uppdelning och användning

1. OEM anpassade konsoler

OEM-fästen (Original Equipment Manufacturer) är fordonsspecifika fästen. De är praktiska och i de flesta fall inte tillräckligt kraftfulla eller inte tillräckligt mångsidiga för att användas i mer seriöst arbete. Anpassade takräckefästen på andra sidan tillverkas med vissa applikationer i åtanke, och man kan gärna ändra storlek, materialkvalitet och fästmetod också.

2. Användningsfall för takräckefästen för bilar

Fästen för biltakräcken är lätta till medeltunga och omfattar taktält, cykelhållare och verktygslådor. Anpassningsnivån i det här fallet kommer att fokusera på viktfördelning, aerodynamik och anpassningen kan enkelt installeras utan att fordonets struktur påverkas.

Använda material och mekaniska egenskaper

De anpassade takräckefästena och bilens takräckefästen design beror till stor del på valet av material som används. Materialet som används bestämmer också konsolens styrka, men vikt, korrosionsbeständighet, utmattningslivslängd och prestanda under olika termiska och mekaniska belastningar beror på materialet.

De mest använda materialen, deras mekaniska egenskaper och deras lämplighet för olika tillämpningar är följande.

1. Aluminiumlegering 6061-T6

Den mest föredragna legeringen vid tillverkning av takräckefästen är aluminiumlegering 6061-T6 eftersom den är mycket stark men lätt i vikt, korrosionsfri och kan maskinbearbetas eller svetsas.

Mekaniska egenskaper:

- Utbyteshållfasthet: 276 MPa

- Högsta tillåtna draghållfasthet (UTS): 310 MPa

- Utmattningsgräns (omvänd belastning): ~96 MPa

- Elastisk modul: 68,9 giga Pascal

- Skjuvhållfasthet: 207 MPa

- Densitet: 2,70 g/cm 3

- Smältpunkt: ~582-652 o C

- Termisk konduktivitet 167 W/m K

- Driftstemperaturområde: -200 °C till 150 °C

Fördelar

- Lättvikt - en fantastisk bärkraft med en försumbar ökning av massan

- Kanterna kan vara anodiserade eller pulverlackerade.

- T6-tempereringen har hållfasthet efter bearbetning [svar]

Begränsningar:

- Motverkar spänningskorrosion i kloridrika miljöer (t.ex. marina miljöer)

Applikationer:

Och användes i terräng- och landsvägsapplikationer där takräckefästena skulle betraktas som specialtillverkade men måste klara dynamiska belastningar på upp till 120 kg och mer än 500.000 cykler av vibrationsutmattning utan permanent deformation (plasticitet).

2. Rostfritt stål (304/316)

Användningsområden för rostfritt stål och där styvhet och korrosionsbeständighet är av större vikt än vikt finns i användning på biltakräckefästen. De vanligaste är kvaliteterna 304 och 316.

Mekaniska egenskaper (304):

- Utbyteshållfasthet: -215MPa

- UTS: 505-585 MPa

- Töjningsavbrott: 40 procent.

- Densitet: 7,9 g/cm 3

- driftstemperatur: -196C till 870C

- Värmeutvidgning: 17,2 μm/m C grader.

- Korrosionsbeständighet: mycket god, särskilt i stads- och industrimiljöer

Grad 316 används normalt i en kloridrik miljö eftersom den innehåller extra molybden, vilket ger materialet en överlägsen motståndskraft.

Fördelar:

- Oxiderings-, regn-, UV- och saltspraybeständig

- Hög draghållfasthet, utmattningshållfasthet, belastningar, statiska och dynamiska.

Kan också användas i krävande applikationer, där vikten på den last som ska stödjas av bilens takräckefästen bör vara mer än 150 kg.

Begränsningar:

- Tätare än aluminium (ca 3x).

- maskiner och svetsar i synnerhet;

- Mjukt stål (kallvalsat kolstål, A36 eller motsvarande)

Mjukt stål

Mjukt stål är mycket vanligt i lågkostnadskonstruktioner där det krävs styrka och inte lång livslängd utan någon annan beläggning, t.ex. fästen för biltakräcken.

Mekaniska egenskaper:

- Utbyteshållfasthet: ca 250 MPa

- UTS: ~370 MPa

- Gräns för utmattning (Est): ~100 MPa

- Densitet: 7,85g/cm 3

- Brinell-hårdhet: 120 -180

- Termisk konduktivitet 43 W/m K

- Fusionstemperatur: -1540-1425 o °C.

Fördelar:

- Billigt som en tillfällig åtgärd eller nödlösning.

- Hög bearbetbarhet

- Tegelförstärkta konsoler, under ett begränsat antal påfrestningscykler

Begränsningar:

- Måste målas, galvaniseras eller pulverlackeras; är redo att rosta

- Dålig utmattningsbeständighet jämfört med aluminium och rostfritt stål

Användningsfall:

Användning på fordonsflottor eller släpvagnar där fästena för biltakräcken massproduceras och sedan pulverlackeras med epoxibaserad pulverlackering med 500 eller fler timmars saltspraymotstånd (ASTM B117-standard).

3. Kompositmaterial (kolfiberförstärkta polymerer - CFRP)

CFRP Custom takräckefästen tillverkas ibland i avancerade användningsområden, men i låga volymer, och främst inom motorsport eller vikt-extrem användning.

Egenskaper:

- Draghållfasthet: ~600-1200 MPa

- Densitet: 1,6 g/cm 3

- Ohälsosam trötthet: enorm

- Termisk stabilitet: Upp till 150 o C beroende på hartsmatris,

- Motståndskraft mot korrosion: Mycket bra

Fördelar:

- Ultralätt vikt

- Individuella aerodynamiska former kan gjutas

Begränsningar:

- Mycket dyrt

- Fall som saknar subtilitet

- Och en skruv utan insatser skulle inte vara ett bra alternativ

Jämförelsetabell för material

| Fastighet | 6061-T6 aluminium | 304 rostfritt stål | Milt stål | CFRP |

| Sträckgräns (MPa) | 276 | 215 | 250 | 600+ |

| UTS (MPa) | 310 | 585 | 370 | 1200 |

| Densitet (g/cm³) | 2.70 | 7.9 | 7.85 | 1.6 |

| Motståndskraft mot korrosion | Måttlig | Utmärkt | Låg | Utmärkt |

| Termisk gräns (°C) | 150 | 870 | 500+ | ~150 |

| Utmattningshållfasthet | Måttlig | Hög | Låg | Mycket hög |

| Bearbetbarhet | Utmärkt | Måttlig | Hög | Låg |

Val av material

Takräckefästen eller biltakräckefästen material ska väljas med hänsyn till det strukturella kravet, miljön, viktbelastningskapaciteten och kostnaden.

- Vid krävande terrängkörning är det pulverlackerade 6061-T6-aluminiumet en bra balans mellan styrka och korrosionsbeständighet.

- Om fordonet måste förvaras i fukt eller kemikalier, som i fallet med kustfordon eller industrifordon, är rostfritt stål att föredra.

- Mjukt stål kan vara tillfredsställande vid tillfällig eller täckt användning, men måste ges ett visst skydd mot korrosion.

- CFRP är ett exotiskt material, men inte ett vanligt material på grund av kostnads- och infästningsproblem.

Ingenjörerna och tillverkarna bör också ta hänsyn till andra faktorer, som inkluderar termoexpansion, förändringen av bultens förspänning med värmen och spänningskoncentrationen vid böjningar och hål, vilket påverkar den långsiktiga tillförlitligheten under upprepade belastningscykler.

Tillverkningsprocess för takräckefästen

Tekniken för tillverkning av takräckefästen är en komplex arbetsprocess och kräver samordning av noggrann materialformning, sammanfogning, ytbehandling och inspektion. I både anpassade takräckefästen och takräckefästen för bilar är dimensioner, mekanisk integritet och korrosionsbeständighet av största vikt. De viktigaste stegen i produktionsprocessen från början till slut är följande.

1. CAD-design, teknisk analys

Innan fästet tillverkas i verkligheten kommer en ingenjör att modellera det i ett av CAD-programmen (Computer-Aided Design), som Solid Works, Auto CAD eller Fusion 360. Modellen innehåller placeringar av fästhål, böjlinjer och monteringsplatser. Finita element-analys (FEA) utförs normalt för att simulera konsolens beteende med avseende på statiska och dynamiska belastningar. När det gäller specialtillverkade takräckefästen kan FEA användas för att upptäcka spänningskoncentrationer som annars inte skulle ha lösts förrän materialtjockleken optimeras eller delen förstärks.

Följande konstruktionsparametrar är viktiga:

- Böjmån och radie (1-2x materialtjockleken normalt).

- Tolerans för hål ( +-0,1 mm)

- Hålavstånd från centrum till centrum (t.ex. 100 mm x 50 mm)

- Minsta böjningsradie (20 grader -30 grader för att undvika sprickbildning)

2. Material - Laser- eller vattenskärning

När man har kommit överens om designen skärs den råa plåten i form med högprecisions CNC-laserskärare eller vattenjetmaskiner. Dessa metoder ger enastående dimensionell precision och kantfinish.

- Laserskärning: En servolaser fokuserar antingen på CO2 eller på en fiberlaser (~336 kW) för att skära metaller med en tjocklek på upp till 10 mm.

- Vattenskärning: Vattenskärning är en blandning av högtrycksvatten (~60.000 psi) och slipande partiklar som används för att åstadkomma en värmefri skärning.

Laserskärning är önskvärt eftersom det kan skära mjukt stål eller rostfritt stål, kallat biltakfästen, på kort tid. Vattenskärning av aluminium för anpassade takräckefästen innebär dock inte skevhet eller mikrosprickor, som är kopplade till värme.

- Vanlig tolerans: +/- 0,05 mm

- Tjocklek på plåten: 3 mm (normal), 4 6 mm i krävande applikationer

3. CNC-bockning och -formning

Därefter pressas plåtämnena till form med hjälp av hydrauliska kantpressar eller servoelektriska kantpressar. CNC-bockning är förknippad med stor repeterbarhet och små vinkeltoleranser som är små.

- Pressstyrka: Detta varierar med materialet - 60 ton på 4 mm rostfritt stål.

- Tolerans för böjvinkel: +0,5 -0,5 grader

- Spring-back Kompensation: Den bestäms enligt materialets egenskaper

- Böjningsradie: måste vara minst 1,5 gånger materialtjockleken för att förhindra sprickbildning.

Anpassade takräckefästen kan ha komplexa former som Z-form eller C-form, med många böjningar i dem, vilket endast kan säkerställas för att vara konsekvent med CNC-bockning.

4. Svetsning och sammanfogning

När det krävs mer än ett stycke, t.ex. specialtillverkade takräckefästen med flera komponenter, måste svetsning användas. De flesta svetsprocesser som används är

- MIG-svetsning (metall med inert gas): Mjukt stål kan svetsas; skyddsgasen är CO 2 eller Ar/CO 2 vid 2030 CFH.

- TIG-svetsning (volfram inert gas): Detta är det bästa valet vid arbete med aluminium och rostfritt stål; ren argon används.

- Punktsvetsning: Används för konsoler av tunnplåt i högvolymsproduktion för att tillverka konsoler till takräcken för bilar.

Särskilt intressant för aluminium är hanteringen av den värmepåverkade zonen (HAZ) för att undvika skevhet. Slipning Svetsfogar slipas efter svetsning för att jämna ut skarpa kanter och spänningshöjningar, så att de blir säkra och fria från utmattning.

Normal undersökning efter svetsning omfattar:

- Porositet eller underskärningar undersöks genom visuell inspektion.

- Sprickprovning på ytan - Färgpenetrantprovning.

- Kontroll av gängans eller nitens vridmoment, inbäddad

- Ytbeläggning och ytbehandling

Ytbehandlingar appliceras efter formning och svetsning för att förbättra korrosionsbeständighet, utseende och livslängd. Det är ett trevligt steg, särskilt med bilens takräckefästen, som är utomhusartiklar.

5. Populära beläggningsapplikationer

- Pulverlackering: Detta är en elektrostatiskt applicerad torr beläggning som härdas vid 180-200 o C i intervallet 2030 min. Den är mycket UV- och saltbeständig.

- Anodisering: Genom en process som kallas anodisering kan en hård, slitstark oxidbeläggning utvecklas på aluminium.

- Varmförzinkning: Komponenterna läggs i en behållare med smält zink (~450 o C), som ger stålet ett korrosionsskydd av offerstyp.

- E-beläggning: Ger ett jämnt skikt av primer på kommande färgprodukter.

- Den genomsnittliga vikten på beläggningen är 60-100 mikrometer. Välbelagda delar har mer än 500-1000 timmars skydd i saltspray (ASTM B117).

- Förberedelser för borrning, gängtappning och montering: Förberedelser för borrning och gängtappning.

- De hål som ska monteras kan skäras nu eller behöva bearbetas senare för att få en bra passform i fästet. Gängade insatser av typen riv- eller svetsmuttrar är vanliga vid montering av bultade tillbehör.

- Hålstorlekar: De vanligaste hålen är M6 (6,5 mm), M8 (8,5 mm) eller M10 (10,5 mm)

- Gängade insatser Vridmoment: M8 stålinsats till 25 Nm

- Jiggar för montering: Monteringsjiggar används i massproduktion för att hålla t.ex. uppriktningar och passningar.

- Anpassade takräckefästen kan också skickas med gummipackningar, distanser eller vibrationsdämpande kuddar som redan är monterade innan de packas slutligen.

6. Belastningsprovning och kvalitetsgranskning

Varje sändning av fästena undersöks med avseende på kvaliteten före avsändning. De anpassade takräckefästena är för hög belastning och de borde lasttestas.

- Dimensionell verifiering: Kalandrar, mätare och 3D-laserskannrar används

- Belastningstestning: Konsoler belastade 1,5-2 gånger märklasten (dvs. 300 kg statisk)

- Cykelutmattningsprovning: Efterliknar 1 miljon vibrationscykler med servo-hydrauliska testsystem.

- Termisk cykling: Komponenterna värms upp och kyls ned mellan +85 °C och -40 °C för att fastställa materialets beteende under dessa förhållanden

Först när bilens takräckefästen har klarat alla tester får de släppas ut på marknaden.

7. Förpackning och spårbarhet

De sista fästena rengörs, märks och fylls med distansbrickor av skum eller plast för att undvika att skada ytorna. Varje enhet eller batch märks med:

- Lotnummer

- Materialkvalitet

- Typ av beläggning

- Tillverkningsdatum

För specialanpassade takräckefästen, där de används i en arbetsflotta eller i en statlig upphandling, levereras fullständig spårbarhetsdokumentation med fabrikscertifikat, svetsloggar och inspektionsrapporter för beläggning.

Stresssimulering och belastningstestning

Statisk belastningsprovning

Konsolerna klarar 150-300 kg vertikal statisk belastning per monteringspunkt. Provningsriggen belastas i steg om 10 kg och nedböjningen avläses i varje steg med digitala förskjutningsmätare.

Dynamisk vibrationsprovning och utmattningsprovning

Dynamiska tester utförs på Custom takräckefästena med 1 miljon cykler vid 2-5 Hz för att återskapa de faktiska körförhållandena vid terrängkörning.

- Livscykel: Måste motstå 1 miljon cykler utan synliga utmattningssprickor.

- Utmattningssäkerhetsfaktor: 1,5x -2x den förväntade arbetsbelastningen

Termisk provning

För att testa konsolerna mot de svåra klimatförändringarna utsätts konsolerna för 24-timmarscykler i kammare som sträcker sig från -440 grader C till 85 grader C. Testet övervakar materialutvidgning och skruvmomentets bibehållande.

Designöverväganden för takräckefästen

Den konceptuella utformningen av takräckefästen innebär flera viktiga saker när det gäller strukturell belastning, materialbeteende och fordonsintegration. Både anpassade takräckefästen och takräckefästen för bilar måste kunna hantera verkliga påfrestningar utan att gå sönder, och måste också kunna passa på olika typer av tak.

Belastningskapacitet och viktkapacitet

Fästena ska kunna hålla statisk vikt, t.ex. bagage eller last, och är vanligtvis mellan 50 och 150 kg. Dynamiska krafter förstärks när bilen är i rörelse; detta orsakas av acceleration, inbromsning och kurvtagning. De dynamiska vikterna kan vara två eller till och med tre gånger så stora som den statiska vikten. Fästena måste kunna motstå stötbelastningar som är upp till fem gånger den nominella kapaciteten under tuffa körförhållanden. Detta är särskilt viktigt när det gäller anpassade takräckefästen, eftersom dessa vanligtvis är anpassade för att vara offroad eller kommersiellt inriktade. En säkerhetsfaktor på 2,0 eller högre används normalt av ingenjörer vid konstruktionen.

Optimering av form och tjocklek på material

Hållfasthet och styvhet påverkas av materialtjockleken. När det gäller stål är 4-6 mm typiskt. När det gäller aluminium är 2-3 mm vanligt för att spara vikt. Formade former som C-profiler eller Z-fästen används ofta i anpassade takräckefästen för att öka styvheten utan att öka volymen. De boxade konstruktionerna ger större motståndskraft mot böjning och vridning. Optimering av geometri och spänningsfördelning sker med hjälp av FEA-programvara. Denna metod kan tillämpas på takräcken för bilar, och i synnerhet vid massproduktion.

Inriktning av montering och passform på fordonet

- Passformen är den viktigaste: Fästena för biltakräcken måste passa fabrikens bultmönster, skenavstånd eller hårda punkter på fordonets tak. Exakta hål krävs med en tolerans på +/- 0,1 mm.

- Anpassade takräckefästen: Anpassade CAD-modeller behövs ofta för att följa takkurvor. Med rätt kontakt undviks ljud och lastöverföringen förbättras.

- Gummikuddar eller packningar: Gummikuddar eller gummipackningar placeras mellan fästet och karossen. Dessa stoppar korrosion och absorberar vibrationer under körning.

- Livslängd och vibrationer Utmattning Hållbarhet

Fästena måste klara vibrationer från vägbulor och vind. Dessa påfrestningar kan leda till utmattningsbrott med tiden, om inte åtgärder vidtas. Skarpa hörn och spänningshöjningar bör undvikas av konstruktörerna. Avsmalnande kanter och övergångar eliminerar risken för sprickor. De anpassade takräckefästena som används i offroad-situationer testas i flera cykler i laboratoriemiljö. Detta skulle ge långsiktig säkerhet och hållbarhet.

Ytbeläggning och miljöbeständighet

De behöver ett starkt skydd mot korrosion på grund av regn, salt och sol. Fästena för biltakräcken är normalt pulverlackerade eller galvaniserade. Pulverlackeringen bakas vid 180-200 o C och är UV- och rostbeständig. De anpassade takräckefästena av vanligt stål är galvaniserade med zink, vilket ger ett offerskydd. Ytbeläggningar som används i kustnära eller snöiga miljöer måste klara 500 timmars saltspraytest eller mer för att anses vara tillförlitliga.

Monteringssystem och kompatibilitet

De tre huvudtyperna av takräckefästen för bilar är:

Fästen för montering på takrännor

Används på äldre bilar med hängrännor. Dessa fästen klarar normalt en vikt på 80 kg/par.

Fästen för klämmontering

Appliceras med gummerade fötter och tryckplattor på dörrkarmar. Statisk kapacitet - 75 kg.

System för montering på skena

Förekommer i anpassade takräckefästen, där strängpressade aluminiumskenor bultas fast på taket med M8-fästen åtdragna till 1820 Nm med tätningspackningar för att göra installationen vattentät.

Fallstudie: Byggnation av offroad-expedition

En terrängresa kräver viss modifiering av ett fordon, som inte är relaterat till vanlig användning i staden. Att utrusta en 4 × 4 med starkare anpassade takräckefästen för att göra takbelastningar säkra under svåra förhållanden är en av sådana viktiga uppgraderingar. Här i denna fallstudie tittar vi på en komplett rigg som skulle användas i en två veckors överlandsexpedition genom stenig öken och skogsvägar.

Plattform och krav på fordonen

Fordonet som används är en Toyota Land Cruiser 76-serie från 2021, vars fjädring är en solid axel och taklasten är 150 kg. Landningsresan skulle bestå av montering av taktält, hållare för dunkar och solpaneler på taket. Den uppskattade totala statiska taklasten var 120 kg. Fabriksskenorna var otillräckliga, och därför tillverkade ingenjörerna ett par specialanpassade takräckefästen som passade Land Cruisers takrännesystem. Fästena måste inte bara klara vikten utan även de extrema vibrationerna vid terrängkörning.

Konsolkonstruktion och materialval

Konsolerna var strukturellt laserskurna ur 5 mm tjockt kallvalsat mjukt stål (CR4-kvalitet). En U-profil med förstyvade flänsar bockades ut ur varje konsol med hjälp av en CNC-hydraulisk kantpress. Simuleringar av påfrestningar utfördes för att validera fästet med en 450 kg ekvivalent dynamisk belastning (3,75 × statisk). Termen fick en kile som svetsades vid de kritiska belastningspunkterna på Custom Roof rack brackets" för att förbättra vridstyvheten utan att vara för tung. Fästanordningarna belades med varmförzinkning och därefter härdades den mattsvarta pulverlackeringen vid 190 o C/25 min för att tåla öknens hårda UV-strålning och eventuella regn.

Lastning och montering av distributionen

Fästena fästes i Land Cruiserns takrännor med M8 rostfria U-bultar och låsmuttrar åtdragna med 20 Nm. För att undvika färgslitage och vibrationer placerades gummikuddar (5 mm tjock neopren) mellan konsolens bas och fordonet. Dessa belastades genom sex takräckefästen (tre på varje sida) med 650 mm mellanrum för att ge bästa möjliga fördelning av belastningen. Dynamiska tester visade ingen förskjutning även efter 500 km av blandade tester.

Resultatet av expeditionen kommer att diskuteras i detta avsnitt.

- Fordonet färdades mer än 2.400 km i varierande terräng: korrugerade spår, steniga stigningar och flodövergångar. Omgivningstemperaturen varierade från -3 °C på natten till 42 °C mitt på dagen i ökenregionerna.

- Anpassade takräckefästen höll måttet ända till slutet: Den visuella undersökningen visade inga färgbortfall eller svetsfel. Det förekom en obetydlig förskjutning av lasterna och fästena var inte åtdragna under hela resan.

- Vibrationsnivåer vid monteringspunkterna: Vibrationsnivåerna vid monteringspunkterna visade sig ligga inom +0,3 g RMS till -0,3 g RMS. Ett så lågt värde var ett bevis på att vibrationsdämpningen var god tack vare de isolerande gummilagren och konsolernas styvhet.

Analys och korrigering efter resan

Fästena demonterades och inspektion utfördes efter resan. Inget av dem hade några synliga tecken på utmattning eller ytkorrosion. Saltdimprovet visade att beläggningen översteg kraven för 750 timmars beständighet. Fältteamets feedback ledde till mindre designförbättringar av framtida modeller, t.ex. längre slitsade hål för enklare justering och ytterligare möjligheter att montera tillbehör. Följande framsteg ger också bättre mångsidighet för takräckefästen för bilar under tuffa förhållanden.

Slutsats

När du väljer ett takräckefäste är passform inte det enda övervägandet; det finns hållbarhet, säkerhet och prestanda att tänka på. Både de anpassade takräckefästena och bilens takräckefästen måste utformas exakt, oavsett om du skapar dem för att delta i robusta expeditioner eller vardaglig användbarhet. Oavsett om det gäller materialval och svetsprocedur eller termisk expansion och cykeltestning, är varje aspekt viktig för att främja tillförlitligheten hos det resulterande systemet. Det kanske inte låter så mycket att investera i högkvalitativa fästen, men när din utrustning, dina verktyg eller till och med din tältet är uppe på toppenblir det ett av de viktigaste besluten du kan fatta.

Vanliga frågor

F1: Vad är viktklassningen för takräckefästen för eftermarknad?

Anpassade takräckefästen har i allmänhet en statisk belastning på 75-150 kg, beroende på material och konstruktion. De måste kunna klara 2-5 gånger den belastningen under dynamiska förhållanden, t.ex. terrängkörning eller höghastighetskörning. Bortse aldrig från konsolens säkerhetsfaktor, som bör vara 2,0 eller mer.

F2: Går det att montera takräckefästen för bilar utan att ändra fordonet?

Och ja, majoriteten av sådana saker som biltakräckefästen är avsedda att använda fabriksinstallerade monteringspunkter eller takskenor. Ändå kan anpassade takräckefästen behöva mindre justeringar eller speciella monteringssatser, särskilt på ovanliga fordon eller expeditionsfordon.

F3: Vilka material är lämpliga för takräckefästen i tuffa förhållanden?

Galvaniserat stål och anodiserad aluminium är vanliga. Tuff miljö Anpassade takräckefästen kan vara tillverkade av 4-6 mm tjockt stål, pulverlackerade och korrosionsskyddade så att de tål salt, UV-strålning och stora temperaturskillnader.

0 kommentarer