Vid högtrycksgjutning skapar man först en gjutform i leksakens form. Sedan smälter man metall tills den är flytande, som vatten. Med hjälp av en stor maskin pressar du snabbt och med högt tryck in den heta, flytande metallen i formen. Metallen kyls ner och blir fast och antar formen av gjutformen. Slutligen öppnar du formen och plockar ut din helt nya metallleksak! Det är högtrycksgjutning i ett nötskal.

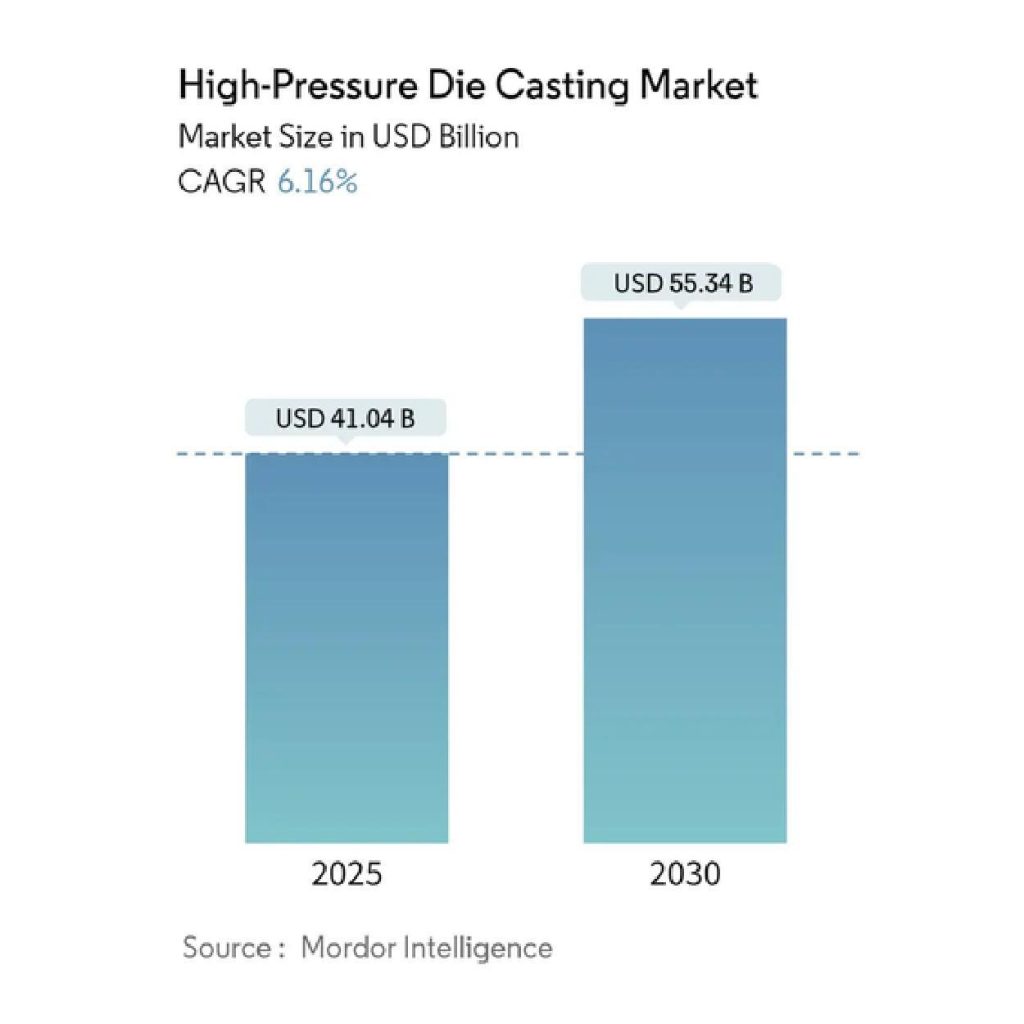

HPDC förväntas växa med $55,34 miljarder fram till 2030. Orsakerna till ökningen är små till stora volymer av industriella applikationer, till exempel bildelar eller elektronik.

Läs mer om denna process och dess relevanta parametrar, t.ex. teknik, design, optimering etc. i den här artikeln.

Principer för högtrycksgjutning

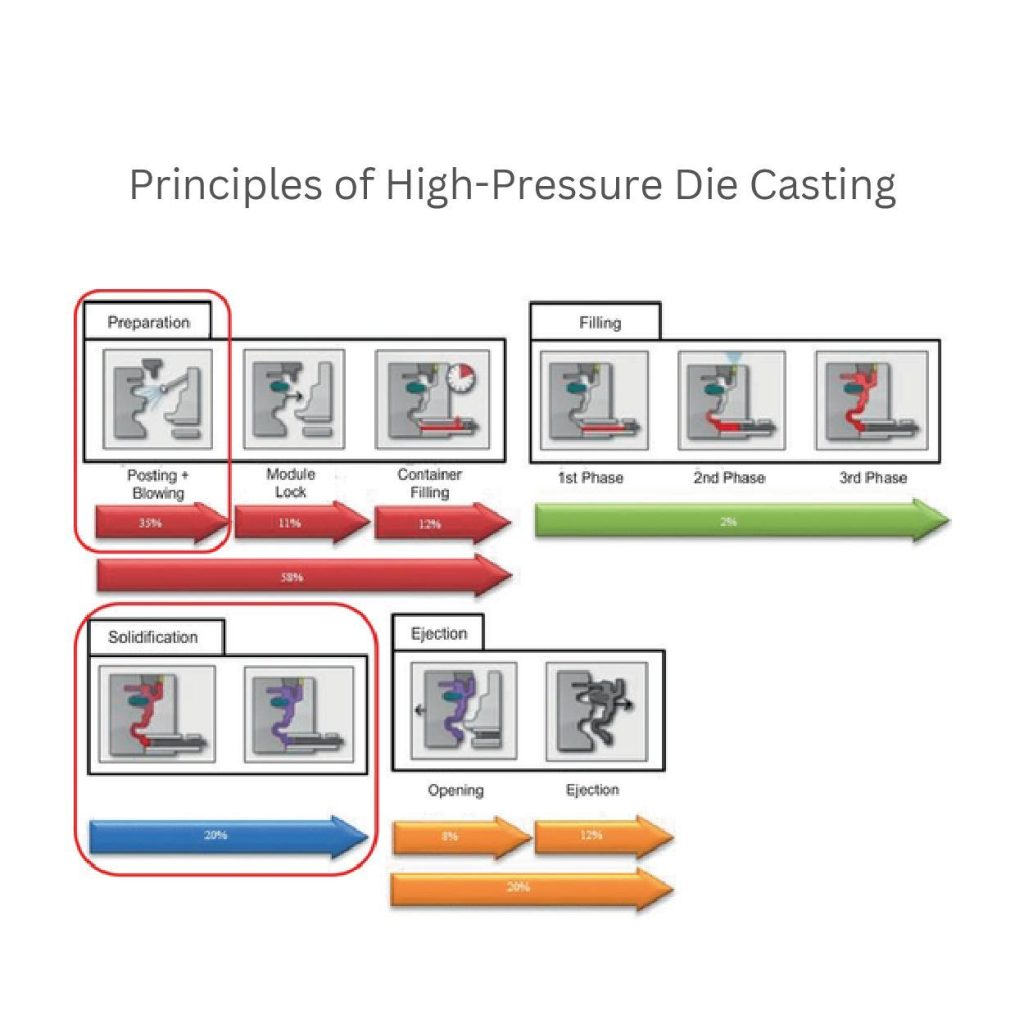

Tillverkarna börjar pressgjutning under högt tryck med några inledande förberedelser. Dessa förberedelser inkluderar rengöring av formen (postning och blåsning) och låsning av den tätt (modullås). Sedan häller de den smälta metallen i behållaren.

Injektionssystem som är monterade på maskinerna pumpar metallen mot formen med 10 MPa till 150 MPa. Detta system kan passera igenom i tre faser.

Under fyllningen ska du använda lågt tryck i den första fasen, öka hastigheten och trycket i den andra fasen och bibehålla ett jämnt tryck i den tredje fasen.

I solidifieringssteget omvandlas den smälta partikeln till hård form. Den formar dem enligt artikelprofilen. Till sist öppnar tillverkarna formen och tar bort den fasta metalldelen.

Den smälta metallens roll Egenskaper

Du bör bibehålla viskositet och hög fluiditet i smält metall runt 1-10 mPa-s respektive 20-50 cm flödesavstånd. Det kommer smidigt att fylla mögel inuti ämnen. Håll dessutom en temperatur på 20-30 ° C över smältpunkten för att justera dessa parametrar.

När man talar om metallers smältpunkter varierar dessa. Aluminium har t.ex. 660 °C, zink 419,5 °C och magnesium 650 °C. De behöver alltså jämn värme.

Inverkan av legeringssystem

De vanligaste legeringstyperna för HPDC är aluminium, magnesium och zink. Men de är olika i natur och attribut. Aluminium har t.ex. en densitet på 2,7 g/cm³ och är lätt i vikt. Du kan använda det för strukturella delar som motorblock eller växelhus.

Omvänt har magnesium en densitet på 1,7 g/cm³. Det är också lättare. Detta används vanligtvis för delar till bilsätesramar.

Medan zink har en densitet på 7,1 g/cm³ och kan kosta $1,80/kg. Det är ett bra alternativ för små eller detaljerade delar som kontakter och fästen.

Kylkanaler och stelningshastighet

Försök att hålla temperaturen på kylkanalerna i gjutformen på ca 200-300 °C. Detta intervall är lämpligt för att få optimala resultat. Det minskar t.ex. den termiska spänningen, förbättrar kornstrukturen och ökar detaljens hållfasthet och kvalitet.

Dessutom minimeras kornstorleken genom snabbare kylning. Det ger styrka åt delar och skapar släta ytor.

Till exempel, när tillverkare tillverkar aluminiumdelar genom att tillämpa en kylhastighet på 250 °C, ser de att de har 20% högre draghållfasthet än långsammare kylning.

Skottvikt och dess betydelse

Genom att lägga till rätt parametrar för skottvikt (metallmängd) i formen minskar defekterna. Vanligtvis 80-95% av formkavitetens volym. Du måste mäta den smälta metallen före injektion.

Håll skottvikten högre än detaljvikten cirka 2 till 3 gånger. Eftersom överflöden, löpare eller granar kan slösa bort det.

HPDC-tekniker för förbättrad gjutkvalitet

1. Vakuumgjutning

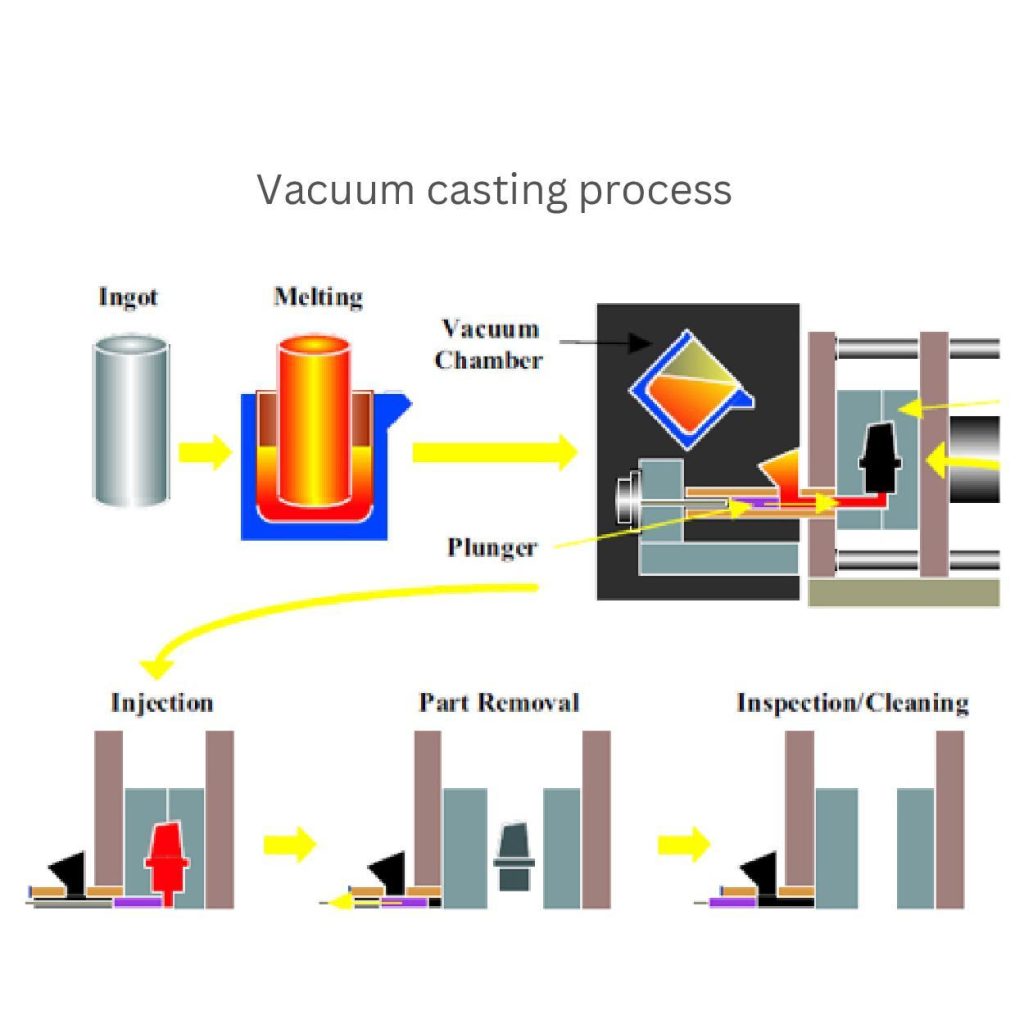

Vid vakuumgjutning smälter gjutformsgjutarna göt i en ugn. Den smälta metallen förs in i en vakuumkammare med hjälp av en kolv. Metallen trycks sedan mot stålformen under en vakuumnivå på 50-100 mbar. Efter kylning får du din nästan nätformade del genom att öppna formhalvorna.

Vakuum i formhålan eliminerar här luft och vissa defekter. Detta är den inbyggda metoden. Den minimerar luftinklämning. Det kan försvaga ditt material.

Det är bättre än den traditionella HPDC-metoden. Uppsättningen av vakuumgjutning kan kosta dig $200.000 och erbjuda en cykeltid per del på cirka 1-2 minuter.

2. Gjutning med klämfunktion

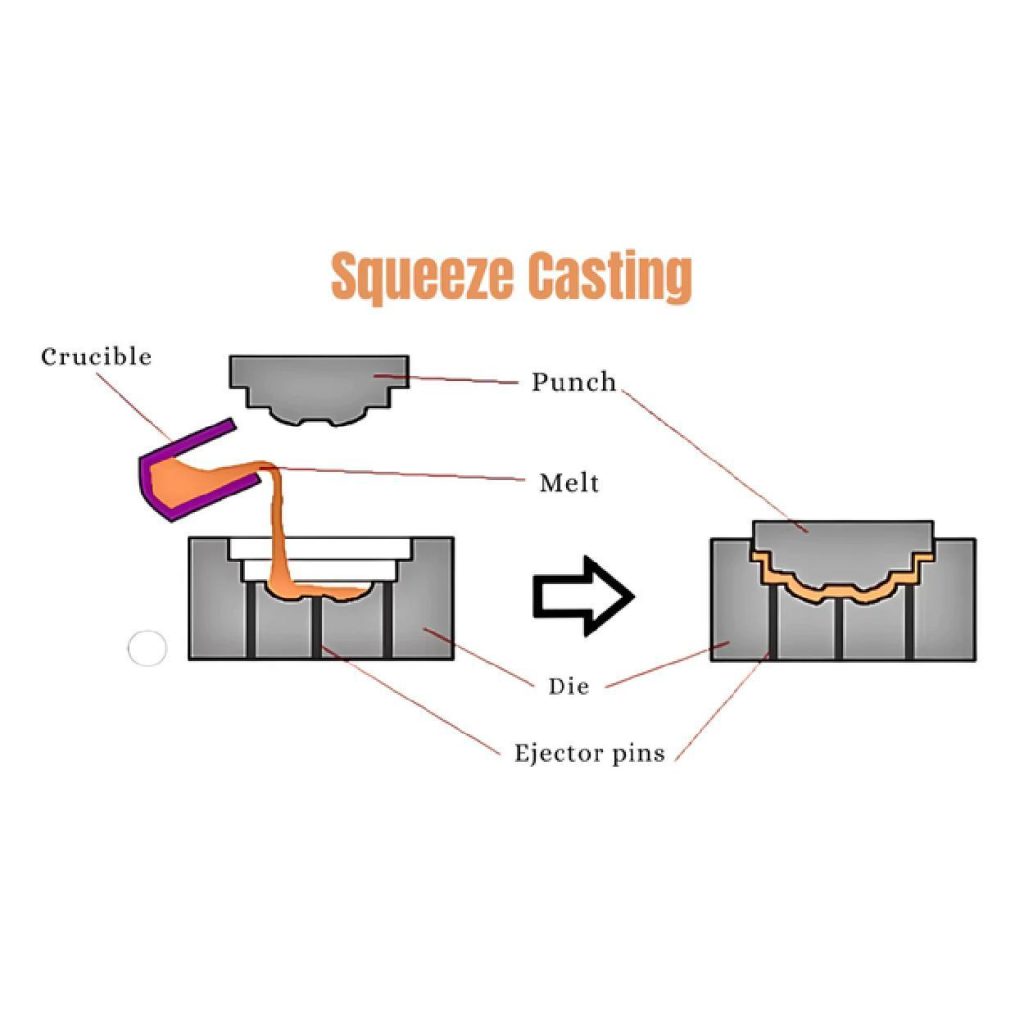

Vid pressmetoden smälter tillverkarna först metallen i en degel och häller sedan in den i matrisen under högt tryck (vanligtvis 100-150 MPa). De fyller hela sektionen helt genom att trycka på stansen.

Denna stansdel hjälper till att avlägsna eventuell närvaro eller luftspalt från formen. Utmatningsstift monterade på formen trycker ut den gjutna delen när den svalnar och stelnar.

Pressgjutning kan användas för att tillverka täta delar som motorblock och växellådshus. Det kräver dock en längre cykeltid (2 till 4 minuter) och mer investeringar på upp till $250.000. Den använder vätska fullt ut. Du kan använda den pressande gjutningsmetoden för starka delar som motorkomponenter.

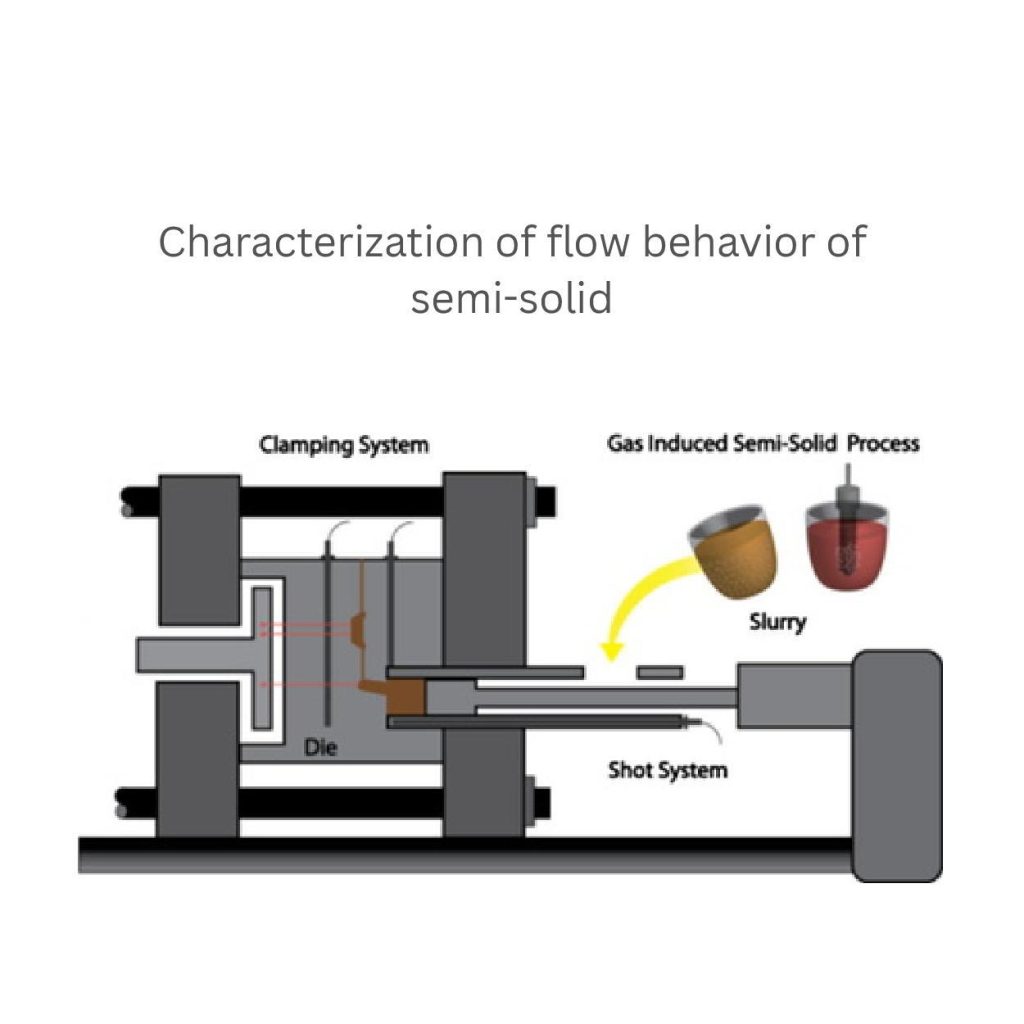

3. Halvfast pressgjutning

För halvfast pressgjutning, förbered metallslurry med hjälp av den gasinducerade metoden. Slurryn måste vara delvis i flytande form och en delvis fast fraktion (30-70%). Ladda sedan denna slurry via skottsystem in i formen.

Formens klämsystem hålls fastlåsta tills metallen filas jämnt och formar produkten.

Behåll parametrarna, t.ex. bearbetningstemperatur strax under smältans smältpunkt och pressar på 50-100 MPa.

Kombinationen av gjutning och smide skiljer denna process från vakuum- och pressgjutning. Det kan kräva en budget på $ 300.000 till $ 400.000 och ta 1 till 3 per enhetscykel.

Du kan använda den här processen för att tillverka delar med mikrostruktur. Eftersom detta är bäst för att ge dem den styrka och precision som behövs.

Begränsningar och utmaningar

- Vakuumgjutning: Denna process kostar höga investeringar på cirka $200.000. Du kan möta svårigheter med att skapa tunnväggiga komponenter med denna teknik. Eftersom det inte stöder tjocklek under 3 mm. Dessutom kan du inte göra en mycket invecklad del. Till exempel kan delar som innehåller underskärningar eller skarpa hörn och vars komplexitet överstiger 7-8 på en 10-punktsskala inte erhållas via vakuumgjutning.

- Squeeze gjutning: Det gör din produktionscykel långsammare med upp till 20-30% än vakuumgjutning. Pressgjutning är kostsamt för små industrier (installationskostnader cirka $250.000). Denna process kan inte heller producera tunnväggiga delar under 4 mm tjocklek. Dessutom kan du inte producera komplexa former, som invecklade gitterstrukturer.

- Semisolid pressgjutning: Den semisolida processen är dyrare än både vakuum- och pressgjutning. Den är begränsad till specifika legeringar som är lämpliga för halvfasta tillstånd. Dessutom kräver den hårda strider från dig om du vill tillverka delar med tjocklekar under 5 mm. Semisolider underlättar inte heller extrema geometrier som överstiger en komplexitetsnivå på 9 på en 10-gradig skala.

Design och tillverkning av verktyg för HPDC

Faktorer som påverkar verktygens livslängd

Du bör känna till att termisk cykling inträffar vid temperaturförändringar på 200-400 °C. Det orsakar sprickor.

På samma sätt slits ytan om du trycker på metallen i hastigheter över 50 m/s. Det leder till erosion.

Några andra faktorer som uppstår i metaller över tid är korrosion, rost, styrka och svaghet. Dessa effekter uppstår eftersom metallerna ofta innehåller mer än 2% klor. Det minskar livslängden med 30-50%.

Betydelsen av ventilation och kylning

Optimera ventilationssystemen för att minska luftutsläppen under gjutningen. Dessa inställningar måste upprätthålla luftflöden på 100-150 cm³/s. Undvik överhettning och håll temperaturen i gjutformen på rätt nivå. Ställ därför in kylkanalerna på mellan 200°C och 250°C.

Dessutom kan en förbisedd fråga, såsom termisk stress, uppstår när man inte lyckas reglera temperaturskillnader som överstiger 50 °C. Det leder till sprickbildning och skevhet i verktyget.

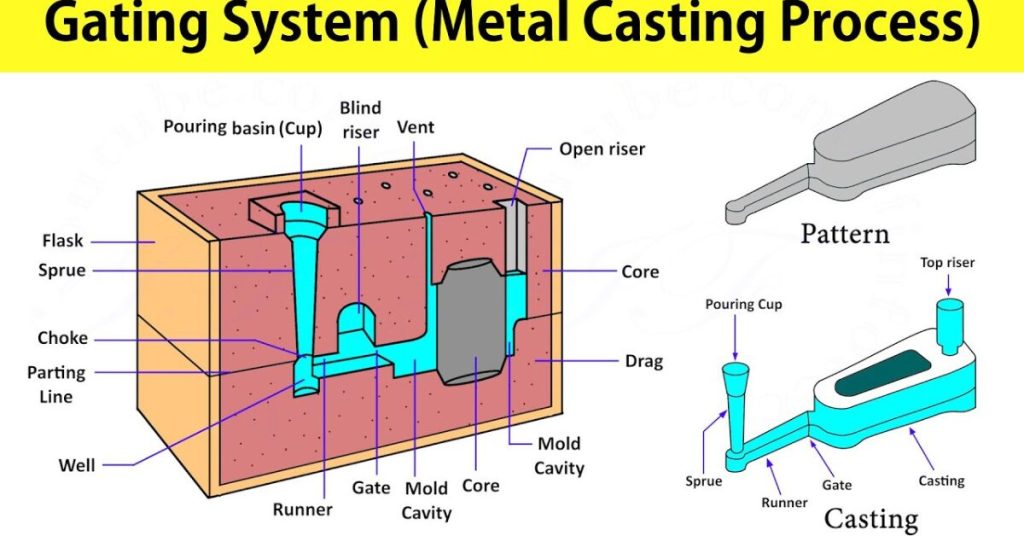

Gating och Risering

Gating fungerar som en väg i matrisen. De styr flödet av flytande metaller med löpare med en tjocklek på 5-10 mm. Under tiden är stigarna i bearbetningsuppsättningarna där för att fylla formämnen jämnt. Den använder en diameter på 20-30 mm. Felaktig inriktning av dessa faktorer kan orsaka porositet i produkter.

Verktygsmaterial för olika legeringar

Detta är den viktigaste aspekten att ta hänsyn till. Försök att välja den starkaste legeringen för att göra en matris samtidigt som du tänker på den produktmetall som gjuts. Till exempel stål, koppar eller aluminium.

Stål används dock mest i formar eftersom det är starkt och tål höga temperaturer. Koppar är en bra metall som kan överföra värme effektivt i delar. Aluminium är alltid tillgängligt för att göra lätta delar.

Tillverkningsprocesser för pressverktyg

Du kan tillverka matriser med två metoder. Bland dem är en elektrisk urladdningsbearbetning (EDM) och den andra är CNC-bearbetning med hög precision.

EDM-processen är lämplig för att tillverka verktyg med skär som är så små som 0,01 mm. Materialet förångas med hjälp av elektriska urladdningar.

Med CNC integrerar tillverkarna automatiserade verktyg för att tillverka komplexa formverktyg. Denna process lämpar sig för prototyper och former med toleranser upp till 0,1 mm.

Verktygsbeläggningar

Visste du att applicering av beläggningar som keramik eller elektroplätering på en matris kan förbättra dess livslängd med 30-50%? Du kan använda keramiska beläggningar på delar som ska utsättas för temperaturer på över 300 °C. Galvanisering kan dock öka hållbarheten hos ytan och efterbehandlingen av formar.

Processoptimering och styrning i HPDC

Delanalys

Analysera detaljen och kontrollera att gjutkonstruktionen är praktisk. Fokusera på väggtjockleken (vanligtvis 2-5 mm) och utdragsvinklarna (1-3 grader) för smidig utmatning. Denna fas visar de faktiska felområdena och stresspunkterna för dig.

Avskiljande yta

Håll avskärningsytorna plana eller se till att de följer naturliga konturer. Detta minskar avsmalningen och gör det lättare att ta bort gjutgodset. Det minskar också bearbetningstiden med 20-30%.

Design av verktygssystem

Huvudkomponenterna i formkonstruktioner kan vara grindar, löpare och ventiler. Optimera dem för ett jämnt flöde. Till exempel kan löplängd (100-200 mm) och grindtjocklek (5-10 mm) göra din produktion felfri.

Optimering av processparametrar

Processparametrarna omfattar insprutningshastighet (4-6 m/s för jämn fyllning), hålltryck (500-800 bar) och kylhastighet (20-50 °C/s). Du måste ställa in dem på rätt sätt för att kunna tillverka detaljer med exakta mått och utan fel.

2D-dokumentation och tillverkning

Tekniska 2D-ritningar hjälper dig att följa designdetaljer och minimera defekter. För detta använder tillverkarna CNC-bearbetning och EDM för matriser. På så sätt kan de uppnå toleranser på upp till 0,01 mm.

HPDC-simulering

I HPDC är CFD-simulering (computational fluid dynamics) och FEA (finite element analysis) användbara. De kan hantera värme, flöde och spänning i formkonstruktioner. Dessutom kan du minska ledtiderna med dem med cirka 40%. De förbättrar ytterligare förstagångskvaliteten.

Adaptiv reglering och SPC

Adaptiva styrsystem omfattar AI-algoritmer. Med hjälp av dem kan du ändra processinställningarna dynamiskt. Det hjälper dig också att minska materialavfallet med 20-30%, minska produktionskostnaderna och förbättra kvaliteten.

På samma sätt kan du övervaka och styra produktionen med hjälp av statistisk processtyrning (SPC). Det hjälper tillverkare att göra konsekventa utdata genom att analysera datatrender. De kan också ta bort variabilitet i kritiska parametrar.

Processtyrning i realtid

Nu kan du justera inställningarna under gjutningen med hjälp av givare och ställdon. Termoelement mäter temperaturen hos metaller (200°C-450°C).

Givare omvandlar fysiska storheter som insprutningstryck (500-1200 bar) till elektriska signaler. Genom att använda processtyrning i realtid kan du därför underhålla parametrar direkt.

Slutsats:

Tillverkare använder högtrycksgjutningsmetoden för att tillverka delar med bra detaljer. Det är den snabbaste tekniken. Det kan konvertera smält aluminium-, zink- eller magnesiummetall till olika formade applikationsdelar. Det är dock viktigt att utveckla en perfekt form. Eftersom det har en direkt inverkan på de slutliga utmatningsresultaten. Så försök att använda avancerade verktyg som AI, FEA, CFD, etc., för att omedelbart justera parametrarna för HPDC.

0 kommentarer