Zinkgjutningsdefekt: inklusive zinkporositet, kalla skott, blixt och skevhet, påverkar styrkan och utseendet. Kontrollerad temperatur, tryck, formdesign och QA används för att förhindra dem. En av de tillverkningsprocesser som är enormt omfamnade är zinkgjutning. Det gör det möjligt att tillverka komplicerade och exakta metallkomponenter. Zink är väl mottaget eftersom det har en låg smältpunkt, god korrosionsbeständighet och styrka. Andra industrier som är beroende av zinkgjutning är fordons-, elektronik- och konsumentvaruindustrin.

Men som alla andra tillverkningsprocesser kan zinkgjutning sluta med defekter. Alla dessa defekter påverkar kvalitet, prestanda och estetik. Det är viktigt att upptäcka och lösa dem i ett tidigt skede. Det är här felsökning och kvalitetssäkring (QA) är viktiga.

Detta dokument ger en informativ översikt över alla typer av defekter som sannolikt kommer att uppstå i pressgjutning av zink, problemlösning och några tips för kvalitetssäkring som fungerar bra. Den försöker hjälpa tillverkare att förbättra kvaliteten på sina produkter, minimera avfallet och öka effektiviteten.

Vanliga defekter vid gjutning av zink

Fördelarna med pressgjutning av zink inom tillverkningsindustrin är höga, vilket är kopplat till en hög nivå av dimensionsstabilitet, styrka och möjligheter att skapa invecklade former med hög noggrannhet. Men som alla gjutningsprocesser är den inte fri från möjliga brister. Dessa defekter är viktiga att förstå för att förbättra kvaliteten, minimera slöseri och tillhandahålla pålitlig service av zinkgjutna komponenter. De vanligaste defekterna med deras orsaker, tecken och lösningar diskuteras i detalj nedan.

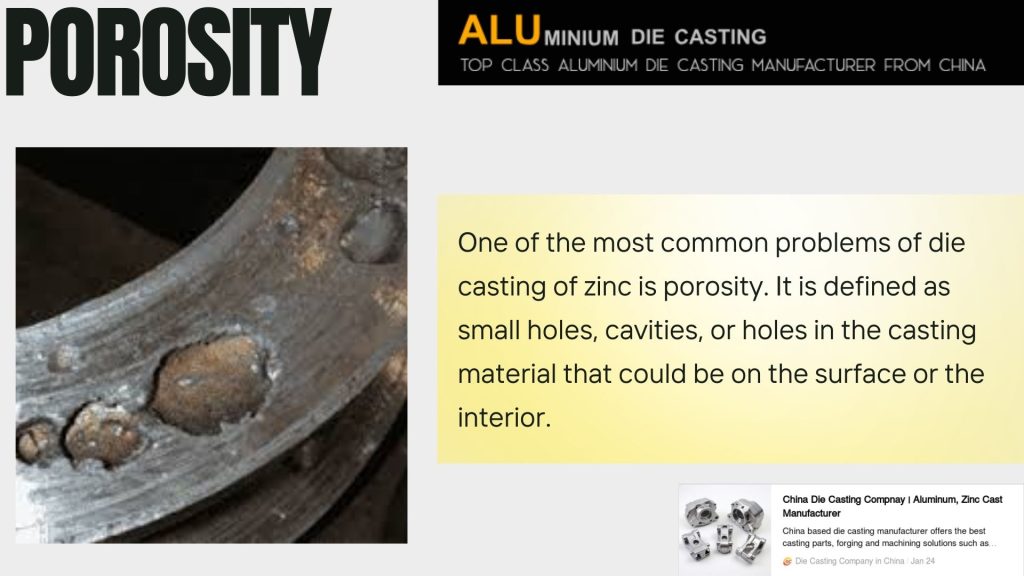

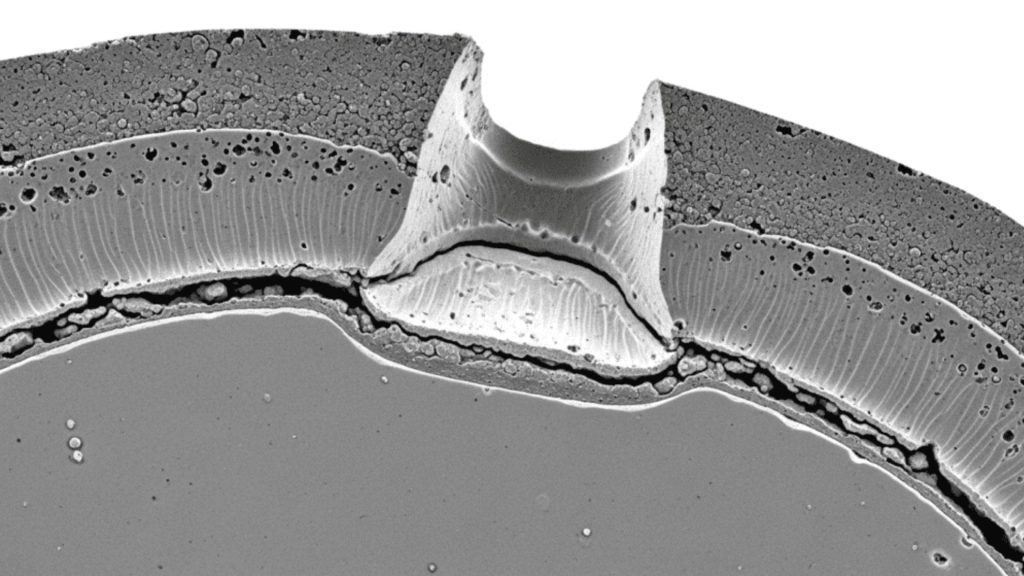

Porositet

Ett av de vanligaste problemen vid pressgjutning av zink är porositet. Det definieras som små hål, håligheter eller hål i gjutmaterialet som kan finnas på ytan eller på insidan. Porositet försämrar komponentens hållfasthet, minskar dess förmåga att bära vikt och kan leda till vätskeläckage i vätskerelaterade strukturer.

Orsaker:

- Den instängda luften i gjutformen när man injicerar metall.

- Snabb kylning eller olämplig gasventilation.

- För mycket turbulens i den smälta zinken vid injektering.

- Förgiftning eller kontaminering av legeringen.

Tecken:

- Små hål på ytan.

- Påfrestande och svaga delar.

- Asymmetrisk densitet ses med hjälp av röntgen eller ultraljud.

Förebyggande åtgärder:

- Ventilation av dörrar för att möjliggöra att instängd luft kan komma ut.

- Reglerad injektionshastighet för att minska turbulensen.

- Användning av legeringar med hög renhet

- Stelning: Förvärmning av formar för att bromsa stelningen.

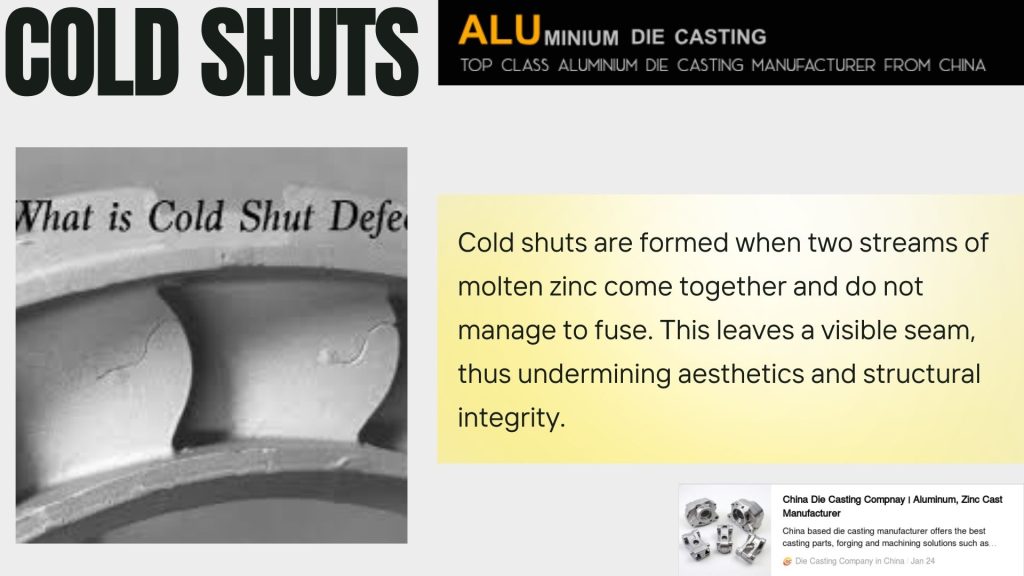

Kalla stänger

Kallstötar bildas när två strömmar av smält zink möts och inte lyckas smälta samman. Detta lämnar en synlig skarv, vilket undergräver estetiken och den strukturella integriteten.

Orsaker:

- Låg metalltemperatur, vilket leder till för tidig stelning.

- Långsam injektionshastighet

- Dålig utformning av dörrar eller dåliga flödeskanaler eller ventilation.

- Krokar, smala väggar eller andra komplicerade geometrier som hindrar rörelse.

Tecken:

- Linjeformationer eller sprickor på flödesledningarna.

- Lägre mekanisk integritet.

- Regioner som är sårbara för misslyckande.

Förebyggande åtgärder:

- Håll den smälta metallen vid optimal temperatur.

- Öka insprutningshastigheten för att uppnå ett bra flöde.

- Förbättra verktygskonstruktionen för att minimera dödzoner och vassa kanter.

- Se till att delens vägg är enhetlig.

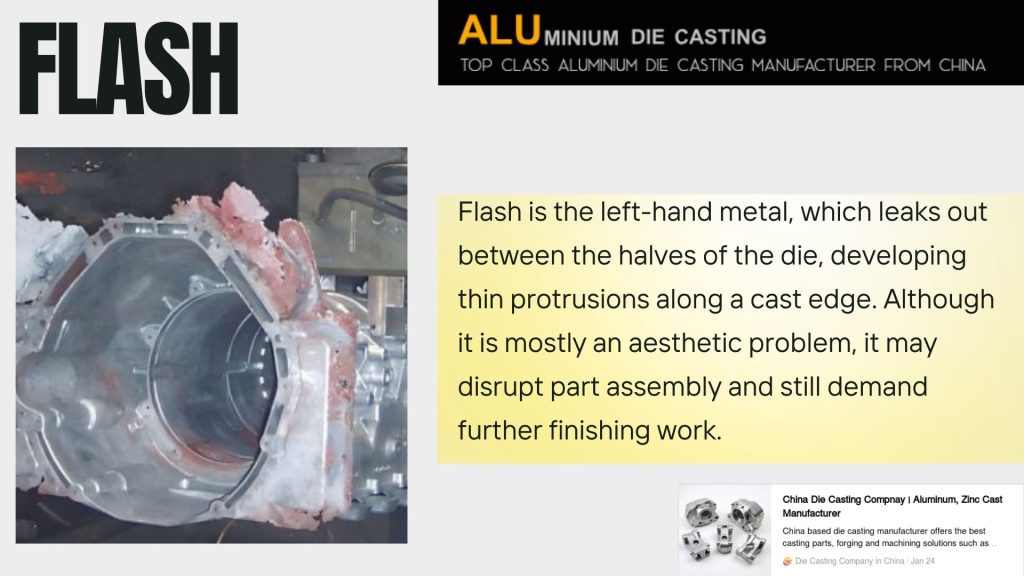

Flash

Flash är den vänstra metallen som läcker ut mellan formhalvorna och bildar tunna utsprång längs en gjuten kant. Även om det mest är ett estetiskt problem kan det störa monteringen av detaljen och kräva ytterligare efterbearbetning.

Orsaker:

- Slitna eller felinriktade matriser

- Kirurgiskt överinjektionstryck.

- För mycket smält metall

- Lös fastspänning av verktyg

Tecken:

- Tunna kanter eller skiljelinjer som är räfflade.

- Oregelbundna eller grova ytor

- Komponenter som måste trimmas eller bearbetas för hand.

Förebyggande åtgärder:

- Frekvent översyn av matriser.

- Optimera insprutningstryck och metallvolym.

- Säkerställ korrekt fastspänning av verktyget.

Vridning eller förvrängning

Vridning är en deformation av delar som sker efter kylningsprocessen och som skapar felaktig uppriktning eller dimensionsfel. Denna defekt är mycket viktig i komponenter med begränsade utrymmen i sammansättningar.

Orsaker:

- Ojämlikheter vid kylning av tjocka och tunna delar.

- Ineffektiv design av formar eller värmeledningsförmåga.

- Missbildad utdragning ur matrisen.

- Ohanterliga interna påfrestningar.

Tecken:

- Vridna eller böjda delar

- Hål eller egenskaper som inte är i linje.

- Komponenter som inte passar ordentligt.

Förebyggande åtgärder:

- Se till att tjockleken på sektionen är så stor som möjligt.

- Effektivisera kylsystem och verktygsdesign.

- Korrekta stressreducerande åtgärder bör vidtas för att minska utbrottet.

- Gjutning Avspänningsavlastande delar (vid behov).

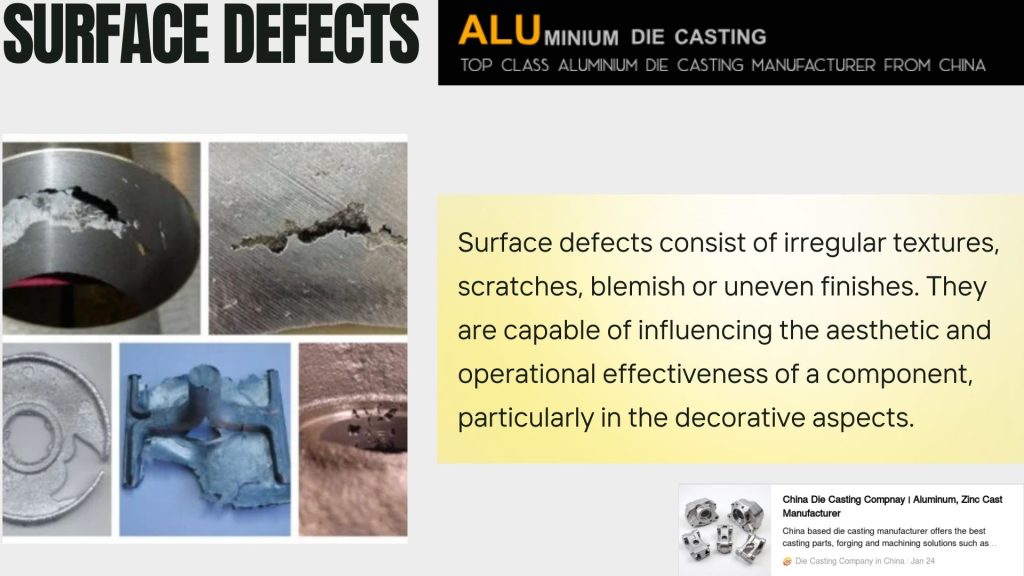

Ytdefekter

Ytdefekter består av oregelbunden textur, repor, fläckar eller ojämn finish. De kan påverka en komponents estetiska och funktionella effektivitet, särskilt när det gäller dekorativa aspekter.

Orsaker:

- Skadade eller slitna matrisytor

- Förorenad smält zink

- Brist på tillräcklig frigöring eller smörjning av formar.

- Felaktig hantering i processerna efter gjutningen.

Tecken:

- Ytliga fläckar som är skrovliga eller matta.

- Inkonsekvent finish

- Svårighet att belägga eller plätera.

Förebyggande åtgärder:

- Matriserna ska poleras och underhållas regelbundet.

- Se till att använda rena och bra zinklegeringar.

- Använd lämpliga formsläppmedel.

- Hantering av delarna under efterbearbetningen.

Ytterligare defekter

De andra defekterna som kan hittas i pressgjutning av zink inkluderar sänkor, underfyllning eller förvrängning i efterbehandlingen.

- Diskbänkar: Sänkor är fördjupningar som bildas i tjocka delar till följd av ojämn kylning och krympning.

- Ofullständig fyllning: Detta är ett tillstånd som orsakas av att smält metall inte fyller alla delar av formen, vilket orsakas av felaktig grinddesign eller lågt insprutningstryck.

- Efterbearbetning Warping: Delarna kan bli skeva i bearbetningsprocessen, värmebehandlingen eller efterbearbetningen.

Förebyggande åtgärder:

- Platta ut jämntjocka konstruktionsdelar.

- Maximera portar och ventilering för att få full fyllnad.

- Reglera kylningshastigheten och efterföljande metoder för efterbearbetning.

Tabell 1: Defekter i zinkgjutning - orsaker, tecken och förebyggande åtgärder

| Defekt | Orsak / Parameter | Skylt / Mätning | Förebyggande åtgärder |

| Porositet | Instängd luft, turbulens, orenheter i legeringen | Porer: 0,1-2 mm; detekteras med röntgen/ultraljud | Avluftning av munstycke: Ø0,2-0,5 mm, injekteringshastighet: 0,5-1 m/s, legering ≥99,9% renhet |

| Kalla stänger | Låg temperatur (390-400°C), långsam insprutning (≤0,5 m/s) | Synlig söm, svag: <80% draghållfasthet | Smält Zn 420-440°C, injektion 0,8-1,2 m/s, enhetliga väggar 1,0-3,0 mm |

| Flash | Sliten/tandad matris, tryck >80 MPa | Räfflade kanter 0,1-0,5 mm | Inriktning av verktyg ±0,05 mm, tryck 60-75 MPa |

| Förvrängning / Distorsion | Ojämn kylning, tunna/tjocka väggar | Förskjutning ±0,2 mm, böjd ≤1 mm | Väggtjocklek 1,0-3,0 mm, kylning ΔT ≤10°C, spänningsavlastning |

| Ytdefekter | Smutsig legering, slitage på verktyg | Grovhet Ra >1,6 µm | Polering Ra <0,8 µm, ren legering, formsläpp |

| Diskbänkar / Underfyllnad | Tjock sektion, lågt tryck | Fördjupningar 0,2-1 mm | Enhetlig vägg 1-3 mm, insprutningstryck 60-75 MPa |

| Efterbearbetning Warping | Bearbetningsvärme ΔT >20°C | Böjd ≤1 mm | Kontrollerad bearbetningstemperatur, gradvis kylning |

Felsökning vid pressgjutning av zink

Ett problematiskt förhållningssätt till zinkgjutning kräver en syntes av noggrann observation, testning och processmodifiering för att kunna användas som en viktig del av effektiv felsökning. Tidig upptäckt av defekter minimerar också slöseri och ger kvalitet och tillförlitliga delar. De tekniker som listas nedan ger en steg-för-steg-guide för hur man upptäcker och åtgärdar de vanliga gjutningsproblemen.

Inspektera möglet

Kvaliteten på pressgjutning är baserad på formen. De vanligaste orsakerna till defekter, som inkluderar flammor, skevhet och dimensionsfelaktigheter, orsakas av slitna, spruckna eller feljusterade formar. Inspektera formarna regelbundet för:

- Formens yta uppvisar tecken på slitage eller gropar.

- Skiljeväggar Sprickor eller skador.

- Felaktig inriktning av verktygshalvorna

Rengöring och smörjning är nödvändigt. Oförbrukat skräp / otillräckligt smörjmedel kan leda till grova gjutytor, vidhäftningar eller repor. Användningen av en rutinmässig underhållsplan hjälper till att säkerställa att formarna hålls i gott skick, samt förhindra att de uppstår efter en kort tid.

Övervaka metallens temperatur

Det är viktigt att hålla nere temperaturen på den smälta zinken. Zinklegeringar är termokänsliga:

- Låg temperatur: Kommer att leda till ofullständig fyllning, kalla stängningar och ofullständig fusion.

- Hög temperatur: Det förstärker oxidation, porositet och eventuella ytdefekter.

Temperaturen bör övervakas noga med hjälp av kalibrerade termoelement eller pyrometrar, och den hålls vanligen på en temperatur mellan 390 och 450 o C. Stabilt flöde, minimerade defekter och förlängd livslängd för matriserna säkerställs genom konstant övervakning.

Tryck och hastighet på styrinsprutningen.

Flödet, fyllningen och stelningen av smält zink påverkas direkt av injektionsparametrarna. Dåliga förhållanden kan leda till turbulens, luftfångst eller brist på jämn kylning. Bästa praxis inkluderar:

- Modifiera insprutningshastigheten för att garantera en jämn passage av metall i varje del av formen.

- Förmågan att kontrollera trycket för att fylla ut komplexa former utan att blixtra till.

- Tillämpning av rampad/stagad injektion på komplexa geometrier.

Genom att ofta kontrollera maskininställningarna och registrera de bästa parametrarna som ska användas för olika detaljkonstruktioner kan man säkerställa konsekvens och eliminera förändringar som bygger på försök och misstag.

Förbättra ventilationen

En av de främsta orsakerna till porositet och kallstötar är instängd luft och gaser. Bra avluftning garanterar ett jämnt flöde av metallen och att formarna fylls helt. Tekniker inkluderar:

- Kontroll av ventilationskanaler för att säkerställa att de inte är igensatta per körning.

- Installera ytterligare ventiler i områden som riskerar att fastna, t.ex. täta eller komplicerade funktioner.

- Har optimerat ventilationsdjup och -bredd för att underlätta gasavgång och förhindra brand.

- Ökad avluftning förbättrar detaljdensiteten och minimerar dyra omarbetningar.

Optimera kylningen

Bristande homogen kylning leder till skevhet, distorsion och inre spänningar. Effektiv kylning kräver:

- Lika möjligheter till kylning över hela matrisen.

- Eliminering av plötsliga förändringar av tjockleken i detaljdesignen.

- Uppnås genom kontrollerad utstötning efter kylning för att undvika deformation.

Det kan användas för att optimera utformningen av verktyg genom simulering före tillverkning genom att förutsäga kylbeteendet och spara produktionstid och skrot.

Testa och analysera

Defekter upptäcks tidigt och förebyggande åtgärder vidtas för att undvika omfattande haverier. Metoderna inkluderar:

- Visuell kontroll: För att upptäcka defekter på ytan, t.ex. flammor eller ojämnheter.

- Röntgen eller ultraljud: Detta görs för att upptäcka inre defekter som porositet eller hålrum.

- Dimensionell mätning: Tolerans för delar.

Defektmönster kan också analyseras för att ge en inblick i grundorsakerna, vilket kan användas för att ge specifika korrigerande åtgärder i temperaturreglering, formhantering eller injektionsförhållanden.

Dokumentation och återkoppling av installationsprocessen.

Registrering av observationer, miljöer och mönster av defekter är avgörande för ständiga förbättringar. En dokumentation av insprutningsparametrar, formförhållanden och defekter är användbar för att upprätthålla en logg:

- Identifiera återkommande problem

- Normalisera optimala produktionskörningar.

- Utbilda operatörerna om förebyggande metoder.

Snabb återkoppling mellan operatörer, ingenjörer och kvalitetsinspektörer säkerställer att problem identifieras i tid och löses med minsta möjliga stilleståndstid och skrot.

Defekter i bearbetning och montering av zinkgjutgods

Zinkkomponenter kan fortfarande vara defekta vid bearbetning och montering efter pressgjutning. Dessa problem kan påverka passform, funktionalitet och kvalitet.

Defekter vid maskinbearbetning

Skarpa kanter och grader kan uppstå under skär- eller borrningsprocessen och kommer att störa monteringen eller förstöra ytorna. Felaktiga mått uppstår när komponenterna inte passar in i toleranserna, vilket normalt beror på skevhet eller maskinfel. Repor och bucklor är exempel på ytor som kan försämra kvaliteten på komponenter och ytbeläggningar.

Defekter i monteringen

Felinställning är typiskt för delar som inte passar ihop, vilket resulterar i luckor eller spänningar. Skador på gängorna gör det svårt att montera fästelement och leder till svaga fogar. Spänningssprickor kan uppstå när komponenter kläms ihop på fel sätt, särskilt i sprött gjutgods.

Förebyggande åtgärder

Kontrollera gjutgods före bearbetning för att identifiera skevhet eller defekter. Arbeta med vassa föremål och håll maskinerna i ordning. Korrekt uppriktning och vridmoment ska användas vid montering. Defekterna kan också minskas genom att operatörerna utbildas i hur de ska hantera och tillämpa bästa praxis.

Tips för kvalitetssäkring

Konstant kvalitet kräver organiserade processer för kvalitetssäkring. Här är några praktiska tips:

Standardisera rutinerna

Registrera alla steg, från smältning av metall till utskjutning av delar. Lagerprocesser minimerar variationer och fel som beror på människor.

Tabell 2: Parametrar för felsökning och kvalitetssäkring

| Fokus på kvalitetssäkring | Parameter / Värde | Verktyg / teknik | Förmån |

| Die Temp | 150-200°C | Termoelement | Jämnt flöde, förhindrar kallstopp |

| Smält Zn Temp | 420-440°C | Pyrometer | Minimera porositet och ytdefekter |

| Insprutningstryck | 60-75 MPa | Gjutmaskin för pressgjutning | Undvik blixtnedslag, säkerställ fullständig fyllning |

| Injektionshastighet | 0,8-1,2 m/s | Maskinstyrning | Förhindra kallstopp och turbulens |

| Storlek på ventil | Ø0,2-0,5 mm | Kontroll av mögelflöde | Minskad porositet, korrekt gasavgång |

| Väggens tjocklek | 1-3 mm | CAD / CMM | Minimera sänkor och skevheter |

| Ytjämnhet | Ra <0,8 µm | Profilometer | Slät yta, enkel beläggning/plätering |

| Kylning ΔT | ≤10°C | Temperaturgivare | Minskar skevhet och inre spänningar |

| Inspektion | 100% visuell, X-ray stickprovskontroll | Röntgen, ultraljud, skjutmått | Tidig upptäckt av defekter, minskning av skrot |

Använd råvaror av hög kvalitet

Brist på zinklegeringar kan leda till porositet, inneslutningar och dålig ytfinish. Endast certifierade leverantörer och material bör användas.

Underhåll av matriser

Underhåll förlänger livslängden och minimerar defekter. Inspektera slitage, sprickor och uppriktning. Det är nödvändigt att polera och smörja.

Övervaka processparametrar

Övervaka metallens temperatur, injektionshastigheten och temperaturhastigheten. Små variationer kan leda till stora defekter. Automatiserad övervakning kan användas där det är möjligt.

Installera kontrollpunkter vid inspektioner.

Kontrollera komponenter på olika nivåer innan de färdigställs, efter utstötning och innan de skickas iväg. Områden med tidig upptäckt minimerar skrot och omarbetning.

Utbilda personal

Professionella operatörer kan snabbt upptäcka eventuella problem. Genomför fortlöpande utbildning om metoder för pressgjutning, säkerhet och kvalitetssäkring.

Anamma en kultur av ständiga förbättringar

Få feedback från inspektioner för att förbättra processerna. Fastställ trender för defekter och ändra formar, material eller processparametrar.

Sätt att förebygga defekter vid pressgjutning

Fel i pressgjutningen kan ha stor inverkan på delarnas kvalitet, produktionsprocessens effektivitet och kostnader. Tillverkare kan minimera defekter genom bästa praxis för design, installation och produktion genom åtgärder som porositet, kallstängning, blixt, skevhet, g och ytfel. Dessa problem minimeras genom följande tips som hjälper till att vara praktiska.

Framgångsrik kontroll av defekter

Ett systematiskt system för övervakning av defekter är viktigt för att säkerställa en konstant kvalitet. Kvantitativ övervakning av defekter gör det möjligt för tillverkare att upptäcka trender och problemområden i ett tidigt skede. Statistisk processtyrning (SPC), automatiserad optisk inspektion, röntgen-, y- eller ultraljudsprovning är tekniker som kan användas för att identifiera yt- och invändiga defekter. För att prioritera korrigerande åtgärder används ett defektklassificeringssystem där varje problem mäts i termer av allvarlighetsgrad och frekvens. Ständiga inspektioner innebär att ett litet kvalitetsproblem inte blir för stort, att skrotkostnaderna minimeras, att återvinningen efter bearbetningen minimeras och att avfallet minskar.

Korrekt väggtjocklek

Rätt väggtjocklek är mycket viktigt för att säkerställa jämn kylning, strukturell stabilitet och för att undvika defekter. För att vara mer exakt är zinkgjutgods bäst med en tjocklek på cirka 1,0 mm, medan aluminiumkomponenter oftare är 1,5 till 2,5 mm tjocka. Enhetlighet minimerar risken för krympning, skevhet, sänkor och porositet. Plötsliga variationer i väggtjocklek eller hörn kan orsaka spänningskoncentrationer och bromsa metallens smidiga flöde, vilket kan leda till kallstängning eller partiell fyllning. Övergången bör göras med filéer eller radier av konstruktörerna och bör ha en gradvis förändring av tjockleken för att förbättra gjutningens tillförlitlighet.

Förutsägbar fyllnadstid

Den kontrollerade fyllningen används för att se till att formen fylls effektivt utan turbulens och försolidning. Med beräkningen av PQ 2 eller programvara för simulering av formflöde kan ingenjörer optimera insprutningshastighet, tryck och fyllningstid. Ett verifierbart flöde minimerar och eliminerar defekter som kallstängning, partiell filtrering eller lokal porositet. Genom att injicera stegvis, det vill säga öka hastigheten successivt med fyllningscykeln, kan turbulens undvikas, liksom homogen stelning, när man använder komplexa geometrier eller formar med flera kaviteter.

Optimala flödesmönster för metall

Ett korrekt grind- och löparsystem måste utformas för att säkerställa ett jämnt och kontrollerat metallflöde. Ett korrekt flöde bidrar till att minska turbulens, luftinträngning och fyllning av alla formens hålrum. Gates ska matas först i de tjockare delarna och sist i de tunnare delarna och skarpa hörn eller återvändsgränder ska undvikas. Avluftningssystem och överströmningsbrunnar hjälper till att leda ut gaser utan att skapa ytliga fläckar. Ett korrekt utformat flödesmönster ökar gjutdensiteten, minimerar inre defekter och har dessutom måttnoggrannhet.

Korrekt justering av matrisens temperatur

Rätt verktygstemperaturer är viktiga för att säkerställa jämn kylning, smidigt metallflöde och rätt dimensioner. Genom att värma upp verktyget före formsprutningen kan man undvika termiska chocker och tidig stelning, medan en jämn fördelning av kyllinjerna bidrar till att undvika skevhet och distorsion. Termoelement eller automatiserade sensorer som används för att övervaka formtemperaturen kan användas för att göra justeringar i realtid i produktionsprocessen. Lämplig temperaturkontroll minimerar kallstötar, ytdefekter och inre spänningar och maximerar cykeltiden och den enhetliga detaljkvaliteten.

Introduktion till GC Precision Mold

GC Precision Mould Co., Ltd. är en gigantisk precisionstillverkare som arbetar med anpassad pressgjutning och högkvalitativa metalldelar. Företaget är baserat i Dongguan, Kina, och det har en historia på över 20 års service till världsindustrierna när det gäller gjutning av aluminium, zink och magnesium, formsprutning av plast och CNC-bearbetning av precision. GC Precision Mould har så sofistikerade produktionsanläggningar som formdesign och prototypning upp till ytbehandling och montering, och erbjuder en fullservice med hög kvalitetskontroll, med stöd av ISO- och IATF-certifiering, och önskan att göra kunderna nöjda och erbjuda dem den bästa leveransen. (aludiecasting.com)

Slutsats

Pressgjutning av zink är ett ekonomiskt produktionsförfarande. Ändå är misstagen typiska när processerna inte är strikt reglerade.

Det första steget är kunskap om typiska defekter som porositet, kallstötar, flammor, skevhet och yta. Därefter löses problemen med hjälp av felsökningsmetoder, bland annat optimering av avluftning, temperaturkontroll och inspektion av gjutformen.

Slutligen garanterar kraftfulla åtgärder för kvalitetskontroll, t.ex. rutinmässiga rutiner, verktygsvård, inspektion av detaljer, övervakning av processer samt utbildning och utveckling av personalen, högkvalitativa detaljer.

Tack vare en kombination av felsökning och robust kvalitetssäkring kan tillverkarna minimera avfall, uppnå kostnadsbesparingar och tillhandahålla tillförlitliga, långvariga zinkgjutna komponenter.

En investering i kvalitet idag kommer att garantera högkvalitativa produkter i morgon.

Vanliga frågor

Vad är det för material som GC Precise Mould arbetar med?

GC Precision Mould arbetar med pressgjutning av aluminium, zink och magnesium. Vi har också precisionsformsprutning av plast och CNC-bearbetning, vilket gör att vi kan tillverka högkvalitativa komponenter för en mängd olika branscher.

Vilka branscher är ni verksamma inom?

Våra kunder finns inom en rad olika branscher, t.ex. fordons- och flygindustrin, elektronik, medicinteknik och maskinindustrin. De precisionsformar och komplicerade delar som vi är specialiserade på kan tillgodose behoven av prototyper och massproduktion.

Kommer GC Precision Mould att kunna hantera anpassad design?

Ja, vi erbjuder kompletta specialdesignade lösningar - inklusive design av formar, prototyper och faktisk produktion. Vårt team arbetar i nära samarbete med kunderna för att se till att delarna har rätt specifikationer och håller rätt kvalitet.

Vilka är några av de kvalitetsstandarder som GC Precision Mould arbetar under?

Vi upprätthåller vår kvalitet i produktionsprocessen och vi följer ISO- och IATF-standarderna. Felfria komponenter garanteras genom sofistikerade inspektionsförfaranden som röntgen- och dimensionsanalys.

Vilka är de andra tjänsterna förutom pressgjutning?

Vi erbjuder också tjänster inom pressgjutning, formkonstruktion, CNC-bearbetning, ytbehandling, montering och efterbearbetning. Detta mångfacetterade tillvägagångssätt garanterar en slutprodukt av hög kvalitet som är redo att användas.

0 kommentarer