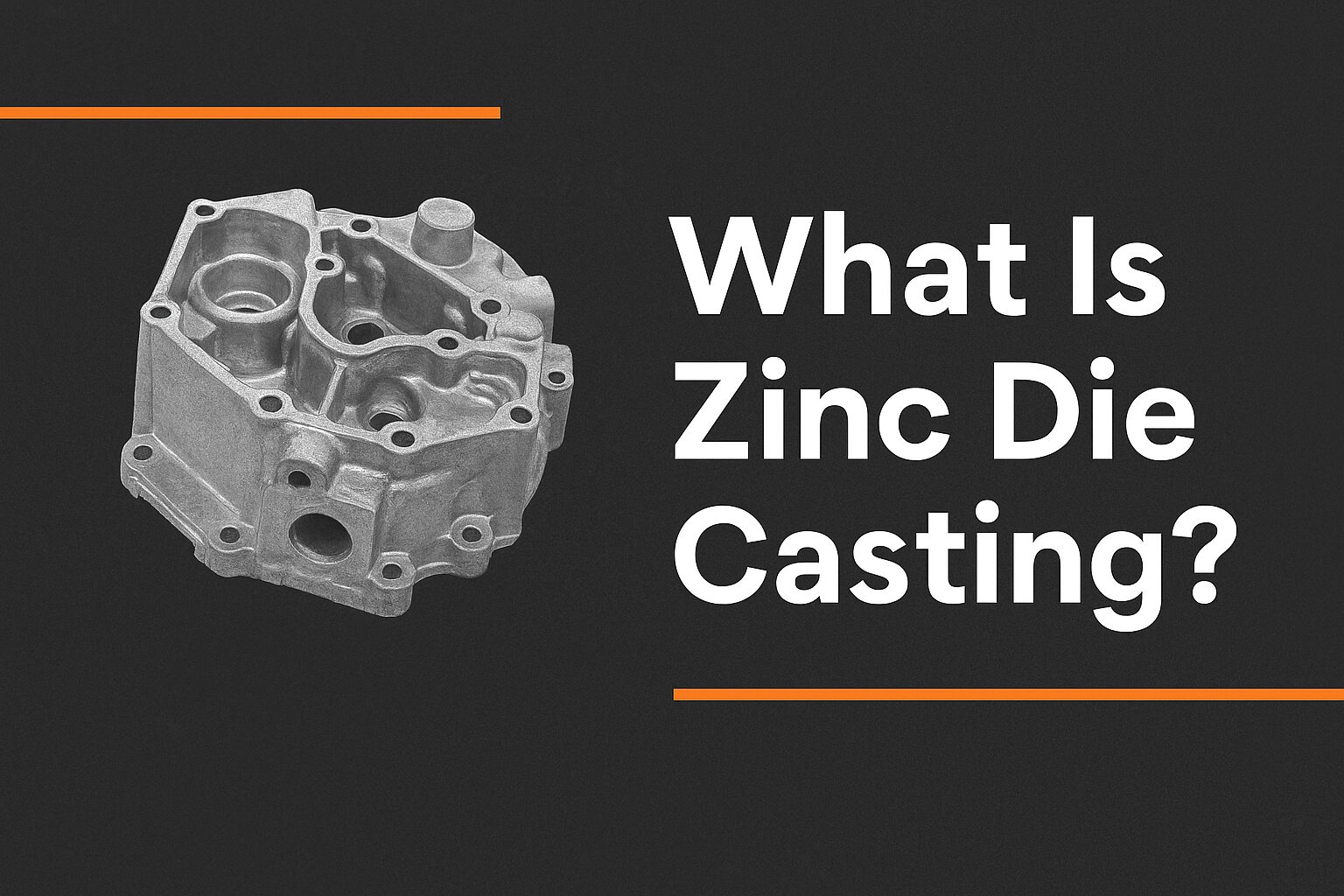

Zinkpressgjutning är en tillverkningsmetod som innebär att den smälta zinklegeringen utsätts för ett högt tryck som tvingar in zinklegeringen i en stålform. Resultatet? Kraftfulla, exakta och robusta metalldelar som kan användas i olika branscher. När du någonsin har rört vid ett dörrhandtag, en bilnyckel eller till och med en del av din bärbara dator, är oddsen att zinkgjutning hade något att göra med det.

Kort historik och utveckling

Pressgjutning uppfanns i mitten av 1800-talet och användes ursprungligen vid tryckning. Med tiden upptäckte industrier att zink hade överlägsna gjutningskvaliteter - låg smältpunkt, flytande flöde och finare resultat. För närvarande är gjutning av zink en viktig del av modern tillverkning, vare sig det är i en bil eller elektronisk.

Varför zink? Fördelar med materialet

Zink är ett utmärkt ämne på grund av ett antal skäl:

- Låg smältpunkt = produktion med låg energiförbrukning.

- Hög hållbarhet och styrka.

- Naturligt korrosionsbeständig

- Bäst med komplicerade, genomarbetade formulär.

Enkelt uttryckt är zink den gyllene medelvägen mellan styrka, pris och flexibilitet.

Förståelse av zinkgjutningsprocessen

Zinkgjutningsprocessen visar styrka, korrosionsbeständighet och mångsidiga industriella användningsområden inom konstruktion och tillverkning.

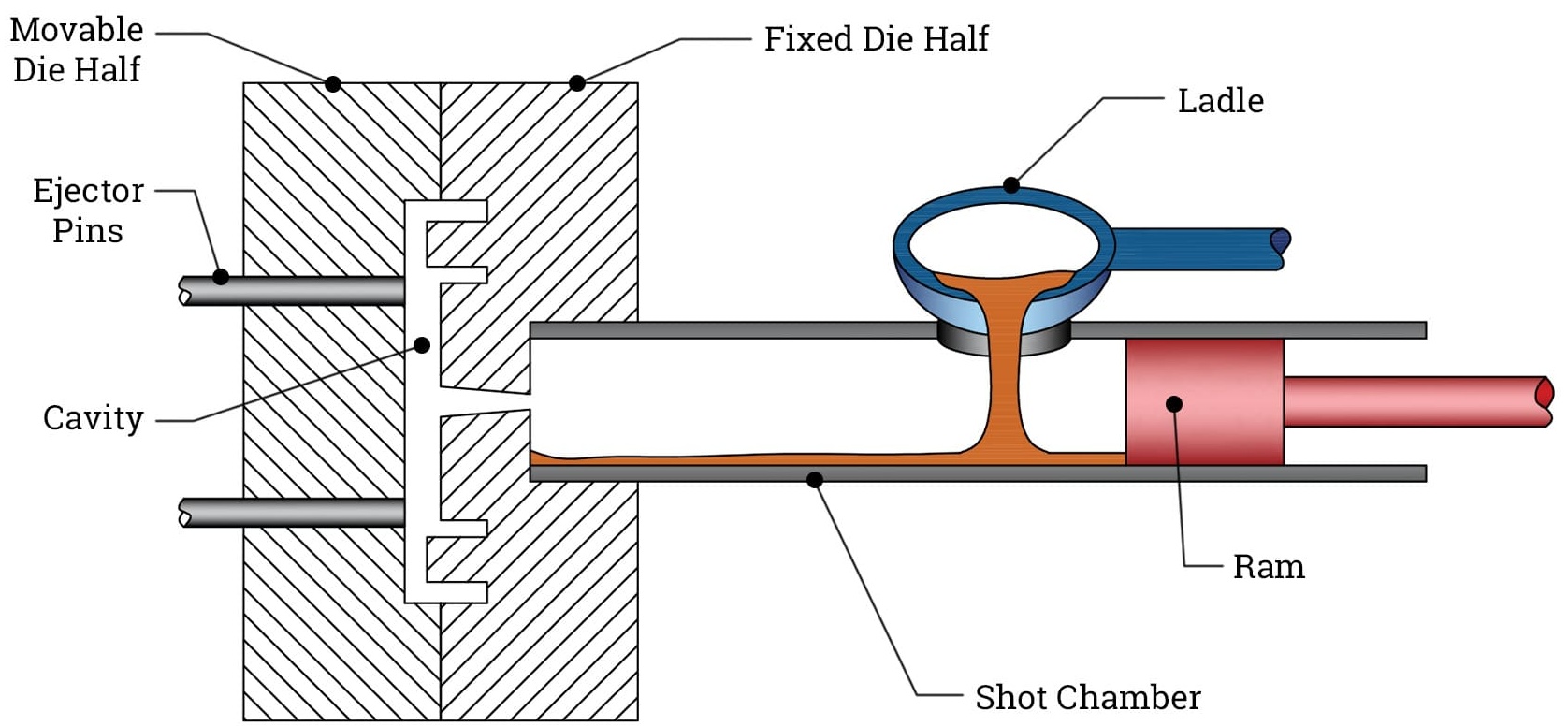

Översikt över pressgjutning

Vid pressgjutning pressas smält metall under högt tryck in i ett hålrum i form av en gjutform. När metallen har svalnat och blivit fast öppnas formen för att släppa ut en del av detaljen som är perfekt formad.

Tänk dig att du gräddar våfflor häller smeten i järnet, täcker locket och låter den gräddas och sedan tar ut den. Men hetare och så mycket mer exakt.

Viktiga steg vid pressgjutning av zink

Förberedelse av gjutform

Processen med att tillverka formar innefattar att skapa en exakt form av stål som kommer att användas för att gjuta en bit av den smälta zinken. Den färdiga formen är täckt med någon form av speciellt smörjmedel som hjälper till att reglera temperaturen, fastnar och underlättar också borttagningen av den färdiga delen efter att den har svalnat och på ett enkelt och smidigt sätt.

Smältning och injektion

Smältning och injektion innebär att zinklegeringen värms upp i en ugn tills den är helt smält och sedan utsätts den smälta substansen för högt tryck och injiceras i formen. Denna höghastighetsinsprutningsprocess säkerställer att alla hålrum är helt fyllda med smält metall för att producera exakta, finare och perfekta gjutna element.

Kylning och utblåsning

Efter att den smälta zinken har stelnat i formen sker kylning och utstötning. När detaljen har svalnat till en form som den kan behålla öppnas matrisen och utmatningsstiften tvingar ut den färdiga detaljen. Detta gör det enkelt att ta bort det utan att förstöra delytan eller dess strukturella integritet.

Trimning och efterbehandling

Trimning och ytbehandling är en aspekt som handlar om att eliminera allt kvarvarande material som inte är gjutet. Delen kan trimmas och förfinas med ytterligare processer som polering, plätering eller beläggning för att förbättra utseendet och hållbarheten hos delen samt den övergripande ytkvaliteten beroende på vad produkten behöver.

Olika typer av zinklegeringar som används vid pressgjutning

Zamak legeringar

Zamaklegeringar som uppvisar styrka, korrosionsbeständighet och vanliga industriella användningsområden inom konstruktion och tillverkning.

De vanligaste är Zamak (zink-, aluminium-, magnesium- och kopparlegeringar). Zamak 3, 5 och 7 används också i allmänna konsumentkomponenter; det fungerar som en balans mellan både styrka och kostnadseffektivitet.

ZA Legeringar

ZA-legeringar med styrka, korrosionsbeständighet och vanliga industriella användningsområden inom konstruktion och tillverkning.

En högre andel aluminium används vid tillverkning av ZA-legeringar, vilket gör dem starkare och mer hållbara. Detta gör dem till de bästa för utveckling av starka lastbärande delar som kräver mekanisk styrka och hållbarhet.

Att välja rätt legering

Hållfasthet, livslängd, korrosionsbeständighet och kostnader beror på vilken legering som används. Tillverkarna brukar undersöka vilka krav som ställs på detaljen innan de väljer lämplig legering.

Fördelar med pressgjutning av zink

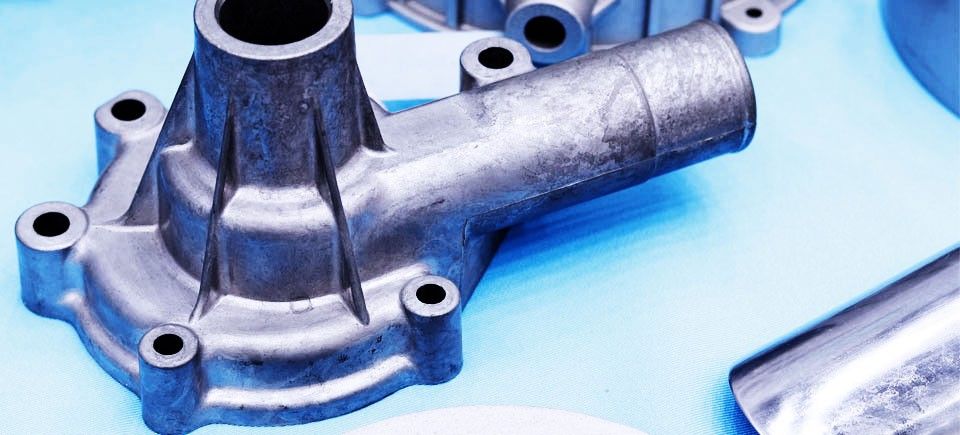

Zinkgjutgods med styrka, korrosionsbeständighet och mångsidiga industriella tillämpningar inom konstruktion och tillverkning.

Hög dimensionell noggrannhet

Hög dimensionell noggrannhet innebär att zink kan producera mycket exakta och fina detaljer. Den har enastående flödesegenskaper och kan därför fylla formar hela vägen runt, vilket gör den optimal att använda vid tillverkning av små och komplicerade detaljer med tillförlitliga och repeterbara mätningar.

Utmärkt hållfasthet och hållbarhet

Överlägsen styrka och seghet innebär att zinkgjutna komponenter tål hårt tryck och kraftiga stötar utan att böjas. Deras goda mekaniska egenskaper gör att de är starkare och håller längre än de flesta plast- och aluminiumkomponenter som används i samma applikation.

Kostnadseffektivitet

Zinkens låga smältpunkt gör den kostnadseffektiv när det gäller energiförbrukning och tillverkning. Detta gör processen billigare att genomföra, särskilt när det gäller massproduktion där effektivitet och hög volym dramatiskt skulle minska den totala kostnaden.

Motståndskraft mot korrosion

Korrosionsbeständighet innebär att zink är ett material som förhindrar rost och korrosion. Det är denna egenskap som gör gjutna delar av zink mycket användbara i fuktiga våt- eller utomhusförhållanden där hållbarhet är avgörande.

Snabba produktionscykler

Pressgjutning möjliggör snabb produktion av hög kvalitet - detta är en av de största möjligheterna för industrier som kräver massproduktion.

Tillämpningar av pressgjutning av zink

Fordonsindustrin

Zink har styrka, korrosionsbeständighet och mångsidiga användningsområden inom fordonstillverkning och konstruktion.

Pressgjutna komponenter i zink är vanliga inom fordonsindustrin eftersom de är mycket starka och exakta. De presenteras i komponenter som förgasarhus, motordelar och interiörkomponenter som är kostnadseffektiva, hållbara och pålitliga i tillverkningen.

Elektriska komponenter och elektronik

Zinkbaserade elektriska komponenter med styrka, korrosionsbeständighet och mångsidiga industriella tillämpningar inom elektronik, konstruktion och tillverkning.

Zinkgjutna komponenter används ofta i brytare, kontakter och kylflänsar inom elektronik och i elektriska komponenter. Synergierna mellan zink och dess höga hållfasthet, noggrannhet och elektriska ledningsförmåga bidrar till att utforma bra, långlivade och välfungerande komponenter.

Konsumentprodukter

Zinkbaserade konsumentprodukter med styrka, korrosionsbeständighet och vanliga industriella användningsområden inom bygg och tillverkning.

Inom konsumentvaror är zinkgjutning vanligt och produkten används bland annat till dörrlås, blixtlås, dörrhandtag och annan hårdvara. Produkterna är mer tillförlitliga, långlivade och attraktiva tack vare sin hållbarhet, styrka och släta, attraktiva finish.

Industriella maskiner

Zinkgjutgods uppskattas i industrimaskinerna på grund av deras styvhet och styrka. De används vanligtvis för att skapa kugghjul, fästen, beslag och andra viktiga delar och därmed producera dem på ett hållbart, exakt och högpresterande sätt under hög mekanisk belastning.

Medicinsk utrustning

Zinkbaserad medicinsk utrustning med styrka, korrosionsbeständighet och mångsidiga industriella användningsområden inom sjukvård, konstruktion och tillverkning.

Inom den medicinska utrustningen föredras zinklegeringar eftersom de är exakta och kan användas för att uppfylla stränga hygienkrav och därmed är lämpliga för tillverkning av tillförlitliga och säkra medicinska delar av hög kvalitet.

Jämförelse av zinkpressgjutning med andra gjutmetoder

Gjutning av zink kontra aluminium

Pressgjutning av zink är starkare och ger mer detaljer och detta passar bäst för precisionsdelar. Aluminiumgjutning å andra sidan är mindre tungt och det är lätt i vikt och lätt att hantera. Denna avvägning gäller frågan om hållbarheten hos zink å ena sidan och effektiviteten hos aluminium å andra sidan, baserat på prioriteringarna i designen och applikationens nödvändighet.

Formsprutning av zink vs. plast.

Formsprutning av plast är billigt, lätt och kan användas i massproduktion, men är inte hållbart och har problem med värme eller slitage. Zinkgjutning är en dyrare process, men den ger bättre hållfasthet, bättre precision och bättre motståndskraft mot värme och nötning och är därför lämplig i svåra applikationer där hållbarhet och tillförlitlighet efterfrågas.

Gjutning av zink vs. magnesium

Zinkgjutning är mycket starkt, motståndskraftigt och det är inte benäget för korrosion och kan därför användas i långvariga delar. Magnesiumgjutning är mycket lättare, men dyrare och dessutom mer korrosionsbenägen. Valet kommer att baseras på om viktbesparingarna kommer att vara viktigare än hållbarheten och det ekonomiska intresset i de berörda applikationerna.

Miljöpåverkan och återvinningsbarhet

Pressgjutning av zink är förvånansvärt grönt.

Energieffektivitet

En lägre smältpunkt för zink innebär att den använder minimalt med energi under bearbetningen i motsats till de flesta metaller, låga produktionskostnader och låga utsläpp av växthusgaser, vilket gör den till ett mycket bra och miljövänligt val.

Återvinningsbarhet för zink

Zink är återvinningsbart och förlorar inte sin kvalitet, vilket innebär att det kan återanvändas i produktionen. Detta gör det till en mycket hållbar resurs som sparar resurser, eliminerar avfall och miljövänliga industriella metoder över hela världen.

Vanliga utmaningar vid pressgjutning av zink

Zinkgjutningsprocessen visar på hållbarhet, korrosionsbeständighet och viktiga utmaningar i industriella tillämpningar.

Problem med porositet

Porositet är ett tillstånd som initieras av att luft fångas upp och bildar hål som försvagar gjutgodset. Defekterna reduceras genom noggrann utformning av gjutformar och kontrollerade gjutmetoder som garanterar starkare komponenter och mer tillförlitliga med bättre prestanda och hållbarhet i tillverkningsapplikationerna.

Ytdefekter

Ytdefekterna uppstår i form av kallstötar, grova ytbehandlingar eller till och med flödesmärken till följd av dålig kontroll av gjutningstemperaturer eller -tryck och påverkar kvaliteten. Mindre, större och bättre detaljer har uppnåtts genom korrekt processhantering.

Problem vid val av legering

Användning av en felaktig legering kan leda till att komponenterna går sönder i förtid eftersom materialegenskaperna kanske inte uppfyller kraven för den aktuella tillämpningen. Experternas kompetens säkerställer valet av lämplig legering för att säkerställa hållbarhet, funktion och tillförlitlighet i tillverkningsprocesserna.

Vridning

Den ojämna kylningen orsakar deformering av gjutna delar, vilket äventyrar detaljens noggrannhet och styrka, vilket kallas skevhet. Deformation undviks genom optimal formkonstruktion och kontrollerad kylning, vilket minskar dimensionell stabilitet, tillförlitlighet och enhetlig kvalitet hos tillverkningen.

Hur man väljer en pålitlig tillverkare av zinkgjutgods

Erfarenhet och kompetens

Fråga dem hur länge de har arbetat med zink - erfarenhet är en faktor som står i direkt proportion till kvaliteten.

Teknologiska möjligheter

Moderna maskiner = ökad noggrannhet, ökad produktion, färre fel.

Processer för kvalitetskontroll.

Leta efter tillverkare som är certifierade, testlaboratorier och hårda inspektionsförfaranden.

Prissättning och ledtider

Den lämpligaste partnern är en som är prisvärd och pålitlig när det gäller leveranstider.

Framtida trender inom pressgjutning av zink

Utforska framtida trender inom tillverkare av zinkgjutgods med fokus på hållbarhet, korrosionsbeständighet och industriella tillämpningar.

Automation och robotteknik

Automation och robotteknik används i allt större utsträckning i fabriker för att öka hastigheten, noggrannheten och enhetligheten i produktionen. I dagens tillverkning eliminerar användningen av robotar mänskliga fel, automatiserar repetitiva arbetsprocesser och gör dem mer effektiva, vilket garanterar bättre resultat när det gäller kvalitet och konkurrenskraft.

Hållbarhet och återvinning.

Zink kan återvinnas helt och hållet utan att förlora sin kvalitet och är därför mycket hållbart. Den moderna pressgjutningstekniken fokuserar på att producera så lite avfall som möjligt och minimera energianvändningen, vilket ger en effektiv produktion och bidrar till miljöansvar och bevarande av de långsiktiga resurserna.

Framsteg inom legeringsteknik

Framsteg inom legeringstekniken ger legeringsmaterial med överlägsna mekaniska egenskaper som styrka, hållbarhet och motståndskraft. Dessa innovationer skapar fler möjliga tillämpningar och det innebär att industrierna kan få effektivare, tillförlitligare och mångsidigare komponenter i de nya moderna produktionskraven.

Slutsats

Pressgjutning av zink är en gigantisk produktionsprocess som ger noggrannhet, styrka och effektivitet. Det är vid tillverkning av fordonsdelar, elektroniska eller industriella verktyg som zinkgjutning är nyckeln till att skapa tillförlitliga produkter i vår omgivning. Det är fortfarande ett ledande val bland tillverkare över hela världen på grund av dess kostnadseffektivitet och möjligheten att göra komplexa konstruktioner varje gång.

Vanliga frågor

Så vad är zinkgjutning huvudsakligen det används i?

Den används vid tillverkning av kraftfulla högprecisionsdetaljer inom fordons-, elektronik-, konsumentvaru- och industriindustrin.

Är pressgjutning av zink bättre än pressgjutning av aluminium?

Zink är mer detaljerat, mer hållbart och mer exakt, och materialet i aluminium är mindre tungt. Detta alternativ är baserat på användningen.

Livslängd för zinkgjutgods Hur länge håller zinkgjutna delar?

De är korrosionsbeständiga och har höga mekaniska egenskaper som gör att de kan hålla i årtionden.

Finns det en nedre gräns för storleken på delar som kan pressgjutas med zink?

Ja, det är det! Zink rekommenderas vid användning av små, komplexa delar eftersom det är flytande och har hög formfyllnadsförmåga.

Är zinkgjutningen vänlig mot miljön?

Ja, zinklegeringarna kan användas för fullständig återvinning och processen är inte energikrävande eftersom zink har en låg smältpunkt.

0 kommentarer