6061 alüminyum döküm nedir?

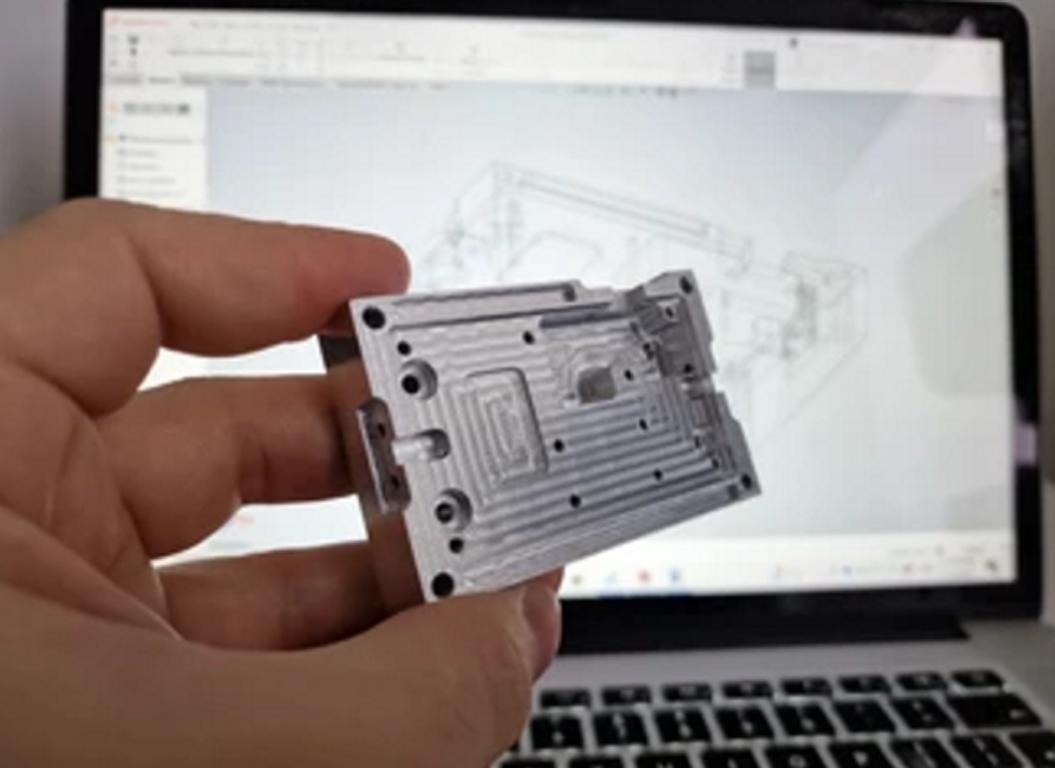

Üreticiler şunları kullanır 6061 alüminyum döküm karmaşık şekilli bileşenler oluşturmak için kullanılan bir tekniktir. Üstün mekanik nitelikleri, iyi işlenebilirliği ve kaynaklanabilirliği ile bu alaşım, çok çeşitli uygulamalarda sıkça kullanılan çok yönlü bir alüminyum alaşımı olarak hizmet eder. Basınçlı döküm, erimiş 6061 alüminyum alaşımına basınç uygulanmasını ve yeniden kullanılabilir bir çelik kalıp veya kalıba preslenmesini içerir. Kalıp veya kalıp soğuduktan sonra, dökümü çıkarırız.

Nihai ürün, yüksek mukavemetli, yüksek boyutsal hassasiyete sahip ve çok az işleme veya bitirme işlemi gerektiren bir yüzey kalitesine sahip bir bileşendir. 6061 alüminyum basınçlı döküm yöntemi, otomobil endüstrisi, havacılık endüstrisi, elektronik endüstrisi ve tüketim malları endüstrisi dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır ve bunların tümü hafiflik, korozyon direnci ve mukavemet ihtiyacını kabul etmektedir.

6061 alüminyum döküm yapabilir misiniz?

Genel olarak, yüksek basınçlı basınçlı döküm, esas olarak bir ekstrüzyon alaşımı olarak bilindiğinden, 6061 alüminyumunu dövme durumunda kullanmaz. Öte yandan, belirli yüksek basınçlı döküm teknikleri kullanılarak 6061 alüminyumun dökülmesi mümkündür. Bununla birlikte, ekstrüzyon işlemi belirli parça tasarım özelliklerini üretemez. 6061 alüminyum için döküm yönteminin zorluklar yaratabileceğini ve standart ekstrüzyon tekniğiyle aynı kaliteyi üretemeyebileceğini akılda tutmak önemlidir. Bu nedenle, 6061 alüminyum basınçlı döküm için yüksek basınçlı döküm işlemini öneriyoruz. Bu işlemi kullanarak 6061 alüminyum alaşımlarının maliyetini belirlemede size yardımcı olabiliriz.

6061 alaşımının yüksek mukavemeti, olağanüstü kaynaklanabilirliği ve iyi korozyon direnci, dikkate değer birçok niteliği arasındadır. Döküm, ekstrüzyonla aynı düzeyde mekanik niteliklere ulaşamayabilir ve potansiyel olarak bazı özelliklerin kaybına yol açabilir.

Uygulamanız için döküm çok önemli bir gereklilikse, 6061 alüminyum dökümün özel ihtiyaçlarınızı karşılayıp karşılamayacağını belirlemek için üreticiye veya bir malzeme mühendisine danışmanızı öneririz. Döküm için özel olarak tasarlanmış farklı alüminyum alaşımları da uygulamanız için daha uygun olabilir. Uygun alüminyum alaşımını ve üretim sürecini seçerken, nihai ürünün kullanım amacının yanı sıra gerekli olan niteliklerin de her zaman göz önünde bulundurulması zorunludur.

Neden 6061 alüminyum basınçlı döküme ihtiyacınız var?

Hepimizin bildiği gibi, basınçlı döküm tipik olarak 6061 alüminyum ile ilişkili değildir. Basınçlı döküm yerine ekstrüzyon veya dövme işlemine tabi tutulduğu için 6061'i genellikle "dövme alaşım" olarak adlandırırız. Buna rağmen, paradan tasarruf etmek için yine de 6061 alüminyum basınçlı döküm kullanmak isteyebilirsiniz. İşte 6061 alüminyum döküm parçaları seçmeniz için bazı nedenler:

- Güç ve Dayanıklılık: 6061 alüminyumun gücü ve dayanıklılığı, onu yapının stabilitesinin çok önemli olduğu uygulamalar için uygun hale getirir. Ayrıldığında sağlamdır ve kolayca kırılmaz veya aşınmaz.

- Hafiftir: Diğer birçok metalle karşılaştırıldığında alüminyum çok hafiftir. Bu, mukavemetten ödün vermeden ağırlığı azaltmanın gerekli olduğu durumlarda kullanışlı olmasını sağlar.

- Paslanmaya karşı direnç: 6061 alüminyum, özellikle su ve diğer elementlerin sorun olduğu yerlerde paslanmaya karşı çok dayanıklıdır. Bu da onu dışarıda veya su üzerinde kullanım için mükemmel kılar.

- İşlenebilirlik: Bu alaşımın işlenmesi kolaydır, bu da karmaşık şekillere ve sıkı toleranslara sahip parçalar gerektiren basınçlı döküm yöntemleri için faydalıdır.

- Kaynaklanabilirlik: 6061 alüminyumun kaynaklanması kolaydır, bu da parçaları bir araya getirmeyi ve gerekirse değiştirmeyi kolaylaştırır.

- Isıl İşlem Uygulanabilirlik: 6061 metalini ısıtarak güçlendirebilir ve daha fazla durumda kullanabilirsiniz.

- Özel Yüzey İşlemi: Eloksal yüzey kaplamalı 6061 döküm parçalara ihtiyacınız varsa, 60601 basınçlı döküm parçalar mükemmel bir seçimdir. Alternatif olarak, şunları kullanabilirsiniz 6063 basınçlı döküm ADC 12 basınçlı dökümün yerini alacak parçalar, 6061 ve 60603 eloksal yüzey kaplamaları için en iyi malzemelerdir.

Örneğin, birçok endüstri otomobiller, havacılık ekipmanları, denizcilik ekipmanları, elektronik muhafazalar ve çeşitli tüketim malları için parçalar oluşturmak üzere 6061 alüminyum döküm kullanmaktadır. Birçok endüstri, gücü, hafifliği, paslanmaya karşı direnci ve işleme kolaylığı nedeniyle basınçlı döküm işleri için 6061 alüminyumu seçmektedir.

Basınçlı döküm için 6061 alüminyum seçmeden önce, basınçlı döküm işlemiyle uyumluluğunu teyit etmek ve uygulamanızın özel gereksinimlerini göz önünde bulundurmak çok önemlidir. Teknoloji ve alaşım geliştirmedeki ilerlemelere dayalı en doğru ve güncel bilgiler için her zaman malzeme uzmanlarına veya üreticilere danışın.

6061 basınçlı döküm ile 6061 sıcak dövme arasındaki maliyet farkı

6061 basınçlı döküm ve 6061 sıcak dövme arasındaki maliyet farkının belirlenmesi, çeşitli faktörlerin dikkate alınmasını gerektirir ve gerçek maliyetler, belirli proje gereksinimlerine, üretim hacimlerine ve piyasa koşullarına göre değişebilir. İşte maliyet farkını etkileyen temel faktörler:

Basınçlı Döküm (6061):

- Kalıp Maliyetleri: Basınçlı döküm, nispeten pahalı olabilen kalıpların veya kalıpların oluşturulmasını gerektirir. Bununla birlikte, yüksek hacimli üretim tipik olarak bu maliyetleri büyük üretim çalışmaları boyunca amorti ederek basınçlı dökümü uygun maliyetli hale getirir.

- Üretim Oranları: Basınçlı döküm, yüksek üretim oranlarıyla bilinir, bu da daha hızlı üretim döngüleri ve büyük miktarlar için birim başına daha düşük işçilik maliyetleri sağlar.

- Malzeme Maliyetleri: 6061 alüminyum için malzeme maliyetleri önemli bir faktördür, ancak üretim sürecinden bağımsız olarak genellikle tutarlıdır.

- İşçilik Maliyetleri: Yüksek otomasyonlu basınçlı döküm, birim başına işçilik maliyetlerini düşürebilir. Bununla birlikte, basınçlı döküm makinelerinin ilk kurulumu ve bakımı vasıflı işgücü gerektirebilir.

Sıcak Dövme (6061):

- Kalıp Maliyetleri: Dövme aynı zamanda takımları (kalıplar ve presler) da içermekle birlikte, sıcak dövme için takım maliyetleri genellikle basınçlı döküm kalıplarına kıyasla daha düşüktür. Bununla birlikte, dövme takımlarının ömrü daha kısa olabilir.

- Üretim Oranları: Dövme genellikle basınçlı dökümden daha yavaştır ve birim başına işçilik maliyetleri daha yüksek olabilir. Uygulamalar genellikle dövme parçaların belirli mekanik özellikleri çok önemli olduğunda dövmeyi seçer.

- Malzeme Maliyetleri: Basınçlı dökümde olduğu gibi, 6061 alüminyum için malzeme maliyetleri tutarlı bir faktördür.

- İşçilik Maliyetleri: Dövme süreçleri, özellikle malzemelerin kurulumu ve taşınmasında daha fazla el emeği gerektirebilir. Dövme sürecinin izlenmesi ve ayarlanması için vasıflı işgücü gerekebilir.

Dikkat edilmesi gerekenler:

- Üretim Hacmi: Yüksek hacimli üretim için basınçlı döküm, verimliliği ve daha hızlı üretim oranları nedeniyle daha uygun maliyetli olabilir. Daha düşük hacimler için sıcak dövme maliyet avantajları sunabilir.

- Parça Karmaşıklığı: Basınçlı döküm karmaşık şekiller ve karmaşık detaylar için daha uygundur. Parça tasarımı daha az karmaşıksa, sıcak dövme uygun maliyetli bir çözüm sağlayabilir.

- Mekanik Özellikler: Üstün mekanik özellikler gerekiyorsa, sıcak dövme ek maliyete değebilir, çünkü dövme işlemi tane yapısını hizalayarak daha fazla mukavemet sağlar.

Belirli mekanik özelliklerin çok önemli olduğu ve üretim hacimlerinin orta düzeyde olduğu bazı uygulamalar için sıcak dövme, basınçlı dökümün yüksek hacimli üretimdeki verimliliğine rağmen basınçlı dökümden daha uygun maliyetli olabilir. En ekonomik üretim yöntemini belirlemek için özel proje gereksinimlerine dayalı kapsamlı bir maliyet analizi yapmak çok önemlidir. Doğru maliyet tahminleri elde etmek için üretim uzmanlarına danışmanızı ve tedarikçilerden fiyat teklifleri almanızı öneririz.

6061 Alüminyum Basınçlı Döküm işleme

6061 alüminyum basınçlı döküm işlemi, basınçlı döküm endüstrisinde, özellikle otomotiv parçaları için oldukça faydalı olduğunu kanıtlamaktadır. Saf alüminyum basınçlı döküm parçası, eloksal yüzey işleminde mükemmeldir çünkü eloksal işlemine tabi tutulamayan ADC12 gibi alüminyum alaşımlı basınçlı döküm parçalarından farklıdır. Bununla birlikte, Alüminyum 6061 gibi saf alüminyum döküm parçalar bu yüzey işlemi için uygundur.

Saf 6061 basınçlı döküm için standart yüksek basınçlı döküm işlemi, alüminyum 6061'in 585 ila 730 santigrat derece arasında bir sıcaklıkta bir sıvıya eritilmesini içerir. Daha sonra, sıvı saf alüminyum malzeme yüksek basınçlı bir enjektör kullanılarak bir namluya enjekte edilir ve malzeme daha sonra alüminyum döküm kalıbına enjekte edilir.

Bu basınçlı döküm kalıbı çelikten yapılmıştır ve kapı boyutu 3 mm'nin üzerindedir ve kalıp sıcaklığı 180 °C ila 240 °C'dir. Saf alüminyum döküm kalıbına malzeme enjekte edildikten sonra kalıp sıcaklığı düşürülür. Bundan sonra, kalıbı açın ve soğuk alüminyum döküm parçasını kalıptan çıkarın. Tüm bu sürece basınçlı döküm süreci denir.

Saf alüminyum basınçlı döküm parçalar için kalıp çekim açısı, alüminyum alaşımlı basınçlı dökümden önemli ölçüde daha yüksek olmalıdır. Bu, saf alüminyumun akış hızını artırmak ve kalıp boşluğunu doldurmayı kolaylaştırmak için yapılır. Saf alüminyum döküm parçalarına örnek olarak 2024 alüminyum, 2A12 alüminyum, 1060 alüminyum ve 1070 alüminyum verilebilir.

Saf alüminyum döküm parçası üretmek çok zordur, ancak yine de mümkündür, bugün ısı emici parça saf alüminyumdan yapılmıştır, hepimizin bildiği gibi saf alüminyumun kalıp boşluğuna yapışması kolaydır, aşağıda bu işlem hakkında bilgi sahibi olmanıza yardımcı olacak bazı öneriler, bu saf alüminyum döküm işlemidir. yıllar içinde yaptık

- Saf alüminyum döküm için en uygun ayırma maddesini seçin.

- Erimiş fırında sabit bir sıcaklığı koruyarak 720 derecenin üzerinde kalmasını sağlayın. Karbonize malzeme ile hassas ve sıvı alüminyumdan kaynaklanan erozyona dayanıklı bir sıcaklık ölçüm çubuğu kullanın.

- Eritme fırını potası grafit olmalıdır, bu da üst ve alt taraflar arasında büyük bir sıcaklık farkı üretmeyi zorlaştırır.

- Basınçlı döküm kalıp sıcaklığını 220 derecenin altında tutun

- Kalıbı açtıktan sonra fırlatma süresini 0,3 saniye içinde kontrol etmelisiniz; enjeksiyondan sonraki soğutma süresi çok uzun olmamalıdır.

- Kalıp kapısı boyutu, ADC 12 gibi alüminyum alaşımlarınkinden önemli ölçüde daha büyüktür.

- Akış yolu ve besleme portu çekim sırasında mümkün olduğunca pürüzsüzdür.

- Otomatik sprey ile mümkün olduğunca çok püskürtün; aksi takdirde kalıp boşluğu sıcaklığını korumak kolay değildir (sıcaklıkta büyük bir fark olacaktır).

GC Precision Mould Co., Ltd. (daha önce alüminyum döküm (Çin) Co, Ltd.) Çin'de yerçekimi döküm, sıcak dövme sunan ilk on kalıp tedarikçisinden biridir, plasti̇k kalip/Kalıplama, çi̇nko dökümmagnezyum döküm, sıkma döküm ve 6061, 1070, 2A12, 2024 ve benzeri gibi saf alüminyum döküm. Yaptığımız kalıp döküm parçaları, Otomotiv klima Kompresör parçası (Sıkıştırmalı döküm işlemi), Özel alüminyum Isı emiciAlüminyum Gövde (Eloksal işlemi), motor çerçevesi, otomotiv döküm parçası,

0 Yorum