Mükemmel Özel Alüminyum Basınçlı Döküm Nasıl Elde Edilir?

Bu blog mükemmel olmanıza yardımcı olur özel döküm. RFQ'ların fiyat bulmaya nasıl yardımcı olduğunu öğrenin. CAD'in parça tasarımına nasıl yardımcı olduğunu görün. Hassas kesimler için CNC makinelerini anlayın. Kalıplar ve metal özellikleri hakkında bilgi edinin.

A380, AZ91 ve diğer alaşımlar hakkında ayrıntılı bilgi alın. Her adım harika parçalar sağlar. Bu blog size tüm adımları gösterir. Birlikte mükemmel parçalar yapalım!

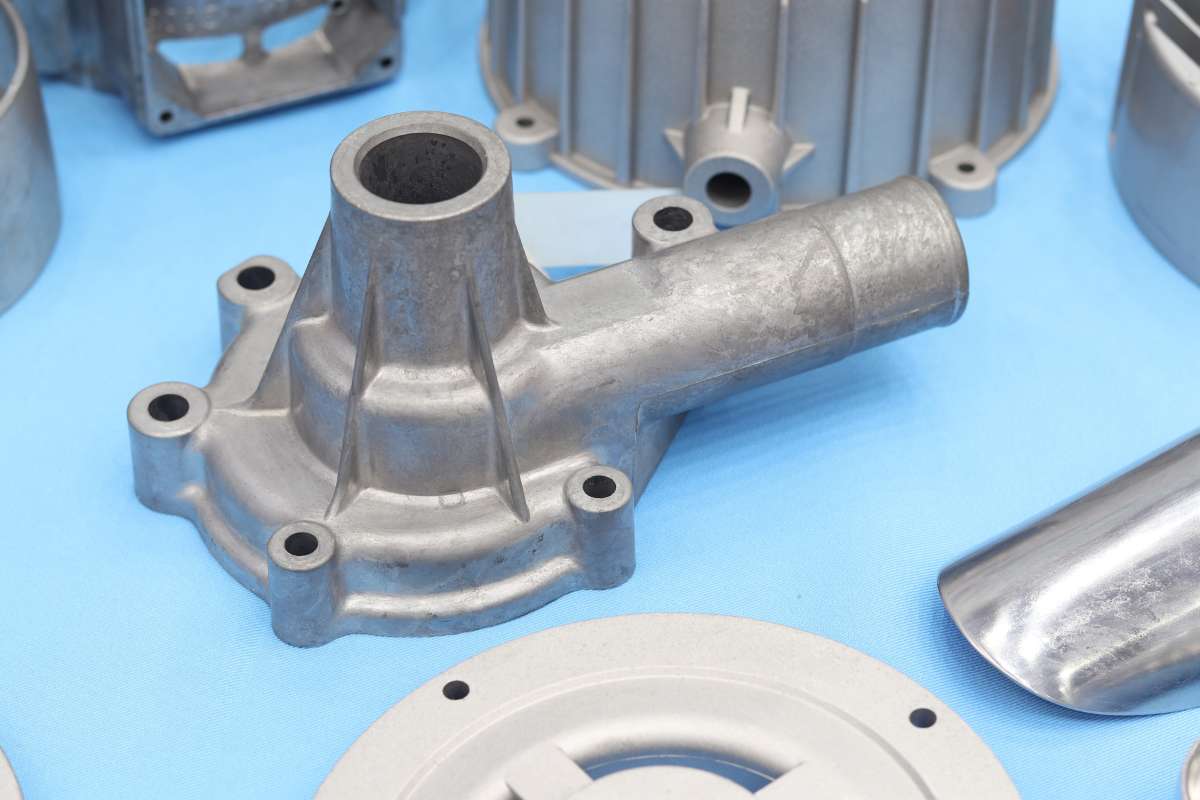

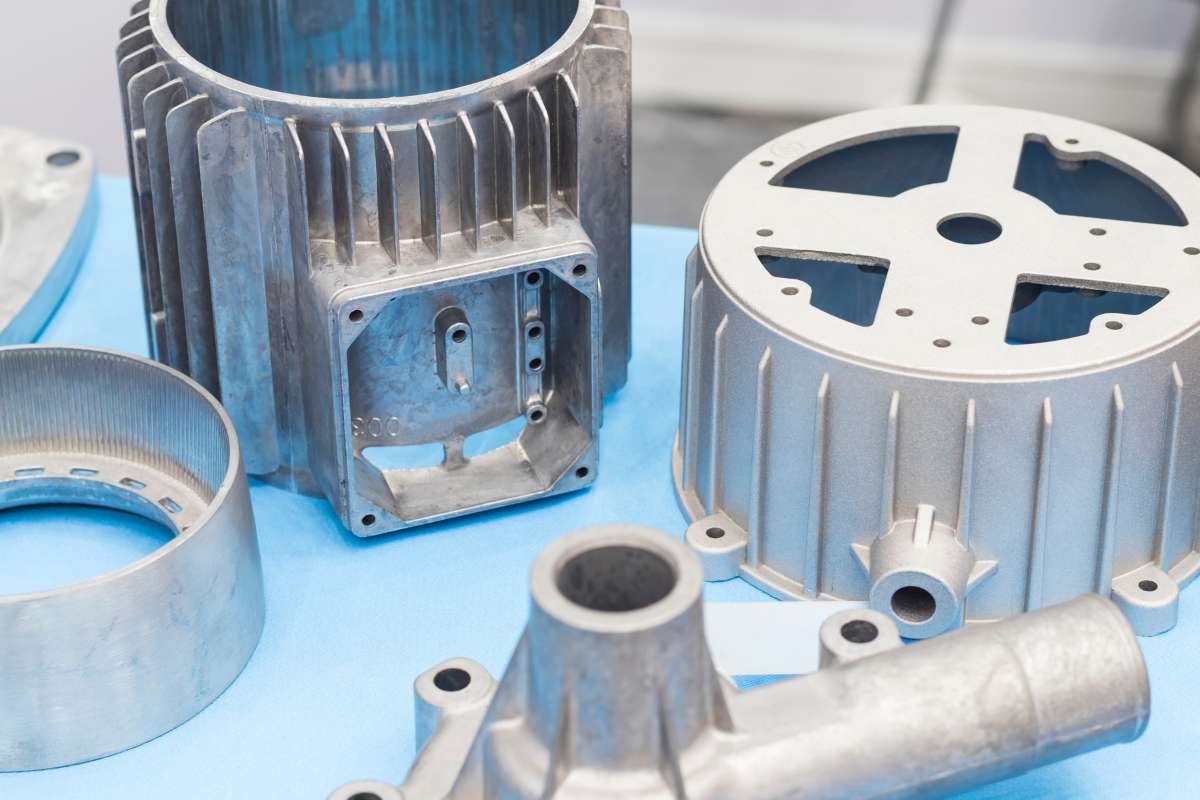

Özel Basınçlı Döküm Nedir?

Özel kalıp döküm metal parçaları özel kılar. Kalıp metali yüksek hassasiyetle şekillendirir. A380 ve A360 gibi metal alaşımları kullanır. Basınçlı döküm makineler 400-450 ton sıkma kuvvetine sahip olabilir.

Erimiş metal kalıbı hızla doldurur. Kalıp soğur ve metal sertleşir. Ejektör pimleri daha sonra bitmiş parçayı dışarı iter. Parçalar pürüzsüz yüzeylere ve doğru boyutlara sahiptir. Bu süreç araba parçaları ve aletlerin yapımına yardımcı olur. Özel kalıp dökümü üretim kalitesini artırır.

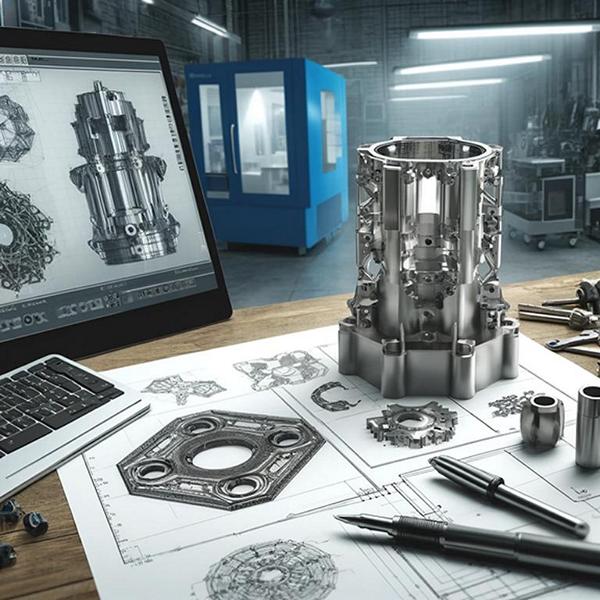

Özel Basınçlı Döküm Parçaları Nasıl Tasarlanır?

Toleranslar

Özel Basınçlı Döküm parçaların doğru oturmasını sağlar. Ölçmek için bir kumpas kullanın. Tam olmalıdır, 0,01 mm gibi. Daha sonra, CNC makineleri parçaları çok hassas bir şekilde keser. Kalıbın şeklinin dikkatli bir şekilde kontrol edilmesi gerekir.

Herhangi bir hata parçayı değiştirebilir. Kalite kontrol araçları her parçayı test eder. Küçük hataları bulurlar. Mühendisler sorunları gidermek için özellikleri ayarlar. Mikrometreler küçük boşlukları görmeye yardımcı olur.

İyi toleranslar parçaların iyi çalışmasını sağlar. Artık tüm parçalar bir yapboz gibi birbirine uyuyor. Dikkatli çalışma, parça yapımında başarı sağlar.

Karmaşık Geometri

Şekiller zor olabilir. Mühendisler kalıpları CAD yazılımı ile tasarlar. Eğriler ve açılar dikkat gerektirir. Her çizgi eşleşmelidir. CNC frezeleri bu şekilleri keser. Makineler komutlar için G kodu kullanır. Sonra, tüm açıları kontrol edin. Mükemmel olmalılar.

3D yazıcılar bazı test parçaları yapar. Hassasiyet önemlidir. Mühendisler parçaların uyup uymadığını görmek için simülasyonları kullanır. Eğer uymazsa tasarımı değiştirirler. İyi geometri, parçaların iyi çalıştığı anlamına gelir. Karmaşık şekiller yapmak beceri ve özen gerektirir.

Yüzey İşlemi

Parçaların pürüzsüz olması gerekir. Cilalayın özel alüminyum döküm kalıbı. Parlatıcı tekerlekler onu parlak yapar. Ardından, küçük tümsekler olup olmadığını kontrol edin. Zımpara kağıdı pürüzlü noktaları düzeltmeye yardımcı olur. Sonra, bir kaplama uygulayın. Bu, serbest kalmasına yardımcı olur. Çizik olup olmadığını inceleyin. Tüm kusurları düzeltin.

Yüzey düzgün olmalıdır. Parlak veya mat, doğru görünmesi gerekir. Son olarak, ışık altında kontrol edin. Yüzey mükemmel olmalıdır. Pürüzsüz parçalar iyi ürünler için çok önemlidir. Güzel yüzeyler her şeyi daha iyi yapar.

Taslak Açıları

Taslak açıları parçaların çıkmasına yardımcı olur. Açıyı CAD'de ayarlayın. Kalıbın bu açılara ihtiyacı vardır. Daha sonra CNC makineleri bunları keser. Açılar tam doğru olmalıdır. Bir açıölçer ile kontrol edin. Açı bozuksa düzeltin.

Çekim açıları parçaların yapışmasını önler. Serbest bırakmaya yardımcı olurlar. Mühendisler kalıbı test eder. İyi açılar kolay serbest bırakma anlamına gelir. Sorunları erkenden giderin. Bu, süreci sorunsuz hale getirir. Taslak açıları iyi bir döküm için önemlidir.

İtici Pimler

Ejektör pimleri parçaları dışarı iter. Onları içine yerleştirin kalıp döküm kalıbı. Güçlü olmaları gerekir. Sonra, yerleşimi kontrol edin. İz bırakmamaları gerekir. Pimler düzgün hareket etmelidir. Mühendisler pimleri test eder. Parçaları yavaşça dışarı iterler. Gerekirse ayarlayın. Ejektör pimleri parçaların sıkışmasını önler.

Hızlı serbest bırakmaya yardımcı olurlar. Pimleri sık sık kontrol edin. İyi çalıştıklarından emin olun. İtici pimler özel kalıp döküm işlemini daha hızlı ve daha iyi hale getirir.

Ayrılık Hattı

Ayırma çizgileri kalıpları ayırır. İlk olarak, çizgiyi CAD'de tasarlayın. Kesin olmalıdır. Daha sonra CNC makineleri kalıbı keser. Çizginin doğruluğunu kontrol edin. Pürüzsüz olmalıdır. Ayırma çizgileri kalıpları ayırmaya yardımcı olur. Mühendisler çizgiyi inceler. Boşlukları veya üst üste binmeleri düzeltin. İyi çizgiler temiz parçalar sağlar.

Bir sorun varsa kalıbı ayarlayın. Ayırma çizgileri işlemi kolaylaştırır. Doğru çizgiler kaliteli parçaların anahtarıdır.

Özel Basınçlı Döküm için En İyi Malzemeler Hangileridir?

Alüminyum Alaşımları

Alüminyum alaşımları çok güçlüdür. Mühendisler birçok parça için onları sever. İlk olarak, alüminyumu silikon ile karıştırın. Bu onu daha iyi yapar. Alüminyum alaşımları ısıyı iyi idare edebilir. Araba parçaları için iyidirler. Bilinmesi gereken bazı sayılar: A360, A380 ve A390. Bunlar alüminyum türleridir.

Her türün bir kullanım alanı vardır. Hafif olmaları gerekir. Uçaklar da alüminyum kullanır. Alaşımlar eşyaları güçlü ve hafif yapar. İyi parçalar yapılmasına yardımcı olurlar. Mühendisler sıklıkla alüminyumu seçerler.

Çinko Alaşımları

Çinko alaşımları serttir. Çinko ile alüminyumu karıştırın. Bu yapar ZAMAK. Güçlüdür. Mühendisler küçük parçalar için kullanırlar. Çinko alaşımları kolayca dökülebilir. ZAMAK 3, ZAMAK 5 ve ZAMAK 7 çeşitleridir.

Her türün bir görevi vardır. Aşınmaya karşı dirençlidirler. Oyuncaklarda ve aletlerde çinko alaşımları kullanılır. Çinko alaşımları kaplanabilir. Bu onların güzel görünmesini sağlar. Ayrıca ucuzdurlar. Mühendisler birçok şey için çinkoyu seçerler özelleştirilmiş alüminyum döküm parçalar. Çinko akıllı bir seçimdir.

Magnezyum

Magnezyum çok hafiftir. Arabalar için iyidir. Magnezyumu alüminyum ile karıştırın. Bu onu daha güçlü yapar. AZ91D yaygın bir türdür. Çok güçlüdür. Magnezyum parçaların dökümü kolaydır.

Dizüstü bilgisayarlarda kullanılırlar. Magnezyum hızlı soğur. Bu motorlar için iyidir. Fotoğraf makinelerinde de kullanılır. Magnezyum parçaların hafif ve güçlü olmasına yardımcı olur. Mühendisler birçok şey için onu severler. Magnezyum özel ve kullanışlıdır.

Bakır

Bakır çok iyidir. Birçok parça için kullanılır. Bakırı kalay ile karıştırın. Bu bronz yapar. Bakır alaşımları güçlüdür. Paslanmaya karşı dirençlidirler. C11000 ve C22000 türleridir. Her türün bir işi vardır. Bakır borularda kullanılır. Ayrıca madeni paralarda da kullanılır. Bakır ısıyı iyi idare edebilir. Dökümü kolaydır. Bakır parçalar parlaktır. Mühendisler birçok kullanım için bakır gibi. Bakır, parçaların iyi çalışmasını sağlar.

Kurşun

Kurşun çok ağırdır. Bazı bölgelerde kullanılır. Kurşunu kalayla karıştırın. Bu onu daha güçlü yapar. Kurşun alaşımları yumuşaktır. Kolayca şekillendirilebilirler. Mühendisler ağırlıklar için kurşun kullanırlar. Ayrıca kalkanlar için de kullanırlar.

Kurşun radyasyonu engeller. Pb-Sn yaygın bir türdür. Güçlüdür. Kurşun alaşımları dökülebilir. Akülerde de kullanılırlar. Mühendisler özel kullanımlar için kurşun seçerler. Özel kalıp döküm güvenli parçalar yapılmasına yardımcı olur.

| Malzeme | Yoğunluk (g/cm³) | Erime Noktası (°C) | Çekme Dayanımı (MPa) | Termal İletkenlik (W/m-K) | Korozyon Direnci | Maliyet |

| Alüminyum Alaşımları | 2.7 | 660 | 90-690 | 205 | İyi | Düşük |

| Çinko Alaşımları | 7.0 | 419 | 210-260 | 113 | Mükemmel | Orta düzeyde |

| Magnezyum | 1.74 | 650 | 180-300 | 156 | Adil | Yüksek |

| Bakır | 8.96 | 1085 | 210 | 401 | Zayıf | Yüksek |

| Kurşun | 11.34 | 327 | 18 | 35 | Zayıf | Düşük |

Özel Basınçlı Döküm için En İyi Malzemeler Tablosu!

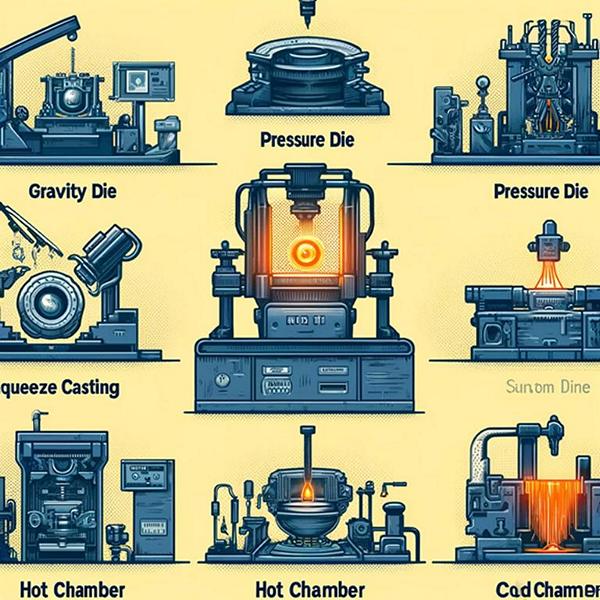

Doğru Özel Basınçlı Döküm Yöntemi Nasıl Seçilir?

Yerçekimi Ölümü

Yerçekimi kalıbı yerçekimini kullanır. Sıvı metal kalıbı doldurur. Mühendisler buna "dökme" diyor. Kalıp çeliktir. Kokil döküm küçük parçalar içindir. A356 yaygın bir alaşımdır. Süreç yavaş ama hassastır. Kalıplarda çatlak olup olmadığını kontrol edin. İyi kalıplar iyi parçalar yapar. Mühendisler kumpaslarla ölçer.

Kabarcık olup olmadığını inceleyin. Kalite kontrol önemlidir. İşlemi birçok kez tekrarlayın. Her parçanın kontrol edilmesi gerekir. Kokil döküm güvenilirdir. Bu yöntem sağlam parçalar yapar.

Basınçlı Kalıp

Basınçlı kalıp yüksek basınç kullanır. Metal kalıplara enjekte edilir. Bu yöntem hızlıdır. Alüminyum A380 sıklıkla kullanılır. Makineler metali hızla iter. Kalıplarda sızıntı olup olmadığını kontrol edin. Parçaları kusurlar için inceleyin. Mühendisler basınç göstergeleri kullanır. Tutarlılık çok önemlidir. Basınçlı döküm birçok parça için iyidir.

Her parça pürüzsüz olmalıdır. Kalite kontrol her parçayı kontrol eder. Makineleri gerektiği gibi ayarlayın. Bu yöntemle çok sayıda parça hızlı bir şekilde üretilir. Basınçlı döküm verimli ve güçlüdür.

Sıkıştırmalı Döküm

Sıkıştırmalı dökümde basınç kullanılır. Sıvı metal kalıplara sıkıştırılır. Mühendisler magnezyum AZ91 kullanırlar. Bu yöntem güçlü parçalar yapar. Kalıpları aşınma açısından inceleyin. Parçalarda çatlak olup olmadığını kontrol edin. Sıkıştırmalı döküm hassastır. Kalite kontrol önemlidir. Mühendisler özel aletler kullanır.

Her parça denetlenir. Süreç birçok kez tekrarlanır. Tutarlılık çok önemlidir. Gerekirse makineleri ayarlayın. Özel kalıp döküm dayanıklı parçalar yapar. Mühendisler bu yöntemi sever. Detaylı parçalar için iyidir.

Sıcak Oda

Sıcak oda bir fırın kullanır. Metal sıcak kalır. Mühendisler çinko ZAMAK kullanır. Makineler kalıplara metal enjekte eder. Bu yöntem hızlıdır. Kalıpları hasar açısından inceleyin. Parçalarda kusur olup olmadığını kontrol edin. Mühendisler termokupl kullanır. Sıcaklık önemlidir. Sıcak kamara dökümü küçük parçalar için iyidir.

Kalite kontrol her parçayı kontrol eder. Makinelerin sık sık ayarlanması gerekir. Her parça mükemmel olmalıdır. Sıcak kamaralı döküm güvenilirdir. Mühendisler birçok ürün için bu yöntemi seçmektedir.

Soğuk Oda

Soğuk oda soğuk kalıplar kullanır. Metal ayrı olarak ısıtılır. Mühendisler alüminyum A360 kullanır. Metal kalıplara dökülür. Kalıpları çatlaklar için kontrol edin. Parçaları kusurlar için inceleyin. Mühendisler termometre kullanır. Tutarlılık çok önemlidir. Soğuk kamara dökümü yavaş ama hassastır.

Her parçanın kontrol edilmesi gerekir. Kalite kontrol önemlidir. Makinelerin ayarlanması gerekir. Özel kalıp döküm güçlü parçalar yapar. Mühendisler bu yöntemi sever. Büyük parçalar için iyidir. İşlem birçok kez tekrarlanır.

Santrifüj

Santrifüj dökümde dönen kalıplar kullanılır. Metal merkeze dökülür. Mühendisler bakır C11000 kullanırlar. Kalıp hızlı döner. Kalıpları denge açısından inceleyin. Parçalarda kusur olup olmadığını kontrol edin. Mühendisler takometre kullanır. Hız önemlidir. Santrifüj döküm yuvarlak parçalar yapar.

Her parçanın incelenmesi gerekir. Kalite kontrol çok önemlidir. Makineleri denge için ayarlayın. Tutarlılık çok önemlidir. Santrifüj döküm hassastır. Mühendisler borular ve halkalar için bu yöntemi seçerler. Süreç güvenilirdir.

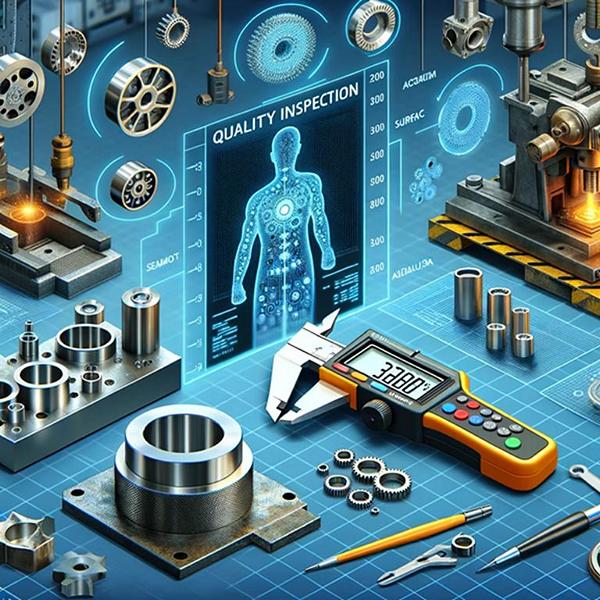

Özel Basınçlı Dökümde Kalite Nasıl Sağlanır?

X-ray Kontrolü

X-ray cihazları döküm parçaların içini görür. Çatlaklar ve delikler net bir şekilde görülür. 3D görüntüler tüm kusurları gösterir. Yüksek enerjili ışınlar küçük kabarcıkları bulur. X-ray kontrolü parçaları güçlü tutar. Hatalı parçalar kırılabilir. İç kısmın kontrol edilmesi güvenliğe yardımcı olur. X ışınları hızlı çalışır. Birçok parçayı kontrol ederler.

Kalın parçalar güçlü X ışınlarına ihtiyaç duyar. X-ışınları metalin içine bakar. Müfettişler ekranları kontrol eder. Her parça taranır. Sadece iyi parçalar geçer. X-ray kontrolü kaliteyi garanti eder. Parçalar X ışınları ile sağlam kalır.

Boyutsal Kontroller

Boyutsal kontroller parçaların şekillerini ölçer. Hassas aletler kullanılır. Kaliperler ve mikrometreler boyutları kontrol eder. Uzunluk, genişlik ve yükseklik ölçülür. Parçalar kontrollerle iyi oturur. Küçük hatalar bulunur. Tam uyum gereklidir. Göstergeler parçaların tasarımlara uymasını sağlar. İyi parçalar sıkı oturur.

Büyük hatalar sorunlara neden olur. Boyutsal kontroller hızlıdır. Her parça kontrol edilir. Aletler çok küçük boyutları ölçer. Doğru kontroller kaliteyi sağlar. Her parça denetimden geçer.

Malzeme Testi

Malzeme testleri metal mukavemetini kontrol eder. Sertlik testleri yüzey direncini ölçer. Çekme testleri mukavemeti kontrol etmek için metali gerer. Darbe testleri metale sertçe vurur. Güçlü metal parçalar daha uzun ömürlüdür. Zayıf parçalar kolayca kırılır. Testler parçaları güvende tutar. Kaliteli parçalar tüm testleri geçer.

Makineler birçok parçayı test eder. Testler hızlıdır. Her test önemlidir. Parçalar geçerse güçlüdür. Güvenli parçalar üretilir. Özel kalıp döküm iyi kullanır malzemeler iyi parçalar yapmak için.

Yüzey Analizi

Yüzey analizi parça yüzeylerini kontrol eder. Müfettişler çatlaklar ve pürüzlü noktalar ararlar. Pürüzsüz yüzeyler en iyisidir. Pürüzlü noktalar parçaları zayıflatır. Müfettişler mikroskop kullanır. Küçük ayrıntıları görürler. Parçalar pürüzsüz bir şekilde parlatılır. Pürüzsüz parçalar daha iyi oturur. Pürüzlü parçalar düzeltilir.

Yüzey kontrolleri kusurları bulur. İyi yüzeyler parlaktır. Müfettişler tüm parçaları görür. Her parça kontrol edilir. Yüzey analizi önemlidir. Pürüzsüz parçalar daha uzun süre dayanır. Kaliteli döküm parçaların pürüzsüz yüzeylere ihtiyacı vardır.

Kusur Tanımlama

Kusur tanımlama parça sorunlarını bulur. Müfettişler delik ve çatlakları arar. Küçük kusurlar büyük sorunlara yol açabilir. Müfettişler büyüteç kullanır. Kusurlar işaretlenir. İşaretlenen parçalar düzeltilir. Bazı kusurlar çok küçüktür. Tüm parçalar kontrol edilir. Müfettişler hızlıca kontrol eder.

Sadece iyi parçalar geçer. Kusurlar parçaları zayıflatır. Parçalar güçlü olmalıdır. Özel basınçlı döküm üreticileri tüm sorunları bulun. Parçalar kontrollerden sonra güvenlidir. Sadece mükemmel parçalar kullanılır.

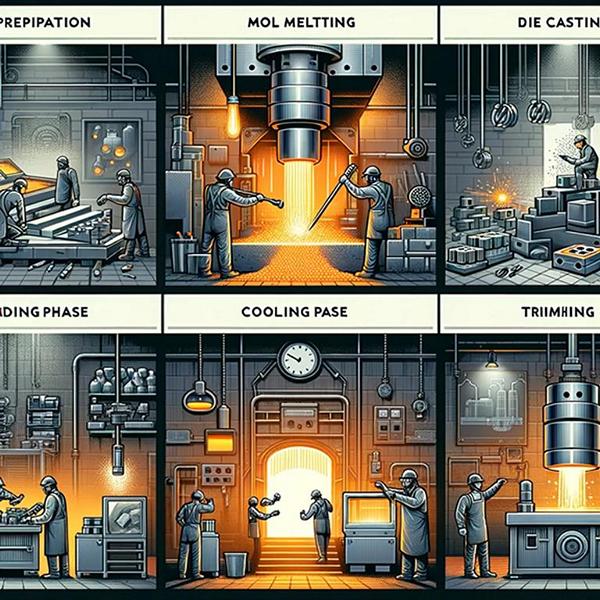

Özel Basınçlı Döküm Sürecindeki Adımlar Nelerdir?

Kalıp Hazırlama

İlk olarak kalıp temiz olmalıdır. Ardından, kalıp boşluğu yağlanır. Kalıp yaklaşık 200 santigrat dereceye kadar önceden ısıtılır. Bu, kalıbı erimiş metal için hazır hale getirir. Kalıp yarıları daha sonra birbirine sıkıca kenetlenir. Mafsallı kelepçe adı verilen özel kelepçeler kullanılır.

Bu kelepçeler kalıbın hareket etmemesini sağlar. Ardından, bir piston erimiş metali kalıba enjekte eder. Boşluğun her yerini doldurur. Piston hızlı hareket ederek düzgün bir akış sağlar.

Metal Eritme

Metal bir fırında ısıtılır. Bu sayede sıvıya dönüşür. Fırın 1.200 santigrat dereceye ulaşabilir. Alüminyum ve çinko gibi özel alaşımlar kullanılır. Bu alaşımlar eşit şekilde erir.

Sıvı metal daha sonra kepçeyle alınır. Bu adımda bir kepçe kullanılır. Pota metali basınçlı döküm makinesine döker. Sıcaklığı kontrol etmek çok önemlidir. Bir termokupl doğru bir şekilde ölçülmesine yardımcı olur. Bu, metalin tam olarak doğru olmasını sağlar.

Basınçlı Döküm

Daha sonra, erimiş metal enjekte edilir. Bu adıma özel kalıp dökümü denir. Yüksek basınç altında kalıba girer. Basınç 20.000 psi'ye ulaşabilir.

Bu, metalin her parçayı doldurmasını sağlar. Bu işlem sırasında kalıp kapalı tutulur. Ejektör pimleri adı verilen özel pimler parçanın çıkarılmasına yardımcı olur. Döküm makinesi bunu çok hızlı bir şekilde yapar. Metalin düzgün bir şekilde katılaşmasını sağlar. Metal soğuduktan sonra kalıp açılır.

Soğutma Aşaması

Metal kalıbın içinde soğur. Bu onu tekrar katı hale getirir. Kalıptaki soğutma kanalları bu işleme yardımcı olur. Bu kanallar soğutma sıvısı taşır. Sıvı metalden gelen ısıyı emer.

Bir soğutucu sıvının soğuk kalmasına yardımcı olur. Soğutma aşaması birkaç saniye sürebilir. Kullanılan metale bağlıdır. Bir zamanlayıcı soğutma süresini kontrol eder. Bu, metalin tamamen katı olduğundan emin olunmasını sağlar.

Kırpma

Soğutulduktan sonra döküm çıkarılır. Flaş adı verilen fazladan metal vardır. Flaşın kırpılması gerekir. Bunun için bir trim kalıbı kullanılır. Döküm, trim kalıbına yerleştirilir. Daha sonra aşağı doğru bastırılır.

Bu, parlamayı ortadan kaldırır. Döküm artık temiz bir kenara sahiptir. Bu adım doğruluk için çok önemlidir. Bir düzeltme presi işlemi hızlandırmaya yardımcı olur. Her parçanın mükemmel görünmesini sağlar.

Bitirme

Dökümün son bir dokunuşa ihtiyacı vardır. Bu adıma finisaj denir. Pürüzlü noktalar giderilir. Öğütücü gibi özel aletler kullanılır. Bu aletler yüzeyi pürüzsüz hale getirir. Bazen döküm parlatılır. Bu onu parlak yapar. Diğer zamanlarda ise boyanır. Bir kaplama onu korumaya yardımcı olur.

Her döküm dikkatle kontrol edilir. Özel kalıp döküm kalite kontrol hiçbir kusur olmamasını sağlar. Bu adım dökümün kullanıma hazır olduğundan emin olunmasını sağlar.

Verimlilik için Özel Basınçlı Döküm Nasıl Optimize Edilir?

Çevrim Süresi

Hızlı döngüler hızlı kalıplara ihtiyaç duyar. Yolluklar eriyik akışına yardımcı olur. İnce duvarlar kalın duvarlardan daha hızlı soğur. Hızlı soğutma döngü süresini kısaltır. Kalıpları ısıtıcılarla sıcak tutun. Sıcak kalıplar hızlanmaya yardımcı olur. Daha kısa döngüler maliyet tasarrufu sağlar. Daha iyi sonuçlar için CNC kullanın. Hız için makine ayarlarını yapın.

Her döngüyü sensörlerle takip edin. Daha iyi izleme, daha hızlı düzeltme anlamına gelir. Daha hızlı düzeltme daha fazla parça anlamına gelir. Hızlı boşaltma için robotları kullanın. Robotlar da zamanı kısaltır. Zamandan tasarruf edin, daha fazla parça üretin!

Malzeme Akışı

İyi malzeme akışı döküme yardımcı olur. Düzgün akış için temiz kanallar gerekir. Daha geniş kanallar metali daha hızlı hareket ettirir. Temiz filtreler tıkanmaları durdurur. Tıkanmalar dökümü yavaşlatır. En iyi akış için filtreleri temiz tutun. Akışı kontrol etmek için sensörler kullanın. Sensörler sorunları hızlı bulmaya yardımcı olur.

Sorunları gidermek akışı sabit tutar. Sabit akış güçlü parçalar yapar. Güçlü parçalar iyi kalıplara ihtiyaç duyar. CNC makineleri pürüzsüz kalıplar yapar. Düzgün kalıplar kolay akış anlamına gelir. Kolay akış daha iyi döküm anlamına gelir.

Kalıp Bakımı

Kalıpları temiz ve hazır tutun. Temiz kalıplar güzel parçalar yapar. Kir kalıpları tıkar ve parçaları bozar. Kalıpları temizlemek için fırça kullanın. Kalıplarda çatlak olup olmadığını kontrol edin. Çatlaklar parçaları zayıflatır. Çatlakları bulmak için sensörler kullanın. Çatlakları kaynakla düzeltin. Kaynak kalıpları güçlü tutar.

Güçlü kalıplar daha uzun ömürlüdür. Uzun ömürlü kalıplar para tasarrufu sağlar. CNC makineleri kalıpları düzeltmeye yardımcı olur. Daha iyi düzeltmeler için CNC kullanın. Daha iyi düzeltmeler dökümün hızlı olmasını sağlar. Hızlı döküm daha fazla parça üretir.

Süreç Kontrolü

İyi parçalar için süreci kontrol edin. Makineleri kontrol etmek için bilgisayarları kullanın. Bilgisayarlar sorunları hızlı bulur. Döküm yapmaya devam etmek için sorunları düzeltin. Dökümün istikrarlı makinelere ihtiyacı vardır. Kontrol için PLC kullanın. PLC'ler makineleri sabit tutar. Sabit makineler güçlü parçalar yapar.

Dökümleri izlemek için sensörleri kullanın. Sensörler sorunları hızlıca bulur. İyi parçalar için sorunları hızlıca giderin. İyi parçalar iyi kalıplara ihtiyaç duyar. Temiz kalıplar iyi parçaların üretilmesine yardımcı olur. Temiz kalıpları kontrol etmek kolaydır.

Atık Azaltma

Para tasarrufu için atıkları azaltın. Sadece yeterli miktarda metal kullanın. Fazla metal israfa neden olur. Metali ölçmek için sensörler kullanın. Sensörler daha az metal kullanılmasına yardımcı olur. Daha az metal daha az atık demektir. Daha fazla tasarruf etmek için artıkları geri dönüştürün. Hurdalar yeniden kullanılabilir. Yeniden kullanım atıkların azaltılmasına yardımcı olur. İyi parçalar için kalıpları temiz tutun.

İyi parçaların daha az onarılması gerekir. Parçaları düzeltmek israfa neden olur. Temiz kesimler için CNC makineleri kullanın. Temiz kesimler güzel parçalar yapar. Güzel parçalar daha az atık anlamına gelir.

Özel Basınçlı Döküm Üreticileri ile Nasıl Çalışılır?

Teklif Talepleri

Üreticilerden teklif isteyin. RFQ'lar parçalar için fiyat alır. Duvar kalınlığı gibi özellikleri listeleyin. Parça numaralarını ve şekillerini ekleyin. Fiyatlar için yanıtları kontrol edin. Her üreticiden gelen maliyetleri karşılaştırın. En düşük teklifleri arayın. İyi RFQ'larla tasarruf edin. 10mm gibi boyutları dahil edin.

Teslimat süreleri hakkında bilgi alın. Hızlı teslimat yapan üreticileri seçin. İyi değerlendirmeleri olan üreticileri seçin. Geçmiş iş kalitelerini kontrol edin. Kaliteli parçalar iyi üreticilere ihtiyaç duyar. İyi RFQ'lar en iyi üreticileri bulur.

Tasarım İncelemesi

Tasarımın yapımcılarla gözden geçirilmesi. Yapımcılar CAD çizimlerini kontrol eder. CAD dosyaları parça şekillerini gösterir. Kaburga boyutu gibi ayrıntıları içerir. Yapımcılar değişiklik önerir. Değişiklikler daha iyi parçalar yapılmasına yardımcı olur. Tasarımları güncellemek için geri bildirim kullanın. Güncellenen tasarımlar kalıba daha iyi oturur.

İtici pimler gibi kalıp detayları yardımcı olur. Hava için havalandırma delikleri ekleyin. Döküm sırasında hava kaçar. Daha az hava güçlü parçalar yapar. Güçlü parçalar iyi tasarımlara ihtiyaç duyar. İnceleme, güçlü tasarımlar yapılmasına yardımcı olur. Tüm detayları iki kez kontrol edin.

Üretim Takvimi

Parçaları ne zaman yapacağınızı planlayın. Program başlangıç tarihlerini gösterir. Parçalar için makine saatlerini ekleyin. 50 saat gibi süreler kullanın. Her kalıp için plan yapabilirsiniz. Kalıp kurulumu zaman alır. Her üretim adımını takip edin. Metal eritme gibi adımlar çok önemlidir. Makine kullanılabilirliğini kontrol edin.

Makineleri önceden ayırtın. İşçilerle teyit edin. İşçilerin net programlara ihtiyacı vardır. Net programlar gecikmeleri önler. Gecikmelerden kaçınmak zaman kazandırır. Zaman tasarrufu daha fazla parça üretilmesini sağlar. Daha fazla parça müşteri ihtiyaçlarını karşılar.

Kalite Denetimleri

Parçaları kalite açısından kontrol edin. Denetimler iyi ve kötü parçaları bulur. Boyut ölçmek için CMM kullanın. Dişli gibi parçaları ölçün. Çatlak gibi kusurları kontrol edin. Çatlaklar parçaları zayıflatır. Kusurları erken bulun. Erken düzeltmeler zaman kazandırır. Zaman tasarrufu üretime yardımcı olur. Eğilimleri izlemek için SPC kullanın.

SPC çizelgeleri verileri gösterir. Veriler sorunların bulunmasına yardımcı olur. Sorunları hızlı çözün. Hızlı düzeltmeler iyi parçalar yapar. İyi parçalar denetimlerden geçer. Denetimlerden geçmek mutlu müşteriler demektir.

Lojistik

Parçaların nasıl taşınacağını planlayın. Lojistik, nakliye planlarını kapsar. Kamyon veya tren kullanın. Trenler birçok parçayı taşır. Hızlı rotalar seçin. Hızlı rotalar zaman kazandırır. Yükleme sürelerini planlayın. Yükleme dikkatli bir çalışma gerektirir. Büyük yükler için forklift kullanın. Forkliftler ağır parçaları kaldırır. Kutuları barkodlarla etiketleyin.

Barkodlar izlemeye yardımcı olur. Her gönderiyi çevrimiçi takip edin. Çevrimiçi izleme konumu gösterir. Parçaların ne zaman ulaşacağını bilin. Varış zamanlarının planlanması gerekir. Planlama, teslim tarihlerine uyulmasına yardımcı olur. Teslim tarihleri müşterileri mutlu eder.

İletişim

Üreticilerle sık sık konuşun. Parçalarla ilgili güncellemeleri paylaşın. Güncellemeler ilerlemeyi gösterir. Ayrıntıları içeren e-postalar gönderin. Ayrıntılar parça özelliklerini içerir. ID ve OD gibi terimler kullanın. E-postaları kısa ve net tutun.

Net mesajlar hataları önler. Hatalardan kaçınmak zaman kazandırır. Zaman tasarrufu üretime yardımcı olur. Hızlı sohbetler için telefonları kullanın. Hızlı sohbetler sorunları hızla çözer. Hızlı düzeltmeler işin devam etmesini sağlar. Büyük görüşmeler için video görüşmeleri kullanın. Büyük görüşmeler yüz yüze yapılmalıdır. Yüz yüze görüşme güven oluşturur.

Sonuç

Özel kalıp döküm RFQ, CAD, CNC, kalıplar ve metal spesifikasyonlarına ihtiyaç duyar. Güçlü parçalar iyi bir planlamaya ihtiyaç duyar. Parçaları iyi inceleyin, programlayın, denetleyin ve sevk edin. İyi iletişim daha iyi parçalar üretilmesine yardımcı olur.

Özelleştirilmiş alüminyum döküm parçalarınız için fiyat almak için bizimle iletişime geçin, size 24 saat içinde teklif vereceğiz. ALUDIECASTING en iyi 10 şirketten biridir yüksek basinçli döküm şi̇rketleri̇ kelimenin içinde.

0 Yorum