İmalat sanayinde basınçlı döküm, tüm metal döküm uygulamalarının 50%'sini oluşturmakta ve soğuk ve sıcak kamaralı basınçlı dökümdeki önemini vurgulamaktadır. Bunlar, her biri kendine özgü özelliklere sahip olan ve kullanılan iki temel tekniktir.

Soğuk kamara kalıp dökümMetal özellikleri üzerindeki kontrolü artırma konusundaki benzersiz yeteneği ile özellikle alüminyum gibi malzemeler için çok uygundur. Buna karşılık, sıcak kamaralı kalıp döküm, hızlılığı ve verimliliği ile tanınan ve özellikle yüksek hacimli üretim için uygun hale getiren yaygın olarak benimsenen bir yöntemdir.

Bu makale, belirli uygulamalar için doğru yöntemi seçmek ve üretim verimliliğini optimize etmek için gerekli olan her iki sürecin anlaşılmasını göstermektedir.

Basınçlı Dökümün Anlaşılması

Basınçlı döküm, erimiş malzemenin aşırı basınç altında kalıp boşluğuna döküldüğü veya zorlandığı metal bileşenleri üretme yöntemidir. Hassas ve pürüzsüz yüzeylere sahip karmaşık şekilli metaller oluşturabilir. Karmaşık şekiller oluşturma etkinliği ve kapasitesi nedeniyle, basınçlı döküm çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Basınçlı Döküm Süreci

Basınçlı döküm üretimi, erimiş metal alaşımlarının bir kalıp veya kalıba enjekte edilmesiyle başlar. Kalıp tasarımı ve üretimi, basınçlı döküm sürecinin temel bileşenleridir. Kalıp boşluğu, parçanın net şekline uyacak şekilde işlenmiş iki sertleştirilmiş/temperlenmiş çelik veya dökme demir kalıp tarafından üretilir.

Basınçlı döküm, erimiş metalin kalıp boşluğuna yüksek basınç ve hızlarda enjekte edilmesini içerirken, düşük basınçlı kalıp döküm kalıpları ve yerçekimi kalıp döküm kalıpları çok daha yavaş bir hızda doldurulur.

Basınçlı Dökümün Avantajları

Yüksek Hassasiyet

Bu proses, kalite ve tutarlılık için gerekli olan mükemmel boyutsal doğruluğa ve pürüzsüz yüzeylere sahip elemanlar üretebilir.

Kısa Üretim Süresi

Hızlı döngü süreleri sayesinde genel üretkenliği artırarak seri parça üretimi için idealdir.

Uzatılmış Alet Ömrü

Dayanıklı modlar ve fırın konumları, malzemenin eritildiği basınçlı dökümün kritik unsurlarıdır ve metalin enjeksiyon için en uygun erime sıcaklığında kalmasını sağlar. Bu da uzun vadeli maliyetlerin azalmasına ve üretim verimliliğinin artmasına katkıda bulunur.

Malzeme Çok Yönlülüğü

Kendine özgü özellikleri olan çeşitli malzemeler bu işlemle dökülebilir, örneğin alüminyum döküm. Hafiftir ve korozyona dayanıklı özellikleri onu çeşitli uygulamalar için uygun hale getirir. Örneğin, otomotiv uygulamalarında hem mukavemet hem de hassasiyet kritik öneme sahiptir.

Yüzey Kalitesi

Kalıp döküm üretimi, genellikle minimum işlem sonrası gerektiren pürüzsüz bir yüzey kalitesi sağlayarak ek maliyetleri azaltır.

Boyutsal Kararlılık

Bu işlem, mükemmel uyum ve montaj için parçaların zaman içinde boyutlarını korumasını sağlar.

Basınçlı Dökümün Dezavantajları

Yüksek İlk Kurulum Maliyeti

Basınçlı döküm ekipmanı ve kalıplarının maliyeti oldukça yüksektir, bu da küçük işletmeler veya özel projeler için daha az ekonomiktir.

Güvenlik Endişeleri

Erimiş metaller, kazara yaralanmaları önlemek için koruyucu ekipman ve uygun eğitim de dahil olmak üzere sıkı güvenlik önlemleri alınarak kullanılmalıdır.

Potansiyel Kusurlar

Genellikle nihai parçaların yapısal bütünlüğünü etkileyebilecek gözeneklilik ve eksik dolgu gibi sorunlara neden olur. Bu nedenle, denetimler ve işleme gibi ek kalite kontrol önlemleri gereklidir.

Soğuk Kamara Basınçlı Dökümünü Anlamak

Soğuk kamaralı basınçlı döküm prosesinde korozyon sorunu, ergitme potasının enjektör bileşenlerinden ayrılmasıyla ele alınır. Metal, manuel veya otomatik olarak bir kepçe ile atış kovanına aktarılır.

Enjeksiyon pistonu metali tek bir işlemle kalıbın içine iter. Bu, sıcak metal ile enjektör bileşenleri arasındaki temas süresini en aza indirir ve sonuçta çalışma ömürlerini uzatır.

Soğuk kamara prosesi, daha düşük erime noktalı alaşımların dökümüne olanak sağlar.

Ancak, çinko ve magnezyum gibi metaller için, soğuk oda prosesinin avantajlarına rağmen, sıcak oda prosesi genellikle ekonomik açıdan daha uygundur.

Temel Özellikler

Erimiş metal bir hazneye enjekte edilir ve soğuk kamaralı dökümde yüksek basınç altında kalıba dökülür. Bu üretim süreci erime sıcaklıkları üzerinde daha iyi kontrol sağlar ve sıcak kamaralı dökümle uyumlu olmayan malzemelerin dökümü için mükemmeldir.

Fırının enjeksiyon sisteminden ayrılması korozyonu önler ve paslanmaya karşı dayanıklılık sağlayarak takım tezgahlarının ömrünü uzatır.

Soğuk Kamara Basınçlı Dökümün Avantajları

Malzeme Esnekliği

Soğuk kamaralı döküm, sıcak kamaralı döküme kıyasla malzemeyi eritmek için daha düşük bir sıcaklık gerektirir, bu da onu düşük erime noktalarına sahip alüminyum ve bakır gibi malzemeler için ideal hale getirir.

Dayanıklılık

Dayanıklılık özellikleri ve mükemmel mekanik özellikleri ile büyük hacimleri etkili bir şekilde üretebilir.

Hassasiyet

Soğuk basınçlı döküm, dar toleranslara sahip karmaşık parçalar oluşturma yeteneğine sahiptir. Bu yaklaşım otomotiv endüstrisinde, tıpta ve yüksek hassasiyetin gerekli olduğu diğer endüstrilerde yaygın olarak kullanılmaktadır.

Azaltılmış Korozyon

Eritme fırını ayrımı, enjeksiyon sisteminin korozyon riskini azaltmasına yardımcı olarak ekipmanın daha uzun ömürlü olmasını sağlar.

Çok Yönlülük

Çeşitli uygulamaların performans gereksinimlerini karşılar ve birden fazla metal alaşımının kullanılmasına olanak tanır.

Soğuk Kamara Basınçlı Dökümün Dezavantajları

Daha Yavaş Çevrim Süreleri

Erimiş metalin fırından hazneye aktarılması işlemi üretim maliyetlerini artırır ve genel verimliliği azaltır.

Daha Yüksek İşletme Maliyetleri

Ayrı eritme ve enjeksiyon sistemi gereksinimleri, daha yüksek ilk kurulum ve işletme maliyetlerine yol açar.

Belirli Alaşımlarla Sınırlı

Çok yönlü olmakla birlikte bu döküm yöntemi, kolayca aşınabilen çok düşük erime sıcaklıklarına sahip malzemeler için uygun değildir.

Isı Kaybı Potansiyeli

Tutarlı döküm kalitesi sağlamak ve transfer sırasında ısı kaybını önlemek için hassas sıcaklık kontrolü gerektirir. Erimiş metal fırından hazneye.

Sıcak Kamara Basınçlı Dökümünü Anlamak

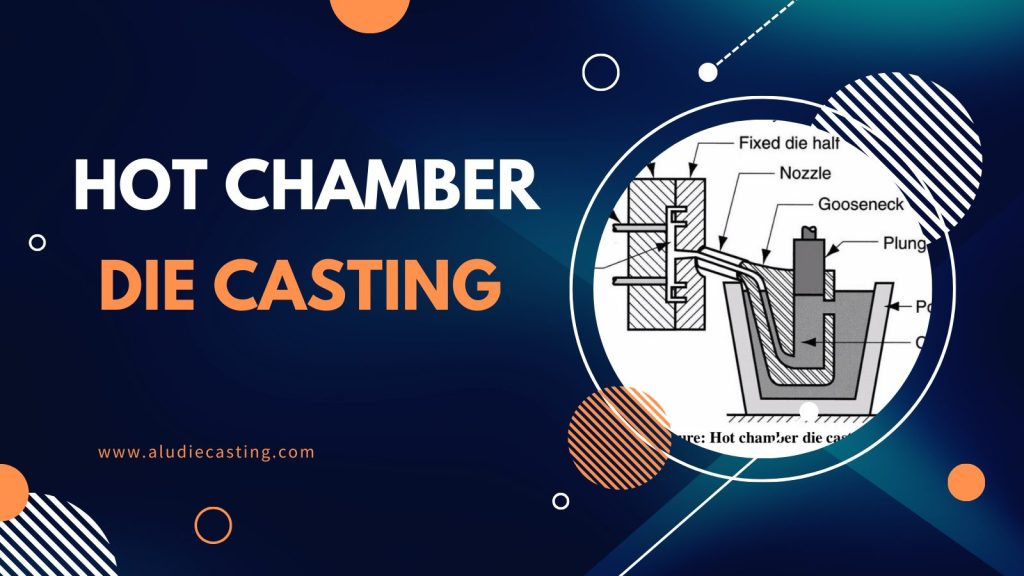

Sıcak kamara makinesinin enjeksiyon mekanizması erimiş metalin içine daldırılır. Piston yükseldiğinde erimiş metal silindiri doldurur ve port açılır. Erimiş metal daha sonra kalıp boşluğuna itilir ve katılaşana kadar basınç altında tutulur.

Kalıbın sadece bir yarısında ejektör tarafında döküm bulunur. İtici pimler bileşeni kalıptan dışarı çekerken, piston deveboynunu yeniden doldurmak için doldurma deliğini açar.

Temel Özellikler

Fırın, erimiş malzemenin doğrudan kalıba enjekte edilmesini sağlayan döküm makinesine bağlıdır.

Bu işlem, düşük erime noktalı metallerle verimli bir şekilde çalışır, hızlı bir şekilde büyük hacimler üretir ve ekipman bütünlüğünü korur. Prosesle uyumluluğu nedeniyle, genellikle aşağıdakiler için kullanılır çi̇nko döküm.

Sıcak Kamara Basınçlı Dökümün Avantajları

Daha Hızlı Döngü Süreleri

Fırın ve enjeksiyon sisteminin entegre edilmesiyle, erimiş metal verimli bir şekilde hızlı bir şekilde aktarılır. Bu kolaylaştırılmış süreç üretim hızını artırır ve genel verimliliği geliştirir.

Daha Uzun Kalıp Ömrü

Erimiş metalin daha düşük sıcaklıkları nedeniyle bakım maliyetlerini, kalıplardaki aşınma ve yıpranmayı ve kullanım ömürlerini azaltmaya yardımcı olur.

Daha Geniş Bir Uygulanabilir Metal Yelpazesi

Bu proses, magnezyum ve çinko alaşımları da dahil olmak üzere çeşitli metalleri barındırarak farklı uygulamalar ve endüstriler için esneklik sunar.

Geliştirilmiş Yüzey İşlemi

Genellikle ek son işlem süreçlerine ihtiyaç duymayan gelişmiş yüzey kalitesine sahip parçalar oluşturur.

Basitleştirilmiş Süreç Kontrolü

Fırın ve enjeksiyon sistemi arasındaki yakın bağlantı, sabit bir sıcaklığın korunmasına yardımcı olarak daha düzgün parça üretimine yol açar.

Sıcak Kamara Basınçlı Dökümün Dezavantajları

Düşük Erime Noktalı Metallerle Sınırlı

Bu sıcak kamaralı döküm prosesi metallerin düşük erime noktalarıyla sınırlıdır, bu da alüminyum ve bakır gibi yüksek sıcaklık gerektiren malzemeler için kullanımını kısıtlar.

Potansiyel Olarak Daha Düşük Parça Yoğunluğu

Sıcak kamaralı dökümle üretilen parçalar, soğuk kamaralı dökümle üretilenlere kıyasla potansiyel olarak daha düşük bir yoğunluğa sahip olabilir. Parçaların düşük yoğunluğu, nihai ürünlerin mekanik özelliklerini ve mukavemetini etkileyebilir.

Doğru Süreci Seçmek: Soğuk Kamara ve Sıcak Kamara Basınçlı Döküm

Doğru basınçlı döküm prosedürünü seçmek için metallerin özelliklerine, üretim ihtiyaçlarına ve maliyete bağlı olan çeşitli faktörleri göz önünde bulundurmak çok önemlidir. Hem soğuk hem de sıcak kamara dökümleri farklı avantajlar ve uygulamalar açısından çeşitlilik gösterir.

Önemli Hususlar

Uygun döküm yöntemlerinin seçilmesi, aşağıdaki temel faktörlerin kapsamlı bir şekilde anlaşılmasını gerektirir:

- Malzemenin Erime Noktaları

- İstenen Parça Yoğunluğu

- Üretim Hacmi

- Maliyet Değerlendirmesi

Malzemenin Erime Noktaları

İstenen malzemenin erime sıcaklığı, uygun döküm tekniklerinin seçilmesinde önemli bir rol oynar. Soğuk kamaralı kalıp döküm için ayrı bir ergitme fırını gerektiğinden, alüminyum, pirinç ve bakır gibi yüksek ergime noktalarına sahip malzemeler idealdir.

Bununla birlikte, bu malzemeler doğrudan döküm makinesinde eritilebildiğinden, sıcak kamaralı kalıp döküm, çinko ve magnezyum alaşımları gibi daha düşük erime noktalarına sahip malzemeler için mükemmeldir.

İstenen Parça Yoğunluğu

Soğuk kamaralı döküm tipik olarak belirli mekanik özelliklere sahip yüksek yoğunluk ve mukavemet gerektiren parçaların üretimi için tercih edilir. Bu işlem, kamaralı dökümden daha yüksek parça yoğunluğu elde edebilir.

Üretim Hacmi

Öngörülen üretim hacimleri her iki basınçlı döküm tekniğine de bağlıdır. Soğuk kamaralı basınçlı döküm mükemmel tekrarlanabilirlik ve hassasiyet sunar, bu da onu karmaşık parçaların büyük hacimli üretimi için tercih edilir kılar. Buna karşılık, sıcak kamaralı basınçlı döküm daha düşük hacimli çalışmalar için uygundur.

Maliyet Değerlendirmesi

Sıcak kamaralı kalıp döküm yöntemi, daha hızlı ve basit kurulumları nedeniyle daha küçük çalışmalar veya daha az karmaşık parçalar için uygun maliyetli bir seçenek olabilir. Soğuk basınçlı döküm, daha karmaşık ekipman türleri ve daha uzun döngü süreleri nedeniyle yüksek başlangıç maliyetleri içerir. Ancak bu, büyük ölçekli üretim için daha ekonomik olabilir.

Soğuk Kamara Basınçlı Döküm Ne Zaman Seçilmelidir?

- Yüksek Erime Noktalı Metallerle Çalışma

- Yüksek Yoğunluklu Parçalar Gerektiren Uygulamalar

- Büyük Hacimlerde Karmaşık Parçaların Üretimi

Yüksek Erime Noktalı Metallerle Çalışma

Alüminyum, pirinç veya bakır gibi yüksek erime noktalarına sahip döküm malzemeleri üretmek için soğuk kamaralı basınçlı döküm gereklidir. Sıcak kamara prosesinin seçilmesi düzensiz mekanik özelliklere neden olabilir ve pahalı ekipmanına zarar verebilir.

Yüksek Yoğunluklu Parçalar Gerektiren Uygulamalar

Yüksek yoğunluk ve sağlam mekanik özellikler gerektiren uygulamalar için soğuk kamaralı basınçlı döküm mükemmel bir seçimdir.

Büyük Hacimlerde Karmaşık Parçaların Üretimi

Soğuk kamara muhafazası, büyük miktarlarda karmaşık parçaların üretiminde mükemmeldir. Karmaşık tasarımlar için gerekli olan hassasiyeti ve tutarlılığı sunar.

Sıcak Kamara Basınçlı Döküm Ne Zaman Seçilmelidir?

- Düşük Erime Noktalı Metallerin Kullanımı

- Daha Hızlı Üretim Döngülerine Öncelik Verme

- Daha Küçük Üretimler için Uygun Maliyetli Seçenek

Düşük Erime Noktalı Metallerin Kullanımı

Sıcak kamaralı döküm, daha düşük erime noktası özelliklerine sahip malzemelerle parça üretmek için idealdir. Örneğin magnezyum ve çinko gibi maddelerin erime noktaları daha düşüktür ve makineler için risk oluşturmazlar.

Daha Hızlı Üretim Döngülerine Öncelik Verme

Hızın öncelikli olduğu proje için sıcak kamaralı döküm hızlı döngü süreleri sağladı.

Daha Küçük Üretimler için Uygun Maliyetli Seçenek

Sıcak kamaralı döküm, maliyet etkinliği özelliği ve daha hızlı kurulum süreleri nedeniyle daha düşük üretim çalışmaları için uygundur.

Sonuç:

Sıcak ve soğuk kamaralar arasında uygun döküm seçeneklerini seçmek, üretimi optimize etmek için çok önemlidir. Sıcak kamaralı basınçlı döküm, düşük erime noktalarına sahip malzemelerden uygun maliyetli bir şekilde parça üretimine olanak tanır.

Soğuk döküm, alüminyum ve bakır alaşımları gibi yüksek erime noktalı malzemelerde mükemmel yoğunluk ve mekanik özellikler sağlayarak öne çıkar. En iyi üretim sürecini seçmek için metal türü, üretim hacmi ve maliyetin göz önünde bulundurulması, istenen parçaların üretilmesinde çok önemlidir.

Teknoloji ilerledikçe, her iki üretim tekniği de gelişmeye devam edecek ve üretim sektörlerinde hassasiyet ve verimlilik için gelişmiş yetenekler ve yeni fırsatlar sunacaktır.

0 Yorum