Bağlantıların güvenli ve güvenilir olmasını sağlamanın iki yaygın yolu vardır; bunlar kılavuzlu delikler ve dişli delikler kullanmaktır. Bu terimler genellikle değişken olarak kullanılsa da, farklı süreçlere ve sonuçlara atıfta bulunurlar. Mühendislerin, makinistlerin ve üreticilerin kılavuzlu delikler ile dişli delikler arasındaki farkı ve bunların ilgili uygulamalarını bilmeleri önemlidir.

Bu makalede kılavuzlu ve dişli deliklerin tanımları, süreçleri ve uygulamaları ele alınacaktır. Teknik yönler, maliyet hususları, performans karşılaştırmaları ele alınacak; böylece farklı endüstriyel ihtiyaçlar için doğru delik türünün nasıl seçileceğine dair eksiksiz bir kılavuz sunulacaktır.

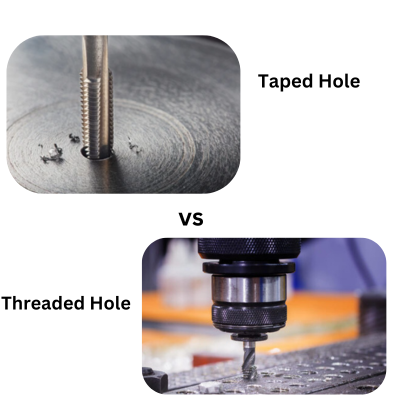

Diş Açılmış Delikler vs Diş Açılmış Delikler

Dişli Delikler

Diş açılmış delikler önceden delinmiş bir deliğe iç dişler açarak kılavuzlu delikler oluşturmak için kullanılır. Buna kılavuz çekme denir ve genellikle bir vida veya cıvatanın metal veya diğer malzemelere sıkıca tutturulması gerektiğinde yapılır. Kılavuzlu delikler otomotiv, havacılık ve makine uygulamalarında yaygın olarak kullanılır çünkü güçlü, kalıcı dişler sağlayabilirler.

Kılavuz Delik Verilerine Örnek

Dişli Delikler

Öte yandan, dişli bir delik bir diş açma aleti veya diş frezesi kullanılarak oluşturulur. Delme işleminden sonra yapılan diş açılmış deliklerin aksine. Doğrudan bir bileşene veya mevcut bir deliğe diş açmak da dahil olmak üzere dişli bir delik üretmenin farklı yöntemleri vardır. Dişli delikler, elektronik ve tüketim mallarındaki yüksek hassasiyetli parçalar gibi çeşitli bileşenlere uyarlanabildikleri için çok sayıda amaca hizmet eder.

Örnek Dişli Delik Verileri

Kılavuzlu Delikler ve Dişli Delikler Arasındaki Farklar

Süreç Farklılıkları

Kılavuzlu ve dişli delik oluşturma süreçleri önemli ölçüde farklılık gösterir:

-

Dokunma Süreci: Kılavuzlu delikler, bir delik delinerek ve ardından kesmek için bir kılavuz kullanılarak yapılır iç dişler. Çeşitli kılavuz tipleri, farklı malzemeler ve diş boyutları için uygun olan kesme kılavuzları, şekillendirme kılavuzları, konik kılavuzlar ve tapa kılavuzlarını içerir.

-

Diş Açma Süreci: Diş açma aletleri veya kesme aletleri dişli delikler oluşturmak için kullanılır. Diş açma işlemi gerektiğinde hem iç hem de dış dişlerde yapılabilir. Sıklıkla, istenen dişin doğru derinliğini ve hatvesini elde etmek için birkaç geçiş gerekir.

Yapısal Farklılıklar

Kılavuzlu ve dişli delikler de yapısal farklılıklar gösterir:

-

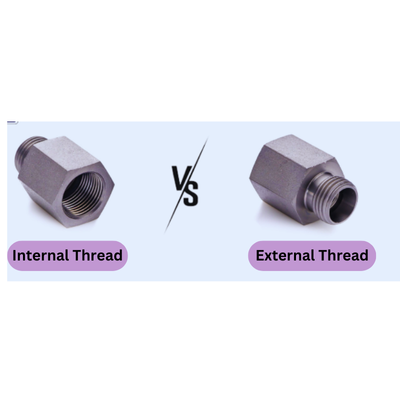

İç Dişler ve Dış Dişler: Normalde diş açılmış bir delikte iç dişler bulunur ve diş açılmış deliklerde de uygulanan yönteme bağlı olarak dış veya iç dişler bulunabilir.

-

Boyut Delik ve Diş Boyutları: Hem kılavuz çekme hem de diş açma için ilgili diş boyutunu seçerken deliğin boyutunu dikkate almak önemlidir. Bu ölçümler genellikle Birleşik Diş Standartları veya Metrik Diş Standartları gibi endüstriyel kılavuzlar tarafından yönetilir.

-

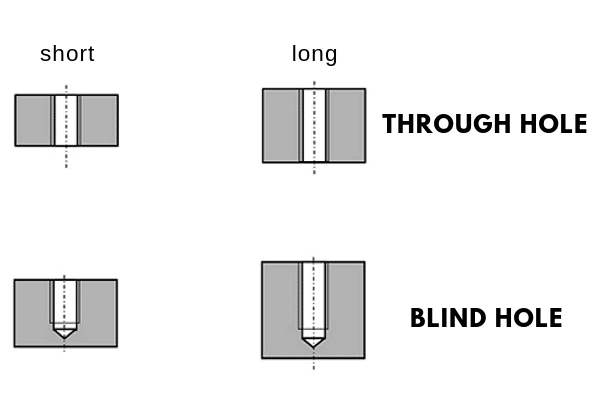

Kör Delik vs İçten DelikKılavuzlu delikler açık veya kör delikler olarak varlığını sürdürürken, dişli olanlar açık, kör ve boşluk delikleri gibi farklı tiplere sahiptir.

-

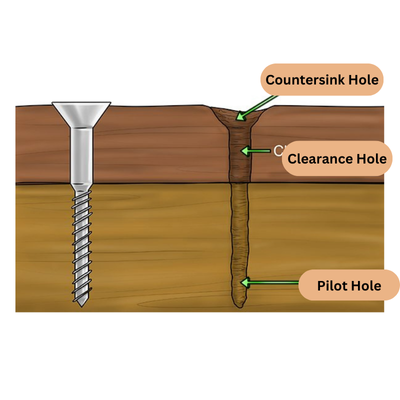

Boşluk Deliği ve Pilot Delik Tanımları: Talaşlı imalatta boşluk delikleri vida çapından biraz daha büyüktür, bu da onları bir araya getirmeyi kolaylaştırır. Öte yandan, pilot delikler daha küçüktür ve hassas dişler açmak için bir kılavuz veya diş açma aletine kılavuzluk ederler.

Diş Açılmış Delikler ile Dişli Deliklerin Karşılaştırılması

Performans ve Uygulama Karşılaştırması

Kılavuzlu ve dişli deliklerin performansı ve uygulamaları çeşitli faktörlere bağlı olarak değişir:

-

Malzemeler: Sert metaller, yumuşak metaller, plastikler ve kompozitlerin hepsinde kılavuzlu delikler ve dişli delikler olabilir. Bununla birlikte, delik tipi ve özel takım seçimi, diğerlerinin yanı sıra malzemenin sertliğine bağlı olarak değişebilir.

-

Hız ve Verimlilik: Diş açma, özellikle büyük miktarlardaki bileşenlerde kılavuz çekmeye göre genellikle daha hızlı ve daha basittir. Buna rağmen, diş açma daha çok yönlü ve doğrudur, bu da onu yüksek hassasiyetli uygulamalar için uygun hale getirir.

-

Hacim ve Parti Üretimi: İçin seri̇ üreti̇m amaçlar doğrultusunda, dişli delikler daha ucuz olabilir çünkü otomatik makinelerin yanı sıra diş açma araçları da kullanılabilir. Diş açılmış deliklerin üretimi genellikle daha basit olsa da daha fazla el emeği ve zaman gerektirebilir.

Maliyet ve Ekonomik Faktörler

Diş açılmış deliklere karşı dişli delik kullanmanın maliyet üzerindeki etkileri önemli olabilir:

-

Kurulum ve İlk Alet Maliyetleri: Kılavuz çekme aletleri, özel ekipman gerektirebilen diş açma aletleri ve diş frezelerine göre normalde daha ucuz ve hazırlanması daha kolaydır.

-

Birim başına fiyat: Diş açılmış deliklerin birim başına fiyatı, özellikle küçük ölçekli üretimde, normalde dişli deliklere kıyasla daha düşüktür. Bununla birlikte, büyük ölçekli üretim söz konusu olduğunda, diş açmanın otomasyon yetenekleri maliyetlerden tasarruf etmeye yardımcı olabilir.

-

Bakım ve Aletlerin Ömür Beklentisi: Kılavuz çekme aletleri, özellikle sert malzemelerle kullanıldığında daha çabuk aşınırken, pahalı olan diş açma aletleri genellikle daha uzun takım ömrüne sahiptir ve tekrar bilenebilir veya kolayca değiştirilebilir.

Kalite ve Güvenilirlik

Kılavuzlu ve dişli deliklerin kalitesi ve güvenilirliği kritik hususlardır:

-

Güç ve Dayanıklılık: Genel olarak, dişli delikler, özellikle dış dişler kullanıldığında, kılavuzlu deliklerden daha fazla mukavemete ve yük taşıma kapasitesine sahiptir.

-

Hassasiyet ve Doğruluk: Daha iyisini sağlamak hassas ve hassasiyet, diş açma özellikle yüksek hızlı kılavuz çekme merkezlerinde ve sıkı toleransların gerekli olduğu CNC makinelerinde uygulanabilir.

-

Potansiyel Sorunlar: Diş açılmış deliklerde metal talaşı ve diş aşınması gibi dişlerin dayanıklılığını etkileyebilecek sorunlar yaşanabilir.

Kılavuz Çekme ve Diş Açmanın Teknik Yönleri

Dokunma Süreci Detayları

Kılavuzlu deliklerin oluşturulması birkaç önemli adım ve husus içerir:

-

Pilot Delik Delme ve Hazırlama: Kılavuz çekme işlemi başlamadan önce bir pilot delik açılmalıdır; bu delik nihai diş çapından daha küçüktür. Bir kılavuz tutucu, doğru dişler oluştururken kılavuzun yönlendirilmesine yardımcı olur.

-

Kılavuz Çekme Aletleri ve Kullanımları: Farklı malzemelerden ve delik gereksinimlerinden diş açarken, konik kılavuzlar, tapa kılavuzları gibi çeşitli kılavuz türleri kullanılır, dip muslukları vb. kullanılabilir.

-

Yüksek Hızlı Kılavuz Çekme Merkezleri ve Avantajları: Yüksek hızlı kılavuz çekme merkezleri, çok sayıda kılavuz çekme deliğinin daha yüksek hassasiyetle hızlı bir şekilde üretilmesini sağlar.

Diş Açma İşlemi Detayları

Diş açma işlemi, delinmiş bir deliğin içinde veya doğrudan bir bileşen üzerinde dişler oluşturmayı içerir:

-

Delinmiş Bir Deliğin İçinde Diş Oluşturma: Delinmiş bir deliğin içine diş açmak için hassas kontrol ve özel diş açma aletlerinin veya diş frezelerinin kullanılması gerekir. Bu, istenen diş derinliğini elde etmek için birkaç geçişi gerekli kılabilir.

-

Diş Frezesi vs Kesme Musluğu: Diş frezeleri, takım değiştirmeden çeşitli boyut ve hatveleri yapabildikleri için özellikle CNC makinelerinde kesme kılavuzlarından daha fazla esnekliğe ve hassasiyete sahiptir.

-

CNC Makinelerinde Diş Açma ve Kılavuz Çekme: CNC makinelerinde diş açma ve kılavuz çekme işlemleri otomatikleştirilir, böylece yüksek hassasiyet ve doğruluk elde edilir.

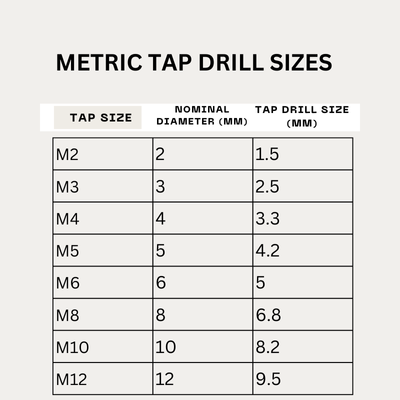

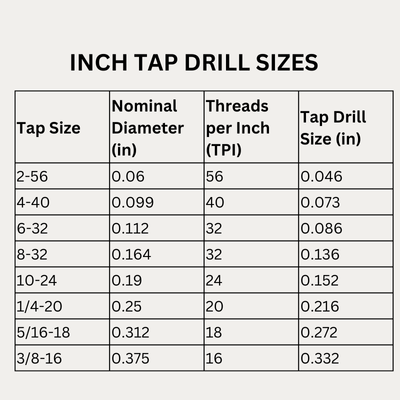

Matkap ve Kılavuz Ölçü Tablosu

Kılavuz ve matkap ölçü tablosu, belirli bir kılavuz için uygun matkap ölçüsünü verdiğinden makinistler ve mühendisler için akut bir cihazdır. Çizelge, pilot deliğin kılavuz çekme için doğru boyutta olmasını sağlayarak diş sıyırma veya eksik diş açma gibi bazı sorunları önler.

Metrik Kılavuz Matkap Ölçüleri

İnç Kılavuz Matkap Ölçüleri

Delinmiş veya Diş Açılmış Delikler için Karşılıklı Alternatifler

Dahili iş parçacıkları oluşturmak için ek yöntemler şunlardır:

-

Helisel Uçlar: Helisel kesici uçlar kullanılarak yumuşak veya hasarlı malzemelerde güçlü dişli karşılıklar oluşturulabilir ve aşınmaları durumunda değiştirilebilirler.

-

İplik Yuvarlama: Bu yöntemde dişler, malzemeyi deforme ederek oluşturulur, bu da onları daha güçlü ve yorulmaya karşı daha dirençli hale getirir.

Metalde Delik Nasıl Açılır?

Bunlar, metalde bir delik açarken izlenecek adımlardır:

-

Pilot Deliği Delin: Matkap ve kılavuz boyut tablosundan doğru matkap boyutunu seçin.

-

Musluğu yağlayın: Sürtünmeyi ve takım aşınmasını en aza indirecek şekilde kesme sıvısı uygulayın.

-

Kılavuzun Hizalanması: Çapraz diş açmayı önlemek için kılavuzun delikle hizalandığından emin olun.

-

Musluğu Çevirin: Musluğu çevirebilmek için bir musluk anahtarı kullanın, böylece delikteki dişini kesebilirsiniz.

-

Fişleri temizleyin: Metal parçalarını temizlemek ve böylece sıkışmayı önlemek için ara sıra musluktan geri çekin.

Mükemmel Dişli Delikler Oluşturmak İçin İpuçları

-

Doğru Araçları Kullanın: Malzemeye ve diş boyutuna göre doğru kılavuzlar ve diş açma aletleri kullanılmalıdır.

-

Doğru Hizalamayı Koruyun: Kılavuzun veya diş açma aletinin delik ile mükemmel bir şekilde hizalanması gerekir.

-

Kesme Hızını Kontrol Edin: Doğru kesme hızı kullanılarak aşırı ısınma ve takım aşınması önlenebilir.

-

İplik Kalitesini Kontrol Edin: Diş kusurlarını kontrol edin ve gerekli özellikleri karşıladıklarından emin olun.

Uygun Dişli Delik Çapı

Dişli bir delik için uygun çapı belirlerken aşağıdaki faktörlerin göz önünde bulundurulması gerekir.

-

Malzeme Türü: Farklı malzemeler farklı diş boyutları ve hatveleri gerektirebilir.

-

Yük Gereksinimleri: Üzerinde beklenen yük İplikler diş boyutunu ve derinliğini etkileyecektir.

-

Endüstri Standartları: Endüstri standartlarına uygunluk, vida ve cıvatalarla uyumluluğu garanti eder.

Maliyet ve Üretim

Diş açılmış veya dişli deliklerin seçilmesinin ekonomik etkileri vardır:

-

Maliyet-Etkinlik: Küçük ölçekli üretim için kılavuzlu delikler genellikle daha uygun maliyetli olurken, büyük ölçekli veya otomatik üretim dişli deliklerin kullanılmasından faydalanabilir.

-

Üretimle İlgili Hususlar: Bunlardan bazıları kalıp maliyetleri, malzeme israfı ve üretim hızıdır.

-

Uzun Vadeli Maliyet Etkileri: Bunlar bakım, yedek aletler ve üretim sürecinde olası duruş sürelerini kapsar.

Dişli Deliğe Karşı Kılavuzlu Deliğin Artıları ve Eksileri

Kılavuzlu Deliklerin Faydaları

-

Basitlik ve Oluşturma Kolaylığı: Oluşturulması kolaydır ve daha az özel ekipman gerektirir.

-

Küçük Ölçekli Üretimde Maliyet Etkinliği: Kılavuzlu delikler küçük ölçekli üretim için maliyet etkindir çünkü başlangıç maliyetleri ve takım yatırımı düşüktür.

Dişli Deliklerin Avantajları

-

Çok Yönlülük ve Uyarlanabilirlik: Dişli delikler çok çeşitli uygulamalarda ve çeşitli malzeme türlerinde kullanılabilir.

-

Daha Yüksek Mukavemet ve Yük Taşıma Kapasitesi: Özellikle dış dişli delikler daha güçlüdür.

Kılavuzlu Deliklerin Dezavantajları

-

Boyutlar ve malzeme sınırlamaları: Tüm diş boyutları veya malzemeler kılavuz delikleri için uygun değildir.

-

Çabuk aşınan aletler: Kılavuz çekme aletleri, özellikle sert yüzeylerde çalışırken hızlı aşınabilir.

Dişli Deliklerin Dezavantajları

-

Daha Karmaşık Süreç ve Ekipman Gerekiyor: Diş açılmış delikler özel diş açma aletleri ve ekipmanları gerektirir.

-

Daha Yüksek İlk Kurulum Maliyeti: Diş açma alet ve ekipmanlarının maliyeti, özellikle otomatik üretim için daha yüksek olabilir.

Sonuç

Talaşlı İmalat ve imalat, operasyonlarında kılavuzlu ve dişli delikler olmadan yapamaz. Bu iki delik türünün farklı avantajları ve uygulamaları vardır. Bu farklılıkları anlamak için ilgili süreçleri, maliyetlerini ve sonuç olarak ne kadar iyi performans gösterdiklerini incelemeliyiz.

0 Yorum