Talaşlı imalat, çeşitli metal ürünleri hassas bir şekilde kesme, bükme veya şekillendirme işlemidir. Tüm endüstriler için doğru parçalar üretir.

Bu makalede temel işleme süreçleri, kullanılan malzemeler ve hassasiyetin önemi ele alınacaktır. Ayrıca işleme ve vurgulama işlemlerindeki zorlukları da tartışacağız. Buna frezeleme, tornalama ve yüzey bitirme de dahildir.

Talaşlı imalat nedir?

Talaşlı imalat, malzemeyi keserek metali şekillendirir. Frezeleme, tornalama ve delme için aletler içerir. Bu aletler, karmaşık tasarımlarda bile kesin boyutlara sahip parçalar oluşturur. Talaşlı imalat, parçaların hassas olmasını ve yüksek standartları karşılamasını sağlar.

Her parça üzerinde ayrıntılı kontrol sağlayarak özel bileşenler oluşturabilir. Bu, kritik sistemlerin bütünlüğünü ve işlevselliğini korumak için faydalıdır.

Metal Parça İmalatında Talaşlı İmalatın Önemi

Talaşlı imalat süreci, üreticilerin yüksek hassasiyete sahip parçalar üretmesine olanak tanır. Karmaşık bileşenlere dayanan endüstriler talaşlı imalattan büyük fayda sağlar. Buna şunlar dahildir:

- Hassas Şekillendirme

- Karmaşık Tasarımlar

- Güvenilirlik

- Özelleştirme

Hassas Şekillendirme

Talaşlı imalat, metal parçaların tam olarak şekillendirilmesini sağlar. Kesinliği ve spesifikasyonlara uygunluğu sağlar.

Karmaşık Tasarımlar

İşleme süreci, karmaşık ve ayrıntılı bileşenlerin oluşturulmasını sağlar. Karmaşık tasarım gereksinimlerini karşılar.

Güvenilirlik

Hassas bileşenlerin kritik öneme sahip olduğu sektörler için talaşlı imalat gereklidir. Örneğin, havacılık ve tıp.

Özelleştirme

İşleme, belirli ihtiyaçlara göre uyarlanmış özel parçaların üretimini destekler. İşlevselliği ve performansı artırır.

İşlenmiş Metal Parça Kullanmanın Faydaları

- Tutarlılık

- Maliyet-Etkililik

- Azaltılmış Atık

- Hızlı Geri Dönüş

- Malzemelerde Esneklik

- İşlem Sonrası Seçenekleri

Tutarlılık

İşleme, büyük üretim çalışmalarında tekdüzelik sağlar. Her parçada tutarlı kaliteye yol açar.

Maliyet-Etkililik

Talaşlı imalat uzun vadede uygun maliyetli olabilir ve hassas parçaları verimli bir şekilde üretebilir. Ancak, ilk kurulumu yüksek olabilir.

Azaltılmış Atık

Gelişmiş işleme teknikleri malzeme israfını en aza indirir. Sadece gerekli malzemeyi doğru bir şekilde kesebilir.

Hızlı Geri Dönüş

Talaşlı imalat, çeşitli malzemelerden hızlı bir şekilde parça üretebilir. Bu da üretim sürecini hızlandırır.

Malzemelerde Esneklik

Bu işlem çok çeşitli metallerle çalışabilir. Buna egzotik ve yüksek performanslı alaşımlar da dahildir.

İşlem Sonrası Seçenekleri

Parlatma veya kaplama gibi ek bitirme işlemlerine izin verir. Bu da performansı ve görünümü daha da geliştirir.

İşleme Süreçlerinin Türleri

1. CNC Torna

Üreticiler CNC tornalama işlemi ile hassas silindirik parçalar üretebilirler. Bu işlemde bilgisayar kontrollü torna teknikleri kullanılır. Bu, metal veya diğer malzemelerin hassas, yuvarlak bileşenler halinde şekillendirilmesine yardımcı olur.

CNC tornalama çeşitli faydalar sağlar. Silindirik parçalar için yüksek doğruluk sağlar. Proses çok pürüzsüz yüzeyler oluşturarak ekstra finisaj işlerini azaltır. Otomasyon, tek tip kalite için verimliliği ve tutarlılığı artırır.

2. Delme

Üreticiler, delme tekniği aracılığıyla bir matkap ucuyla bir iş parçasında delikler oluşturur. Bu matkap ucu döner ve malzemeyi keser. Bu, istenen boyut ve derinlikte bir delik oluşturur. Delme, çeşitli imalat ve montaj görevleri için gereklidir.

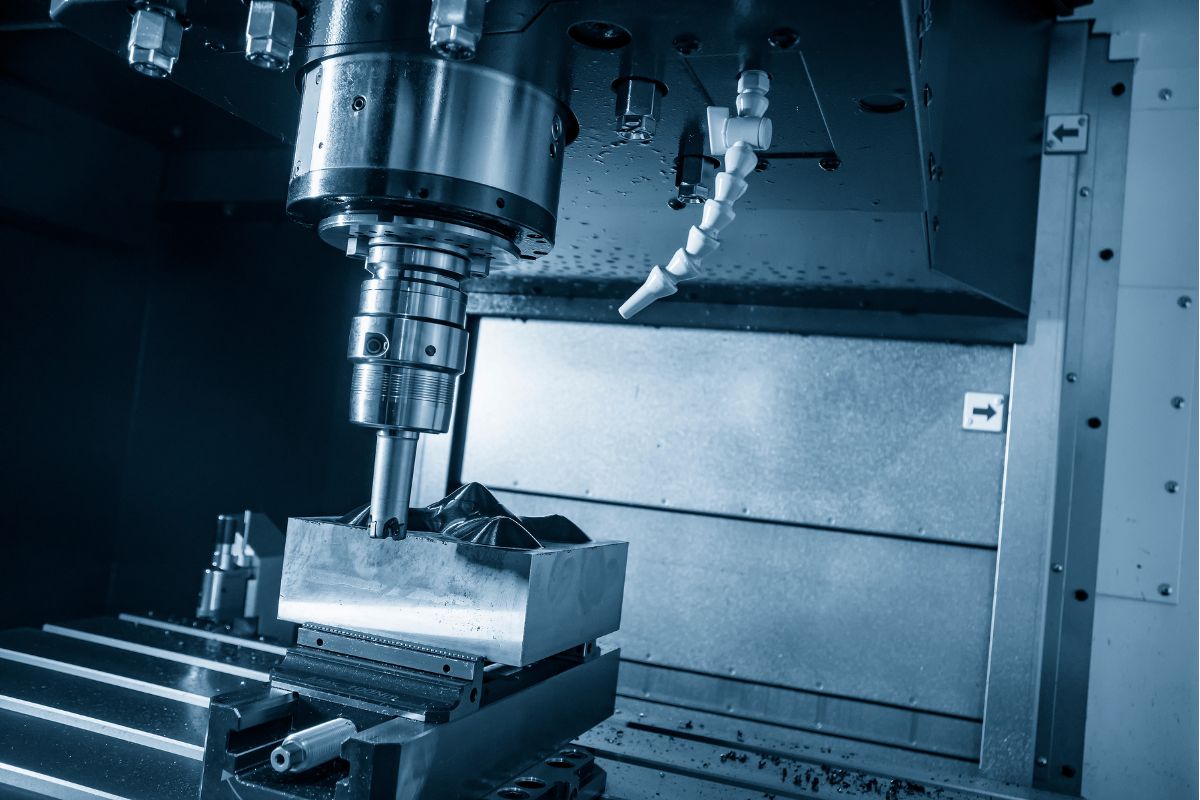

3. Frezeleme

CNC frezeleme bilgisayar kontrollü makineler kullanır. Malzemeleri yüksek hassasiyetle keser ve şekillendirir. Bu süreç, karmaşık geometrilerin ve dar toleransların işlenmesinde mükemmeldir.

CNC freze, malzemeyi çıkarmak ve ayrıntılı parçalar oluşturmak için birden fazla eksen boyunca hareket eder. Diğer yöntemlerin zorlanabileceği karmaşık şekiller ve tasarımlar üretebilir.

Süreç, kesin boyutlar ve yüksek kaliteli yüzeyler sağlar. Çok yönlülüğü, çeşitli malzemelerle çalışmasına ve basit, ayrıntılı özellikler üretmesine olanak tanır.

4. İsviçre İşleme

İsviçre işleme hassas bir üretim yöntemidir. Üreticilerin yüksek kaliteli, karmaşık parçalar üretmesini sağlar. Bu teknikte kayar bir mesnet ve sabit aletler kullanılır. Küçük, ayrıntılı bileşenlerin doğru bir şekilde oluşturulmasına yardımcı olur. İsviçre işleme yüksek hacimli üretimde mükemmeldir, bu da onu endüstriler için ideal hale getirir. Verimliliği ve hassasiyeti israfı azaltır ve genel üretkenliği artırır.

5. Taşlama

Taşlama için aşındırıcı bir tekerlek veya kayış kullanılır. Parçaları düzleştirir ve şekillendirir. Aşındırıcı yüzey az miktarda malzemeyi kaldırır. Bu işlem pürüzsüz bir yüzey oluşturur. Boyutların ve yüzey kalitesinin ince ayarının yapılması için gereklidir.

6. Torna Tezgahı Tornalama İşlemi

Torna makineleri, talaşlı imalatta temel araçlardır. İlk tasarımlarından bu yana önemli ölçüde evrim geçirerek daha hassas ve çok yönlü hale gelmişlerdir. Tarih boyunca bu cihazlar metal bileşenlerin şekillendirilmesinde hayati öneme sahip olmuştur.

Torna-Torna İşlemlerinin Türleri

Yüzleşme

Bu işlem, bir iş parçasının ucunda düz bir yüzey keser. Fazla malzemeyi kaldırır ve yüzeyi diğer işlemler için hazırlar.

Konik Tornalama

Bu teknik, iş parçasını konik veya konik bir formda şekillendirir. Parçanın uzunluğu boyunca çapı kademeli olarak azaltır.

Kontur Tornalama

Kontur tornalama, iş parçası üzerinde kavisli veya düzensiz şekiller oluşturur. Karmaşık profiller üretmek için önceden tanımlanmış bir konturu takip eder.

Diş açma

Diş açma, iş parçasının yüzeyi boyunca helisel kesik oluklar açar. Vidalar, cıvatalar ve diğer dişli bileşenler için dişler oluşturur.

Torna-Torna İşlemleri Uygulamaları

Otomotiv

Torna makineleri motorlarda ve şanzımanlarda kullanılacak parçalar üretir. Örneğin şaftlar, dişliler ve özel bileşenler.

Havacılık ve Uzay

Uçaklar için hassas parçalar üretiyorlar. Buna iniş takımı bileşenleri ve türbin kanatları da dahildir.

Özel Parça İmalatı

Torna tezgahları, çeşitli uygulamalar için türünün tek örneği bileşenler oluşturur. Buna prototipler ve özel makineler de dahildir.

Talaşlı İmalatta Kullanılan Malzemeler

- Çelik Alaşımları

- Alüminyum Alaşımları

- Paslanmaz Çelik

- Titanyum ve Özel Alaşımlar

1. Çelik Alaşımları

Çelik alaşımları talaşlı imalatta çeşitli özelliklere sahiptir. Farklı çelik alaşımları farklı seviyelerde işlenebilirlik, mukavemet ve maliyet sağlar. Belirli projeler için uygundur.

1215 ve 12L14 Çelik

1215 ve 12L14 çelikleri yüksek hacimli işleme için popülerdir. Mükemmel işlenebilirlik sunarlar. Bu düşük karbonlu alaşımların kesilmesi ve şekillendirilmesi kolaydır. Takım aşınmasını azaltır ve üretim verimliliğini artırır.

12L14 çeliği, işlenebilirliği daha da artıran kurşun içerir. Her ikisi de uygun maliyetlidir. Genellikle küçük, hassas parçalar yapmak için kullanılır. Örneğin vidalar, cıvatalar ve bağlantı parçaları. Bu alaşımlar, pürüzsüz yüzeyler ve hassasiyet gerektiren işler için seçilir.

4140 ve 4130 Çelik

4140 ve 4130 çelikleri çok güçlü ve dayanıklıdır. Krom ve molibden ile yapılırlar. Bu alaşımların işlenmesi daha zordur ancak çok sağlamdırlar.

4140 çeliği genellikle havacılık ve savunmada kullanılır. Dişliler ve şaftlar gibi güçlü parçalar yapmak için harikadır.

4130 çeliği daha hafiftir ancak yine de güçlüdür. Uçak çerçeveleri ve yapısal parçalar yapmak için iyidir. Bu çelikler, güç ve güvenilirlik çok önemli olduğunda seçilir.

2. Alüminyum Alaşımları

Alüminyum alaşımları hafif, dayanıklı özellikler sağlar. Metal parçaların işlenmesi için mükemmel işleme sağlarlar ve çok yönlü özellikler sunarlar. Çeşitli endüstrilerin ihtiyaçlarını karşılar.

7075 ve 6061 Alüminyum

7075 ve 6061 alüminyum çok popülerdir. Birçok üretici bunları havacılık ve otomobil parçalarında kullanır.

7075 alüminyum çelik gibi çok güçlüdür. Uçak kanatları ve araba parçaları gibi gücün önemli olduğu yerlerde iyi çalışır. Ancak 6061'den biraz daha ağırdır ve daha pahalıdır.

6061 güçlü, hafif ve uygun fiyatlı bir alaşımdır. Daha esnektir ve 7075'e göre işlenmesi daha kolaydır. Birçok sektör bunu araba parçalarında, bisiklet çerçevelerinde ve uçak yapılarında kullanır.

3. Paslanmaz Çelik

Paslanmaz çelik çabuk aşınmaz. Zaman içinde güçlü kalır. Paslanmaya karşı dayanıklıdır. Gıda işlemede, tıbbi aletlerde ve inşaatta kullanılır. Gücü onu iyi bir seçim haline getirir.

303. Sınıf

303 paslanmaz çeliğin işlenmesi kolaydır. İyi keser ve şekillendirir. Diğer türlere kıyasla korozyona karşı daha az dirençlidir. Tüketiciler bunu makine parçaları için kullanmaktadır.

304 Sınıfı

304 paslanmaz çelik yaygın ve çok yönlüdür. Korozyona karşı son derece dayanıklıdır. Çeşitli platformlar bu metali mutfak aletleri, tıbbi aletler ve endüstriyel ekipmanlar için kullanmaktadır.

316. Sınıf

316 paslanmaz çelik korozyona en iyi direnç gösteren çeliktir. Deniz ortamları gibi zorlu ortamları paslanmadan idare eder. Tıbbi aletlerde, gıda işleme ekipmanlarında ve kimyasal işlemlerde kullanılır.

4. Titanyum ve Özel Alaşımlar

Titanyum Sınıf 5 ve 23

Titanyum güçlü ve hafif özellikler sunar. Sınıf 5 havacılık ve tıbbi implantlarda kullanılır. Derece 23 yüksek performanslı tıbbi implantlarda kullanılır. Her iki sınıf da korozyona karşı iyi direnç gösterir.

Özel Alaşımlar

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

Hastelloy sert ve yüksek sıcaklık koşulları için idealdir. Güçlü kalır ve paslanmaya karşı dirençlidir.

Inconel

Inconel, aşırı sıcaklıklar ve basınç için tasarlanmıştır. Motorlarda ve yüksek gerilimli parçalarda kullanılır.

Nitronic 60

Yüksek sıcaklıklara ve korozyona karşı dayanıklıdır. Bu metal denizcilik ve kimyasal işleme ekipmanlarında kullanılır.

Talaşlı İmalatta Hassasiyet

Tolerans ve Kalite Kontrol

Sıkı toleranslar parça güvenilirliği ve performansı için çok önemlidir. Parçaların doğru şekilde oturmasını ve çalışmasını sağlarlar.

Ölçüm makinesi denetimini koordine edin ve boyutları doğru bir şekilde kontrol edin. İstatistiksel süreç kontrolü, kaliteyi korumak için süreci izler. Süreç içi izleme, sorunları erken yakalamaya yardımcı olur.

Yüzey İşlem ve İşlem Sonrası

İşlem sonrası, parçaların yüzey kalitesini iyileştirir. Parlatma yüzeyleri pürüzsüz hale getirir. Eloksal koruyucu bir tabaka ekler.

Kaplama, parçalara dekoratif veya koruyucu bir kaplama sağlar. Isıl işlem, daha iyi performans için malzeme özelliklerini değiştirir.

İyi bir yüzey kalitesi aşınma direncini, görünümü ve bir parçanın ne kadar iyi çalıştığını etkiler. Doğru finisaj, parçaların iyi performans göstermesini ve daha uzun süre dayanmasını sağlar.

Metal İşlemede Karşılaşılan Zorluklar

Malzeme Seçimi

Doğru malzemeyi seçmek çok önemlidir. Sertlik, işlenmesinin ne kadar zor veya kolay olduğuna karar verir. İşlenebilirlik, malzemenin ne kadar iyi kesilebileceğini ve şekillendirilebileceğini gösterir.

Bazı malzemeler daha pahalı olduğu için maliyet de önemlidir. İş için en iyi malzemeyi seçmek için sertlik, işlenebilirlik ve maliyeti dengelemeniz gerekir.

Alet Aşınması ve Bakımı

Takım aşınması yaygın bir sorundur. Kesme işleminden kaynaklanan ısı ve sürtünme, takımların hızla aşınmasına neden olabilir. Malzeme sertliği de takım ömrünü etkiler.

Aşınmayı yönetmek için, aletleri düzenli olarak kontrol etmek ve bakımını yapmak üzere önleyici bakımı kullanın. Takım kaplamaları sürtünmeyi ve aşınmayı azaltabilir. Doğru yağlama, aletlerin serin kalmasına yardımcı olur ve aşınmayı azaltır.

Karmaşık Geometrilerin İşlenmesi

Karmaşık parçaların işlenmesi zor olabilir. Karmaşık tasarımların, dar köşelerin ve ince duvarların üstesinden gelmek zordur. Çözümler arasında parçaları planlamak ve tasarlamak için gelişmiş CAD/CAM yazılımı kullanmak yer alır.

5 eksenli işleme, birden fazla açıdan hassas kesim yapılmasına olanak tanır. Belirli şekiller ve özellikler için özel takımlar yapılabilir. Bu teknikler, karmaşık geometrilerin işlenmesindeki zorlukların üstesinden gelinmesine yardımcı olur.

Sonuç:

Metal parçalar ve malzeme seçenekleri için farklı işleme süreçlerini inceledik. Hassasiyet ve doğru malzemenin seçilmesi çok önemlidir. Doğru malzemelerin seçilmesi ve toleransların sıkı tutulması, güvenilir ve yüksek kaliteli parçalar üretilmesine yardımcı olur.

Talaşlı imalat modern üretimde kilit öneme sahiptir. Havacılık ve tıbbi cihazlar gibi birçok sektörü etkiler. Doğruluğu ve esnekliği, ilerlemeyi teşvik eder ve parçaların farklı kullanımlarda iyi çalışmasını sağlar.

0 Yorum