A356 alüminyum döküm, yaklaşık bir gerilme mukavemeti sağlar 220-320 MPa ve akma dayanımı 160-180 MPa. Bu özellik, A356 alüminyumu basınçlı döküm için iyi bir seçim haline getirir. Bu alüminyum alaşımları Al, silikon ve diğer iz segmentlerinin bileşimidir. T6 temperleme yöntemini kullanarak mekanik özellikleri geliştirmek için kolayca ısıl işlem uygulayabilirsiniz.

Bu makalede, otomotiv ve havacılık alanlarında A356 alüminyumun temelleri hakkında bilgi edineceksiniz. Ayrıca, A356 alüminyum bileşimini, avantajlarını, döküm işlemini ve ısıl işlemi anlayacaksınız.

A356 Alüminyum Nedir ve Bileşimi

Alüminyum alaşım A356 esas olarak entegre parçalar üretmek için kullanılır. Mukavemeti ihlal etmeden ağırlığı azaltır. Bu alaşım büyük ölçüde inanılmaz korozyon direncine, akışkanlığa, etkileyici bir mukavemet/ağırlık oranına ve önemli özelliklere sahiptir.

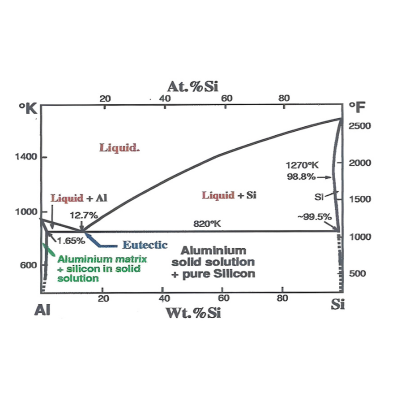

Mikroyapısı çok sayıda bölümle bütünleşmiştir. Bu, alüminyum dendritler, ötektik silikon ve Mg2Si denge fazı ile demir içeren intermetalik parçacıklarla ilgilidir.

Tipik olarak, alüminyum alaşımı A356'nın bileşimi korunur:

- 05% alüminyum

- 7% (Si) silikon

- 35% (Mg) magnezyum

- 2% (Cu)bakır

- 2% (Fe) demir

- 1% (Zn) çinko

- 1% (Mn) manganez

A356 Alüminyum için Standartlar ve Spesifikasyonlar

Uygulamaların belirli standartları ve ön koşulları, alüminyum alaşım dökümünde çok önemli faktörlerdir. Amerikan Test ve Malzeme Topluluğu (ASTM) bu standartları ve spesifikasyonları geliştirmiştir. Bu kayda değer faktör, projelerin güvenliğini ve kalitesini artırmaya tabidir. Bu, endüstriyel ve tüketici kullanımı tercihi ile üretilmiştir.

A356 Alüminyum Döküm için ASTM B618 Standartları

Buna göre ASTM B618, alüminyum 356 alaşımlı dökümün standardı ve spesifikasyonu olarak ele alınmaktadır. Genel amaçlı uygulamalar için kullanılır. Dökümlerin kimyasal bileşimini içerir. Dökümcüler, ürünlerin standardını belirlemek için kimyasal veya spektro-kimyasal uygulamaları benimser.

A356 Alüminyum Kalıp Döküm için SAE AMS-A-21180 Standardı

A356 alüminyum döküm için SAE AMS-A-21180 kriteri spesifikasyondur. Alüminyum dökümün üstün mukavemeti ile ilgilidir. Askeri, havacılık veya savunma sektörleri için gerekli olan aşağıdaki özellikleri kapsar:

- 6 alaşımın çözünmesi

- Dört denetim sınıfı

- Dört radyografik kalite derecesi

- Altı mekanik özellik sınıfı

A356 Alüminyumun Özellikleri

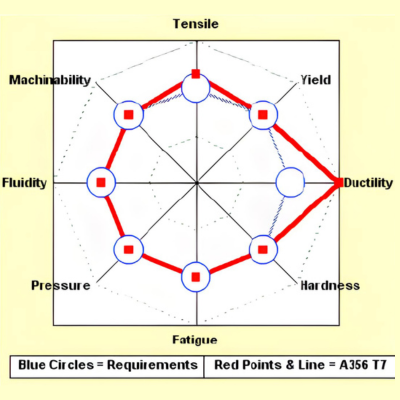

A356 alüminyum alaşımının hem döküm (F) hem de T6 ısıl işlem koşullarındaki önemli mekanik ve fiziksel özelliklerini anlayın:

| Mekanik Özellikler | ||

| Mülkiyet | Döküm Olarak (A356-F) | T6 Isıl İşlem Görmüş |

| Çekme Dayanımı | 160 MPa | 260 MPa |

| Akma Dayanımı | 95 MPa | 228 MPa |

| Uzama | 10.7% | 6-10% |

| Sertlik (Brinell) | 55 HB | 70 HB |

| Yoğunluk | 2,68 g/cm³ | 2,68 g/cm³ |

| Fiziksel Özellikler | |

| Mülkiyet | Değer |

| Yoğunluk | 2,68 g/cm³ |

| Erime Noktası | 570 - 580°C |

| Termal İletkenlik | 151 - 159 W/m-K |

| Doğrusal Genleşme Katsayısı | 21.5 - 23.5 × 10-⁶ /°C |

| Özgül Isı Kapasitesi | 963 J/kg-°C |

| Elektriksel İletkenlik | 33 - 36 % IACS |

Otomotiv ve Havacılık için A356 Alüminyum

A356 alüminyum alaşımı ve yüksek bütünlüğe sahip şekillendirilmiş döküm parçacıkları, otomotiv ve havacılık endüstrilerinin büyük ilgisini çekmiştir. Bunun nedeni, araçlarda ağırlık azaltmaya yönelik artan taleptir. Ayrıca, yakıt verimliliğini ve emisyon kontrol amaçlarını zenginleştirmek için bir dizi geliştirmede kullanılmaktadır. Otomotiv ve havacılık için A356 alüminyumun aşağıdaki temel özelliklerini keşfedin:

- Yüksek Mukavemet-Ağırlık Oranı

- Mükemmel Dökülebilirlik ve Akışkanlık

- Korozyon Direnci ve Dayanıklılık

- İyi Kaynaklanabilirlik

Yüksek mukavemet/ağırlık oranı

Hafiflik özellikleri ve optimum mukavemet-yoğunluk oranı, A356 alaşımını havacılık ve otomotiv sektörleri için uygun hale getirmektedir.

Al alaşımı A356'nın yoğunluğu yaklaşık 2,68 g/cm3'tür. Bu, çelik gibi diğer metallerden daha düşüktür.

Ayrıca, magnezyumun A356 ile indüklenmesi, T6 ısıl işleminden sonra çekme ve akma mukavemetini artırır.

Mükemmel Dökülebilirlik ve Akışkanlık

Alüminyum alaşımı 356 mükemmel dökülebilirlik ve akışkanlık özellikleri sergiler. Düşük erime noktası ve akışkanlığı kalıp boşluğuna dolumu kolaylaştırır. Bu da büzülme olasılığını azaltır.

Özellikle havacılık ve otomotiv işletmelerinin karmaşık şekilli parçalarının üretimi için tercih edilir.

Bunun yanı sıra, A356 varyantının dökülebilirliği, kalıp dökümcülerinin çıktıları kaliteli yüzeylerle üretmesini sağlar.

Korozyon Direnci ve Dayanıklılık

A356 alaşımının korozyona karşı olağanüstü direnci ve dayanıklılık özellikleri, yeteneğini açıklar. Bu alaşım zorlu koşullarda varlığını sürdürebilir ve partiküllerin paslanmaya neden olmasını önleyebilir. Bu nedenle, uygulamaların dış ortam atmosferlerine maruz kaldığı havacılık ve denizcilik sektörlerinde fevkalade bir şekilde kullanılmaktadır.

İyi Kaynaklanabilirlik

A356 alaşımının silikon içeriği ile indüklenmesi, kaynak sırasında sıcak çatlama hatasını en aza indirir. Bu alaşım iyi bir kaynaklanabilirlik sunar. Bu da metal işçilerinin hassas şekillere ve işlevsel yeteneğe sahip entegre parçalar üretmesine olanak tanır. Bu, ürünün yüksek kaynak bütünlüğü gerektirdiği havacılık ve otomotiv uygulamaları için tercih edilir.

A356 Alüminyum Dökümün Avantajları

Otomotiv Sektörü için Avantajlar

Alaşım 356 dökümün uygulanması, mühendisin karmaşık geometrilere sahip otomotiv parçalarını işlevsel performansla üretmesini sağlar. Hafiflik özellikleri, günümüzde talep gören araçların yakıt verimliliğini desteklemektedir. A356 basınçlı dökümden yapılan otomotiv endüstrisinin en yaygın uygulamalarından bazıları şunlardır:

- Motor blokları

- Silindir kapakları

- Tekerlekler

- Süspansiyon Parçaları

Motor blokları

Motor bloklarında A356 döküm kullanılması istenmeyen ağırlık faktörlerini azaltır. Daha yüksek yakıt verimliliğine izin verir ve ısı dağılımı ile daha düşük çalışma sıcaklıklarının zorlayıcı kombinasyonlarını sağlar. Bu, motorun uzun süre çalışması için gereklidir.

Silindir kapakları

A356 basınçlı döküm, silindirlerde rusk oluşmasını engeller. Büzülme hatalarını önlemek için mükemmel dökülebilirlik sağlar. Bu, karmaşık şekillerde kaliteli bitmiş silindir kapaklarının üretilmesine yol açtı.

Tekerlekler

Tekerlekler aracın en belirgin parçasıdır. Bu da zorlu ortamlara ve dengesiz yollara meydan okur. Alüminyum A356, jant yapısını paslanmaya karşı korur ve daha uzun ömürlü ve daha güvenilir performans sağlar.

Süspansiyon Parçaları

A356 alaşımlı döküm, süspansiyon bileşenlerine yönelik önemli yorulma nitelikleri ortaya koyar. Bu sürekli stres yaşar. Uygulamaların bütünlüğünü ve uzun ömürlülüğünü geliştirmeyi destekler.

Havacılık ve Uzay Sektörü için Avantajlar

Havacılık ve uzay endüstrisi sürekli olarak yeni teknoloji ve yenilikleri değerlendirmektedir. Güvenlik sürücüsü de dahil olmak üzere malzemelerin ve kullanılan bileşenlerin güvenilirliğini ve işlevselliğini sürekli olarak geliştirmektedir.

Özellikle, alüminyum A356'nın kaldıracı çok önemlidir. Havacılık ve uzay sektöründe bir dizi uygulama için kullanılmıştır. Bu, uçakların verimli bir şekilde yürürlüğe girmesine ve güvenliğine katkıda bulunmuştur. Aşağıda A356 ile üretilmiş birkaç havacılık parçasına göz atın:

- Uçak Yapıları

- Uzay Aracı Parçaları

- Uçak İç Mekanları

- Tekerlekler

Uçak Yapıları

Alüminyum alaşım A356 basınçlı döküm uçak elemanlarının yapısal bütünlüğünü güçlendirmek için kullanılır. Hafifliği ve mukavemeti, onu yapısal verimlerin imalatı için üstün kılmaktadır. Bu, kanat ve gövde bileşenlerini, iniş takımlarını ve motor parçalarını içerir.

Uzay Aracı Parçaları

A356 malzemesi, uzay aracı ve uydu uygulamalarının inşası için dikkate değer bir unsurdur. Uzay bağlamının zorluklarına karşı koyabilir.

Uçak İç Mekanları

A356'nın ağırlıksız ve korozyona dayanıklı özellikleri nedeniyle koltuk çerçeveleri, kabin duvarları ve yapısal olmayan bileşenlerin montajında kullanılır.

İniş Takımları ve Tekerlekler

Araç ve uçak uygulamalarının tekerlekleri ve iniş takımları, zorlu sıcaklıklara dayanmak için muazzam güç ve aşınabilirlik gerektirir. Alüminyum alaşımlı basınçlı döküm, çok önemli bir mukavemet ve termal stabilite sağlar.

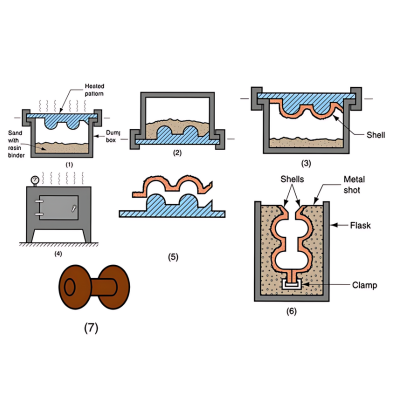

A356 Alüminyum için Döküm Yöntemleri

Diyekasterler tercih edilen yöntemleri seçmelidir. Üretim taleplerine göre alaşımın özelliklerini tartın. Özellikle, alüminyum A356 alaşımının dökümü için üç temel teknik vardır:

- A356 Alüminyum için Kalıcı Kalıp Döküm

- Karmaşık Tasarımlar için Alçı Döküm

- Hassas Bileşenler için Hassas Döküm

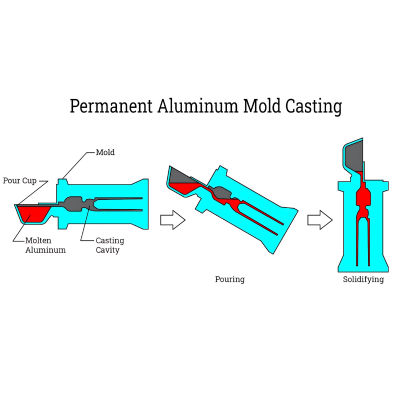

A356 Alüminyum için Kalıcı Kalıp Döküm

Kalıcı kalıp döküm yaklaşımı aynı zamanda gravite kalıp döküm olarak da adlandırılır. Bu aşamada, A356 alaşımı gerekli sıcaklıkta eritilir. Ardından, erimiş malzeme yeniden kullanılabilir çelik veya demir kalıba akıtılır. Saflaştırma işleminden sonra metal soğumaya veya katılaşmaya bırakılır. Üretilen metal parçayı bırakmak için kalıp boşaltılır.

Avantajlar:

- Mükemmel mekanik özellikler sağlar

- Uygun maliyetli

- Yeniden kullanılabilir kalıplar

- Hızlı katılaşma

- Nitelikli bir finisaj ile karmaşık parçalar üretin.

- Tane yapısının oluşturulmasına izin verir

- Kum dökümüne kıyasla olağanüstü mukavemet sağlar.

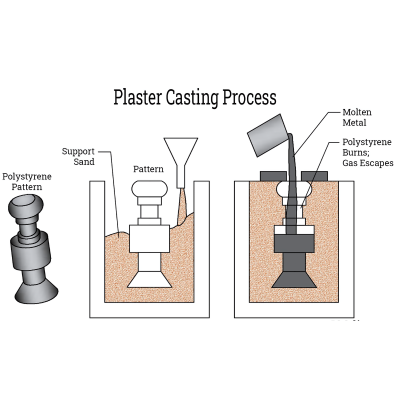

Karmaşık Tasarımlar için Alçı Döküm

Alçı dökümde ilk adım kalıbı geliştirmektir. Ayırma çizgileri etrafında desen oluşturmak için kauçuk veya metal kullanın. Ardından, alçı bulamacını desenin etrafına eşit bir şekilde dökün ve duvar kalınlığını yaklaşık 1,5 mm ile sınırlayın.

Bundan sonra, kalıbı çıkarın ve alçıyı pişirmeye devam edin. A356 alaşımını eriterek pişmiş alçının içine enjekte edin. Sıvıyı katılaştırın ve fabrikasyon parçayı bırakmak için alçı kalıbın tıkanıklığını açın.

Avantajlar:

- Karmaşık parça tasarımları için ince duvarlı dökümler oluşturmak için uygundur

- İnce detaylara sahip ürünler oluşturun

- Yakın toleranslar üretin

- Esneklik ve pürüzsüz dolum sağlar

- Uygun maliyetli

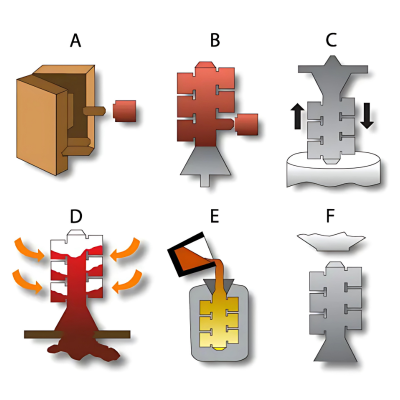

Hassas Bileşenler için Hassas Döküm

Mum kalıplarını metal enjeksiyon kalıbı ile ayrı ayrı oluşturarak başlayın. Kapı veya yolluk metal dağıtım sistemini oluşturmak için bunları birleştirin. Birleştirilmiş mum kalıbını seramik bulamacına daldırın ve kurumaya bırakın. Ardından, A356 alüminyum bileşenlerin kalıplama işlemi başlayacaktır. Sıvılaştırılmış alaşımı kalıba dökün ve katılaşması için bırakın.

Avantajlar:

- Hassasiyetle bileşenler üretin

- Malzeme israfını en aza indirin

- Sonraki işleme ihtiyacını azaltın

- Boyutsal doğruluk sağlayın

- Karmaşık parçalar üretin

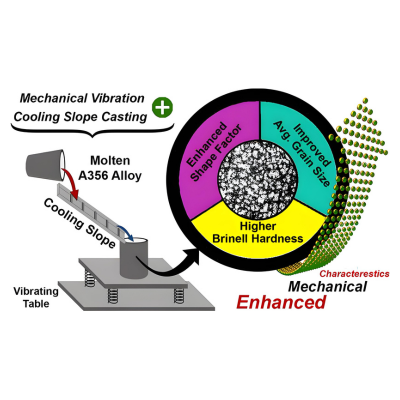

A356 Alüminyum Özelliklerini Geliştirmek için Isıl İşlem Prosesleri

A356 alüminyum alaşımları için ısıl işlem operasyonu, çeşitli özelliklerini iyileştirir. Güç, sertlik, şekillendirilebilirlik, esneklik vb. içerir. Isıl işlemler için uzmanları seçerken önemli faktörleri tartın.

Uygun sıcaklıkları ayarlamanıza yardımcı olması için modern ısıl işlem malzemelerini kullanın. Burada, A356 alaşımı için en sıradan ısıl işlem uygulamalarından bazılarına değiniyoruz.

- Geliştirilmiş Sertlik için T5 Isıl İşlem

- Maksimum Mukavemet için T6 Isıl İşlem

Geliştirilmiş Sertlik için T5 Isıl İşlem

T5 ısıl işlem prosesi, alaşımın özelliklerini geliştirmek için kullanılan en karmaşık olmayan tekniktir. Eritilen alaşım hemen sıkılır ve ortalama bir sıcaklıkta kurumaya bırakılır. Başka bir deyişle, sertliği Webster Sertlik Ölçeği 8-12'ye yükselterek hava ile soğutulur.

Maksimum Mukavemet için T6 Isıl İşlem

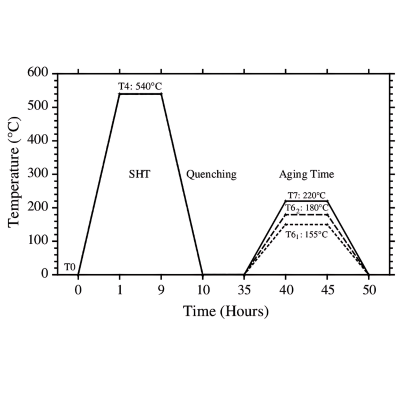

T6 ısıl işlem süreci, A356 döküm alaşımının gerilme mukavemetini ve sünekliğini artırmak için çözelti ısıl işlemini, su söndürmeyi ve yaşlandırmayı içerir.

T6 ısı değerlendirmesi sırasında, erimiş alüminyum alaşımı A356 su kullanılarak sıkılır ve soğutulur. Bu strateji yaklaşık on beş saat sürer ve alaşımın maksimum mukavemetini 12-15 Webster sertlik ölçeğine kadar zenginleştirdiği bilinmektedir.

Sonuç:

Alüminyum alaşımı A356 dei dökümün bolca kullanılması, havacılık ve otomotiv sistemlerinin güvenlik standartlarını yükseltir. Bu malzeme çok çeşitli özellikler sunar. Korozyon direnci, dayanıklılık, yüksek mukavemet/ağırlık oranı, süneklik ve hafiflik bunlara örnektir. Bu, çeşitli teknolojik endüstrilerin farklı operasyonel ihtiyaçlarını karşılar.

Bu alaşımın tartılması girişimcilere her zaman fayda sağlamış, yüksek yakıt verimliliğine, hafifliğe ve gelişmiş performansa sahip parçalar yaratmıştır. Ayrıca, T5 ve T6 içeren çeşitli ısıl işlemler uygulayarak bu malzemenin sertliğini veya mukavemetini yükseltebilirler.

0 Yorum