6061 vs 6063 alüminyum farkı nedir? Alüminyum hemen hemen her endüstride kullanılır ve 6061 ve 6063, 6000 serisinin en popüler alaşımlarına aittir. İnşaat, ulaşım ve mimaride yaygındırlar. Farklı kullanımlar için onları niteleyen belirli özelliklere sahiptirler. Bu makaleyi okuyarak, bazı alaşımların neden diğerlerinden daha iyi olduğunu, birini veya diğerini kullanırken ne tür alaşımların daha iyi olduğunu vb. keşfedeceksiniz.

6061 alüminyum alaşım daha sağlam ve dayanıklıdır, bu nedenle yapısal ve endüstriyel uygulamalar için idealdir. Buna karşılık, 6063 alüminyum alaşım korozyona karşı daha iyi dirence ve daha pürüzsüz bir yüzeye sahiptir ve bu nedenle mimari veya süs uygulamaları için daha iyidir. Bu karşılaştırma, projeniz için doğru alaşımı belirlemenizi sağlayacaktır.

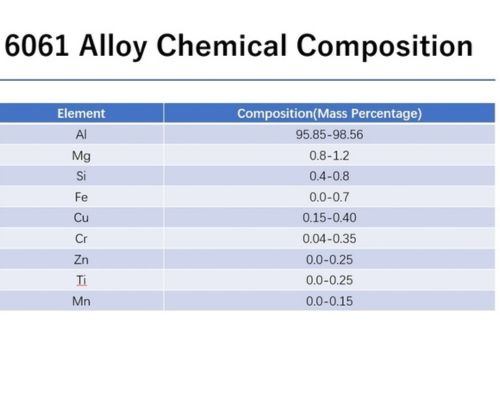

1. 6063 ve 6061'in Alaşım Elementleri:

Magnezyum (Mg):

6051 ve 6069 ana alaşım olarak magnezyum kullanır ve aynı grupta alüminyum da mevcuttur. Alüminyum matris içinde dislokasyon hareketini kısıtlayan çökeltiler oluşturur, böylece mukavemetini arttırır Magnezyum içeriği: 6061 - 0,8-1,2%; 6063- 0,45-0,9%. Bunun 6061 alaşımında daha yüksek bir mukavemete yol açtığı unutulmamalıdır.

Silisyum (Si):

Silikon, çalışma sıcaklığına kıyasla daha düşük bir erime noktası ile daha kolay döküm sağlayarak alaşımları rafine eder. Ayrıca Mg₂Si çökeltilerinin oluşumuyla çözeltileri güçlendirir; 6061 0,4 - 0,8% Si içerirken, 6063 0,2 - 0,6% Si içerir.

Bakır (Cu):

Bakır 6061'de az miktarda (0,15- 0,4 %) bulunur. Özellikle ısıl işleme tabi tutulduğunda mukavemeti önemli ölçüde artırır. Ancak, korozyon direncini ihmal edilebilir ölçüde etkileyebilir. Genellikle, 6063 alaşımları çok düşük seviyelerde bakır içerir.

Krom (Cr):

6061 0.04-0.35% krom ilavesi içerir. Tane yapısını ve mükemmel korozyon direnci özelliğini kontrol eder. 6063 alüminyum daha düşük bir krom içeriği içerecektir.

Demir (Fe):

Demir, her iki alaşımda da safsızlıklara neden olan ortak bir elementtir. Ancak herkes bilir ki demir miktarının artması durumunda süneklik ve toklaşma üzerindeki istenmeyen etkisi azalabilir.

Tipik Kimyasal Bileşim Aralıkları:

| Element | 6061 | 6063 |

| Alüminyum (Al) | Denge | Denge |

| Magnezyum (Mg) | 0,8 - 1,2% | 0,45 - 0,9% |

| Silisyum (Si) | 0,4 - 0,8% | 0,2 - 0,6% |

| Bakır (Cu) | 0,15 - 0,4% | < 0,1% |

| Krom (Cr) | 0,04 - 0,35% | < 0,1% |

| Demir (Fe) | < 0,7% | < 0,35% |

2. Alüminyum Alaşım 6061'e Genel Bakış

Alüminyum 6061, ekstrüzyon parçalar, yapısal çerçeveler, otomotiv parçaları ve kaynak yapımında yaygın olarak kullanılır. İçeriğindeki magnezyum ve silikon güç/ağırlık oranını artırır. Bu da onu güç gerektiren ancak ilave ağırlık gerektirmeyen her türlü proje için uygun hale getirir.

Bileşim ve Özellikler:

6061, ana alaşım parçaları mg 0.8 - 1.2%, Si 0.4 - 0.8% olan alüminyum bazlı bir alaşımdır. Mekanik özelliklerini üstün kılar ve erime noktası düşerek işlenmesini kolaylaştırır.

Temel Özellikler:

Alaşım ayrıca yüksek gerilme mukavemetine sahiptir, bu da uygulanan bir kuvvetin gövdeyi kolayca aşmaması gerektiği anlamına gelir. Ayrıca kolayca işlenebilir, kaynaklanabilir ve şekillendirilebilir, bu da onu GIS için ideal hale getirir. Ayrıca 6061, T4 ve T6 temper tipleri ile ısıl işleme tabi tutulabilir. Bunlar mukavemeti artırmak için popülerdir. Alaşım korozyona karşı korumalı olsa da, agresif koşullarda kullanım için 6063 kadar verimli değildir.

Uygulamalar:

Bu alaşım havacılık ve denizcilik endüstrilerinde, otomobillerde ve köprü gibi yapılarda kullanılır. Projeleri gerçekleştirirken güç ve sağlamlığın gerekli olduğu güç uygulamaları için idealdir.

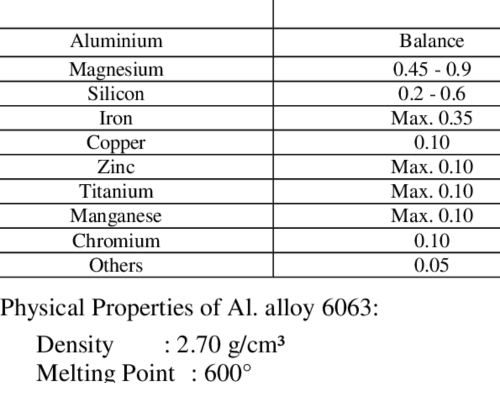

3. Alüminyum Alaşım 6063'e Genel Bakış

"Mimari alüminyum" olarak da bilinen alüminyum 6063, mükemmel bir yüzey kalitesine ve korozyona karşı yüksek dirence sahiptir. 6061 ile karşılaştırıldığında, daha az serttir ve şekillendirilmesi daha zordur ve kumlanacak ve hava koşullarına maruz kalacak uygulamalar için en uygunudur.

Bileşim ve Özellikler:

6061'e benzer şekilde, 6063 biraz daha düşük miktarlarda magnezyum (0,45 - 0,9%) ve silikon (0,2-0,6 %) içeren bir alüminyum-magnezyum silikat alaşımıdır. Bu, 6063'e pürüzsüz bir yüzey verir ve ekstrüzyon için uygun hale getirir. alüminyum döküm.

Temel Özellikler:

6063, 6061 kadar güçlü olmasa da, farklı karmaşık şekillerde ekstrüde edilebilme çok yönlülüğü onu mimari için tercih edilir kılmaktadır. Özellikle alüminyum anodize edildiğinde korozyona karşı oldukça dayanıklıdır ve malzemeye dış mekanlarda büyük bir dayanıklılık sağlar.

Uygulamalar:

Diğer uygulamaların yanı sıra çoğunlukla pencere ve kapı çerçevelerinde, çatı kaplamalarında, mobilyalarda ve borularda kullanılır. Parlak yüzeyi, güzel ve faydacı amaçlar için süsleme ve inşaat işlemlerinde kullanılabilir.

6061 vs 6063 alüminyumda Isıl İşlem:

Isıl işlemin her iki alaşımın mekanik özelliklerinin geliştirilmesinde hayati bir rol oynadığı da açıktır. Süreç şunları içerir:

Çözelti Isıl İşlemi: Bu, alaşım türlerinin alüminyum matris içinde çözünmesi için alaşımın yüksek bir sıcaklığa (500°C) ısıtılmasını içerir.

Söndürme: Alaşım, aşırı doymuş katı çözelti halindeki çözünmüş elementleri 'katılaştırmak' için (normalde suda) söndürülür.

Yaşlanıyorum: Yukarıda belirtilen alaşım daha sonra belirli bir süre için nispeten daha düşük bir sıcaklıkta (yaklaşık 160-180 °C) tutulur. Bu aynı zamanda matrislerin (Mg₂Si gibi) seçici olarak çökeltilmesini mümkün kılar. Ayrıca mukavemet ve sertliği artırmak için kapsamı da kontrol eder.

Temper Tanımları:

T4: Isıl işlem ve doğal yaşlanmaya karşı çözüm. Standart alüminyum alaşımlarının iyi şekillendirilebilirliğine ve orta mukavemetine sahiptir.

T6: Çözelti ısıl işlem görmüş ve yapay olarak yaşlandırılmıştır. Geleneksel stratejilerle üretilen normal mukavemet ve sertlikten önemli ölçüde daha yüksek mukavemet ve sertlik sağlar.

T5: Yüksek sıcaklıkta şekillendirme işleminden elde edilen ve yapay olarak yaşlandırılan ara ürünler.

Mikroyapısal Değişiklikler:

Isıl işlem, malzemedeki çökeltilerin boyutunu ve dağılımını kontrol ederek özellikleri eşit şekilde değiştirir. Yapay yaşlandırma (T6), doğal yaşlandırmaya (T4) kıyasla daha yüksek mukavemet sağlayan ince ve düzgün dağılımlı çökeltiler sergiler.

Korozyon Direnci 6061 alüminyum vs 6063:

Alüminyum kendiliğinden çürür ve yüzeyi daha fazla oksidasyonu önleyen bir tür okside dönüşür. Ancak bazı çevresel koşullar bu tabakayı aşındırabilir.

6061 vs 6063 alüminyumda Korozyon Türleri:

Çukur Korozyonu: Küçük, belirgin bir çukur veya delik oluşturan izole saldırı. Demir içeriği, içinde bakır bulunması nedeniyle 6061 alüminyumda daha sık görülür.

Galvanik Korozyon, alüminyumun bakır gibi daha onurlu bir bileşen metal ile iletkenlik kurması sonucu meydana gelir. tuzlu su gibi bir elektrolit oluşturur.

Stres Korozyon Çatlaması: Çekme gerilmesinin etkisinden ve aşındırıcı bir maddenin varlığından kaynaklanan yüzey çatlakları. 6061 durumunda, krom bunu önlemek için bu işi yapar.

Eloksal: Orijinal oksit tabakasını genişleten, korozyon korumasını, aşınma korumasını önemli ölçüde iyileştiren ve ayrıca mimari amaçlar için kullanılan 6063 için daha da iyi boyanmaya veya boyanmaya uygun hale getiren bir elektrokimyasal prosedür.

4. Daha Detaylı Karşılaştırmalar 6061 alüminyum vs 6063:

Mekanik Özellikler 6061 vs 6063 alüminyum (T6 Temper):

| Mülkiyet | 6061-T6 | 6063-T6 |

| Çekme Dayanımı (MPa) | 310 | 228 |

| Akma Dayanımı (MPa) | 276 | 186 |

| Uzama (%) | 10 | 12 |

| Yorulma Dayanımı (MPa) | 97 | 76 |

6061 magnezyum ve silikon içerir ve bu iki tip, her birini belirli pazar kullanımı için nitelendiren özellikler bakımından farklılık gösterir.

Güç:

6061, 6063'e göre daha serttir ve daha fazla gerilme mukavemetine sahiptir. Bu da onu temel amaçlar ve parça üretme aparatları için kabul edilebilir kılar. 6063, 6082'ye göre nispeten daha düşük bir akma dayanımına sahiptir. Pencere çerçeveleri veya korkuluklar gibi yapısal olmayan uygulamalar için kullanılabilir.

Korozyon Direnci:

Her ikisi de anti-koroziftir, ancak 6063 özellikle anodize edildiğinde daha yüksek puan alır. Bu nedenle, dış mekan mobilyaları veya sulama sistemleri gibi nem veya korozyon gibi çevresel etkilere maruz kalacak daha fazla geliştirme yapılacağı zaman bu seçenek seçilir.

Termal Özellikler:

6061 daha serttir çünkü aynı zamanda daha düşük bir termal genleşme katsayısına sahiptir. Bu, 6063'ün aksine ısıya maruz kaldığında çok fazla genleşmediği anlamına gelir. Yüksek bir termal iletkenliğe sahiptir. Bu nedenle, 6061 sık sıcaklık değişimleri olan yerlerde kullanıldığında daha kararlıdır.

İşlenebilirlik ve Kaynaklanabilirlik:

6061'in metal kadar işlenmesi de daha kolaydır, bu da onu şekillendirmenin gerekli olduğu yerlerde kullanım için üstün kılar. Yine de 6063, alüminyumu bir kalıptan geçirerek ayrıntılı kesit şekilleri oluşturmak için kullanılan bir teknik olan ekstrüzyona izin veren çok daha iyi bir yüzey kaplamasına sahiptir.

5. Alüminyum 6061 ve 6063'ün Pratik Uygulamaları

6061 Deniz Ortamlarında:

6061 affedilebilir, korozyona dayanıklı ve kaynaklanabilir olduğundan genellikle gemi yapımında, tekne gövdelerinde, güvertelerde ve diğer tekne yapım parçalarında kullanılır. Bu nedenle yüksek performanslı yelkenli tekneler ve yatlar inşa etmek için idealdir, mukavemeti ve düşük yoğunluğu.

Otomotiv Üretiminde 6061:

6063, malzemenin iyi ısı iletkenliği nedeniyle elektronik sektöründe popüler bir çeşittir. Yapıştırılmış elektronikleri soğutmaya yardımcı olan ısı alıcılarında kullanılırlar, böylece ısı onları yok etmez.

6061'in yüksek mukavemet/ağırlık oranı onu otomotiv üretiminde değerli kılmaktadır. Yapısal bileşenlerde, gövde panellerinde ve hatta bazı motor parçalarında kullanılır, aracın hafifliğine ve yakıt verimliliğine katkıda bulunur.

Mimari Kaplamada 6063:

Mimari uygulamalarda 6063, üstün korozyon direnci performansı ve farklı renklerde anodize edilebilmesi nedeniyle kullanıcıların beğenisini kazanmaktadır. Storm Hard kaplamalar, binalar için uzun ömürlü, nispeten çekici bir koruyucu kaplama sunar.

6000 Serisindeki Diğer Alaşımlar

Bununla birlikte, bu serideki en popüler malzemeler 6061 ve 6063'tür, ancak 6xxx grubu benzersiz özelliklere sahip başka üyeler de içerir. Örneğin:

6005: Ekstrüde edilebilirlik ve korozyon direnci ile birlikte iyi mukavemet sağlayan ekstrüde mimari kullanımlar için daha yaygın olarak uygulanır.

6082: Yüksek mukavemet ve yorulma direncine sahiptir ve bu nedenle yüksek yapısal gereksinimleri olan uygulamalar için arzu edilir.

6463: Eloksal için kullanılır, estetik uygulama için uygun parlak ve düzgün renk verir.

6. 6061 vs 6063 alüminyum arasından seçim yapma

6061 ve 6063 alüminyumları karşılaştırırken kullanımda en fazla farkı neyin yarattığını düşünmek daha akıllıca olabilir.

Yüksek mukavemet gerektiren, yapımı kolay ve yorucu koşullarda bazı seviyelerde stres gerektiren bir proje üzerinde çalışıyorsanız 6061'i seçin. Bu özellikle uçak parçaları, otomobil parçaları veya endüstriyel ürünler gibi yüksek mukavemetli son kullanım ürünleri için çok önemlidir. Korozyon koruması ve parlak yüzeyler sizin için önemliyse 6063'ü seçin.

Bu, pencere çerçeveleri, dekoratif paneller veya dış mekan mobilyaları gibi süs eşyası olarak kullanılacak ve dış ortama dayanacak eşyalar yapmak isteyen herkes için mükemmel bir alaşımdır.

Maliyet Karşılaştırması Alüminyum 6061 vs 6063

Göreceli Maliyet: 6063, alaşımların daha az eklenmesi nedeniyle normalde 6061'den 10 ila 15% daha ucuzdur.

Maliyeti Etkileyen Faktörler:

6061'in alaşım içeriği nispeten yüksektir ve bu da yüksek bir hammadde maliyetine yol açar.

Üretim süreci: Ekstrüzyon, dövme gibi diğer yöntemlerden daha ucuzdur, bu nedenle 6061 ürünlerinin fiyatları etkilenebilir.

Piyasa koşulları: Alüminyumun kendi arz ve talep zinciri vardır ve alüminyumun fiyatı buna göre değişir.

Örnek Maliyet Karşılaştırması 6061 vs 6063 alüminyum (Yaklaşık):

| Ürün Formu | 6061 | 6063 |

| Yaprak (lb başına) | $3.50 - $4.00 | $3.00 - $3.50 |

| Ekstrüzyon (ayak başına) | $5.00 - $7.00 | $4.00 - $6.00 |

7. Sonuç

Toplamda, 6061 ve 6063 alüminyum oldukça talep görmektedir. 6061, mukavemet ve esneklik açısından üstündür, bu da onu yapılar ve endüstriyel projeler için uygun hale getirir. Bununla birlikte, 6063 korozyon direncinde üstündür ve yüzeyi daha incedir, bu nedenle mimari ve süs amaçlı kullanılır.

0 Yorum