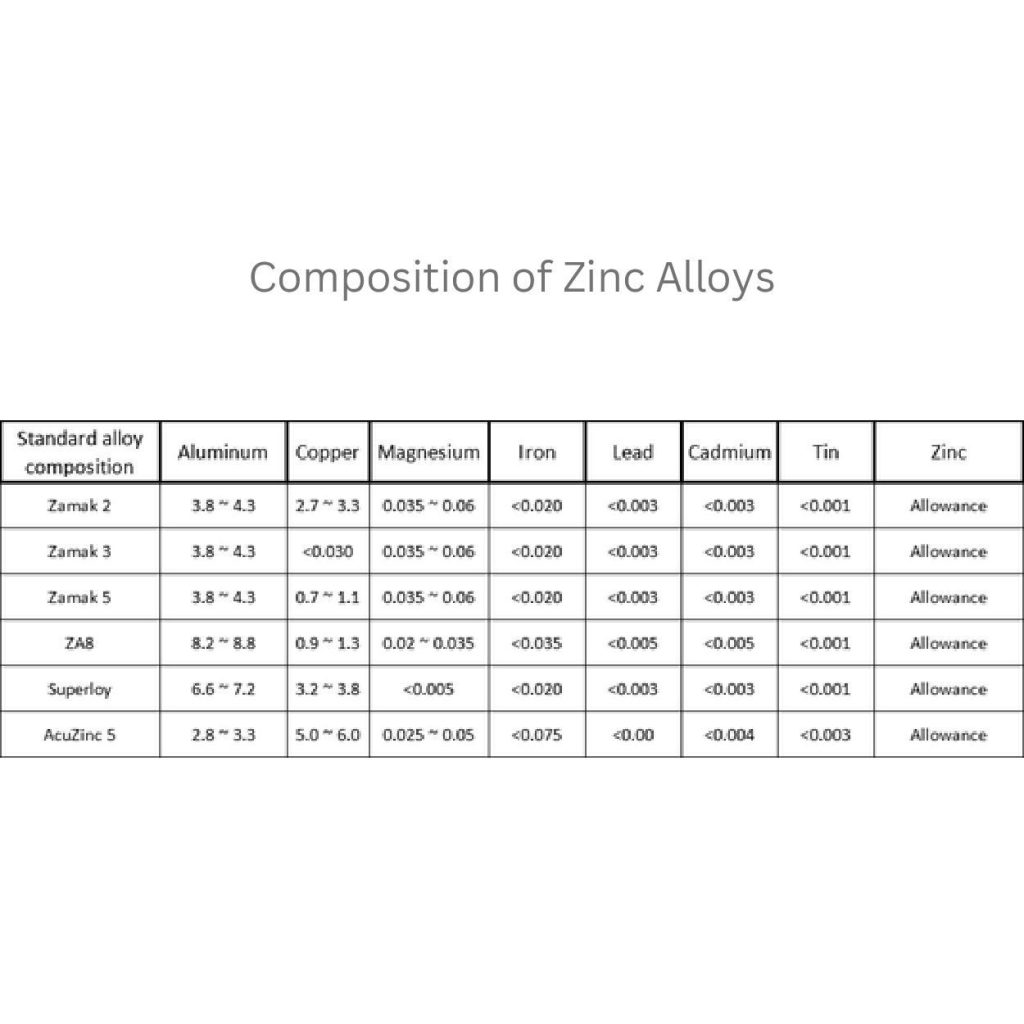

Basınçlı dökümde kullanılan çinko alaşımları arasında Zamak 2, Zamak 3, Zamak 5 ve ZA8 bulunur. Zamak 2, 3,8-4,3% alüminyum, 2,7-3,3% bakır ve 0,035-0,06% magnezyum içerir ve 328 MPa gerilme mukavemetine sahiptir. Zamak 3 bakır içermez (<0,03%), 3,8-4,3% alüminyum ve 0,035-0,06% magnezyum içerir ve çekme dayanımı 283 MPa'dır. Zamak 5, 3,8-4,3% alüminyum, 0,7-1,1% bakır ve 0,035-0,06% magnezyum içerir ve 310 MPa gerilme mukavemeti sunar. ZA8 8,2-8,8% alüminyum, 0,9-1,3% bakır ve 0,02-0,035% magnezyum içerir ve 386 MPa gerilme mukavemetine ve daha iyi termal stabiliteye sahiptir.

Otomotiv, tüketim malları veya elektronik gibi büyük hacimli Endüstrilerin neden onları seçtiğini görmek ister misiniz? Çinko alaşımlarının nasıl çalıştığını ve faydalarını ayrıntılı olarak öğrenmek için bu parçaya dalın.

Çinko Alaşımlarının Sınıflandırılması

Çinko alaşımları farklı kategoriler altında yer alır. Farklı birincil alaşım elementlerine sahip olduklarından, özellikleri değişir. Mekanik özelliklerini, döküm davranışlarını ve endüstriyel bileşenlerini bu şekilde belirleyebilirsiniz. Başlıca olanları keşfedelim.

Zamak 2 Alaşım

Kompozisyon:

Zamak 2 birincil element olarak çinko içerir. Ayrıca, 3.8-4.3% alüminyum, 2.7-3.3% bakır ve 0.035-0.06% magnezyum vardır. Diğer alaşımlara göre daha yüksek bakır miktarına sahiptir. Sonuç olarak sertlik ve aşınma direnci artar.

Özellikler:

328 Mpa, Zamak 2'nin gerilme mukavemetidir. Sertlik 100 HB'den başlar. Daha yüksek bakır miktarı kararlı bir alfa-beta pirinç fazı.

Bu alaşımların boyutsal kararlılığa sahip olduğu anlamına gelir. Bu sayede katılaşmadan doğru sonuçlar elde edebilirsiniz.

Uygulamalar:

Yüksek stresli durumlarla uğraşan bileşenler zamak 2 ile yapılır. Örneğin, dişliler, kilitler ve endüstriyel makine parçaları.

İkili ötektik fazlar çinko bakımından zengin dendritleri sarar. Bu alaşım mikroyapısının benzersiz özelliği budur. Bu aynı zamanda aşınma direnci ihtiyaçları için de faydalıdır.

Zamak 3 Alaşım

Kompozisyon:

Zamak 3 alaşımı, 3,8 - 4,3% alüminyum ve 0,035 - 0,06% magnezyum ile birlikte daha düşük miktarda bakırdan (<0,03%) oluşur.

Bu alaşım, bakırın neredeyse hiç bulunmaması nedeniyle diğer zamak alaşımlarından ayırt edilebilir.

Özellikler:

Zamak 3'ün üstün sünekliğinin ardında 283 MPa çekme mukavemeti ve 20% uzaması yatmaktadır. Magnezyum karışımı, çinkonun tane sınırlarının rafine edilmesine yardımcı olur. Sonuç olarak, ince taneli bir yapı soğutma işlemi sırasında çatlakları önler.

Uygulamalar:

Bu alaşımlar kompakt boyutlara veya karmaşık şekilli parçalara uygundur. Örneğin, fermuarlar, oyuncak tekerlekler ve elektrik konektörleri.

Mikroyapısı hakkında konuşmak gerekirse, daha karmaşık bir dendrit içerir. Zamak 2'ye kıyasla dentritte 20-40 μm boşluk vardır. Böylece alaşımlar son derece spesifik parçalar dökebilir.

Zamak 5 Alaşım

Kompozisyon:

Zamak 5 alaşımında 3,8 - 4,3% alüminyum, 0,7 - 1,1% bakır ve 0,035 - 0,06% magnezyum bulunmaktadır. Ayrıca, orta düzeyde bakır içeriğine sahiptir. Bu da Zamak 2 ve Zamak 3 arasında değişmektedir.

Özellikler:

Zamak alaşımları dengeli mukavemete (310 MPa çekme) ve dökülebilirliğe sahip alaşımlardır. Ayrıca bakır-alüminyum intermetalik oluşumuna sahiptir. Bakır ilavesi, sertliğini 91 HB'ye kadar yükseltir.

Uygulamalar:

Zamak 5, otomotiv bileşenleri (kapı kolları, karbüratör parçaları) ve donanım üretimi için uygundur. Bileşim yapısı daha iyi akışkanlık sağlar ve daha az gözeneklilikle sonuçlanır.

ZA8 Alaşım

Kompozisyon:

ZA8 alaşım bileşiminde 8,2 - 8,8% alüminyum, 0,9 - 1,3% bakır ve 0,02 - 0,035% magnezyum bulunmaktadır. Alüminyum miktarının fazlalığı nedeniyle zamak alaşımlarından farklıdır.

Özellikler:

ZA8 120 °C'de çalışır. 386 Mpa çekme dayanımı vardır. Bu alaşımın 40% mikroyapısı alüminyum-çinko ötektik fazından oluşur. Bir diğer özelliği ise sürünme direncini arttırmasıdır.

Uygulamalar:

ZA8 alaşımı ile yüksek basınçlı döküm parçalar üretebilirsiniz. Örneğin pompa gövdeleri ve braketler. Yapısında 50-80 μm aralıklı dendritler olduğu için termal stabilite sağlar.

Superloy

Kompozisyon:

Çinkonun süper alaşım kategorisi 6,6 - 7,2% alüminyum, 3,2 - 3,8% bakır ve <0,005% magnezyumdan oluşur. Bu alaşımın daha yüksek bakır elementi pirinci andırır. Bunun nedeni aynı ön gerilime sahip olmasıdır.

Özellikler:

Bakır-alüminyum içeriği Superloy'da 120 sertlik elde edilmesinde çökelir. Alfa ve beta fazlarının bir karışımını içerir. Bu yüzden çekme dayanımları 440 Mpa kadar iyidir.

Uygulamalar:

Bu tür çinko içeriği, motor takozları ve endüstriyel takımlar gibi ağır hizmet parçalarının dökümü için uygundur. Yavaş katılaşır. Bu, sonuç olarak dendritik yapıyı teşvik ettikleri anlamına gelir.

AcuZinc 5 Alaşım

Kompozisyon:

2.8 - 3.3% alüminyum, 5.0 - 6.0% bakır ve 0.025 - 0.05% magnezyum kombinasyonları AcuZinc 5 alaşımını oluşturur. Çinko alaşımlarının çoğuyla karşılaştırıldığında, aşırı miktarda bakır içerir.

Özellikler:

Daha yüksek bakır içeriği bir bakır-çinko matrisi oluşturur. Bu da 350 Mpa'lık bir gerilme mukavemeti oluşturur. Magnezyum içeriği yapıları rafine etmek için mevcuttur. Aynı zamanda büzülme riskini de azaltır.

Uygulamalar:

Bu çinko metali özellikle rulman ve burç yapımında kullanılır. Makine düzeneği kullanılıyor. Üçlü bir ötektik faz vardır. Bu, 0,1-0,15'e kadar düşük bir sürtünme katsayısı oluşturmak için çalışır.

Çinko Alaşımlarının Özellikleri

Mekanik Özellikler

Çinko bazlı alaşımların gerilimi 283 Mpa (Zamak 3) ile 440 MPa (Superloy) arasında dalgalanmaktadır. Uzama değeri 10-20%'dir.

Aynı şekilde, Zamak 5 alaşımı 91 HB sertlik ile 310 MPa gerilme mukavemetini arşivler.

Çinko döküm parçalar, kum döküm olanlardan çok daha iyi mukavemet (15%) sergiler. Kum döküm ayrıca erken soğuduğu için şekillerde değişkenliklere neden olur.

ZA8 metali ağır gerilimlere karşı koyar. Bu da onu pompa gövdeleri gibi yüksek yük uygulamaları için ideal kılar.

Korozyon Direnci

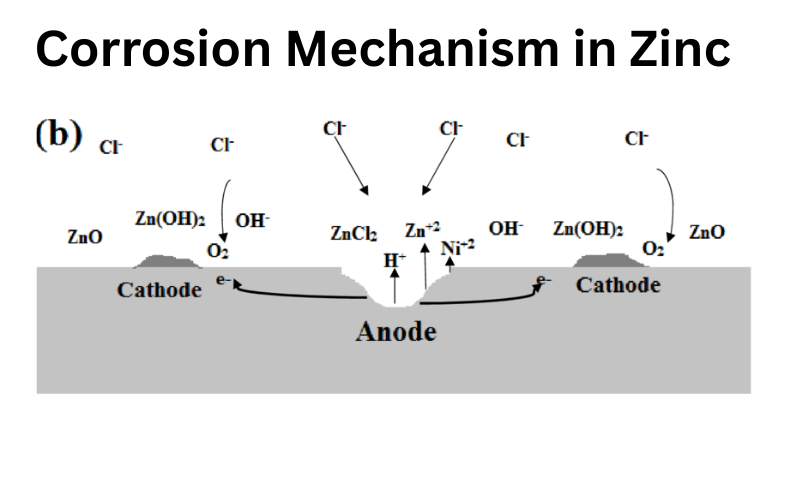

Korozyon mekanizması (resimde gösterilmiştir) çinko alaşımlarının elektrokimyasal davranışını göstermektedir. Burada anotlarda çinko oksit (Zn → Zn²⁺ + 2e-).

Oksijenin azalmasının nedeni katotlardır (O₂ + 2H₂O + 4e- → 4OH-). Koruyucu bir tabaka oluştuğunda, klorür iyonları (Cl-) çözünebilir ZnCl₂ üretir. Bu, bu tabakayı bozar ve yaklaşık 0,1-0,5 mm/yıl çukurlaşmaya neden olur.

Çinko metalindeki (Zamak) alüminyum içeriğinin varlığı bu kalkanı stabilize eder. Bunun nedeni korozyona direnme kabiliyetidir (30%).

Bu arada, deniz ortamlarında çinkosuzlaşma risklerindeki artışlar bakır elementleri nedeniyle gerçekleşmektedir.

Termal ve Elektriksel Özellikler

Termal genleşme katsayısı durumunda, zamak 23 × 10-⁶/°C (ZA8) ila 29 × 10-⁶/°C içerir. Alaşım elementlerinin eklenmesi gerçek elektrik iletkenliğini değiştirir veya azaltır.

Örneğin, zamak 2'yi oluşturmak için zamak 3'e daha fazla bakır eklenmesi 28% IACS'den 26%'ye düşer.

Bununla birlikte, bu alaşımların 110-125 W/m-K (100°C'nin altında) civarındaki termal kararlılığı değişmez. Bu nedenle, ısı alıcıları da dahil olmak üzere çok çeşitli parçalar için uygundurlar.

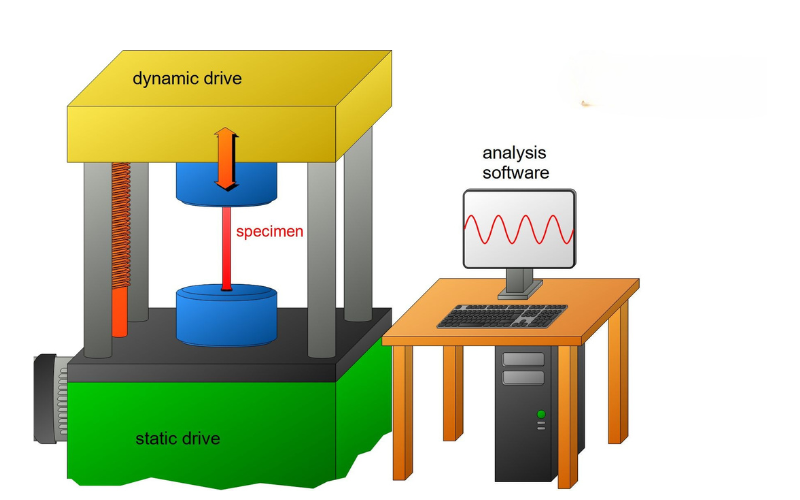

Yorulma Direnci

Şimdiye kadar her çinko metal alaşımının yorulma direnci limitleri vardı. Bu, 120 Mpa zamak 3 ile 180 Mpa Superloy arasında değişmektedir.

Döküm teknikleri yorulma direncini 20%'ye kadar artırır. Bunun nedeni artık gerilimi sıkıştırmasıdır.

Bu arada, talaşlı imalat gibi diğer tekniklerin gerilim giderme tavlaması için çalışması gerekir. Böylece başlangıçta çatlamayı durdururlar

Zamak 2, 3, 5, ZA-8, Superloy ve AcuZinc 5 Karşılaştırma Tablosu

Tablo 1: Nominal Bileşim Aralıkları (ağırlıkça %)

| Element | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Alüminyum (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Bakır (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magnezyum (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titanyum (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Krom (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Demir (Fe) maks | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Kurşun (Pb) maks | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Kadmiyum (Cd) maks | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Kalay (Sn) maks | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Çinko (Zn) | Denge | Denge | Denge | Denge | Denge | Denge |

Tablo 2: Mekanik Özellikler (Tipik Döküm Değerleri)

| Mülkiyet | Birim | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Çekme Dayanımı | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Akma Dayanımı (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Sertlik | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Uzama (50mm/2″'de %) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tablo 3: Fiziksel Özellikler

| Mülkiyet | Birim | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Erime Aralığı | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Yoğunluk | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Termal İletkenlik | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Elektriksel İletkenlik | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Özgül Isı | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Çinko Alaşımının (Zamak 5) Alternatif Malzemelerle Karşılaştırılması

| Metrik | Çinko Alaşım (Zamak 5) | Alüminyum Alaşım (A380) | Magnezyum Alaşımı (AZ91D) | Dökme Pirinç (Tipik Sarı) |

Mühendislik Plastikleri (Genel)

|

| Göreceli Maliyet (Parça Maliyeti)¹ | Orta düzeyde | Düşük ila Orta | Orta ila Yüksek | Yüksek ila Çok Yüksek |

Düşükten Yükseğe (Yüksek Hacim Bağımlı)

|

| Yoğunluk (g/cm³) | Yüksek (~6,6) | Düşük (~2,7) | Çok Düşük (~1,8) | Çok Yüksek (~8,4-8,7) |

Çok Düşük (~1,0 - 1,5+)

|

| Güç / Sertlik | İyi | İyi (Mükemmel Güç/Ağırlık) | Orta ila İyi (Mükemmel Güç/Ağırlık) | İyiden Mükemmele |

Zayıf - İyi (Oldukça Değişken)

|

| Maksimum Servis Sıcaklığı / Sürünme Direnci | Orta (Sınırlı >100°C) | İyi (Kullanılabilir ~200°C) | Orta (Sınırlı >120°C, alaşıma bağlı) | Mükemmel |

Zayıf ila Orta (Oldukça Değişken)

|

| Dökülebilirlik / Kalıplanabilirlik² | Mükemmel (Sıcak Hazne, İnce Duvarlar, Kalıp Ömrü, Çevrim Süresi, Toleranslar) | İyi (Soğuk Oda, İyi Akışkanlık, Daha Yavaş Döngüler, Daha Kısa Kalıp Ömrü) | Çok İyi (Sıcak Oda mümkün, İnce Duvarlar, Hızlı Döngüler, Koruma Gerektirir) | Orta (Basınçlı Döküm Zor, Diğer Yöntemler Daha Yavaş) |

Mükemmel (Enjeksiyon Kalıplama, Karmaşık Şekiller, Hızlı Döngüler)

|

| Son İşlem Seçenekleri (Kaplama, Boyama vb.) | Mükemmel (Plakalanması / Bitirmesi En Kolay) | İyi (Eloksallama mümkün, Kaplama için Hazırlık Gerekiyor) | Orta (Özel İşlem Gerektirir, Korozyon Riski) | Mükemmel (İyi Cilalanır, Kolayca Kaplanır) |

Orta ila İyi (Bütünleşik Renk, Kaplama/Boyama için Spesifikasyonlara İhtiyaç Var)

|

| Temel Avantajlar | Dökülebilirlik, Son İşlem, Boyutsal Doğruluk, Orta Maliyet | Düşük Ağırlık, Mukavemet/Ağırlık, Sıcaklık Dayanımı, Maliyet | En Düşük Ağırlık, Mukavemet/Ağırlık, Dökülebilirlik (İnce Duvarlar) | Mukavemet, Korozyon Direnci, Rulman Özellikleri, Estetik |

En Düşük Ağırlık, Düşük Maliyet (Yüksek Hacim), Tasarım Esnekliği, Entegre Renk

|

| Temel Dezavantajlar | Yüksek Yoğunluk, Düşük Sıcaklık Direnci | Çinkoya Göre Daha Yüksek İşleme Sıcaklığı/Maliyeti, Daha Düşük Kalıp Ömrü | Maliyet, Korozyona Duyarlılık, Sıcaklık Limitleri, Yanıcılık Riski (Erimiş) | Yüksek Maliyetli, Yüksek Yoğunluklu, Zor Basınçlı Döküm |

Düşük Mukavemet / Sertlik, Düşük Sıcaklık Dayanımı, Sürünme

|

Çinko Alaşımları için Üretim Süreçleri

A. Basınçlı Döküm

Sıcak Kamara Basınçlı Döküm:

Erimiş çinko alaşımını ürün profillerini almak için kalıp boşluğuna zorlayabilen işlem bir sıcak haznedir çi̇nko döküm. Sıvı akışı için deveboynu ve piston sistemleri kullanır.

Bu işlem düşük erime noktalı metallerin dökümünde iyi sonuç verir. Bu yüzden çinkoya uygundur. Çevrim sürelerini 50-100 atış/saat olarak tamamlar.

Soğuk Kamara Basınçlı Döküm:

Soğuk kamara dökümü sıcak kamara gibi değildir; daha yüksek erime noktalı alaşımlara uygundur. Metali eritmek ve kalıba elle dökmek için ayrı bir fırın vardır.

Sıcak kamaralı dökümden çok daha yavaştır ve saatte 20 ila 40 atış üretebilir. Bununla birlikte, çinko döküm alaşımlarında daha az demir kirliliği vardır.

B. Yerçekimi Döküm

Kokil döküm prosesinde, metal işçileri dökümleri doğal konveksiyon kullanarak soğuturlar. Bunun için 1-10 °C/s'lik soğutma hızları oluştururlar.

Kaba dendritler oluşur ve bu da kalıp döküm nesnelere kıyasla gerilme mukavemetini düşürür. Ancak bu, sünekliği korur ve hatta iyileştirmeye çalışır.

C. Kum Döküm

Dökümün en popüler ve en kolay yolu kum dökümdür. Çinko parçaları dökmek için daha az işçilik ve sadece daha az anahtar adım gerekir.

Bu işlemde üreticiler erimiş çinkoyu zımparalama kalıbına dökmekte ve soğuyana kadar beklemektedir. Daha sonra bitmiş parçayı çıkarmak için kalıp açılır.

Kum kalıplama uzun saatler sürer ve 0,1-1 °C/s civarında yavaş soğur. Büyük ötektik faz oluşumunun nedeni budur. ZA27 kum döküm parçaların en büyük avantajı, kalıp dökümden daha iyi termal stabiliteye sahip olmalarıdır.

D. Yüzey İşlemleri

Yüzey, alaşımların gelişmiş kalitesi ve özellikleri açısından çok önemlidir. Örneğin, elektrokaplama (5-15μm çinko-nikel) korozyonu 5 kat daha iyi durdurur.

Güzel bir görünüm elde edilmesi durumunda, toz kaplama (50-80μm) değerlidir. Ayrıca, 500+ saatlik tuz püskürtme testlerine dayanabilen alaşımların sayısını da artırır. ASTM B117.

E. Talaşlı İmalat

Zamak 3 gibi çinko alaşımlarının kurşunsuz bileşimi, 80%'ye serbest kesim pirinçten daha iyi işlenebilirlik sunar. Ayrıca yüzey pürüzlülüğünü 0,8-1,6 μm Ra kadar azaltır.

Bununla birlikte, aşındırıcı intermetalikler içeren yüksek bakırlı alaşımlar, Zamak 2 gibi, işleme için karbür takımlara ihtiyaç duyar.

F. Geri Dönüşüm

Çinko alaşımları, 100% geri dönüştürülebilir özellikler içerdiklerinden, kullanım ömürleri sona erdikten sonra yeniden kullanılabilirler. 420-450 °C'de yeniden eritilirler. Uygun flakslamaya odaklanarak cüruf oluşumunu eriyik ağırlığının <2%'sine kadar azaltabilirsiniz. Alaşım ayrıca 7+ yeniden eritme döngüsü ile mekanik özelliklerini koruyabilir.

Çinko Alaşımlarının Avantajları

Maliyet-Etkililik

Çinko alaşımları, kompakt boyutlu parçaları imal etmek için alüminyum veya paslanmaz çeliğe kıyasla 40-60%'ye kadar tasarruf sağlayabilir. Genellikle ikame ürünler için 5-8/kg'a karşılık 2,50-3,50/kg'a mal olur.

Ayrıca, basınçlı döküm seçeneklerinin seçimi, oranını daha da düşürür. Ancak fiyatlar alaşım türlerine, projelere veya diğer imalat ihtiyaçlarına göre değişir.

Korozyon Direnci ve Dayanıklılık

Zamak, tuz püskürtme testlerinde yumuşak çelikle (10 kat) karşılaştırıldığında 500 saatin üzerinde dayanabilir. Örneğin, denizcilik sınıfı çinko uygulamaları yılda <0,1 mm'ye kadar çok düşük korozyona uğrar. KIYI ortamlar.

Yüksek Mukavemet-Ağırlık Oranı

İyi gerilme mukavemeti ile çinko alaşımlarının parçaları 6.6-7.1 g/cm³ yoğunluk verir. Karşılaştırılabilir mukavemet sağlar. Dökme demir 7,2 g/cm³ yoğunluğa sahiptir. Bunun için 20% daha düşük ağırlıkta çalışır.

Sönümleme Kapasitesi

Çinko, otomotiv bağlantılarının ve makine tabanlarının imalatı için kullanışlıdır. Bunun nedeni, alüminyum gibi alternatiflere göre 30% daha fazla titreşimi sönümleyebilmesidir. Gürültüyü 15-20 dB'ye kadar azaltırlar.

Çinko Alaşımlarının Zorlukları ve Sınırlamaları

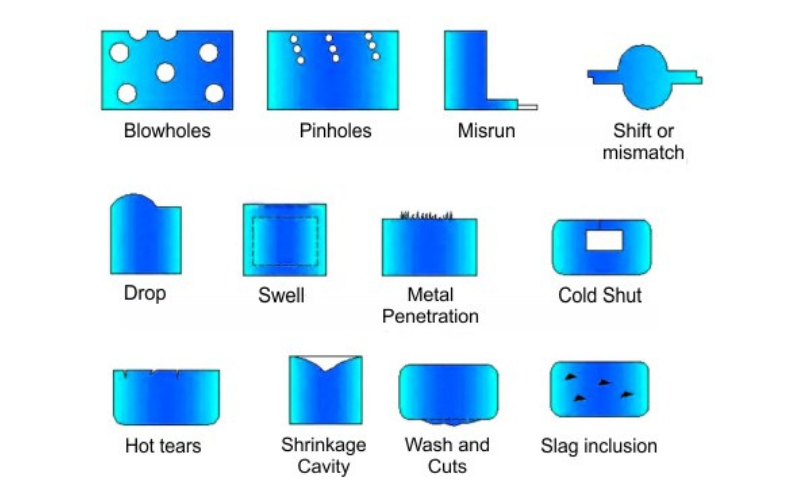

Korozyon Mekanizmaları

Bu alaşımlar, çelik gibi daha soy metaller mevcutsa galvanik korozyona uğrayabilir. Klorür açısından zengin ortamlar çukurlaşmaya neden olur (0,1-0,3 mm/yıl).

Daha fazla alüminyum içeren alaşımlar 60°C'nin üzerinde taneler arası korozyonla mücadele eder.

Yüksek Sıcaklık Performansı

Bu alaşımlar 150°C'de (Zamak) karşılaştığında 40%'ye ve 200°C'de (ZA-8) 60%'ye kadar mukavemet kaybeder. Termal döngü nedeniyle oluşan mikroyapısal kabalaşma, 100 döngü başına boyutsal kaymayı saptırır.

Toksisite Endişeleri

Çinko dumanına maruz kalmak metal dumanı ateşine neden olur. Ayrıca, kadmiyum izleri için OSHA havalandırması önemlidir. Çinko eritilirken P100 filtreli KKD'ye ve duman ekstraksiyonuna ihtiyaç vardır.

Sürünme Direnci

ZA-27'de, 1000 saat sonra 50 mpa'da çalışan sürünme gerilmesi 0,5%'ye ulaşır. Karmaşık tasarımların çoğu gerilimi akma dayanımına düşürür. Deformasyonla başa çıkmak için nervür takviyesi kullanırlar.

Sonuç

Çinko alaşımları çeşitli uygulamaların üretiminde çok önemli bir rol oynar. Uygun maliyetlidir ancak mükemmel dökülebilirlik ve korozyon direnci sunar. Diğer metaller gibi belirli sınırlamaları vardır, ancak çok yönlüdürler ve geri dönüştürülebilirler. Seçtiğiniz metal ile çeşitli endüstriyel sektörlerde dayanıklılık sağlayın.

0 Yorum