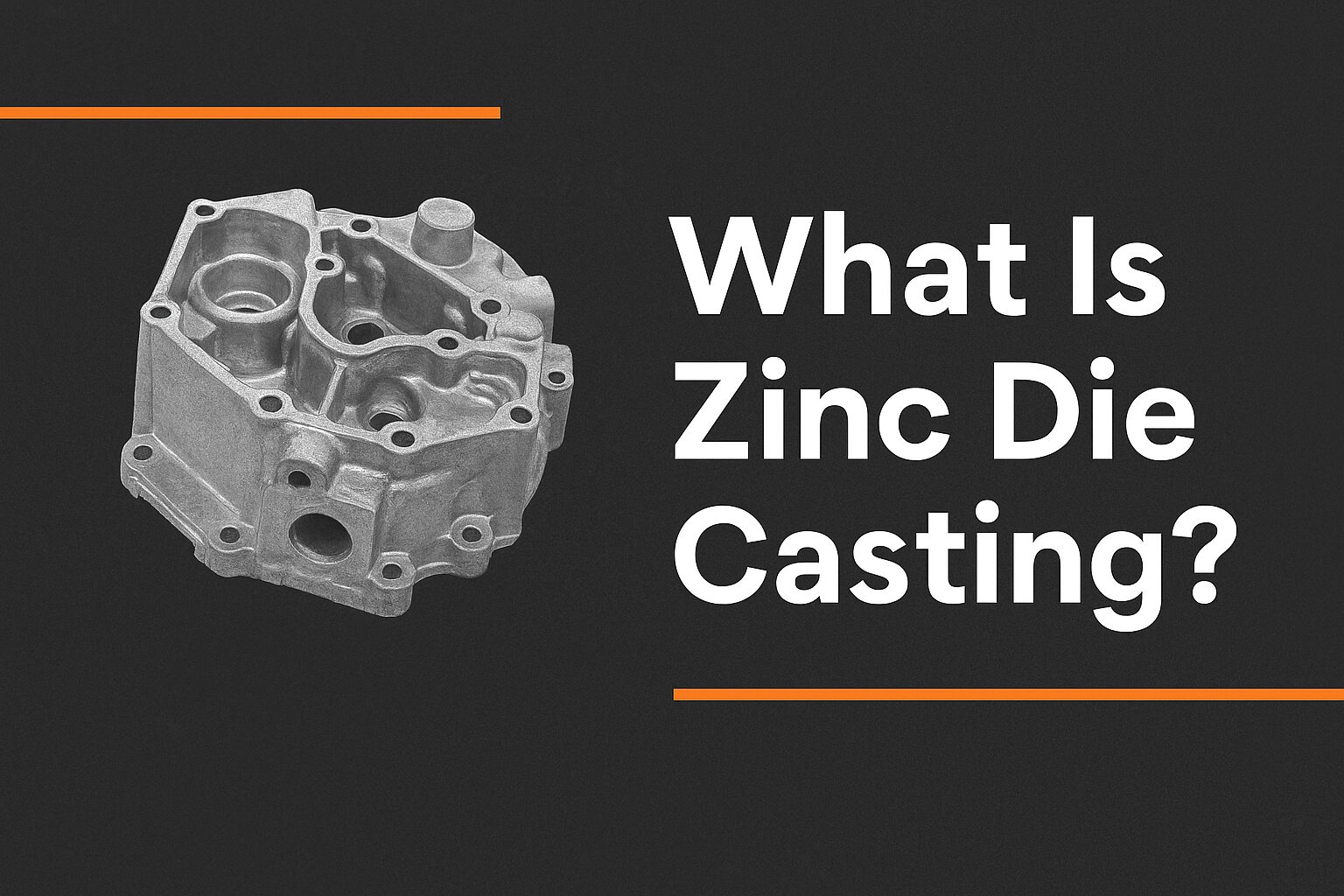

Çinko döküm, erimiş çinko alaşımını çelik bir kalıba zorlayan yüksek bir basınca maruz bırakmayı gerektiren bir üretim yöntemidir. Sonuç mu? Farklı sektörlerde uygulama alanı bulan güçlü, hassas ve sağlam metal parçalar. Bir kapı koluna, bir araba anahtarlığına veya hatta dizüstü bilgisayarınızın bir parçasına dokunduğunuzda, çinko dökümün bununla bir ilgisi olması muhtemeldir.

Kısa Tarihçe ve Evrim

Basınçlı döküm on dokuzuncu yüzyılın ortalarında icat edildi ve başlangıçta baskıda kullanıldı. Zamanla, endüstriler çinkonun üstün döküm niteliklerine sahip olduğunu keşfetti - düşük erime noktası, akıcı akış ve daha ince sonuç. Günümüzde çinko döküm, ister otomobil ister elektronik olsun, modern üretimin önemli bir parçasıdır.

Neden Çinko? Malzemenin Faydaları

Çinko, çeşitli nedenlerden dolayı mükemmel bir konudur:

- Düşük erime noktası = düşük enerji tüketimli üretim.

- Yüksek dayanıklılık ve mukavemet.

- Doğal olarak korozyona dayanıklı

- Karmaşık, ayrıntılı formlarda en iyisidir.

Basitçe ifade etmek gerekirse, çinko güç, fiyat ve esneklik arasındaki altın ortalamadır.

Çinko Basınçlı Döküm Sürecini Anlamak

Çinko basınçlı döküm işlemi, mukavemet, korozyon direnci ve inşaat ve imalatta çok yönlü endüstriyel kullanımlar sergiler.

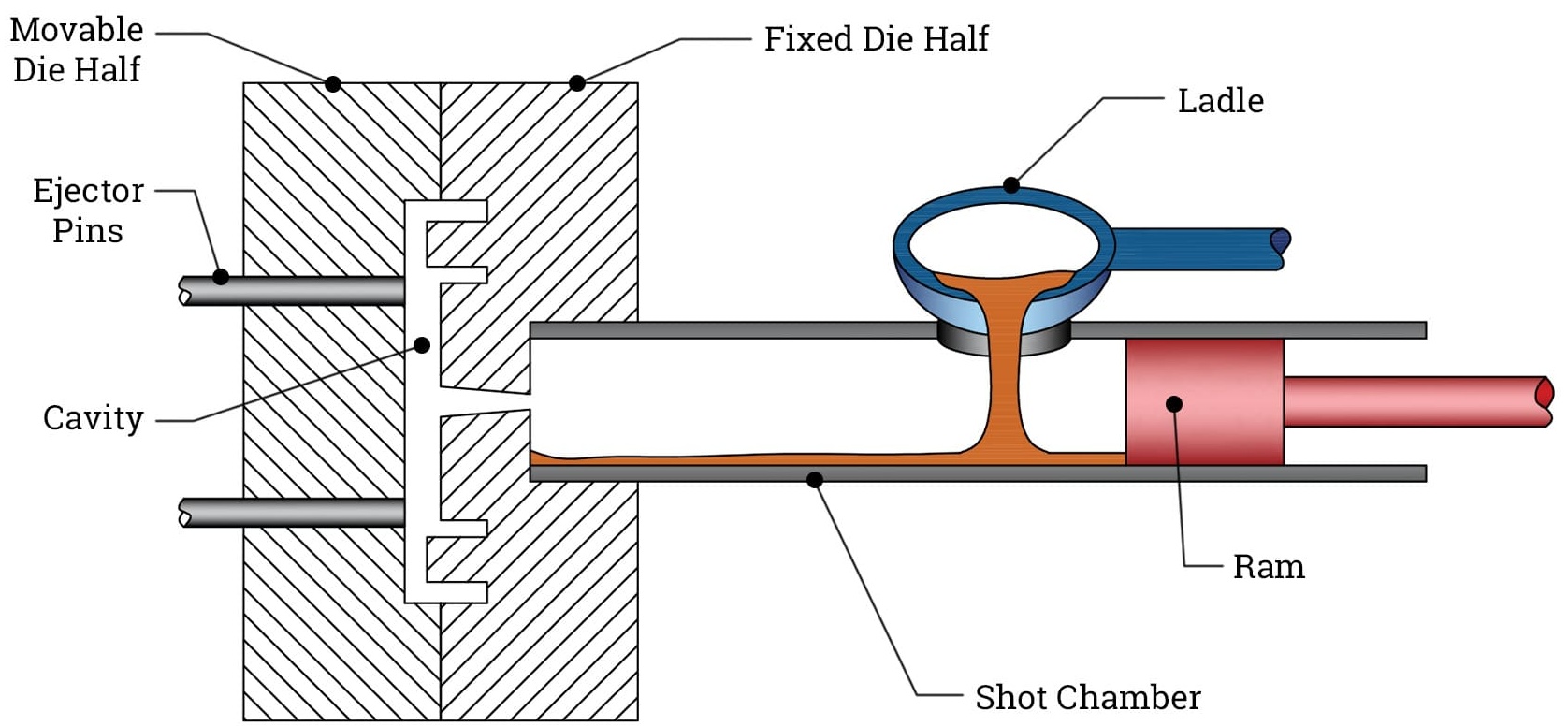

Basınçlı Döküme Genel Bakış

Basınçlı döküm, erimiş metali kalıp şeklindeki bir boşluğa zorlamak için yüksek basınç içerir. Metal soğuyup katılaştıktan sonra kalıp açılarak parçanın mükemmel şekilde şekillendirilmiş bir kısmı serbest bırakılır.

Waffle hazırladığınızı düşünün, hamuru ütüye dökün, kapağı kapatın ve pişmesini bekleyin ve sonra çıkarın. Ama daha sıcak ve çok daha doğru.

Çinko Basınçlı Dökümde Önemli Adımlar

Kalıp Hazırlama

Kalıp yapma süreci, erimiş çinkodan bir parça dökmek için kullanılacak doğru bir çelik kalıp oluşturmayı içerir. Kalıbın tamamlanması, sıcaklığın düzenlenmesine, yapışmaya yardımcı olan ve ayrıca soğuduktan sonra bitmiş parçanın kolay ve pürüzsüz bir şekilde çıkarılmasını kolaylaştıran bir tür özel yağlayıcı ile kaplanır.

Eritme ve Enjeksiyon

Eritme ve enjeksiyon, çinko alaşımının tamamen eriyene kadar bir fırında ısıtılmasını, ardından erimiş maddenin yüksek basınca maruz bırakılmasını ve kalıba enjekte edilmesini gerektirir. Bu yüksek hızlı enjeksiyon işlemi, hassas, daha ince ve mükemmel döküm elemanları üretmek için tüm boşlukların tamamen erimiş metalle doldurulmasını sağlar.

Soğutma ve Fırlatma

Erimiş çinko kalıpta katılaştıktan sonra soğutma ve fırlatma gerçekleşir. Parça tutabileceği bir şekle kadar soğuduğunda, kalıp açılır ve ejektör pimleri tamamlanmış parçayı dışarı iter. Bu, parça yüzeyine veya yapısal bütünlüğüne zarar vermeden kolaylıkla çıkarılmasını sağlar.

Kırpma ve Son İşlem

Kırpma ve son işlem, döküm olmayan kalan malzemenin ortadan kaldırılmasıyla ilgili bir husustur. Parça, ürünün ihtiyacına bağlı olarak genel yüzey kalitesinin yanı sıra parçanın görünümünü ve dayanıklılığını geliştirmek için cilalama, kaplama veya kaplama gibi başka işlemlerle kırpılabilir ve rafine edilebilir.

Basınçlı Dökümde Kullanılan Çinko Alaşımları Türleri

Zamak Alaşımları

Zamak alaşımları mukavemet, korozyon direnci ve inşaat ve imalatta yaygın endüstriyel kullanımları sergiler.

En yaygın olanları Zamak (Çinko, Alüminyum, Magnezyum ve Bakır) alaşımlarıdır. Zamak 3, 5 ve 7 genel tüketici bileşenlerinde de kullanılır; hem güç hem de maliyet verimliliği arasında bir denge işlevi görür.

ZA Alaşımları

Mukavemet, korozyon direnci ve inşaat ve imalatta yaygın endüstriyel kullanımları sergileyen ZA alaşımları.

ZA alaşımlarının yapımında daha güçlü ve dayanıklı olmalarını sağlayan daha yüksek oranda alüminyum kullanılır. Bu da onları mekanik performans gücü ve dayanıklılık gerektiren güçlü yük taşıyan parçaların geliştirilmesinde en iyi hale getirir.

Doğru Alaşım Seçimi

Mukavemet, kullanım ömrü, korozyona karşı direnç ve masraflar kullanılan alaşıma bağlıdır. Üreticiler, uygun alaşımın seçiminden önce parçanın gerekliliklerini inceleme eğilimindedir.

Çinko Basınçlı Dökümün Avantajları

Çinko basınçlı döküm, mukavemet, korozyon direnci ve inşaat ve imalatta çok yönlü endüstriyel uygulamalar sergiler.

Yüksek Boyutlu Doğruluk

Yüksek boyutsal doğruluk, çinkonun çok doğru ve ince parçalar üretebildiği anlamına gelir. Olağanüstü akış özelliklerine sahiptir ve bu nedenle kalıpları her yönden doldurabilir, bu da onu güvenilir ve tekrarlanabilir ölçümlerle küçük ve karmaşık parçaların üretiminde kullanmak için en uygun hale getirir.

Mükemmel Güç ve Dayanıklılık

Üstün mukavemet ve tokluk, çinko döküm bileşenlerin sapma olmaksızın ciddi basınç ve darbelere dayanacağı anlamına gelir. İyi mekanik özellikleri, aynı uygulamada kullanılan plastik ve alüminyum bileşenlerin çoğuna kıyasla daha güçlü ve uzun ömürlü olmalarına neden olur.

Maliyet Etkinliği

Çinkonun düşük erime noktası, enerji tüketimi ve yapımı açısından maliyet etkin olmasını sağlar. Bu da özellikle verimliliğin ve yüksek hacmin toplam maliyeti önemli ölçüde azaltacağı seri üretim söz konusu olduğunda süreci daha ucuz hale getirmektedir.

Korozyon Direnci

Korozyon direnci, çinkonun pas ve korozyonu önleyen bir malzeme olduğu anlamına gelir. Bu özellik, çinko döküm parçaların dayanıklılığın hayati önem taşıdığı nemli ıslak veya açık hava koşullarında çok kullanışlı olmasını sağlar.

Hızlı Üretim Döngüleri

Basınçlı döküm, yüksek kalitede hızlı üretim sağlar - bu, seri üretim gerektiren endüstriler için en büyük fırsatlardan biridir.

Çinko Basınçlı Döküm Uygulamaları

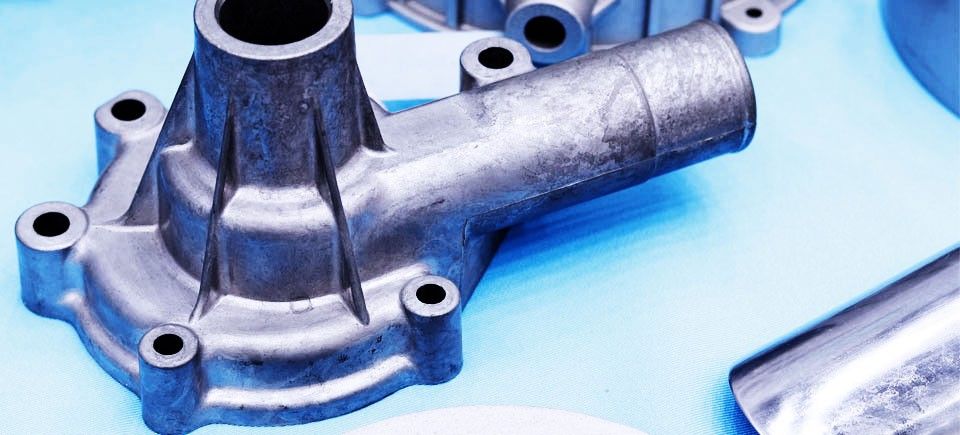

Otomotiv Endüstrisi

Çinko; mukavemet, korozyon direnci ve otomotiv üretimi ve inşaatında çok yönlü uygulamalar sergiler.

Çinko döküm bileşenler, çok güçlü ve hassas olduğu için otomotiv endüstrisinde yaygındır. Karbüratör gövdeleri, motor parçaları ve iç bileşenler gibi bileşenlerde uygun maliyetli, dayanıklı ve güvenilir bir şekilde üretilirler.

Elektrikli Bileşenler ve Elektronik

Elektronik, inşaat ve imalat alanlarında dayanıklılık, korozyon direnci ve çok yönlü endüstriyel uygulamalar sergileyen çinko bazlı elektrikli bileşenler.

Çinko döküm bileşenler, elektronikte ve elektrikli bileşenlerde anahtarlarda, konektörlerde ve ısı alıcılarında sıklıkla kullanılır. Çinko ile yüksek mukavemeti, hassasiyeti ve elektrik iletkenliği arasındaki sinerji, iyi, uzun ömürlü ve yüksek işlevli bileşenlerin tasarlanmasına yardımcı olur.

Tüketici Ürünleri

Dayanıklılık, korozyon direnci ve inşaat ve imalatta yaygın endüstriyel kullanımlar sergileyen çinko bazlı tüketici ürünleri.

Tüketim mallarında, çinko kalıp döküm, ürünün kapı kilitleri, fermuarlar, kapı kolları ve diğer donanımlar gibi yönlerden kullanımıyla yaygındır. Ürünler dayanıklılıkları, güçleri ve pürüzsüz çekici yüzeyleri nedeniyle daha güvenilir, uzun ömürlü ve çekicidir.

Endüstriyel Makineler

Çinko döküm, sertliği ve mukavemeti nedeniyle endüstriyel makinelerde takdir edilmektedir. Genellikle dişliler, braketler, bağlantı parçaları ve diğer önemli parçaları oluşturmak için uygulanır ve böylece yüksek mekanik yük altında dayanıklı, hassas ve yüksek performanslı bir şekilde üretilirler.

Tıbbi Ekipman

Sağlık, inşaat ve imalat sektörlerinde dayanıklılık, korozyon direnci ve çok yönlü endüstriyel kullanım sunan çinko bazlı tıbbi ekipman.

Tıbbi ekipmanlarda, çinko alaşımları doğru olmaları ve sıkı hijyenik kaliteyi karşılamak için kullanılabilmeleri nedeniyle tercih edilir, bu nedenle kaliteli, güvenilir ve güvenli tıbbi parçalar üretmek için uygundurlar.

Çinko Basınçlı Dökümün Diğer Döküm Yöntemleriyle Karşılaştırılması

Çinko vs Alüminyum Döküm

Çinko basınçlı döküm daha güçlüdür ve daha fazla ayrıntı verir ve bu hassas parçalar için en uygunudur. Öte yandan alüminyum döküm daha az ağırlıklıdır, hafiftir ve kullanımı kolaydır. Bu değiş tokuş, tasarımın önceliklerine ve uygulamanın gerekliliğine bağlı olarak bir yandan çinkonun dayanıklılığı ve diğer yandan alüminyumun verimliliği konusuyla ilgilidir.

Çinko ve Plastik Enjeksiyon Kalıplama.

Plastik enjeksiyon kalıplama ucuzdur, hafiftir ve seri üretimde kullanılabilir, ancak dayanıklı değildir ve ısı veya aşınma ile ilgili bir sorunu vardır. Çinko döküm daha maliyetli bir işlemdir, ancak daha iyi mukavemet, daha iyi hassasiyet ve ısıya ve aşınmaya karşı daha iyi direnç sağlar ve bu nedenle dayanıklılık ve güvenilirliğin talep edildiği zor uygulamalarda uygundur.

Çinko ve Magnezyum Döküm

Çinko döküm çok güçlü, dayanıklı ve korozyona eğilimli değildir ve bu nedenle uzun ömürlü parçalarda kullanılabilir. Magnezyum döküm çok daha hafiftir, ancak daha pahalıdır ve ayrıca korozyona daha yatkındır. Tercih, ilgili uygulamalarda ağırlık tasarrufunun dayanıklılıktan ve ekonomik çıkarlardan daha önemli olup olmayacağına dayanacaktır.

Çevresel Etki ve Geri Dönüştürülebilirlik

Çinko döküm şaşırtıcı bir şekilde yeşildir.

Enerji Verimliliği

Çinkonun daha düşük erime noktası, çoğu metalin aksine işleme sırasında minimum enerji kullanması, düşük üretim maliyetleri ve düşük sera gazı emisyonları anlamına gelir, bu da onu çok iyi ve çevre dostu bir seçim haline getirir.

Çinkonun Geri Dönüştürülebilirliği

Çinko geri dönüştürülebilir ve kalitesini kaybetmez, böylece üretimde yeniden kullanılabilir. Bu da onu dünya çapında kaynak tasarrufu, atıkların ortadan kaldırılması ve çevre dostu endüstriyel uygulamalar sağlayan çok sürdürülebilir bir kaynak haline getirmektedir.

Çinko Basınçlı Dökümde Sık Karşılaşılan Zorluklar

Dayanıklılık, korozyon direnci ve endüstriyel uygulamalardaki temel zorlukları sergileyen çinko basınçlı döküm işlemi.

Gözeneklilik Sorunları

Porozite, dökümü zayıflatan delikler oluşturan havanın hapsolmasıyla başlayan bir durumdur. Kusurlar, kalıbın dikkatli tasarımı ve kontrollü döküm yöntemleri ile azaltılır, bu da daha güçlü bileşenleri garanti eder ve üretim uygulamalarında daha iyi performans ve dayanıklılık ile daha güvenilirdir.

Yüzey Kusurları

Yüzey kusurları, döküm sıcaklıkları veya basınçlarındaki zayıf kontrolün bir sonucu olarak soğuk kesikler, pürüzlü yüzeyler ve hatta akış izleri şeklinde ortaya çıkar ve kaliteyi etkiler. Doğru süreç yönetimi sayesinde daha küçük, daha büyük ve daha iyi parçalar elde edilmiştir.

Alaşım Seçim Problemleri

Yanlış bir alaşımın kullanılması, malzeme özelliklerinin uygulamanın doğasını karşılayamaması nedeniyle bileşenlerin erken bozulmasına yol açabilir. Uzmanların yetkinliği, üretim süreçlerinde dayanıklılık, işlevsellik ve güvenilirlik sağlamak için uygun alaşımın seçimini güvence altına alır.

Çarpıtma

Eşit olmayan soğutma, döküm parçaların bozulmasına neden olur ve böylece çarpılma olarak adlandırılan parçanın doğruluğunu ve mukavemetini tehlikeye atar. Deformasyon, optimum kalıp tasarımı ve kontrollü soğutma ile önlenerek boyutsal kararlılık, güvenilirlik ve tek tip üretim kalitesi sağlanır.

Güvenilir Bir Çinko Basınçlı Döküm Üreticisi Nasıl Seçilir

Deneyim ve Uzmanlık

Onlara çinko ile olan geçmişlerini sorun; deneyim, kalite ile doğru orantılı bir faktördür.

Teknolojik Yetenekler

Modern makineler = artan doğruluk, artan üretim, azalan hatalar.

Kalite kontrol süreçleri.

Sertifikalı üreticileri, test laboratuvarlarını ve sıkı denetim prosedürlerini araştırın.

Fiyatlandırma ve Teslim Süreleri

En uygun iş ortağı, uygun fiyatlı ve teslimat süresi konusunda güvenilir olandır.

Çinko Basınçlı Dökümde Gelecek Trendleri

Dayanıklılık, korozyon direnci ve endüstriyel uygulamalara odaklanarak çinko basınçlı döküm üreticilerinde gelecekteki eğilimleri keşfetmek.

Otomasyon ve Robotik

Otomasyon ve robotik, üretimin hızını, doğruluğunu ve tutarlılığını artırmak için fabrikalarda daha yaygın olarak kullanılmaktadır. Günümüz imalatında robotların kullanımı insan hatalarını ortadan kaldırmakta, tekrar eden iş süreçlerini otomatikleştirmekte ve daha verimli hale getirmekte, bu da kalite ve rekabet gücü açısından daha iyi çıktılar alınmasını garanti etmektedir.

Sürdürülebilirlik ve Geri Dönüşüm.

Çinko tamamen geri dönüştürülebilir ve kalitesini kaybetmez, dolayısıyla çok sürdürülebilir hale gelir. Çağdaş kalıp döküm teknolojileri, verimli bir üretimin yanı sıra çevresel sorumluluğa ve uzun vadeli kaynakların korunmasına katkıda bulunarak mümkün olduğunca az atık üretmeye ve enerji kullanımını en aza indirmeye odaklanmaktadır.

Alaşım Mühendisliğindeki Gelişmeler

Alaşım teknolojilerindeki ilerleme, mukavemet, dayanıklılık ve direnç gibi üstün mekanik özelliklere sahip alaşım malzemeler üretmektedir. Bu yenilikler daha fazla olası uygulama yaratır ve bu da endüstrilerin yeni modern üretim gereksinimlerinde daha verimli, güvenilir ve çok yönlü bileşenlere sahip olabileceği anlamına gelir.

Sonuç

Çinko basınçlı döküm doğruluk, güç ve verimlilik sağlayan dev bir üretim sürecidir. Otomotiv parçaları, elektronik veya endüstriyel aletlerin üretiminde çinko basınçlı döküm, çevremizde güvenilir ürünler yaratmanın anahtarıdır. Maliyet etkinliği ve her seferinde karmaşık tasarımlar yapma imkanı nedeniyle tüm dünyadaki üreticiler arasında önde gelen bir seçim olmaya devam etmektedir.

SSS

Peki çinko basınçlı döküm esas olarak hangi alanlarda kullanılır?

Otomotiv, elektronik, tüketim malları ve endüstriyel sektörlerde güçlü, yüksek hassasiyetli parçaların üretiminde kullanılmaktadır.

Çinko basınçlı döküm alüminyum basınçlı dökümden daha mı üstündür?

Çinko daha detaylı, daha dayanıklı ve daha hassastır ve alüminyum malzeme daha az ağırdır. Bu seçenek kullanıma dayanmaktadır.

Çinko dökümün uzun ömürlülüğü Çinko döküm parçalar ne kadar dayanır?

Korozyona dayanıklıdırlar ve onlarca yıl dayanmalarını sağlayan yüksek mekanik özelliklere sahiptirler.

Çinko kullanılarak döküm yapılabilecek parçaların boyutları için bir alt sınır var mı?

Evet! Akışkan olması ve yüksek kalıp doldurma özelliklerine sahip olması nedeniyle küçük, karmaşık parçalar kullanılırken çinko önerilir.

Çinko basınçlı döküm çevre dostu mudur?

Evet. Çinko alaşımları tam geri dönüşümde kullanılabilir ve çinko düşük erime noktasına sahip olduğu için süreç enerji tüketmez.

0 Yorum