Nedenini keşfedelim A380 döküm alüminyum alaşım en iyi seçimdir. Belirli özelliklerinin yanı sıra dökülebilirliğini ve kullanımını bilerek nasıl güvenilir parçalar üretebileceğini anlayın.

A380 Basınçlı Döküm Alüminyum Alaşımının Bileşimi ve Özellikleri

1. Kimyasal Bileşim

Birincil Unsurlar:

Silisyum (Si):

Birincil unsur A380 alüminyum döküm alaşımı silisyumdur. Oranı 7.5-9.5% civarındadır. Bu parçacıklar erime noktasını keserek alüminyum ile ötektik bir faz oluşturur.

Silikon kırılgan ve serttir. Bu yüzden akışkanlığı artırır ve büzülmeyi en aza indirir. Ancak, aşırı miktar (>9,5%) her zaman uygun değildir. Bu, kaba partiküllerin birikmesine neden olarak sünekliği etkileyecektir

Bakır (Cu):

2.5-3.5% bakır içeriği, yüksek mukavemet üretmek için alüminyum metaline karıştırılır. Yaşlanma sırasında Al₂Cu çökeltileri oluşturur.

3.5%'den daha fazla bakır element eklemek katılaşma sırasında sorun yaratır. Sıcak çatlamaya neden olur.

Demir (Fe):

A380 basınçlı döküm alüminyum alaşımındaki demir miktarı 0,5-1,5% civarındadır. Bu metal, erimiş külçelerin kalıba yapışmasını önler. Bunun nedeni AlFeSi bileşiklerinin olmasıdır. Bu işlemek için yeterince serttir. Demirin aşırı kullanımı, 1,5 %'nin üzerinde, kırılgan β-AlFeSi yapısı oluşturur. Bu da tokluk etkisini düşürür.

Manganez (Mn):

Alüminyum bazlı alaşım A380, 0,1-0,5% manganezden oluşur. Tehlikeli β-AlFeSi fazını en az zarar veren α-AlFeMnSi'ye dönüştürür. Ayrıca katılaşma sırasında taneleri rafine eder.

Magnezyum (Mg):

Magnezyum miktarı (0,1-0,5%), Mg₂Si çökeltileri üretmek için silikon içeriği ile birleşir. Sertliği artırır. Bununla birlikte, dökülebilirlik >0,5% üzerindeki mg ile azalır.

Çinko (Zn):

0.1-0.5% çinko alaşımı A380 alüminyum döküm alaşımı üzerindeki etkiyi en aza indirir. Buna rağmen korozyona karşı direncin azalmasına neden olur. Bu genellikle aşağıdakilerin varlığı ile olur safsızlıklar.

Eser Elementler:

- 0,5%'ye kadar nikel daha iyi yüksek sıcaklık kararlılığı üretir. Bunun nedeni Al₃Ni faz oluşumudur.

- Her bir Kalay (Sn) ve Kurşunun (Pb) 0,1%'den daha düşük olması işlenebilirliği artırır. Ancak kaynaklanabilirliği etkiler.

- <0,1% Krom (Cr) ilavesi tahılı rafine eder.

Standartlar:

ASTM B85 formunda, A380 basınçlı döküm alüminyum alaşımının spesifikasyonu belirli sınırları gösterir. Örneğin, Fe ≤1.5%, Cu ≤3.5%. Bu şartname, bileşimin spektrometri yoluyla kimyasal testlerden geçmesini zorunlu kılmaktadır.

2. Fiziksel Özellikler

- Yoğunluk: 2,7 g/cm³

- Erime Aralığı: 565°C ila 630°C

- Termal İletkenlik: 25°C'de 100 W/m-K

- Elektriksel İletkenlik: 35% IACS

- Termal Genleşme: 21,8 µm/m-°C (20-100°C)

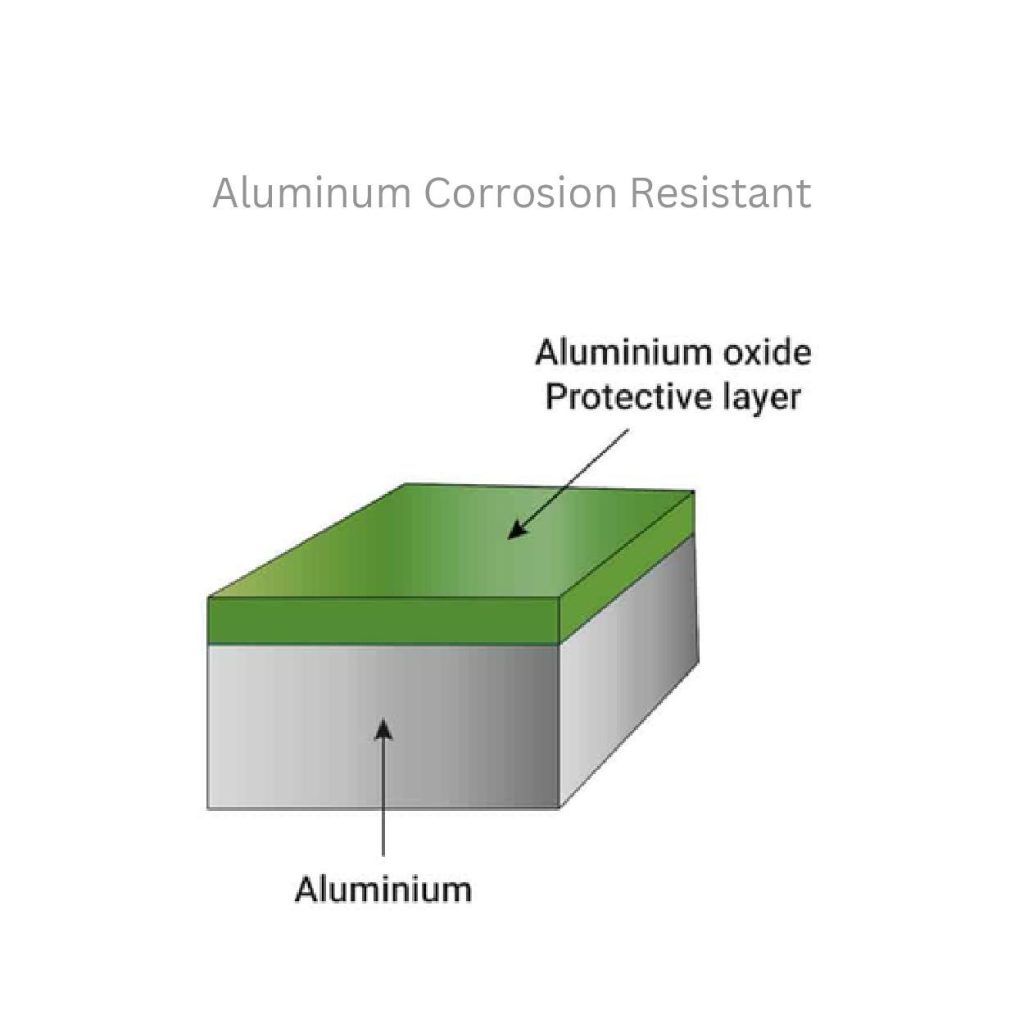

- Korozyon Direnci: Orta düzeyde

3. Mekanik Özellikler

A. Mukavemet ve Süneklik:

Döküm Olarak (Isıl İşlem Yok):

- Nihai Çekme Dayanımı (UTS): 325 MPa.

- Akma Dayanımı (YS): 0,2% ofsette 160 MPa.

- Uzama: 3% (yüksek silikon içeriğinin yanı sıra kırılgan α-AlFeMnSi ve β-AlFeSi fazları ile sınırlıdır).

- Sertlik: 80 HB (Brinell).

T5 Temper:

- 150-200°C'de 2-8 saat yaşlandırma

- UTS: 330 MPa

- YS: 170 MPa.

- Uzama: 2%

- Sertlik: 85 HB

T6 Temper:

- 500°C'de 4-12 saat solüsyonlanmış + Yıllandırılmış

- UTS: 350 MPa

- YS: 185 MPa.

- Uzama: 2,5%

- Sertlik: 90 HB

B. Mikroyapı:

A380 alüminyum döküm alaşımı, birincil matris olarak 50-200 µm'lik bir tane boyutu oluşturur.

İntermetalik fazlar:

- 5-20 µm uzun ömürlü α-AlFeMnSi plaka benzeri partiküller aşınma direncini yükseltir.

- 10-30 µm'ye kadar olan iğne şeklindeki fazlar (β-AlFeSi) çatlak indüksiyon bölgelerini göstermektedir.

- Mn elementleri tane boyutunu iyileştirerek <100 µm'ye düşürür. Daha iyi tokluk oluştururlar.

C. Özel Mülkler:

A380 alaşımı 10⁷ döngüde (R = -1) 150 MPa arasında değişen iyi bir yorulma dayanımına sahiptir. Bu kalite, motor braketlerinin üretimi için faydalıdır.

Ayrıca, bu külçenin Kesme Dayanımı yaklaşık 200 MPa'dır. Bu, diş açmak veya çeşitli montajları sabitlemek için çok önemlidir.

Tüm bunların yanı sıra, alaşım 25°C'de 5 J olan darbe tokluğu (Charpy testi) ile sınırlıdır. Bu sınır, dinamik yüklerde kullanımını da en aza indirir.

D. Sıcaklık Etkileri:

Daha yüksek sıcaklıklar kaba partiküllerin çökelmesine neden olur. Bu nedenle, UTS 260 MPa'ya (-20%) düşer.

50°C'nin altındaki düşük sıcaklık noktasında, sertlik seviyesinde 88 HB (+10%) civarında bir artışa neden olur. Bunun nedeni dislokasyonların hareketinin yavaşlamasıdır.

A380 Alüminyum Basınçlı Döküm Alaşım Uygulamaları

1. Otomotiv Endüstrisi Kullanımı

Alaşım A380 basınçlı döküm malzemesindeki mukavemet-ağırlık oranı onu en uygun seçim haline getirir. Bu nedenle otomotiv endüstrisi onu çok çeşitli uygulamalar için kullanmaktadır. Örneğin a380 basınçlı döküm motor braketleri, alüminyum basınçlı döküm motor gövdesi, ve diğer A380 otomotiv kalıp dökümleri.

Temel Bileşenler ve Özellikler:

Braketler ve muhafazalar gibi otomotiv parçaları yaklaşık 325 MPa nihai gerilme mukavemetine sahiptir. Ayrıca 200°C'ye kadar aşırı ısıya karşı bariyer oluştururlar.

Bu, parçanın eski demir bloklara kıyasla daha fazla enerji veya yakıt tüketimi gerektirmediği anlamına gelir.

Termal ve Mekanik Avantajlar:

Üreticiler, A380 basınçlı döküm alüminyum alaşımının (100 W/m-K) termal iletkenliğinden silindir kapaklarında yararlanmaktadır.

Etkili ısı dağılımına sahiptirler. Silikon malzeme, döküm sırasında herhangi bir karmaşık şekli almak için sorunsuz bir şekilde akar.

Dayanıklılık ve Sınırlamalar:

T6 temperleme işleminden sonra şanzıman gövdeleri daha sert olacaktır. 90 HB sertliğe ulaşır.

Bununla birlikte, parçalar süneklik ihtiyaçlarını karşılamaz, bu da yüksek darbeli uygulamalarda kullanımlarını kısıtlar. Bunun için, kritik parçaları imal etmek üzere A383 gibi ikame alaşımlarını kullanırsınız.

A380 Basınçlı Döküm Alüminyum Alaşımının Havacılık ve Uzay Uygulamaları

Yapısal Olmayan Bileşen Kullanımı:

A380 basınçlı döküm alaşım külçesinin mukavemet ve dökülebilirlik özellikleri onu tercih edilir kılmaktadır. Havacılık ve uzay endüstrileri bu alaşımı spoyler muhafazaları, flap braketleri ve kanatçık bağlantılarının imalatı için kullanmaktadır.

Sıcaklık ve Mukavemet Performansı:

Bu alaşım orta sıcaklıklara (-50°C ila 150°C) dayanabilir. T6 temperlemesinden sonra 185 MPa'lık bir akma dayanımına sahiptirler. Uçuş kontrol ekipmanı söz konusu olduğunda, bu işlem onları daha uygun hale getirir.

Hassas Döküm Avantajları

A380 basınçlı döküm malzemesi, en karmaşık profili üstlenerek uygun dökülebilirlik sunar. Bu nedenle, dümen menteşeleri gibi boyutsal kesinliğe sahip şeyler için kullanabilirsiniz.

Sınırlamalar ve Geliştirmeler:

Alaşım birçok istisnai nitelik sunmasına rağmen, havacılık ve uzay sınıfı (7075) niteliklerinden yoksundur. Örneğin, yüksek mukavemetli dövme alaşım.

Üzerinde yapabileceğiniz iyileştirme nemli koşullarda dayanıklılıktır. Bu, T6 ısı işlemi veya korozyon önleyici kaplamalar yoluyla yapılabilir.

A380 Basınçlı Döküm Alüminyum Alaşımının Diğer Endüstri Uygulamaları

İnşaat Sektörü Kullanımları:

İnşaat sektöründe A380 alüminyum döküm alaşımı, mimari kalıplar ve pencere çerçeveleri üretmek için dökülür.

Sektör, en uygun özelliklerinden yararlanıyor. Bu, korozyon direnci ve doğruluk için sıkı toleranslar ile.

Denizcilik Uygulamaları:

A380 basınçlı döküm alaşımının dayanıklılığı, motor bağlantıları ve güverte bağlantıları için uzun ömürlü ve güçlü parçalar oluşturur.

Eloksal gibi işlemler, tuzlu suya karşı daha iyi direnç sağlar.

Elektrik Endüstrisi Faydaları:

Bu malzeme ısı alıcıları ve motor gövdesi üretmek için faydalıdır. Onlara iyi bir IACS ve termal iletkenlik sağlar. Bu yüzden bu seçenek bir maliyet-performans teklifidir.

Sektöre Özel Avantajlar:

A380 basınçlı döküm alüminyum alaşımının içerdiği temel özellikler arasında genellikle inşaat boyunca boyutsal kararlılık ve denizcilik için korozyon direnci bulunur.

Bu arada, termal yönetim takımları elektrik sistemleri içindir. Bu, alüminyum A380 basınçlı döküm alaşımının çok yönlü bir metal kategorisine girdiği anlamına gelir.

A380 Basınçlı Döküm Alüminyum Alaşımının Döküm Özellikleri

Döküm Süreci

A380 basınçlı döküm alaşımı çok daha iyi akışkanlığa sahip olduğundan, proses parametreleri ile dökülür. Bu parametreler 660-680°C erime noktaları ve 30-150 MPa enjeksiyon basınçlarını içerir.

Döküm:

Alüminyum döküm kullanılacak en iyi tekniktir A380 alüminyum alaşım. Birkaç dakika içinde çıktı sonuçları üretir ve sıkı bir tolerans verir. Bununla birlikte, bu işlem kalıbın demir parçacıklarına yapışması riskini taşır, bu işlemi aşağıdakileri oluşturmak için kullanabilirsiniz a380 döküm motor braketleri̇ ve alümi̇nyum döküm motor gövdesi̇ otomotiv bileşenleri için,

Kum Döküm:

Kum dökümde yüksek basınç veya yüksek sıcaklık kullanmaya gerek yoktur. Bunun nedeni daha düşük miktarda (1-5 basınç ile 600-650°C) erimiş alaşım ile profil şekli oluşturmasıdır.

Bu işlemi motor blokları gibi daha uzun parçaları dökmek için kullanabilirsiniz. Ancak çok yavaştır ve pürüzlü yüzeyler üretir.

Kalıcı Kalıp Döküm:

Kalıcı kalıp dökümü, hassas sonuçların yanı sıra maliyet açısından da dengeli faydalar sağlar.

630-670°C'de çalışır.

Katılaşmanın kontrolü açısından doğru soğutma hızları gereklidir. Bu, sıcak yırtılma riskini azaltacaktır.

Döküm Hataları

İmalat sırasında meydana gelen döküm hataları gözeneklilik, büzülme veya inklüzyonlar olabilir.

- Gözeneklilik: Dökümün içine karışan hava veya gazlar gözenekliliğe neden olur. X-ray incelemesi ile bulun. Bunu kontrol etmek için vakumlu gaz giderme kullanın.

- Büzülme: Dökümün eşit olmayan şekilde soğuması parçalarda büzülmeye neden olur. Termal simülasyon yazılımı sıcak noktaların analiz edilmesine yardımcı olur. Optimize edilmiş besleyici tasarımları ile bu hataların üstesinden gelin.

- İçerme: Safsızlıkların varlığı nedeniyle meydana gelir. Parçacık boyutunu en aza indirmek için kullanmadan önce metali filtreleyin. Ayrıca, ön ısıtmalı kalıp tekniklerini tercih edin.

Isıl İşlem

Çözelti ısıl işlemi:

Bu tür bir işlemde, basınçlı döküm üreticileri metali 4-12 saat boyunca 500°C'de ısıtır. Böylece Al₂Cu çökeltilerini çözer. Bu, >100°C/s soğutma hızı (su verme suyu) ile yapılır.

Yapay yaşlanma

Yapay yaşlandırma, T6 temper tekniği gibi, 150-200°C'de 2-8 saat boyunca çalışır. İngotlarda aşırı mukavemet üretir. Bunun için Mg₂Si ve Al₂Cu fazları oluştururlar. Aynı zamanda sertliği de yükseltir.

Bununla birlikte, 250°C'nin üzerindeki aşırı yaşlandırma kaba çökelmeye neden olur. Sonuç olarak, mukavemeti etkileyerek yüzde 15'e kadar azaltır.

Ayrıca T6 temper, rafine bir mikroyapı oluşturarak yorulma direncini artırır. Buna rağmen uzama oranını 2,5%'ye kadar düşürür.

A380 Basınçlı Döküm Alüminyum Alaşımının Korozyon Direnci

Korozyon Mekanizmaları:

A380'lerde, kıyılar gibi klorür açısından zengin bölgelerde çukur korozyonu oluşma ihtimali vardır. Bu konuya benzer şekilde, durgun noktalarda (cıvataların altında) çatlak korozyonu meydana gelir.

Galvanik korozyon, elektrokimyasal potansiyel farklılıkları oluştuğunda meydana gelir. Demir ve bakır içeriği de korozyonun kötüleşmesinin nedenidir.

Korozyona Karşı Koruma:

Parçaları korozyondan korumak için birçok seçenek vardır. Bunlar arasında eloksal, 10-25 µm oksit tabakası ekleyen bir yöntemdir.

Kromlama işlemi nemden kurtulmaya veya tuza karşı direnç göstermeye yardımcı olur. Bu arada, boya kaplamaları (epoksi) maruz kalmayı engelleyerek mukavemeti artırır.

Diğer seçenekler toz boyalar ve sızdırmazlık maddeleridir. Denizcilik veya otomotiv parçalarının performansını iyileştirmek ve dayanıklılığı artırmak için çalışırlar.

A380 Basınçlı Döküm Alüminyum Alaşımının İşlenmesi ve İmalatı

İşleme:

65 ila 70% arasında bir derecelendirme ile, alümi̇nyum alaşimi a380 işlenmesi çok kolaydır. Silikon parçacıkları gibi sert olabilen yardımcı elementlerin içeriği vardır. Bunun için kesmek üzere karbür veya PCD takımları kullanabilirsiniz.

Örneğin, 15°'lik bir eğim açısı ve keskin kenarlar kesme işlemine yardımcı olur. Resimde görüldüğü gibi, 300-500 m/mi, ilerleme 0,5 mm/dev ve derinlik ≤3,25 mm'de kesin.

Ayrıca, uygun soğutma hızı teknikleri aletlerin aşırı ısınmasını önleyebilir ve dayanıklılıklarını artırabilir.

Fabrikasyon:

A380 alüminyum alaşımlı malzemeye kaynak yapmak oldukça zordur. Çünkü çatlar. Ancak Sürtünme karıştırma kaynağını kullanabilirsiniz. 500-1500 RPM'de, 1-3 mm/s'de harika bir iş çıkarır.

Ayrıca, ön ısıtma ve alüminyum silikon dolgu maddesi de lehimleme için yardımcı olur. Sabitlemek veya perçinlemek için, delmek için elle çalışmalı veya 1-5 mm gibi sert perçinler kullanmalısınız.

Sonuç:

A380 basınçlı döküm alüminyum en önemli metaldir. Daha az ağırlıkta ancak sağlam bir içeriğe sahiptir. Mükemmel dökülebilirliği, etkileyici ısı direncine sahip çoklu uygulamalar üretmenizi sağlar. Maliyet etkinliği ve dengeli performansın bir kombinasyonudur.

Bununla birlikte, düşük sünekliği ile mücadele edebilirsiniz. T6 temper işlemi ve kaplamalar dayanıklılığını artırabilir. Bu nedenle otomotiv ve sanayi gibi başlıca endüstrilerin çoğu için önemlidir.

0 Yorum