Alüminyum döküm, hassas ve dayanıklı bileşenlerin büyük ölçekte üretilmesiyle ünlü yaygın bir üretim sürecidir. Erimiş alüminyumun yüksek basınçla doldurulmuş bir kalıba zorlanmasıyla yapılır, bu da yüksek boyutsal doğrulukla karmaşık ve karmaşık şekiller oluşturur. Alüminyum döküm özellikle iyi mukavemet-ağırlık oranlarına sahip parçalar üretmek için kullanışlıdır; bu nedenle, süreç otomobil, havacılık, elektronik ve endüstriyel makine endüstrileri için en uygun olanıdır. Genellikle üretim sonrası fazla işleme gerektirmeyen daha küçük ve daha büyük parçaların üretilmesini sağlar.

Alüminyum basınçlı dökümün faydaları maliyet etkinliği, parçaların homojenliği ve araçlarda ve makinelerde hem yakıt verimliliği hem de performans avantajlarına sahip olan alüminyumun hafif karakteridir. Ancak her üretim sürecinde olduğu gibi bunun da sınırları vardır. Bazı projeler, yüksek ilk kalıp yatırım maliyetlerine, desteklenebilecek parçaların boyutundaki sınırlamalara ve gözeneklilik gibi sorunlarla başa çıkmak zorunda kalma olasılığına bağlı olarak daha uygun olabilir.

Bu makalede, Türkiye'nin güçlü ve zayıf yönleri alümi̇nyum döküm bu metalin sektördeki kullanımı ve zorlukları hakkında genel bir resim vermek için incelenmiştir, bu da iş dünyasında etkili bir karar verme sürecine rehberlik edebilir.

Alüminyum Basınçlı Döküm Nedir?

Alüminyum dökümde, erimiş metal (alüminyum) yüksek basınç altında çelikten yapılmış bir kalıba (kalıp) enjekte edilerek doğru detaylandırılmış, yüksek mukavemetli bileşenler üretilir. Bu süreç kullanılarak parçaların üretimi, işleme ve bitirme işlemlerinin çok fazla zaman almaması nedeniyle başarılıdır, bu nedenle büyük ölçekte işlenmesi ucuzdur. Basınçlı dökümde imal edilen kalıplar binlerce kez kullanılabilir ve böylece büyük ölçekli üretim için ekonomik uygulanabilirlikleri artar.

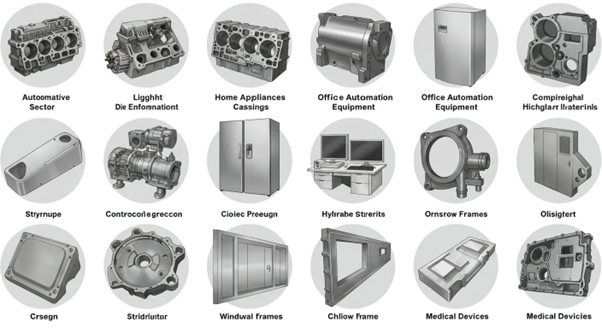

Bu yaklaşım özellikle talaşlı imalat veya dövme gibi diğer imalat teknikleriyle kolayca üretilemeyen karmaşık geometrilere sahip ince malzemelerden karmaşık şekiller yapmak için pratiktir. Alüminyum dökümün popüler kullanım alanlarından bazıları otomobillerdeki motor parçaları, elektronik aletlerin muhafazaları ve diğer işlenmiş ekipman yapılarıdır.

Basınçlı Döküm Alüminyumun Avantajları

1. Dayanıklılık ve Yüksek Mukavemet

Alüminyum basınçlı dökümden yapılan parçalar sağlam olarak kabul edilir ve bu, endüstrilere mükemmel örneklere sahip zorlu, uzun ömürlü parçalar sağlar. Metal alüminyumun kendisi hafif ancak güçlüdür ve bu süreçte döküldüğünde aşırı çalışma koşullarında bile güçlü parçalar oluşturur. Bu tür nitelikler alüminyum dökümün otomotiv, havacılık ve sanayi sektörlerinde büyük beklentilere sahip olmasını sağlar.

Ayrıca, kavite kalıp yoğunluğu ve son derece spesifik özelliklere sahip parçaların üretilebilmesi, bileşenin bir bütün olarak daha güçlü olmasını sağlar. Alüminyum basınçlı döküm kullanılarak üretilen motor bloğu ve şanzıman bileşenleri, motor faaliyetlerinde yer alan yüklere ve ısıya karşı zamanından önce bozulmadan direnç sağlayabilir.

2. Maliyet Verimliliği

Alüminyum basınçlı döküm kullanılarak yapılan seri üretim çok ucuzdur. Aynı kalıbın birden fazla üretimde kullanılmasının özü, birim miktarı arttıkça birim başına üretim maliyetinde bir azalmayı garanti eder. Bu verimlilik çok yüksektir ve diğer döküm tekniklerine kıyasla kullanılan malzemenin israfı minimum düzeydedir. Alüminyumun satın alınabilirliği ve sirkülasyonu, basınçlı döküm sürecinin ekonomisine büyük ölçüde katkıda bulunur.

Ayrıca alüminyum basınçlı döküm, üretim sonrası işlemeyi en aza indirir ve böylece manuel maliyetleri azaltır. Alüminyum basınçlı döküm, süreçleri düşük maliyet ve kalitede yüksek üretim parçaları gerektiren endüstrilerde hesaplı bir çözüm sunar.

3. Doğruluk ve Gerçeklik

Parçaların yüksek hassasiyeti ve tutarlılığı, alüminyum basınçlı dökümün en önemli avantajlarından biridir. Yüksek basınçlı enjeksiyon işleminin sonucu, çok az sapma olması dışında her parçanın diğerine benzemesidir. Bu veya daha yüksek seviyedeki tutarlılık, özellikle bir dizi parçanın çok hassas bir şekilde ölçülmesi ve yüksek bir performans seviyesine ulaşabilmesi gereken elektronik, otomotiv endüstrisi ve havacılık alanında önemlidir.

Bu teknik ince detaylara, keskin kenarlara ve ince cidarlara sahip parçaların dar toleranslarla üretilmesini sağlar. Bu, talaşlı imalat gibi döküm sonrası işlemlerin zamanını ve maliyetini düşüren bir yetenektir.

4. Hafiflik Özellikleri

Alüminyum çok hafif bir metaldir ve bir kalıpta döküldüğünde aynı kalır ve bu özellik, öğenin ağırlığının önemli olduğu uygulamalar için onu nitelendirir. Otomotiv ve havacılık endüstrisi gibi sektörlerde kullanılan bileşenler, performans ve yakıt verimliliğini artırmada önemli bir ağırlığa sahiptir. Alüminyum basınçlı döküm yoluyla üretilen bileşenlerin hafif olması, aracın veya uçağın toplam ağırlığının azaltılmasını kolaylaştırır, böylece yakıt ekonomisini ve performansı artırır.

Örneğin, otomobillerde hafif motor blokları ve diğer bileşenler üretilirken alüminyum basınçlı döküm uygulanabilir ve bu, daha iyi gaz kilometresi ve kontrolünün gerçekleştirilmesine yardımcı olur.

5. Korozyon Direnci

Doğası gereği alüminyum, yüzeyi üzerinde doğal olarak oksit olarak bilinen koruyucu bir tabaka geliştirdiğinden korozyona karşı güçlü bir dirence sahiptir. Bu, özellikle bileşenlerin nem, kimyasallar veya yüksek sıcaklıklarla uğraşmak zorunda olduğu alanlarda yardımcı olur. Dolayısıyla alüminyum döküm, deniz ve dış mekan elektrik sistemleri de dahil olmak üzere çeşitli dış mekan ve zorlu koşullarda kalıcı performans sağlar.

Bu döküm tekniğinin bir diğer önemli avantajı da alüminyumun korozyon direncinin bileşenlerin ömrünü uzatması ve böylece sık sık onarım veya değiştirme gerektirmemesini sağlamasıdır.

6. Çok Yönlülük

Alüminyum kalıp dökümler, dökülecek parçaların çeşitleri, şekilleri, biçimleri ve karmaşıklığı konusunda on kat esneklik sunar. Bu sürecin yaratabileceği şeyler arasında dişliler ve konektörler gibi küçük ve karmaşık bileşenler gibi daha küçük parçalardan, muhafazalar ve yapısal parçalar gibi daha büyük parçalara kadar her şey yer almaktadır. Oldukça esnektir, bu da otomotiv, havacılık, diğer elektronik ve endüstriyel makineler gibi geniş alanlardaki uygulamayı önceden belirler.

Farklı geometrilere ve özelliklere sahip alüminyum parçaların dökülebilmesi, tasarımcılara güç, ağırlık ve işlevselliğin yanı sıra bireysel uygulamanın ihtiyaçlarına özel olarak uyan parçalar üretme olanağı verir.

Alüminyum Basınçlı Dökümün Dezavantajları

1. Pahalı İlk Kalıp Maliyetleri

Alüminyum basınçlı dökümün yüksek takım maliyetleri, bu döküm yönteminin ana dezavantajlarından biridir. Döküm işlemi, genellikle çelik kullanılarak oluşturulan ve oluşturulması çok pahalı olabilen kalıpların veya kalıpların kullanılmasını gerektirir. Bu ilk harcama, küçük ölçekli üretim çalışmaları açısından maliyet engelleyici olabilir. Yine de, hacim arttıkça, üretimin birim maliyeti düşer ve bu da basınçlı dökümün neden büyük hacimlerde en ekonomik olduğunu açıklar.

Ayrıca, kalıpların tasarlanması ve bakımlarının yapılması süreci karmaşık olabilir ve kullanım ömürlerini ve performanslarını uzatmak için kalifiye işgücü gerektirirler.

2. Daha Küçük Parçalara Kısıtlama

Alüminyum basınçlı döküm işlemi parçalarda yüksek hassasiyet sağlayabilse de, parçaların daha küçük olduğu durumlarda genel olarak daha iyi bir üretim sürecidir. Kalıp ve döküm süreci, verimli bir şekilde üretilebilecek maksimum bileşen boyutunu kısıtlar. Parçalar ne kadar büyük olursa, kalıplar o kadar karmaşık ve basınç o kadar büyük olur, bu nedenle daha pahalıya mal olur ve daha fazla zaman alır.

Kum döküm veya dövme gibi diğer imalat süreçleri, yapının büyük parçalarına ihtiyaç duyulan uygulamalarda daha mantıklı olabilir.

3. Tasarım karmaşıklığı

Alüminyum döküm geniş bir uygulama alanına sahiptir, ancak dikkate alınması gereken tasarım sınırlamaları vardır. İnce duvarlar ve detaylar zorlayıcı olabilir ve bazı karmaşık şekillerin dökümü sorunlu olabilir. Parçanın tasarımı aynı zamanda erimiş alüminyumun kalıba serbestçe girmesini sağlamalıdır ve bu nedenle, parçalar çok karmaşık geometrilere veya alt kesimlere sahip olduğunda parçalar kolayca üretilemeyebilir.

Ayrıca, döküm işlemi, duvarların kalınlığı ve tasarımda daha fazla değişiklik gerektirebilecek keskin kenarlar gibi bazı kısıtlamalar getirebilir.

4. Gözeneklilik Sorunları

Bazı alüminyum dökümlerde gözeneklilik olması da mümkündür; bu, döküm içinde küçük hava kabarcıklarının veya vakumların sıkışmasıdır. Bunlar, bileşenin sertliğini zayıflatabilecek veya bitmiş ürünün üretimi veya performansı sırasında arızalara yol açabilecek kusurlardır. Porozite normalde döküm işleminin doğru yapılmadığı durumlarda ortaya çıkar veya malzemenin kirlenmesi sorunu olabilir.

Bu durum uygun kalite kontrol önlemleriyle aşılabilse de, özellikle yüksek gerilimli bileşenlerde tehlike olasılığı vardır.

5. Çevresel Etki

Alüminyum dökümün çevresel etkileri göz ardı edilmemelidir. Alüminyumu ısıtmak için gereken enerji ve dökümde kullanılan basınç çok büyük olabilir ve üretim şeması atık ve kirletici maddeler üretebilir. Ayrıca, malzemenin diğer bileşenlerden ayrılması gerektiğinden, alüminyum dökümün geri dönüşümü ve bertarafı zor olabilir.

Ancak alüminyumda yüksek oranda geri dönüştürülebilir bir malzemedir ve bu endüstri de basınçlı dökümden daha az çevresel etki elde etmek için sürekli olarak daha fazla sürdürülebilir uygulamalar geliştirmektedir.

Alüminyum Basınçlı Döküm Çeşitleri

Alüminyum basınçlı dökümün, döküm işlemi sırasında kullandığı belirli prosedürler temelinde genel olarak sınıflandırılabilecek çok sayıda türü vardır. Bu prosedürler ekipmana, üretim hacimlerine ve parçaların karmaşıklığına göre farklılık gösterir. Başlıca alüminyum döküm türleri aşağıda belirtilmiştir:

1. Yüksek Basınçlı Basınçlı Döküm (HPDC)

Döküm için en yaygın kullanılan metal alüminyumdur ve en fazla sayıda teknoloji yüksek basınçlı döküm tarafından kullanılmaktadır. Erimiş alüminyumun çok yüksek basınçta (yaklaşık 1.000 ila 4.000 psi) çelik bir kalıba zorlanmasıyla yapılır. Yoğun basınç, düşük gözenekliliğe sahip parçaların üstün hassasiyetini oluşturmak için kalıbın tüm boşluklarının erimiş alüminyum tarafından doldurulmasını sağlar. Prosedür, otomotiv motor blokları, şanzıman muhafazası ve elektronik kaplamaları içeren küçük ve orta ölçekli bileşenlerin seri üretimine katılmak istendiğinde en uygun yöntemdir.

Temel Özellikler:

- Hassasiyet ve parçadan parçaya kalite Yüksek, sürekli ve parçadan parçaya hassasiyet

- Büyük bir üretim işletmesi için uygun

- Karmaşık geometrili parçalara uygulanabilir

2. LPDC (Düşük Basınçlı Basınçlı Döküm)

Düşük basınçlı dökümde, erimiş alüminyumu kalıba iten basınç daha düşüktür (genellikle yaklaşık 2 ila 15 psi). Alüminyum çoğunlukla kalıbın altındaki bir rezervuardan enjekte edilir ve bu şekilde kalıp boşluğu daha yavaş ve daha kontrollü bir şekilde doldurulabilir. Genellikle daha büyük bileşenlerin üretiminde kullanılır ve bu üretim tekniği, yüksek mekanik mukavemet ve düşük gözeneklilik seviyelerinin kritik öneme sahip olduğu durumlarda tercih edilir.

Temel Özellikler:

- Daha büyük, daha kalın duvarlı parçalar için en uygun

- Dar gözeneklilik ve daha iyi parça mukavemeti

3. Yerçekimli Basınçlı Döküm (GDC)

Kokil kalıp dökümü (kalıcı kalıp dökümü olarak da adlandırılır), erimiş alüminyumun yerçekimi altında ve herhangi bir dış basınç kullanılmadan bir döküm "kalıp boşluğuna" sokulduğu bir işlemdir. İşlem, normalde yüksek basınçlı dökümden daha yavaş doluma maruz kalan kalıbı doldurmak için yerçekiminden yararlanır. Kokil döküm normalde makine parçaları, makine gövdeleri ve motor parçaları gibi iyi bir yüzey kalitesi ve mekanik özelliklere ihtiyaç duyan orta ila büyük parçaların dökümünde kullanılır.

Temel Özellikler:

- Daha büyük parçaları almak için yeterince büyük

- Kalıp maliyeti yüksek basınçlı döküm ile karşılaştırıldığında daha azdır

- Orta karmaşıklıktaki parçalara sıklıkla uygulanır

4. Sıkıştırmalı Döküm

Sıkıştırmalı döküm, basınçlı döküm ve dövmenin bir kombinasyonu olan bir parça melezidir. İşlem sırasında, erimiş alüminyum bir kalıba bırakılır ve daha sonra üzerine basınç uygulanır ve basınç, malzemeyi veya malzemeleri kalıp boşluğunun tüm bölümlerini doldurmaya zorlar. Bu, hem yüksek düzeyde yüzey kalitesine hem de yüksek mekanik mukavemete ihtiyaç duyan bir bileşen oluşturmak söz konusu olduğunda mükemmel bir süreçtir. Malzemeler, normalde güç ve dayanıklılığın kritik faktörler olduğu havacılık, askeri ve otomotiv endüstrilerinde kullanılan sıkıştırmalı dökümde iyi bir şekilde birleşir.

Temel Özellikler:

- Yüksek mukavemetli parçalar üretir

- Döküm ve dövmenin avantajlarını bir araya getirir

- Yüksek performanslı karmaşık bileşenlere uygulanabilir

5. Vakumlu Basınçlı Döküm

Vakumlu basınçlı döküm, kalıp boşluğuna vakum uygulanması dışında yüksek basınçlı basınçlı döküm işlemine benzer. Bu, hava ceplerinin ve diğer kusurların sayısını en aza indirerek üstün parçalar elde edilmesini sağlar. Genellikle karmaşık bir iç geometrinin olduğu veya türbin kanatları, ısı değişimi ve havacılık tabanlı bileşenler dahil olmak üzere boyutların sıkı toleranslar dahilinde tutulması gereken alüminyumdan yapılmış parçaların üretiminde uygulanır.

Temel Özellikler:

- Çok az hava girişi veya deliği olan bileşenler üretir

- Parçalarda yüksek mukavemet ve kalınlık hassasiyetinin talep edildiği durumlarda en uygunudur

- Yüksek performanslı kritik uygulama Kullanımı

6. Soğuk Kamara Basınçlı Döküm

Soğuk kamaralı basınçlı dökümde, erimiş alüminyum atış haznesine dökülür ve yüksek basınçlı bir piston ile kalıba bastırılır. Soğuk ve sıcak kamaralı basınçlı döküm arasındaki en önemli fark, ilkinde erimiş metalin enjeksiyon mekanizmasıyla doğrudan temas halinde tutulmamasıdır. Bu teknik normalde alüminyum alaşımları gibi yüksek erime noktalı malzemelere uygulanır. Soğuk kamaralı basınçlı döküm otomotiv, havacılık ve elektronik endüstrilerinde geniş kullanım alanı bulmaktadır.

Temel Özellikler:

- Alüminyum gibi yüksek erime noktalı alaşımlarla kullanılması uygundur.

- Genellikle daha güçlü ve dayanıklı olması gereken parçalara uygulanır.

- Daha fazla enerji tüketir ve ekipmana yatırım yapar

Alüminyum Basınçlı Dökümün Geleceği

Hafif-Yüksek Mukavemetli Malzemelere Artan Talep

Endüstrilerin daha yakıt tasarruflu ve çevresel açıdan sürdürülebilir çözümler bulma yönündeki baskısı, alüminyum da dahil olmak üzere hafif ve yüksek mukavemetli malzemelere olan talebin artmasına katkıda bulunmaktadır. Alüminyum basınçlı döküm, özellikle otomotiv endüstrisi, havacılık ve uzay ile yenilenebilir enerji endüstrilerinde bu ihtiyaçları destekleyebilir. Alüminyum basınçlı döküm, güçlü ancak hafif parçaların oluşturulmasına olanak tanıyarak genel verimliliği artırmaya ve çevresel baskıyı en aza indirmeye yardımcı olan ürünlerin yaratılmasına yardımcı olur.

Elektrikli Araç (EV) Sektöründeki Fırsatlar

Araçların (EV'ler) bu şekilde elektriklendirilmesi, muhtemelen alüminyum basınçlı döküm ile yakalanabilecek bir fırsattır. Çünkü hafif metaller araçların menzilini ve performansını artırmada hayati öneme sahiptir; bu nedenle alüminyum basınçlı döküm, önemli EV parçalarını geliştirmek için ideal bir çözümdür. Alüminyum, elektrikli motorlu araçların genel işlevselliğini ve sürdürülebilirliğini artırmada rol oynayan batarya muhafazaları, şasi ve gövde panelleri gibi önemli bileşenlere hafiflik ve dayanıklılık özellikleri sunar.

Döküm Sürecinde Teknoloji Kullanımı

Teknolojilerdeki gelişmeler, alüminyum basınçlı döküm sürecinin geleceğini, kalite ve üretkenlikle ilgili olarak çeşitli şekillerde geliştirmektedir. Kalıp malzemeleri, kalıp ve otomasyondaki gelişmeler döküm sürecini hızlandırmakta ve hassasiyetini artırmaktadır. Gelişmiş otomasyon kullanımı, insan eliyle yapılabilecek hataları da en aza indirmekte ve yenilikçi kalıp teknolojileriyle ısı daha iyi yönetilmekte ve bu da döngü sürelerinde azalma olduğu ve tutarlılığın arttığı anlamına gelmektedir.

Sürdürülebilirlik ve Enerji Verimliliği Üretimi

Sürdürülebilirlik, alüminyum basınçlı dökümün geleceği üzerindeki en büyük etki olmaya devam etmektedir. Çevresel kaygıların artmasıyla birlikte üreticiler, basınçlı döküm işlemleri sırasında üretilen karbon miktarını azaltmak için daha çevre dostu üretim süreçleri aramaktadır. Buna ek olarak, alüminyum geri dönüştürülebilir, bu da daha sürdürülebilir ve sürdürülebilir bir dünya için çekici bir varlıktır. Geri dönüşüm süreci, alüminyum basınçlı dökümün çevresel sonuçlarını daha da en aza indirmeye yardımcı olacak ve böylece çevre dostu üretimde istihdam etmek için daha da büyük bir seçenek haline getirecek gelecekteki gelişmeleri deneyimleyecektir.

GC Hassas Kalıp: Alüminyum Basınçlı Döküm Güvenilir Tedarikçiniz

GC Hassas Kalıp, çok sayıda sektöre uygun alüminyumdan gelişmiş basınçlı döküm koşullarının üretiminde uzmanlaşmış bir şirkettir. Hassas mühendislik ürünü bileşenlerimiz, yılların uzmanlığı ile en yüksek performans ve dayanıklılık standardına sahiptir. Otomobil, havacılık veya endüstriyel makine endüstrilerinde, yüksek teknolojili döküm süreçlerimiz son derece uygun maliyetli, hafif, yüksek verimli ve güçlü parçalar sunar.

Çünkü biz sizin eküriniziz ve ilk tasarım ve nihai üretim söz konusu olduğunda, ihtiyaç duyduğunuz şeyi etkili ve verimli bir şekilde yapmak için elbette sınırlarınız dahilinde size mümkün olan en iyi hizmeti vereceğimizden emin olacağız. GC hassas kalıbı seçtiğinizde, işinizin devam etmesini sağlayan yüksek kaliteli sonuçlara güvenebilirsiniz.

Sonuç

Bu üretim süreci, mukavemet, maliyet etkinliği, mükemmel doğruluk ve hafiflik gibi çok sayıda faydaya sahip, nispeten etkili ve ikili bir üretim tekniğidir. Otomotiv ve elektronik gibi farklı endüstrileri kapsayan dayanıklı ve güvenilir parçalar üretme kabiliyeti nedeniyle farklı sektörlerde uygun olmuştur. Ancak sürecin başında maliyetli takımlama, parça boyutu kısıtlamaları ve olası gözeneklilik sorunları gibi zorluklar da mevcuttur.

Son olarak, aşağıdaki hususların uygulanıp uygulanmayacağının belirlenmesi alümi̇nyum döküm uygulamanın ihtiyaçlarına bağlı olacaktır. Her durumda uygulanabilir olmamakla birlikte, üstün mekanik özelliklere sahip küçük ila orta ölçekli parçaların seri miktarlarda üretilmesine ihtiyaç duyulan durumlarda, alüminyum basınçlı dökümün bu konuda en üstün modern imalat yöntemlerinden biri olduğu söylenebilir.

SSS

1. Alüminyum döküm nedir?

Alüminyum döküm işlemi sırasında, erimiş alüminyum, hassas ve dayanıklı ve yüksek hacimli üretim için en uygun bileşenleri oluşturmak için basınç altında bir kalıba enjekte edilir.

2. Alüminyum metal dökümün artıları nelerdir?

Hassas, ekonomik, ince ve güçlüdür ve bu gerçek, otomotiv ve havacılık endüstrilerini içeren karmaşık parçalarda ideal olmasını sağlar.

3. Sınırlamalar nelerdir?

İlk takımlama pahalıdır ve daha küçük ila orta ölçekli parçalar için daha uygundur. Parça mukavemetinde soruna yol açabilecek gözeneklilik de oluşabilir.

0 Yorum