Alüminyum alaşımları, iyi mekanik özellikleri, hafifliği ve korozyon direnci sayesinde mühendislik amaçları için sıklıkla tercih edilir. Bunlardan AlSi10Mg, hassas dökümde ve eklemeli üretimde yüksek performansıyla bilinir. AlSi10Mg, genellikle döküm ve katkılı üretim süreçleri için seçilen iyi performansa sahip bir alüminyum alaşımıdır. AlSi10Mg'ye eklenen silikon ve magnezyum hem mekanik hem de termal özelliklerini geliştirir, bu da onu karmaşıklığa ve güçlü strese dayanması gereken parçalar için uygun hale getirir. Üreticiler AlSi10Mg döküm kullanarak hafif, dayanıklı ve ince ve hassas ayrıntılara sahip parçalar üretmektedir. Metal 3D baskı, AlSi10Mg'yi hem uyarlanabilirliği hem de tokluğu ile öne çıktığı mevcut tasarım ve üretimde daha da önemli hale getirmiştir.

Bu makalede, AlSi10Mg döküm teknolojisi, faydaları, yaygın kullanım alanları ve neden havacılık, otomotiv ve tıp mühendisliğinde yaygın olarak tercih edildiği ile birlikte açıklanmaktadır.

AlSi10Mg nedir?

AlSi10Mg, çoğunlukla alüminyum (Al), silikon (Si) ve magnezyumdan (Mg) yapılan bir tür hafif alüminyum alaşımıdır. Genellikle, AlSi10Mg 89-91% alüminyum, 9-11% silikon ve 0,2-0,45% magnezyum içerir. Bu alaşım elementlerinin kombinasyonu AlSi10Mg'nin sahip olmasını sağlar: Güçlü ama hafif yapısı, iyi iletkenliği ve mükemmel korozyon koruması ile bilinir.

Silikon, alaşımın döküm sırasında sorunsuz çalışmasını sağlarken, magnezyum yaşla sertleşme yoluyla mukavemeti ve sertliği artırır. Bu da basınç altında iyi mukavemete sahip ve ısıya dayanabilen bir malzeme ortaya çıkarır.

AlSi10Mg Döküm Nedir?

AlSi10Mg döküm, karmaşık parçalar ve parçalar yapmak için erimiş AlSi10Mg alaşımının kalıplara dökülmesini içerir. Örneğin birden fazla döküm tekniği kullanmak mümkündür:

- Basınçlı Döküm: Sıcak alüminyum, büyük bir basınç kullanılarak çelik bir kalıba zorlanır.

- Kum Döküm: Klasik döküm işleminde kum kalıplar kullanılır.

- Yatırım Döküm: Bu süreç genellikle kayıp mum dökümü olarak adlandırılır ve çok hassas parçaların üretimini destekler.

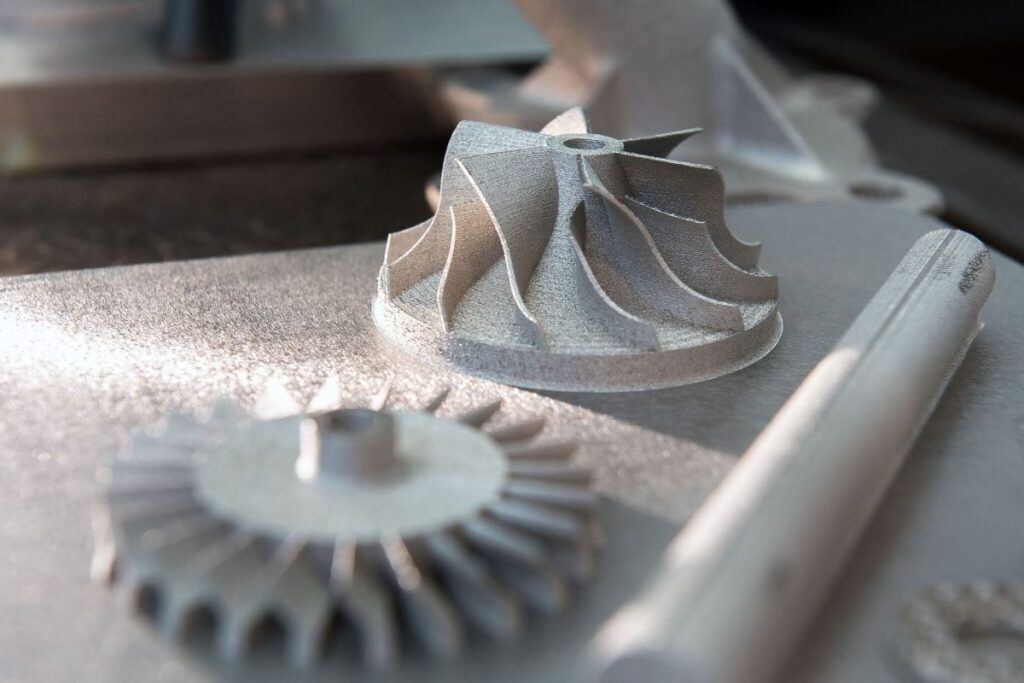

Modern üretim dünyasında, AlSi10Mg döküm genellikle SLM veya DMLS gibi katkı teknikleriyle birlikte kullanılır. Süreç, çok iyi doğrulukla neredeyse hazır parçalar oluşturmak için AlSi10Mg tozunun katman katman eritilmesini birleştirir.

AlSi10Mg'nin Kimyasal Bileşimi

Bu alüminyum alaşımı yüksek silikon içeriğinin yanı sıra magnezyum ve diğer birkaç eser elemente sahiptir. Döküm, mukavemet ve korozyon korumasının en iyi karışımını elde etmek için kesin bileşim yakından yönetilir.

Tipik Bileşim (Ağırlıkça %):

| Element | İçerik (%) | Fonksiyon |

| Alüminyum (Al) | Denge (~85-91%) | Ana metal hafiflik ve korozyon direnci sağlar |

| Silisyum (Si) | 9.0 - 11.0% | Akışkanlığı, aşınma direncini artırır ve büzülmeyi azaltır |

| Magnezyum (Mg) | 0.20 - 0.45% | Yaşla sertleşme yoluyla mukavemeti artırır |

| Demir (Fe) | ≤ 0,55% | Safsızlık; sünekliği ve korozyon direncini korumak için düşük tutulmuştur |

| Bakır (Cu) | ≤ 0,05% | İsteğe bağlı; mukavemeti biraz artırabilir, ancak korozyon direncini azaltır |

| Çinko (Zn) | ≤ 0,10% | Sıcak çatlamayı önlemek için genellikle düşük tutulur |

| Manganez (Mn) | ≤ 0,45% | Mukavemeti ve korozyona karşı direnci artırır |

| Titanyum (Ti) | ≤ 0,15% | Tane yapısının rafine edilmesine yardımcı olur |

| Nikel (Ni) | ≤ 0,05% | Korozyon direnci üzerindeki etkisi nedeniyle sınırlı kullanım |

Anahtar Notlar:

- Yüksek silisyum miktarı AlSi10Mg'yi oldukça dökülebilir ve aşınmaya dayanıklı hale getirir.

- Magnezyum, alaşımın bir ısıl işlemle güçlendirilmesine izin vermesi açısından önemlidir.

- Mn, Ti ve Fe gibi eser safsızlıklar, kaliteyi korumak ve kırılganlık veya korozyon endişelerini önlemek için sıkı bir şekilde kontrol altında tutulur.

Bu tam bileşim, AlSi10Mg dökümün mekanik ve fiziksel yüksek teknoloji mühendisliği gereksinimlerine dayanabilmesini sağlar.

AlSi10Mg'nin Mekanik Özellikleri

AlSi10Mg iyi dengelenmiş mekanik özelliklere sahiptir - gerilim ve sıkıştırmada kullanılabilir; yüksek gerilim ve yüksek performanslı uygulamalar. Bu özellikler, üretim sürecine (Döküm ve 3D baskı) ve maddelerin ısıl işlemine bağlı olarak küçük farklılıklar gösterebilir.

AlSi10Mg'nin ortak mekanik özellikleri aşağıdaki gibidir:

| Mülkiyet | As-Built (3D Baskılı) | Isıl İşlem Görmüş (T6 veya benzeri) |

| Çekme Dayanımı | 320-370 MPa | 400-460 MPa |

| Akma Dayanımı | 200-240 MPa | 250-300 MPa |

| Kopma Uzaması | 2-4% | 4-8% |

| Sertlik (Brinell) | ~110 HB | ~130 HB |

| Yoğunluk | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Elastisite Modülü | ~70 GPa | ~70 GPa |

| Yorulma Dayanımı | ~90 MPa | ~120 MPa |

Anahtar Notlar:

- Çekme mukavemeti uygun ısıl işlemle büyük ölçüde geliştirilebilir, bu da malzemenin yapısal ve yük taşıyan parçalar için iyi olduğu anlamına gelir.

- Uzama ayrıca, dinamik yükler altındaki parçalarda daha fazla sünekliğin elde edilebildiği işlem sonrasını da geliştirir.

- Sertlik ve yorulma direnci, tekrarlanan stres altında dayanıklılık, otomobil ve havacılık bileşenlerinde önemlidir.

Bu özellikler, AlSi10Mg dökümünü hem ağırlık tasarrufunun hem de mekanik performansın önemli olduğu durumlarda iyi bir seçenek haline getirir.

AlSi10Mg'nin Fiziksel Özellikleri

AlSi10Mg, hafif karakterizasyon ile geniş bir sıcaklıkta istikrarlı fiziksel işlevsellik değişimi arasında iyi bir denge sağlar. Bu özellikler, onu ana akımda ve eklemeli üretimde bu kadar popüler yapan şeyin bir parçasıdır.

| Mülkiyet | Tipik Değer |

| Yoğunluk | ~2,65 g/cm³ |

| Erime Noktası | ~570-595°C |

| Termal İletkenlik | ~150-180 W/m-K |

| Termal Genleşme Katsayısı | ~20-22 × 10-⁶ /K |

| Özgül Isı Kapasitesi | ~900 J/kg-K |

| Elektriksel İletkenlik | ~30-35% IACS (Uluslararası Tavlı Bakır Standardı) |

| Solidus Sıcaklık | ~570°C |

| Liquidus Sıcaklık | ~595°C |

Anahtar Notlar:

- AlSi10Mg'nin düşük yoğunluğu, havacılık ve otomotiv parçaları gibi ağırlığa duyarlı alanlar için en iyisi olmasını sağlar.

- Yüksek termal iletkenlik, buluşçuluk ve motor içi bileşenler için hayati önem taşıyan ısıyı iyi dağıtmasını sağlar.

- Elektrik iletkenliği için iyidir, bu nedenle saf alüminyum kadar verimli olmasa da hafif elektrik performansı sergilemesi gereken parçalar için yararlıdır.

Fiziksel özelliklerin ve mekanik özelliklerin iyi mukavemetinin böyle bir kombinasyonu, AlSi10Mg dökümünü modern imalatta çok yönlü ve güvenilir bir seçenek haline getirir.

AlSi10Mg Döküm Alaşımı Nedir?

AlSi10Mg şunlara aittir döküm alümi̇nyum alaşimlari Alüminyum, silikon (9-11%) ve magnezyum (0.2-0.45%) içerir. İyi bir mukavemet, düşük ağırlık ve korozyon direnci kaynağı olması için üretilmiştir. Bileşimi, döküm işleminde yüksek akışkanlık sağlar ve küçük, hassas ve karmaşık parçalar için uygundur.

Temel Avantajlar

Alaşım, mekanik performans ve üretilebilirlik arasındaki denge ile tanınır. Çekme mukavemeti, sertlik ve aşınma direncinin iyi bir kombinasyonunu sağlar. Isıl işlem uygulanabilir özelliği, mukavemet ve uzama gibi özelliklerin daha da iyileştirilmesini sağlar ve bu da onu kritik yapısal bileşenler için bir malzeme haline getirir.

Döküm Performansı

AlSi10Mg döküm, özellikle basınçlı döküm ve kum döküm işlemleri için çok iyi bir dökülebilirliğe sahiptir. Çok az çekme kusurları olan karmaşık kalıpları dökmek için kullanılabilir. Ancak gözenekliliği, çatlamayı önlemek için yüksek sıcaklık kontrolü ve yolluk tasarım sistemleri gereklidir.

Uygulamalar

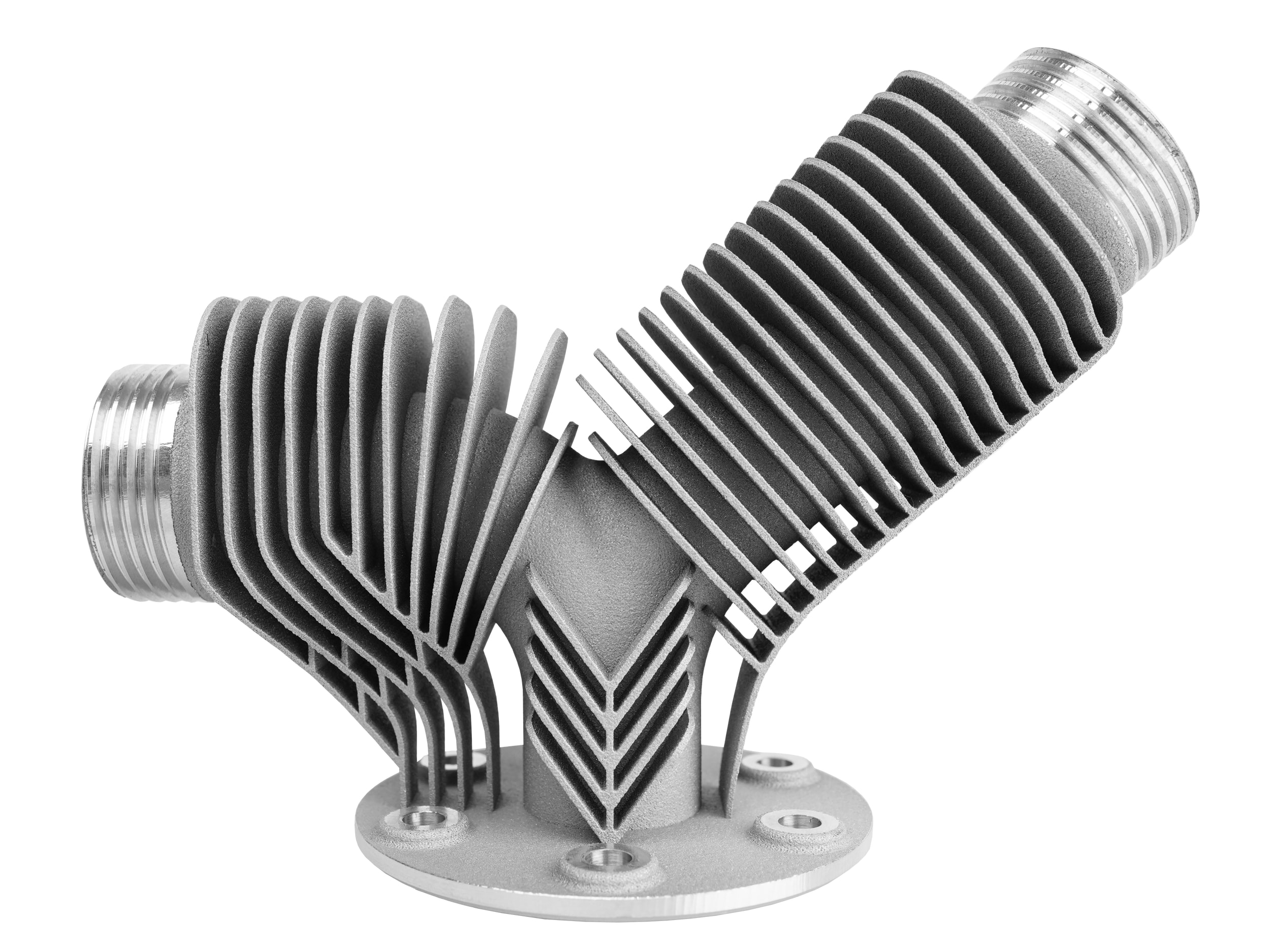

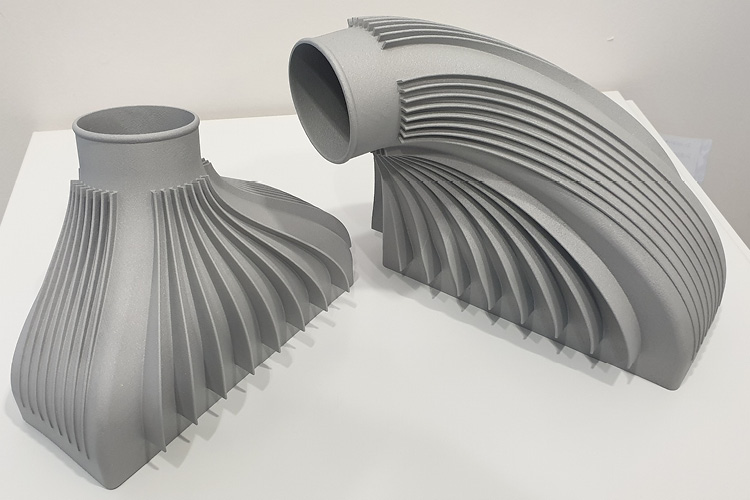

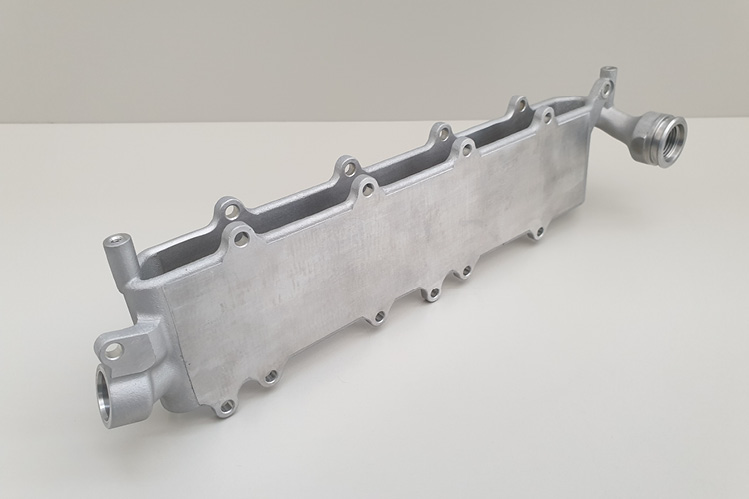

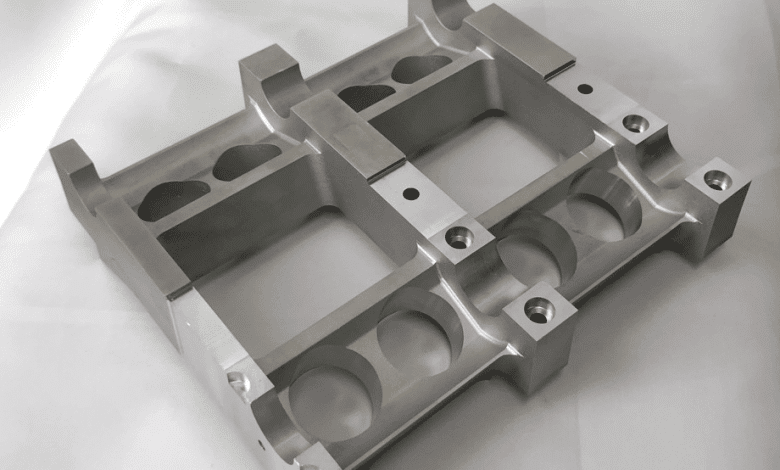

AlSi10Mg, otomotiv, havacılık ve mühendislik endüstrilerinde oldukça benimsenmiştir. Genel uygulamalardan bazıları motor parçaları, muhafazalar, braketler ve hafif yapısal kısımları içerir. Mükemmel derecede ince mikro yapısı ve tutarlı performansı nedeniyle AlSi10Mg, metal 3D baskı arttıkça kendisini eklemeli üretim için popüler malzeme kategorisinde de bulur.

Sınırlamalar

Çok yönlü olmasına rağmen, alaşım sünek değildir ve uygun işlem yapılmazsa çatlamaya karşı hassastır. Aynı zamanda ortalama bir kaynaklanabilirliğe sahiptir ve kaynak onarımı veya montajı sırasında dikkatli olunmalıdır. En iyi sonuçları elde etmek için genellikle ısıl işlem ve işlem sonrası yapılır.

Dökümde AlSi10Mg'nin Avantajları

AlSi10Mg dökümün popülaritesi, alaşımın mekanik ve kimyasal özelliklerinin kendine özgü kombinasyonu ile belirlenir. Ana faydaları görelim:

1. Mükemmel Dökülebilirlik

Yüksek silikon içeriği nedeniyle AlSi10Mg, iç boşluklardan kaçınırken karmaşık kalıp boşluklarına iyi akabilir. Bu da onu ince duvarlı, detaylı bileşenlerin üretiminde elverişli kılan bir yoldur.

2. Üstün Mekanik Özellikler

Alaşım büyük bir gerilme mukavemetine, yeterli yorulma direncine ve orta sertliğe sahiptir. Isıl işlem ve yaşla sertleştirme de bu eserin özelliklerini daha da iyi hale getirerek potansiyel olarak diğer gelişmiş malzemelerle rekabet edebilir hale getirebilir.

3. Korozyon Direnci

AlSi10Mg, özellikle atmosferik ve deniz ortamlarında mükemmel korozyon direncine sahiptir. Bu da onu neme, tuza veya aşırı sıcaklıklara maruz kalanlar için uygun hale getirir.

4. Hafif Ama Güçlü

AlSi10Mg'nin düşük yoğunluğu, mukavemetten yoksun olmayan hafif bir yapı sağlar; ağırlık tasarrufunun performans ve verimlilikle doğrudan ilişkili olduğu havacılık ve otomotiv parçaları için mükemmeldir.

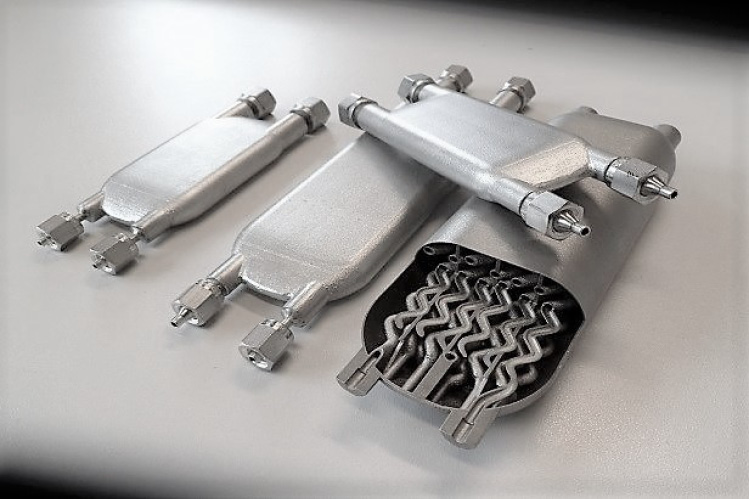

5. Termal İletkenlik

İyi termal iletkenliği, ısının motor parçalarında, elektronik muhafazalarda ve ısıya duyarlı diğer uygulamalarda dağılmasını sağlar.

AlSi10Mg Döküm Süreci

Döküm süreci, ister geleneksel yaklaşımla ister eklemeli üretim kullanılarak olsun, birkaç temel adımı içerir.

1. Malzeme Hazırlama

Ham AlSi10Mg alaşımı veya tozu tutarlı bir bileşime sahip olacak şekilde yapılır ve test edilir. Tozun morfolojisi ve saflığı katkılı üretimde önemli bir rol oynar.

2. Eritme, Dökme (Lazer Füzyon)

Geleneksel dökümde alaşım fırında eritilir ve önceden hazırlanmış kalıba dökülür. 3D baskıda, dijital bir modelden türetilen bir desene göre tozun lazerle sinterlenmesi yapılır.

3. Katılaşma ve Soğutma

Erimiş alaşım kalıp içinde katılaşacaktır. İç gerilimlerden, gözeneklilikten veya çatlamadan kaçınmak için korunmuş ve düzenlenmiş soğutma esastır.

4. İşlem Sonrası

Bunlar temizleme, ısıl işlem, işleme ve yüzey bitirme işlemleridir. Örneğin, ısıl işlem çökelme sertleşmesi süreçlerine neden olarak mukavemeti ve sertliği önemli ölçüde artırabilir.

AlSi10Mg Alüminyum Neye Eşdeğerdir?

AlSi10Mg, mükemmel mukavemeti, korozyona karşı koruması ve hafifliği nedeniyle döküm ve katkılı imalat endüstrisinde güçlü bir profile sahip olan ve Avrupa'da varlığını sürdüren bir alüminyum alaşımıdır. Avrupa standartları açısından EN AC-43000 serisi altında yer alır.

ABD Eşdeğeri (A360.0 / A360.1)

Amerika'da AlSi10Mg'nin tam bir eşdeğeri yoktur; ancak A360.0 en yakın eşdeğer olarak adlandırılabilir (dövme formunda A360.1 olarak da bilinir). Bu alaşım neredeyse benzer silisyum ve magnezyum içeriğine sahiptir ve benzer mekanik ve döküm özelliklerine sahiptir. Basınçlı döküm uygulamalarında yaygın olarak kullanılmaktadır.

Alman Eşdeğeri (G-AlSi10Mg)

Almanya'da, ilgili alaşım DIN 1725-2 standardına göre G-AlSi10Mg olarak adlandırılır. AlSi10Mg ile neredeyse benzer bir bileşime sahiptir ve otomotiv ve makine endüstrilerinde yüksek performanslı dökümler için kullanılır.

Çince Eşdeğeri (YL104 / ZL104)

Çin'de AlSi10Mg, alüminyumun standart döküm alaşımları olan YL104 veya ZL104 ile aynıdır. Bu alaşımlar motor parçaları, muhafazalar ve mukavemet ve korozif direnç gerektiren diğer bileşenlerde uygulanır.

Japonca Eşdeğeri (AC4CH / AC4C)

Japonya'da AC4CH ve AC4C gibi alaşımlar, performansları açısından AlSi10Mg'nin yanında kabul edilir. Kesin olmamakla birlikte, yüksek mukavemetli döküm için kullanılabilen benzer silikon-magnezyum alüminyum formülleri sağlarlar.

ISO Eşdeğeri (Al-Si10Mg)

ISO 3522'ye gelince AlSi10Mg'nin uluslararası sınıflandırması bu şekildedir. Üretim standartlarından bağımsız olarak, özellikle küresel 3D baskı uygulamalarında aynı kimyasal ve mekanik özellikleri korur.

AlSi10Mg Parçaların Tasarım Kılavuzları ve Sınırlamaları

AlSi10Mg dökümü ile uğraşırken, parça performansını, boyutsal doğruluğu ve uzun vadeli dayanıklılığı garanti etmek için iyi tasarım ilkeleri kullanılmalıdır. Alaşım mükemmel dökülebilirlik ve mukavemet sağlamasına rağmen, yine de tasarımcıların dikkate alması gereken bazı sınırlamaları vardır.

1. Duvar Kalınlığı

AlSi10Mg, duvar kalınlığının tek tip ve 2-5 mm arasında olduğu en iyi tasarıma sahiptir. Kalınlıktaki hızlı değişiklikler, döküm veya 3D baskı sırasında iç gerilmelere, eğilmelere ve dolgularda bozulmalara neden olabilir. Stres konsantrasyonlarını azaltmak için yavaş geçişler ve dolgular tavsiye edilir.

2. Karmaşık Geometriler

İyi dökülebilirliği ve katkılı üretime adaptasyonu nedeniyle AlSi10Mg, karmaşık şekiller ve iç kanallar üretmeyi mümkün kılar. Bununla birlikte, geleneksel döküm için, gelişmiş kalıplar veya maçalar kullanılmadığı sürece küçük kesitlerden ve az kesimden kaçının. 3D baskıda, çıkıntılar için destek yapılarına ihtiyaç duyulabilir.

3. Büzülme ve Toleranslar

AlSi10Mg, diğer alüminyum alaşımları gibi katılaşma sürecinde büzülür. Büzülme oranları (genellikle ~1.1%) tasarımcılar tarafından dikkate alınmalı ve uygun toleranslar belirtilmelidir. Hassas uyumlar için, özellikle de eşleşen parçalar için, işleme payları da gerekebilir.

4. Yüzey İşlemi

AlSi10Mg'nin as-döküm veya as-baskılı yüzey kalitesi pürüzlü olabilir ve ikincil son işlem (örneğin, işleme, parlatma veya bilyeli çekiçleme) gerekebilir. Tasarım özellikleri, gerektiğinde işlem sonrası araçlar için erişim sağlamalıdır.

5. Stres Noktaları ve Keskin Kenarlar

AlSi10Mg parçalar, bu tür köşelerde çatlak başlangıcı meydana gelebilirse hasarla ilgili keskin köşelere maruz kalabilir. Mümkün olan her yerde dolgular ve yumuşak değişimler kullanın. Optimize edilmiş geometriye sahip yük taşıyıcıları için eşit ağırlık dağılımı sağlayın.

6. Isıl İşlem Uyumluluğu

T6 veya yaşlandırma gibi döküm sonrası ısıl işlem süreçleri önemsiz boyutsal değişikliklere neden olabilir ve bu durum tasarımlar tarafından dikkate alınmalıdır. Yakın toleranslara sahip özellikler ısıl işlem sonrası işlenmelidir.

7. Yapı Yönü (3D Baskı için)

Katmanlı imalatta, parçanın oryantasyonu mukavemet, yüzey kalitesi ve destek yapısı üzerinde etkilidir. Eğilmeyi en aza indirmek, desteklemek ve mekanik performansı korumak için oryantasyon optimizasyonu yapılmalıdır.

Dikkate Alınması Gereken Sınırlamalar

- Yüksek süneklikteki parçalar için uygun değildir - Güçlü olmasına rağmen, AlSi10Mg bazı dövme alaşımlara kıyasla sınırlı uzamaya sahiptir.

- Zayıf kaynaklanabilirlik - Kaynak, özel dikkatin gerekli olduğu yerlerde birleştirilir ve bunun yanlış prosedürü parçayı zayıflatabilir.

- Gözeneklilik riski - Döküm kontrolleri sürdürülmezse, gözeneklilik parça bütünlüğünü tehlikeye atma potansiyeline sahiptir ve çoğunlukla basınç geçirmez uygulamalar söz konusudur.

Mühendisler, bu tasarım kılavuzlarını kullanarak ve sınırlamalarını anlayarak, AlSi10Mg döküm parçalarının performansını ve güvenilirliğini geleneksel ve gelişmiş üretim süreçlerine göre optimize edebilirler.

AlSi10Mg Döküm Uygulamaları

Benzersiz özellik kombinasyonu nedeniyle AlSi10Mg döküm, yüksek performansın farklı alanlarında uygulama alanı bulmaktadır:

1. Havacılık ve Uzay Endüstrisi

Braketler, muhafazalar ve yapısal destekler gibi parçalar, alaşımın yüksek mukavemeti ve düşük ağırlığı sayesinde performans ve ağırlık açısından iyileştirilir. Katmanlı üretim, daha önce yapılamayan veya gereksiz maliyetlerle yapılabilen karmaşık geometri sağlar.

2. Otomotiv Sektörü

Motor blokları, şanzıman ve hafif süspansiyon parçaları AlSi10Mg döküm kullanılarak işlenen tipik malzemelerdir. Bu alaşımın yüksek sıcaklıklara ve mekanik yüklere dayanma kapasitesinin yanı sıra ısı etkilerinin veya yapışkan malzemelerin yoğunluğuna sahip malzemelere dayanma kapasitesi, onu bu tür uygulamalar için mükemmel kılar.

3. Tıbbi Cihazlar

AlSi10Mg biyouyumlu ve korozyona karşı dirençlidir ve bu nedenle özellikle hassas ve özel yapım parçalara ihtiyaç duyulan durumlarda cerrahi aletler ve ortopedik cihazlar için kullanılabilir.

4. Robotik ve Otomasyon

AlSi10Mg döküm, bu malzemenin hafifliği ve sertliğinin robotik kollar, sensör bağlantıları ve diğer hassas bileşenlerin yararına kullanılmasına olanak tanır.

5. Tüketici Elektroniği

Alaşımların termal iletkenliği ve korozyon direnci, yüksek performanslı elektronikler için ısı alıcıları ve muhafazalar tarafından kullanılır.

AlSi10Mg Dökümde Karşılaşılan Zorluklar

Dökümdeki yaygın çeşitliliğine ve mukavemet, hafiflik ve mükemmel dökülebilirlik açısından takdire değer değerlerine rağmen, AlSi10Mg döküm, üreticilerin ve mühendislerin üretimde dikkate alması gereken çeşitli zorluklara sahiptir. En yaygın sorunlar aşağıda listelenmiştir:

1. Gözeneklilik Oluşumu

AlSi10Mg dökümlerde gözeneklilik, katılaşma sürecinde gazların hapsolması veya büzülmeden kaynaklanan yaygın bir durumdur. Bu durum mekanik özelliklerin azalmasına ve sızdırmazlık performansının düşmesine neden olabilir. Gözenekliliği en aza indirmek için optimum kalıp tasarımı, gaz giderme ve kontrollü soğutma hızları önemlidir.

2. Sıcak Yırtılma ve Çatlama

Yüksek silikon içeriği nedeniyle AlSi10Mg, bileşen katılaştığında sıcak yırtılmaya eğilimlidir. Bu, metal kısmen erimiş olmasına rağmen büzüldüğünde ve çatlaklar oluşturduğunda meydana gelir. Katılaşma oranının ve kalıp sıcaklığının hassas kontrolü bu riski en aza indirmeye yardımcı olur.

3. Erime Sırasında Oksidasyon

AlSi10Mg dahil olmak üzere tüm alüminyum alaşımları oksijene karşı oldukça reaktiftir. Ergitme yoluyla havaya maruz kaldıklarında, dökümü etkileyebilecek bir oksit yüzey tabakası oluşur. Koruyucu atmosfer, flaks kullanımı veya vakumda ergitme oksidasyonu hafifletebilir.

4. Boyutsal Doğruluk Sorunları

Çok sayıda boyuta sahip şekillerin, özellikle geleneksel bir kum döküm kullanıldığında, karmaşık parçalarda da korunması zor olacaktır. Kalıp aşınması, metal büzülmesi ve kötü sıcaklık kontrolü gibi faktörler sapmalara yol açabilir. Çoğu durumda, basınçlı döküm veya 3D baskı kullanımı daha iyi toleranslar üretir.

5. Sınırlı Kaynaklanabilirlik

AlSi10Mg özellikle döküm durumunda zayıf bir şekilde kaynaklanabilir. Uygun dolgu malzemesi ile TIG kaynağı gibi özel teknikler kullanılmadığı sürece kaynaklı bir bağlantıdan gözeneklilik ve yapı arızaları meydana gelebilir. Ön ısıtma ve kaynak üzerine etki eden ısı genellikle gereklidir.

6. Sonradan İşleme İhtiyacı

En iyi mekanik özellikleri elde etmek için, AlSi10Mg dökümler T6 temperleme şeklinde ısıl işlemden geçme eğilimindedir. Özellikle hassas uygulamalarda yüzey kalitesinin artırılması için işleme veya parlatma gibi yüzey bitirme işlemleri gerekebilir.

Üreticiler bu zorlukları inceleyip uygun şekilde ele aldıklarında, sıkı performans ve güvenilirlik gereksinimlerine sahip yüksek kaliteli AlSi10Mg dökümler üretebilecek bir konumda olacaklardır.

AlSi10Mg Dökümün Geleceği

AlSi10Mg dökümün gelecekteki beklentileri, özellikle dijital üretim teknolojilerinin dahil edilmesiyle parlaktır. Katmanlı üretim artmakta ve mühendisler, kullanılan malzeme miktarını azaltmak veya performansı artırmak için topoloji prensibine göre tasarlanmış hafif yapılar üretebilmektedir.

Nano-parçacık takviyeli AlSi10Mg varyantlarını veya mukavemeti daha iyi süneklik ve yorulma direnciyle birleştiren hibrit alaşımları geliştirmek için de araştırmalar yapılmaktadır.

Sonuç

AlSi10Mg döküm, yeni malzeme bilimini çağdaş üretim teknolojisiyle birleştirir. Olağanüstü mukavemet-ağırlık oranı, korozyon direnci ve hem geleneksel hem de modern üretim açısından çok yönlülüğü di̇ji̇tal döküm türleri̇ AlSi10Mg'yi yüksek talep gören endüstriler için hala çok popüler bir malzeme haline getirmektedir. Bazı teknolojik engeller olmasına rağmen, bu alüminyum alaşımının uzun vadeli faydaları onu mühendislik ve üretimin geleceği için önemli bir malzeme haline getirmektedir.

SSS

1: AlSi10Mg neyden yapılmıştır?

AlSi10Mg, büyük ölçüde alüminyum (Al), silikon (Si) ve magnezyumdan (Mg) oluşan bir alüminyum alaşımıdır. Normalde 9-11% silisyum; 0,2-0,45% magnezyum ve geri kalanı alüminyumdur. Döküm kabiliyeti ve akışkanlık silikon tarafından geliştirilirken, ısıl işlem yoluyla mukavemet magnezyum tarafından geliştirilir.

2: AlSi10Mg döküm ne için kullanılır?

AlSi10Mg döküm, havacılık ve uzay yapıları, araba motor parçaları, tıbbi implantlar ve elektronik muhafazalar için hafif ancak güçlü parçaların üretimi için uygulanır. Yüksek mukavemetli karmaşık parçalar üretme kabiliyeti, onu hassas endüstriler için uygun hale getirir.

3: AlSi10Mg 3D olarak basılabilir mi?

Evet, AlSi10Mg, özellikle Seçici Lazer Eritme (SLM) veya Doğrudan Metal Lazer Sinterleme (DMLS) gibi yaklaşımlar kullanıldığında, metal 3D baskıda en büyük uygulamaları bulan malzemelerden biridir. Çok az işlem sonrası ile detaylı, güçlü ve hafif parçalar yapılmasını sağlar.

4: AlSi10Mg döküldükten sonra ısıl işleme ihtiyaç duyar mı?

Aslında ısıl işlem, AlSi10Mg dökümlerin mukavemetini ve sertliğini artırmak ve böylece dayanıklılığı artırmak için yaygın bir işlem yöntemidir. Çözelti tavlama ve yapay yaşlandırma gibi işlemler, özellikle zorlu mekanik veya termal koşullarda performansını artırır.

0 Yorum