Alüminyum alaşımları, özellikle otomotiv, havacılık ve kalıp alanlarında üretimde her zaman önemli olmuştur. Bunların arasında AlSi10Mg, birçok olumlu mekanik ve termal niteliği sayesinde sıklıkla seçilir. Bu alaşım hem çelikten daha güçlü hem de hafif olduğundan, döküm ve eklemeli imalatta, özellikle de seçici lazer eritme (SLM) işleminde büyük bir rol oynamaktadır.

Burada şunları inceliyoruz AlSi10Mg döküm, ne olduğu, neden yararlı olduğu ve AlSi10Mg malzeme özellikleri, yoğunluğu ve diğer ilgili veriler dahil olmak üzere ana teknik gerçekler hakkında bilgi sağlar.

AlSi10Mg ile ne kastedilmektedir?

Bir AlSi10Mg alaşımı bir alüminyum 89%'ye kadar içerik, yaklaşık 10% silikon ve genellikle 0,3%'den fazla olmayan az miktarda magnezyum. Yapılış şekli ona bu ismi vermiştir. 4000 ve 5000 gruplarında bulunan alüminyum 3003, çok güçlü, korozyona dayanıklı ve kaynakla birleştirilmesi kolay olmasıyla ünlüdür. Sonuç olarak eklemeli imalat, güçlü, hafif, çok küçük hatalara sahip ve uzun süre çalışabilen parçalar için uygundur.

AlSi10Mg alaşımının havacılık ve uzay uygulamalarında, modern otomobillerde ve endüstriyel ekipmanlarda birçok kullanımı vardır. Birçok kişi, esas olarak faydalı erime şekli nedeniyle metalleri 3D yazdırmak için kullanır.

AlSi10Mg Dökümüne Genel Bakış

Alaşım Eritme Süreci

AlSi10Mg dökümünün başlangıcında, karışım genellikle 660°C ile 700°C arasında değişen sıcaklıklarda eritilir. Alaşımın ana bileşenleri alüminyum, silikon ve magnezyum olduğundan, tamamen erimiş hale gelmesi için homojen bir şekilde ısıtılması gerekir. Hem oksidasyonu hem de gazların emilimini önlemek için adımlar atılır, çünkü bu etkiler bitmiş parçayı zayıflatabilir ve zarar verebilir.

Kalıbı yapmak ve doldurmak için gereken adımlar

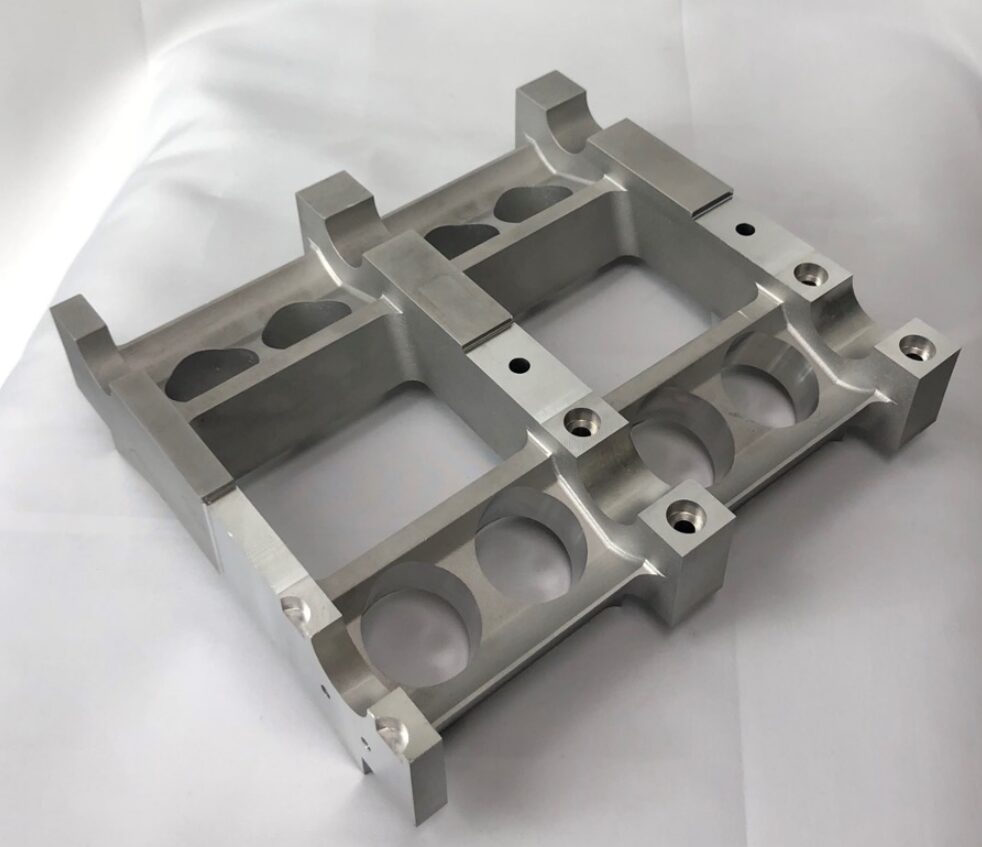

Isıtıldıktan sonra sıvı alaşım, bitmiş ürünün şeklini belirlemek için bir kalıba aktarılır. Parçanızı basınçlı döküm, kum döküm veya hassas döküm kullanarak dökebilirsiniz. Hassas, karmaşık parçalara ihtiyaç duyulan durumlarda, Seçici Lazer Eritme (SLM) katkılı üretim tarafından tercih edilir. Çok kolay aktığı için AlSi10Mg kalıp detayları için iyidir.

Sıvının Soğutulması ve Katı Hale Gelmesi

Kalıp doldurulur doldurulmaz ham sıvı metal soğumaya başlar. Doğru soğutmanın sürdürülmesi bitmiş üründe büzülme, çatlaklar veya iç gerilmeler gibi sorunları azaltabilir. Alaşımın soğuma hızı malzemenin içindeki yapıyı etkileyebilir ve hem çalışma mukavemetini hem de yüzeyini etkileyebilir. Daha hızlı soğuyan malzemeler daha iyi bir yapıya ve daha iyi bir genel performansa sahip olma eğilimindedir.

İşlem Sonrası Adımlar

Parça katılaştıktan ve kalıptan çıkarıldıktan sonra ideal bir durumdadır. Malzemeyi daha dayanıklı hale getirmek için sıklıkla çözelti tavlama ve yaşlandırma gibi ısıl işlemler yapılır. Hassas yapılar veya daha iyi görünümlü sonuçlar, parçaların talaşlı imalat veya yüzey bitirme için bir pakete yerleştirilmesiyle elde edilebilir.

AlSi10Mg için ikame maddeler

AlSi10Mg mükemmel özellikler sunduğundan, kaynak için sıklıkla seçilir, ancak mekanik, sıcaklık veya fiyat gibi diğer faktörler daha önemli hale geldiğinde, başka malzemelere ihtiyaç duyulabilir.

AlSi10Mg yerine kullanılan en popüler alaşımlar aşağıda belirtilmiştir:

A356 Alüminyum Bir Alaşım Türüdür

Neden AlSi10Mg yerine A356 düşünülüyor?

A356, AlSi10Mg ile karşılaştırılabilir bir alaşımdır, esas olarak üstün sünekliği ve uzamasıyla farklılık gösterir. Yükselticiler çoğunlukla kum döküm ve kokil döküm için kullanılır.

Avantajlar:

- Müşteriler daha iyi tokluk için daha yüksek uzamaya sahip bir kumaş seçebilirler.

- Korozyona karşı büyük direnç yeteneği

- Kolayca kaynak yapılabilir

Uygulamalar:

- Gri demir parçalar arasında otomobil parçaları, pompa parçaları ve genel döküm işleri yer alır.

12% silikon içeren bir alaşım

AlSi10Mg'yi Neden AlSi12 ile Değiştiriyoruz?

Silisyum açısından zengin olan AlSi12, basınçlı döküm sırasında aşınma direncinin artmasını ve akış kalitesinin iyileşmesini sağlar.

Avantajlar:

- Döküm kabiliyetleri pirinçten daha iyidir.

- Aşınma direnci çok etkilidir.

- Aksesuarlar için daha düşük fiyatlar

Uygulamalar:

- Karmaşık, kırılgan dökümler, motor gövdeleri ve dekoratif parçalar için uygundurlar.

EN AW-7075 (EN 7075 Alüminyum Alaşımı)

AlSi10Mg neden 7075 ile değiştirilmelidir?

Güçlü alaşım 7075 havacılıkta kullanılır ve mukavemet açısından AlSi10Mg'den çok daha iyi performans gösterir. Ancak dökülemediği için işlenmiş veya dövülmüş ürünler yapmak için daha uygundur.

Avantajlar:

- Etkileyici derecede güçlü gerilim aralığı

- Aşırı kullanımdan kaynaklanan aşınmaya karşı mükemmel direnç

Sınırlamalar:

- Kaynak yapmak zordur

- Genellikle daha pahalıdırlar

- Döküm için kullanılamaz

Uygulamalar:

- Uçaklar, motor sporları parçaları ve ağır hizmet ekipmanlarının tümü kompozit kullanır.

Ti-6Al-4V bir titanyum alaşımıdır

Uygulamalar Neden AlSi10Mg Yerine Titanyumu Benimsemeli?

Alüminyum alaşımlarına kıyasla titanyum çok daha hafiftir ve basınç altında dayanması gereken parçalar için kullanıldığında korozyona karşı dirençlidir.

Avantajlar:

- Vücut için mükemmel güç ve güvenlik

- Isıya karşı mükemmel dayanıklılık

Sınırlamalar:

- Çok pahalı maliyetler için

- Yapılması ve işlenmesi zordur

Kullanır:

- Uçaklar, uzay ürünleri, ilaçlar ve sistemler üzerinde mühendislik çalışmaları

Yaygın magnezyum alaşımları AZ91D ve benzerleridir

AlSi10Mg neden Magnezyum ile değiştirilmelidir?

AlSi10Mg'den çok daha hafiftirler ve en büyük ağırlık azaltımı gerektiğinde seçilirler.

Avantajlar:

- Çok düşük yoğunluğu santimetreküp başına sadece 1,74 gramdır.

- İyi dökülebilir

Sınırlamalar:

- Hem mukavemet hem de korozyon direnci daha düşüktür

- İşlenmiş olmaları onları alev almaya daha yatkın hale getirir

Amacımız:

- Elektronik konteynerlerin, spor malzemelerindeki destek yapılarının ve uçakların iç kısımlarının inşası

Karşılaştırma Tablosu

| Alaşım | Yoğunluk (g/cm³) | Güç | Dökülebilir | Ana Avantaj | Ana Sınırlama |

| AlSi10Mg | ~2.68 | Orta | Evet | Dengeli özellikler | Orta derecede süneklik |

| A356 | ~2.67 | Orta | Evet | Daha iyi süneklik | Biraz daha düşük mukavemet |

| AlSi12 | ~2.66 | Düşük-Orta | Evet | Mükemmel dökülebilirlik | Daha düşük mekanik dayanım |

| 7075 | ~2.81 | Çok Yüksek | Hayır | Havacılık ve uzay sınıfı dayanıklılık | Döküm için uygun değildir |

| Ti-6Al-4V | ~4.43 | Çok Yüksek | Hayır (sadece katkı maddesi veya dövme) | Olağanüstü performans | Çok pahalı |

| AZ91D | ~1.81 | Düşük-Orta | Evet | Ultra hafif | Korozyon kırılganlığı |

Alternatif Eşyalarınıza Dikkat Edin

Yedek parçanızı aşağıdakilere göre seçmelisiniz:

- Bir parçaya güç katmak için 7075 veya Ti-6Al-4V kullanılmalıdır.

- A356 veya AlSi12 tipik olarak diğer tiplere göre daha kolay dökülebilir.

- Magnezyum alaşımları düşük ağırlıkları nedeniyle seçilmiştir.

- AlSi10Mg veya Titanyum diğerlerine göre korozyona daha dayanıklıdır.

- AlSi12 veya A356 kullanılarak tasarruf yapılabilir.

AlSi10Mg Alaşımının Özellikleri

Bu alaşımın mühendisleri, tasarımcıları ve üreticilerinin AlSi10Mg'nin neler yapabileceğini bilmeleri gerekir. Mukavemeti, hafifliği ve termal nitelikleri nedeniyle AlSi10Mg, 3D baskının yanı sıra dökümde de uygulama alanı bulur. Gayrimenkul tarafından kullanılan ana özellik türleri aşağıda açıklanmıştır:

Mekanik Özellikler

AlSi10Mg'deki mekanik özellikler ısıl işlemle veya eklemeli imalatta işlendiğinde önemli ölçüde iyileşir. İşleme koşulları bunları değiştirebileceğinden, aşağıdaki değerler tahmini olarak kabul edilmelidir.

- Çekme mukavemeti olarak verilmiştir: 320-450 MPa

- Akma dayanımı 230-260 MPa'dır.

- Kopma Uzaması: 2-12% (ısıl işlem sonrası numuneler için daha yüksek)

- Her bir sınıfın sertliği 100 ila 120 HB (Brinell) arasındadır.

- Vidaların yorulma dayanımı, üretim yöntemlerine ve yük altında kaç kez kullanıldıklarına bağlı olarak 100 MPa arasında değişir.

AlSi10Mg'nin kullanışlı mekanik özellikleri, havacılık, otomotiv ve takım alanlarında yük taşıyan bir parça olarak kullanılmasına olanak tanır.

Fiziksel Özellikler

AlSi10Mg'nin güçlü noktaları, onu ısı ve ağırlığın büyük rol oynadığı kullanımlar için uygun hale getirir.

- Yoğunluk: ~2,68 gcm-3

- Etkin ısı iletkenliğinin ~150-170 W/m-K olduğu tahmin edilmektedir.

- Erime Aralığı: 570 ila 590°C

- Metallerin ısıl genleşme katsayısı ~20 x 10⁶/°C civarındadır

- Orta düzeyde elektrik iletkenliği (değerler alüminyumda olduğundan daha düşüktür)

Hem düşük yoğunluğu hem de yeterli termal özellikleri onu elektronik ve havacılık sistemlerinde kullanım için mükemmel hale getirir.

Kimyasal Bileşim

AlSi10Mg alaşımının ana yapısı şöyledir:

- Boyalardaki en yüksek bileşen sayısı 89-91% civarında bulunan alüminyumdur.

- Silikon (Si): Aralık 9.0% ila 11.0%'dir

- Magnezyum (Mg): Konsantrasyonu yaklaşık 0,25-0,45%'dir.

- Demir miktarı 0,55%'den fazla olmamalıdır.

- Mn, Zn, Cu, Ti ve diğer çeşitli elementler için toplam ≤ 0,5%

Silikon mevcut olduğunda, döküm daha kolay hale gelir ve parçalar aşınmaya karşı daha fazla direnç kazanır. Magnezyum ilavesi döküm parçaların hem mukavemetini hem de ısıl işlem uygulanabilirliğini artırır.

Diğer Mülkler

- Korozyon direnci özellikle kuru ve nemli ortamlarda iyidir.

- Alüminyumun kaynaklanması çok kolaydır, bu da onu hem onarımlar hem de basılı veya döküm parçaların birleştirilmesi için kullanışlı hale getirir.

- İşlemler, özellikle de ısıl işlemler, kaynak üretim makinelerinin kullanımını çok daha kolay hale getirir.

- PET'in yüksek geri dönüştürülebilirliği sürdürülebilir olma çabalarını destekler

Güçlü ve esnek özellikleri nedeniyle bu alaşım genellikle performans, güvenilirlik ve tasarıma odaklanan endüstriler tarafından tercih edilmektedir.

AlSi10Mg'nin termal özellikleri

AlSi10Mg, ısı direnci, termal verimlilik ve sıcaklık değişimleri sırasında minimum şekil değişimlerinin önemli olduğu durumlarda ideal bir malzemedir. Mükemmel özellikleri nedeniyle, gerektiğinde havacılık, otomotiv ve elektronik bileşenlerin soğutulmasında önemli bir rol oynarlar.

AlSi10Mg için Termal Özellikler Tablosu

| Mülkiyet | Tipik Değer | Notlar |

| Erime Aralığı | 570°C - 590°C | Tam bileşime ve soğutma hızına bağlıdır |

| Termal İletkenlik | 150 - 170 W/m-K | Gövdelerde ve motor parçalarında ısı dağılımı için iyidir |

| Termal Genleşme Katsayısı | ~20 × 10-⁶ /°C | Orta derecede genleşme; yüksek hassasiyetli uygulamalarda dikkate alınmalıdır |

| Özgül Isı Kapasitesi | ~0,9 J/g-K | Orta düzeyde termal tamponlamayı destekler |

| Termal Difüzivite | ~60-80 mm²/s | Isının malzeme içinde ne kadar hızlı hareket ettiğini etkiler |

| Maksimum Çalışma Sıcaklığı | ~200°C (sürekli) | Bunun ötesinde uzun süreli maruz kalma mekanik mukavemeti azaltabilir |

Özet

- AlSi10Mg ısıyı iyi transfer ettiğinden, ısı alıcıları, muhafazalar ve motor parçaları için seçilir.

- Sıcaklıkla ılımlı genleşmesi nedeniyle normal koşullar altında stabilitesini korur.

- Sıcaklıklar 200°C'nin üzerine çıktığında, plastiklerin mekanik mukavemetinin kademeli olarak veya aniden düşmesi muhtemeldir.

Yoğunluk ve AlSi10Mg üzerindeki etkileri

AlSi10Mg'nin yoğunluğu, düşük ağırlığın önemli bir özellik olduğu durumlarda tercih edilmesinde büyük rol oynar. AlSi10Mg için normal yoğunluk 2,68 g/cm³'tür. Hafif olması alüminyumun en büyük avantajlarından biridir, ancak yine de çoğu kullanım için gereken sağlamlığa sahiptir.

AlSi10Mg'nin yoğunluğu, güçlerinden ödün vermeden hafif uçak bağlantı parçaları, elektrikli araç çerçeveleri veya robotik kollar yapmaya çalışırken oldukça faydalıdır. Havacılık ve uzay, daha az ağırlığa sahip olmanın yakıt ekonomisini iyileştirdiği ve taşıma yükünü artırdığı bir örnektir.

AlSi10Mg'nin yoğunluğu, parçanın nasıl yapıldığından, ne kadar hızlı soğutulduğundan ve nihai nesnede ne kadar gözeneklilik bulunduğundan etkilenebilir. Bu nedenle, özellikle sıkı uyumluluk gereklilikleri olan sektörlerde kalite kontrolleri yapmak hayati önem taşır.

Tasarım ve Üretimdeki Etkiler

AlSi10Mg alaşımını kullanırken, tasarımcılar güçlerini korurken ağırlığı düşük tutmak için parça şekillerini inceltme avantajına sahiptir. Alaşımın düşük yoğunluğu nedeniyle, hem 3D baskı hem de döküm, mekanik olarak hala güçlü olan hafif tasarımlar üretmeye yardımcı olur. Malzemenin işlenmesi üreticiler için daha basit ve kolay hale gelir.

Ayrıca, verimli ısı dağılımının yardımcı olduğu ısı alıcıları veya muhafazalar gibi nesneler için, daha az yoğun AlSi10Mg, sistemin daha az parça ile inşa edilebileceği, yerden tasarruf edilebileceği ve daha verimli bir şekilde soğutulacağı anlamına gelir.

Diğer Malzemelere Bir Bakış

| Malzeme | Yoğunluk (g/cm³) |

| AlSi10Mg | ~2.68 |

| Çelik | ~7.85 |

| Titanyum Alaşım | ~4.50 |

| Magnezyum Alaşım | ~1.74 |

Verilere göre, AlSi10Mg, birçok uygulama için çelikten daha ağır olmadan magnezyumdan daha güçlü ve daha sert olduğu için optimum bölge içinde yer almaktadır.

AlSi10Mg Alaşımını Kullanmanın Avantajları Nelerdir?

AlSi10Mg alaşımının birçok sektörde yaygın olarak kullanılmasının birçok nedeni vardır. Çok iyi dökülebildiği, korozyona karşı iyi direnç gösterdiği ve iyi termal özelliklere sahip olduğu için çeşitli parça yapım yöntemlerinde kullanılmaktadır. Mühendisler neden sıklıkla bu alaşımda karar kılıyor?

- Bu parçalar ağırlık kaybettiği ancak gücünü koruduğu için spor gibi kritik yerlerde kullanım için en iyisidir.

- İyi ısı transferi - Isı eşanjörlerinde ve elektronik muhafazalarda kullanılmasını sağlar.

- Korozyon büyük bir sorundur, bu nedenle kauçuk özellikle su ve kimyasal riskinin olduğu yerlerde kullanışlıdır.

- Yüksek Akış Yeteneği - Malzemeyi hassas uygulamalar için uygun hale getirir.

- Bu alaşımı üretimden sonra kaynaklamak ve işlemek kolaydır.

AlSi10Mg alaşımı şiddetli iklimlerde veya sık stres altında güvenilirliğini koruduğu için kilit sistem bileşenleri için iyi bir seçimdir.

AlSi10Mg'nin Faydaları

Mukavemeti yüksektir, aynı zamanda hafiftir

Güçlü ve çok ağır olmayan AlSi10Mg genellikle havacılıkta ve otomobillerde kullanılır, çünkü ağırlığa karşı büyük bir güç oranı sunar.

Döküm ve baskıda iyi performans

AlSi10Mg'nin kalıplanması kolaydır ve özellikle karmaşık şekiller üretmesine izin veren Seçici Lazer Eritme'de katkılı üretimde başarılıdır.

Korozyon Direnci

A286, içerdiği silikon ve magnezyum nedeniyle dış mekan veya zorlu koşullara karşı oldukça dayanıklıdır ve ekstra korumaya ihtiyaç duymaz.

Mükemmel Termal İletkenlik

Isı iletkenliği 150 ila 170 W/m-K arasında değişen bir ısı transfer malzemesi olan AlSi10Mg, gövde ve ısı emici üretiminde rahatlıkla kullanılabilir.

Isıl İşlem Uygulanabilirlik Ekstra Avantajlar Sağlar

Alaşımı T6 yaşlandırma gibi ısıl işleme tabi tutarak mukavemetini ve sertliğini artırır.

Yüksek Geri Dönüştürülebilirlik

AlSi10Mg kolayca geri dönüştürülebilir, bu da üretimin çevre dostu olmasına yardımcı olur.

AlSi10Mg ile ilgili sorunlar

Alüminyum söz konusu olduğunda sünekliğin sınırlı olduğu kabul edilir

AlSi10Mg alaşımı döküldüğünde veya basıldığında, genellikle yeterli sünekliğe sahip değildir (2-4%), bu nedenle çok fazla bükülme veya sert darbe gerektiren uygulamalarda kullanılamaz.

Yüksek Sıcaklık Nedeniyle Malzeme Yumuşaması

Seramikler uzun süre 200°C'nin üzerinde ısıl işleme tabi tutulurlarsa mukavemetlerinin bir kısmını kaybederler ve yüksek sıcaklıklara maruz kalan yapılarda kullanılamazlar.

Gözenekliliğe sahip bir kil

Döküm veya 3D baskı kötü yapılırsa, uygun şekilde kullanılmadığı takdirde genellikle yapıyı zayıflatan gaz gözenekliliğine neden olur.

Orta İşlenebilirlik

AlSi10Mg'nin sertleştirilmiş çeşidi, işlenirken kesici takımlar için zordur. Sonuç olarak, takımlar daha çabuk aşınır ve genel takım tezgahı maliyetini artıran daha iyi soğutma sistemlerine ihtiyaç duyabilir.

Katmanlı Üretim için Fiyat

3D baskı AlSi10Mg tozu ile harika çalışsa da, toz maliyetlidir, bu nedenle küçük partiler üretmek daha pahalıdır.

Özet Tablo

| Aspect | Avantaj | Dezavantaj |

| Ağırlık | İyi mukavemete sahip hafif | Hiçbiri |

| Mekanik Özellikler | Güçlü ve ısıl işlem uygulanabilir | Ham halde sınırlı süneklik |

| Korozyon Direnci | Mükemmel | Deniz ortamlarında anotlama gerektirebilir |

| Termal Performans | Yüksek iletkenlik | Yüksek sıcaklıklarda mukavemet azalır |

| Üretim | Döküm ve 3D baskı için ideal | Uygun şekilde yönetilmezse gözeneklilik riski |

| Maliyet ve Sürdürülebilirlik | Geri dönüştürülebilir ve seri üretimde verimli | Katmanlı üretim için toz pahalıdır |

AlSi10Mg Dökümün Kullanım Alanları

Harika özelliklere sahip olduğu için AlSi10Mg çeşitli endüstrilerde kullanılmaktadır:

Havacılık ve Uzay

Düşük kütlesi ve yüksek sertliği sayesinde AlSi10Mg alaşımı, benzer parçalardan daha hafif olan braketlerin, muhafazaların ve diğer bileşenlerin üretilmesine yardımcı olur.

Otomotiv

Motor bloklarında, dişli kutularında ve süspansiyonlarda AlSi10Mg, güvenliği azaltmadan yakıt verimliliğini artırır.

Robotik Bilimi

Bu malzemeler, hafif hareket için uyarlanmış özelleştirilmiş robot kolları, eklemleri ve uç efektörlerinin yapımında mükemmeldir.

Tüketici Elektroniği

İyi termal özelliklere sahip olduğu için ısı alıcıları ve yapısal çerçeveler için etkili bir malzeme oluşturur.

Tıbbi Cihazlar

AlSi10Mg alaşımı ile yapılan protez ve aletlerin artan kullanımı, doğrulukları ve vücut için güvenliklerinden kaynaklanmaktadır.

Problemler ve Sorunlar

AlSi10Mg'nin birçok iyi yönüne rağmen akılda tutulması gereken bazı hususlar vardır:

- Silisyum sertleştirici bir maddedir ve uygun şekilde kullanılmadığında aşırı miktarda bulunması kırılgan taş eşyalara neden olur.

- Bir parçanın ne kadar gözenekli hale geldiğini kontrol etmek, yapısal olarak başarısız olmamasını sağlamak için çok önemlidir.

- Titanyumun gelişmiş üretimi genellikle onu diğer iyi bilinen alüminyum alaşımlarından daha pahalı hale getirir.

Bu sorunların azaltılması, uygun ısıl işlem ve döküm ayarlarının en uygun şekilde seçilmesini gerektirir. Artırılmış simülasyon yazılımı ile gerçek dökümden önce büzülme ve gözenekliliğin etkilerini görmek de mümkündür.

Geleceğe Bakış

Daha fazla şirket güçlü ancak hafif ürünlere ihtiyaç duyduğundan, AlSi10Mg kullanımının artacağı ve buna özellikle eklemeli üretimin yardımcı olacağı tahmin edilmektedir. Toz metalürjisi, işlem sonrası ve ısıl işlemlerdeki son gelişmeler bu malzemenin güvenilirliğini ve kullanışlılığını artırmaktadır.

Nano çökeltilmiş AlSi10Mg alaşımlarını güçlendirmek ve birçok döngü boyunca daha dayanıklı hale getirmek için seramik veya grafen ilaveleri içeren deneyler devam etmektedir. Bu yenilikler savunma, uzaya nesne fırlatma ve yenilikçi tıbbi ekipman geliştirme gibi alanları birbirine bağlayabilir.

Sonuç

AlSi10Mg sınıfı, mükemmel mekanik performansı, hafif bir yapıyı ve olağanüstü termal nitelikleri bir araya getirir. Havacılıktan elektroniğe kadar pek çok alanda güvenilir olması ve ağırlığının az olması nedeniyle mühendisler ve tasarımcılar için hala ideal bir malzemedir. Teşekkürler Kendine özgü AlSi10Mg özellikleri, benzersiz AlSi10Mg yoğunluğu ve bir AlSi10Mg alaşımı olarak güçlü performansı sayesinde bu bileşim modern endüstrilerde sağlam bir şekilde yer almaktadır. Hem kritik havacılık parçalarının tasarımında hem de sanatsal 3D baskılı modellerde AlSi10Mg, malzeme bilimi için yeni sınırları zorlama konusunda öncülük ediyor. Yeni gelişmeler ortaya çıktıkça, veri analitiğinin daha da büyük bir rol oynamasını ve çok daha fazla yerde kullanılmasını bekleyebiliriz.

SSS

AlSi10Mg'nin kullanım amacı nedir?

Hafifliği, dayanıklılığı ve iyi termal yetenekleri AlSi10Mg'yi havacılık, otomotiv, robotik ve elektronik uygulamaları için uygun hale getirir. Birçoğu, hem stabilite hem de hassasiyetin çok önemli olduğu döküm ve 3D baskıda plastik kullanır.

AlSi10Mg malzemelerinin incelenmesinde en önemli özellikler hangileridir?

AlSi10Mg'den yapılanlar yüksek gerilme mukavemeti (450 MPa'ya kadar) sergiler, iyi termal iletkenlerdir, kolayca korozyona uğramazlar ve orta düzeyde sertliğe sahiptirler. Bu nedenle bu malzeme büyük güçlerle karşılaşan alanlar için iyidir.

AlSi10Mg ne kadar yoğundur?

Yoğunluğu 2,68 g/cm³ olan AlSi10Mg çelikten daha hafiftir ve ağırlığın önemli olduğu tasarımlar için gereken mukavemete sahiptir.

AlSi10Mg'ye ısıl işlem uygulamak mümkün mü?

AlSi10Mg alaşımına, onu daha güçlü ve sert hale getiren bir ısıl işlem uygulanabilir. En yaygın işlemler çözelti tavlaması ve yaşlandırmadır.

AlSi10Mg eklemeli üretim için iyi bir seçim midir?

Kesinlikle. AlSi10Mg, düzgün akış, güçlü performans ve ince yapıya sahip olduğu için 3D metal baskıda ve özellikle seçici lazer eritmede (SLM) yaygın olarak kullanılmaktadır.

0 Yorum